Изобретение относится к составам, обладающим способностью снижать гидродинамическое сопротивление бурового раствора (БР) на водной основе при бурении нефтяных и газовых скважин для снижения перекачивающей нагрузки на насосное оборудование. Снижение гидродинамического сопротивления и перекачивающей нагрузки достигается за счет гашения длинными молекулами водорастворимого полимера пристеночной турбулентности.

Одним из основных компонентов буровых растворов, обеспечивающих снижение гидродинамического сопротивления и приращение объемного расхода (эффект Томса) при бурении, является полиакриламид высокой молекулярной массы (>106 Да).

Известна жидкость для снижения гидродинамического трения (патент RU 2441050) содержащая от 0,001 активных массовых процентов (амп) до 0,5 амп поверхностно-активного вещества (ПАВ), снижающего гидравлическое сопротивление, и, по крайней мере, один активатор снижения гидравлического сопротивления, выбранный из группы: полимерные активаторы снижения гидравлического сопротивления, выбранные из группы, включающей низкомолекулярные водорастворимые полимеры и сополимеры, содержащие, по меньшей мере, один ароматический цикл, или их смесь с мономерным активатором снижения гидравлического сопротивления.

Недостатком данного изобретения является низкий эффект снижения гидродинамического сопротивления - 20% за счет присутствия водорастворимых полимеров малой длины, низкая термическая стабильность жидкости для бурения глубоких и сверхглубоких скважин, отсутствуют данные по стойкости к рН среды и устойчивости к минерализации раствора.

Наиболее близким по составу аналогом, взятым за прототип, является сополимер акриламида (патент RU 2194722 С2), который используется в качестве регулятора фильтрации буровых растворов и стабилизатором минеральных дисперсий, состоит из сополимера акриламида, 2-акриламидо-2-метилпропансульфокислоты, акрилонитрила и изобутилакриламида при массовом соотношении компонентов (43-75):(5-30):(5-25):(0-3) мас. %, сополимер обладает хорошей стабильностью при высоких температурах (до 180°C) и хорошей устойчивостью к минерализации среды по CaCl2 до 1,5 мас. %.

Недостатком изобретения является отсутствие эффекта снижения гидродинамического сопротивления за счет низкой молекулярной массы трехкомпонентного сополимера (до 2,4⋅106 Да), также сополимер не обладает стабильностью к рН рабочей среды ниже 3 и не обладает устойчивостью к солям щелочноземельных металлов, например, CaCl2 при концентрациях свыше 1,5 мас. %.

Термостабильность и устойчивость противотурбулентной присадки к воздействию высокой минерализации по солям щелочноземельных металлов (более 3,5 мас. %), а также к рН среды менее 3-4 необходима при бурении глубоких и сверхглубоких поисково-разведочных и эксплуатационных нефтегазовых скважин в сложных горно-геологических условиях, где буровой раствор должен сохранять свои рабочие характеристики на различных этапах бурения.

Наибольшее дестабилизирующее воздействие на водные растворы полимеров оказывают соли кальция, в частности хлорид кальция, который вместе с хлоридами натрия и магния наиболее часто содержится в пластовых водах. В условиях высоких температур акриламидные звенья полимера гидролизуются, что приводит к появлению в составе макромолекул карбоксильных звеньев (-СООН). Катионы щелочноземельных и поливалентных металлов, попадая в буровой раствор из пластовых вод, могут взаимодействовать с образующимися карбоксильными звеньями акрилатных полимеров с формированием нерастворимых солей, что негативно сказывается на противотурбулентных свойствах данных полимерных добавок.

Задачей, на решение которой направлено изобретение, являются новые акрилатные терполимеры большой молекулярной массы (≥2.5⋅106 Да), которые обеспечивают эффект снижения гидродинамического сопротивления водных турбулентных растворов не менее чем на 60% при воздействии высоких температур до 180°C, при высокой кислотности среды до рН 1,65 и при высокой минерализации среды по щелочноземельным металлам (по CaCl2 до 7,0 мас. %).

Заявленный технический результат достигается за счет синтеза трехкомпонентного сополимера (терполимера) акриламида (АА) с натриевой солью 2-акриламидо-2-метилпропансульфоновой кислоты (АМПСNa) и нитрилом акриловой кислоты (НАК) при массовом соотношении компонентов (30-48):(43-58):(8-12) мас. %, со среднемассовой молекулярной массой не менее 2,5⋅106 Да.

Синтез сополимера акриламида (АА), нитрила акриловой кислоты (НАК) и натриевой соли 2-акриламидо-2-метилпропансульфоновой кислоты (АМПСNa) проводили радикальной сополимеризацией компонентов в водных растворах. Реакционный раствор готовили последовательным добавлением рассчитанных количеств АА и 2-акриламидо-2-метилпропансульфоновой кислоты (АМПСК) в дистиллированную воду при перемешивании. Далее с помощью 2 М раствора NaOH доводили рН раствора реакционной смеси до 9, затем при перемешивании вводили рассчитанное количество НАК. Суммарная концентрация мономеров в растворе составляла 5,0 моль/л. Соотношения мономеров (мас. %) варьировали в диапазоне [АА] : [АМПСК] : [НАК] = 33-100:0-58:0-12. Раствор обескислораживали барботированием азота или аргона не менее 15 мин. Затем добавляли инициатор радикальной полимеризации - персульфат калия или азобисизобутиронитрил и поглотитель кислорода - сульфит натрия до достижения концентрации каждого из них в реакционном растворе 1-3 ммоль/л. Поддержание рН=9 обеспечивало эффективность инициирования и поддержание постоянства скорости инициирования в условиях изменения ионной силы раствора при варьировании концентрации ионогенного мономера АМПСК. Реакцию полимеризации проводили в герметичном реакторе при перемешивании в течении 6 ч при температуре 60°C. В результате реакции нейтрализации АМПСК в сополимере содержался в виде звеньев своей натриевой соли АМПСNa.

Способность сополимера снижать гидродинамическое сопротивление течения потока жидкости оценивалась на лабораторном турбулентном реометре капиллярного типа. Значение числа Рейнольдса для проводимых опытов составляло порядка 30000, напряжение сдвига на стенке капилляра порядка 1 кПа. В качестве модельного бурового раствора использовался 5 мас. % раствор бентонита в воде.

Гидродинамическую эффективность сополимеров оценивали по относительной величине снижения гидродинамического сопротивления DR (%). На капиллярном реометре замеряли время истечения модельного бурового раствора и того же раствора с добавлением терполимера различной концентрации при одинаковых заданных перепадах давления между концами трубки ΔPs=ΔPp=Const. Значение DR рассчитывали по формуле:

где ts и tp - время истечения фиксированного объема чистого растворителя и раствора терполимера, соответственно, через капилляр в турбулентном режиме течения. Для каждого состава оценивалось оптимальное содержание терполимера в растворе на основании построения зависимости величины DR от концентрации сополимера и выделения максимального значения DRmax.

Молекулярная масса терполимера рассчитывалась на основании характеристической вязкости по уравнению Марка-Куна-Хаувинка и измеренной методом динамического светорассеяния.

Способность терполимера снижать гидродинамическое сопротивление бурового раствора на водной основе в условиях развитой турбулентности потока подтверждается следующими примерами:

Пример 1. Терполимер с оптимальным составом и высокой молекулярной массой (соотношение AA-НАК-АМПCNa составляет 48-8-44 мас. % со среднемассовой молекулярной массой 2,7⋅106 Да).

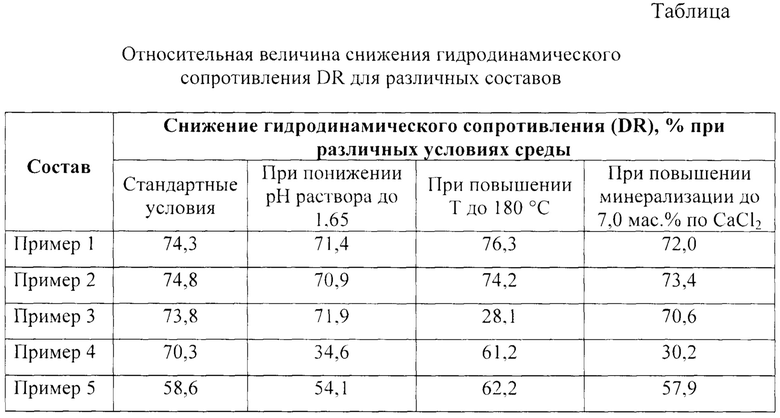

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации сополимера Сопт 0,04 мас. % в стандартных условиях (минерализация 0%, Т=25°C и рН среды 6,86) составил 74,3%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,07 мас. % и понижении рН среды до 1,65 составил 71,4%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,09 мас. % и повышении температуры до 180°C составил 76,3%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,05 мас. % и изменении минерализации раствора по CaCl2 до 7,0 мас. % (ионная сила раствора I=1,89 моль⋅л-1) составил 72,0%.

Пример 2. Терполимер с избытком термостойкого и солекислотостойкого мономеров и высокой молекулярной массой (соотношение АА-НАК-АМПСNa 38-11-51 мас. % со средней молекулярной массой 2,5⋅106 Да).

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,045 мас. % в стандартных условиях (минерализация 0%, Т=25°C и рН среды 6,86) составил 74,8%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,067 мас. % и понижении рН среды до 1,65 составил 70,9%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,09 мас. % и повышении температуры до 180°C составил 74,2%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,048 мас. % и изменении минерализации раствора по CaCl2 до 7,0 мас. % (ионная сила раствора I=1,89 моль⋅л-1) составил 73,4%.

Пример 3. Терполимер с недостатком термостойкого мономера и высокой молекулярной массой (соотношение АА-НАК-АМПСNa 55-3-42 мас. % со средней молекулярной массой 2,9⋅106 Да).

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,039 масс % в стандартных условиях (минерализация 0%, Т=25°C и рН среды 6,86) составил 73,8%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,07 масс % и понижении рН среды до 1,65 составил 71,9%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,28 масс % и повышении температуры до 180°C составил 28,1%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,051 масс % и изменении минерализации раствора по CaCl2 до 7,0 мас. % (ионная сила раствора I=1,89 моль⋅л-1) составил 70,6%.

Пример 4. Терполимер с недостатком солекислотостойкого мономера и высокой молекулярной массой (соотношение AA-НАК-АМПCNa 65-10-25 мас. % со средней молекулярной массой 2,6⋅106 Да).

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,041 масс % в стандартных условиях (минерализация 0%, Т=25°C и рН среды 6,86) составил 70,3%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,19 масс % и понижении рН среды до 1,65 составил 34,6%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,24 масс % и повышении температуры до 180°C составил 61,2%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,17 масс % и изменении минерализации раствора по CaCl2 до 7,0 мас. % (ионная сила раствора I=1,89 моль⋅л-1) составил 30,2%.

Пример 5. Терполимер с оптимальным составом и низкой молекулярной массой (соотношение AA-НАК-АМПCNa 48-8-44 мас. % со средней молекулярной массой 0,8⋅106 Да).

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,30 масс % в стандартных условиях (минерализация 0%, Т=25°C и рН среды 6,86) составил 58,6%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,34 масс % и понижении рН среды до 1,65 составил 54,1%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,39 масс % и повышении температуры до 180°C составил 62,2%. Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,30 масс % и изменении минерализации раствора по CaCl2 до 7,0 мас. % (ионная сила раствора I=1,89 моль⋅л-1) составил 57,9%.

Как видно из таблицы, полученные составы в крайних диапазонах заявленных пределов соотношения компонентов (Пример 1 и 2) обеспечивают эффективность DR в пределах от 70,9 до 76,3%. При содержании нитрила акриловой кислоты за пределами заявленной рецептуры (Пример 4) снижается эффективность DR при высокой температуре до 28%. При содержании АМПСNa за пределами заявленной рецептуры снижается эффективность DR при понижении рН до 34,6% и при повышенной минерализации по соли щелочноземельных металлов до 30,2% (Пример 4). При снижении молекулярной массы терполимера ниже предела заявленной рецептуры снижается эффективность DR при различных условиях среды ниже 60% (Пример 5).

Предлагаемое решение имеет следующие преимущества:

Противотурбулентная полимерная присадка в заявленных пределах соотношения компонентов и концентрациях 0,04-0,09 мас. % обеспечивает снижение гидродинамического сопротивления при прокачке бурового раствора на водной основе от 70,9 до 76,3% как в стандартных условиях, так и в условиях повышенных температур (до 180°C), при кислотности среды до рН 1,65 и минерализации раствора до 7,0 мас. % по CaCl2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмульсионная противотурбулентная присадка для осложненных условий эксплуатации | 2022 |

|

RU2794058C1 |

| СОПОЛИМЕР АКРИЛАМИДА | 1998 |

|

RU2194722C2 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| Способ получения комплексного реагента-стабилизатора малоглинистых буровых растворов | 2022 |

|

RU2811833C1 |

| ГЕРМЕТИЗИРУЮЩИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БИУТАН, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2010 |

|

RU2564708C2 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2042698C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

| СМЕСЬ ПРИВИТЫХ СОПОЛИМЕРОВ | 2008 |

|

RU2475505C2 |

| ПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2004 |

|

RU2266312C1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СОПОЛИМЕР АКРИЛОВОЙ КИСЛОТЫ-2-АКРИЛАМИДО-2-МЕТИЛПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ И ПОЛИМАЛЕИНОВУЮ КИСЛОТУ, А ТАКЖЕ ЕЕ ИСПОЛЬЗОВАНИЕ | 2011 |

|

RU2564809C2 |

Изобретение относится к добавкам для снижения гидродинамического сопротивления жидкости в условиях развитой турбулентности потока, в частности, при прокачке буровых растворов в процессе бурения нефтяных и газовых скважин. Технический результат - высокая эффективность, обеспечение снижения гидродинамического сопротивления жидкости в турбулентном потоке не менее чем на 60% в сравнении с исходным модельным буровым раствором при повышенной температуре до 180°C, при кислотности среды до рН 1,65, при минерализации раствора до 7,0 мас.% по CaCl2. Противотурбулентная присадка для снижения гидродинамического сопротивления бурового раствора на водной среде представляет собой трехкомпонентный акрилатный сополимер с молекулярной массой более 2,5⋅106 Да, состоящий из мономеров нитрила акриловой кислоты, натриевой соли 2-акриламидо-2-метилпропансульфоновой кислоты и акриламида при следующем соотношении компонентов, мас.%: нитрил акриловой кислоты 8-12; Na-2-акриламидо-2-метилпропансульфоновой кислоты 43-58; полиакриламид остальное. 1 табл., 5 пр.

Противотурбулентная присадка для снижения гидродинамического сопротивления бурового раствора на водной среде, которая представляет собой трехкомпонентный акрилатный сополимер с молекулярной массой более 2,5⋅106 Да, состоящий из мономеров нитрила акриловой кислоты, натриевой соли 2-акриламидо-2-метилпропансульфоновой кислоты и акриламида при следующем соотношении компонентов, мас.%:

| СОПОЛИМЕР АКРИЛАМИДА | 1998 |

|

RU2194722C2 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2042698C1 |

| СОПОЛИМЕР (МЕТ)АКРИЛОВОЙ КИСЛОТЫ, (МЕТ)АКРИЛАМИДА И НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ | 1995 |

|

RU2105014C1 |

| Способ получения водорастворимого азотсодержащего сополимера | 1980 |

|

SU995707A3 |

| НАБУХАЕМЫЙ ПОЛИМЕР С АНИОННЫМИ УЧАСТКАМИ | 2010 |

|

RU2540068C2 |

| Зажим к подвязкам для носков | 1927 |

|

SU9489A1 |

| US 4293427 A, 06.10.1981 | |||

| КИСТЕР Э.Г | |||

| Химическая обработка буровых растворов | |||

| М.: "Недра", 1972, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

2020-07-15—Публикация

2017-12-11—Подача