Изобретение относится к нефтяной и газовой промышленности, а именно к процессам перекачки промывочных жидкостей, осуществляемых при бурении разведочных и добывающих нефтегазовых скважин в ходе разработки и эксплуатации месторождений полезных ископаемых.

Эффект снижения гидродинамического сопротивления изобретения основан на эффекте Томса и заключается в введении небольшого количества высокомолекулярных линейных полимеров в качестве присадки в перекачиваемый раствор. Доказано, что противотурбулентные присадки способны значительно повысить энергоэффективность насосного оборудования за счет снижения перекачивающей нагрузки. Эмульсионная противотурбулентная присадка помимо снижения гидродинамического сопротивления должна обеспечить технологически простое и быстрое растворение полимера в водной среде, а за счет тройного сополимера на основе акриламида обеспечить и возможность использования присадки в осложненных термической, солевой и кислотной агрессиями геологических условиях. Для систем на водной основе широко применяются полимеры акриламида.

Использование сополимеров акриламида с различными катионными и анионными мономерами для снижения потерь на трение в процессах гидроразрыва пласта раскрыто в патенте US3254719. В патенте US4152274 вопрос универсальности использования полиакриламида в качестве понизителей трения в пресной воде, в рассолах, содержащих поливалентные катионы, а также в кислых средах решается путем сополимеризации акриламида с четвертичными солями диметиламиноэтилметакрилата (DMAEM) или диметиламинопропилметакриламида (DMAPM). В патенте CA2732287 предложен полимерный понизитель трения на основе акриламида, обеспечивающий эффективность снижения гидравлического сопротивления на уровне 70 % при использовании в средах с очень высокой минерализацией, где концентрация растворенных солей составляет от 150000 до 500000 мг/л. Недостатком данных изобретений является отсутствие сведений по устойчивости полимера к температуре и рН среды. Кроме того, в указанных выше патентах полимеры применяются в исходном виде – это значит, что на растворение таких добавок необходимо большое количество времени и дополнительные энергозатраты.

Патент CN103881693 описывает эмульсионный полимер акриламида, акрилата натрия и додецилметакрилата, способный снижать гидродинамическое сопротивление до 73 %. Недостатком данного изобретения является отсутствие информации по устойчивости полимера к минерализации раствора, рН среды и температуре.

Другим аналогом предлагаемого изобретения является патент CN106589233, согласно которому разработан способ изготовления эмульсионной добавки, сохраняющей высокую эффективность снижения сопротивления до 70 % в условиях повышенной минерализации до 30000 ppm и при температурах до 200 ºC. Недостатком данного изобретения является недостаточно высокая устойчивость к минерализации и отсутствие данных об устойчивости к кислотной агрессии. Кроме того, процедура приготовления эмульсионного полимера усложнена дополнительной стадией высокотемпературной модификации.

Близким к заявленному изобретению также является патент CN105777982, в котором предложена быстрорастворимая солеустойчивая высоковязкая противотурбулентная добавка и способ ее получения. Получаемая добавка обладает высокой растворимостью в воде и способна быстро распределяться по объему в течение 30 секунд, а также может применяться в средах с высокой минерализацией, при этом степень снижения сопротивления выше или равна 70 %. Недостатком данного изобретения также является отсутствие информации по влиянию рН среды и температуры на противотурбулентные свойства полимера.

Наиболее близким к заявленному изобретению составом, взятым за прототип, является противотурбулентная присадка для буровых растворов (заявка на патент РФ № 2017143310). Добавка обеспечивает снижение гидродинамического сопротивления не менее чем на 60 % в условиях повышенных температур до 180 ºС, при кислотности среды до рН 1,65, при минерализации раствора до 7 мас.% по CaCl2.

Недостатком известного изобретения, принятого за прототип, является низкая скорость растворения полимерной добавки, так как получаемая форма представляет собой высоковязкую массу, которая не удобна для применения и требует большое количество времени, специальное оборудование и дополнительную энергию на растворение полимера в рабочем буровом растворе.

Задача, на решение которой направлено заявляемое изобретение – снижение продолжительности временных затрат и сокращение дополнительных технологических операций, связанных с растворением противотурбулентной полимерной добавки в объеме буровой промывочной жидкости или жидкости гидроразрыва.

Поставленная задача решается за счет состава обратно-эмульсионной водорастворимой полимерной добавки, отличающегося тем, что дисперсной фазой является водный раствор тройного сополимера (терполимер), получаемый из акрилатных мономеров, включающих, по меньшей мере, акриламид (АА), нитрил акриловой кислоты (НАК) и сульфопроизводное акриламида, где в качестве сульфопроизводного используется 2-акриламидо-2-метилпропансульфоновая кислота (АМПСК). В качестве дисперсионной среды выбраны водонерастворимые/неполярные компоненты из группы органических веществ, которые имеют невысокие значения давления насыщенных паров при нормальных условиях, температура кипения которых не ниже 110 ºС, включающие чистые алифатические углеводороды С8-С16 или их смеси типа нефрасов. В качестве эмульгатора выбрана смесь неионогенных и анионных поверхностно-активных веществ (ПАВ) из групп полиоксиэтиленовых эфиров алкилфенолов, сложных эфиров жирных кислот и многоатомных спиртов (сорбита, пентаэритрита, глицерина) и других, включающая в качестве основного ПАВ соединения со значением гидрофильно-липофильного баланса (ГЛБ) 4-7 единиц: сложные эфиры сорбитана и высших жирных кислот (Spans: 40, 60, 80), бис(2-этилгексил) сульфосукцинат натриевая соль и другие; в качестве инвертирующего ПАВ соединения со значением ГЛБ 10-16 единиц: оксиэтилированные сорбитаны (Tweens: 20, 40, 60, 80, 85), этоксилированный октилфенол, додецилсульфат натрия и другие; в качестве загущающего ПАВ соли жирных кислот: стеараты кальция (CaSt2), магния (MgSt2) и алюминия (AlSt3). В качестве инициатора радикальной полимеризации выбраны как маслорастворимый инициатор – азобисизобутиронитрил (АИБН), так и водорастворимая окислительно-восстановительная система инициирования – персульфат калия/сульфит натрия, органические пероксиды – бензоилпероксид, метилэтилкетонпероксид.

В настоящем изобретении синтез добавки осуществляется методом обратно-эмульсионной полимеризации в герметичном реакторе в бескислородной среде при температурах от 50 до 65 ºС при перемешивании в течение 3 ч.

Таким образом, массовое соотношение компонентов составляет, мас.%:

- акриламид (АА) – 3-7;

- нитрил акриловой кислоты (НАК) – 0,5-1;

- 2-акриламидо-2-метилпропансульфоновая кислота (АМПСК) – 4-5;

- анионный/неионогенный ПАВы со значением ГЛБ 4-7 единиц – 4-6;

- неионогенный ПАВ со значением ГЛБ 10-16 единиц – 0,5-2;

- соли жирных кислот – 0,01-2;

- инициатор радикальной полимеризации – 0,01-0,3;

- неполярная жидкость – 27,5-54,7;

- вода – 30,3-54,5;

Заявленный технический результат достигается за счет одновременного использования компонентов в количествах, входящих в границы указанных диапазонов. Граничные значения концентраций компонентов обусловлены следующими факторами: варьирование соотношениями водной и масляной фаз от 30/70 до 60/40 об.%, а также количеством используемых ПАВ в концентрациях от 4,5-10 мас.% позволяет получить стабильную мелкодисперсную эмульсионную систему со средним диаметром частиц от 50 нм, устойчивую при температуре полимеризации. Изменение количества данных компонентов на значения, выходящие за рамки граничных диапазонов, приводит к получению агрегативно неустойчивой эмульсионной системы. Такое поведение эмульсии приводит к образованию большого количества коагулюма вплоть до полного расслоения системы в процессе полимеризации. Соотношения водной и масляной фаз менее 30/70 об.% приведут к получению низкоконцентрированной полимерной добавки, не способной обеспечить эффективное снижение гидродинамического сопротивления. Суммарное значение ГЛБ смеси ПАВ до 7 единиц обеспечивает получение необходимого типа эмульсии - обратного, в противном случае, при ГЛБ выше 7 единиц происходит инверсия фаз, и получение конечного продукта с необходимыми свойствами становится невозможным, при значениях ГЛБ ниже 5 единиц эмульсионная система является неустойчивой. Также указанные значения ГЛБ ПАВ и количество загущающего агента не более 2 мас.% позволяют получить с оптимальную по вязкости эмульсию: высокие значения вязкости с одной стороны важны для стабилизации эмульсии, с другой, могут увеличить время растворения добавки в водном растворе. Соотношение мономеров в диапазонах АА:АМПСК:НАК = 33-100:0-58:0-12 мас.% обеспечивает термо-, соле- и кислотостойкость полимерной добавки. Недостаток нитрила акриловой кислоты существенно понизит термостойость полимера, а недостаток сульфопроизводного акриламида – соле- и кислотостойкость. Диапазон суммарной концентрации мономеров в эмульсионной системе от 1,6 до 3,2 моль/л обеспечивает получение оптимальной концентрации терполимера в системе, а значит, максимальные противотурбулентные свойства. Варьирование количества инициатора радикальной полимеризации в диапазоне 1-35 ммоль/л позволяет получить терполимер с молекулярной массой не менее 1×106 Да.

В полученной стабильной эмульсии дисперсионная среда (углеводородная жидкость) предотвращает агломерацию и коалисценцию водно-полимерной фазы, что способствует быстрому набуханию и растворению всех отдельных водно-полимерных частиц при добавлении данной системы в буровой раствор.

Способность эмульсионной формы противотурбулентной добавки снижать время растворения полимера оценивалась на ротационном вискозиметре типа Реотест RN4.1 по времени выхода показаний вязкости на постоянные значения.

Способность сополимера снижать гидродинамическое сопротивление течения потока жидкости оценивалась на лабораторном турбулентном реометре капиллярного типа. Значение числа Рейнольдса для проводимых опытов составляло порядка 30000, напряжение сдвига на стенке капилляра порядка 1 кПа. В качестве модельного бурового раствора использовался 5 мас.% раствор бентонита в воде.

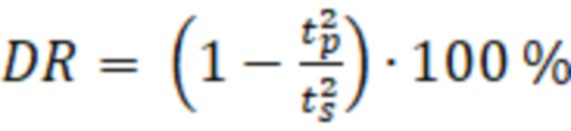

Гидродинамическую эффективность сополимеров оценивали по относительной величине снижения гидродинамического сопротивления DR (%). На капиллярном реометре замеряли время истечения модельного бурового раствора и того же раствора с добавлением терполимера различной концентрации при одинаковых заданных перепадах давления между концами трубки ΔPs = ΔPp = сonst. Значение DR рассчитывали по формуле:

,

,

где ts и tp – время истечения фиксированного объема чистого растворителя и раствора терполимера, соответственно, через капилляр в турбулентном режиме течения. Для каждого состава оценивалось оптимальное содержание терполимера в растворе на основании построения зависимости величины DR от концентрации сополимера и выделения максимального значения DRmax.

Молекулярная масса терполимера рассчитывалась на основании характеристической вязкости по уравнению Марка-Куна-Хаувинка и измеренной методом динамического светорассеяния.

Способность противотурбулентной добавки снижать время растворения полимера и снижать гидродинамическое сопротивление бурового раствора на водной основе в условиях развитой турбулентности потока подтверждается следующими примерами:

Пример 1. Эмульсионный терполимер высокой молекулярной массы и оптимального состава. Средняя молекулярная масса 2,9×106 Да. Массовое соотношение компонентов составляет, мас.%: АА – 4,7; НАК – 0,8; АМПСК – 4,2; Span 80 – 4,3; Tween 80 – 0,5; CaSt2 – 0,2; АИБН – 0,1; Изооктан – 31,6; Вода – 53,6.

Время растворения полимерной добавки в объеме модельного бурового раствора составило 7 с.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации терполимера Сопт 0,05 мас.% в стандартных условиях (минерализация 0 мас.%, Т = 25 ºС, рН среды 6,86) составил 74,5 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,07 мас.% и понижении рН среды до 1,65 составил 72,4 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,08 мас.% и повышении температуры до 160 ºС составил 73,3 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,05 мас.% и изменении минерализации раствора по CaCl2 до 7 мас.% (ионная сила раствора I = 1,89 моль×л-1) составил 71,1 %.

Пример 2. Эмульсионный терполимер высокой молекулярной массы с неоптимальным соотношением фаз и недостаточным содержанием ПАВ. Средняя молекулярная масса 2,7×106 Да. Массовое соотношение компонентов составляет, мас.%: АА – 4,7; НАК – 0,8; АМПСК – 4,2; Span 80 – 3,4; Tween 80 – 0,4; CaSt2 – 0,2; АИБН – 0,1; Изооктан – 26,8; Вода – 59,4.

Время растворения полимерной добавки в объеме модельного бурового раствора составило 2280 с.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации терполимера Сопт 0,04 мас.% в стандартных условиях (минерализация 0 мас.%, Т = 25 ºС, рН среды 6,86) составил 74,3 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,07 мас.% и понижении рН среды до 1,65 составил 71,4 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,08 мас.% и повышении температуры до 160 ºС составил 73,7 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,05 мас.% и изменении минерализации раствора по CaCl2 до 7 мас.% (ионная сила раствора I = 1,89 моль×л-1) составил 72,1 %.

Пример 3. Эмульсионный терполимер высокой молекулярной массы с недостатком термостойкого мономера. Средняя молекулярная масса 2,8×106 Да. Массовое соотношение компонентов составляет, мас.%: АА – 5,1; НАК – 0,2; АМПСК – 4,4; Span 80 – 4,3; Tween 80 – 0,5; CaSt2 – 0,2; АИБН – 0,1; Изооктан – 31,6; Вода – 53,6.

Время растворения полимерной добавки в объеме модельного бурового раствора составило 9 с.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации терполимера Сопт 0,04 мас.% в стандартных условиях (минерализация 0 мас.%, Т = 25 ºС, рН среды 6,86) составил 73,7 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,06 мас.% и понижении рН среды до 1,65 составил 72,4 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,31 мас.% и повышении температуры до 160 ºС составил 27,9 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,05 мас.% и изменении минерализации раствора по CaCl2 до 7 мас.% (ионная сила раствора I = 1,89 моль×л-1) составил 70,9 %.

Пример 4. Эмульсионный терполимер высокой молекулярной массы с недостатком солекислотостойкого мономера. Средняя молекулярная масса 2,7×106 Да. Массовое соотношение компонентов составляет, мас.%: АА – 5,8; НАК – 0,7; АМПСК – 3,2; Span 80 – 4,3; Tween 80 – 0,5; CaSt2 – 0,2; АИБН – 0,1; Изооктан – 31,6; Вода – 53,6.

Время растворения полимерной добавки в объеме модельного бурового раствора составило 8 с.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации терполимера Сопт 0,04 мас.% в стандартных условиях (минерализация 0 мас.%, Т = 25 ºС, рН среды 6,86) составил 70,9 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,21 мас.% и понижении рН среды до 1,65 составил 35,1 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,24 мас.% и повышении температуры до 160 ºС составил 68,6 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,17 мас.% и изменении минерализации раствора по CaCl2 до 7 мас.% (ионная сила раствора I = 1,89 моль×л-1) составил 32,3 %.

Пример 5. Эмульсионный терполимер низкой молекулярной массы и оптимального состава. Средняя молекулярная масса 0,9×106 Да. Массовое соотношение компонентов составляет, мас.%: АА – 4,7; НАК – 0,8; АМПСК – 4,2; Span 80 – 4,3; Tween 80 – 0,5; CaSt2 – 0,2; АИБН – 0,1; Изооктан – 31,6; Вода – 53,6.

Время растворения полимерной добавки в объеме модельного бурового раствора составило 7 с.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации терполимера Сопт 0,32 мас.% в стандартных условиях (минерализация 0 мас.%, Т = 25 ºС, рН среды 6,86) составил 63,4 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,34 мас.% и понижении рН среды до 1,65 составил 58,3 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,38 мас.% и повышении температуры до 160 ºС составил 62,1 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,32 мас.% и изменении минерализации раствора по CaCl2 до 7 мас.% (ионная сила раствора I = 1,89 моль×л-1) составил 57,3 %.

Пример 6. Эмульсионный терполимер низкой молекулярной массы с неоптимальным соотношением фаз и избыточным содержанием ПАВ. Средняя молекулярная масса 0,8×106 Да. Массовое соотношение компонентов составляет, мас.%: АА – 4,7; НАК – 0,8; АМПСК – 4,2; Span 80 – 7,1; Tween 80 – 2,5; CaSt2 – 1,5; АИБН – 0,5; Изооктан – 53,7; Вода – 25,0.

Время растворения полимерной добавки в объеме модельного бурового раствора составило 210 с.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации терполимера Сопт 0,28 мас.% в стандартных условиях (минерализация 0 мас.%, Т = 25 ºС, рН среды 6,86) составил 59,8 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,31 мас.% и понижении рН среды до 1,65 составил 58,7 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,29 мас.% и повышении температуры до 160 ºС составил 60,1 %.

Максимальный эффект снижения гидродинамического сопротивления DRmax при оптимальной концентрации Сопт 0,32 мас.% и изменении минерализации раствора по CaCl2 до 7 мас.% (ионная сила раствора I = 1,89 моль×л-1) составил 56,4 %.

Таблица

Время растворения полимерной добавки и относительная величина снижения гидродинамического сопротивления DR для различных составов

Из данной таблицы видно, что полученные составы в границах заявленных диапазонов обеспечивают как быстрое время растворения полимерной добавки, так и эффективность DR в пределах от 71,1 до 74,5 % (Пример 1).

Эффективность DR составов при различных условиях среды зависит от соотношения функциональных мономеров, а также молекулярной массы получаемого полимера.

При содержании термостойкого мономера НАК ниже заявленного в рецептуре значения (Пример 3) эффективность DR при высокой температуре снижается до 27,9 %.

При содержании солекислотостойкого мономера АМПСК за пределами заявленной рецептуры эффективность DR при понижении рН снижается до 35,1 % и при повышенной минерализации по соли CaCl2 до 32,3 % (Пример 4).

При понижении молекулярной массы терполимера ниже предела заявленной рецептуры эффективность DR при различных условиях среды составляет менее 65 % (Пример 5).

При неоптимальных количествах водной, масляной фаз и ПАВ время растворения полимерной добавки существенно увеличивается до 210 и 2280 с (Пример 6 и 2). При этом если полимерная составляющая эмульсии удовлетворяет граничным условиям, то эффективность DR остается на уровне не менее 70 % (Пример 2). В случае если терполимер выходит за границы заявленных значений, например, в случае низкой молекулярной массы, то эффективность DR также снижается и составляет менее 60 % (Пример 6).

Предлагаемое решение имеет следующие преимущества:

Эмульсионная противотурбулентная полимерная присадка в заявленных пределах соотношения компонентов обеспечивает быстрое растворение в объеме бурового раствора и снижение гидродинамического сопротивления при прокачке бурового раствора на водной основе от 71,1 до 74,5 % как в стандартных условиях, так и в условиях повышенных температур (до 180 °С), при кислотности среды до рН 1,65 и минерализации раствора до 7 мас.% по CaCl2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2017 |

|

RU2726696C2 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| СУСПЕНЗИОННО-ЭМУЛЬСИОННАЯ КОМПОЗИЦИЯ АНТИТУРБУЛЕНТНОЙ ДОБАВКИ | 2011 |

|

RU2478118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ И СПОСОБ ЕЁ ПОДАЧИ В ПОТОК УГЛЕВОДОРОДНОЙ ЖИДКОСТИ, ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДУ | 2020 |

|

RU2743532C1 |

| РАЗДЕЛЕНИЕ ТВЕРДОЕ-ЖИДКОСТЬ ГЛИНИСТЫХ РАСТВОРОВ НА МАСЛЯНОЙ ОСНОВЕ | 2004 |

|

RU2340759C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ АЛКИЛМЕТАКРИЛАТА С КАРБОКСИЛСОДЕРЖАЩИМ МОНОМЕРОМ | 2010 |

|

RU2467021C2 |

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| Способ получения агента снижения гидродинамического сопротивления углеводородных жидкостей | 2020 |

|

RU2752165C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

| Способ добычи нефти | 2020 |

|

RU2758303C1 |

Изобретение относится к области нефтегазовой промышленности, а именно добавкам для снижения гидродинамического сопротивления жидкости в условиях развитой турбулентности потока при прокачке буровых растворов в процессе бурения нефтяных и газовых скважин. Эмульсионная противотурбулентная присадка содержит 3-7 мас.% акриламида (АА), 0,5-1 мас.% нитрила акриловой кислоты (НАК), 4-5 мас.% 2-акриламидо-2-метилпропансульфоновой кислоты (АМПСК), 4-6 мас.% анионного/неионогенного ПАВов со значением гидрофильно-липофильного баланса (ГЛБ) 4-7 единиц, 0,5-2 мас.% неионогенного ПАВа со значением ГЛБ 10-16 единиц. Кроме того присадка содержит 0,01-2 мас.% солей жирных кислот, 0,01-0,3 мас.% инициатора радикальной полимеризации, 27,5-54,7 мас.% неполярной жидкости и 30,3-54,5 мас.% воды. Техническим результатом является снижение продолжительности временных затрат и сокращение дополнительных технологических операций, связанных с растворением противотурбулентной полимерной добавки в объеме буровой промывочной жидкости или жидкости гидроразрыва. 1 табл., 6 пр.

Эмульсионная противотурбулентная присадка для снижения гидродинамического сопротивления промывочной жидкости для бурения скважин на водной основе в осложненных условиях, которая представляет собой быстрорастворимый водный раствор трехкомпонентного акрилатного сополимера с молекулярной массой более 1·106 Да в неполярной жидкости с содержанием поверхностно-активных веществ, мас.%:

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2017 |

|

RU2726696C2 |

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| CN 105777982 A, 20.07.2016 | |||

| CN 106589233 A, 26.04.2017 | |||

| П.Ф | |||

| РЕВЕЛЬ-МУРОЗ и др | |||

| Полимерные агенты снижения гидродинамического сопротивления для тяжелой нефти | |||

| "Наука и технологии трубопроводного транспорта нефти и нефтепродуктов" | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

2023-04-11—Публикация

2022-05-20—Подача