Изобретение относится к нефтяной промышленности, а именно к трубопроводному транспорту нефти и нефтепродуктов с противотурбулентными присадками (ПТП), которые снижают гидродинамическое сопротивление турбулентного течения и тем самым интенсифицируют перекачку углеводородных жидкостей.

По сравнению с присадками «гелевого» типа на основе концентрированных растворов поли-α-олефинов в гептане (например, патент РФ №2230074) суспензионная ПТП обладает на порядок более низкой вязкостью и содержит в три-четыре раза больше полезного вещества (полимера) в своем составе.

Промышленную полимеризацию α-олефинов в реакторе обычно проводят в неполярном растворителе (например, гептане) в присутствии катализаторов Циглера-Натта и получают высоковязкий раствор поли-α-олефинов, называемый полимеризатом, который содержит менее 10% полимера и более 90% гептана. Гептан не снижает сопротивление, а поэтому является дорогостоящим балластом. Такой концентрат (полимеризат), получивший название противотурбулентной присадки «гелевого» (растворного) типа, дозируют в незначительных количествах (10 г/м3-100 г/м3) в нефтяной поток магистрального трубопровода [Г.В. Несын, В.Н. Манжай, А.В. Илюшников. Промышленный синтез и оценка гидродинамической эффективности потенциальных агентов СГДС в нефтепроводах // Инженерно-физический журнал. 2003. Т. 76. №3. C. 142-146]. Но доставка присадки в виде концентрированного раствора с малым содержанием в ней гидродинамически активного вещества (полимера) и с подавляющей долей дорогостоящего балласта (гептана) к местам дозирования, зачастую удаленным и труднодоступным, является мероприятием экономически затратным. Попытка увеличить содержание полимера в концентрате выше 10% приводит к экспоненциальному росту вязкости раствора и превращению его в нетекучий студень, который невозможно закачать в нефтепровод из-за высокого противодавления в нем. Поэтому в последнее десятилетие широко применяют противотурбулентные присадки суспензионной формы. Такие присадки нового поколения по своей структуре и консистенции подобны соку гевеи, который имеет коллоидную природу и является эмульсией полиизопрена (натурального каучука) в воде, стабилизированной природными ПАВ.

В большом количестве патентов, относящихся к способу получения ПТП суспензионного типа, описано криогенное измельчение полимеров [Пат. США 4826728, Пат. США 4720397, Пат. США 4340076]. Поскольку полимеры и сополимеры высших α-олефинов являются высокоэластичными каучукоподобными материалами с низкой температурой стеклования (полигексен и полиоктен, например, имеет температуру стеклования ниже минус 70°C), их механическое измельчение проводят в среде жидкого азота, т.е. ниже температуры их стеклования. При этом диспергирование полимерных тел сопровождается частичной деструкцией макромолекул. Полученный мелкодисперсный порошок полимера с различными добавками-ингредиентами затем помещают в дисперсионную среду, в которой полимер не растворяется.

Другим подходом к формированию суспензионных ПТП, принципиально отличающимся от вышеописанного способа, является получение мелкой дисперсии еще на стадии полимеризации альфа-олефинов. В патентах [Пат. США 6126872, Пат. США 6160036, Пат. США 4693321] описаны весьма оригинальные решения, смысл которых заключается в том, что ПТП получают путем капсулирования и последующей микроблочной полимеризации высших альфа-олефинов. С помощью специальной форсунки капельки мономера, содержащего катализатор, помещают в оболочку, предотвращающую отравление катализатора. Внутри форсунки имеется цилиндрический канал малого диаметра, окруженный цилиндрическим каналом большего диаметра. Через канал малого диаметра поступает мономер с катализатором, а через межтрубное пространство между двумя каналами поступает материал оболочки. Скорости потоков подобраны таким образом, что материал оболочки равномерно покрывает капельки мономера с катализатором, в результате образуются капсулы, в которых в течение 24-72 часов протекает процесс микроблочной полимеризации высших альфа-олефинов до конверсии 95%.

В основе еще одного способа получения ПТП, описанного в патенте РФ №2443720, лежит осуществление суспензионной полимеризации альфа-олефинов в среде перфторированных алканов (ПФА). С одной стороны, ПФА являются инертной средой и поэтому не дезактивируют активные центры каталитической системы Циглера-Натта. С другой стороны, ПФА не являются растворителем как для высших альфа-олефинов, так и для их полимеров, что позволяет осуществить суспензионную полимеризацию. Продуктом суспензионной полимеризации высших альфа-олефинов является тонкодисперсная суспензия, которая после замены дорогостоящего ПФА на дисперсионную среду другой химической природы представляет собой товарную форму ПТП суспензионного типа.

Недостатками всех перечисленных способов формирования ПТП суспензионной формы являются использование дорогостоящих компонентов, многостадийность процесса, применение специфического оборудования и повышенные требования к соблюдению нюансов технологического регламента.

Альтернативным методом получения тонких дисперсий является превращение полимера в суспензионную антитурбулентную присадку путем термического переосаждения [Пат. РФ №2481357]. Этот способ является наиболее близким к настоящему изобретению и был взят нами за прототип.

В прототипе для получения тонкодисперсной суспензии предлагается использовать термическое переосаждение (со)полимеров высших альфа-олефинов в жидкости, которая образует с полимером систему с верхней критической температурой смешения, значение которой лежит в окрестностях +50°C. Такая жидкость является нерастворителем для (со)полимера при температуре, близкой к комнатной, и становится растворителем при температуре выше критической температуры смешения.

Последовательность технологических стадий получения суспензии, описанной в названном патенте (прототипе), такова (цитата):

1. Гомо- или сополимеризация высших α-олефинов (C6-C12) в массе мономера под действием катализатора Циглера-Натта до глубокой конверсии мономера (сомономеров). Каталитическая система предпочтительно состоит из трихлорида титана и диэтилалюминий хлорида.

2. Механическое измельчение блока синтезированного полимера при комнатной температуре на достаточно крупные частицы размером более 1-10 мм.

3. Смешение при комнатной температуре измельченного полимера и жидкости, в которой полимер не растворяется при комнатной температуре и в которой растворяется при повышенной температуре. При необходимости добавляют антиагломератор и ингибитор деструкции в соотношении, соответствующем конечной рецептуре присадки.

4. Растворение полимера в жидкости при повышенной температуре и перемешивании.

5. Медленное охлаждение смеси до комнатной температуры и получение товарной формы суспензионной присадки.

К недостаткам прототипа можно отнести следующее:

- Во-первых, подготовительная стадия измельчения полимера, который является эластомером, требует дополнительных затрат на оборудование и электроэнергию. Кроме того, на этой стадии возможно протекание механодеструкции полимерных цепей.

- Во-вторых, вследствие инерционности процесса растворения высокомолекулярных соединений при нагревании системы выше критической температуры смешения требуется достаточно длительное время до полной гомогенизации раствора, что снижает общую производительность технологического оборудования. Длительное нагревание приводит также к термической деструкции полимера и, как следствие, к снижению качества ПТП.

- В-третьих, при охлаждении нагретой системы часто происходит расслоение, что приводит к образованию скорее не суспензии, а хлопьевидного полимера, набухшего в нерастворителе (например, в смеси гексанол-1 и монометиловый эфир дипропиленгликоля в соотношении 2:1). Отмечено, что при больших концентрациях полимера данная система является очень нестабильной и может легко коагулировать в единый массивный студень.

Задача настоящего изобретения - создание способа получения и подбора состава противотурбулентной присадки, позволяющей повысить качество и количество мелкодисперсного полимерного компонента в присадке суспензионной формы, сокращение числа стадий получения ПТП и увеличение производительности используемого технологического оборудования.

Техническим решением предлагаемого способа является превращение истинного раствора полимера в суспензию методом осаждения. Настоящее изобретение в отличие от прототипа решает технологическую задачу совмещения стадии синтеза поли-α-олефина и процесса перевода полимера в суспензию без стадии его механического диспергирования с последующим растворением.

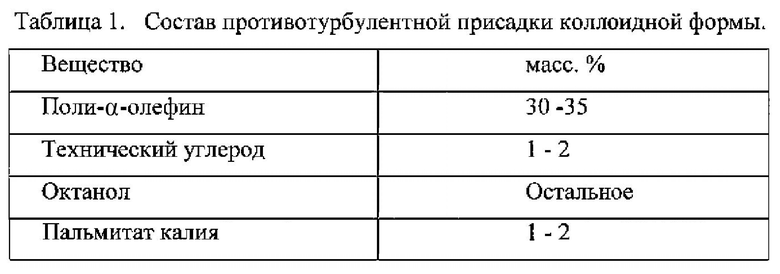

Предлагаемая суспензионная композиция противотурбулентной присадки содержит: 30-35 масс. % поли-α-олефина с очень высокой ММ ~ (5-10)⋅106, 60-65 масс. % октанола, ~ 1-2 масс. % пальмитата калия, ~ 1-2 масс. % мелкодисперсного технического углерода (сажа).

Разработанный способ перевода истинного раствора сверхвысокомолекулярного полимера в коллоидную форму не влияет на качество синтезированного продукта (отсутствует деструкция полимерных цепей и ММ не изменяется) и позволяет повысить содержание полимерного компонента в ПТП до 35%. При формировании композиции коллоидной формы используются доступные и дешевые компоненты.

Как описано в нашем патенте №2230074, синтез поли-α-олефинов на катализаторах Циглера-Натта проводят в реакторе, содержащем хороший растворитель (гептан) для мономера и полимера.

Методика предлагаемого способа формирования суспензионной ПТП состоит из четырех этапов.

На начальном этапе для формирования ПТП суспензионной формы использовали 10%-ный раствор сверхвысокомолекулярного полигексена в гептане, полученный сразу после синтеза в реакторе. Динамическая вязкость этого раствора (неньютоновской жидкости) чрезвычайно велика и в зависимости от скорости сдвига, задаваемой при проведении измерений, находится в интервале η=10-20 Па⋅с. При дальнейшем повышении концентрации полимера раствор практически теряет текучесть.

На втором этапе для увеличения текучести концентрированного раствора полимера к нему при работающей мешалке небольшими порциями приливают равный объем бутанола, т.е. формируют систему с соотношением раствор полимера в гептане : бутанол = 1:1. Одновременно добавляют мелкодисперсный технический углерод в количестве 3% от содержания полимера в системе. В результате проведенной процедуры вязкость системы резко уменьшается и, следовательно, текучесть полимерного раствора вследствие потери им «прядомости» возрастает, что позволяет легко и без потерь переместить его из реактора синтеза.

На третьем этапе для формирования агрегативно и кинетически устойчивой коллоидной системы ПТП готовят дисперсионную среду следующего состава: 95 масс. % октанола и 5% масс. пальмитата калия. Дисперсионную среду названного состава готовят в количестве, составляющем 20% от массы системы, полученной на предыдущем этапе. Затем при тщательном и интенсивном перемешивании в приготовленную дисперсионную среду порционно вносят раствор, полученный на втором этапе.

На заключительном этапе путем декантации верхнего слоя системы, полученной на третьем этапе, проводят отделение избытка дисперсионной среды от выпавшей в виде порошка дисперсной фазы. Затем к оставшейся дисперсной фазе добавляют октанол в количестве, равном удвоенной массе полимера, содержавшегося в исходном 10% концентрированном растворе, взятом на первом этапе для приготовления суспензионной ПТП. Последующей вакуумной отгонкой (Рабс~10 кПа) при небольшом нагревании (~60°C) и перемешивании удаляют легкокипящие остатки гептана (Tкип=98°C) и бутанола (Tкип=117°C). В результате дисперсионной средой становится высококипящий октанол (Tкип=195°C). Конечный состав ПТП приведен в таблице 1.

Динамическая вязкость ПТП, полученной описанным способом, составляет 0,5-1,0 Па⋅с, т.е. она на порядок меньше, чем у полимерного раствора после синтеза, содержащего значительно меньшую долю полимера (~10%) в единице объема раствора.

Проведенное нами осаждение полимера из раствора и его диспергирование имеют ряд преимуществ по сравнению с термическим переосаждением, описанным в прототипе:

- Во-первых, в настоящем изобретении заявлен способ, позволяющий без снижения молекулярной массы выделить полимер, синтезированный в реакторе, из концентрированного раствора в виде мелкодисперсной суспензии и исключает дополнительную стадию механического измельчения, описанную в прототипе.

- Во-вторых, при осаждении из раствора возможно получение ПТП с содержанием сверхвысокомолекулярного полимера до 35%, не подвергшегося механической и термической деструкции.

- В-третьих, предлагаемый способ может быть легко реализован на практике в промышленных масштабах.

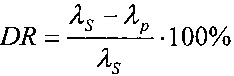

Для подтверждения отсутствия деструкции полимерных цепей в процессе приготовления ПТП коллоидной консистенции, сопровождающейся потерей качества активного компонента за счет уменьшения ММ полимера, сформированную присадку исследуют на капиллярном вискозиметре в ламинарном режиме течения и подвергают гидродинамическому тестированию на турбулентном реометре для определения ее противотурбулентных свойств. Турбулентный реометр конструктивно прост и подобен капиллярному вискозиметру, но позволяет проводить гидродинамические исследования как в ламинарной, так и в турбулентной области течения жидкости [М.М. Гареев, Ю.В. Лисин, В.Н. Манжай, А.М. Шаммазов / Противотурбулентные присадки для снижения гидравлического сопротивления трубопроводов. СПб.: Недра. 2013. 228 с.]. Измеряемую величину эффекта снижения гидродинамического сопротивления (DR, %), характеризующую снижение энергетических затрат на перемещение единицы объема жидкости, рассчитывают по формуле  .

.

Формула характеризует отношение разности коэффициентов сопротивления растворителя и полимерного раствора (Δλ=λS-λp) к значению коэффициента сопротивления растворителя (λS). Относительная величина DR является мерой снижения энергетических затрат на перекачку полимерного раствора по сравнению с исходным растворителем. Об эффективности полимерного образца судят по величине «оптимальной» концентрации (СОПТ., кг/м3), т.е. концентрации, при которой наблюдается максимальное значение эффекта (DRMAX, %) при заданном напряжении сдвига (τ, Па) на стенке цилиндрического канала. Чем меньше численное значение СОПТ, тем более эффективной считается добавка.

Для доказательства отсутствия деструкции полимерных цепей в процессе формирования ПТП коллоидной консистенции заявляемым способом проводят сравнительные измерения характеристической вязкости [η] двух растворов полиизопрена (MM = 2.1⋅106) с разной предысторией. Первую серию разбавленных растворов полиизопрена (натурального каучука) в гептане для определения [η] готовят по общепринятой (эталонной - ЭТ) схеме из образца полимера, не подвергавшегося диспергированию до суспензионного состояния. Вторую серию разбавленных растворов готовят из этого же образца полимера, но который предварительно по описанному выше способу был диспергирован при формировании суспензионной композиции (ПТП) и затем выделен из нее. Определенные методом капиллярной вискозиметрии характеристические вязкости растворов с разной предысторией практически совпали ([η]ЭТ = 0,42 м3/кг и [η]ПТП = 0,41 м3/кг). После проведения турбореометрического тестирования установлено, что близкими по величине оказались также и «оптимальные» концентрации этих растворов (СЭТ = 2,0 кг/м3 и СПТП = 2,1 кг/м3), при которых максимальные эффекты снижения гидродинамического сопротивления составляют DRMAX = 28% для этих образцов при одинаковом напряжении сдвига 10 Па в турбулентном реометре. Результаты, полученные вискозиметрическим и турбореометрическим методами, свидетельствуют об отсутствии деструкции макромолекул при формировании противотурбулентных присадок коллоидного типа по предлагаемой методике.

Примеры конкретного выполнения

Пример 1. В реактор объемом 1 л загружают 150 мл гептана и 60 мл гексена-1, затем 5 мл раствора триизобутилалюминия в гептане с концентрацией 0,29 ммоль/мл и 1,2 ммоль пропилтриметоксисилана. Полимеризацию проводят при температуре 20°C в течение часа. По окончании синтеза добавляют 20 мл изопропанола для дезактивации катализатора. Отбирают из реактора часть полимеризата и по сухому остатку определяют содержание полимера в нем. Методом гель-проникающей хроматографии установлено, что в результате проведенного синтеза получен сверхвысокомолекулярный полигексен (MM = 7⋅106)

Пример 2. Для приготовления ПТП суспензионной формы используют концентрированный раствор полигексена (10% масс.) в гептане, полученного после синтеза в реакторе (пример 1). После формирования ПТП по описанной выше методике получают коллоидную систему, содержащую в своем составе 33% полимера.

Для сравнительных реологических испытаний созданной ПТП растворяют 1,2 грамма суспензионной ПТП и 0,4 грамма чистого полимера (предварительно высаженного из полимеризата) в 100 мл гептана соответственно и получают для дальнейших гидродинамических исследований два раствора с концентрацией полигексена 4 кг/м3. Затем из этих растворов готовят две серии более разбавленных растворов (2,0 кг/м3; 1,0 кг/м3; 0,05 кг/м3; 0,025 кг/м3) и проводят вискозиметрические измерения. Значения характеристической вязкости растворов, приготовленных из суспензионной ПТП и из чистого полимера, примерно одинаковы и равняются [η]ПТП=1,31 м3/кг и [η]ЭТ=1,33 м3/кг соответственно. Полученные результаты свидетельствует о стабильности полимера в процессе приготовления ПТП коллоидной формы.

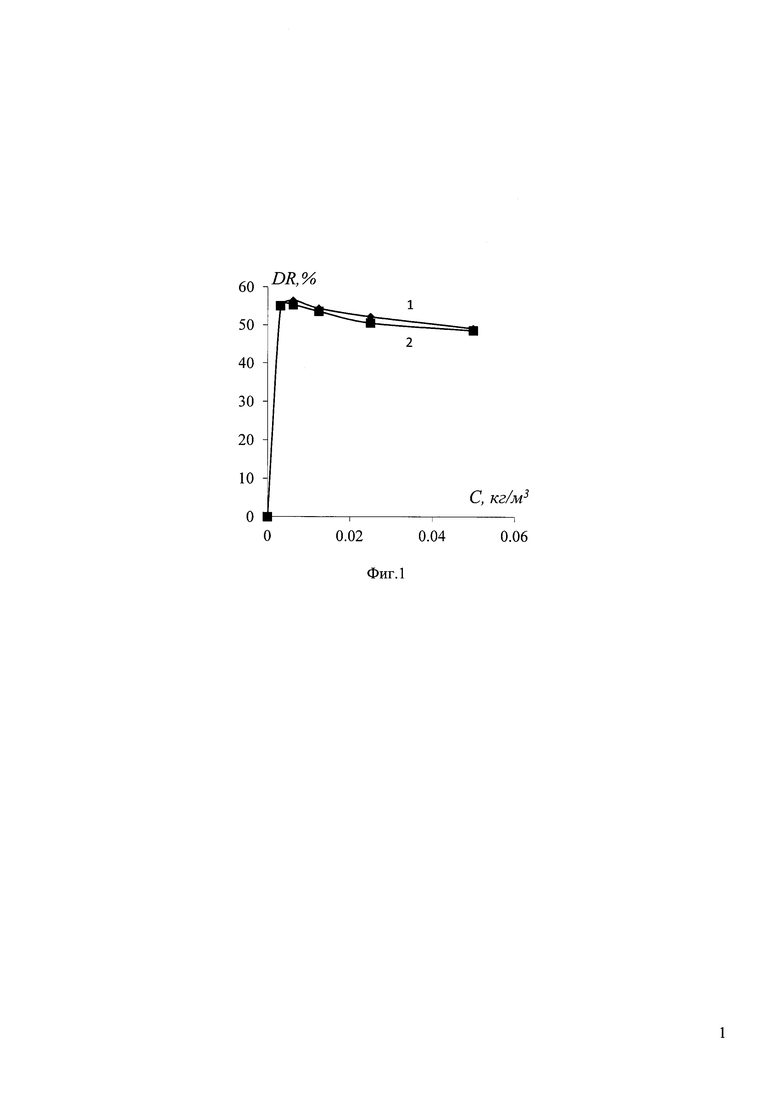

Для проведения сравнительного турбореометрического тестирования из растворов созданной ПТП и чистого полимера с концентрацией 4 кг/м3, описанных в примере 3, готовят предельно разбавленные растворы с концентрациями: С = 0,05 кг/м3; 0,025 кг/м3; 0,0125 кг/м3; 0,0062 кг/м3; 0,0031 кг/м3. Свежеприготовленные растворы каждой концентрации пропускают через турбореометр при напряжении сдвига τ=10 Па, обеспечивающем турбулентный режим течения (Re=8000). Результаты гидродинамических тестов приведены на фиг. 1. На фигуре 1 показана зависимость величины эффекта DR, % при τ=10 Па от концентрации полимера в гептане. Растворы приготовлены из полигексена, выделенного из полимеризата, полученного в реакторе. Растворы приготовлены из ПТП коллоидной формы, содержащей 33% активного компонента (полигексена). Видно, что предлагаемая противотурбулентная присадка, оптимальная концентрация которой составляет СОПТ ≈ 0,005 г/м3, является чрезвычайно эффективным агентом снижения гидравлического сопротивления. Практическое совпадение кривых 1 и 2 свидетельствует о том, что перевод концентрированного раствора полимера в коллоидную форму предлагаемым способом не оказывает влияния на качество активного компонента (полимера), что свидетельствует об отсутствии деструкции в процессе формирования ПТП.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| Способ получения агента снижения гидродинамического сопротивления углеводородных жидкостей | 2020 |

|

RU2752165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| Способ получения антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам | 2017 |

|

RU2675701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| Технологическая линия и способ получения продуктов полимеризации на ней | 2017 |

|

RU2711295C2 |

| Способ получения антитурбулентной присадки к нефти и нефтепродуктам | 2017 |

|

RU2654060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

Настоящее изобретение относится к противотурбулентной присадке суспензионного типа на основе высших α-олефинов, отличающееся тем, что она представляет собой коллоидный раствор, который дополнительно содержит технический углерод, пальмитат калия и октанол при следующем соотношении компонентов, % масс.: поли-α-олефин 30-35; технический углерод 1-2; пальмитат калия 1-2; октанол остальное. Также настоящее изобретение относится к способу получения противотурбулентной присадки суспензионного типа. Техническим результатом настоящего изобретения являются создание способа получения и состава противотурбулентной присадки, позволяющей повысить качество и количество мелкодисперсного полимерного компонента в присадке суспензионной формы, сокращение числа стадий получения ПТП и увеличение производительности используемого технологического оборудования. 2 н.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Противотурбулентная присадка суспензионного типа на основе высших α-олефинов, отличающаяся тем, что она представляет собой коллоидный раствор, который дополнительно содержит технический углерод, пальмитат калия и октанол при следующем соотношении компонентов, % масс.:

2. Способ получения противотурбулентной присадки суспензионного типа по п. 1, снижающей гидродинамическое сопротивление углеводородных жидкостей, включающий получение высокодисперсного полимера, растворимого в углеводородных жидкостях, имеющего высокую молекулярную массу, синтезированного (со)полимеризацией в гептане высших α-олефинов под действием катализатора Циглера-Натта, отличающийся тем, что увеличивают текучесть полученного в реакторе синтеза вязкого раствора поли-α-олефина добавлением бутанола и октанола, выделяют из полимерного раствора мелкодисперсный порошок поли-α-олефина в виде новой дисперсионной фазы, концентрируют и стабилизируют полученную коллоидную композицию сажей и пальмитатом калия.

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| WO 1995000563 A1, 05.01.1995 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ОСНОВЕ ПОЛИГЕКСЕНА, ПОЛУЧАЕМОГО С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2230074C1 |

| US 6172151 B2, 09.01.2001. | |||

Авторы

Даты

2017-01-11—Публикация

2015-11-24—Подача