Настоящее изобретение относится к катодному блоку для алюминиевого электролизера, к его использованию, а также к содержащему его катоду.

Электролизеры, например, применяются в электролитическом производстве алюминия, которое в промышленных масштабах обычно осуществляется в соответствии с процессом Холла-Эру. В рамках процесса Холла-Эру проводится электролиз расплавленной смеси оксида алюминия и криолита. В данном случае криолит, Na3[AIF6], применяется для снижения температуры плавления 2045°C для чистого оксида алюминия до приблизительно 950°C для смеси, содержащей криолит, оксид алюминия и дополнительные вещества, такие как фторид алюминия и фторид кальция.

Электролизер, применяемый в данном процессе, содержит катодное дно, которое образовано из множества, например, до 28, смежных катодных блоков, формирующих катод. В данном случае промежуточные пространства между катодными блоками обычно заполняются углеродистой набивной подовой массой для изоляции катода от расплавленных составляющих электролизера и компенсации механических напряжений, которые возникают при вводе электролизера в эксплуатацию. Катодные блоки обычно изготавливают из углеродистого материала, такого как графит, чтобы они могли выдерживать термические и химические условия, преобладающие при эксплуатации электролизера. Нижние части катодных блоков обычно обеспечены пазами, в каждом из которых размещена одна или две шины, по которым подается ток, поступающий посредством анодов. В данном случае промежуточные пространства между шинами и отдельными стенками катодного блока, прилегающими к пазам, часто заполняют чугуном, так что созданная таким образом чугунная оболочка шин электрически и механически соединяет шины с катодными блоками. Приблизительно на 3-5 см над слоем жидкого алюминия на верхней части катода, который обычно имеет толщину 15-50 см, находится анод, в частности, образованный из отдельных анодных блоков. Электролит или, иными словами, расплавленная масса, содержащая оксид алюминия и криолит, находится между этим анодом и поверхностью алюминия. В процессе электролиза, который проводится при приблизительно 1000°C, сформированный таким образом алюминий, будучи более плотным, чем электролит, оседает ниже слоя электролита, то есть, иными словами, как промежуточный слой между верхней частью катода и слоем электролита. В процессе электролиза оксид алюминия, растворенный в расплавленной массе, распадается на алюминий и кислород под действием электрического тока. С точки зрения электрохимии, слой жидкого алюминия фактически представляет собой катод, поскольку ионы алюминия восстанавливаются до элементарного алюминия на его поверхности. Тем не менее, ниже термин «катод» будет относиться не к катоду с точки зрения электрохимии или, иными словами, слою жидкого алюминия, а к компоненту, образованному, например, из одного или более катодных блоков и формирующему дно электролизера.

Одним из основных недостатков конструкций катода, применяемых в рамках процесса Холла-Эру, является их сравнительно низкая износоустойчивость, которая проявляется в виде съема материала с поверхностей катодных блоков во время электролиза. В данном случае, ввиду неоднородного распределения тока в пределах катодных блоков, не происходит равномерного съема материала с поверхностей катодных блоков по длине катодных блоков, но в большей степени это происходит на концах катодных блоков, в результате чего после прохождения электролиза в течение определенного времени поверхности катодных блоков приобретают W-образный профиль. Ввиду неравномерного съема материала с поверхностей катодных блоков срок эксплуатации катодных блоков ограничен зонами с наибольшим съемом материала. Для разрешения данной проблемы в WO 2007/118510 A2 предложен катодный блок, в котором паз, предназначенный для размещения одной или более шин, имеет по отношению к длине катодного блока большую глубину в центре, чем на концах катодного блока. В ходе работы электролизера это приводит к по существу однородному вертикальному распределению тока по длине катодного блока, посредством чего более высокий уровень износа на концах катодного блока снижается, и, таким образом, срок службы катодного блока увеличивается. В данном случае шина(-ы) заключена(-ы) в чугунную оболочку обычным образом, при котором данная оболочка создается путем выливания жидкого чугуна в промежуточное пространство между пазом и шиной(-ами). Однако катодный блок данного типа обременен множеством недостатков. При выливании жидкого чугуна в промежуточное пространство между пазом и шиной(-ами) и впоследствии, при вводе в эксплуатацию электролизера, содержащего катодный блок, и впоследствии, при отключении электролизера и его дальнейшем повторном включении и впоследствии катодный блок подвергается сравнительно большим изменениям температуры, которые приводят к расширению или сжатию чугуна и шины (шин) относительно катодного блока. Этот эффект расширения или сжатия может усиливаться за счет возникающих температурных градиентов. При применении выражения «большое(-ие) изменение(-я) температуры» ниже его следует понимать как указание на наличие одного или обоих из упомянутых эффектов - иными словами, расширение/сжатие или температурный градиент. Поскольку чугун и материал шины (шин) имеют более высокий коэффициент термического расширения, чем материал катодного блока, то при повышении температуры чугун и шина(-ы) расширяются относительно катодного блока, тогда как, с другой стороны, при снижении температуры происходит их сжатие относительно катодного блока. Это вызывает ухудшение электрического контакта между шиной, чугуном и катодным блоком, особенно в случае обычных пазов с их прямоугольным поперечным сечением, а это, в свою очередь, приводит к повышению электрического сопротивления конструкции и, таким образом, низкой энергетической эффективности электролитического процесса. Кроме того, до выливания жидкого чугуна в промежуточное пространство между пазом и шиной(-ами) шина(-ы) выполнена(-ы) с возможностью перемещения не только вертикально, но также и горизонтально, так что они могут неконтролируемо перемещаться в пазу во время выливания жидкого чугуна, а затем во время его охлаждения и отверждения. Это также может привести к неравномерному электрическому контакту между шиной, чугуном и катодным блоком. Это также приводит к повышению электрического сопротивления конструкции и, таким образом, низкой энергетической эффективности электролитического процесса. Вместо чугуна можно также применять набивную подовую массу. В качестве набивной подовой массы можно применять набивные подовые массы на основе антрацита, графита или любой их смеси. Предпочтительно применяют набивную подовую массу на основе графита.

Для предотвращения или, по меньшей мере, ограничения скольжения шины в пазу катодного блока в WO 2012/107412 A2 предложено обеспечить по меньшей мере одну выемку в стенке, прилегающей к выложенному графитовой фольгой пазу катодного блока, и после установки шины (шин) в пазу заполнить промежуточное пространство между пазом и шиной(-ами) жидким чугуном таким образом, чтобы затвердевший чугун зацеплялся с по меньшей мере одной выемкой. Если паз варьируется в глубину по длине катодного блока, по меньшей мере одна выемка должна проходить параллельно дну паза, то есть наклонно по отношению к горизонтальному направлению, или, иными словами, поддерживать постоянное расстояние от нижней стенки паза так, чтобы обеспечивать возможность смещения шины (шин) параллельно дну паза. Однако это является недостатком, поскольку ввиду того, что чугун и материал шины (шин) имеют более высокий коэффициент термического расширения, чем материал катодного блока, формируются напряжения сдвига из-за изменений температуры, возникающих во время выливания жидкого чугуна в промежуточное пространство между пазом и шиной(-ами) и впоследствии, а также при вводе в эксплуатацию электролизера, содержащего катодный блок, и при выключении электролизера и его дальнейшем повторном включении в соответствующих случаях, при этом данные изменения температуры возникают между чугуном и шиной(-ами), с одной стороны, и катодным блоком, с другой стороны. Эти напряжения сдвига могут приводить к повреждению, такому как растрескивание катодного блока или даже раскалывание катодного блока, что ухудшает функционирование катодного блока. Повреждение данного типа приводит к снижению электропроводности между шиной или чугуном и катодным блоком и к ухудшению устойчивости конструкции или даже к отказу всей конструкции. Как описано выше, вместо чугуна в данном случае можно также применять набивную подовую массу.

При упоминании чугуна далее в настоящем документе следует понимать, что набивную подовую массу можно замещать чугуном без особых оговорок в каждом случае.

Поэтому цель изобретения заключается в обеспечении катодного блока, подходящего, в частности, для применения в алюминиевом электролизере, с помощью которого достигается по существу однородное вертикальное распределение тока по длине катодного блока при эксплуатации электролизера, который также при установленной(-ых) и заключенной(-ых) в чугунную оболочку шине(-ах), даже при больших изменениях температуры, имеет низкое удельное электрическое сопротивление и, в частности, в течение долгих часов эксплуатации постоянно низкое удельное электрическое сопротивление и низкое переходное сопротивление между шиной, заключенной в чугунную оболочку, и катодным блоком, и который в случае больших изменений температуры является устойчивым по отношению к механическим повреждениям, таким как растрескивание, даже при установленной(-ых) и заключенной(-ых) в чугунную оболочку шине(-ах). Вместо чугуна можно также применять набивную подовую массу.

В соответствии с изобретением данная проблема решается за счет катодного блока для алюминиевого электролизера на основе углерода и/или графита, при этом катодный блок имеет по меньшей мере один паз, проходящий в продольном направлении катодного блока, для размещения по меньшей мере одной шины, при этом по меньшей мере один из по меньшей мере одного паза имеет переменную глубину, если смотреть по длине катодного блока, при этом по меньшей мере одна выемка обеспечена в стенке катодного блока, прилегающей к по меньшей мере одному пазу переменной глубины, при этом упомянутая выемка проходит горизонтально в продольном направлении катодного блока.

В контексте настоящего изобретения выемку, проходящую горизонтально в продольном направлении катодного блока, следует понимать как выемку, проходящую параллельно продольной плоскости катодного блока. В данном случае «проходить параллельно» означает, что выемка во всех местах своего размещения имеет угол менее чем 8°, предпочтительно менее чем 5°, очень предпочтительно менее чем 2°, особенно предпочтительно менее чем 1°, исключительно предпочтительно менее чем 0,5° и максимально предпочтительно менее чем 0,1° по отношению к продольной плоскости катодного блока. В данном контексте продольную плоскость следует понимать как плоскость, которая проходит в направлении продольной оси катодного блока и проходит параллельно поверхности стороны катодного блока, противоположной пазу.

Более того, в контексте настоящего изобретения выемку, которая отличается от простых неровностей поверхности, следует понимать как выемку, которая по отношению к поверхности стенки, прилегающей к пазу, имеет глубину по меньшей мере 0,5 мм и предпочтительно по меньшей мере 2 мм.

В соответствии с изобретением стало понятно, что ввиду обеспечения в стенке, прилегающей к пазу катодного блока, по меньшей мере одной выемки, проходящей горизонтально в продольном направлении катодного блока, а предпочтительно в обеих боковых стенках, в частности, также при формировании паза переменной глубины в катодном блоке, создан катодный блок, который даже при установленной в пазу и заключенной в чугунную оболочку шине имеет низкое электрическое сопротивление и низкое переходное сопротивление. Кроме того, ввиду обеспечения выемки, проходящей горизонтально в продольном направлении катодного блока, в стенке, прилегающей к пазу катодного блока, надежно предотвращается механическое повреждение катодного блока, такое как растрескивание катодного блока, при установленной в пазу и заключенной в чугунную оболочку шине, даже при больших изменениях температуры. С одной стороны, применение паза переменной длины в продольном направлении катодного блока дает настолько однородное распределение плотности тока на поверхности катодного блока, что при эксплуатации электролизера, содержащего катодный блок, эффективно предотвращается чрезмерный съем материала катодного блока в тех местах, где наблюдалась бы высокая локальная плотность тока при применении катодного блока с постоянной глубиной паза в продольном направлении катодного блока. Путем соответствующего регулирования глубины паза можно модифицировать распределение плотности тока и выравнивать его в широких пределах. В катодном блоке, имеющем в своем пазу выемку, проходящую горизонтально в продольном направлении катодного блока, достигается вертикальная фиксация шины, заключенной в чугунную оболочку, в пазу катодного блока, при которой тем не менее допустим определенный объем перемещения в горизонтальном направлении катодного блока. Ввиду данной горизонтальной подвижности шины, заключенной в чугунную оболочку, особенно при резких изменениях температуры, возникающих при вводе в эксплуатацию или выключении электролизера, содержащего катодный блок, и впоследствии, надежно предотвращается возникновение напряжений сдвига между шиной, заключенной в чугунную оболочку, и катодным блоком, которые возникали бы при наклонно расположенной выемке вследствие большего расширения или сжатия чугуна и шины относительно катодного блока ввиду того, что чугун или материал шины (шин) имеют более высокий коэффициент термического расширения, чем материал катодного блока. Таким образом, повреждение катодного блока, например, в форме растрескивания или даже раскалывания катодного блока, надежно предотвращается, даже если электролизер эксплуатируется в течение длительных периодов времени, и при этом одновременно гарантируется превосходная электропроводность между шиной или чугуном и катодным блоком. В результате вертикальной фиксации шины, заключенной в чугунную оболочку, в пазу катодного блока возникает преимущество в виде прижатия конструкции катодных балок/чугуна ко дну паза ввиду термического расширения конструкции балок/чугуна относительно катодного блока при вводе электролизера в эксплуатацию. Таким образом достигается улучшенный электрический контакт, который приводит к более низкому электрическому сопротивлению и, таким образом, более высокой энергетической эффективности. С точки зрения дополнительного преимущества по сравнению с катодным блоком, описанным в WO 2012/107412 A2, эти превосходные свойства, в частности, также достигаются в том случае, когда катодный блок не покрыт дорогостоящей графитовой фольгой, нанесение которой также затратно. Итак, таким образом, даже при больших изменениях температуры достигается контроль напряжений растяжения, напряжений сдвига и напряжений сжатия, таких как те, которые возникают из-за разных коэффициентов термического расширения чугуна, шины и катодного блока, что обеспечивает превосходную электропроводность и отличную механическую устойчивость катодного блока, даже если шина установлена в пазу и заключена в чугунную оболочку.

Для достижения особенно равномерного вертикального распределения плотности тока на поверхности катодного блока во время операции электролиза при разработке концепции, обладающей признаками изобретения, предлагается, чтобы по меньшей мере один из по меньшей мере одного паза или предпочтительно все из пазов переменной глубины имел или имели на своих продольных концах глубину меньше, чем в своем центре или своих центрах. Таким образом достигается равномерное распределение электрического тока, подаваемого во время операции электролиза, по всей длине катодного блока, посредством чего удается избежать чрезмерно высокой плотности электрического тока на продольных концах катодного блока и, таким образом, предотвратить преждевременный износ на концах катодного блока. Ввиду такого равномерного распределения плотности тока по длине катодного блока удается избежать перемещений в расплаве алюминия, вызванных взаимодействием электромагнитных полей во время электролиза, посредством чего становится возможно размещать анод на меньшей высоте над поверхностью расплава алюминия. Это снижает электрическое сопротивление между анодом и расплавом алюминия и повышает энергетическую эффективность проводимого электролиза расплавленных солей. Другое особое преимущество этого варианта осуществления заключается в том, что при такой конфигурации паза шина(-ы), обеспеченная(-ые) в выемке паза и, возможно, заключенная(-ые) в чугунную оболочку, расширяется(-ются) горизонтально во время и после повышения температуры, которое происходит при вводе электролизера в эксплуатацию, в результате чего каждая из шин прижимается к нижней стенке катодного блока, прилегающего к пазу в этот момент, посредством чего снижается переходное сопротивление между шиной, заключенной в чугунную оболочку, и катодным блоком.

В упомянутом выше варианте осуществления глубина по меньшей мере одного из по меньшей мере одного паза переменной глубины, если смотреть в продольном направлении катодного блока, увеличивается с по меньшей мере по существу постоянным градиентом, предпочтительно от одного продольного конца к центру катодного блока, и уменьшается с по меньшей мере по существу постоянным градиентом, предпочтительно от центра катодного блока к другому продольному концу, так что, если смотреть в продольном направлении катодного блока, создается по меньшей мере по существу треугольный паз. Таким образом, упомянутые выше преимущества достигаются в еще большей степени.

В соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения стенка, прилегающая к по меньшей мере одному пазу переменной глубины, имеет нижнюю стенку и две боковые стенки, при этом каждая из двух боковых стенок имеет по меньшей мере одну выемку, которая проходит горизонтально в продольном направлении катодного блока. Таким образом достигается особенно хорошая вертикальная фиксация шины в пазу одновременно с достаточно большой подвижностью шины в горизонтальном направлении для надежного предотвращения, даже при больших изменениях температуры, возникновения напряжений сдвига вследствие разных коэффициентов термического расширения чугуна, шины и катодного блока.

Предпочтительно стенка, прилегающая к по меньшей мере одному пазу переменной глубины, содержит нижнюю стенку и две боковые стенки, при этом каждая боковая стенка имеет точно одну выемку, которая проходит горизонтально в продольном направлении катодного блока. Таким образом, при сравнительно низких производственных затратах достигается особенно хорошая вертикальная фиксация шины в пазу одновременно с достаточно большой подвижностью шины в горизонтальном направлении для надежного предотвращения, даже при больших изменениях температуры, возникновения напряжений сдвига вследствие разных коэффициентов термического расширения чугуна, шины и катодного блока.

Аналогичным образом предпочтительно, чтобы стенка, прилегающая к по меньшей мере одному пазу переменной глубины, содержала нижнюю стенку и две боковые стенки, при этом каждая боковая стенка имеет две выемки, которые проходят горизонтально в продольном направлении катодного блока. Таким образом, также достигается особенно хорошая вертикальная фиксация шины в пазу одновременно с достаточно большой подвижностью в горизонтальном направлении, если глубина отдельных выемок сравнительно невелика.

В данном случае катодный блок может иметь два паза, расположенных с одной и той же стороны катодного блока, при этом два паза имеют одинаковые размеры, и их прилегающие стенки в каждом случае содержат нижнюю стенку и две боковые стенки, где каждая боковая стенка имеет одну выемку, которая проходит горизонтально в продольном направлении катодного блока, или где каждая боковая стенка имеет две выемки, которые проходят горизонтально в продольном направлении катодного блока. Таким образом, при сравнительно низких производственных затратах для катодного блока, имеющего два паза, достигается особенно хорошая вертикальная фиксация двух шин в пазах одновременно с достаточно большой подвижностью в горизонтальном направлении для надежного предотвращения, даже при значительных изменениях температуры, возникновения напряжений сдвига вследствие разных коэффициентов термического расширения чугуна, шины и катодного блока.

В качестве альтернативы приведенному выше варианту осуществления, катодный блок также может иметь только один паз.

В принципе, по меньшей мере один паз может иметь любую известную форму поперечного сечения, однако при этом особенно хорошие результаты достигаются, если по меньшей мере один из по меньшей мере одного паза, а предпочтительно если каждый из по меньшей мере одного паза имеет поперечное сечение, которое по меньшей мере по существу прямоугольное, но предпочтительно фактически прямоугольное.

Для обеспечения того, чтобы шина, в соответствующих случаях заключенная в чугунную оболочку, была особенно хорошо зафиксирована в пазу в вертикальном направлении и одновременно имела достаточную подвижность в горизонтальном направлении, при разработке концепции, обладающей признаками изобретения, предлагается, чтобы по меньшей мере одна из по меньшей мере одной выемки и, особенно предпочтительно, каждая из по меньшей мере одной выемки проходила непрерывно по меньшей мере по 60%, предпочтительно по меньшей мере по 80%, особенно предпочтительно по меньшей мере по 90%, очень предпочтительно по меньшей мере по 95% и максимально предпочтительно по меньшей мере по приблизительно всей длине по меньшей мере одного паза.

По этой же причине предпочтительно, чтобы по меньшей мере одна из по меньшей мере одной выемки и особенно предпочтительно каждая из по меньшей мере одной выемки имела глубину от 0,5 мм до 40 мм, предпочтительно в диапазоне от 2 мм до 30 мм и особенно предпочтительно в диапазоне от 5 мм до 20 мм.

По этой же причине также предпочтительно, чтобы по меньшей мере одна из по меньшей мере одной выемки и особенно предпочтительно каждая из по меньшей мере одной выемки имела ширину отверстия от 2 мм до 40 мм, предпочтительно в диапазоне от 5 мм до 30 мм и особенно предпочтительно в диапазоне от 10 мм до 20 мм по отношению к высоте катодного блока.

В принципе, по меньшей мере одна выемка может иметь любое многоугольное или изогнутое поперечное сечение. Хорошие результаты в отношении хорошего взаимодействия чугунной оболочки с по меньшей мере одной выемкой и одновременно в отношении надежной и не вызывающей затруднений способности заполнения выемки чугуном при отливке достигаются, в частности, если по меньшей мере одна из по меньшей мере одной выемки и особенно предпочтительно каждая из по меньшей мере одной выемки имеет поперечное сечение, которое по меньшей мере по существу полукруглое, треугольное, прямоугольное или трапециевидное, а предпочтительно полукруглое, треугольное, прямоугольное или трапециевидное.

В соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения по меньшей мере одна выемка проходит по меньшей мере по существу ортогонально, предпочтительно ортогонально, в стенку катодного блока, прилегающую к по меньшей мере одному пазу.

В соответствии с настоящим изобретением по меньшей мере одна выемка, если смотреть в направлении глубины паза, ограничена на каждом из своих концов с переходной областью между выемкой и смежным с ней участком стенки паза. Если данная переходная область имеет форму угла, то угол между смежным участком стенки паза и стенкой выемки, если смотреть изнутри катодного блока, будет предпочтительно составлять от 90° до 160°, особенно предпочтительно от 90° до 135° и очень предпочтительно от 100° до 120°.

В случае, если данная переходная область имеет форму, которая изогнута, возможно, но необязательно, идеально кругообразно изогнута, то радиус кривизны переходной области будет предпочтительно составлять максимум 50 мм, особенно предпочтительно максимум 20 мм и максимально предпочтительно максимум 5 мм.

Более того, настоящее изобретение относится к конструкции катода, которая содержит по меньшей мере один описанный ранее катодный блок, при этом в по меньшей мере одном из по меньшей мере одного паза переменной глубины по меньшей мере одного катодного блока обеспечена по меньшей мере одна шина, которая по меньшей мере частично заключена в чугунную оболочку, которая по меньшей мере в участках взаимодействует с по меньшей мере одной выемкой.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения участок чугунной оболочки, взаимодействующий с по меньшей мере одной выемкой, имеет форму, комплементарную выемке. Таким образом, можно добиться особенно хорошего сцепляющего взаимодействия чугунной оболочки с выемкой и, таким образом, особенно эффективного механического прикрепления чугунной оболочки и соответствующей шины к катодному блоку, которое, однако, по-прежнему допускает достаточную подвижность шины в горизонтальном направлении во избежание напряжений сдвига между чугуном, шиной и катодным блоком в результате больших изменений температуры.

Предпочтительно чугунная оболочка взаимодействует с по меньшей мере одной выемкой на по меньшей мере 50% ее длины, более предпочтительно на по меньшей мере 80%, особенно предпочтительно на по меньшей мере 90%, очень предпочтительно на по меньшей мере 95% и максимально предпочтительно по существу по всей ее длине. Таким образом, упомянутые выше преимущества достигаются в особенно высокой степени.

По этой же причине в соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения предусмотрено, что участок оболочки, взаимодействующий с по меньшей мере одной выемкой и, в соответствующих случаях, с заключенной в него шиной, заполняет по меньшей мере 70% выемки, предпочтительно по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%, очень предпочтительно по меньшей мере 95% и максимально предпочтительно 100% выемки. Таким образом можно особенно надежно предотвратить нежелательное смещение шины в вертикальном направлении катодного блока и, в частности, выпадение шины из паза.

При разработке концепции, обладающей признаками изобретения, предлагается, чтобы катодный блок конструкции катода имел паз с по меньшей мере по существу прямоугольным, но предпочтительно прямоугольным поперечным сечением, а также чтобы в пазу были установлены одна или две смежные шины, при этом промежуточное пространство между пазом и шиной (-ами) было заполнено чугуном таким образом, чтобы чугун взаимодействовал с по меньшей мере одной выемкой по меньшей мере по существу по всей ее длине.

Дополнительным объектом настоящего изобретения является катод, который содержит по меньшей мере один описанный ранее катодный блок или по меньшей мере одну описанную ранее конструкцию катода.

Более того, настоящее изобретение относится к применению описанного ранее катодного блока, описанной ранее конструкции катода или описанного ранее катода для проведения электролиза расплавленных солей для производства металла, а именно предпочтительно для производства алюминия.

Дополнительным объектом настоящего изобретения является катодный блок для алюминиевого электролизера на основе углерода и/или графита, в частности, описанный ранее катодный блок, который имеет по меньшей мере один паз, проходящий в продольном направлении катодного блока и служащий для размещения по меньшей мере одной шины, при этом по меньшей мере один из по меньшей мере одного паза имеет переменную глубину, если смотреть по длине катодного блока, при этом данный паз ограничен стенкой, при этом в стенке обеспечен по меньшей мере один выступ, который проходит в паз.

В соответствии с изобретением было признано, что путем обеспечения по меньшей мере одного выступа, проходящего в паз, который служит в качестве опорной поверхности для концов шины или их чугунной оболочки, в частности, также путем обеспечения переменной глубины паза в катодном блоке создается катодный блок, в котором шина установлена в паз и, в частности, также в случае двух шин, установленных смежно друг с другом в пазу в каждом случае на половину длины по отношению к длине катодного блока, такая(-ие) шина(-ы) в зависимости от конструкции выступа зафиксирована(-ы) в вертикальном и/или горизонтальном направлении так, что неконтролируемое перемещение или смещение шин надежно предотвращается, когда во время создания конструкции катода с одним катодным блоком и одной или более шинами, установленными в его пазу и заключенными в чугунную оболочку, расплавленный чугун выливают в промежуточное пространство между пазом и шиной(-ами) и, в частности, также во время последующего охлаждения и отверждения чугуна, несмотря на обычно более высокий коэффициент термического расширения чугуна и материала шины (шин) по сравнению с коэффициентом термического расширения материала катодного блока, при этом данное перемещение, или смещение, может приводить к плохому или неравномерному электрическому контакту между шиной, чугуном и катодным блоком. Таким образом, по меньшей мере один выступ, проходящий в паз, представляет собой опорный прилив или опорную стойку, на которой может находиться один конец шины или два конца двух шин. В результате этого конструкция катода, состоящая из катодного блока с одной или более установленными шинами, заключенными в чугунную оболочку, имеет низкое удельное электрическое сопротивление и низкое переходное сопротивление между шиной(-ами), заключенной(-ыми) в чугунную оболочку, и катодным блоком, и, в частности, также постоянно низкое удельное электрическое сопротивление и низкое переходное сопротивление между шиной(-ами), заключенной(-ыми) в чугунную оболочку, и катодным блоком, даже при больших изменениях температуры. Таким образом, катодный блок в соответствии с изобретением является подходящим, в частности, для размещения двух шин, установленных смежно друг с другом в пазу, который в каждом случае имеет половинную длину по отношению к длине катодного блока, при этом в данном случае выступ предпочтительно обеспечен в центре катодного блока, так что в каждом случае один конец двух шин может находиться на опорной поверхности, созданной выступом. Более того, катодный блок в соответствии с изобретением также является подходящим, в частности, для шин с прямоугольным поперечным сечением. В особенности в случае, в котором в стенке паза катодного блока дополнительно обеспечена выемка, проходящая горизонтально в продольном направлении катодного блока, механическое повреждение катодного блока в стенке, прилегающей к пазу в катодном блоке, такое как растрескивание катодного блока, с шиной, установленной в пазу и заключенной в чугунную оболочку, надежно предотвращается. В данном случае применение паза переменной длины в продольном направлении катодного блока дает настолько однородное распределение плотности тока на поверхности катодного блока, что при эксплуатации электролизера, содержащего катодный блок, эффективно предотвращается чрезмерный съем материала катодного блока в тех зонах, в которых наблюдалась бы высокая локальная плотность тока при применении катодного блока с постоянной глубиной паза в продольном направлении катодного блока. Путем соответствующего регулирования глубины паза можно модифицировать распределение плотности тока и выравнивать его в широких пределах. В целом, таким образом, даже при больших или резких изменениях температуры достигается контроль напряжений растяжения, напряжений сдвига и напряжений сжатия, которые возникают вследствие разных коэффициентов термического расширения чугуна, шины и катодного блока, что обеспечивает превосходную электропроводность и отличную механическую устойчивость катодного блока, даже если шина установлена в пазу и заключена в чугунную оболочку.

Для достижения особенно равномерного вертикального распределения плотности тока на поверхности катодного блока во время операции электролиза при разработке концепции, обладающей признаками изобретения, предлагается, чтобы по меньшей мере один паз из по меньшей мере одного паза или предпочтительно все из пазов переменной глубины имел или имели на своих продольных окончаниях глубину меньше, чем в своем центре или своих центрах. Таким образом достигается равномерное распределение электрического тока, подаваемого во время операции электролиза, по всей длине катодного блока, посредством чего удается избежать чрезмерно высокой плотности электрического тока на продольных концах катодного блока и, таким образом, предотвратить преждевременный износ на концах катодного блока. Ввиду такого равномерного распределения плотности тока по длине катодного блока удается избежать перемещений в расплаве алюминия, вызванных взаимодействием электромагнитных полей во время электролиза, посредством чего становится возможно размещать анод на меньшей высоте над поверхностью расплава алюминия. Это снижает электрическое сопротивление между анодом и расплавом алюминия и повышает энергетическую эффективность проводимого электролиза расплавленных солей. Другое особое преимущество этого варианта осуществления заключается в том, что при такой конфигурации шина(-ы), зафиксированная(-ые) на месте с помощью по меньшей мере одного выступа и, возможно, заключенная(-ые) в чугунную оболочку, расширяется(-ются) горизонтально во время и после повышения температуры, которое происходит при вводе электролизера в эксплуатацию, в результате чего шина(-ы) прижимается(-ются) к нижней стенке паза(-ов) катодного блока, которая ограничивает паз в этой точке, посредством чего снижается переходное сопротивление между шиной(-ами), заключенной(-ыми) в чугунную оболочку, и катодным блоком.

В упомянутом выше варианте осуществления глубина по меньшей мере одного из по меньшей мере одного паза переменной глубины, если смотреть в продольном направлении катодного блока, увеличивается с по меньшей мере по существу постоянным градиентом, предпочтительно от одного продольного конца к центру катодного блока, и уменьшается с по меньшей мере по существу постоянным градиентом, предпочтительно от центра катодного блока к другому продольному концу, так что, если смотреть в продольном направлении катодного блока, создается по меньшей мере по существу треугольный паз. Таким образом, упомянутые выше преимущества достигаются в еще большей степени.

В соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения стенка, прилегающая к по меньшей мере одному пазу переменной глубины, содержит нижнюю стенку и две боковые стенки, при этом в нижней стенке обеспечен выступ, который проходит в паз и который предпочтительно проходит вертикально в по меньшей мере один паз. Таким образом, можно достичь особенно хорошей фиксации шины, а именно одновременно с достаточно большой подвижностью шины в горизонтальном направлении, для надежного предотвращения, даже при больших изменениях температуры, возникновения напряжений сдвига вследствие разных коэффициентов термического расширения чугуна, шины и катодного блока.

В соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения по меньшей мере один выступ в описанном выше варианте осуществления содержит на своей стороне, противоположной нижней стенке, по меньшей мере одну опорную поверхность для по меньшей мере одной шины, которая по меньшей мере участками проходит по меньшей мере по существу параллельно, предпочтительно параллельно, поверхности стороны катодного блока, противоположной пазу, - иными словами, ортогонально нижнему концу боковой стенки, которая прилегает к пазу в катодном блоке. Опорная поверхность такого типа является особенно подходящей в качестве опоры для одной шины или в качестве опоры для двух шин.

Хорошие результаты в этом отношении получаются, в частности, если по меньшей мере одна из по меньшей мере одной опорной поверхности по меньшей мере одного выступа выполнена так, чтобы проходить планарно, предпочтительно по меньшей мере по существу прямоугольно и параллельно, особенно предпочтительно прямоугольно и параллельно, по отношению к поверхности стороны катодного блока, противоположной пазу.

Для обеспечения достаточно большой опорной поверхности даже для двух смежных концов двух шин при разработке концепции, обладающей признаками изобретения, предлагается, чтобы сторона, противоположная нижней стенке по меньшей мере одного выступа, была ограничена опорной поверхностью, которая выполнена таким образом, чтобы проходить полностью планарно, предпочтительно по меньшей мере по существу прямоугольно и параллельно, особенно предпочтительно прямоугольно и параллельно, по отношению к поверхности стороны катодного блока, противоположной пазу. В данном варианте осуществления вся поверхность выступа, противоположная нижней стенке катодного блока, таким образом, выполнена в виде опорной поверхности для одного или более концов одной или более шин.

Описанный выше вариант осуществления может, например, быть реализован путем выполнения по меньшей мере одного выступа, который, если смотреть в разрезе в продольной протяженности катодного блока, по всей своей высоте является по меньшей мере по существу прямоугольным или трапециевидным, предпочтительно прямоугольным или трапециевидным, при этом сторона по меньшей мере одного выступа, противоположная нижней стенке, ограничена опорной поверхностью, которая выполнена таким образом, чтобы проходить планарно, по меньшей мере по существу прямоугольно и параллельно, предпочтительно прямоугольно и параллельно, по отношению к поверхности стороны катодного блока, противоположной пазу.

Предпочтительно протяженность прямоугольной опорной поверхности, проходящей в продольной протяженности катодного блока, будет составлять от 20 до 600 мм, особенно предпочтительно от 50 до 400 мм, очень предпочтительно от 100 до 300 мм и максимально предпочтительно от 150 до 250 мм, например, 200 мм, тогда как, с другой стороны, протяженность прямоугольной опорной поверхности, проходящей в поперечном направлении катодного блока, будет предпочтительно составлять по меньшей мере 50%, более предпочтительно по меньшей мере 80%, особенно предпочтительно по меньшей мере 90% и весьма предпочтительно 100% ширины паза, измеряемой в плоскости прямоугольной опорной поверхности.

В соответствии с вариантом осуществления настоящего изобретения, который является альтернативой упомянутому выше варианту осуществления и особенно предпочтительным вариантом осуществления, сторона по меньшей мере одного выступа, противоположная нижней стенке, ограничена поверхностью, которая содержит, если смотреть в продольном направлении катодного блока, два внешних участка и между ними один средний участок, при этом два внешних участка в каждом случае формируют опорную поверхность для одной шины, и в каждом случае выполнены таким образом, чтобы проходить планарно, предпочтительно по меньшей мере по существу прямоугольно и параллельно, особенно предпочтительно прямоугольно и параллельно, по отношению к поверхности стороны катодного блока, противоположной пазу, и которые по отношению к глубине паза находятся на одинаковой высоте, тогда как, с другой стороны, средний участок, в отличие от двух внешних участков, если смотреть со стороны нижней стенки, выполнен в форме подъема, чтобы проходить в паз. Этот вариант осуществления является предпочтительным, в частности, для катодных блоков, которые выполнены с возможностью удержания двух шин с приблизительно половинной длиной в каждом случае по отношению к длине катодного блока. Это связано с тем, что ввиду подъема, обеспеченного на среднем участке выступа, два смежных внешних участка выступа, формирующие опорную поверхность в каждом случае для одного конца шины, отделены разделительной стенкой, проходящей в направлении глубины паза, так что концы двух шин находятся на противоположных сторонах разделительной стенки, посредством чего две шины фиксируются не только в вертикальном направлении, но также на этих двух концах в горизонтальном направлении. Достигаемый при этом результат заключается в том, что в случае расширения ввиду повышения температуры две шины будут расширяться в заданном направлении, а именно в направлении конца катодного блока. Таким образом, две шины, которые могут быть заключены в чугунную оболочку, во время и после повышения температуры, которое происходит при вводе электролизера в эксплуатацию, в результате расширения в направлении конца катодного блока будут прижаты в горизонтальном направлении к нижней стенке катодного блока, прилегающей к пазу в этой точке, посредством чего снижается переходное сопротивление между шиной, заключенной в чугунную оболочку, и катодным блоком.

Для достижения особенно высокой степени описанных выше преимуществ предпочтительно, чтобы средний участок выступа, если смотреть в разрезе в продольном направлении катодного блока, имел прямоугольную конфигурацию - иными словами, форму прямоугольного прилива, - так чтобы в каждом случае между двумя внешними участками и средним участком формировалась ступенька. В переходной области между опорной поверхностью и частью подъема эта ступенька может быть прямоугольной или закругленной.

Хорошие результаты, в частности, достигаются, если высота ступенек составляет от 10 до 100 мм, предпочтительно от 40 до 80 мм и особенно предпочтительно от 50 до 70 мм, тогда как, с другой стороны, протяженность ступенек, проходящих в поперечном направлении катодного блока, предпочтительно составляет по меньшей мере 50%, более предпочтительно по меньшей мере 80%, особенно предпочтительно по меньшей мере 90% и весьма предпочтительно 100% ширины паза.

Настоящий вариант осуществления может, например, быть реализован с помощью по меньшей мере одного выступа, если смотреть в разрезе в продольном направлении катодного блока, который выполнен в по меньшей мере по существу прямоугольной или трапециевидной форме, предпочтительно прямоугольной или трапециевидной форме, на участке от 20% до 80% и предпочтительно от 30% до 50% своей высоты, при этом на стороне этого участка выступа, противоположной нижней стенке, обеспечен подъем или прилив по центру, если смотреть в продольном направлении катодного блока, который проходит по оставшейся высоте выступа.

В соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения предполагается, что по меньшей мере один выступ по отношению к продольному направлению катодного блока расположен в месте, в котором паз имеет наибольшую глубину, при этом сам выступ в данном случае не учитывается. Если, как ранее было представлено в качестве особенно предпочтительного варианта, паз переменной глубины имеет меньшую глубину на своих продольных концах, чем в своем центре, и, в частности, глубина паза, если смотреть в продольном направлении катодного блока, по меньшей мере увеличивается по меньшей мере по существу непрерывно от одного продольного конца до центра катодного блока и уменьшается с по меньшей мере по существу постоянным градиентом от центра катодного блока до другого продольного конца, то по меньшей мере один выступ вследствие этого предпочтительно расположен по центру по отношению к продольной протяженности катодного блока.

Более того, оказалось, что преимущество обеспечивает то, что по меньшей мере один выступ проходит по меньшей мере на 50% полной ширины паза, предпочтительно на 80%, особенно предпочтительно на 90% и весьма предпочтительно на всю ширину паза. В результате этого, во-первых, выступ приобретает достаточную механическую устойчивость и, во-вторых, концы шины (шин) находятся на по меньшей мере большей части или на всей ширине опорной(-ых) поверхности(-ей), сформированной(-ых) выступом.

В принципе, по меньшей мере один выступ может состоять из любого материала, такого как, например, металл. Тем не менее предпочтительно, чтобы по меньшей мере один выступ состоял из материала, который имеет такой же коэффициент термического расширения, как и материал остального катодного блока. Особенно предпочтительно, чтобы по меньшей мере один выступ состоял из того же материала, что и остальная часть катодного блока.

В соответствии с изобретением композиция катодного блока основана на углероде и/или графите. Что касается достаточно высокой электропроводности и достаточно высокой износостойкости, то высокие показатели в данном случае, в частности, достигаются, если по меньшей мере один выступ и остальной катодный блок изготовлены из аморфного, графитового и/или графитизированного углерода.

В рамках дальнейшей разработки концепции, обладающей признаками изобретения, предлагается, чтобы по меньшей мере один выступ и остальной катодный блок были монолитными, то есть представляли собой цельный компонент. Это обеспечивает особенно высокую механическую устойчивость соединения выступа с остальной частью катодного блока.

В качестве альтернативы этому по меньшей мере один выступ может быть даже прикреплен с помощью крепежного средства к нижней стенке катодного блока. Этого, например, можно достичь за счет прикрепления по меньшей мере одного выступа к остальной части катодного блока посредством адгезива, такого как, например, синтетическая смола, мастика, гудрон или аналогичные вещества или же любая смесь упомянутых выше веществ, или крепления упомянутого(-ых) выступа(-ов) механически к остальной части катодного блока посредством крепежного элемента.

Более того, настоящее изобретение относится к конструкции катода, которая содержит по меньшей мере один описанный ранее катодный блок, в котором в по меньшей мере одном из по меньшей мере одного паза переменной глубины в по меньшей мере одном катодном блоке обеспечена по меньшей мере одна шина, которая предпочтительно по меньшей мере частично заключена в чугунную оболочку, при этом шина, которая может быть заключена в чугунную оболочку, находится по меньшей мере на участке по меньшей мере одного выступа.

Конструкция катода предпочтительно содержит по меньшей мере один катодный блок, в котором в по меньшей мере одном из по меньшей мере одного паза переменной глубины в по меньшей мере одном катодном блоке обеспечены две шины, предпочтительно по меньшей мере частично заключенные в чугунную оболочку, которые в каждом случае находятся одним из своих концов по меньшей мере на одном участке по меньшей мере одного выступа.

В соответствии с дополнительным предпочтительным вариантом осуществления настоящего изобретения по меньшей мере одна шина заключена в чугунную оболочку по меньшей мере участками и особенно предпочтительно полностью.

Дополнительным объектом настоящего изобретения является конструкция катода, которая содержит по меньшей мере один описанный ранее катодный блок или по меньшей мере одну описанную ранее конструкцию катода.

Более того, настоящее изобретение относится к применению описанного ранее катодного блока, описанной ранее конструкции катода или описанной ранее конструкции катода для проведения электролиза расплавленных солей для производства металла, а именно предпочтительно для производства алюминия.

Ниже настоящее изобретение описано исключительно для примера посредством преимущественных вариантов осуществления и со ссылкой на прилагаемые чертежи.

Здесь:

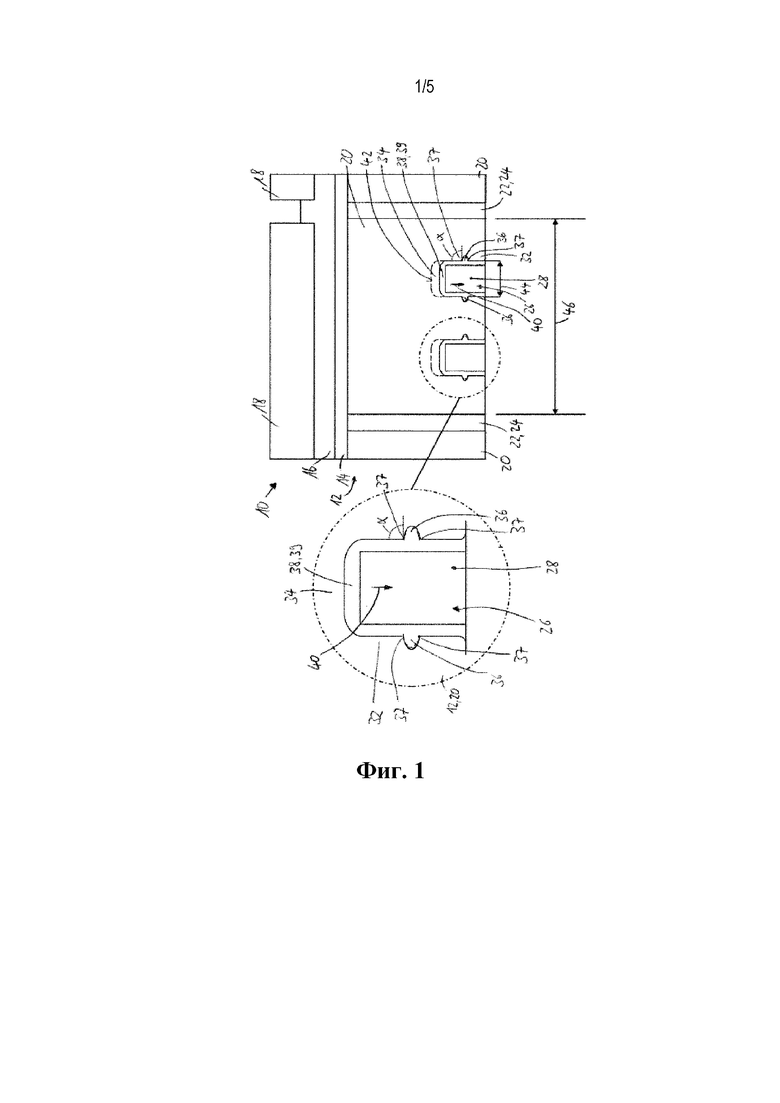

на Фиг.1 показано поперечное сечение участка алюминиевого электролизера с конструкцией катода в соответствии с первым вариантом осуществления настоящего изобретения,

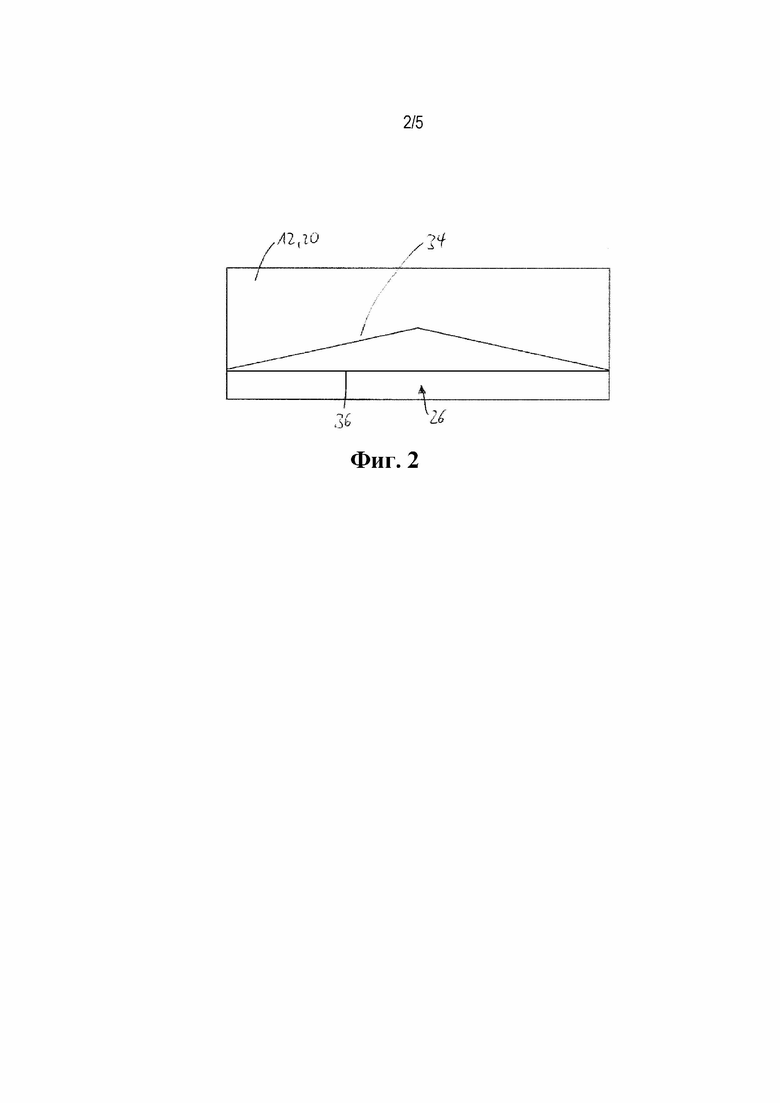

на Фиг.2 показано продольное сечение конструкции катода алюминиевого электролизера, показанного на Фиг.1,

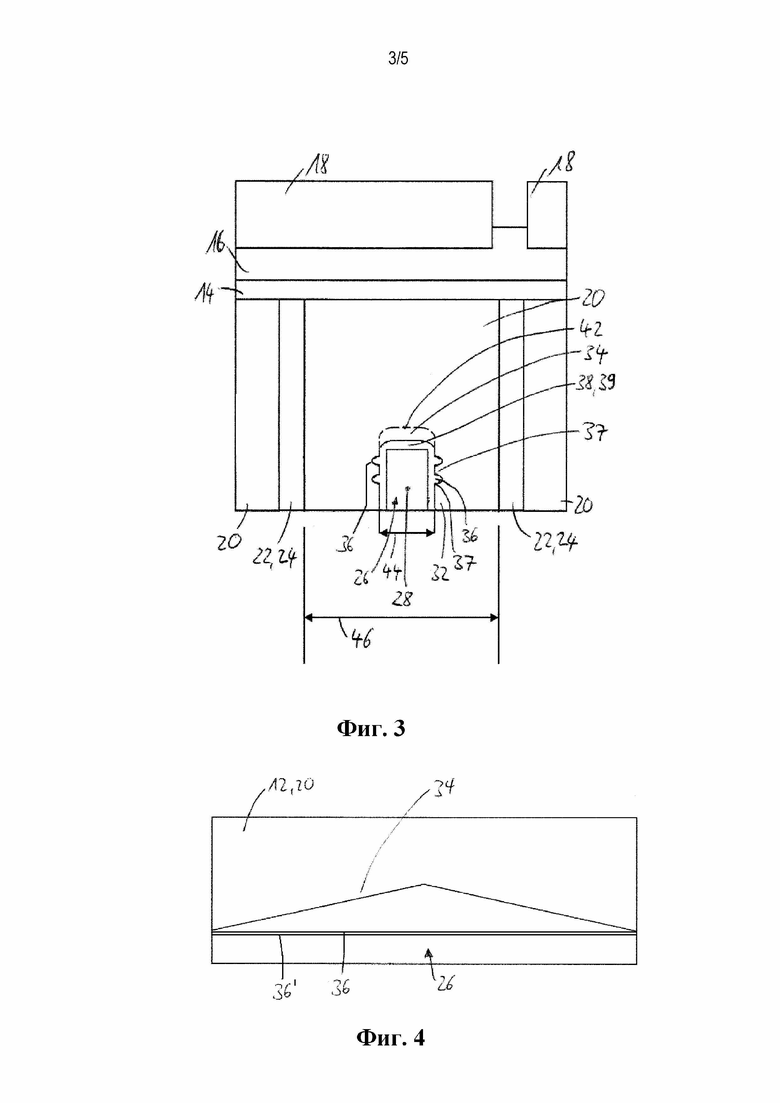

на Фиг.3 показано продольное сечение участка алюминиевого электролизера с конструкцией катода в соответствии со вторым вариантом осуществления настоящего изобретения,

на Фиг.4 показано поперечное сечение конструкции катода алюминиевого электролизера, показанного на Фиг.3,

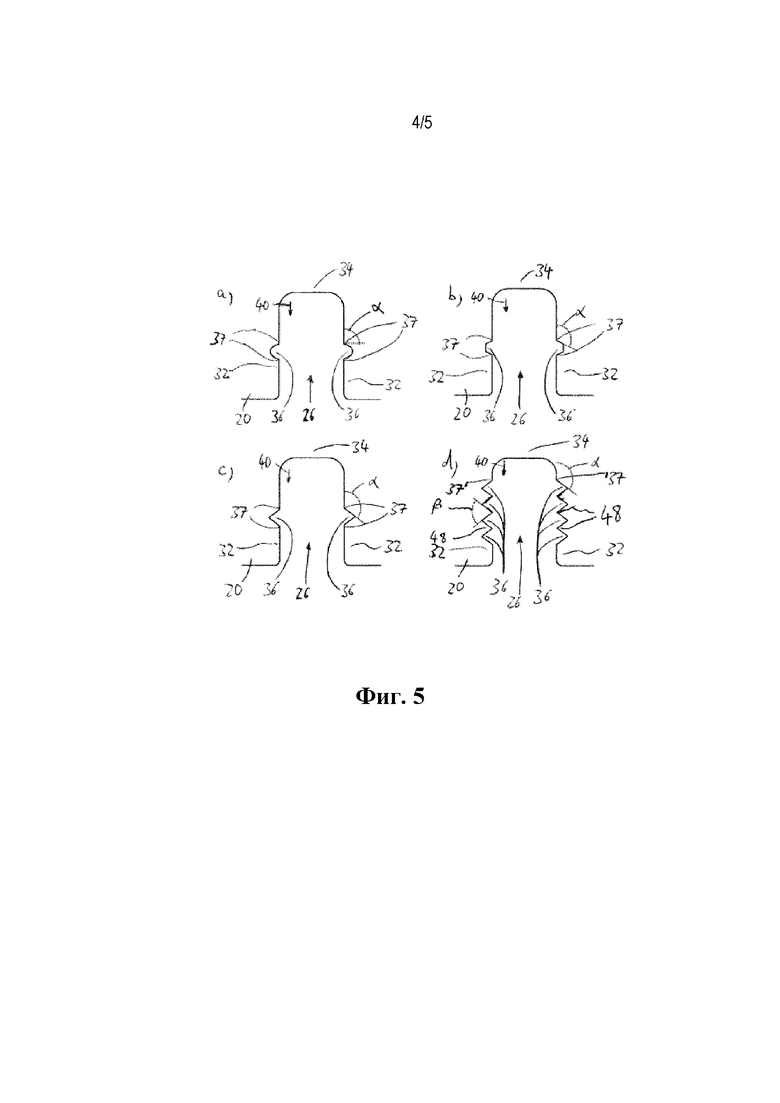

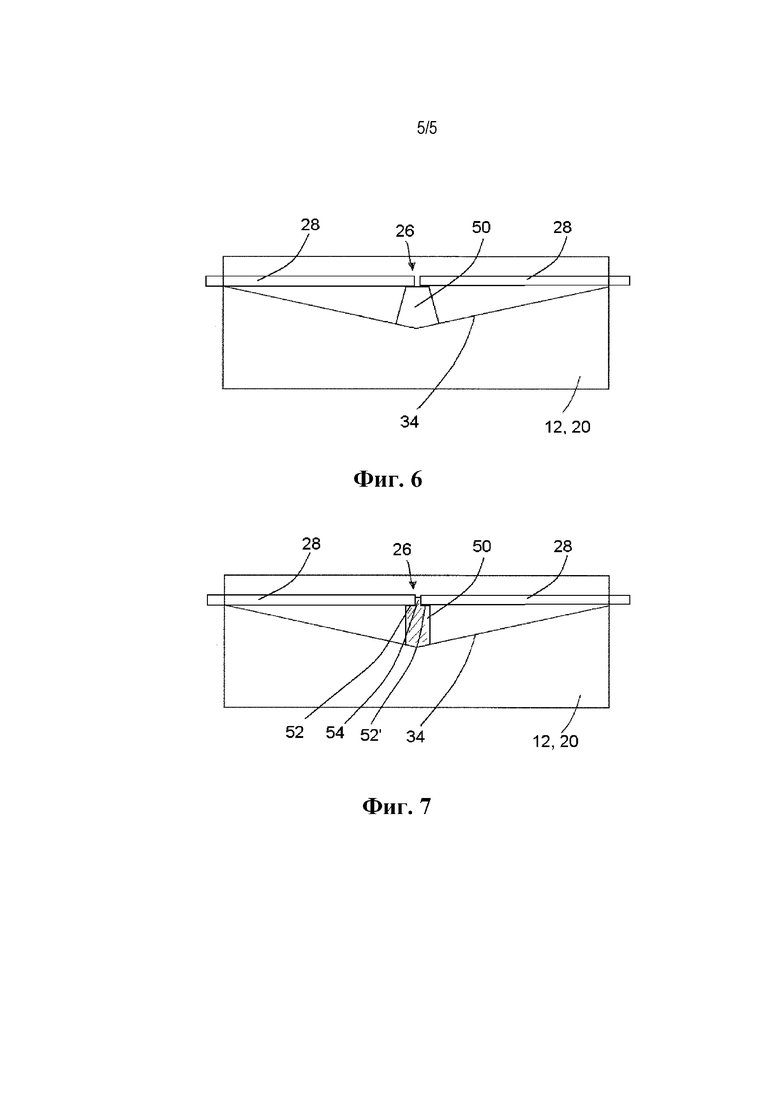

на Фиг.5a-d показаны примеры поперечных сечений выемок, которые обеспечены в пазу катодного блока в соответствии с изобретением,

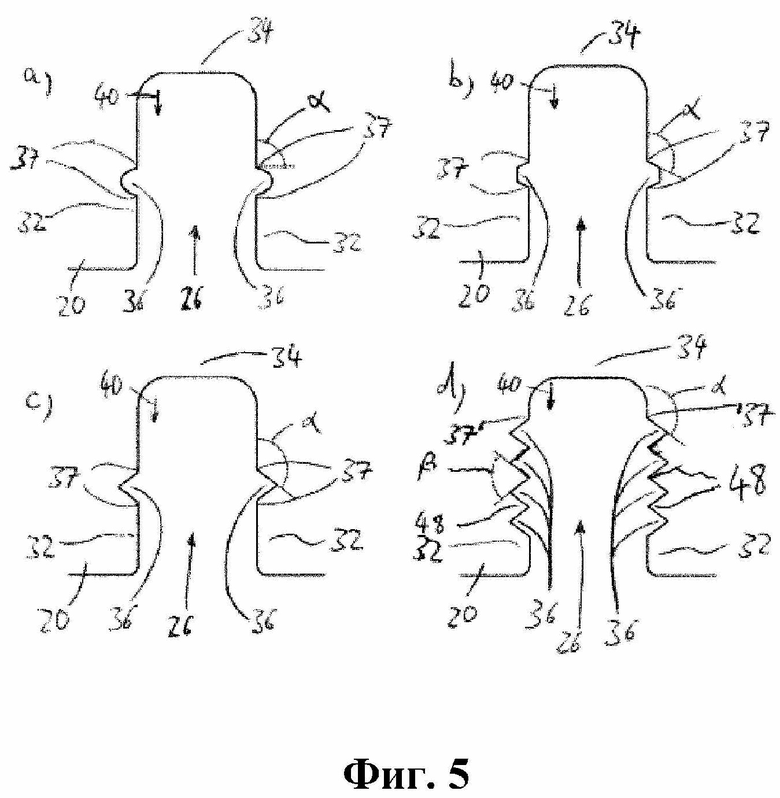

на Фиг.6 показано продольное сечение катодного блока в соответствии с третьим вариантом осуществления настоящего изобретения,

на Фиг.7 показано продольное сечение катодного блока в соответствии с четвертым вариантом осуществления настоящего изобретения, и

на Фиг.1 в поперечном сечении показан в разрезе алюминиевый электролизер 10 с конструкцией 12 катода, которая одновременно формирует дно емкости для расплава 14 алюминия, формируемого во время эксплуатации электролизера 10, а также для расплава 16 криолита и оксида алюминия, размещенного над расплавом 14 алюминия. Анод 18 находится в контакте с расплавом 16 криолита и оксида алюминия. Емкость, формируемая нижней частью алюминиевого электролизера 10, в боковом направлении ограничена углеродной и/или графитовой футеровкой, не показанной на Фиг.1.

Конструкция 12 катода содержит множество катодных блоков 20, которые в каждом случае соединены друг с другом посредством набивной подовой массы 24, вводимой в просвет 22 для набивной подовой массы, расположенный между катодными блоками 20. В данном случае катодный блок 20 содержит два паза 26, размещенные на его нижней части, которые имеют прямоугольное, а именно по существу прямоугольное поперечное сечение, при этом в каждом случае в каждом пазу 26 размещается одна шина 28, изготовленная из стали и также имеющая прямоугольное поперечное сечение.

Пазы 26 в каждом случае ограничены двумя боковыми стенками 32 и нижней стенкой 34 катодного блока 20, при этом в каждой из боковых стенок 32 обеспечена выемка 36, проходящая по существу ортогонально в боковую стенку 32 и имеющая приблизительно полукруглое поперечное сечение. Каждая выемка 36 ограничена верхней и нижней переходной областью 37 катодного блока 20. Переходные области 37 в настоящем примере осуществления имеют угловую форму с углом α, равным 90°, между смежным участком стенки паза и стенкой выемки. В данном случае промежуточное пространство между шиной 28 и пазом 26 во всех случаях заполняется чугуном 38. В данном случае чугун 38 формирует оболочку 39 для шины 28 и имеет прочную связь с шиной 28.

Более того, чугун 38, поступающий в выемку 36, формирует механическое сцепляющее соединение с материалом катодного блока 20, прилегающего к выемке 36, при этом упомянутое соединение предотвращает перемещение шины 28, связанной с чугуном 38, в направлении стрелки 40.

На Фиг.1 на конкретном примере показано поперечное сечение конструкции 12 катода на одном продольном конце катодного блока 20. Глубина паза 26 катодного блока 20 в данном случае варьируется по длине паза 26. Поперечное сечение паза в области центра - по отношению к продольному направлению катодного блока - паза 26 показано на Фиг.1 пунктирной линией 42. Разница между глубиной паза на продольных концах паза 26 и в центре - по отношению к продольному направлению катодного блока - паза 26 в настоящем примере осуществления составляет приблизительно 5 см. В данном случае глубина паза 26 на двух продольных концах паза 26 составляет приблизительно 16 см, тогда как, с другой стороны, глубина паза 26 по центру - по отношению к продольному направлению катодного блока - паза 26 составляет приблизительно 21 см. Ширина 44 каждого паза 26 является по существу постоянной по всей длине паза и составляет приблизительно 15 см, тогда как, с другой стороны, ширина 46 катодных блоков 20 в каждом случае составляет приблизительно 42 см.

В настоящем примере осуществления несколько анодов 18 и несколько катодных блоков 20 расположены друг над другом таким образом, что каждый анод 18 по своей ширине перекрывает два смежно расположенных катодных блока 20, а по своей длине перекрывает половину катодного блока 20, при этом в каждом случае два смежно расположенных анода 18 перекрывают длину одного катодного блока 20.

На Фиг.2 показано продольное сечение катодного блока 20, показанного на Фиг.1. Как можно увидеть на Фиг.2, паз 26, если смотреть в его продольном разрезе, сужается к центру катодного блока 20 в форме треугольника, посредством чего обеспечивается по существу равномерная вертикальная плотность электрического тока по всей длине катода. В данном случае, как показывает соответствующим образом маркированная линия на Фиг.2, выемка 36 проходит параллельно горизонтальному направлению или, иными словами, параллельно поверхности стороны катодного блока 20, противоположной пазу 26. Шина 28, которая для большей наглядности не показана на Фиг.2, в настоящем примере осуществления имеет форму балки и прямоугольное поперечное сечение, так что между шиной и дном 34 паза имеется промежуточное пространство, которое становится больше к центру паза 26 и которое может быть заполнено либо чугуном 38, либо дополнительными металлическими пластинами, соединенными с шиной 28.

Конструкция катода и катодный блок, показанные в продольном сечении и поперечном сечении на Фиг. 3 и 4, в соответствии со вторым примером осуществления настоящего изобретения отличаются от показанных на Фиг. 1 и 2 тем, что катодный блок 20 обеспечен только одним пазом 26, который имеет две выемки 36, 36'.

Более того, на Фиг. 5a-d показаны примеры в поперечном сечении выемок 36, обеспеченных в пазу 26 катодного блока 20 в соответствии с изобретением. В данном случае выемки 36 в каждом случае имеют по существу полукруглое поперечное сечение (Фиг.5a), по существу трапециевидное поперечное сечение (Фиг.5b) или по существу треугольное поперечное сечение (Фиг.5c). В данном случае угол α переходных областей 37 между стенкой выемки 36 и смежным участком стенки 32 паза, если смотреть изнутри катодного блока 20, составляет приблизительно 90° на Фиг.5a, приблизительно 120° на Фиг.5b и приблизительно 125° на Фиг.5c. На Фиг.5d показан вариант осуществления, в котором несколько выемок 36 треугольного поперечного сечения, как показано на Фиг.5c, расположены последовательно в направлении глубины паза 26, обеспечивая особенно надежное удержание установленной шины 28. В данном случае переходные области 48 между двумя смежными выемками 36 имеют угол β приблизительно 70° между стенками двух смежных выемок 36, если смотреть изнутри катодного блока 20. Выемки 36, показанные на Фиг. 5a-d, в каждом случае проходят ортогонально в боковую стенку 32 катодного блока 20, прилегающую к пазу 26, так что при поступлении чугуна в выемки 36 они формируют фиксацию, которая действует в направлении глубины паза 26 и которая предотвращает нежелательное перемещение шины 28 параллельно направлению глубины паза 26 после заливки шины 28 чугуном 38, но допускает горизонтальное перемещение шины, заключенной в чугунную оболочку, например, в результате расширения шины, заключенной в чугунную оболочку, ввиду большого изменения температуры.

На Фиг.6 показано продольное сечение катодного блока 20 в соответствии с третьим вариантом осуществления настоящего изобретения, а именно в противоположность показанным на Фиг.1-4, в данном случае в перевернутом виде по отношению к его более поздней установке в электролизере, так чтобы наглядно проиллюстрировать расположение во время заливки расплавленного чугуна. Этот катодный блок 20 отличается от показанных на Фиг. 1-4 тем, что не имеет выемки в стенке, прилегающей к пазу 26. Напротив, этот катодный блок 20 имеет выступ 50 в своем пазу 26, который по отношению к продольному направлению катодного блока 20 расположен по центру и, если смотреть в разрезе в продольном направлении катодного блока, имеет трапециевидную форму. В данном случае поверхность, прилегающая к стороне выступа 50, противоположной нижней стенке 34 катодного блока 20, выполнена с возможностью проходить планарно, прямоугольно и параллельно поверхности стороны катодного блока, противоположной пазу, и таким образом формировать опорную поверхность для концов двух шин 28. Конечно, одна выемка, как показано на Фиг. 1 и 2, или две выемки, как показано на Фиг. 3 и 4, также могут быть обеспечены на по меньшей мере одной или на обеих боковых стенках катодного блока 20, прилегающего к пазу 26.

Кроме того, катодный блок 20 в соответствии с четвертым примером осуществления настоящего изобретения показан на Фиг.7, а именно вновь показан в перевернутом виде в противоположность приведенным на Фиг. 1-4. Этот катодный блок 20 отличается от показанных на Фиг.6 тем, что выступ 50, показанный в данном случае заштрихованным, не имеет трапециевидной формы, если смотреть в разрезе вдоль продольного направления катодного блока, но имеет прямоугольную форму в своей нижней части, при этом на стороне этой части выступа 50, которая противоположна нижней стенке 34 катодного блока 20, имеется прилив 54, который расположен по центру, если смотреть в продольной протяженности катодного блока 20, и который проходит по остальной высоте выступа 50. Иными словами, сторона по меньшей мере одного выступа 50, противоположная нижней стенке 34, ограничена поверхностью, которая содержит, если смотреть в продольном направлении катодного блока, два внешних участка 52, 52' и расположенный между ними один средний участок 54, при этом два внешних участка 52, 52' в каждом случае формируют опорную поверхность для одной шины 28 и в каждом случае выполнены с возможностью проходить планарно, прямоугольно и параллельно по отношению к поверхности стороны катодного блока 20, противоположной пазу 26, и которые по отношению к глубине паза 26 находятся на одинаковой высоте, тогда как, с другой стороны, средний участок 54, в отличие от двух внешних участков 52, 52', если смотреть со стороны нижней стенки, выполнен в форме подъема, так чтобы проходить в паз 26. В данном случае средний участок 54, если смотреть в разрезе в продольном направлении катодного блока 20, имеет прямоугольную форму, так что в каждом случае между двумя внешними участками 52, 52' и средним участком 54 формируется ступенька. Конечно, одна выемка, как показано на Фиг. 1 и 2, или две выемки, как показано на Фиг. 3 и 4, также могут быть обеспечены на по меньшей мере одной или на обеих боковых стенках катодного блока 20, прилегающего к пазу 26.

Перечень ссылочных номеров

10 алюминиевый электролизер

12, 12' конструкция катода

14 расплав алюминия

16 расплав криолита и оксида алюминия

18 анод

20 катодный блок

22 просвет для набивной подовой массы

24 набивная подовая масса

26 паз

28 шина

32 боковая стенка

34 нижняя стенка

36, 36' выемка

37 переходная область между стенкой выемки и смежным участком стенки паза

38 чугун

39 оболочка

40 стрелка

42 пунктирная линия

44 ширина паза 26

46 ширина катодного блока 20

48 переходная область между двумя смежными выемками

50 выступ

52, 52' внешний участок выступа

54 средний участок выступа/прилив

α угол между стенкой выемки и смежным участком стенки паза

β угол между стенками двух смежных выемок

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ БЛОК, ИМЕЮЩИЙ ПАЗ ПЕРЕМЕННОЙ ГЛУБИНЫ И СИСТЕМУ КРЕПЛЕНИЯ | 2014 |

|

RU2771724C2 |

| КАТОДНЫЙ БЛОК С ПАЗОМ ОСОБОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2017 |

|

RU2727441C1 |

| КАТОДНЫЙ БЛОК, ИМЕЮЩИЙ ПАЗ ПЕРЕМЕННОЙ ГЛУБИНЫ И ЗАПОЛНЕННОЕ ПРОМЕЖУТОЧНОЕ ПРОСТРАНСТВО | 2014 |

|

RU2642815C2 |

| КАТОДНЫЙ БЛОК С СОДЕРЖАЩИМ ТВЕРДЫЙ МАТЕРИАЛ ВЕРХНИМ СЛОЕМ | 2012 |

|

RU2584097C2 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2744131C2 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

| ГРАФИТИЗИРОВАННЫЙ КАТОДНЫЙ БЛОК С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2012 |

|

RU2586381C2 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПЕНОГРАФИТОВОЙ ОБЛИЦОВКОЙ | 2006 |

|

RU2389826C2 |

| КАТОДНЫЙ КОЛЛЕКТОРНЫЙ СТЕРЖЕНЬ ДЛЯ УЛУЧШЕНИЯ ТЕПЛОВОГО БАЛАНСА | 2000 |

|

RU2239007C2 |

| ЭЛЕКТРОЛИЗЕР ВОССТАНОВЛЕНИЯ И КОЛЛЕКТОРНЫЙ СТЕРЖЕНЬ | 2001 |

|

RU2265085C2 |

Изобретение относится к катодному блоку для алюминиевого электролизера на основе углерода и/или графита. Катодный блок имеет по меньшей мере один паз, проходящий в продольном направлении катодного блока и служащий для размещения по меньшей мере одной шины, при этом по меньшей мере один из по меньшей мере одного паза имеет переменную глубину, если смотреть по длине катодного блока, и ограничен стенкой, в которой имеется по меньшей мере один выступ, проходящий в паз, причем упомянутая стенка содержит нижнюю стенку и две боковые стенки, при этом в нижней стенке выполнен по меньшей мере один выступ, проходящий в паз, который предпочтительно проходит вертикально в по меньшей мере один паз. Раскрыто применение катодного блока для проведения электролиза расплавленных солей для производства металла, предпочтительно для производства алюминия. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Катодный блок для алюминиевого электролизера на основе углерода и/или графита, который имеет по меньшей мере один паз, проходящий в продольном направлении катодного блока и служащий для размещения по меньшей мере одной шины, при этом по меньшей мере один из по меньшей мере одного паза имеет переменную глубину, если смотреть по длине катодного блока, и ограничен стенкой, в которой имеется по меньшей мере один выступ, проходящий в паз, причем упомянутая стенка содержит нижнюю стенку и две боковые стенки, при этом в нижней стенке выполнен по меньшей мере один выступ, проходящий в паз, который предпочтительно проходит вертикально в по меньшей мере один паз.

2. Катодный блок по п. 1, отличающийся тем, что по меньшей мере один упомянутый выступ имеет на своей стороне, противоположной нижней стенке, по меньшей мере одну опорную поверхность для по меньшей мере одной шины, которая по меньшей мере участками проходит по существу параллельно поверхности стороны катодного блока, противоположной пазу.

3. Катодный блок по п. 2, отличающийся тем, что сторона по меньшей мере одного выступа, противоположная нижней стенке, ограничена поверхностью, которая содержит, если смотреть в продольном направлении катодного блока, два внешних участка и расположенный между ними один средний участок, при этом два внешних участка в каждом случае формируют опорную поверхность для одной шины и в каждом случае выполнены с возможностью проходить планарно, по меньшей мере по существу прямоугольно и параллельно по отношению к поверхности стороны катодного блока, противоположной пазу, и которые по отношению к глубине паза находятся на одинаковой высоте, а средний участок, в отличие от двух внешних участков, если смотреть со стороны нижней стенки, выполнен в форме подъема, проходящего в паз.

4. Катодный блок по п. 3, отличающийся тем, что средний участок, если смотреть в разрезе в продольном направлении катодного блока, выполнен прямоугольным по форме, с формированием в каждом случае ступеньки между двумя внешними участками и средним участком.

5. Катодный блок по п. 3, отличающийся тем, что по меньшей мере один выступ расположен по отношению к продольной протяженности катодного блока в месте, в котором паз имеет свою наибольшую глубину.

6. Катодный блок по п. 5, отличающийся тем, что по меньшей мере один выступ образован из того же материала, что и остальная часть катодного блока.

7. Применение катодного блока (20) по меньшей мере по одному из пп. 1-6 для проведения электролиза расплавленных солей для производства металла, предпочтительно для производства алюминия.

| DE 102011004009 A1, 16.08.2012 | |||

| US 3867562 A, 18.02.1975 | |||

| Электрический аккумулятор | 1935 |

|

SU52577A1 |

| US 4031615 A, 28.06.1977 | |||

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401887C1 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

Авторы

Даты

2020-07-22—Публикация

2014-04-25—Подача