Настоящее изобретение относится к катодной подине, к способу ее изготовления и к ее применению в электролизере для производства алюминия.

Обычно алюминий получают посредством электролиза солевого расплава в электролизерах. В целом электролизер содержит ванну, изготовленную из листового железа или стали, днище которой футеровано теплоизоляционным материалом. В упомянутой ванне до 24-х катодных блоков из углерода или графита, соединенных с отрицательным полюсом источника питания, образуют дно другой ванны, стенка которой состоит из бортовых кирпичей из углерода, графита или карбида кремния. В любом случае между парой катодных блоков образуется зазор. Такую систему из катодных блоков и возможно заполненного зазора обычно называют катодной подиной. Зазоры между катодными блоками обычно заполняют набивной массой из углерода и/или графита на основе каменноугольной смолы. Эта масса служит уплотнением против расплавленных компонентов и для компенсации механических напряжений во время пуска. В качестве анода обычно служат углеродные блоки, который подвешены на соединенной с положительным полюсом источника питания опорной раме.

В электролизере такого типа расплавленную смесь из оксида алюминия (Al2O3) и криолита (Na3AlF6), предпочтительно около 2-5% оксида алюминия, около 85-80% криолита и других добавок, подвергают электролизу расплава при температуре приблизительно 960°С. При этом растворенный оксид алюминия реагирует с твердым углеродным анодом и образует жидкий алюминий и газообразный диоксид углерода. Расплавленная смесь покрывает борта электролизера защитной коркой, в то время как алюминий накапливается на подине электролизера под расплавом из-за более высокой плотности по сравнению с плотностью расплава, чем предотвращается повторное окисление алюминия кислородом воздуха. Полученный таким образом алюминий отбирают из электролизера и подвергают дальнейшей обработке.

Во время электролиза анод расходуется, тогда как катодная подина ведет себя в основном химически инертно. Таким образом, анод является изнашивающейся частью, которую заменяют во время работы, тогда как катодная подина рассчитана на длительный срок эксплуатации. Тем не менее современные катодные подины подвержены износу. Механическое истирание поверхности катода происходит за счет перемещения слоя алюминия по катодной подине. Кроме того, за счет образования карбида алюминия и внедрения натрия происходит (электро)химическая коррозия катодной подины. Поскольку, как правило, от 100 до 300 электролизеров соединяют последовательно, чтобы создать экономичную установку для производства алюминия, а поскольку такого рода установка обычно предназначена для использования в течение по меньшей мере 4-10 лет, отказ и замена катодного блока в электролизере такого рода установки могут быть дорогими и потребуют дорогостоящих ремонтных работ, что значительно снижает экономическую эффективность установки.

Недостатком вышеописанного электролизера, содержащего набивную массу из углерода и/или графита на основе каменноугольной смолы, является то, что из крупнозернистой набивной массы невозможно сформировать тонкие слои по техническим причинам, таким как механическая стабильность или процедура набивки, и поэтому присутствуют промежутки, которые уменьшают площадь поверхности катода и в которые могут проникать алюминий и частицы, повышающие износ катодной подины.

Наиболее широко используемые антрацитовые набивные массы являются менее электрически и термически проводящими, чем, в частности, графитированные катодные блоки. Это снижает эффективную площадь поверхности катода и приводит к более высокому энергопотреблению, обусловленному более высоким общим сопротивлением, что снижает экономическую эффективность процесса. Кроме того, из-за более высокой удельной нагрузки увеличивается износ катодной подины.

Другая проблема заключается в том, что набивные массы часто содержат связующие вещества на основе каменноугольной смолы, содержащей полициклические ароматические углеводороды. Они токсичны и/или канцерогенны. Во время использования некоторые из этих продуктов или продукты пиролиза попадают в атмосферу.

В WO2010/142580A1 набивную массу заменяют сжимаемой графитовой пленкой, благодаря чему можно обойтись без вредных для здоровья веществ в набивной массе, таких как полициклические ароматические углеводороды, и добиться уплотнения между катодными блоками катодной подины.

Однако деформационное поведение изменяется относительно идеального вследствие, например, повторного использования стальной ванны электролизера таким образом, что возникают дополнительные трещины, щели или смещения катодных блоков в целом, в результате чего не может быть гарантировано уплотнение. Прогноз деформационного поведения часто затруднен, поэтому указанные дополнительные трещины, щели или смещения являются эксплуатационным риском, так как в этом случае расплав алюминия или электролита может вытекать, что может даже привести к немедленному разрушению электролизера. По этой причине дополнительные трещины и/или щели необходимо компенсировать.

В связи с этим задачей настоящего изобретения является предоставление катодной подины, которая может компенсировать деформационное поведение электролизера и поэтому обеспечить уплотнение. В контексте настоящего изобретения под катодной подиной понимается не только система из по меньшей мере двух катодных блоков с необязательно заполненным зазором, но и система из по меньшей мере одного катодного блока и по меньшей мере одного бортового кирпича с необязательно заполненным зазором. Зазор представляет собой промежуток между двумя катодными блоками или катодным блоком и бортовым кирпичом.

Эта задача решается с помощью катодной подины электролизера для производства алюминия, содержащей по меньшей мере два катодных блока и/или по меньшей мере один катодный блок и по меньшей мере один бортовой кирпич, которые расположены на заданном расстоянии один от другого, причем зазор заполнен заполнителем, который может быть предварительно размещен на по меньшей мере одном катодном блоке или бортовом кирпиче, отличающейся тем, что заполнитель представляет собой предварительно сжатый графитовый лист, состоящий из терморасширенного графита и интеркаляционного соединения графита.

В соответствии с изобретением катодная подина содержит заполнитель, который расположен на по меньшей мере одном катодном блоке и/или бортовом кирпиче, и отличается тем, что заполнитель содержит предварительно сжатый лист на основе терморасширенного графита и интеркаляционного соединения графита. В смысле, принятом в настоящем изобретении, «предварительно сжатый» означает, что лист на основе терморасширенного графита и интеркаляционного соединения графита был сжат, но еще сжимаем далее. Это означает, что предварительно сжатый лист на основе терморасширенного графита и интеркаляционного соединения графита частично сжат, а значит, спрессован и также спрессовываем далее.

В соответствии с изобретением предварительно сжатый графитовый лист на основе терморасширенного графита и интеркаляционного соединения графита также называется предварительно сжатым графитовым листом. Эти два термина взаимозаменяемы по смыслу настоящего изобретения и относятся к предварительно сжатому графитовому листу из терморасширенного графита и интеркаляционного соединения графита.

Терморасширенный графит обладает следующими полезными свойствами: он безвредный для здоровья, экологически безопасный, мягкий, сжимаемый, легкий, устойчивый к старению, химически и термически стойкий, непроницаемый для технических газов и жидкостей, негорючий и легко обрабатываемый. Кроме того, он не образует сплава с жидким алюминием. Поэтому он подходит в качестве заполнителя для катодной подины электролизера для производства алюминия.

Для получения терморасширенного графита с червеобразной структурой графит, такой как природный графит, обычно смешивают с интеркалатом, таким как неорганическая кислота, например азотная кислота, серная кислота или их смеси и, таким образом, получают интеркаляционное соединение графита в виде промежуточного продукта, который затем подвергают термообработке при повышенной температуре, например, от 600°С до 1200°С (заявка DE10003927A1). Интеркалирование кислотой обычно происходит в присутствии окислителя, например азотной кислоты (HNO3), пероксида водорода (H2O2), перманганата калия (KMnO4) или хлората калия (KClO3).

Терморасширенный графит представляет собой графит, который расширен относительно природного графита, например, в 80 или более раз в плоскости, перпендикулярной слоям гексагонального углерода. Терморасширенный графит характеризуется весьма высокой формуемостью и хорошей способностью к взаимному сцеплению из-за расширения. Терморасширенный графит может быть изготовлен в форме листа с теплопроводностью до 500 Вт/(м·K).

Теплопроводность определяют методом Ангстрема (ʺÄngström's Method of Measuring Thermal Conductivityʺ; Amy L. Lytle; Physics Department, The College of Wooster, Theses).

Интеркалат интеркаляционного соединения графита может быть донором электронов или акцептором электронов, предпочтительно акцептором электронов. В настоящем изобретении под термином «донор электронов» имеются в виду соединения или элементы, которые обладают свободными электронами, например, литий, калий, рубидий или цезий. В настоящем изобретении под термином «акцептор электронов» имеется ввиду соединение, которое имеет дефицит электронов, то есть незавершенную конфигурацию благородного газа.

В качестве акцепторов электронов в контексте изобретения могут быть выбраны галогениды металлов, предпочтительно хлориды металлов, таких элементов как железо (Fe), алюминий (Al), сурьма (Sb), олово (Zn), иттрий (Y), хром (Cr) или никель (Ni), и кислоты, предпочтительно серная кислота (H2SO4), уксусная кислота (CH3COOH) и азотная кислота (HNO3) или смеси серной кислоты/азотной кислоты и серной кислоты/уксусной кислоты. Предпочтительно, в качестве акцепторов электронов используются галогениды алюминия, особенно предпочтительно хлорид алюминия, или серная кислота (H2SO4).

Использование предварительно сжатого графитового листа в качестве заполнителя позволяет закрыть трещины или щели, возникающие во время процесса или при повторном использовании стальной ванны, благодаря расширению интеркаляционного соединения графита, расширение которого зависит от преобладающих температур. Таким образом, возможно «самозалечивание» трещин или щелей.

Возможные дефекты или щели, вызванные установкой, также могут быть залечены за счет расширения соли, а зазоры между возможными примыкающими кромками в случае использования предварительно сжатых графитовых листов, которые меньше полной длины катода, сведены к минимуму.

В результате трещины или щели, помимо прочих, могут также быть закрыты в недоступных областях катода. За счет закрывания дополнительных щелей и/или трещин обеспечивают уплотнение электролизера.

Согласно изобретению могут быть также смешаны вместе различные интеркаляционные соединения графита, демонстрирующие начало расширения из-за различных интеркалатов при разных температурах относительно друг друга. Таким образом, различные температурные области электролизера, например, между катодными блоками и между катодом и бортовым кирпичом, могут быть охвачены целенаправленно.

В результате, можно предложить изготавливаемый по индивидуальному заказу заполнитель.

Преимущественно, доля терморасширенного графита в предварительно сжатом графитовом листе составляет между 70 и 99,5 мас.%, предпочтительно между 80 и 95 мас.%, а особенно предпочтительно 90 мас.%, а доля интеркаляционного соединения графита в предварительно сжатом графитовом листе составляет между 0,5 и 30 мас.%, предпочтительно между 5 и 20 мас.%, а особенно предпочтительно 10 мас.%. Компоненты терморасширенного графита и интеркаляционного соединения графита в сумме всегда составляют 100 мас.%.

Если доля интеркаляционного соединения графита в предварительно сжатом графитовом листе составляет менее 0,5 мас.%, то закрывается слишком мало трещин, поскольку присутствует слишком мало интеркаляционного соединения графита, которое может впоследствии расшириться, а значит, это интеркаляционное соединение графита может находиться в неправильном месте из-за ограниченного распределения вблизи поверхности.

Если доля интеркаляционного соединения графита в предварительно сжатом графитовом листе составляет более 30 мас.%, то стабильность такого предварительно сжатого графитового листа оказывается слишком низкой, поскольку предварительно сжатый графитовый лист достигает стабильности за счет сцепления уже расширенных частиц графита.

Если доля интеркаляционного соединения графита в предварительно сжатом графитовом листе составляет 0,5-30 мас.%, то возможно упомянутое выше самозалечивание трещин и/или щелей, то есть оставшиеся трещины или щели закрываются путем последующего расширения интеркаляционного соединения графита при преобладающих температурах электролизера. Заполнитель, который адаптирован к температурному режиму электролизера и который поэтому может быть изготовлен на заказ, может быть обеспечен путем выбора интеркаляционного соединения графита.

Другим преимущественным эффектом является физиологическая безвредность предварительно сжатого графитового листа по сравнению с содержащей каменноугольную смолу обычной углеродной массой, содержащей полициклические ароматические углеводороды, которые вредны для здоровья. Кроме того, предварительно сжатый графитовый лист имеет более высокую электро- и теплопроводность по сравнению с содержащей каменноугольную смолу обычной углеродной массой и, следовательно, также увеличивает эффективную площадь поверхности катода.

Используемый согласно изобретению предварительно сжатый графитовый лист можно вставлять в те области электролизера, где используется обычная набивная масса, то есть, в частности, в зазорах, которые образуются между катодными блоками, а также в промежутках между бортами электролизера и катодными блоками. Предварительно сжатый графитовый лист используется, в частности, в качестве уплотняющего средства между катодными блоками катодной подины и между катодным блоком и бортом катодной подины.

Заполнитель и катодные блоки или катодный блок и борт соединены с силовым замыканием и предпочтительно заканчиваются заподлицо. Заполнитель и катодный блок или борт могут быть необязательно склеены, например, с помощью фенольной смолы. В настоящем изобретении термины «борт» и «бортовой кирпич» используются аналогично.

За счет применения предварительно сжатого графитового листа вместо обычно применяемой содержащей каменноугольную смолу набивной массы можно уменьшить ширину зазора между катодными блоками и тем самым увеличить эффективную площадь поверхности катода. Этот служащий заполнителем между двумя катодными блоками материал не только способен уплотнять зазор между двумя катодными блоками, но и способен благодаря присущей ему сжимаемости компенсировать набухание катодных блоков и/или бортовых кирпичей, вызванное расширением под действием натрия, которое происходит во время электролиза. Натрий проникает в катодные блоки и/или бортовые кирпичи вследствие диффузии из расплава криолита (Na3AlF6).

По этой причине в соответствии с изобретением предварительно сжатый графитовый лист имеет толщину 2-35 мм, предпочтительно 5-20 мм, особенно предпочтительно 10-15 мм. Минимальная толщина в 2 мм необходима для того, чтобы компенсировать вызванное натрием расширение катодного блока и/или борта.

Согласно изобретению предварительно сжатый графитовый лист имеет плотность 0,04-0,5 г/см3, предпочтительно 0,05-0,3 г/см3, особенно предпочтительно 0,07-0,1 г/см3. Плотность должна быть менее 0,5 г/см3 так, чтобы получить графитовый лист толщиной 2 мм при типичном весе на единицу площади 1000 г/м2. Этот графитовый лист может быть дополнительно сжат таким образом, чтобы между катодным блоком и/или бортом не образовывался зазор.

В другом предпочтительном варианте осуществления заполнитель располагают на двух противоположных поверхностях катодного блока, которые примыкают к образующей зазор поверхности, а также на и в зазоре, так что заполнитель расположен заподлицо. Тот факт, что заполнитель расположен заподлицо, означает, что по смыслу изобретения заполнитель расположен на катодных блоках так, что катодная подина в любом случае имеет одинаковые размеры по длине, высоте и ширине. В катодной подине электролизера имеется пространство между бортами электролизера и катодными блоками. Заполнитель в этом случае расположен так, что он заполняет промежутки между катодными блоками и областями между катодными блоками и бортами. Таким образом, катодная подина образует все дно электролизера, то есть она простирается до всех бортов электролизера, причем она имеет участки с повышенной тепло- и электропроводностью в виде катодных блоков и участки с пониженной тепло- и электропроводностью в виде заполнителя, состоящего из терморасширенного графита и интеркаляционного соединения графита.

Катодные блоки предпочтительно имеют больший размер в длину, чем размер в ширину, тогда как размеры в ширину и в высоту приблизительно равны. Обычно катодные блоки имеют длину до 3800 мм, ширину 700 мм и высоту 500 мм. Предпочтительно, по меньшей мере два катодных блока расположены так, что их размеры в длину параллельны. Заданное расстояние между двумя катодными блоками обычно составляет приблизительно 30-60 мм. За счет применения заполнителя в соответствии с настоящим изобретением возможно уменьшение расстояния между катодными блоками. Поэтому, например, при использовании катодных блоков шириной 650 мм расстояние между катодными блоками должно составлять не менее 40 мм при применении обычных набивных масс в качестве заполнителя между ними, тогда как при применении предварительного сжатого графитового листа оно может быть уменьшено до 10 мм. Поэтому эффективная площадь поверхности катодных блоков увеличивается примерно на 5%, когда ширина зазоров 40 мм между катодными блоками шириной 650 мм уменьшается, например, до 10 мм.

Предпочтительно, по меньшей мере один катодный блок содержит по меньшей мере одно средство для соединения с источником питания. Например, катодный блок содержит по меньшей мере один паз для приема токоотводящего стержня, который может быть соединен с источником питания. Когда по меньшей мере два катодных блока ориентированы так, что их длины взаимно параллельны, то этот паз предпочтительно ориентирован в продольном направлении катодного блока, т.е. паз вытянут параллельно образовавшемуся между двумя катодными блоками зазору. Разумеется, катодная подина может дополнительно содержать соединительный элемент между катодным блоком и токоотводящим стержнем, например, контактную массу или аналогичный материал.

Упомянутый по меньшей мере один катодный блок выполнен так, что он электро- и теплопроводен, стоек к высоким температурам, химически стабилен по отношению к компонентам электролизной ванны и не способен образовывать сплав с алюминием. Катодный блок предпочтительно выполнен из графита и/или аморфного углерода. В частности, катодный блок содержит графит или графитированный углерод, поскольку они больше, чем другие материалы, соответствуют требованиям в отношении тепло- и электропроводности и химической стойкости для формирования катодной подины в электролизере для производства алюминия.

Катодная подина, имеющая в предыдущих предпочтительных вариантах осуществления по меньшей мере два катодных блока и/или по меньшей мере один катодный блок и по меньшей мере один бортовой кирпич, содержит области, которые имеют высокую проводимость, а там, где имеется заполнитель из предварительно сжатого графитового листа, содержит области, которые обычно имеют более низкую проводимость, чем катодные блоки и/или бортовые кирпичи, но которые способны уплотнять образованные между катодными блоками промежутки так, что никакие компоненты ванны не могут проникать во время электролиза в нижние области катодной подины. Таким образом, оба компонента, т.е. катодные блоки или бортовые кирпичи и предварительно сжатый графитовый лист, выполняют различные функции катодной подины. Вследствие многофункциональной конструкции эта катодная подина может быть рассчитана на широкое применение. В связи с расположением множества катодных блоков и/или катодных блоков и бортовых кирпичей образуется большая проводящая катодная поверхность, а за счет эффективного уплотнения зазоров между катодными блоками с использованием предварительно сжатого графитового листа предотвращается износ и повреждение катодных поверхностей между катодными блоками.

Катодная подина в соответствии с изобретением может быть изготовлена способом, включающим следующие стадии:

A) обеспечение по меньшей мере одного катодного блока;

B) размещение заполнителя на по меньшей мере одной поверхности по меньшей мере одного катодного блока, при этом заполнитель содержит по меньшей мере один предварительно сжатый лист на основе терморасширенного графита и интеркаляционного соединения графита;

C) размещение по меньшей мере одного другого катодного блока или по меньшей мере одного бортового кирпича на заданном расстоянии от упомянутого по меньшей мере одного катодного блока так, чтобы заполнитель заполнил зазор, образовавшийся вследствие размещения другого катодного блока или бортового кирпича на заданном расстоянии от упомянутого по меньшей мере одного катодного блока.

За счет изготовления катодной подины, содержащей предварительно сжатый графитовый лист, может быть получена высокоэффективная площадь поверхности катода благодаря возможности близкого друг с другом расположения множества катодных блоков. Изготовление катодного блока происходит таким образом, что заполнитель за счет своего расположения на этом по меньшей мере одном катодном блоке соединен с ним геометрическим замыканием, при необходимости дополнительно используют клей.

Располагая другой катодный блок или бортовой кирпич на катодном блоке, во-первых, посредством предварительно сжатого графитового листа обеспечивают еще одно соединение с геометрическим замыканием между катодными блоками или между катодным блоком и бортовым кирпичом. Другой катодный блок или бортовой кирпич устанавливают за счет гидравлического или механического прижатия, используя при необходимости клей и, таким образом, создают соединение с силовым замыканием. С помощью способа по изобретению можно уменьшить ширину зазора между катодными блоками или между катодным блоком и бортовым кирпичом по сравнению с обычной шириной зазора и тем самым увеличить эффективную площадь поверхности катода. Предварительно сжатый графитовый лист, заполняющий зазор, сжимаем частично обратимо, так что он может компенсировать набухание катодных блоков.

После размещения другого катодного блока, в зазоре устанавливают предварительно сжатый графитовый лист, представляющий собой слабоупругий заполнитель, который уплотняет этот зазор без образования полостей. Стадия размещения по меньшей мере одного другого катодного блока может выполняться до или после размещения заполнителя на по меньшей мере одном катодном блоке.

Катодные блоки до или после их обеспечения (поставки) могут быть снабжены средствами, которые позволяют подсоединять их к источнику питания. Например, катодный блок может быть до или после поставки снабжен по меньшей мере одним пазом, в который вставляют по меньшей мере один токоотводящий стержень, который может быть подсоединен к источнику питания. Кроме того, обработанный таким образом катодный блок до или после поставки может быть снабжен другими средствами, например, между катодным блоком и токоотводящим стержнем может быть расположена контактная масса.

Катодная подина в соответствии с изобретением используется в электролизере для производства алюминия. В предпочтительном варианте осуществления электролизер содержит ванну, которая, как правило, содержит листовое железо или сталь и имеет круглую или четырехугольную, предпочтительно прямоугольную, форму. Борта ванны могут быть футерованы углеродом, графитом или карбидом кремния. Предпочтительно, по меньшей мере днище ванны футеровано теплоизоляцией. Катодная подина расположена на днище ванны или на теплоизоляции. По меньшей мере два, предпочтительно 10-24, катодных блока расположены параллельно один другому относительно их длины на заданном расстоянии один от другого так, что между ними образуется зазор, который соответственно заполнен по меньшей мере одним предварительно сжатым графитовым листом. Пространства между бортами и катодными блоками заполнены либо заполнителем, который содержит предварительно сжатый графитовый лист, либо обычной антрацитовой набивной массой. Аналогично, промежутки между катодными блоками могут быть заполнены либо предварительно сжатым графитовым листом, либо обычной антрацитовой набивной массой. Каждый зазор катодной подины может быть заполнен по-разному. Катодные блоки подсоединены к отрицательному полюсу источника питания. По меньшей мере один анод, например электрод Содерберга или предварительно обожженный электрод, подвешен на соединенной с положительным полюсом источника питания опорной раме и выступает в ванну, не касаясь катодной подины или бортов ванны. Предпочтительно, расстояние от анода до стенок больше, чем до катодной подины или образующегося слоя алюминия.

Для получения алюминия раствор оксида алюминия в расплавленном криолите подвергают электролизу расплава при температуре около 960°С, при этом борта ванны покрываются твердой коркой смеси-расплава, а алюминий накапливается под расплавом, поскольку алюминий обладает более высокой плотностью, чем расплав.

Другие признаки и преимущества изобретения описаны ниже со ссылкой на следующие чертежи, не ограничиваясь ими, причем:

На фиг.1 показано схематическое изображение поперечного сечения катодной подины в соответствии с изобретением;

На фиг.2 показано схематическое изображение поперечного сечения части электролизера для производства алюминия, который содержит катодную подину в соответствии с изобретением;

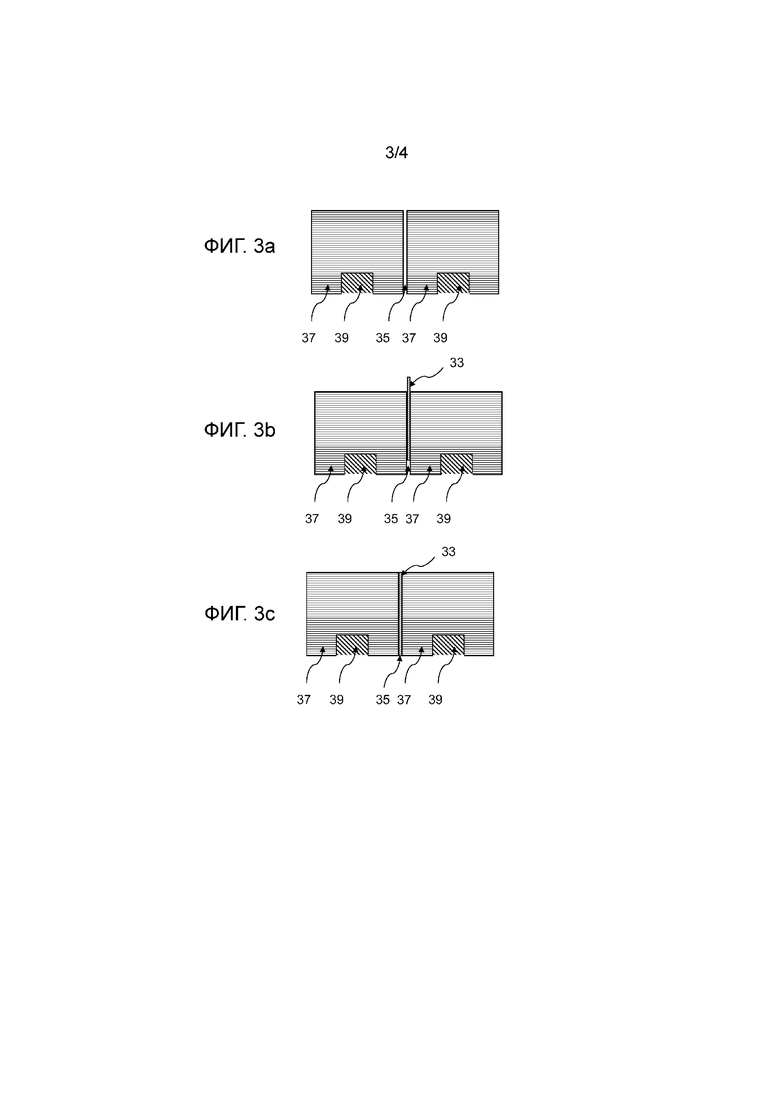

На фиг.3а-3с схематически показана последовательность стадий изготовления катодной подины в соответствии с изобретением; и

На фиг.4а-4с схематически показана другая последовательность стадий изготовления катодной подины в соответствии с изобретением.

На фиг.1 показано схематическое изображение поперечного сечения катодной подины 1 в соответствии с изобретением. Катодная подина 1 содержит заполнитель 3 из предварительно сжатого графитового листа, который заполняет зазор 5, образованный между двумя катодными блоками 7. Катодные блоки 7 обладают достаточной для применения в электролизе солевого расплава электро- и теплопроводностью и изготовлены, например, из графитированного углерода. Каждый из катодных блоков 7 содержит паз 9 для приема токоотводящего стержня (не показан), который делает возможным их подсоединение к источнику питания. Заполнитель 3 и катодные блоки 7 заканчиваются заподлицо.

На фиг.2 показано схематическое изображение поперечного сечения части электролизера 213 для производства алюминия. Электролизер 213 содержит ванну 215 из стали. Борта 217 ванны 215, одна из которых показана на фиг.2, футерованы бортовыми кирпичами 219 из графита, один из которых показан на фиг.2. Днище ванны 215 футеровано теплоизоляционным слоем 221, который покрывает днище полностью. Катодная подина 21 расположена на теплоизоляционном слое 221. Катодная подина 21 содержит заполнитель 23 и катодные блоки 27, два из которых показаны на фиг.2, которые расположены на заданном расстоянии один от другого. В стандартных электролизерах заполнитель 24, расположенный между бортовым кирпичом 219 и катодным блоком 27, представляет собой набивную массу из углерода. Ею заполняется зазор между кирпичом 219 и катодным блоком 27. В соответствии с изобретением заполнитель 24 может также представлять собой предварительно сжатый графитовый лист. Заполнитель 23 также содержит предварительно сжатый графитовый лист. Между каждым катодным блоком 27 образован зазор 25. Заполнитель 23 заполняет зазор 25, а набивная масса 24 заполняет соответствующий промежуток между катодным блоком 27 и бортом 217, так что теплоизоляционный слой 221 полностью покрыт катодной подиной 21, содержащей набивную массу 24, заполнитель 23 и катодные блоки 27. Как показано на фиг.2, заполнитель 23 заканчивается заподлицо с катодными блоками 27. Каждый катодный блок 27 содержит паз 29, пригодный для приема токоотводящего стержня (не показан), который может быть соединен с отрицательным полюсом источника питания (не показан). Кроме того, электролизер 213 содержит аноды 223, два из которых показаны на фиг.2 и каждый из которых подвешен на соединенном с положительным полюсом источника питания (не показан) держателе 225. В электролизере 213 находится раствор 227 оксида алюминия в расплавленном криолите. Во время электролиза алюминий 229 накапливается между раствором 227 и катодной подиной 21.

На фиг.3а-3с схематически показана последовательность стадий изготовления катодной подины 31 в соответствии с изобретением.

На фиг.3а показана подготовка двух катодных блоков 37, каждый из которых имеет паз 39 для приема токоотводящего стержня и которые расположены на заданном расстоянии один от другого так, что образуется зазор 35. На фиг.3b показан заполнитель 33, содержащий предварительно сжатый графитовый лист, который вставляют в зазор 35. На фиг.3с показана катодная подина 31 так, как она может использоваться в электролизере для производства алюминия. Заполнитель 33 заполняет зазор 35. Размеры заполнителя 33 выбраны так, что он заканчивается заподлицо с катодными блоками 37 и полностью заполняет зазор 35. Следует отметить, что возможные соединения и средства соединения катодной подины 31 с источником питания были опущены на фиг.3а-3с для ясности.

На фиг.4а-4с схематически показана другая последовательность стадий изготовления катодной подины 41 в соответствии с настоящим изобретением.

На фиг.4а показана подготовка катодного блока 47, который содержит паз 49 для приема токоотводящего стержня (не показан). На фиг.4b показан заполнитель 43, содержащий предварительно сжатый графитовый лист, который располагают плоским на поверхности катодного блока 47, причем при необходимости для закрепления используют клей. На фиг.4с показано, что другой катодный блок 47 с пазом 49 располагают на заполнителе 43 так, что он соединяется с этим катодным блоком 47 посредством заполнителя 43 с силовым замыканием. На фиг.4с показана катодная подина 41 так, как она может использоваться в электролизере для производства алюминия. Повторяя показанные на фиг.4b и 4c стадии, можно изготовить катодную подину с множеством расположенных рядом друг с другом катодных блоков. Следует отметить, что возможные соединения и средства соединения катодной подины 41 с источником питания были опущены на фиг.4а-4с для ясности.

Далее настоящее изобретение описано на основе примеров осуществления, причем эти примеры осуществления не ограничивают изобретение.

Пример 1 осуществления

К 20 г графита добавили 50 г серной кислоты (95-98%-ной) и 1 г Н2О2 (70%-ного). После истечения времени интеркаляции в 20 минут реакционную смесь отфильтровали под вакуумом, промыли дистиллированной водой (приблизительно 250 мл) несколькими порциями и еще раз отфильтровали под вакуумом. Полученное интеркаляционное соединение графита высушили при 120°С до постоянного веса. Затем 90 мас.% полученного интеркаляционного соединения графита расширяли при примерно 1000°С. К полученному таким образом терморасширенному графиту добавили 10 мас.% интеркаляционного соединения графита путем непрерывного распределения интеркаляционного соединения графита на слое частиц терморасширенного графита, которые затем немедленно сжимали.

Пример 2 осуществления

К 20 г графита добавили 50 г серной кислоты (95-98%-ной) и 1 г Н2О2 (70%-ного). После истечения времени интеркаляции в 20 минут реакционную смесь отфильтровали под вакуумом, промыли дистиллированной водой (приблизительно 250 мл) несколькими порциями и еще раз отфильтровали под вакуумом. Полученное интеркаляционное соединение графита высушили при 120°С до постоянного веса. Затем 90 мас.% полученного интеркаляционного соединения графита расширяли при примерно 1000°С и по желобу подавали на конвейерную ленту. В этот желоб непрерывно подавали 10 мас.% интеркаляционного соединения графита в соотношении 1:9. Затем немедленно сжимали.

Список ссылочных позиций

1 - катодная подина

3 - заполнитель

5 - зазор

7 - катодный блок

9 - паз

21 - катодная подина

23 - заполнитель

24 - набивная масса

25 - зазор

27 - катодный блок

29 - паз

31 - катодная подина

33 - заполнитель

35 - зазор

37 - катодный блок

39 - паз

41 - катодная подина

43 - заполнитель

45 - зазор

47 - катодный блок

49 - паз

213 - электролизер

215 - ванна

217 - борт

219 - бортовой кирпич

221 - теплоизоляционные слои

223 - анод

225 - держатель

227 - раствор оксида алюминия

229 - алюминий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ УЗЕЛ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2744131C2 |

| КАТОДНЫЙ БЛОК С ПАЗОМ ОСОБОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2017 |

|

RU2727441C1 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

| КАТОДНЫЙ ТОКООТВОД/СОЕДИНИТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРА ХОЛЛА-ЭРУ | 2017 |

|

RU2723867C1 |

| КАТОДНАЯ ПОДИНА, СПОСОБ ПРОИЗВОДСТВА КАТОДНОЙ ПОДИНЫ И ПРИМЕНЕНИЕ ЕЕ В ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2567777C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМИ АНОДАМИ | 2012 |

|

RU2544727C1 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПЕНОГРАФИТОВОЙ ОБЛИЦОВКОЙ | 2006 |

|

RU2389826C2 |

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ СМЕСИ РАСПЛАВЛЕННЫХ СОЛЕЙ И ГЛИНОЗЕМА | 2005 |

|

RU2281986C1 |

Изобретение относится к катодной подине, к способу ее изготовления и к применению этой подины в электролизере для производства алюминия. Катодная подина содержит по меньшей мере два катодных блока и/или по меньшей мере один катодный блок и по меньшей мере один бортовой кирпич, которые расположены на расстоянии один от другого, причем зазор заполнен предварительно сжатым графитовым листом, состоящим из терморасширенного графита и интеркаляционного соединения графита. Раскрыты способ изготовления катодной подины и ее применение в электролизере для получения алюминия. Обеспечивается возможность компенсации деформационного поведения электролизера за счет обеспечения уплотнения. 3 н. и 7 з.п. ф-лы, 4 ил., 2 пр.

1. Катодная подина для электролизера для производства алюминия, содержащая по меньшей мере два катодных блока и/или по меньшей мере один катодный блок и по меньшей мере один бортовой блок, которые расположены на заданном расстоянии один от другого, причем зазор между по меньшей мере двумя катодными блоками и/или между по меньшей мере одним катодным блоком и по меньшей мере одним бортовым блоком заполнен заполнителем, который может быть предварительно размещен на по меньшей мере одном катодном блоке или по меньшей мере одном бортовом блоке, отличающаяся тем, что заполнитель представляет собой предварительно сжатый графитовый лист, состоящий из терморасширенного графита и интеркаляционного соединения графита.

2. Катодная подина по п.1, отличающаяся тем, что доля терморасширенного графита в предварительно сжатом графитовом листе составляет от 70 до 99,5 мас.%.

3. Катодная подина по п.1, отличающаяся тем, что доля интеркаляционного соединения графита в предварительно сжатом графитовом листе составляет от 0,5 до 30 мас.%.

4. Катодная подина по п.3, отличающаяся тем, что интеркалатом интеркаляционного соединения графита является акцептор электронов в виде кислоты, выбранной из группы, состоящей из серной кислоты (H2SO4), уксусной кислоты (CH3COOH) или азотной кислоты (HNO3), или же смесей серной кислоты/азотной кислоты и серной кислоты/уксусной кислоты.

5. Катодная подина по п.1, отличающаяся тем, что предварительно сжатый графитовый лист имеет толщину 2-35 мм.

6. Катодная подина по п.1 или 5, отличающаяся тем, что предварительно сжатый графитовый лист имеет плотность 0,04-0,5 г/см3.

7. Катодная подина по п.1 или 2, отличающаяся тем, что заполнитель расположен на двух противоположных поверхностях катодного блока и/или бортового блока, примыкающих к образующей зазор поверхности этого катодного блока, и на и в зазоре, так что заполнитель расположен заподлицо.

8. Способ изготовления катодной подины по любому из пп.1-7, включающий следующие стадии:

a) обеспечение по меньшей мере одного катодного блока;

b) размещение заполнителя на по меньшей мере одной поверхности упомянутого по меньшей мере одного катодного блока, при этом заполнитель содержит по меньшей мере один предварительно сжатый лист на основе терморасширенного графита и интеркаляционного соединения графита;

c) размещение по меньшей мере одного другого катодного блока или по меньшей мере одного бортового блока на заданном расстоянии от упомянутого по меньшей мере одного катодного блока так, что заполнитель заполняет зазор, образовавшийся вследствие размещения другого катодного блока или бортового блока на заданном расстоянии от упомянутого по меньшей мере одного катодного блока.

9. Способ по п.8, отличающийся тем, что расположение заполнителя на упомянутой по меньшей мере одной поверхности упомянутого по меньшей мере одного катодного блока включает закрепление упомянутого заполнителя на этой поверхности посредством клея.

10. Электролизер для производства алюминия, содержащий катодную подину по любому из пп.1-7.

| WO 2010142580 A1, 16.12.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КАТОДНОЙ СТРУКТУРЫ | 1999 |

|

RU2227178C2 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПЕНОГРАФИТОВОЙ ОБЛИЦОВКОЙ | 2006 |

|

RU2389826C2 |

| КАТОД ДЛЯ ЯЧЕЕК ЭЛЕКТРОЛИЗЕРА | 2011 |

|

RU2529432C1 |

| RU 2013141549 A, 20.03.2015 | |||

| US 7867615 B2, 11.01.2011. | |||

Авторы

Даты

2019-11-26—Публикация

2016-09-16—Подача