Настоящее изобретение относится к катодному блоку для алюминиевого электролизера.

Такие электролизеры применяют для электролитического производства алюминия, которое обычно осуществляют в промышленности с помощью процесса Холла-Эру. В процессе Холла-Эру подвергают электролизу расплав, в состав которого входит оксид алюминия и криолит. При этом криолит, Na3[AlF6], служит для снижения температуры плавления с 2045°C для чистого оксида алюминия до примерно 950°C для смеси, содержащей криолит, оксид алюминия и добавки, такие как фторид алюминия и фторид кальция.

Использующийся в этом процессе электролизер имеет подину, которая обычно состоит из множества примыкающих друг к другу катодных блоков, образующих катод. Для того чтобы выдерживать преобладающие при работе электролизера термические и химические условия, катодные блоки обычно выполнены из углеродсодержащего материала. Нижние стороны каждого из катодных блоков снабжены пазами, в каждом из которых размещена по меньшей мере одна токопроводящая шина, через которую отводится подводимый посредством анодов ток. При этом промежутки между отдельными ограничивающими пазы стенками катодных блоков и токопроводящими шинами залиты чугуном, чтобы электрически и механически соединить токопроводящие шины с катодными блоками посредством получающейся таким образом заделки токопроводящих шин чугуном. Примерно в 3-5 см над находящимся на верхней стороне катода слоем из расплавленного алюминия размещен образованный из отдельных анодных блоков анод, а между ним и поверхностью алюминия располагается электролит, т.е. расплав, содержащий оксид алюминия и криолит. Во время электролиза, проводимого при температуре примерно 1000°C, образовавшийся алюминий вследствие своей более высокой по сравнению с электролитом плотности опускается вниз под слой электролита, то есть служит промежуточным слоем между верхней стороной катодных блоков и слоем электролита. При электролизе растворенный в криолитовом расплаве оксид алюминия под действием протекающего электрического тока разлагается на алюминий и кислород. С электрохимической точки зрения под собственно катодом речь идет о слое расплавленного алюминия, поскольку на его поверхности ионы алюминия восстанавливаются до элементарного алюминия. Тем не менее, в дальнейшем под термином "катод" следует понимать не катод с электрохимической точки зрения, т.е. слой расплавленного алюминия, а образующий дно электролизера узел, составленный из одного или более катодных блоков.

Существенным недостатком процесса Холла-Эру является то, что он очень энергозатратен. Для получения 1 кг алюминия требуется примерно 12-15 кВт·ч электроэнергии, что составляет вплоть до 40% себестоимости производства. Поэтому для того чтобы сделать возможным снижение производственных затрат, желательно уменьшить удельное энергопотребление в этом процессе, насколько это возможно.

По этой причине в последнее время все больше и больше применяются графитовые катоды, т.е. катодные блоки, которые содержат графит в качестве основной составляющей. По сравнению с аморфным углеродом графит характеризуется намного более низким удельным электрическим сопротивлением, а также значительно более высокой теплопроводностью, вот почему за счет применения графитовых катодов при электролизе может быть, во-первых, уменьшено удельное энергопотребление электролиза, а во-вторых, электролиз может быть проведен при более высокой плотности тока, что делает возможным повышение производства алюминия в расчете на один электролизер. Однако катодные блоки из графита имеют очень низкое и, в частности, относительно низкое сопротивление имеющим место при работе электролизера процессам абразивного износа и поэтому более короткий срок службы, чем состоящие из аморфного углерода катодные блоки. В частности, на поверхности графитовых катодных блоков легко осаждается шлам из нерастворенного оксида алюминия, который, во-первых, намного уменьшает сопротивление износу катодного блока вследствие истирания получающимися из-за шламообразования частицами, а, во-вторых, препятствует протеканию тока к поверхности катодного блока из-за уменьшения эффективной поверхности катода, в результате чего происходит повышение удельного энергопотребления при электролизе. Это дополнительно ведет к увеличению плотности тока, которая может вести к более короткому сроку службы электролизера.

Для того чтобы улучшить смачиваемость поверхности катодного блока, в WO 96/07773 A1 предложили наносить на катодный блок покрытие из чистого диборида титана, диборида циркония или тому подобного. Из DE 19714433 C2 известен катодный блок с подобным, содержащим по меньшей мере 80% вес. диборида титана покрытием, которое получают плазменным напылением диборида титана на поверхность катодного блока. Однако такие покрытия из чистого диборида титана или с очень высоким содержанием диборида титана являются очень хрупкими и поэтому подвержены растрескиванию. К тому же удельное термическое расширение этих покрытий приблизительно в два раза выше, чем у аморфного углерода или графита, отчего они при применении в раствор-расплавном электролизе имеют лишь короткий срок службы.

Поэтому задача настоящего изобретения состоит в том, чтобы предложить катодный блок, который имеет низкое удельное электрическое сопротивление, который отличается высокой теплопроводностью, который хорошо смачивается расплавом алюминия, который имеет высокую износостойкость по отношению к преобладающим во время операции раствор-расплавного электролиза абразивным, химическим и тепловым условиям и который, в частности, отличается тем, что при проведении раствор-расплавного электролиза на его поверхности не отлагается шлам или, в крайнем случае, откладываются незначительные количества шлама.

Согласно изобретению эта задача решается с помощью катодного блока для алюминиевого электролизера с основным слоем и с верхним слоем, при этом основной слой содержит графит, а верхний слой составлен из углеродного композиционного материала, содержащего от 15 до менее чем 50% вес. твердого материала с температурой плавления по меньшей мере 1000°C.

Это решение основано на понимании того, что за счет обеспечения верхнего слоя из углеродного композиционного материала, содержащего не менее чем 15% вес., но не больше чем 50% вес. твердого материала с температурой плавления по меньшей мере 1000°C, на графитсодержащем основном слое получается катодный блок, который имеет достаточно низкое для энергоэффективной операции раствор-расплавного электролиза удельное электрическое сопротивление и к тому же очень износостоек по отношению к преобладающим при раствор-расплавном электролизе абразивным, химическим и тепловым условиям. При этом было особенно удивительно, что в таком катодном блоке особенно надежно предотвращается шламообразование или отложение шлама на поверхности и, таким образом, не только намного повышается износостойкость катодного блока вследствие уменьшения или предотвращения истирания получающимися в результате шламообразования частицами, но и особенно надежно предотвращается затруднение протекания тока вследствие шламообразования или отложения шлама на поверхности катодного блока и получающееся в результате этого повышение удельного энергопотребления при электролизе.

Поэтому катодный блок согласно настоящему изобретению отличается преимуществами, связанными с наличием графита в основном слое катодного блока, такими как, в частности, низким электрическим сопротивлением катодного блока и высокой теплопроводностью катодного блока, однако без наличия каких-либо получающихся из-за применения графита недостатков, таких как низкая износостойкость и недостаточная смачиваемость расплавом алюминия. Взамен, за счет предусмотренного в катодном блоке согласно изобретению верхнего слоя, содержащего твердый материал, достигается хорошая смачиваемость поверхности катодного блока расплавленным алюминием, поэтому надежно предотвращается шламообразование или отложение шлама на поверхности катодного блока. Более того, за счет него значительно уменьшается движение расплавленного алюминия, так что расстояние между поверхностью слоя расплавленного алюминия и анодом в электролизере может быть уменьшено, например, до 2,5-4,0 см, а предпочтительно до 3-3,5 см, что дополнительно уменьшает удельное энергопотребление процесса электролиза. Кроме того, несмотря на использование содержащего твердый материал верхнего слоя, поверхность катодного блока согласно изобретению на удивление не склонна к растрескиванию и, в частности, также не отличается высокой хрупкостью.

В общем, катодный блок согласно изобретению обладает долгосрочной стабильностью относительно проведения раствор-расплавного электролиза с использованием содержащего оксид алюминия и криолит расплава для получения алюминия, а также позволяет проводить раствор-расплавный электролиз с очень низким удельным энергопотреблением. Этого достигают с помощью вышеупомянутой комбинации графитсодержащего основного слоя и содержащего твердый материал в количестве менее чем 50% вес. верхнего слоя на основе углеродного композиционного материала. Это было особенно удивительно, потому что известные из уровня техники катодные блоки с содержащим диборид титана покрытием обязательно содержат относительно высокие количества диборида титана, что делает известные покрытия хрупкими.

Под "твердым материалом" в контексте настоящего изобретения и в соответствии с традиционным определением в данной области техники этого термина понимают материал, который отличается особенно высокой твердостью, в частности, даже при очень высоких температурах от 1000°C и выше.

Предпочтительно, чтобы температура плавления используемого твердого материала было намного выше чем 1000°C, причем особенно подходящими оказались, в частности, твердые материалы с температурой плавления по меньшей мере 1500°C, предпочтительно твердые материалы с температурой плавления по меньшей мере 2000°C, а особенно предпочтительно твердые материалы с температурой плавления по меньшей мере 2500°C.

В принципе, в верхнем слое катодного блока согласно изобретению могут использоваться все твердые материалы. Однако хорошие результаты получаются, в частности, с твердыми материалами, имеющими измеренную в соответствии со стандартом DIN EN 843-4 твердость по Кнупу по меньшей мере 1000 Н/мм2, предпочтительно, по меньшей мере 1500 Н/мм2, особенно предпочтительно, по меньшей мере 2000 Н/мм2, а еще более предпочтительно, по меньшей мере 2500 Н/мм2.

Примерами подходящих твердых материалов являются карбиды металлов, бориды металлов, нитриды металлов и карбонитриды металлов с достаточно высокой твердостью при 1000°C. Примерами подходящих представителей из этих групп являются диборид титана, диборид циркония, диборид тантала, карбид титана, карбид бора, карбонитрид титана, карбид кремния, карбид вольфрама, карбид ванадия, нитрид титана, нитрид бора и нитрид кремния. Еще более предпочтительно использовать в качестве твердого материала в верхнем слое катодного блока согласно изобретению неоксидную титанокерамику, а еще предпочтительнее - диборид титана, карбид титана, карбонитрид титана и/или нитрид титана. Наиболее предпочтительно, верхний слой катодного блока согласно изобретению содержит диборид титана в качестве твердого материала. Все вышеупомянутые твердые материалы могут использоваться по отдельности или же можно использовать любую химическую комбинацию и/или смесь двух или более вышеупомянутых соединений.

Согласно особенно предпочтительному варианту реализации настоящего изобретения содержащийся в верхнем слое катодного блока твердый материал имеет мономодальное распределение частиц по размерам (гранулометрический состав), при этом средневзвешенный по объему размер частиц (d3,50), определенный с помощью статического светорассеивания в соответствии с международным стандартом ISO 13320-1, составляет 10-20 мкм. В этом варианте реализации особенно предпочтительно использовать неоксидную титанокерамику, а наиболее предпочтительно - диборид титана с определенным выше мономодальным распределением частиц по размерам.

В рамках настоящего изобретения было установлено, что твердый материал, в частности, неоксидная титанокерамика и особенно диборид титана, с определенным выше мономодальным распределением частиц по размерам не только приводит к очень хорошей смачиваемости поверхности катодного блока, отчего надежно предотвращается шламообразование и отложение шлама на поверхности катодного блока, увеличивается износостойкость катодного блока, а удельный расход энергии во время электролиза уменьшается. К тому же в рамках настоящего изобретения было неожиданно установлено, что этот эффект также достигается, в частности, при относительно небольших количествах диборида титана в верхнем слое, составляющих менее чем 50% вес., а особенно предпочтительно, даже при количествах диборида титана лишь 15-20% вес. Таким образом, можно обходиться без высоких концентраций диборида титана в верхнем слое, который ведет к хрупкой поверхности катодного блока. Кроме того, твердый материал, в частности, неоксидная титанокерамика и особенно диборид титана, с определенным выше мономодальным распределением частиц по размерам также отличается очень хорошей технологичностью. В частности, склонность такого твердого материала образовывать пыль, например, при введении его в смесительную емкость или при транспортировке порошка твердого материала, достаточно низка, и, во всяком случае, происходит незначительное образование агломератов, например, при смешивании. К тому же, такой порошок твердого материала имеет достаточно высокую текучесть и сыпучесть, поэтому он может быть подан в смесительное устройство, например, с помощью обычных транспортирующих устройств. Это все дает в результате не только возможность простого и экономичного производства катодных блоков согласно изобретению, но и, в частности, очень гомогенное распределение твердого материала в верхнем слое катодных блоков.

Содержащийся в верхнем слое катодного блока твердый материал, предпочтительно диборид титана, имеет мономодальное распределение частиц по размерам, при этом значение средневзвешенного по объему размера частиц (d3,50), как определено выше, составляет 12-18 мкм, а особенно предпочтительно 14-16 мкм.

В качестве альтернативы упомянутому выше варианту реализации содержащийся в верхнем слое катодного блока твердый материал может иметь мономодальное распределение частиц по размерам, при этом значение средневзвешенного по объему размера частиц (d3,50), определенное с помощью статического светорассеивания в соответствии с международным стандартом ISO 13320-1, составляет 3-10 мкм, а предпочтительно 4-6 мкм. В этом варианте реализации тоже особенно предпочтительно использовать неоксидную титанокерамику, а наиболее предпочтительно - диборид титана с определенным выше мономодальным распределением частиц по размерам.

В развитие замысла изобретения предлагается, что твердый материал имеет определенный согласно указанному выше средневзвешенный по объему размер d3,90 частиц 20-40 мкм, а предпочтительно 25-30 мкм. Твердый материал предпочтительно имеет такую величину d3,90 в сочетании с вышеопределенной величиной d3,50. Также, в этом варианте реализации твердым материалом предпочтительно является неоксидная титанокерамика, а особенно предпочтительно - диборид титана. В результате, упомянутые для вышеприведенного варианта реализации преимущества и эффекты достигаются в еще большей степени.

В качестве альтернативы приведенному выше варианту реализации содержащийся в верхнем слое катодного блока твердый материал может иметь средневзвешенный по объему размер d3,90 частиц, определенный, как указано выше, 10-20 мкм, а предпочтительно 12-18 мкм. Твердый материал предпочтительно имеет такую величину d3,90 в сочетании с вышеопределенной величиной d3,50. Также, в этом варианте реализации особенно предпочтительно использовать неоксидную титанокерамику, а наиболее предпочтительно - диборид титана, с определенным выше мономодальным распределением частиц по размерам.

Согласно еще одному предпочтительному варианту реализации настоящего изобретения твердый материал имеет средневзвешенный по объему размер d3,10 частиц, определенный, как указано выше, 2-7 мкм, а предпочтительно 3-5 мкм. Твердый материал предпочтительно имеет такую величину d3,10 в сочетании с вышеопределенной величиной d3,90 и/или величиной d3,50. Также в этом варианте реализации твердым материалом предпочтительно является неоксидная керамика, особенно предпочтительно - диборид титана. В результате, упомянутые для вышеприведенных вариантов реализации преимущества и эффекты достигаются даже в большей степени.

В качестве альтернативы приведенному выше варианту реализации содержащийся в верхнем слое катодного блока твердый материал может иметь средневзвешенный по объему размер d3,10 частиц, определенный как указано выше, 1-3 мкм, а предпочтительно 1-2 мкм. Твердый материал предпочтительно имеет такую величину d3,10 в сочетании с вышеопределенной величиной d3,90 и/или величиной d3,50. Также, в этом варианте реализации особенно предпочтительно использовать неоксидную титанокерамику, а наиболее предпочтительно - диборид титана, с определенным выше мономодальным распределением частиц по размерам.

К тому же, предпочтительно, если твердый материал, в частности, неоксидная титанокерамика и, особенно предпочтительно, диборид титана, имеет распределение частиц по размерам, которое характеризуется величиной разброса, рассчитанной в соответствии со следующим уравнением:

Разброс = (d3,90-d3,10)/d3,50,

0,65-3,80 и особенно предпочтительно 1,00-2,25. Твердый материал предпочтительно имеет такую величину разброса в сочетании с вышеопределенной величиной d3,90, и/или величиной d3,50, и/или величиной d3,10. В результате, упомянутые для вышеприведенных вариантов реализации преимущества и эффекты достигаются даже в большей степени.

Как изложено выше, в качестве твердого материала в верхнем слое катодного блока согласно изобретению подходят, в частности, неоксидная титанокерамика, такая как предпочтительно карбид титана, карбонитрид титана, нитрид титана и, наиболее предпочтительно, диборид титана. По этой причине предложено в развитие замысла изобретения, что твердый материал на по меньшей мере 80% вес., предпочтительно на по меньшей мере 90% вес., особенно предпочтительно на по меньшей мере 95% вес., еще более предпочтительно на по меньшей мере 99% вес., а наиболее предпочтительно - полностью состоит из неоксидной титанокерамики и, в частности, из диборида титана.

Суммарное количество твердого материала в верхнем слое согласно изобретению составляет по меньшей мере 15% вес., но максимально менее чем 50% вес. Если количество твердого материала лежит в этом диапазоне значений, то верхний слой содержит достаточно твердого материала для того, чтобы, во-первых, придать верхнему слою превосходную твердость и стойкость к истиранию для увеличения износостойкости, а, во-вторых, чтобы обеспечить достаточно высокую смачиваемость поверхности верхнего слоя жидким алюминием для исключения шламообразования и отложения шлама, в результате чего износостойкость катодного блока еще более увеличивается и удельный расход энергии во время раствор-расплавного электролиза еще более уменьшается; однако, в то же время, верхний слой содержит достаточно небольшое количество твердого материала, так что поверхность верхнего слоя из-за добавки твердого материала не имеет хрупкости, слишком высокой для достаточно долговременной стабильности.

При этом хорошие результаты получаются, в частности, если верхний слой содержит 15-40% вес., а особенно предпочтительно 15-30% вес. твердого материала с температурой плавления по меньшей мере 1000°C.

Помимо твердого материала верхний слой содержит углерод и, при необходимости, связующее, такое как пек, в частности, каменноугольный и/или нефтяной пек. Если пек упоминается ниже, то это означает все известные специалистам сорта пека. При этом углерод вместе с необязательным связующим образует матрицу, в которую внедрен твердый материал. Хорошие результаты получаются, в частности, если верхний слой содержит от 85 до более чем 50% вес., предпочтительно 85-60% вес., а особенно предпочтительно 85-70% вес. углерода.

При этом содержащимся в верхнем слое углеродом может быть аморфный углерод, графит или смесь из аморфного углерода и графита.

Согласно еще более предпочтительному варианту реализации настоящего изобретения верхний слой катодного блока согласно изобретению содержит в качестве углерода исключительно аморфный углерод или смесь из аморфного углерода и графита. Если используется смесь аморфного углерода и графита, то эта смесь предпочтительно содержит 10-99% вес., особенно предпочтительно 30-95% вес., а еще более предпочтительно 60-90% вес. аморфного углерода, а остальное - графит, при этом в качестве графита может быть использован как природный графит, так и искусственный графит.

Катодные блоки согласно изобретению с верхним слоем из содержащего твердый материал углеродного композиционного материала, который в качестве углеродного компонента содержит содержащую необязательно карбонизированное связующее смесь аморфного углерода и графита (такую как, например, смесь из кальцинированного антрацита, графита и карбонизированного пека) или, еще более предпочтительно, содержащий необязательно карбонизированное связующее аморфный углерод (такой как, например, смесь кальцинированного антрацита и карбонизированного пека), имеют особенно высокую стойкость к истиранию. В качестве исходного материала для аморфного углерода предпочтительно используют антрацит, который затем кальцинируют при температуре между 800 и 2200°C, а особенно предпочтительно между 1200 и 2000°C.

В развитие замысла изобретения предлагается в случае содержащего аморфный углерод верхнего слоя катодного блока, чтобы этот верхний слой имел вертикальное удельное электрическое сопротивление при 950°C 20-32 Ом·мкм, а предпочтительно 22-28 Ом·мкм. Это соответствует вертикальным удельным сопротивлениям при комнатной температуре 23-40 Ом·мкм и 25-30 Ом·мкм. В этом контексте под "вертикальным удельным электрическим сопротивлением" понимают удельное электрическое сопротивление в ситуации, когда катодный блок установлен в вертикальном направлении.

В принципе, толщина верхнего слоя должна быть как можно меньше для того, чтобы поддерживать как можно меньшими затраты на дорогой твердый материал, но должна быть достаточно большой для того, чтобы верхний слой имел достаточно высокую износостойкость и срок службы. Хорошие результаты в этом отношении получаются, в частности, когда толщина верхнего слоя составляет 1-50%, предпочтительно 5-40%, особенно предпочтительно 10-30%, а еще более предпочтительно 15-25%, например, примерно 20%, от общей высоты катодного блока.

Как пример, верхний слой может иметь толщину или высоту 50-400 мм, предпочтительно 50-200 мм, особенно предпочтительно 70-130 мм, еще более предпочтительно 90-110 мм, а наиболее предпочтительно примерно 100 мм. При этом под толщиной или высотой понимают расстояние от нижней стороны верхнего слоя до самой высокой точки верхнего слоя.

Подобным образом в качестве примера, основной слой может иметь толщину или высоту 100-550 мм, предпочтительно 300-500 мм, особенно предпочтительно 400-500 мм, еще более предпочтительно 425-475 мм, а наиболее предпочтительно примерно 450 мм.

В принципе, возможно, что верхний слой катодного блока имеет по меньшей мере местами профилированную поверхность. Из-за профилированной поверхности вызванное имеющимся при электролизе электромагнитным взаимодействием движение расплавленного алюминия уменьшается, давая в результате относительно небольшое волнообразование и вспучивание слоя алюминия. По этой причине за счет использования катодных блоков с профилированной поверхностью можно дополнительно уменьшить расстояние между расплавленным алюминием и анодом, так что электросопротивление электролизера вследствие уменьшения омического сопротивления еще больше уменьшается, а значит - и удельное энергопотребление.

Здесь профилированной поверхностью понимают поверхность, имеющую по меньшей мере одно углубление и/или возвышение, расположенное хаотически или простирающееся в поперечном направлении, в продольном направлении или в любом другом желательном направлении катодного блока, таком как, например, в направлении, идущем под острым или тупым углом к продольному направлению, причем углубление или возвышение, в разграничение с поверхностной шероховатостью, если рассматривать поперек поверхности катодного блока, имеет по меньшей мере глубину или высоту 0,05 мм, а предпочтительно 0,5 мм. При этом упомянутое по меньшей мере одно углубление и/или возвышение может ограничиваться исключительно верхним слоем или же упомянутое по меньшей мере одно углубление и/или возвышение может простираться в основной слой. Предпочтительно, упомянутое по меньшей мере одно углубление и/или возвышение простирается исключительно в верхнем слое.

В рамках настоящего изобретения под углублением понимают выемку, направленную вовнутрь от поверхности катодного блока, а термин "возвышение" означает выступ, направленное наружу от поверхности катодного блока. Например, в случае прямоугольных выемок или выступов, одинаковой глубины или высоты, все может зависеть от наблюдателя, рассматриваются ли они как углубления или возвышения. Формулировка "углубление и/или возвышение" предназначена для принятия во внимание этой неоднозначности между терминами "углубление" и "возвышение".

В принципе, упомянутое по меньшей мере одно углубление и/или возвышение может иметь любую желательную геометрию, если смотреть в поперечном направлении катодного блока. Как пример, упомянутое по меньшей мере одно углубление или возвышение может быть выполнено выпуклым, вогнутым или многоугольным, например, трапецеидальной, треугольной, прямоугольной или квадратной формы, если смотреть в поперечном направлении катодного блока.

Для того, чтобы исключить или по меньшей мере значительно уменьшить волнообразование во время работы катодного блока согласно изобретению при раствор-расплавном электролизе оксида алюминия в расплаве криолита, и для того, чтобы резко уменьшить высоту любых возможно образующихся волн, в развитие замысла изобретения предложено, что, если профилирование поверхности включает в себя по меньшей мере одно углубление, то отношение глубины к ширине упомянутого по меньшей мере одного углубления составляет 1:3-1:1, а предпочтительно 1:2-1:1.

Хорошие результаты получаются, в частности, когда глубина упомянутого по меньшей мере одного углубления составляет 10-90 мм, предпочтительно 40-90 мм, а особенно предпочтительно 60-80 мм, такая как, например, примерно 70 мм.

Согласно дополнительному предпочтительному варианту реализации ширина упомянутого по меньшей мере одного углубления составляет 100-200 мм, особенно предпочтительно 120-180 мм, а еще более предпочтительно 140-160 мм, такая как, например, примерно 150 мм.

В принципе, возможно, что упомянутое по меньшей мере одно углубление простирается только местами, если смотреть в продольном направлении катодного блока. Однако предпочтительно, чтобы упомянутое по меньшей мере одно углубление простиралось по всей длине катодного блока, чтобы достигнуть эффекта уменьшения или полного уменьшения волнообразования жидкого алюминия. Однако возможно, что глубина и/или ширина упомянутого по меньшей мере одного углубления изменяется по длине катодного блока. Подобным образом, возможно, что геометрическая форма также изменяется по длине катодного блока.

Если профиль поверхности включает в себя по меньшей мере одно возвышение, то также предпочтительнее для того, чтобы исключить или по меньшей мере намного уменьшить волнообразование во время работы катодного блока согласно изобретению при раствор-расплавном электролизе оксида алюминия в расплаве криолита, и для того чтобы резко уменьшить высоту любых возможно образующихся волн, чтобы отношение высоты к ширине упомянутого по меньшей мере одного возвышения составляло 1:2-2:1, а предпочтительно примерно 1:1.

Хорошие результаты получаются, в частности, когда высота упомянутого по меньшей мере одного возвышения составляет 10-150 мм, предпочтительно 40-90 мм, а особенно предпочтительно 60-80 мм, такая как, например, примерно 70 мм.

Согласно еще одному предпочтительному варианту реализации ширина упомянутого по меньшей мере одного возвышения составляет 50-150 мм, особенно предпочтительно 55-100 мм, а еще более предпочтительно 60-90 мм, такая как, например, примерно 75 мм.

В принципе, возможно, что упомянутое по меньшей мере одно возвышение простирается только местами, если смотреть в продольном направлении катодного блока. Однако предпочтительно, чтобы упомянутое по меньшей мере одно возвышение простиралось по всей длине катодного блока для достижения эффекта уменьшения или полного уменьшения волнообразования жидкого алюминия. Однако возможно, что высота и/или ширина упомянутого по меньшей мере одного возвышения изменяется по длине катодного блока. Подобным образом, возможно, что также изменяется геометрическая форма возвышения по длине катодного блока.

Если профилирование поверхности включает и по меньшей мере одно углубление, и по меньшей мере одно возвышение, то отношение ширины упомянутого по меньшей мере одного углубления к ширине упомянутого по меньшей мере одного возвышения составляет предпочтительно 4:1-1:1, такое как, например, примерно 2:1.

Для того чтобы при проведении раствор-расплавного электролиза наверняка избежать осаждения содержащегося в расплаве шлама в профилированной структуре поверхности катодного блока, предлагается в развитие замысла изобретения исключить какие-либо угловатые и особенно прямоугольные участки в профилированной поверхности. Если, например, выбирают по существу прямоугольное поперечное сечение упомянутого по меньшей мере одного углубления и/или возвышения, то согласно предпочтительному варианту реализации настоящего изобретения предпочтительно закруглять прямоугольные участки. Радиус кривизны этих закруглений может составлять, например, 5-50 мм, предпочтительно 10-30 мм, а особенно предпочтительно примерно 20 мм. Для того чтобы исключить острые кромки, в принципе допустимы любые желательные геометрические формы, которые подпадают под термин "закругление".

Настоящее изобретение не ограничено по числу углублений или возвышений в катодном блоке. Хорошие результаты получаются, например, когда катодный блок имеет в своем поперечном направлении 1-3 углубления, а предпочтительно 2 углубления.

Согласно дополнительному, еще более предпочтительному варианту реализации настоящего изобретения основной слой состоит из смеси графита и связующего, такого как карбонизированный пек, на по меньшей мере 80% вес., предпочтительно - на по меньшей мере 90% вес., особенно предпочтительно - на по меньшей мере 95% вес., еще более предпочтительно - на по меньшей мере 99% вес., а наиболее предпочтительно - полностью (графитовое катодное тело). Такой основной слой имеет подходяще низкое удельное электрическое сопротивление и достаточно высокую удельную теплопроводность. При этом такая смесь предпочтительно состоит из 70-95% вес. графита и 5-30% вес. связующего, а особенно предпочтительно - 80-90% вес. графита и 10-20% вес. связующего, так, например, из 85% вес. графита и 15% вес. карбонизированного пека.

Предпочтительно, как верхняя сторона основного слоя, так и нижняя сторона верхнего слоя, а поэтому и граница раздела между основным слоем и верхним слоем выполнены плоскими. Хотя это и не является предпочтительным, что между основным слоем и верхним слоем может быть предусмотрен промежуточный слой, который выполнен, например, таким же, как и верхний слой, за исключением того, что промежуточный слой имеет более низкую концентрацию твердого материала, чем верхний слой.

В развитие замысла изобретения предлагается, что основной слой имеет вертикальное электрическое удельное сопротивление при 950°C 13-18 Ом·мкм, а предпочтительно 14-16 Ом·мкм. Это соответствует вертикальным электрическим удельным сопротивлениям при комнатной температуре 14-20 Ом·мкм и 16-18 Ом·мкм.

Еще одним объектом настоящего изобретения является катод, который содержит по меньшей мере один описанный выше катодный блок, при этом катодный блок имеет на противоположной верхнему слою стороне основного слоя по меньшей мере один паз, причем в этом по меньшей мере одном пазу предусмотрена по меньшей мере одна токопроводящая шина для того, чтобы подавать ток к катоду во время электролиза.

Для того чтобы прочно прикрепить упомянутую по меньшей мере одну токопроводящую шину к катодному блоку, и для того чтобы исключить повышающие электросопротивление полые пространства между токопроводящей шиной и катодным блоком, еще предпочтительней, чтобы упомянутая по меньшей мере одна токопроводящая шина по меньшей мере местами, а особенно предпочтительно - по всему периметру имела оболочку из чугуна. Эта оболочка может быть получена путем того, что упомянутую по меньшей мере одну токопроводящую шину вставляют в паз катодного блока и затем в промежуток между токопроводящей шиной и ограничивающими паз стенками заливают чугун.

Еще одним объектом настоящего изобретения является применение описанного выше катодного блока или описанного выше катода для проведения раствор-расплавного электролиза с целью получения металла, такого как, в частности, алюминий.

Предпочтительно, катодный блок или катод применяют для проведения раствор-расплавного электролиза с расплавом криолита и оксида алюминия для получения алюминия, причем раствор-расплавный электролиз особенно предпочтительно проводят как процесс Холла-Эру.

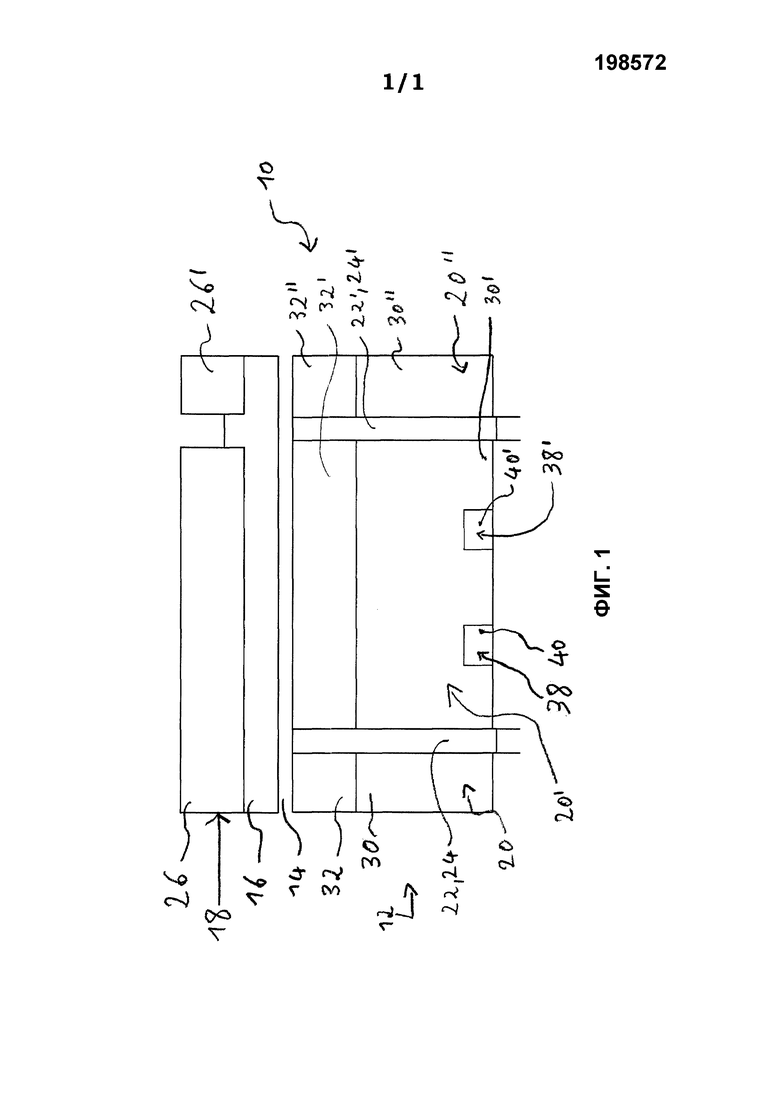

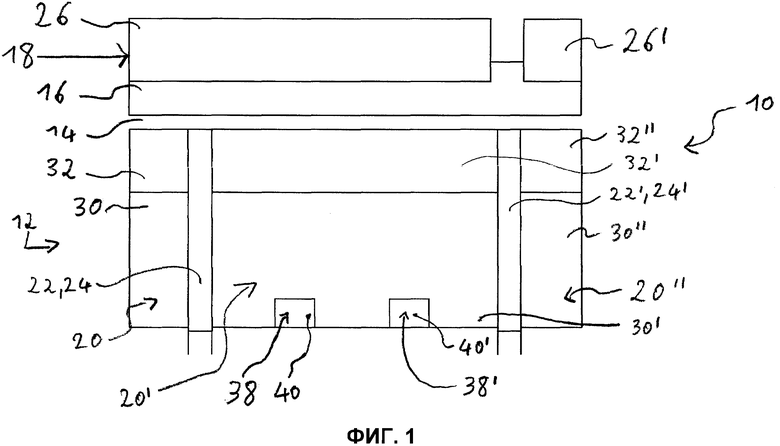

Ниже настоящее изобретение описывается исключительно в качестве примера на основе преимущественных вариантов реализации и со ссылкой на прилагающийся чертеж.

На этом чертеже:

Фиг.1 показывает схематичный поперечный разрез фрагмента алюминиевого электролизера, который включает в себя катодный блок согласно примеру реализации настоящего изобретения.

На фиг.1 показан поперечный разрез фрагмента алюминиевого электролизера 10 с катодом 12, который одновременно образует дно ванны для полученного во время работы электролизера 10 алюминиевого расплава 14 и для расположенного над алюминиевым расплавом 14 расплава 16 криолита-оксида алюминия. Анод 18 электролизера 10 находится в контакте с расплавом 16 криолита-оксида алюминия. Сбоку образованная нижней частью алюминиевого электролизера 10 ванна ограничена не показанной на фигуре 1 футеровкой из углерода и/или графита.

Катод 12 включает в себя множество катодных блоков 20, 20', 20", которые в каждом случае соединены друг с другом посредством набивной массы 24, 24', введенной в расположенный между катодными блоками 20, 20', 20" стык 22, 22' для набивной массы. Подобным образом, анод 18 включает в себя множество анодных блоков 26, 26', причем анодные блоки 26, 26', каждый, приблизительно вдвое шире и приблизительно наполовину короче катодных блоков 20, 20', 20". При этом анодные блоки 26, 26' размещены над катодными блоками 20, 20', 20" таким образом, что в каждом случае один анодный блок 26, 26' перекрывает по ширине два расположенных рядом друг с другом катодных блока 20, 20', 20", и в каждом случае один катодный блок 20, 20', 20" перекрывает по длине два расположенных рядом друг с другом анодных блока 26, 26'.

Каждый катодный блок 20, 20', 20" состоит из нижнего основного слоя 30, 30', 30" и расположенного над ним и прочно связанного с ним верхнего слоя 32, 32', 32". Границы раздела между основными слоями 30, 30', 30" и верхними слоями 32, 32', 32" являются плоскими. В то время как основные слои 30, 30', 30" катодных блоков 20, 20', 20", каждый, имеют структуру графитового материала, а именно, состоят из графитного углерода, содержащего искусственный или природный графит и карбонизированный связующий пек, верхние слои 32, 32', 32", каждый, состоят из содержащего диборид титана углероднокерамического композиционного материала, который содержит 20% вес. диборида титана, аморфный углерод, а именно антрацит, и карбонизированный пек в качестве связующего. Содержащийся в верхних слоях 32, 32', 32" диборид титана имеет средневзвешенный по объему размер частиц (d3,50), определенный с помощью статического светорассеивания в соответствии с международным стандартом ISO 13320-1, 15 мкм, размер d3,90 частиц 27 мкм и размер d3,10 частиц 4 мкм.

Каждый катодный блок 20, 20', 20" имеет ширину 650 мм и общую высоту 550 мм, причем каждый из основных слоев имеет высоту 450 мм, а каждый из верхних слоев имеет высоту 100 мм. Расстояние между анодными блоками 26, 26' и катодными блоками 20, 20', 20" составляет от приблизительно 200 до приблизительно 350 мм, причем расположенный между ними слой расплава 16 криолита-оксида алюминия имеет толщину приблизительно 50 мм, а расположенный под ним слой алюминиевого расплава 14, подобным образом, имеет толщину от приблизительно 150 до приблизительно 300 мм.

Наконец, каждый катодный блок 20, 20', 20" включает в себя два паза 38, 38' на своей нижней стороне, каждый с прямоугольным, а именно по существу прямоугольным поперечным сечением, при этом в каждом пазу 38, 38' соответственно размещена стальная токопроводящая шина 40, 40', подобным образом имеющая прямоугольное или по существу прямоугольное поперечное сечение. При этом промежутки между токопроводящими шинами 40, 40' и ограничивающими пазы 38, 38' стенками заполнены чугуном (не показано), в результате чего токопроводящие шины 40, 40' прочно соединены с ограничивающими пазы 38, 38' стенками. Предпочтительно, как пазы 38, 38', так и углубления 34, 34' на верхней стороне верхних слоев 32, 32', 32" создают во время процесса формования, а точнее, например, с помощью вибрационных пресс-форм и/или штампов.

Перечень условных обозначений

10 - Алюминиевый электролизер

12 - Катод

14 - Алюминиевый расплав

16 - Расплав криолита-оксида алюминия

18 - Анод

20, 20', 20" - Катодный блок

22, 22' - Стык для набивной массы

24, 24' - Набивная масса

26, 26' - Анодный блок

30, 30', 30" - Основной слой

32, 32', 32" - Верхний слой

38, 38' - Паз

40, 40' - Токопроводящая шина.

Изобретение относится к катодному блоку и катоду алюминиевого электролизера. Катодный блок для алюминиевого электролизера содержит основной слой из графита и расположенный на нем верхний слой, выполненный из углеродного композиционного материала, содержащего от 15 до менее чем 50 вес.% твердого материала с температурой плавления по меньшей мере 1000°C и имеющий толщину от 50 до 400 мкм. Раскрыт также катод, содержащий упомянутый катодный блок, и применение упомянутого катода для электролиза металла, в частности алюминия. Обеспечивается повышение срока службы катодного блока и катода. 3 н. и 18 з.п. ф-лы, 1 ил.

1. Катодный блок для алюминиевого электролизера с основным слоем и с верхним слоем, при этом основной слой содержит графит, а верхний слой содержит углеродный композиционный материал, содержащий от 15 до менее чем 50 вес.% твердого материала с температурой плавления по меньшей мере 1000°С, причем верхний слой имеет толщину от 50 до 400 мм.

2. Катодный блок по п. 1, отличающийся тем, что содержащийся в верхнем слое твердый материал имеет измеренную в соответствии с DIN EN 843-4 твердость по Кнупу по меньшей мере 1000 Н/мм2, предпочтительно, по меньшей мере 1500 Н/мм2, особенно предпочтительно, по меньшей мере 2000 Н/мм2, и более предпочтительно по меньшей мере 2500 Н/мм2.

3. Катодный блок по п. 2, отличающийся тем, что содержащийся в верхнем слое твердый материал выбран из группы, состоящей из диборида титана, диборида циркония, диборида тантала, карбида титана, карбида бора, карбонитрида титана, карбида кремния, карбида вольфрама, карбида ванадия, нитрида титана, нитрида бора, нитрида кремния и любых химических комбинаций и/или смесей двух или более из вышеупомянутых соединений.

4. Катодный блок по п. 3, отличающийся тем, что содержащийся в верхнем слое твердый материал имеет мономодальное распределение частиц по размерам, при этом средневзвешенный по объему размер частиц (d3,50), определенный статическим светорассеиванием в соответствии с ISO 13320-1, составляет 10-20 мкм, предпочтительно 12-18 мкм, а особенно предпочтительно 14-16 мкм.

5. Катодный блок по п. 3, отличающийся тем, что содержащийся в верхнем слое твердый материал имеет мономодальное распределение частиц по размерам, при этом средневзвешенный по объему размер частиц (d3,50), определенный статическим светорассеиванием в соответствии с ISO 13320-1, составляет 3-10 мкм, предпочтительно 4-6 мкм.

6. Катодный блок по п. 3, отличающийся тем, что размер d3,90 частиц твердого материала, определенный статическим светорассеиванием в соответствии с ISO 13320-1, составляет 20-40 мкм, предпочтительно 25-30 мкм.

7. Катодный блок по п. 5, отличающийся тем, что размер d3,90 частиц твердого материала, определенный статическим светорассеиванием в соответствии с ISO 13320-1, составляет 10-20 мкм, предпочтительно 12-18 мкм.

8. Катодный блок по п. 3, отличающийся тем, что размер d3,90 частиц твердого материала, определенный статическим светорассеиванием в соответствии с ISO 13320-1, составляет 2-7 мкм, предпочтительно 3-5 мкм.

9. Катодный блок по п. 3, отличающийся тем, что размер d3,10 частиц твердого материала, определенный статическим светорассеиванием в соответствии с ISO 13320-1, составляет 1-3 мкм, предпочтительно 1-2 мкм.

10. Катодный блок по п. 3, отличающийся тем, что твердый материал представляет собой неоксидную титанокерамику, предпочтительно - диборид титана, и имеет распределение частиц по размерам, имеющее значение разброса, рассчитанное в соответствии со следующим уравнением:

Разброс = (d3,90-d3,10)/d3,50,

от 0,65 до 3,80, предпочтительно от 1,00 до 2,25.

11. Катодный блок по п. 3, отличающийся тем, что твердый материал содержит по меньшей мере 80 вес.%, предпочтительно, по меньшей мере 90 вес.%, особенно предпочтительно, по меньшей мере 95 вес.%, еще более предпочтительно по меньшей мере 99 вес.%, наиболее предпочтительно 100 вес.% неоксидной титанокерамики, причем предпочтительно диборида титана.

12. Катодный блок по п. 11, отличающийся тем, что верхний слой содержит 15-40 вес.%, предпочтительно 15-30 вес.% твердого материала с температурой плавления по меньшей мере 1000°С.

13. Катодный блок по п. 12, отличающийся тем, что верхний слой содержит от 85 до более чем 50 вес.%, предпочтительно, от 85 до 60 вес.%, особенно предпочтительно от 85 до 70 вес.% углерода.

14. Катодный блок по п. 13, отличающийся тем, что углерод является аморфным углеродом, графитом или смесью из аморфного углерода и графита.

15. Катодный блок по п. 14, отличающийся тем, что углерод является аморфным углеродом или смесью 10-99 вес.%, особенно предпочтительно 30-95 вес.%, и более предпочтительно 60-90 вес.% аморфного углерода, а остальное - графит.

16. Катодный блок по п. 15, отличающийся тем, что верхний слой имеет вертикальное удельное электрическое сопротивление при 950°С 20-32 Ом·мкм, предпочтительно 22-28 Ом·мкм.

17. Катодный блок по п. 16, отличающийся тем, что толщина верхнего слоя составляет 1-50%, предпочтительно 5-40%, особенно предпочтительно 10-30%, и более предпочтительно 15-25% общей высоты катодного блока.

18. Катодный блок по п. 17, отличающийся тем, что основной слой на по меньшей мере 80 вес.%, предпочтительно - на по меньшей мере 90 вес.%, особенно предпочтительно - на по меньшей мере 95 вес.%, более предпочтительно - на по меньшей мере 99 вес.%, и наиболее предпочтительно - полностью состоит из графита и связующего.

19. Катодный блок по п. 18, отличающийся тем, что основной слой имеет вертикальное удельное электрическое сопротивление при 950°С 13-18 Ом·мкм, предпочтительно 14-16 Ом·мкм.

20. Катод, содержащий по меньшей мере один катодный блок по любому из пунктов 1-19, в котором катодный блок имеет на противоположной верхнему слою стороне основного слоя по меньшей мере один паз, причем в этом по меньшей мере одном пазу предусмотрена по меньшей мере одна токопроводящая шина для подачи тока к катоду во время электролиза.

21. Применение катодного блока по любому из пп. 1-19 для проведения раствор-расплавного электролиза для получения металла, в частности алюминия.

Авторы

Даты

2016-05-20—Публикация

2012-02-06—Подача