(21)4118696/31-26

(22)11.06.86

(46) 07.05.88. Бюл. № 17

(71)Институт газа АН УССР

(72)В.М.Дмитриев, В.В.Троценко, Н.И.Сульжик и В.Н.Александров (53) 66.041.544:665.63 (088.8)

(56) Степанов А.В. Производство низших олефинов. - Киев: Наукова , 1978, с.102.

Патент США № 3274978, кл. 122-356, 1966.

(54) ПИРОЛИЗНАЯ ПЕЧЬ (57) Изобретение относится к термическому крекингу и пиролизу нефтяного сырья и может быть использовано в нефтехимической промьшшенности для получения низших олефинов, например этилена, пиролизом углеводородного сьфья, и позволяет повысить выход низших олефинов и снизить коксообра- зование. Пиролизная печь содержит радиантную камеру и размещенную над ней конвективную камеру, В центре

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Пиролизная печь | 1989 |

|

SU1778145A1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Пиролизная печь | 1988 |

|

SU1717618A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

is

оа со 00

00

4

Фиг.

радиантной камеры вертикально в один ряд установлены секции реакгуюнного змеевика (РЗ), а в центре конвективной камеры - секции конвективного змеевика. Между секциями конвективного змеевика установлены сепараторы с патрубком (П) входа парожидкостной смеси и П выхода паровой и жидкой фаз, П входа парожидкостнор смеси соединен, с предыдуш,ей секцией конвективного змеевика, П выхода жидкой

Изобретение относится к крекингу и пиролизу нефтяного сырья, к трубчатым печам пиролиза и может быть использовано в нефтехимической про- мьшшенности для получения низших оле финов, например этилена, пиролизом углеводородного сырья.

Цель изобретения - увеличение выхода низших олефинов и снижение кок- сообразования при пиролизе широких нефтяных фракций..

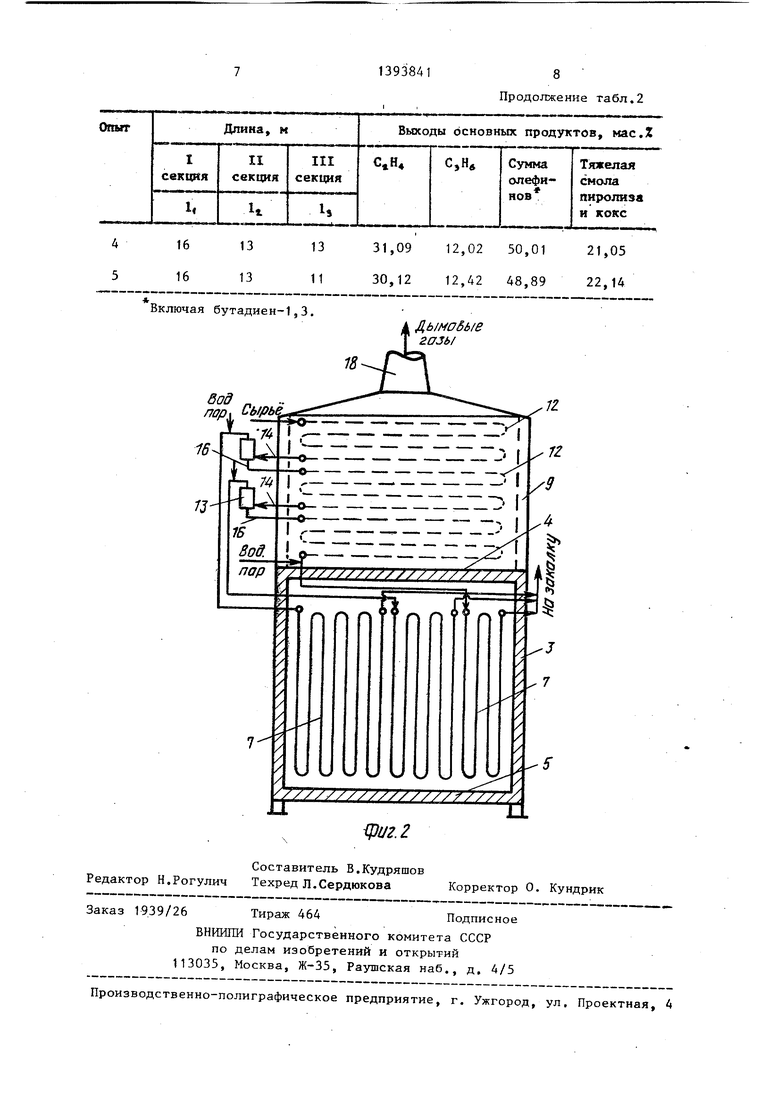

На фиг. 1 представлена печь, поперечный разрез; на фиг. 2 - то же, продольный разрез.

Пиролизная печь содержит боковые стены 1,. установленные на них радиа- ционные горелки 2, торцовые стены 3, потолочные и подовые перекрытия 4 и 5, образующие радиантную камеру 6, в центре которой вдоль боковых стен 1 вертикально в один ряд, образуя экран двустороннего облучения, установлены секции реакционного змеевика 7, имеющие различную длину. Длина секции изменяется взависимости от порядкового номера секции и опреде- .ляется из выражения

-

П

о,п

(1)

1,

- длина п-й секции реакцкюн- 30

ного змеевика, м| , - длина первой секции реакционного змеевика, м (определяется экспериментально) ; 35 П - порядковый номер секции реакционного змеевика.

фазы - с последующей его секцией, а П выхода паровой фазы и последняя секция конвективного змеевика соединены с пароподводящими трубами и с соответствующими секциями РЗ, длина каждой из которых удовлетворяет выражению: 1 ., , м, где 1 - дина секции РЗ, м| 1, - длина первой секции РЗ, определяемая экспериментально, м; П - порядковый номер секции РЗ. 2 табл.,2 ил.

Над радиантной камерой 6 расположена образованная боковьгми 8 и торцовыми 9 стенами конвективная камера 10, соединенная с дымоходом 1К В центре конвективной камеры 10 последовательно по ее высоте размещены секции конвективного змеевика 12, имеющие одинаковую длину. Число секций конвективного змеевика равно числу секций реакционного змеевика. Между секциями конвективного змеевика 12 установлены сепараторы 13, имеющие патрубок 14 входа парожидкост- ной смеси и патрубки выхода паровой 15 и жидкой 16 фаз. Входные патрубки 14 сепараторов 13 соединены с предыдущими секциями конвективного змеевика 12, выходные патрубки 16 жидкой фазы - с последующими секциями конвективного змеевика 12, а выходные патрубки 15 паровой фазы - с паро- подводяпщми трубами 17 и соответствующими секциями реакционного .змеевика 7 о Последняя секция конвективного змеевика 12 непосредственно соединена с пароподводящей трубой 17 и последней секцией реакционного змеевика 7. Над конвективной камерой 10 установлена дымовая труба 18.

Пиролизная печь может содержать практически любое число секций конвективного и реакционного змеевиков, однако оптимальное их число составляет 3-5: при числе секции менее 3 фракции,на которые разделяется сы- рье, получаются слишком широкими, в результате чего теряется положительный эффект изобретения; при числе

секций более 5 значительно усложняется конструкция печи и увеличивается ее металлоемкость.

С увеличением порядкового номера секции ее длина уменьшается, так как в ней пиролизуется более тяжелая фракция, что обуславливает требуемое меньшее время контакта, Пррядко- вые номера секций реакционного змеевика 7 соответствуют порядковым номерам секций конвективного змеевика 12, с которыми они соединены, при этом порядковые номера секций конвективного змеевика возрастают по ходу сырья: самая верхняя имеет порядковый номер 1, самая нижняя - порядковый номер 3.

Печь работает следующим образом.

Сырье (широкую нефтяную фракцию) при 20-30° С подают в первую секцию конвективного змеевика 12 и за счет тепла отходящих дымовых газов нагревают его до 50-70°С. В результате нагрева происходит частичное испарение сырья. Образовавшуюся парожид- костную смесь подают через патрубок 14 в сепаратор 13, где ее разделяют на паровую и жидкую фазы. На выходе из сепаратора паровую фазу смешивают с требуемым количеством водяного пара, поступающего из пароподводящей Трубы 17, и подают на пиролиз в первую секцию реакционного змеевика 7. Жидкую фазу из,сепаратора 13 через патрубок 16 направляют в следующую секцию конвективного змеевика 12, вновь нагревают до 30-40 С, и процесс разделения повторяется. Самую высококипящую узкую фракцию сырья (после последнего сепаратора 13) подают в последнюю секцию конвективного змеевика 12, испаряют, смешивают с оптимальным количеством водяного пара, поступающего через пароподво- дящую трубу 17, и направляют на пиролиз в последнюю секцию реакционного .змеевика 7. По мере увеличения порядкового номера секций реакционного змеевика 7 их длина уменьшается в соответствии с формулой, т.е. по мере утяжеления фракции время контакта при ее разложении снижается. На выходе из секций реакционного змееви ка 7 продукты пиролиза направляют в общий коллектор, а затем - в закалоч но-испарительньш аппарат (не показан

Топливный газ подают в радиационные горелки 2 и сжигают на поверхнос

10

5

0

5

0

5

0

5

0

5

ти горелочного камня, при этом раскаленные боковые стены 1 радиантной камеры служат источником лучистой энергии. Дымовые газы температурой 1100- 1200 С за счет конвекции и радиации отдают часть тепла поверхности нагрева реакционного змеевика 7, а затем направляют в конвективную камеру 10, где отдавая тепло на нагрев и испарение сырья, они охлаждаются до 200 - 300 С. После этого дымовые газы направляют в дымовую трубу 18 и выбрасывают в атмосферу. Сьфье и дымовые газы движутся противотоком, т.е. первая секция конвективного змеевика 12 расположена в самой низкотемпературной зоне конвективной камеры 10, а последняя - в самой высокотемпературной зоне.

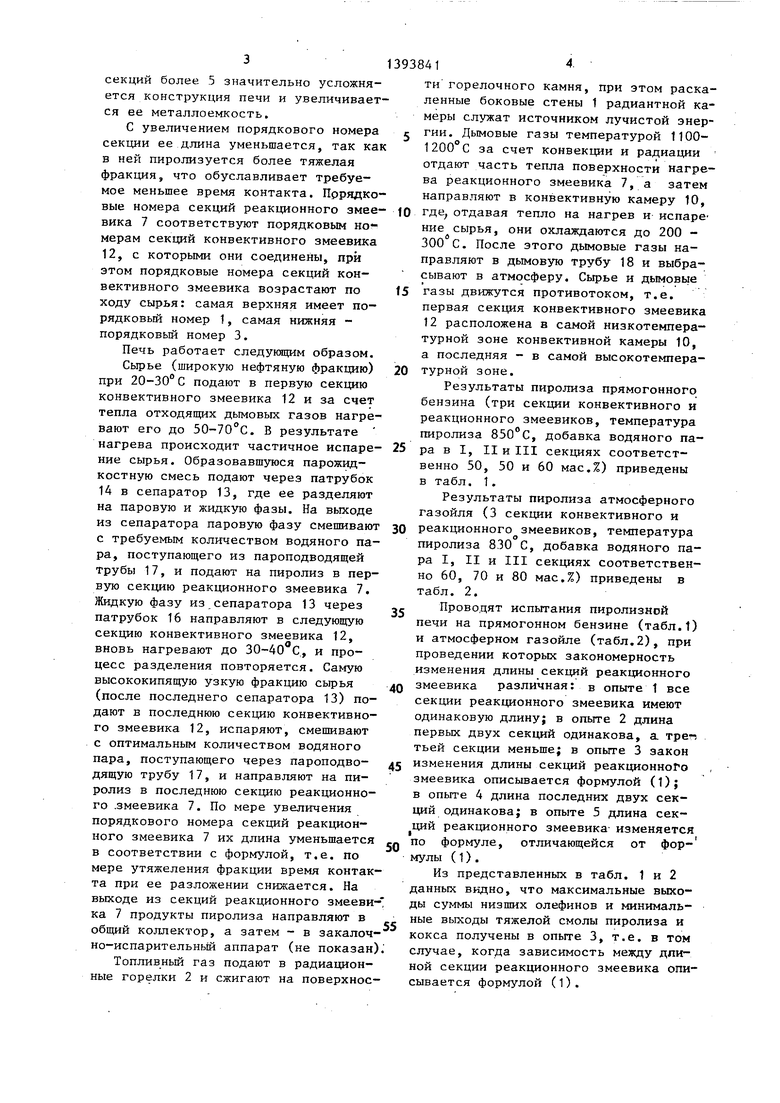

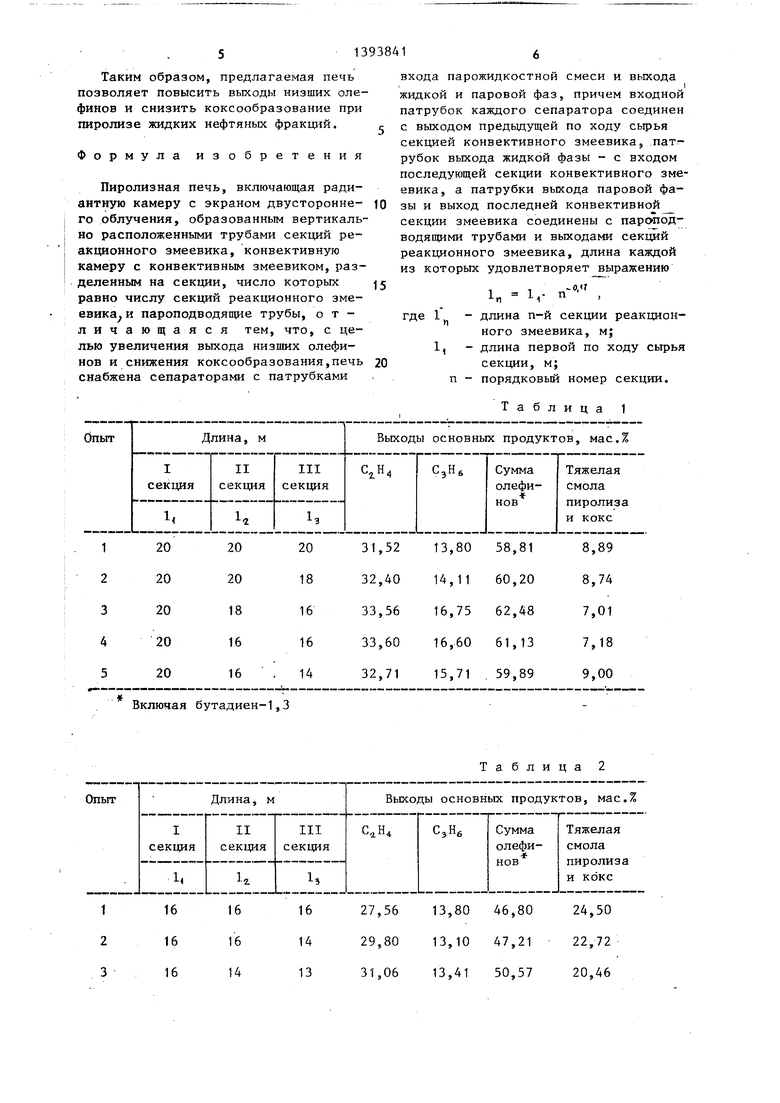

Результаты пиролиза прямогонного бензина (три секции конвективного и реакционного змеевиков, температура пиролиза 850°С, добавка водяного пара в I, II и III секциях соответственно 50, 50 и 60 мас.%) приведены в табл. 1.

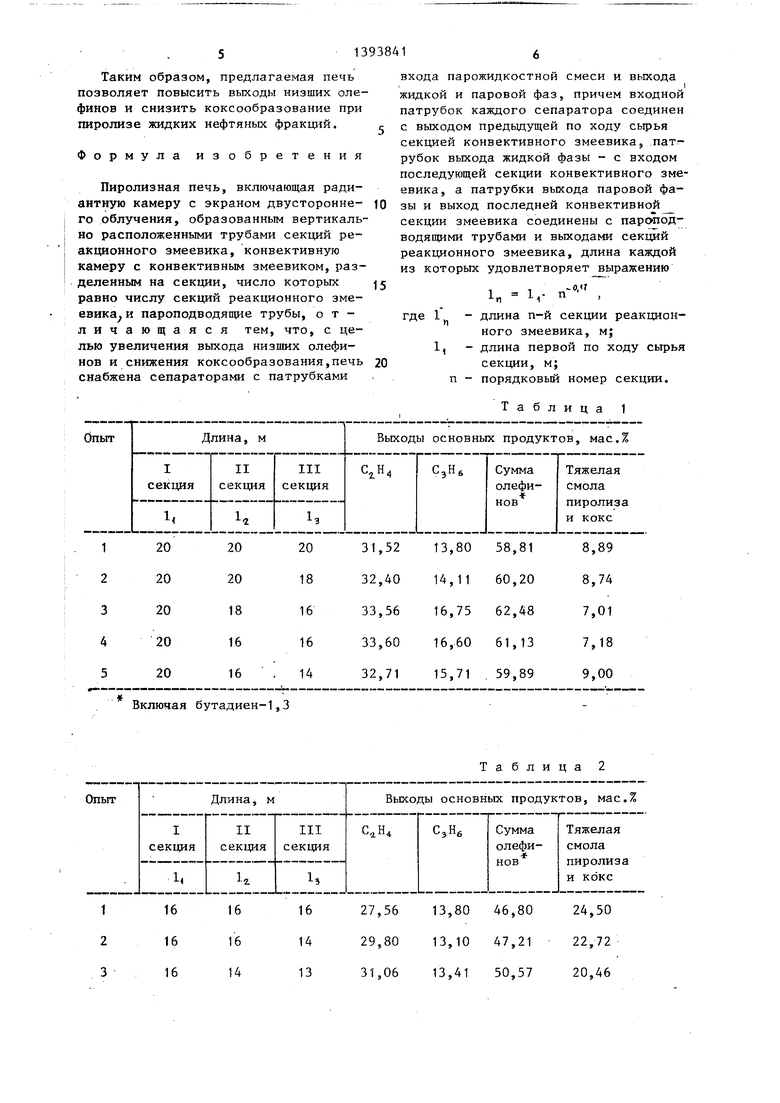

Результаты пиролиза атмосферного газойля (3 секции конвективного и реакционного змеевиков, температура пиролиза 830 С, добавка водяного пара I, II и III секциях соответственно 60, 70 и 80 мас.%) приведены в табл. 2.

Проводят испытания пиролизной печи на прямогонном бензине (табл.1) и атмосферном газойле (табл.2), при проведении которых закономерность изменения длины секций реакционного змеевика различная: в опыте 1 все секции реакционного змеевика имеют одинаковую длину; в опыте 2 длина первых двух секций одинакова, а треч тьей секции меньше; в опыте 3 закон изменения длины секций реакционного змеевика описывается формулой (1); в опыте 4 длина последних двух секций одинакова; в опыте 5 длина секций реакционного змеевика- изменяется по формуле, отличающейся от фор- мулы (1).

Из представленных в табл. 1 и 2 данных видно, что максимальные выходы суммы низших олефинов и минимальные выходы тяжелой смолы пиролиза и кокса получены в опыте 3, т.е. в том случае, когда зависимость между дпи- ной секции реакционного змеевика описывается формулой (1).

Таким образом, предлагаемая печь позволяет повысить выходы низших оле- финов и снизить коксообразование при пиролизе жидких нефтяных фракций.

Формула изобретения

Пиролизная печь, включающая ради- антную камеру с экраном двусторонне- го облучения, образованным вертикально расположенными трубами секций реакционного змеевика, конвективную камеру с конвективным змеевиком, разделенным на секции, число которых равно числу секций реакционного зме- евика и пароподводящие трубы, отличающаяся тем, что, с целью увеличения выхода низших олефи- нов и снижения коксообразования,печь снабжена сепараторами с патрубками

входа парожидкостной смеси и выхода

I жидкой и паровой фаз, причем входной

патрубок каждого сепаратора соединен с выходом предьщущей по ходу сьфья секцией конвективного змеевика, пат:- рубок выхода жидкой фазы - с входом последующей секции конвективного змеевика, а патрубки выхода паровой фазы и выход последней конвективной секции змеевика соединены с паропод- водящими трубами и выходами секций реакционного змеевика, длина каждой из которых удовлетворяет выражению

1п

где 1 - длина п-й секции реакционного змеевика, MJ 1, - длина первой по ходу сырья

секции, м; п - порядковый номер секции.

Таблиц

вод „

Шрл СЫРЬ

16

/J

1393841

8

Продолжение табл.2

Авторы

Даты

1988-05-07—Публикация

1986-06-11—Подача