Уровень техники

Изобретение относится к изготовлению деталей из композиционного материала, содержащего в качестве наполнителя волокна, связанные матрицей, причем эти детали должны осуществлять локальную передачу усилий, в частности, такие детали как передние рамы гондолы авиационного двигателя, балки реверса тяги гондолы и кронштейны силовых цилиндров и т.д.

Примеры применения изобретения относятся к деталям, которые могут локально подвергаться действию механических нагрузок, в частности, за пределами плоскости или плоскостей сопротивления главного корпуса детали, и к деталям, на которые могут действовать усилия расплющивания, и, в целом, к деталям, предназначенным для передачи усилия на крепление.

На фиг. 8 представлен пример детали 10 из композиционного материала, которая может локально подвергаться механическим нагрузкам, причем эта деталь 10 содержит главный корпус, соответствующий в данном случае обшивке 11 крыла самолета, и Т-образный элемент 12 жесткости, закрепленный на обшивке 11. Оба компонента детали 10, то есть обшивка 11 крыла самолета и элемент 12 жесткости выполнены в виде структуры из непрерывных волокон, полученной, например, посредством драпировки или двухмерного тканья, при этом волокна структуры предварительно пропитаны термореактивной смолой. Соединение меду элементом 12 жесткости и обшивкой 11 осуществляют посредством совместного прокаливания, при этом предварительно пропитанные волокнистые заготовки элемента жесткости и обшивки прижимают друг к другу во время термической обработки в сушильном шкафу или автоклаве.

Однако, несмотря на соединение между обшивкой 11 и элементом 12 жесткости, последний имеет низкую прочность по отношению к усилиям отрыва, показанным стрелкой Е на фиг. 8. Действительно, на уровне соединения между элементом 12 жесткости и обшивкой 11 деталь 10 имеет ослабленную зону Zf, соответствующую зоне, в которой элемент 12 жесткости имеет большой радиус кривизны по отношению к поверхности обшивки 11, на которой он приклеен. Эта зона Zf, которая содержит много смолы и не имеет волокон, ослабляет соединение между элементом жесткости и обшивкой, в частности, по отношению к усилиям отрыва, действующим на элемент жесткости.

Таким образом, существует потребность в разработке решения, позволяющего путем соединения компонентов получать детали из композиционного материала сложной геометрической формы, которые не имеют ослабленных зон на уровне поверхности соединения между компонентами детали.

Раскрытие изобретения

Изобретением предложен способ изготовления детали из композиционного материала, включающий в себя следующие этапы, на которых:

- производят предварительное прессование по определенной форме смеси первой термореактивной смолы с длинными штапельными волокнами для получения первой заготовки,

- производят предварительную термическую обработку первой заготовки до стадии промежуточного преобразования первой термореактивной смолы, соответствующего затвердеванию указанной первой смолы,

- первую заготовку соединяют со второй заготовкой, содержащей волокнистую структуру из непрерывных волокон, пропитанных второй термореактивной смолой,

- осуществляют полимеризацию первой и второй заготовок для получения детали из композиционного материала, содержащей корпус из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные органической матрицей, и имеющей часть из композиционного материала, содержащего в качестве наполнителя длинные штапельные волокна, связанные органической матрицей.

Таким образом, используя смесь длинных штапельных волокон и термореактивной смолы, можно выполнить один или несколько компонентов детали из композиционного материала, имеющих сложные геометрические формы и идеально адаптирующихся к геометрии других компонентов детали, выполненных из непрерывных волокон. Это позволяет получить детали из композиционного материала, образованные соединением компонентов с однородными поверхностями соединения между компонентами. Полученная деталь имеет более высокую механическую прочность, даже если ее первый компонент, выполненный из длинных штапельных волокон, подвергается нагрузкам, действующим в направлении, отличном от плоскости или плоскостей сопротивления второго компонента, выполненного из непрерывных волокон, на котором закреплен первый компонент.

Согласно частному варианту заявленного способа, первая и вторая смолы являются идентичными. В этом случае первую и вторую смолы выбирают по меньшей мере среди смол типа эпоксидных, совместимых с применением с предварительной пропиткой, таких как смолы Hexcel M21, Hexcel 8552, Hexcel M42, Cytec Cycom 977-B, Hexcel M77, смолы типа цианат-эфирной смолы и полибисмалеимидные смолы (BMI).

Согласно другому частному варианту заявленного способа, первая и вторая смолы являются разными. В этом случае каждую из них можно выбирать по меньшей мере среди смол типа эпоксидных, совместимых с применением с предварительной пропиткой, таких как смолы Hexcel M21, Hexcel 8552, Hexcel M42, Cytec Cycom 977-B, Hexcel M77, смолы типа цианат-эфирной смолы и полибисмалеимидные смолы.

Согласно частному варианту применения изобретения для выполнения детали из композиционного материала, подвергающейся действию усилия сплющивания, способ дополнительно содержит этап сверления отверстия в корпусе и в части детали из композиционного материала для прохождения крепежного винта.

Объектом изобретения является также конструктивная деталь, содержащая корпус из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные первой органической матрицей, и по меньшей мере одну часть, содержащую в качестве наполнителя длинные штапельные волокна, связанные второй органической матрицей, при этом указанный часть содержит по меньшей мере одну поверхность, входящую в непрерывный контакт с корпусом детали.

Поскольку поверхность соединения между частью и главным корпусом является однородной и непрерывной (не имеет зоны с высоким содержанием смолы и без волокон на уровне поверхности соединения и непрерывного контакта между двумя компонентами вдоль всей поверхности соединения), часть может подвергаться механическим нагрузкам и усилиям сплющивания без риска разрыва соединения между частью и корпусом, даже если нагрузки действуют на деталь в направлении, отличном от плоскости или плоскостей сопротивления корпуса, которые определены ориентацией его наполнителя в виде непрерывных волокон.

Согласно частному варианту заявленной детали, первая и вторая органические матрицы выполнены из одинаковой термореактивной смолы.

Согласно другому частному варианту заявленной детали, первая и вторая органические матрицы выполнены из разных термореактивных смол.

В случае детали, которая должна локально передавать усилия, часть может образовать часть для приложения усилий.

В альтернативном варианте в случае детали из композиционного материала, подвергающейся действию усилия сплющивания, часть может образовать локальное утолщение корпуса. Это локальное утолщение позволяет локально увеличить сечение детали, чтобы повысить ее сопротивление усилиям сплющивания, но без увеличения общей массы конструкции.

В этом случае корпус и локальное утолщение могут иметь отверстия, совмещенные друг с другом для прохождения крепежного винта. Точно так же, деталь может содержать корпус и два локальных утолщения, каждое из который имеет поверхность непрерывного контакта с разной стороной корпуса детали.

Деталь в соответствии с изобретением может, в частности, соответствовать конструктивной детали летательного аппарата, выбранной по меньшей мере из одной из следующих деталей: передняя рама гондолы авиационного двигателя, балка реверса тяги и кронштейн силовых цилиндров.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов выполнения изобретения, представленных в качестве не ограничительных примеров, со ссылками на прилагаемые чертежи, на которых:

на фиг. 1 схематично показана конструктивная деталь из композиционного материала согласно варианту выполнения изобретения, вид в перспективе.

на фиг. 2 - заготовка части для приложения усилий детали, показанной на фиг. 1, вид в перспективе.

на фиг. 3 – заготовка главного корпуса детали, показанной на фиг. 1, вид в перспективе.

на фиг. 4 - соединение заготовки части для приложения усилий, показанного на фиг. 2, с заготовкой главного корпуса, показанной на фиг. 3, вид в перспективе в разобранном состоянии.

на фиг. 5 - блок-схема этапов, осуществляемых в рамках способа изготовления детали, показанной на фиг. 1, согласно варианту осуществления изобретения.

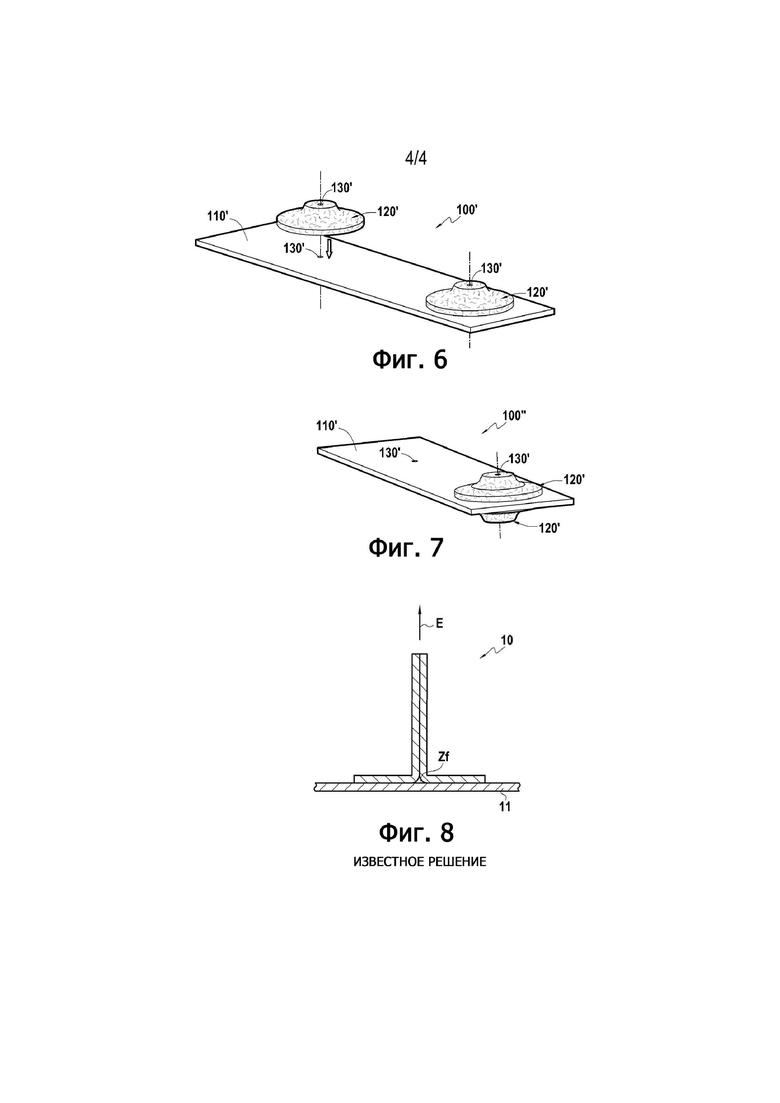

на фиг. 6 – конструктивная деталь из композиционного материала согласно другому варианту выполнения изобретения, вид в перспективе.

на фиг. 7 - конструктивная деталь, показанная на фиг. 6, согласно варианту выполнения, вид в перспективе.

на фиг. 8 - известная деталь из композиционного материала, вид в разрезе.

Осуществление изобретения

Изобретение находит свое общее применение для выполнения деталей из композиционного материала, содержащего в качестве наполнителя волокна, связанные органической матрицей, при этом указанная деталь содержит главный корпус, на котором присутствуют одна или несколько частей, причем каждую из этих частей можно использовать для локального приложения усилий к детали или для осуществления передачи усилий на крепление на другой детали.

На фиг. 1 показана деталь 100, соответствующая указанной во вступлении композитной конструктивной детали и содержащая главный корпус 110, имеющий вытянутую форму, и часть 120, образующую в данном случае часть для приложения усилий. В частности, часть 120 предназначена для локального воздействия на нее механических нагрузок, которые могут действовать в направлениях, отличных от направления плоскости или плоскостей сопротивления главного корпуса, определяемых ориентацией его наполнителя в виде непрерывных волокон. В частности, часть 120 может быть связана с устройством, например, с силовым цилиндром или другой деталью, локально действующей усилиями на деталь 100 на уровне части 120.

Эти два компонента выполнены из композиционного материала, содержащего в качестве наполнителя волокна, связанные органической матрицей. Однако, согласно изобретению и как будет подробно описано ниже, наполнитель главного корпуса 110 представляет собой непрерывные волокна, тогда как наполнитель части 120 для приложения усилий представляет собой длинные штапельные волокна.

Изготовление детали 100 начинается с выполнения заготовки 220 части 120 для приложения усилий (фиг. 2). Заготовку 220 получают посредством предварительного прессования длинных штапельных волокон, предварительно пропитанных термореактивной смолой. Длинные штапельные волокна имеют длину, составляющую от 8 до 100 мм. Волокна могут быть получены из следующих материалов: стекло, углерод, металл, керамика. Волокна можно получать посредством экструзии или протягивания через микрофильеру филамента, разрезанного на части эквивалентной или произвольной длины. В случае углеродных или керамических волокон можно использовать исходный полимер углерода или керамики (начало фильеры), который укладывают на площадку по длине волокон, которую необходимо получить, и подвергают известной термической обработке для получения углеродных или керамических волокон. В случае металлических волокон или стекловолокон их можно вырезать из блока материала. В случае соответствующих материалов волокон их можно получать путем штамповки или прессования однонаправленного полотна или посредством электрического формования на пуансоне в форме.

Длинные штапельные волокна можно предварительно пропитывать термореактивной смолой индивидуально, то есть во время их изготовления, или совместно, пропитывая определенное количество сухих волокон термореактивной смолой.

После предварительной пропитки длинные штапельные волокна предварительно прессуют в пресс-форме в соответствии с конечной формой части 120 для приложения усилий (этап S1).

Предварительно спрессованные по форме волокна затем подвергают предварительной термической обработке (этап S2). Под «предварительной термической обработкой» в данном случае следует понимать термическую обработку термореактивной смолы, позволяющую осуществить промежуточное преобразование термореактивной смолы, соответствующее предварительной полимеризации смолы, которая имеет достаточную твердую фазу для получения заготовки 220, которая может сохранить форму, близкую к конечной геометрической форме части 120 для приложения усилий. Эту предварительную термическую обработку осуществляют посредством нагрева смолы до температуры, обеспечивающей начало полимеризации смолы, и в течение времени, позволяющего удерживать длинные штапельные волокна в их спрессованном состоянии. Уровень обработки, позволяющий получить достаточно жесткую заготовку, зависит от геометрии детали и может составлять от 15% до 50% степени полимеризации.

Затем приступают к изготовлению заготовки 210, которая в дальнейшем должна образовать главный корпус 110 детали 100, при этом начинают с формирования волокнистой структуры, предназначенной для образования наполнителя в виде волокон главного корпуса (этап S3).

В описанном примере волокнистую структуру получают посредством наложения друг на друга слоев непрерывных волокон, которые могут представлять собой однонаправленный волокнистый слой, ткань, оплетку, трикотаж, фетр, полотно и т.д. Кроме того, слои могут быть связаны между собой, например, посредством сшивания, введения нитей или жестких элементов или при помощи технологии изготовления фетра.

Волокнистую структуру можно также получить посредством многослойного переплетения между нитями их непрерывных волокон. Это переплетение осуществляют известным образом при помощи ткацкого станка типа жаккардового станка, на котором располагают пучок нитей основы или прядей в виде множества слоев, при этом нити основы связывают нитями утка. Многослойное переплетение может быть также тканьем с переплетением «интерлок», то есть переплетением тканья, при котором каждый слой нитей утка связывает несколько слоев нитей основы со всеми нитями одного столбца утка, совершающими одинаковое движение в плоскости переплетения. Можно применять также другие типы многослойного переплетения, в частности, описанные в документе WO 2006/136755.

Непрерывные волокна, образующие волокнистую структуру, являются, в частности, жаропрочными волокнами, то есть волокнами из керамики, например, из карбида кремния (SiC), волокнами из углерода и даже волокнами из жаропрочного оксида, например, из глинозема (Al2O3). Волокна могут быть также стекловолокнами или металлическими волокнами. В описанном примере волокнистую структуру реализуют из волокнистых слоев углеродных волокон.

После завершения волокнистую структуру пропитывают термореактивной смолой, затем прессуют по форме для ее доведения до конечной формы главного корпуса и повышения содержания в ней волокон (этап S4, фиг. 3). Согласно версии осуществления заявленного способа, волокнистую структуру, предназначенную для образования наполнителя главного корпуса 110 детали 100, можно изготовить из непрерывных волокон, уже пропитанных смолой, предназначенной для формирования матрицы главного корпуса.

После этого заготовку 220 части 120 для приложения усилий соединяют с заготовкой 210 главного корпуса (этап S5, фиг. 4). Затем осуществляют полимеризацию соединения, то есть завершают полимеризацию смолы заготовки 220 и полимеризацию заготовки 210 (этап S6). Соединение и полимеризацию заготовок можно осуществлять по-разному. Например, заготовку 220 можно прижать к заготовке 210 во время операции формования прессованием заготовки 210, при этом полимеризацию можно осуществить полностью или частично внутри пресс-формы или вне ее, например, в шкафу для термической пост-обработки.

Согласно варианту осуществления, заготовку 220 части 120 для приложения усилий можно присоединить перед пропиткой волокнистой структуры, предназначенной для формирования наполнителя главного корпуса 110. В этом случае заготовка 210 является так называемой «сухой» заготовкой, так как пока не содержит термореактивной смолы, при этом пропитку заготовки 210 и полимеризацию заготовок 210 и 220 можно производить при помощи хорошо известного способа литьевого прессования, называемого RTM («Resin Transfer Molding”). Согласно способу RTM, сухую волокнистую заготовку помещают в специальное место для удержания в положении заготовки 220. Во внутреннее пространство пресс-формы, которая содержит заготовку 210, нагнетают термореактивную смолу. Как правило, в этом внутреннем пространстве устанавливается градиент давления между местом, где нагнетают смолу, и отверстиями для ее удаления, чтобы контролировать и оптимизировать пропитку заготовки смолой. Полимеризацию заготовок 210 и 220 можно производить полностью или частично внутри пресс-формы или вне ее, например, в шкафу для термической пост-обработки.

Под «полимеризацией заготовок» в данном случае следует понимать термическую обработку, позволяющую инициировать цикл поперечного сшивания, обеспечивающий затвердевание (совместное прокаливание) прошедшей предварительную термическую обработку первой смолы заготовки 220 и второй смолы заготовки 210 и, следовательно, получение матрицы композиционного материала детали 100. Во время этого цикла поперечного сшивания на поверхности соединения между первой и второй смолами создаются ковалентные связи, образующие сеть точек равномерного сшивания, придающую механическую прочность этой поверхности соединения.

Получают деталь 100, показанную на фиг. 1, содержащую главный корпус 110, выполненный из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные первой органической матрицей, и часть 120 для локального приложения усилий из композиционного материала, содержащего в качестве наполнителя длинные штапельные волокна, называемые DLF (от “Discontinuous Lob Fiber”), и вторую органическую матрицу.

Поскольку поверхность соединения между частью 120 и главным корпусом 110 является однородной и сплошной (нет зоны с высоким содержанием смолы и без волокон на уровне поверхности соединения и непрерывного контакта между двумя компонентами), часть 120 может выдерживать механические нагрузки и передавать на корпус 110 усилия этих нагрузок без риска разрыва соединения между частью 120 и корпусом 110, даже если нагрузки действуют на деталь 100 в направлении, отличном от направления плоскости или плоскостей сопротивления корпуса 110, которые определены ориентацией его наполнителя в виде непрерывных волокон.

Заявленный способ представляет особый интерес при изготовлении детали из композиционного материала, содержащей главный корпус вытянутой формы (наполнитель из непрерывных волокон обеспечивает хорошую механическую прочность в плоскости или плоскостях протяженности корпуса), который должен обеспечивать локальную передачу усилия на уровне частей для приложения усилий.

Разумеется, этапы S1 и S2 изготовления части 120 до ее соединения с главным корпусом и этапы S3 и S4 получения заготовки главного корпуса можно осуществлять параллельно.

Согласно признаку изобретения, термореактивные смолы, используемые для получения соответственно элемента для локального приложения усилий и главного корпуса, могут быть идентичными, и их можно выбирать среди следующих термореактивных смол: смолы типа эпоксидных, совместимых с применением для предварительной пропитки, такие как смолы Hexcel M21, Hexcel 8552, Hexcel M42, Cytec Cycom 977-B, Hexcel M77, смолы типа цианат-эфирной смолы и полибисмалеимидные смолы (BMI).

Например, в случае смолы Hexcel 8552 предварительную термическую обработку осуществляют под прессом при температуре 180°С в течение 10 минут, прикладывая давление от 20 до 100 бар к материалу, чтобы он достиг своего конечного состояния. Затем производят совместное прокаливание в соответствии с нормальным циклом полимеризации предварительно пропитанного многослойного материала, то есть в течение примерно 2 часов при 180°С под давлением, обычно составляющим от 3 до 10 бар (например, в автоклаве).

Согласно другому признаку изобретения, термореактивные смолы, используемые для получения соответственно элемента для локального приложения усилий и главного корпуса, могут быть разными. В этом случае каждую из используемых смол можно выбирать среди по меньшей мере одной из вышеупомянутых смол.

Например, в случае двух разных эпоксидных смол, предварительную термическую обработку осуществляют под прессом при температуре от 120°С до 180°С в течение времени от 5 до 15 минут, прикладывая давление от 20 до 100 бар к материалу, чтобы придать ему его конечное состояние. Этот диапазон зависит от природы смолы, а также от геометрии заготовки.

Затем производят совместное прокаливание в соответствии с нормальным циклом полимеризации предварительно пропитанного многослойного материала, то есть в течение примерно 2 часов при 120°С или 180°С под давлением, обычно составляющим от 3 до 10 бар (например, в автоклаве). Предпочтительно используют смолы, имеющие эквивалентные температуры полимеризации.

На фиг. 6 представлен другой вариант выполнения изобретения, в котором деталь 100’ соответствует конструктивной детали, подвергающейся действию усилий сплющивания. Эта деталь содержит главный корпус 110’ по существу плоской и удлиненной формы и один или несколько частей 120’, которые образуют в данном случае локальные утолщения корпуса.

Части 120’ и корпус предназначены, в частности, для прохождения через них крепежных винтов (на фиг. 6 не показаны) для крепления на детали 100’ другой детали, например, привода или вилки, используемых в системе реверса тяги, как описано в публикации FR 2,986,212. Таким образом, части 120’ подвергаются действию усилий сплющивания, соответствующих передаче усилий на крепления.

Способ изготовления такой детали 100’ во всех моментах идентичен описанному выше способу изготовления детали 100. В частности, полученная деталь 100’ содержит главный корпус 110’, выполненный из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные первой органической матрицей, и одно или несколько локальных утолщений 120’, выполненных, каждое, из композиционного материала, содержащего в качестве наполнителя длинные штапельные волокна, называемые DLF (от “Discontinuous Lob Fiber”), и вторую органическую матрицу.

По завершении способа изготовления в частях 120’, образующих локальные утолщения, и в главном корпусе 110’ детали просверливают отверстия 130’ для прохождения крепежных винтов (на фигуре не показаны). Предпочтительно эти отверстия 130’ подвергают механической обработке после соединения частей с главным корпусом, чтобы обеспечить равномерное распределение напряжения. Вместе с тем, можно просверлить заранее отверстия меньшего размера в частях 120’ перед их соединением, чтобы облегчить их позиционирование на главном корпусе.

На фиг. 7 представлен вариант выполнения, в котором деталь 100” имеет две части 120’, расположенные на двух противоположных сторонах главного корпуса 110’ детали в одном и том же месте, чтобы получить двойное локальное утолщение главного корпуса. В этих частях и в главном корпусе тоже выполняют отверстие для обеспечения прохождения крепежного винта (не показан).

Изобретение относится к способу изготовления детали из композиционного материала. Техническим результатом является повышение прочности соединения отдельных компонентов детали сложной геометрической формы. Технический результат достигается способом изготовления детали из композиционного материала, который включает в себя следующие этапы, на которых производят предварительное прессование по определенной форме смеси первой термореактивной смолы с длинными штапельными волокнами для получения первой заготовки. Затем производят предварительную термическую обработку первой заготовки до стадии промежуточного преобразования первой термореактивной смолы, соответствующего затвердеванию указанной первой смолы. Первую заготовку соединяют со второй заготовкой, содержащей волокнистую структуру из непрерывных волокон, предварительно пропитанных второй термореактивной смолой. Далее осуществляют полимеризацию первой и второй заготовок для получения детали из композиционного материала, содержащей корпус из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные органической матрицей, имеющий часть из композиционного материала, содержащего в качестве наполнителя длинные штапельные волокна, связанные органической матрицей. 2 н. и 11 з.п. ф-лы, 8 ил.

1. Способ изготовления детали из композиционного материала, включающий в себя следующие этапы, на которых:

- производят предварительное прессование по определенной форме смеси первой термореактивной смолы с длинными штапельными волокнами для получения первой заготовки (220),

- производят предварительную термическую обработку первой заготовки (220) до стадии промежуточного преобразования первой термореактивной смолы, соответствующего затвердеванию указанной первой смолы,

- первую заготовку (220) соединяют со второй заготовкой (210), содержащей волокнистую структуру из непрерывных волокон, предварительно пропитанных второй термореактивной смолой,

- осуществляют полимеризацию первой и второй заготовок (220, 210) для получения детали (100; 100'; 100'') из композиционного материала, содержащей корпус (110; 110') из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные органической матрицей, имеющий часть (120; 120') из композиционного материала, содержащего в качестве наполнителя длинные штапельные волокна, связанные органической матрицей.

2. Способ по п. 1, отличающийся тем, что первая и вторая смолы являются идентичными.

3. Способ по п. 2, отличающийся тем, что первую и вторую смолы выбирают по меньшей мере среди следующих смол: смолы типа эпоксидных, смолы типа цианат-эфирных и полибисмалеимидные смолы (BMI).

4. Способ по п. 2, отличающийся тем, что первая и вторая смолы являются разными.

5. Способ по любому из пп. 1-4, отличающийся тем, что дополнительно включает в себя этап сверления отверстия в корпусе и в части детали из композиционного материала для прохождения крепежного винта.

6. Конструктивная деталь (110; 110'; 110''), содержащая корпус (110; 110') из композиционного материала, содержащего в качестве наполнителя непрерывные волокна, связанные первой органической матрицей, и по меньшей мере одну часть (120; 120'), содержащую в качестве наполнителя длинные штапельные волокна, связанные второй органической матрицей, при этом указанная часть (120; 120') содержит по меньшей мере одну поверхность, входящую в непрерывный контакт с корпусом детали.

7. Деталь по п. 6, отличающаяся тем, что первая и вторая органические матрицы выполнены из одинаковой термореактивной смолы.

8. Деталь по п. 6, отличающаяся тем, что первая и вторая органические матрицы выполнены из разных термореактивных смол.

9. Деталь (100) по любому из пп. 6-8, отличающаяся тем, что часть образует часть (120) для приложения усилий.

10. Деталь (100'; 100'') по любому из пп. 6-8, отличающаяся тем, что часть образует локальное утолщение (120') корпуса.

11. Деталь по п. 10, отличающаяся тем, что корпус и локальное утолщение имеют отверстия (130'), совмещенные друг с другом для прохождения крепежного винта.

12. Деталь (100'') по одному из пп. 10 и 11, отличающаяся тем, что содержит корпус (110') и два локальных утолщения (120'), каждое из которых имеет поверхность непрерывного контакта с разной стороной корпуса детали.

13. Деталь по любому из пп. 6-12, отличающаяся тем, что соответствует конструктивной детали летательного аппарата, выбранной по меньшей мере из одной из следующих деталей: передняя рама гондолы авиационного двигателя, балка реверса тяги и кронштейн силовых цилиндров.

| FR 2981002 A1, 12.04.2013 | |||

| US 6479124 B1, 12.11.2002 | |||

| US 5417385 A, 23.05.1995 | |||

| EP 1849588 B1, 01.06.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ И ЛЕНТА, ИСПОЛЬЗУЕМАЯ ДЛЯ ПРОИЗВОДСТВА ПУХЛЫХ САЛФЕТОК И ПОЛОТЕНЕЦ, А ТАКЖЕ НЕТКАНЫХ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 2003 |

|

RU2317360C2 |

Авторы

Даты

2019-03-19—Публикация

2015-07-02—Подача