Изобретение относится к способу по родовому понятию независимого пункта формулы изобретения. В частности, изобретение относится к способу управления и/или регулирования расхода газа в пекарной камере пекарного устройства, в которой бесконечная цепь выпечных цанг движется по замкнутой траектории через отверстие входного участка из пекарной камеры во входной участок и через отверстие входного участка во входной участок и в пекарную камеру при изготовлении выпечных, предпочтительно съедобных изделий.

Пекарные устройства для промышленного производства выпечных, предпочтительно съедобных изделий известны и описаны в публикациях в различных вариантах выполнения.

Например, известны пекарные устройства, в которых открываемые и закрываемые выпечные цанги предусмотрены вдоль бесконечного конвейера, причём выпечные цанги расположены последовательно и проходят друг за другом через область нанесения пекарной массы для нанесения пекарной массы на открытые выпечные цанги, область закрытия для закрытия выпечных цанг, пекарную камеру, нагреваемую нагревательным устройством, для выпекания выпечных изделий в закрытых выпечных цангах, область открытия для открытия выпечных цанг, и область извлечения выпечных изделий для извлечения выпечных изделий из открытых выпечных цанг.

Описанное ниже изобретение относится, в частности, к пекарному устройству, которое подходит для производства и/или выполнено с возможностью производства вафельных изделий, таких как плоские вафли или полые вафли.

При производстве выпечных изделий повышенное внимание также уделяется качеству и эффективности производства. С точки зрения эффективности производства высокую важность имеет энергоэффективность.

Традиционные пекарные печи, предназначенные для промышленного производства вафельных изделий, имеют удлинённый корпус с открытой нижней стороной и вытяжку наверху, ввиду чего вытяжка из всей выпечной камеры производится снизу вверх. Такая конфигурация позволяет проходить в пекарную камеру большим объёмам окружающего воздуха, что снижает температуру в пекарном пространстве. Согласно уровню техники для обеспечения возможности компенсации этой потери тепла повышается мощность нагревания.

Для улучшения этих пекарных печей известны пекарные устройства такой же обобщённой категории с по существу закрытой пекарной камерой, в которых при необходимости предусмотрен конвекционный вентилятор для формирования принудительной конвекции и для вентиляции пекарной камеры.

Пекарные устройства такого вида – см., например, EP 3 103 345 A1 – обычно содержат входной участок, на котором происходит нанесение пекарной массы. Обычно этот входной участок не нагревается и предпочтительно вентилируется свежим воздухом таким образом, что температура на входном участке ниже, чем в пекарной камере и, в частности, по существу соответствует температуре окружающего воздуха. Выпечные цанги, движущиеся по бесконечному конвейеру, движутся из выпечной камеры на входной участок; следовательно, должно быть предусмотрено отверстие из пекарной камеры на входной участок. Согласно уровню техники, в вытяжке из пекарной камеры до сих пор использовались всасывающие вентиляторы для предотвращения попадания горячего газа из пекарной камеры на входной участок. Не учитывая фактической потребной мощности всасывания, мощность всасывания вентилятора устанавливалась на настолько большую величину, чтобы всасывающий вентилятор также всасывал через отверстие входного участка часть потока из входного участка и воздух из производственного помещения. Однако при наличии такой избыточной мощности всасывания удаляется больше тепла, чем необходимо, что приводит к потере тепловой энергии.

Мощность всасывания недостаточной величины до сих пор не рассматривалась как средство обеспечения того, что горячий газ из пекарной камеры не сможет попасть на входной участок пекарной печи.

Кроме того, работы по обслуживанию устройства также снижают эффективность работы известных пекарных устройств. Таким образом, в частности, образование конденсата, например на этапе разогрева пекарного устройства вызывает коррозию внутренних деталей. Для замены этих деталей необходимо останавливать производство, что приводит к значительному снижению эффективности пекарного устройства, в частности его энергоэффективности.

Из US 5,512,312 известны печь с излучающими стенками и способ приготовления питательного изделия, причём для предотвращения воспламенения жиров в печи должна быть обеспечена обеднённая кислородом атмосфера.

Таким образом, задача изобретения состоит в преодолении недостатков уровня техники и, в частности, в создании пекарного устройства с повышенной эффективностью. Это приводит, в частности, к оптимизации расхода газа в пекарной камере пекарного устройства. Дополнительная цель изобретения состоит в исключении попадания газов из пекарной камеры на входной участок. Это также может приводить к созданию особых режимов разогрева и сушки для предотвращения коррозии деталей пекарного устройства.

Задача согласно изобретению решается, в частности, признаками независимого пункта формулы изобретения.

Изобретение может относиться к способу управления и/или регулирования расхода газа в пекарной камере пекарного устройства, в котором бесконечная цепь выпечных цанг движется по замкнутой траектории через отверстие входного участка из пекарной камеры на входной участок и через отверстие входного участка из входного участка в пекарную камеру во время производства выпечных, предпочтительно съедобных изделий, при этом способ содержит следующие этапы:

- управляемую или регулируемую подачу объёмного потока топлива, в частности газообразного топлива, и первичного объёмного потока воздуха в пекарное устройство, причём топливо сжигается в нагревательном устройстве с первичным воздухом первичного объёмного потока воздуха для нагревания пекарной камеры;

- при необходимости управляемую или регулируемую подачу объёмного потока конвекционного воздуха посредством конвекционного вентилятора, причём объёмный поток конвекционного воздуха протекает для создания принудительной конвекции внутри пекарной камеры, причём объёмный поток конвекционного воздуха при необходимости протекает через пекарную камеру в качестве вторичного воздуха;

- и управляемое или регулируемое удаление путём всасывания всасываемого объёмного потока из пекарной камеры посредством всасывающего вентилятора.

Может быть предусмотрено, что определяется объёмный баланс объёмного потока, вводимого в пекарную камеру, объёмного потока, расширяющегося внутри пекарной камеры, и объёмного потока, удаляемого всасыванием из пекарной камеры, для управления и/или регулирования всасываемого объёмного потока и/или объёмного потока конвекционного воздуха, и что осуществляется управление и/или регулирование мощности всасывающего вентилятора и/или мощности конвекционного вентилятора таким образом, что объёмный поток, удаляемый путём всасывания, больше или равен сумме вводимого объёмного потока и объёмного потока, расширяющегося внутри пекарной камеры, таким образом, что вводимый объёмный поток и объёмный поток, расширяющийся внутри пекарной камеры, удаляются путём всасывания, в частности полностью, посредством всасывающего вентилятора.

Также может быть предусмотрено, что объёмный поток, расширяющийся внутри пекарной камеры, в объёмном балансе содержит объёмный поток компонентов сгорания, формируемых сгоранием объёмного потока топлива, с первичным объёмным потоком воздуха и объёмным потоком пара при выпекании, выходящего из пекарной массы при её выпекании, или что объёмный поток, расширяющийся внутри пекарной камеры, в объёмном балансе, состоит из объёмного потока компонентов сгорания, формируемого сгоранием объёмного потока топлива с первичным объёмным потоком воздуха, и объёмного потока пара при выпекании, выходящего из пекарной массы при её выпекании.

Может быть предусмотрено, что объёмный поток, вводимый в пекарную камеру, в объёмном балансе содержит объёмный поток конвекционного воздуха и при необходимости объёмный поток входного участка, всасываемый через отверстие входного участка, или что объёмный поток, вводимый в пекарную камеру, в объёмном балансе состоит из объёмного потока конвекционного воздуха и объёмного потока входного участка, при необходимости всасываемого через отверстие входного участка.

Может быть предусмотрено, что объёмный поток, удаляемый путём всасывания из пекарной камеры, в объёмном балансе соответствует объёмному потоку всасывания.

Может быть предусмотрено, что при определении объёмного баланса объёмного потока, вводимого в пекарную камеру, объёмного потока, расширяющегося внутри пекарной камеры, и объёмного потока, удаляемого путём всасывания из пекарной камеры, учитывается разность между температурой вводимого объёмного потока на входе в устройство выпекания или пекарную камеру и температуры вводимого объёмного потока на выходе из пекарного устройства или пекарной камеры, причём учитывается расширение объёма вследствие нагревания вводимого объёмного потока.

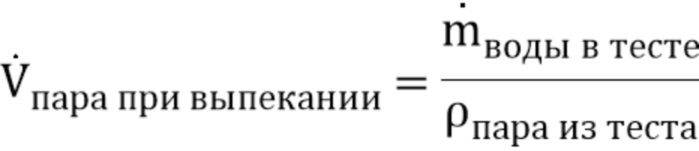

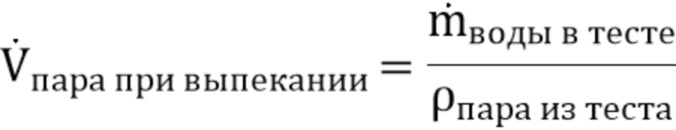

Может быть предусмотрено, что объёмный поток пара при выпекании, выходящего из пекарной массы при её выпекании получается согласно следующей формуле:

где  – выходящий объёмный поток пара при выпекании, где

– выходящий объёмный поток пара при выпекании, где  – массовый поток воды в пекарной массе, выходящей из пекарной массы при её выпекании, и где

– массовый поток воды в пекарной массе, выходящей из пекарной массы при её выпекании, и где  – плотность выходящего объёмного потока пара при выпекании.

– плотность выходящего объёмного потока пара при выпекании.

Может быть предусмотрено, что объёмный поток, удаляемый путём всасывания, больше суммы вводимого объёмного потока и объёмного потока, расширяющегося внутри пекарной камеры, на коэффициент запаса в диапазоне от 1,00 до 1,50, предпочтительно от 1,05 и 1,25, более предпочтительно 5%, что предотвращает попадание газов из пекарной камеры на входной участок.

Может быть предусмотрено, что мощность всасывающего вентилятора устанавливается путём управления или регулирования частоты главного вытяжного вентилятора пекарного устройства.

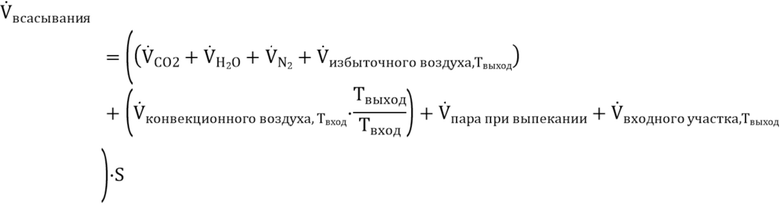

Может быть предусмотрено, что объёмный баланс определяется в соответствии со следующей формулой:

где  – объёмный поток всасывания,

– объёмный поток всасывания,

где  ,

,  ,

,  и

и  составляют объёмный поток компонентов сгорания,

составляют объёмный поток компонентов сгорания,

где  – объёмный поток углекислого газа, формируемого при сгорании топлива с первичным воздухом и, при необходимости, со вторичным воздухом,

– объёмный поток углекислого газа, формируемого при сгорании топлива с первичным воздухом и, при необходимости, со вторичным воздухом,

где  – объёмный поток воды, формируемый при сгорании топлива с первичным воздухом и, при необходимости, со вторичным воздухом,

– объёмный поток воды, формируемый при сгорании топлива с первичным воздухом и, при необходимости, со вторичным воздухом,

где  – объёмный поток азота в первичном воздухе и, при необходимости, вторичном воздухе, используемых при сгорании,

– объёмный поток азота в первичном воздухе и, при необходимости, вторичном воздухе, используемых при сгорании,

где  – объёмный поток избыточного воздуха, формируемый при сгорании топлива с избыточным воздухом, причём температура объёмного потока избыточного воздуха соответствует температуре на выходе из пекарного устройства или пекарной камеры,

– объёмный поток избыточного воздуха, формируемый при сгорании топлива с избыточным воздухом, причём температура объёмного потока избыточного воздуха соответствует температуре на выходе из пекарного устройства или пекарной камеры,

где  – объёмный поток конвекционного воздуха, температура которого соответствует температуре на входе в устройство выпекания или пекарную камеру,

– объёмный поток конвекционного воздуха, температура которого соответствует температуре на входе в устройство выпекания или пекарную камеру,

где  – температура объёмного потока конвекционного воздуха на выходе из пекарного устройства или пекарной камеры,

– температура объёмного потока конвекционного воздуха на выходе из пекарного устройства или пекарной камеры,

где  – температура объёмного потока конвекционного воздуха на входе в устройство выпекания или в пекарную камеру,

– температура объёмного потока конвекционного воздуха на входе в устройство выпекания или в пекарную камеру,

где  – объёмный поток пара при выпекании, выходящего из пекарной массы при её выпекании,

– объёмный поток пара при выпекании, выходящего из пекарной массы при её выпекании,

где  – объёмный поток входного участка, температура которого соответствует температуре на выходе из пекарного устройства или пекарной камеры,

– объёмный поток входного участка, температура которого соответствует температуре на выходе из пекарного устройства или пекарной камеры,

и где  – коэффициент запаса.

– коэффициент запаса.

Может быть предусмотрено, что способу предшествует этап предварительного нагревания и этап сушки, и что способ содержит первый нормальный режим работы и второй нормальный режим работы, и что этап предварительного нагревания предшествует этапу сушки, и что этап сушки предшествует первому нормальному режиму работы, и что первый нормальный режим работы предшествует второму нормальному режиму работы.

Может быть предусмотрено, что способу предшествует этап предварительного нагревания, причём нагревательное устройство, расположенное внутри пекарного устройства, работает с мощностью от 25% до 75%, предпочтительно от 35% до 65%, более предпочтительно 50% своей максимальной мощности, и при этом всасывающий вентилятор и конвекционный вентилятор работают с мощностью от 50% до 100%, предпочтительно от 75% до 100%, более предпочтительно 100% своей максимальной мощности.

Может быть предусмотрено, что способу предшествует этап сушки, причём нагревательное устройство, расположенное внутри пекарного устройства, работает с мощностью от 50% до 85%, предпочтительно от 60% до 75%, более предпочтительно 66% своей максимальной мощности, и при этом всасывающий вентилятор и конвекционный вентилятор работают с мощностью от 50% до 100%, предпочтительно от 75% до 100%, более предпочтительно 100% своей максимальной мощности.

Может быть предусмотрено, что способ содержит первый нормальный режим работы, причём в этом первом нормальном режиме работы нагревательное устройство, расположенное внутри пекарного устройства, работает с мощностью от 50% до 100%, предпочтительно от 75% до 100%, более предпочтительно 100% своей максимальной мощности.

Может быть предусмотрено, что способ содержит второй нормальный режим работы, причём в этом втором нормальном режиме работы мощность нагревательного устройства, расположенного внутри пекарного устройства, регулируется или управляется путём установки целевой температуры, в частности целевой температуры пекарной панели, причём целевая температура пекарной панели определяется или может определяться посредством устройства измерения температуры, в частности датчика температуры, расположенного на внешней поверхности пекарной панели цепи выпечных цанг.

Может быть предусмотрено, что объёмный поток конвекционного воздуха содержит объёмный поток охлаждения каркаса, причём объёмный поток охлаждения каркаса выполнен с возможностью охлаждения элементов пекарного устройства.

Может быть предусмотрено, что бесконечная цепь выпечных цанг движется с непрерывным движением по кругу вдоль замкнутой траектории через пекарную камеру, и что цепь выпечных цанг содержит выпечные цанги, которые могут открываться и закрываться, и которые могут, в частности, раскладываться и складываться, и что пекарная камера предпочтительно выполнена в виде по существу закрытой пекарной камеры.

Во всех вариантах выполнения может быть предусмотрено, что пекарная камера является по существу закрытой пекарной камерой. Это означает, в частности, что пекарная камера снабжена лишь теми отверстиями, которые необходимы для ввода и извлечения выпечных цанг и упомянутых объёмных потоков. По существу закрытая конфигурация пекарной камеры вызывает горизонтальный конвекционный поток газов в пекарной камере или конвекционный поток газов в пекарной камере, который следует главному направлению протяжённости цепи выпечных цанг, или способствует таким потокам.

Во всех вариантах выполнения объёмный поток, расширяющийся внутри пекарной камерой, может быть расширяющимся вводимым объёмным потоком. Объёмный поток, расширяющийся внутри пекарной камеры, может состоять из компонентов, которые введены в пекарную камеру и которые расширяются внутри пекарной камеры, или может содержать упомянутые компоненты. Таким образом, массовый расход потоков отдельных компонентов остаётся по существу постоянным. Может увеличиваться только объёмный расход этих потоков компонентов. Объёмный поток, расширяющийся внутри пекарной камеры, может содержать объёмный поток пара при выпекании, который формируется за счёт изменения фаз воды в тесте или воды в пекарной массе, содержащейся в пекарной массе, или может состоять из него. Объёмный поток, расширяющийся внутри пекарной камеры, может содержать объёмный поток компонентов сгорания, который формируется за счёт сгорания объёмного потока топлива и объёмного потока первичного воздуха, или может состоять из него.

В способе согласно изобретению определяется объёмный баланс, в котором учитываются все соответствующие объёмные потоки в пекарном устройстве таким образом, что может быть оптимизирован расход газа в пекарной камере. Для этой цели при необходимости предусмотрены датчики, управляющие устройства для вентиляторов и/или сохранённые карты характеристик. В объёмном балансе предпочтительно учитываются объёмный поток, вводимый в пекарную камеру, объёмный поток, расширяющийся внутри пекарной камеры, и объёмный поток, удаляемый всасыванием из пекарной камеры. При этом выполняется управление одним или более вентиляторами таким образом, что гарантируется, что объёмный поток, удаляемый всасыванием, больше или равен вводимому объёмному потоку и объёмному потоку, расширяющемуся внутри пекарной камеры. Объёмный поток, удаляемый всасыванием, характеризуется как больший или равный, поскольку может применяться коэффициент запаса, чтобы учитывать, например, неточности вычисления. Однако, в отличие от традиционных пекарных устройств, этот коэффициент запаса может оставаться небольшим в зависимости от компонентов пекарного устройства. Кроме того, этот коэффициент запаса может сохраняться небольшим, в частности, в зависимости от объёмного потока и, в частности, также от нагрузки; таким образом оптимизируется расход газа в пекарной камере.

Объёмный поток, вводимый в пекарную камеру, в объёмном балансе содержит, в частности, объёмный поток конвекционного воздуха, вводимый в пекарную камеру посредством конвекционного вентилятора.

Объёмный поток, вводимый в пекарную камеру, в объёмном балансе может содержать объёмный поток входного участка, всасываемый через отверстие на входном участке, причём объёмный поток входного участка может поддерживаться насколько возможно малым. Объёмный поток, вводимый в пекарную камеру, в объёмном балансе может содержать объёмный поток охлаждения каркаса, выполненный с возможностью охлаждения элементов пекарного устройства.

Объёмный поток, расширяющийся внутри пекарной камеры, в объёмном балансе содержит, например, объёмный поток компонентов сгорания, формируемый при сгорании топлива с первичным воздухом. Он содержит, например, газы сгорания, которые формируются при сжигании топлива с воздухом посредством горелок внутри пекарной камеры и/или которые вводятся в камеру сгорания посредством горелок; при необходимости, он также содержит компоненты воздуха, когда топливо сжигается с избыточным воздухом. Таким образом, объёмный поток компонентов сгорания содержит, в частности, объёмный поток углекислого газа, объёмный поток воды, объёмный поток азота и – в случае сжигания с избыточным воздухом – в частности формируемый объёмный поток избыточного воздуха.

Кроме того, внутри пекарной камеры может формироваться объёмный поток пара при выпекании, который выходит из пекарной массы в виде пара вследствие интенсивного нагревания пекарной массы, в частности пекарной массы, содержащей воду. Пекарные массы для производства выпечных изделий обычно содержат воду, причём эта вода мгновенно испаряется, когда выпечные цанги входят в пекарную камеру, и выходит из пекарной массы, вводимой в пекарное устройство/выпечные цанги, транспортирующие/несущие пекарную массу.

В объёмном балансе дополнительно учитывается сжатие или расширение различных объёмных потоков и/или газов вследствие нагревания или охлаждения объёмных потоков и/или газов внутри пекарной камеры. Путём учёта температурной коррекции объёмных потоков и/или газов, в частности объёмного потока конвекционного воздуха, может регулироваться объёмный поток всасывания/мощность всасывающего вентилятора, и таким образом может быть повышена эффективность пекарного устройства.

Предпочтительно объёмный поток конвекционного воздуха и/или объёмный поток всасывания управляются и/или регулируются для управления и/или регулирования расхода газа. Это управление и/или регулирование возможно, например, путём адаптации мощности конвекционного вентилятора или всасывающего вентилятора.

Для определения объёмного баланса может быть необходимо знать дополнительные параметры способа. Для определения объёмного потока конвекционного воздуха при необходимости может быть предусмотрен датчик, который выполнен с возможностью измерения и/или контроля объёмного потока. При необходимости, такой датчик также может быть предусмотрен для контроля и/или измерения объёмного потока всасывания. При необходимости, такой датчик также может быть предусмотрен для измерения и/или контроля объёмного потока первичного воздуха и/или объёмного потока топлива. При необходимости, может быть предусмотрен датчик, который выполнен с возможностью контроля и/или измерения объёмного потока вводимой пекарной массы. При необходимости, может быть предусмотрен датчик, который выполнен с возможностью контроля и/или измерения вводимого объёмного потока входного участка. Кроме того, массовый расход воды в пекарной массе может вычисляться из объёмного потока пекарной массы. При необходимости может быть предусмотрено управляющее устройство для конвекционного вентилятора и/или всасывающего вентилятора.

При необходимости может быть предусмотрено управляющее устройство и/или регулирующее устройство, которое выполнено с возможностью оценки всех сигналов, измеряемых и/или контролируемых датчиками и/или управляющими устройствами. При необходимости, это управляющее устройство и/или регулирующее устройство может быть выполнено с возможностью осуществления способа управления и/или регулирования расхода газа в пекарной камере.

В качестве альтернативы или дополнения, объёмный поток, вводимый посредством вентилятора, может быть определён на основании величин/карт характеристик вентилятора. Например, из скорости вращения вентилятора может определяться мощность нагнетания и, таким образом, нагнетаемый объёмный поток.

Расширение газов вследствие нагревания в пекарной камере может вычисляться, например, с использованием соотношения температур вводимого объёмного потока и/или вводимых объёмных потоков и/или газов к температуре в пекарной камере. Объёмный поток пара при выпекании получается, в частности, из содержания воды в пекарной массе, количества пекарной массы, наносимой на пару выпечных цанг, скорости подачи бесконечного конвейера/выпечных цанг и, при необходимости, из плотности выходящего пара при выпекании.

При необходимости во время работы пекарного устройства не происходит нанесение теста. В этом случае управляющее и/или регулирующее устройство обнаруживает – в частности, посредством устройства нанесения пекарной массы – что объёмный поток пекарной массы равен нулю; таким образом, объёмный поток пара при выпекании из недавно поданных выпечных цанг также равен нулю. В этом случае объёмный поток пара при выпекании исключается из баланса вследствие упомянутого вычисления.

Объёмные потоки газов сгорания получаются, в частности, из традиционных уравнений сгорания для используемого топлива и первичного воздуха. При необходимости, объёмный поток избыточного воздуха, формируемый во время сгорания топлива с избыточным воздухом, необходимо принимать в расчёт и удалять путём всасывания. При необходимости, объёмный поток компонентов сгорания может быть вычислен из мощности нагревания и значения лямбды.

Например, может быть предусмотрен датчик кислорода/лямбда-зонд для обеспечения возможности определения объёмного потока избыточного воздуха.

Объёмный поток входного участка может быть выбран, например, на эмпирической основе и может, в частности, быть в диапазоне от 200 до 2000 м3/ч, предпочтительно от 400 до 1200 м3/ч. Более предпочтительно, объёмный поток входного участка составляет менее 800 м3/ч.

Преимущество способа управления и/или регулирования объёмного расхода газа в пекарной камере согласно изобретению путём определения объёмного баланса состоит в скорости регулирования и/или управления/возможности упреждающего регулирования и/или управления.

Объём, подлежащий удалению всасыванием/объёмный поток, подлежащий удалению всасыванием, мгновенно увеличивается при переходе от режима работы без нанесения пекарной массы к режиму работы с нанесением пекарной массы, поскольку при нанесении пекарной массы пекарную массу, вводимую в пекарное устройство/выпечные цанги, транспортирующие пекарную массу, мгновенно покидает большой объём пара при выпекании. Ввиду того, что нанесение пекарной массы и выход пара в пекарной камере происходят с некоторой задержкой, мощность всасывающего вентилятора может быть уже повышена заблаговременно, чтобы иметь возможность реагировать на объёмный поток, расширяющийся внутри пекарной камеры.

Таким образом, способ согласно изобретению позволяет заблаговременно регулировать мощность конвекционного вентилятора и/или всасывающего вентилятора. Это повышает эффективность пекарного устройства и предотвращает, в частности, попадание газов из пекарного пространства на входной участок.

Другое преимущество способа согласно изобретению состоит в том, что точное регулирование потока конвекционного воздуха и/или объёмного потока всасывания снижает или уменьшает ненужные объёмные потоки, в частности паразитный объёмный поток воздуха, до минимума. Таким образом, предпочтительно в пекарную камеру подаются лишь те объёмные потоки, которые абсолютно необходимы, что значительно повышает эффективность, в частности энергоэффективность пекарного устройства. С другой стороны, снижается потребная мощность конвекционного вентилятора и/или всасывающего вентилятора. С другой стороны, способ согласно изобретению позволяет выходящему объёмному потоку всасывания иметь значительно более высокую температуру, чем в обычных пекарных устройствах, что позволяет значительно более эффективно работать любым теплообменникам, расположенным дальше по ходу потока. Повышенная температура объёмного потока всасывания также позволяет значительно повысить эффективность любого теплообменника, расположенного дальше по ходу потока. Это позволяет значительно повысить или улучшить эффективность, в частности энергоэффективность, пекарного устройства и производства в целом.

Сниженное размытие объёмного потока всасывания позволяет объёмному потоку всасывания иметь значительно более высокую температуру на выходе.

Другое преимущество управления и/или регулирования согласно изобретению состоит в том, что размеры систем вытяжки и/или кондиционирования воздуха в здании, окружающем пекарное устройство, могут быть значительно снижены с точки зрения их мощности.

Таким образом, повышение эффективности пекарного устройства позволяет повысить эффективность производства в целом.

Может быть предусмотрено, что бесконечная цепь выпечных цанг непрерывно движется по кругу вдоль замкнутой траектории через пекарную камеру, и что цепь выпечных цанг содержит выпечные цанги, которые могут открываться и закрываться, и которые могут, в частности, раскладываться и складываться.

Кроме того, может быть предусмотрено, что вдоль упомянутой траектории выпечные цанги одна за другой проходят через: область нанесения пекарной массы для нанесения пекарной массы на открытую выпечную цангу, область закрытия для закрытия выпечных цанг, пекарную камеру для выпекания выпечных изделий внутри выпечных цанг, область открытия для открытия выпечных цанг, и область извлечения выпечных изделий для извлечения выпечных изделий из открытых выпечных цанг.

Может быть предусмотрено, что траектория, вдоль которой цепь выпечных цанг движется по кругу, содержит, в следующей последовательности: верхнюю по существу горизонтальную плоскость транспортировки, заднюю область поворота, нижнюю по существу горизонтальную плоскость транспортировки и переднюю область поворота, что поворот на 180° в задней области поворота переводит цепь выпечных цанг из верхней плоскости транспортировки в нижнюю плоскость транспортировки, и что поворот на 180° в передней области поворота переводит цепь выпечных цанг из нижней плоскости транспортировки вновь в верхнюю плоскость транспортировки.

Далее изобретение дополнительно описано при помощи примерного, но не исключительного варианта выполнения.

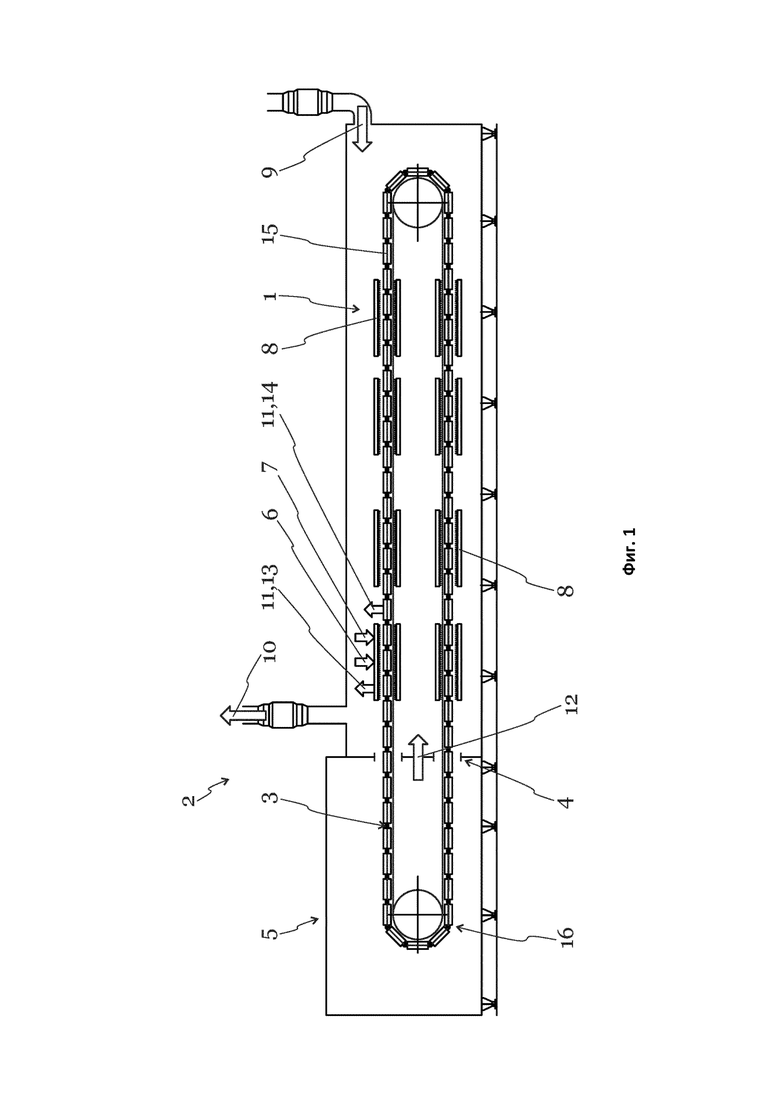

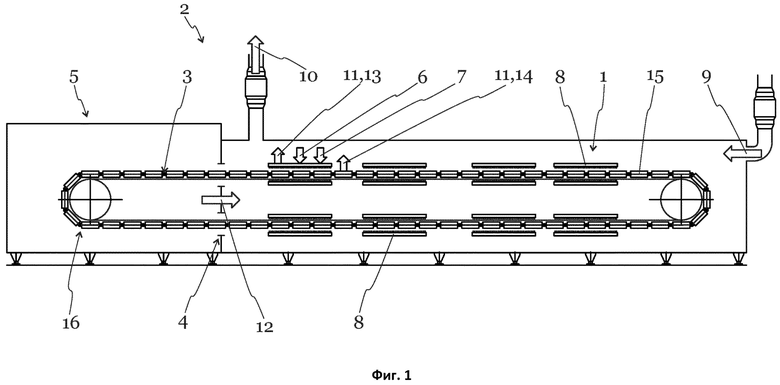

На Фиг. 1 показан схематичный вид сбоку возможной конструкции пекарной печи согласно изобретению.

Если не указано иное, ссылочные позиции соответствуют следующим компонентам: пекарная камера 1, пекарное устройство 2, цепь 3 выпечных цанг, отверстие 4 входного участка, входной участок 5, объёмный поток 6 топлива, объёмный поток 7 первичного воздуха, нагревательное устройство 8, объёмный поток 9 конвекционного воздуха, объёмный поток 10 всасывания, расширяющийся объёмный поток 11, объёмный поток 12 входного участка, объёмный поток 13 компонентов сгорания, объёмный поток 14 пара при выпекании, пара выпечных цанг 15, бесконечный конвейер 16.

На Фиг. 1 показан схематичный вид сбоку пекарного устройства 2, в котором может быть применён способ управления и/или регулирования расхода газа согласно изобретению. Пекарное устройство 2 содержит бесконечный конвейер 16/цепь 3 выпечных цанг, на которых предусмотрены последовательно размещённые выпечные цанги 15. Пекарное устройство 2 имеет входной участок 5 и пекарную камеру 1. Внутри пекарной камеры 1 расположены нагревательные устройства 8. Объёмный поток 6 топлива, в частности газообразного топлива, и объёмный поток 7 первичного воздуха вводятся в нагревательное устройство 8. Топливо из объёмного потока 6 топлива и первичный воздух из объёмного потока 7 первичного воздуха сжигаются в нагревательных устройствах 8 пекарной камеры 1 для нагревания пекарной камеры 1. Путём сжигания топлива и первичного воздуха формируется объёмный поток 13 компонентов сгорания.

Объёмный поток 13 компонентов сгорания содержит, в частности, объёмный поток углекислого газа и объёмный поток воды, который формируется при сгорании топлива с первичным воздухом. Объёмный поток 13 компонентов сгорания дополнительно содержит объёмный поток азота из первичного воздуха, используемого для сжигания, и, при необходимости, объёмный поток избыточного воздуха, получаемый при сгорании топлива с избыточным воздухом. При помощи конвекционного устройства, в частности конвекционного вентилятора, объёмный поток 9 конвекционного воздуха поступает в пекарную камеру 1/пекарное устройство 2. В режиме работы с нанесением теста в дополнение к потоку, формируемому при сгорании топлива и первичного воздуха, и объёмному потоку 9 конвекционного воздуха необходимо учитывать объёмный поток 14 пара при выпекании. Этот объёмный поток 14 пара при выпекании формируется за счёт интенсивного нагревания пекарной массы. Вода, содержащаяся в содержащей воду пекарной массе, мгновенно испаряется и выходит из пекарной массы, когда та поступает в пекарную камеру 1. Объёмный поток 14 пара при выпекании зависит, в частности, от количества воды в пекарной массе, выходящей из пекарной массы во время выпекания, и от плотности выходящего объёмного потока 14 пара при выпекании. Для целенаправленного регулирования и/или управления объёмным потоком 10 всасывания в способе согласно изобретению, который также применяется в данном варианте выполнения, определяется объёмный баланс для пекарного устройства 2 и/или пекарной камеры 1. Для этой цели учитываются вводимый объёмный поток, состоящий из объёмного потока 9 конвекционного воздуха и объёмного потока 12 входного участка, расширяющийся объёмный поток 11, который расширяется внутри пекарной камеры 1, состоящий из объёмного потока 13 компонентов сгорания и объёмного потока 14 пара при выпекании, а также объёмный поток, удаляемый всасыванием из пекарной камеры 1, т.е. объёмный поток 10 всасывания. В этом варианте выполнения осуществляется регулирование мощности всасывающего вентилятора таким образом, что объёмный поток 10 всасывания больше суммы вводимого объёмного потока и расширяющегося объёмного потока 11, который расширяется внутри пекарной камеры 1. Это гарантирует то, что вводимый объёмный поток и расширяющийся объёмный поток 11, который расширяется внутри пекарной камеры 1, удаляются путём всасывания посредством всасывающего вентилятора. Таким образом предотвращается попадание газов из пекарной камеры на входной участок 5.

В этом варианте выполнения пекарное устройство 2 содержит бесконечную цепь 3 выпечных цанг, которая постоянно движется по кругу по замкнутой траектории и через пекарную камеру 1. Цепь 3 выпечных цанг содержит выпечные цанги 15, которые могут открываться и закрываться, и в частности которые могут раскладываться и складываться. Вдоль упомянутой траектории выпечные цанги 15 одна за другой проходят через: область нанесения пекарной массы для нанесения пекарной массы на открытую пару выпечных цанг 15, область закрытия для закрытия выпечных цанг 15, пекарную камеру 1 для выпекания выпечных изделий внутри выпечных цанг 15, область открытия для открытия выпечных цанг 15, и область извлечения выпечных изделий из открытых выпечных цанг 15. Траектория, вдоль которой движется по кругу цепь 3 выпечных цанг, содержит, в следующей последовательности: верхнюю по существу горизонтальную плоскость транспортировки, заднюю область поворота, нижнюю по существу горизонтальную плоскость транспортировки и переднюю область поворота. Поворот на 180° в задней области поворота переводит цепь 3 выпечных цанг из верхней плоскости транспортировки в нижнюю плоскость транспортировки. Кроме того, поворот на 180° в передней области поворота переводит цепь 3 выпечных цанг из нижней плоскости транспортировки вновь в верхнюю плоскость транспортировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫПЕКАНИЯ С ОХЛАЖДАЕМОЙ ПРОДОЛЬНОЙ НАПРАВЛЯЮЩЕЙ | 2017 |

|

RU2723190C1 |

| ДУХОВКА С КОНВЕКЦИОННЫМ ВЕНТИЛЯТОРОМ | 2016 |

|

RU2717652C2 |

| ДУХОВКА | 2015 |

|

RU2701311C2 |

| ЗАЩИТА ОТ КОНДЕНСАТА НАСТЕННЫХ КОНВЕКЦИОННЫХ ГАЗОВЫХ КОТЛОВ С ЗАКРЫТОЙ КАМЕРОЙ СГОРАНИЯ | 2023 |

|

RU2815870C1 |

| ЗАКВАШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАКВАШИВАНИЯ ПОРЦИЙ ТЕСТА И СПОСОБ, В ЧАСТНОСТИ, ДЛЯ РАБОТЫ ТАКОГО ЗАКВАШИВАЮЩЕГО УСТРОЙСТВА | 2019 |

|

RU2778406C2 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| ДУХОВКА С МОДУЛЬНЫМ НАГРЕВАТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2725199C1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Хлебопекарная печь | 1988 |

|

SU1560072A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2002 |

|

RU2271660C2 |

Изобретение относится к управлению расходом газа в пекарном устройстве. Предложен способ управления и/или автоматического управления расхода газа в пекарной камере (1) пекарного устройства (2), в котором бесконечная цепь (3) выпечных цанг движется вдоль замкнутой траектории через отверстие (4) входного участка из пекарной камеры (1) на входной участок (5) и через отверстие (4) входного участка со входного участка (5) в пекарную камеру (1) для производства выпечных, предпочтительно съедобных изделий, причём способ содержит следующие этапы: управляемую или автоматически управляемую подачу объёмного потока (6) топлива, в частности газообразного топлива, и объёмного потока (7) первичного воздуха в пекарное устройство (2), причём топливо сжигается в нагревательном устройстве (8) с первичным воздухом из объёмного потока (7) первичного воздуха для нагревания пекарной камеры (1) и управляемое или автоматически управляемое удаление путём всасывания объёмного потока (10) всасывания из пекарной камеры (1) посредством всасывающего вентилятора, при этом определяется объёмный баланс объёмного потока, вводимого в пекарную камеру (1), расширяющегося объёмного потока (11), который расширяется внутри пекарной камеры (1), и объёмного потока, удаляемого путём всасывания из пекарной камеры (1), для управления и/или регулирования объёмного потока (10) всасывания и/или объёмного потока (9) конвекционного воздуха, причем расширяющийся объёмный поток (11), который расширяется внутри пекарной камеры (1), в объёмном балансе содержит объёмный поток (13) компонентов сгорания, формируемый сгоранием объёмного потока (6) топлива с объёмным потоком (7) первичного воздуха, и объёмный поток (14) пара при сгорании, выходящий из пекарной массы при её выпекании, или расширяющийся объёмный поток (11), который расширяется внутри пекарной камеры (1), в объёмном балансе состоит из объёмного потока (13) компонентов сгорания, формируемого сгоранием объёмного потока (6) топлива с объёмным потоком (7) первичного воздуха, и объёмного потока (14) пара при сгорании, выходящего из пекарной массы при её выпекании, и мощность всасывающего вентилятора и/или мощность конвекционного вентилятора управляется/регулируется таким образом, что объёмный поток, удаляемый путём всасывания, больше или равен сумме вводимого объёмного потока и расширяющегося объёмного потока (11), который расширяется внутри пекарной камеры (1), таким образом, что вводимый объёмный поток и расширяющийся объёмный поток (11), который расширяется внутри камеры (1) сгорания, удаляются путём всасывания, в частности полностью, посредством всасывающего вентилятора. Изобретение состоит в создании пекарного устройства с повышенной эффективностью, что приводит к оптимизации расхода газа в пекарной камере пекарного устройства, а также состоит в исключении попадания газов из пекарной камеры на входной участок, что может приводить к созданию особых режимов разогрева и сушки для предотвращения коррозии деталей пекарного устройства. 14 з.п. ф-лы, 1 ил.

1. Способ управления и/или автоматического управления расхода газа в пекарной камере (1) пекарного устройства (2), в котором бесконечная цепь (3) выпечных цанг движется вдоль замкнутой траектории через отверстие (4) входного участка из пекарной камеры (1) на входной участок (5) и через отверстие (4) входного участка со входного участка (5) в пекарную камеру (1) для производства выпечных, предпочтительно съедобных изделий, причём способ содержит следующие этапы:

- управляемую или автоматически управляемую подачу объёмного потока (6) топлива, в частности газообразного топлива, и объёмного потока (7) первичного воздуха в пекарное устройство (2), причём топливо сжигается в нагревательном устройстве (8) с первичным воздухом из объёмного потока (7) первичного воздуха для нагревания пекарной камеры (1),

- и управляемое или автоматически управляемое удаление путём всасывания объёмного потока (10) всасывания из пекарной камеры (1) посредством всасывающего вентилятора,

отличающийся тем, что

- определяется объёмный баланс объёмного потока, вводимого в пекарную камеру (1), расширяющегося объёмного потока (11), который расширяется внутри пекарной камеры (1), и объёмного потока, удаляемого путём всасывания из пекарной камеры (1), для управления и/или регулирования объёмного потока (10) всасывания и/или объёмного потока (9) конвекционного воздуха,

- расширяющийся объёмный поток (11), который расширяется внутри пекарной камеры (1), в объёмном балансе содержит объёмный поток (13) компонентов сгорания, формируемый сгоранием объёмного потока (6) топлива с объёмным потоком (7) первичного воздуха, и объёмный поток (14) пара при сгорании, выходящий из пекарной массы при её выпекании,

- или расширяющийся объёмный поток (11), который расширяется внутри пекарной камеры (1), в объёмном балансе состоит из объёмного потока (13) компонентов сгорания, формируемого сгоранием объёмного потока (6) топлива с объёмным потоком (7) первичного воздуха, и объёмного потока (14) пара при сгорании, выходящего из пекарной массы при её выпекании,

- и мощность всасывающего вентилятора и/или мощность конвекционного вентилятора управляется/регулируется таким образом, что объёмный поток, удаляемый путём всасывания, больше или равен сумме вводимого объёмного потока и расширяющегося объёмного потока (11), который расширяется внутри пекарной камеры (1), таким образом, что вводимый объёмный поток и расширяющийся объёмный поток (11), который расширяется внутри камеры (1) сгорания, удаляются путём всасывания, в частности полностью, посредством всасывающего вентилятора.

2. Способ по п. 1, отличающийся тем, что управляемую или автоматически управляемую подачу объёмного потока (9) конвекционного воздуха посредством конвекционного вентилятора, причём объёмный поток (9) конвекционного воздуха протекает через пекарную камеру (1) для создания принудительного конвекционного потока внутри пекарной камеры (1), при этом при необходимости объёмный поток конвекционного воздуха протекает через пекарную камеру в качестве вторичного воздуха.

3. Способ по п. 1 или 2, отличающийся тем, что

- объёмный поток, вводимый в пекарную камеру (1), в объёмном балансе содержит объёмный поток (9) конвекционного воздуха и, при необходимости, объёмный поток (12) входного участка, всасываемый через отверстие (4) входного участка,

- или объёмный поток, вводимый в пекарную камеру (1), в объёмном потоке состоит из объёмного потока (9) конвекционного воздуха и объёмного потока (12) входного участка, при необходимости всасываемого через отверстия (4) входного участка.

4. Способ по одному из пп. 1-3, отличающийся тем, что объёмный поток, удаляемый путём всасывания из пекарной камеры (1), в объёмном балансе соответствует объёмному потоку (10) всасывания.

5. Способ по одному из пп. 1-4, отличающийся тем, что при определении объёмного баланса объёмного потока, вводимого в пекарную камеру (1), расширяющегося объёмного потока (11), который расширяется внутри пекарной камеры (1), и объёмного потока, удаляемого путём всасывания из пекарной камеры (1), учитывается разность между температурой вводимого объёмного потока на входе в пекарное устройство (2) или пекарную камеру (1) и температуры вводимого объёмного потока на выходе из пекарного устройства (2) или пекарной камеры (1), причём учитывается расширение объёма вследствие нагревания вводимого объёмного потока.

6. Способ по одному из пп. 1-5, отличающийся тем, что объёмный поток (14) пара при выпекании, выходящий из пекарной массы при её выпекании, получается в соответствии со следующей формулой:

где  – выходящий объёмный поток пара при выпекании, где

– выходящий объёмный поток пара при выпекании, где  – массовый поток воды в пекарной массе, выходящей из пекарной массы при её выпекании, и где

– массовый поток воды в пекарной массе, выходящей из пекарной массы при её выпекании, и где  – плотность выходящего объёмного потока (14) пара при выпекании.

– плотность выходящего объёмного потока (14) пара при выпекании.

7. Способ по одному из пп. 1-6, отличающийся тем, что объёмный поток, удаляемый путём всасывания, больше суммы вводимого объёмного потока и расширяющегося объёмного потока (11), который расширяется внутри пекарной камеры (1), на коэффициент запаса в диапазоне от 1,00 до 1,50, предпочтительно от 1,05 и 1,25, более предпочтительно 5%, что предотвращает попадание газов из пекарной камеры на входной участок (5).

8. Способ по одному из пп. 1-7, отличающийся тем, что мощность всасывающего вентилятора устанавливается путём управления или регулирования частоты главного вытяжного вентилятора пекарного устройства (2).

9. Способ по одному из пп. 1-8, отличающийся тем, что объёмный баланс определяется в соответствии со следующей формулой:

где  – объёмный поток (10) всасывания,

– объёмный поток (10) всасывания,

где  ,

,  ,

,  и

и  составляют объёмный поток (13) компонентов сгорания,

составляют объёмный поток (13) компонентов сгорания,

где  – объёмный поток углекислого газа, формируемого при сгорании топлива с первичным воздухом и, при необходимости, с вторичным воздухом,

– объёмный поток углекислого газа, формируемого при сгорании топлива с первичным воздухом и, при необходимости, с вторичным воздухом,

где  – объёмный поток воды, формируемый при сгорании топлива с первичным воздухом и, при необходимости, с вторичным воздухом,

– объёмный поток воды, формируемый при сгорании топлива с первичным воздухом и, при необходимости, с вторичным воздухом,

где  – объёмный поток азота в первичном воздухе и, при необходимости, вторичном воздухе, используемых при сгорании,

– объёмный поток азота в первичном воздухе и, при необходимости, вторичном воздухе, используемых при сгорании,

где  – объёмный поток избыточного воздуха, формируемый при сгорании топлива с избыточным воздухом, причём температура объёмного потока избыточного воздуха соответствует температуре на выходе из пекарного устройства (2) или пекарной камеры (1),

– объёмный поток избыточного воздуха, формируемый при сгорании топлива с избыточным воздухом, причём температура объёмного потока избыточного воздуха соответствует температуре на выходе из пекарного устройства (2) или пекарной камеры (1),

где  – объёмный поток (9) конвекционного воздуха, температура которого соответствует температуре на входе в пекарное устройство (2) или пекарную камеру (1),

– объёмный поток (9) конвекционного воздуха, температура которого соответствует температуре на входе в пекарное устройство (2) или пекарную камеру (1),

где  – температура объёмного потока (9) конвекционного воздуха на выходе из пекарного устройства (2) или пекарной камеры (1),

– температура объёмного потока (9) конвекционного воздуха на выходе из пекарного устройства (2) или пекарной камеры (1),

где  – температура объёмного потока (9) конвекционного воздуха на входе в пекарное устройство (2) или в пекарную камеру (1),

– температура объёмного потока (9) конвекционного воздуха на входе в пекарное устройство (2) или в пекарную камеру (1),

где  – объёмный поток (14) пара при выпекании, выходящего из пекарной массы при её выпекании,

– объёмный поток (14) пара при выпекании, выходящего из пекарной массы при её выпекании,

где  – объёмный поток (12) входного участка, температура которого соответствует температуре на выходе из пекарного устройства (2) или пекарной камеры (1),

– объёмный поток (12) входного участка, температура которого соответствует температуре на выходе из пекарного устройства (2) или пекарной камеры (1),

и где  – коэффициент запаса.

– коэффициент запаса.

10. Способ по одному из пп. 1-9, отличающийся тем, что способу предшествует этап предварительного нагревания и этап сушки, и что способ содержит первый нормальный режим работы и второй нормальный режим работы,

- и что этап предварительного нагревания предшествует этапу сушки,

- и что этап сушки предшествует первому нормальному режиму работы,

- и что первый нормальный режим работы предшествует второму нормальному режиму работы.

11. Способ по одному из пп. 1-10, отличающийся тем, что способу предшествует этап предварительного нагревания, причём нагревательное устройство (8), расположенное внутри пекарного устройства (2), работает с мощностью от 25% до 75%, предпочтительно от 35% до 65%, более предпочтительно 50% своей максимальной мощности, и при этом всасывающий вентилятор и конвекционный вентилятор работают с мощностью от 50% до 100%, предпочтительно от 75% до 100%, более предпочтительно 100% своей максимальной мощности.

12. Способ по одному из пп. 1-11, отличающийся тем, что способу предшествует этап сушки, причём нагревательное устройство (8), расположенное внутри пекарного устройства (2), работает с мощностью от 50% до 85%, предпочтительно от 60% до 75%, более предпочтительно 66% своей максимальной мощности, и при этом всасывающий вентилятор и конвекционный вентилятор работают с мощностью от 50% до 100%, предпочтительно от 75% до 100%, более предпочтительно 100% своей максимальной мощности.

13. Способ по одному из пп. 1-12, отличающийся тем, что способ содержит первый нормальный режим работы, причём в этом первом нормальном режиме работы нагревательное устройство (8), расположенное внутри пекарного устройства (2), работает с мощностью от 50% до 100%, предпочтительно от 75% до 100%, более предпочтительно 100% своей максимальной мощности.

14. Способ по одному из пп. 1-13, отличающийся тем, что способ содержит второй нормальный режим работы, причём в этом втором нормальном режиме работы мощность нагревательного устройства (8), расположенного внутри пекарного устройства (2), регулируется или управляется путём установки целевой температуры, в частности целевой температуры пекарной панели, причём целевая температура пекарной панели определяется или может определяться посредством устройства измерения температуры, в частности датчика температуры, расположенного на внешней поверхности пекарной панели цепи (3) выпечных цанг.

15. Способ по одному из пп. 1-14, отличающийся тем, что объёмный поток (9) конвекционного воздуха содержит объёмный поток охлаждения каркаса, причём объёмный поток охлаждения каркаса выполнен с возможностью охлаждения элементов пекарного устройства (2).

| US 5512312 A, 30.04.1996 | |||

| US 5787800 A, 04.08.1998 | |||

| Способ управления тепловым режимом выпечки в хлебопекарной печи | 1988 |

|

SU1517885A1 |

| EP 3103345 A1, 14.12.2016. | |||

Авторы

Даты

2020-08-06—Публикация

2017-12-13—Подача