Предлагаемое техническое решение относится к электрофильтрам, применяемым для очистки газов в различных отраслях промышленности.

Известны электрофильтры типа ЭГА (Филатов Ф.П. Монтаж электрофильтров типа ЭГА. - М.: Энергоатомиздат, 1988. - 96 с: ил. - С. 19-20, рис. 5), у которых элементы осадительных электродов СЧС-640 подвешены вдоль балки подвеса, а внизу жестко закреплены к балке встряхивания. По вертикальной плоскости элементы СЧС-640 соединены между собой с помощью концевого замка, что не позволяет им выходить из плоскости в рабочем положении. Однако применение замкового соединения элементов ограничено высотой электродов (не более 9 метров) из-за невозможности обеспечить плоскостность собранного из элементов СЧС-640 электрода: имеет место ухудшение зацепления электродов, и они расходятся по высоте из плоскости. Для обеспечения плоскостности электродов элементы СЧС-640 были установлены с зазором 5…8 мм (Фильтры индустриальные газоочистные. Под ред. В.К. Севрюкова, Б.С. Федорова, Ярославль, «Русь» 2000 г., С. 30-31) и соединены между собой в отдельных местах по высоте при помощи ограничительных пластин. Однако применение ограничительных пластин привело к уменьшению расстояния до коронирующего электрода из-за увеличения толщины профиля, а установка соседних элементов СЧС-640 с зазором из-за малой жесткости краев приводит к потере устойчивости отдельных элементов и нарушению плоскостности в целом поверхности осадительного электрода, несмотря на ограничительные пластины.

Невозможность обеспечить надежное соединение в замок элементов СЧС-640 при высоте более 9 метров связана с тем, что элементы СЧС-640 изготовляются путем прокатки отрезанных от рулона отрезков ленты заданной длины элемента. Это приводит к развалу концов элементов.

На развал концов после профилирования отрезков ленты элементов СЧС-640 указывает техническое решение на способ изготовления гнутых профилей с краевыми элементами замкового типа, SU 1136865. Для нормальной сборки элементов в полотно из-за развала концов увеличивают просвет между осью профиля и крайним элементом замка от минимального значения и выше.

Однако при изготовлении осадительного электрода путем его окончательной сборки в вертикальном положении, заключающейся в жесткой фиксации к балке встряхивания (см. Фильтры индустриальные газоочистные. Под ред. В.К. Севрюкова, Б.С. Федорова, Ярославль, «Русь» 2000 г., С. 22), имеет место перемещение упругих деформаций развала в среднюю часть плоскости электрода. Это приводит к нарушению плоскостности поверхности осадительного электрода, и, как следствие, к уменьшению расстояния между коронирующим и осадительным электродами, снижению пробивных напряжений и пониженной эффективности очистки электрофильтром (см. Фильтры индустриальные газоочистные. Под ред. В.К. Севрюкова, Б.С. Федорова, Ярославль, «Русь» 2000 г., С. 30-31).

Известны электрофильтры типа УГ и ЭГ (Смирнов Л.П. и Филатов Ф.П. Монтаж электрофильтров на тепловых электростанциях. М., «Энергия», 1974. - 88 с: ил. - С. 19-20). Осадительные электроды известных электрофильтров выполнены из вертикально расположенных с открытым проемом по высоте элементов С-образного профиля, а края профиля выполнены с отклонениями от оси профиля элемента загибом, имеющим начало и конец, а отношение отклонений от оси составляет около единицы, что обеспечивает достаточную жесткость краев. Профиль прокатывается из стальной ленты. На рис.6. (Смирнов Л.П. и Филатов Ф.П. Монтаж электрофильтров на тепловых электростанциях. М., «Энергия», 1974. - 88 с: ил. - С. 20) представлен осадительный электрод электрофильтра ЭГ в сборе. При этом элементы вверху подвешены и зафиксированы вдоль балки подвеса, внизу свободно установлены в пазах балки встряхивания, а между собой элементы по высоте зафиксированы скобами. Необходимость установки скоб возникает из-за невозможности обеспечения плоскостности осадительного электрода. Нарушения плоскостности электрода при сборе возникают из-за развалов профиля на концах С-образных элементов (см. Инструкция по монтажу электрофильтров типа УГ. М., «Информэнерго»», 1978., С. 11). Причиной развалов концов профиля является технология их прокатки, которая заключается в том, что прокатываются отрезанные от рулона отрезки ленты заданной длины элемента. При этом профилирование краев профиля ленты происходит свободной гибкой, что приводит к возникновению в местах загиба остаточных напряжений. Эти напряжения воздействуют на свободные концы элемента с образованием упругих деформации, искажающих геометрию профиля в этих местах за счет упругих свойств металла. Упругие деформации на концах элементов приводят с одной стороны к утолщению профиля, т.е. к увеличению размера загиба, а с другой - к отклонению загиба от оси профиля. При сборке элементы фиксируются в балках подвеса и встряхивания, балки при фиксации воздействуют на упруго деформированные концы, и упругая деформация переходит в среднюю часть поверхности электрода, снижая расстояние между электродами и, как следствие, снижается эффективность очистки электрофильтром. Правка деревянными киянками развалов концов элементов перед сборкой (см. Инструкция по монтажу электрофильтров типа УГ. М., «Информэнерго»», 1978., С. 11). приводит лишь к возникновению концентраторов напряжений и последующим короблениям элементов при повышенных до 250°С температурах работы электрофильтра.

Установка скоб не в полной мере решает проблему плоскостности собранного из элементов электрода. Скобы фиксируют лишь края профилей элементов и то только в отдельных местах по высоте электрода. Скоба жестко фиксируется на профиле с одного края элемента, а другой край профиля устанавливается между пластинами скобы с зазором, что позволяет соседнему элементу перемещаться относительно скобы и отклоняться от упругих деформаций в направлении коронирующего электрода. К тому же скоба, увеличивая толщину профиля в месте ее расположения, что дополнительно уменьшает расстояние до коронирующего электрода. Уменьшение расстояния приводит к снижению пробивных напряжений, и, как следствие, к недостаточной эффективности электрофильтра.

Известен способ изготовления элементов осадительных электродов для электрофильтра RU 2377071. Способ позволяет повысить эффективность работы электрофильтра за счет высокой точности изготовления элементов осадительного электрода и исключения их выхода из зацепления при сборке в осадительный электрод. Точность изготовления элементов достигается тем, что отрезание элементов заданной длины производят после профилирования ленты. Отрезание осуществляют устройством, которое состоит из неподвижной и подвижной частей, и как минимум в неподвижной части выполнена прорезь по профилю элемента таким образом, что концы краев элемента дополнительно загнуты к его плоскости при обеспечении отношения отклонений от оси элемента в начальной и конечной частях загиба в диапазоне от 3,5 до 1,5. Повышенная точность элементов по известному способу изготовления исключает развалы концов элементов. При этом сохраняется по длине элемента не только ширина элемента (или длина профиля), но и его толщина. Однако представленный диапазон отношения отклонений (от 3,5 до 1,5) предполагает изготовление элементов лишь с краевыми элементами замкового типа (см. SU 1136865) и сборку элементов в электрод в зацеп. При этом загиб края элемента фиксируется на полосе балки встряхивания только с одной стороны (Филатов Ф.П. Монтаж электрофильтров типа ЭГА. - М.: Энергоатомиздат, 1988. - 96 с: ил. - С. 19-20, рис. 5), а при сборке между соседними элементами (при высокой точности изготовления) возникает зазор между концами краев элементов по высоте электродов. Отсюда, при недостаточной жесткости краев возможна потеря устойчивости и формы элементов. Это происходит при использовании элементов длиной более 9 метров, а в условиях разницы температур в работающем электрофильтре, как по высоте электрода, так и по его длине потеря устойчивости и формы проявляются в большей степени. К тому же при работе электрофильтра необходимо встряхивать электроды для удаления с них осевшей пыли, и при встряхивании у краев профиля элементов в средней части электрода по высоте возникают низкочастотные колебания, достигающие по нашим исследованиям амплитуды до 20…30 мм от оси электрода. Колебания, во первых, нарушают межэлектродное расстояние, а во вторых - энергия встряхивания расходуется на эти колебания, и ее становится недостаточно для удаления пыли с электродов. Недостаточная жесткость краев профиля элементов, приводящая к потере устойчивости и формы элементов и низкочастотным колебаниям, которые в свою очередь нарушают межэлектродное расстояние и способствуют образованию не отряхиваемых отложений пыли на электродах из-за снижения энергии встряхивания, являются причинами пониженной эффективности работы электрофильтра.

Технической задачей предлагаемого изобретения является повышение эффективности работы электрофильтра за счет изготовления осадительного электрода путем сборки элементов повышенной точности изготовления с обеспечением повышенной жесткости краев профиля и устойчивости элементов при их фиксации с балкой встряхивания.

Технический результат достигается тем, что в способе изготовления осадительных электродов электрофильтра, включающем изготовление элементов электрода путем профилирования стальной ленты и отрезание после профилирования элементов заданной длины, при этом края профиля элементов выполнены с отклонениями от оси профиля элемента загибом, имеющим начало и конец, и сборку упомянутых элементов в осадительный электрод, отношение отклонения от оси профиля элемента в начале профилирования загиба профиля к отклонению от оси профиля в конце профилирования загиба профиля обеспечивается из диапазона от 1,5 до 1 для элементов, собираемых в электрод в зацеп, и из диапазона от 1 до 0,67 для элементов, собираемых с открытым проемом между собой.

Использование элементов повышенной точности изготовления, когда после профилирования ленты осуществляют ее отрезание, и исключаются упругие отклонения поверхности электрода при их сборки в электрод, является необходимым условием повышения эффективности работы электрофильтра, но не достаточным, т.к. пониженная жесткость краев профиля элемента может привести к потере устойчивости и формы поверхности электрода, а также приводит к низкочастотным колебаниям краев профиля элемента при ударном воздействии по балке встряхивания.

Для повышения жесткости краев профиля элемента предлагается отношение отклонения от оси профиля элемента в начале профилирования загиба профиля к отклонению от оси профиля в конце профилирования загиба профиля обеспечивать из диапазона от 1,5 до 1 для элементов, собираемых в электрод в зацеп. При жесткой фиксации профиля в полосах балки встряхивания отклонение от оси профиля элемента в начале профилирования загиба профиля плотно соприкасается с полосой балки встряхивания, что обеспечивает повышенную устойчивость элемента, а толщина загиба увеличивается и отношение отклонений от известного диапазона, равного 1,5 снижается до 1. Отношение отклонений до 1 еще позволяет соединять элементы между собой в зацеп, а при отношении отклонений, равном 1, элементы соединяются только с открытым проемом. Однако возможен вариант при применении диапазона отношения отклонений от 1,5 до 1 с открытым проемом, например, для снижения металлоемкости электрода и увеличения поверхности осаждения.

Дополнительно следует отметить, что при выполнении сборки элементов в зацеп необходимость в дополнительном загибе концов краев элемента отсутствует по причине расположения концов внутри зацепа.

Для элементов, устанавливаемых с открытым проемом между собой, повышение жесткости обеспечивается отношением отклонения от оси профиля элемента в начале профилирования к отклонению от оси профиля в конце профилирования загиба профиля из диапазона от 1 до 0,67.

При отношении отклонений, равном 1 оба отклонения плотно соприкасаются с балкой встряхивания, что обеспечивает максимальную устойчивость элементов. С уменьшением отношения отклонений от 1 и до 0,67 толщина загиба уменьшается до толщины, обеспечиваемой при отношении отклонений 1,5 при плотном касании отклонения от оси профиля элемента в начале профилирования загиба профиля. В случае, когда отношения отклонений от 1 и до 0,67, плотное касание с полосой балки встряхивания выполняется отклонением от оси профиля конца профилирования загиба, и устойчивость элемента от касания этого отклонения возрастает.

Сущность предлагаемого технического решения поясняется на фигурах.

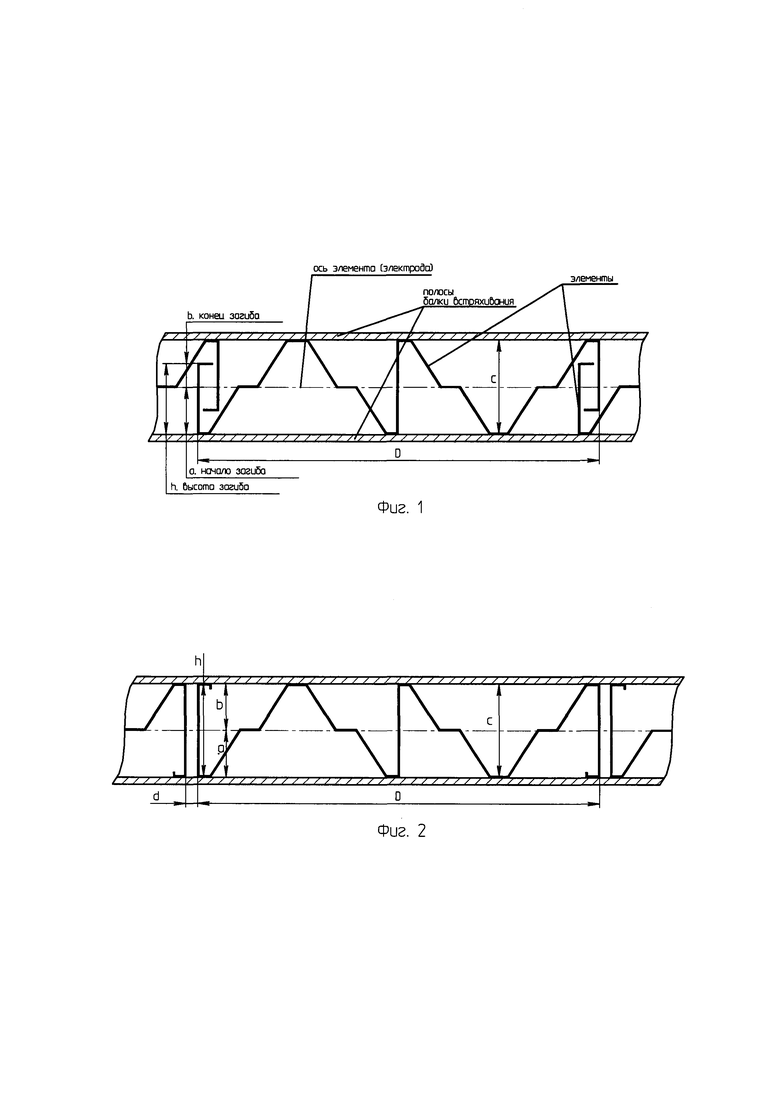

На фиг. 1 показано расположение элементов при сборке в зацеп между полосами балки встряхивания при отклонении в начале загиба большем отклонения в конце загиба.

На фиг. 2 показано расположение элементов при сборке с открытым проемом при равенстве отклонений в начале и конце загиба.

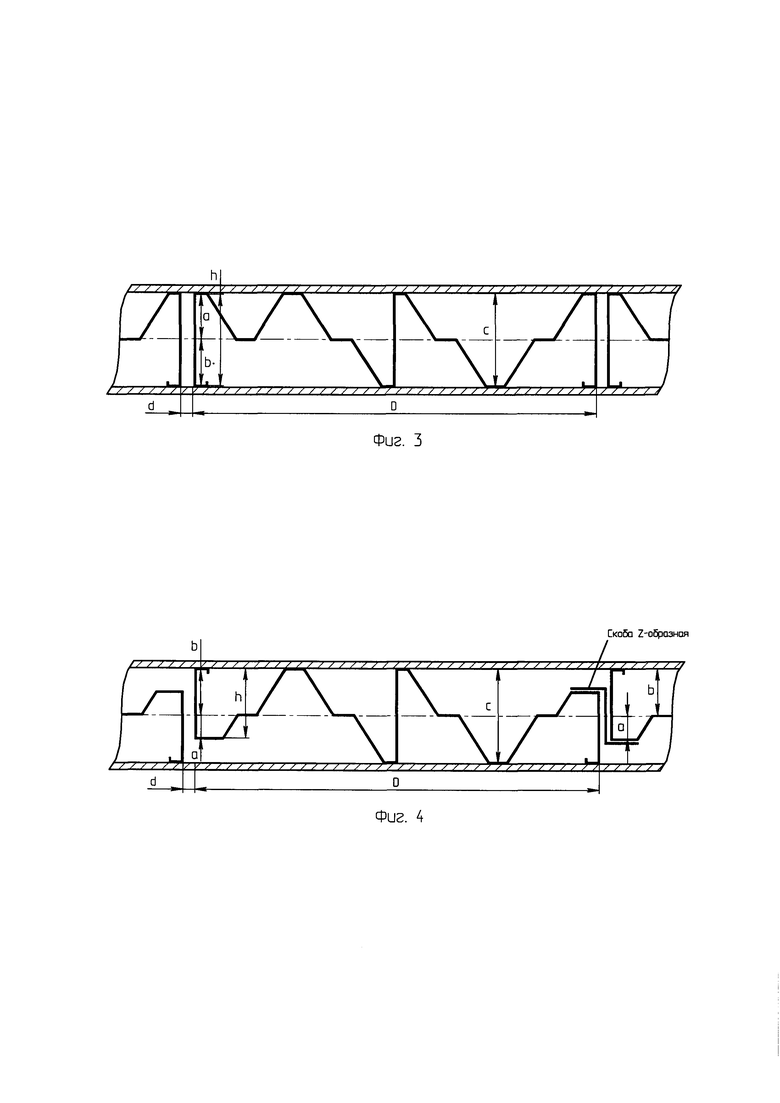

На фиг. 3 показан вариант расположения элементов при сборке с открытым проемом при равенстве отклонений в начале и конце загиба.

На фиг. 4 показано расположение элементов при сборке с открытым проемом при отклонении в начале загиба меньшем отклонения в конце загиба.

Обозначения на фиг. 1-4:

а - отклонение от оси элемента начала профилирования загиба края профиля;

в - отклонение от оси элемента конца профилирования загиба края профиля;

С - толщина профиля элемента;

D - ширина элемента (длина профиля элемента);

h - высота (или толщина) загиба;

d - открытый проем между элементами.

Элементы до сборки в осадительный электрод изготовляются путем профилирования стальной ленты, которая непосредственно с рулона поступает в профилегибочный стан, где края профиля элемента в ходе профилирования выполняются в виде загиба, имеющего начало и конец. При профилировании загиба обеспечивается повышенная жесткость загиба. При этом толщина загиба h может быть задана от известного уровня до толщины профиля элемента С. В качестве критерия оценки жесткости края профиля элемента используется отношение отклонений начала и конца загиба от оси элемента, и это отношение реализуется в процессе профилирования ленты. После профилирования от спрофилированной ленты по длине отрезается требуемый размер элемента. Размеры: ширина профиля D, толщина профиля С, высота загиба h, и значения отклонений «а» начала загиба и «в» конца загиба от оси элемента сохраняются по всей длине спрофилированной ленты, без развалов концов.

В дальнейшем изготовление осадительного электрода осуществляется на монтаже электрофильтра путем расположения элементов между собой и фиксации верхних и нижних концов элементов с балкой подвеса и балкой встряхивания. Верхняя фиксация элементов выполняется путем их подвеса в ограничительных пластинах вдоль балки подвеса, а фиксация нижних концов элементов осуществляется жестким закреплением профиля между полосами балки встряхивания. Жесткое крепление элементов с полосами балки встряхивания (на фиг. 1-4 не показано) осуществляют с помощью болтового соединения средних частей профиля, совпадающих с осью профиля и расположенных вблизи загибов. (Филатов Ф.П. Монтаж электрофильтров типа ЭГА. - М.: Энергоатомиздат, 1988. - 96 с: ил. - С. 20, рис. 5). При этом, по меньшей мере, одно из отклонений загиба от оси краев профиля плотно соприкасается с полосой балки встряхивания (фиг. 1 и фиг. 4) или оба отклонения соприкасаются с полосами балки (фиг. 2 и фиг. 3), повышая при сочетании с повышенной жесткостью краев профиля, устойчивость элементов в сборе при рабочем вертикальном положении электрода.

На фиг. 4 предлагается вариант с применением Z-образной ограничительной скобы для обеспечения плоскостности поверхности собранного электрода в случае повышенного влияния винтообразности (или пропеллерности) элемента после профилирования. При этом скоба не выходит за пределы толщины профиля С и не сокращает расстояние между осадительным и коронирующим электродами. Скоба закрепляется на одном из элементов. Количество скоб по высоте электрода может составлять до 4-х штук.

Таким образом, за счет изготовления осадительного электрода путем сборки элементов повышенной точности изготовления с обеспечением повышенной жесткости краев профиля и устойчивости элементов при их фиксации с балкой встряхивания достигается повышенная плоскостность электрода, что исключает уменьшение расстояния между коронирующим и осадительным электродами, уменьшаются амплитуды низкочастотных колебаний при встряхивании, и все это, как следствие, повышает эффективность очистки загрязненных газовых потоков работающим электрофильтром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2020 |

|

RU2743551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2007 |

|

RU2377071C2 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2009 |

|

RU2423200C2 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2023 |

|

RU2810475C1 |

| ЭЛЕКТРОФИЛЬТР | 2001 |

|

RU2211094C2 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2685569C1 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛЬНЫЙ ЭЛЕКТРОФИЛЬТР | 2003 |

|

RU2251458C1 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛЬНЫЙ ЭЛЕКТРОФИЛЬТР | 2001 |

|

RU2211093C2 |

| ВОЛНОВОЙ ЭЛЕКТРОФИЛЬТР | 2008 |

|

RU2371254C1 |

Изобретение относится к электрофильтрам, применяемым для очистки газов в различных отраслях промышленности. Способ включает изготовление элементов электрода путем профилирования стальной ленты и отрезание после профилирования элементов заданной длины и сборку упомянутых элементов в осадительный электрод. Края профиля элементов выполнены с отклонениями от оси профиля элемента загибом, имеющим начало и конец, а отношение отклонения от оси профиля элемента в начале профилирования загиба профиля к отклонению от оси профиля в конце профилирования загиба профиля обеспечивается из диапазона от 1,5 до 1 для элементов, собираемых в электрод в зацеп, и из диапазона от 1 до 0,67 для элементов, собираемых с открытым проемом между собой. Повышается эффективность работы электрофильтра за счет изготовления осадительного электрода путем сборки элементов повышенной точности изготовления с обеспечением повышенной жесткости краев профиля и устойчивости элементов при их фиксации с балкой встряхивания. 4 ил.

Способ изготовления осадительных электродов электрофильтра, включающий изготовление элементов электрода путем профилирования стальной ленты и отрезание после профилирования элементов заданной длины, при этом края профиля элементов выполнены с отклонениями от оси профиля элемента загибом, имеющим начало и конец, и сборку упомянутых элементов в осадительный электрод, отличающийся тем, что отношение отклонения от оси профиля элемента в начале профилирования загиба профиля к отклонению от оси профиля в конце профилирования загиба профиля обеспечивается из диапазона от 1,5 до 1 для элементов, собираемых в электрод в зацеп, и из диапазона от 1 до 0,67 для элементов, собираемых с открытым проемом между собой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2007 |

|

RU2377071C2 |

| Плоский осадительный электрод электрофильтра | 1981 |

|

SU1017385A1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2685569C1 |

| Устройство для получения равных доз масла и т.п. продуктов | 1959 |

|

SU134081A1 |

| Способ получения смазочных масел | 1942 |

|

SU71960A1 |

| US 4614526 A, 30.09.1986. | |||

Авторы

Даты

2020-08-12—Публикация

2020-02-21—Подача