Изобретение относится к технологии изготовления элементов осадительного электрода электрофильтров, которые применяются для очистки газов от пыли в различных отраслях промышленности, например, в теплоэнергетике, металлургической и химической промышленности, в промышленности строительных материалов и других отраслях.

Известен способ изготовления элемента осадительного электрода для электрофильтра, включающий прокатку стальной ленты из рулона путем ее профилирования в валках профилегибочного стана, а после завершения профилирования отрезание от профилированной ленты элемента заданной длины, отличающийся тем, что одновременно с отрезанием выполняют операцию пробивки отверстий, предназначенных для соединения элемента осадительного электрода с балкой встряхивания [RU 2 701 305 C1, опубл. 2019-09-25].

Проблема аналога заключается в одновременной пробивке отверстий, которая может производится на отрезаемом краю ленты, причем как известно из заявленного способа отрезаемый край ленты ничем не закреплен, то есть пробивка отверстий осуществляется в свободном незафиксированном конце ленты, что снижает качество изготавливаемого элемента осадительного электрода электрофильтра и может привести к негодности отрезанного куска, повернувшегося в процессе пробивки и отрезания. Недостатком является и то, что пробивка отверстий и отрезание элемента осуществляется в один момент с остановкой стана, что снижает точность выполнения отверстий из-за инерционности стана и также может привести к повреждению элемента осадительного электрода, отрезаемого его без полной остановки. Элемент осадительного электрода после изготовления собирается в электрофильтр, от качества изготовления каждого указанного элемента в последствии определяется эффективность работы электрофильтра, любая погрешность в элементе снижает эффективность работы. Нарушение точности расположения отверстий затрудняет сборку элементов в электрод и не обеспечивает требуемое качество сборки. К тому же низкое качество сборки элементов в электрод приводит к отклонению поверхности элементов от вертикальной плоскости собранного в рабочее положение электрода в направлении коронирующих электродов электрофильтра, уменьшению расстояния между электродами и, как следствие, к снижению эффективности работы аппарата за счет нарушения центровки электродов относительно друг друга.

Наиболее близким техническим решением является способ изготовления элементов осадительного электрода для электрофильтра, включающий прокатку стальной ленты из рулона путем ее профилирования в валках профилегибочного стана, отрезание от профилированной ленты элемента заданной длины, пробивку отверстий, предназначенных для соединения элемента осадительного электрода с балкой встряхивания с использованием устройства пробивки-отрезки, отличающийся тем, что сначала профилируют ленту, далее после ее выхода из профилегибочного стана и поступления в устройство пробивки-отрезки пробивают отверстия для соединения элементов осадительного электрода с балкой встряхивания и отрезают кусок ленты, затем продолжают профилирование ленты с отверстиями для соединения с балкой встряхивания на переднем конце, которую отрезают в размер элемента заданной длины [RU 2 743 551 C1, опубл. 2021-02-19].

Проблема аналога заключается в низкой технологичности, что определяется невозможностью изготовления элемента осадительного электрода высокого качества для возможности эффективной работы электрофильтра, при этом не снизив производительность процесса изготовления, так как в заявленном способе не учтено время движения ленты, время её остановки и целевые показатели элемента для последующего изготовления эффективного в работе электрофильтра

Технической проблемой, решаемой заявляемым изобретением, является устранение недостатков аналогов.

Задача изобретения заключается в создании технологичного способа изготовления элементов осадительного электрода, обеспечивающих высокую точность при сборке из указанных элементов электрода, который устанавливается в электрофильтр и благодаря которому обеспечивается эффективная работа электрофильтра, при этом без потери производительности при реализации способа.

Технический результат заявляемого изобретения заключается в создании более технологичного способа изготовления элемента осадительного электрода, обеспечивающего эффективную работу электрофильтра.

Эффективность работы электрофильтра определяется степенью его очистки пылегазовых выбросов, проходящих через него.

Указанный технический результат достигается тем, что способ изготовления элемента осадительного электрода электрофильтра, включающий профилирование ленты, ее остановку, фиксацию, последующую пробивку в ней отверстий и отрезание от нее элемента осадительного электрода заданной длины, пробивку отверстий в ленте и отрезание от нее элемента осадительного электрода заданной длины производят одновременно, при этом одновременная пробивка отверстий производится в не отрезаемом крае ленты, согласно изобретению, профилирование ленты производят при скорости v, находящейся в диапазоне 5 – 25 м/мин, а при пробивке отверстий в ленте и отрезании от нее элемента осадительного электрода заданной длины производят остановку ленты на время t, находящееся в диапазоне 1 - 10 сек, при это кривизну по плоскости полученного элемента осадительного электрода выдерживают не превышающей 0,5 мм на 1 м длины, а продольную ось профиля элемента выполняют совпадающей с центральной осью инерции профиля элемента.

В частности, пробивку отверстий в ленте и отрезание от нее элемента осадительного электрода заданной длины производят неподвижным по отношению к движущейся ленте устройством пробивки-отрезки.

В частности, центральный участок поверхности элемента осадительного электрода выполнен симметричным относительно центра тяжести профиля,

В частности, средние и крайние участки выполнены зеркально симметричными относительно плоскости элемента осадительного электрода, перпендикулярной прямолинейным частям поверхности профиля и проходящей через центр тяжести профиля.

В частности, центр тяжести общего поперечного сечения среднего и крайнего участков элемента осадительного электрода выполнен на центральной продольной оси элемента.

В частности, отношение отклонения «a» от продольной оси профиля элемента осадительного электрода до начала загиба крайнего участка профиля элемента осадительного электрода к отклонению «b» от упомянутой оси до конца загиба крайнего участка профиля элемента осадительного электрода составляет от 0,5 до 2,0.

В частности, отклонение от номинальных размеров по всей длине, полученного элемента осадительного электрода, не превышает 4 мм.

В частности, расстояния в электрофильтре между осадительными электродами, собранными из элементов, каждый из которых изготовлен заявленным способом, находятся в диапазоне 300…500 мм.

В частности, лента, проходя через внутреннюю часть устройства пробивки-отрезки фиксируется в его прорези, соответствующей по профилю элемента осадительного электрода.

В частности, отверстия в ленте предназначены для соединения элемента осадительного электрода с балкой встряхивания, при этом в момент остановки ленты отрезаемый край профилированной ленты с помощью отверстий для балки встряхивания фиксируют на выступах приемного устройства.

В частности, что отверстия для балки встряхивания выполнены продолговатой формы со скруглением в концевой части.

В частности, профилирование элементов осадительного электрода производят в профилирующих валках профилегибочного стана.

В частности, изготовление элемента осадительного электрода заданной длины производят в автоматизированной линии холодного профилирования.

Предложенный способ иллюстрируется чертежами.

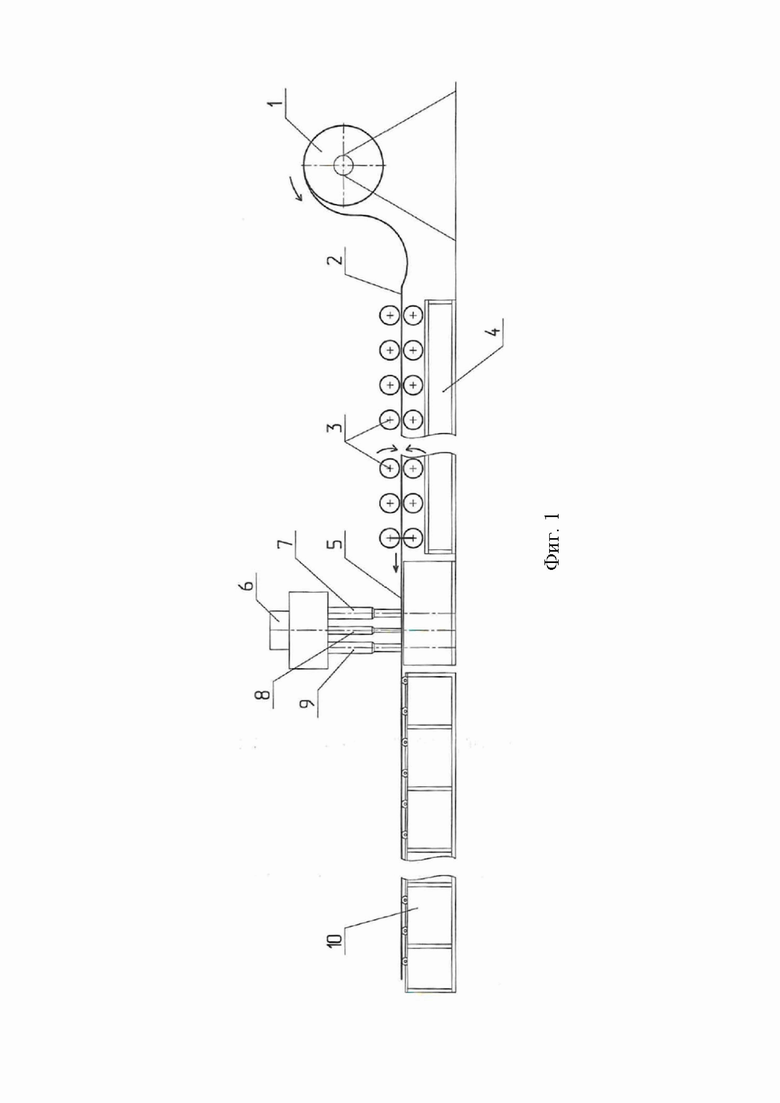

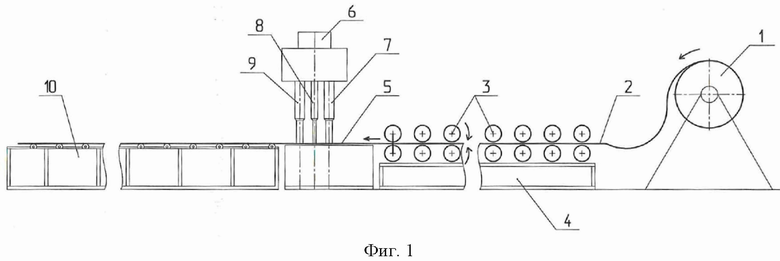

На фиг. 1 представлен профилегибочный стан с устройством пробивки – отрезки и приёмным устройством.

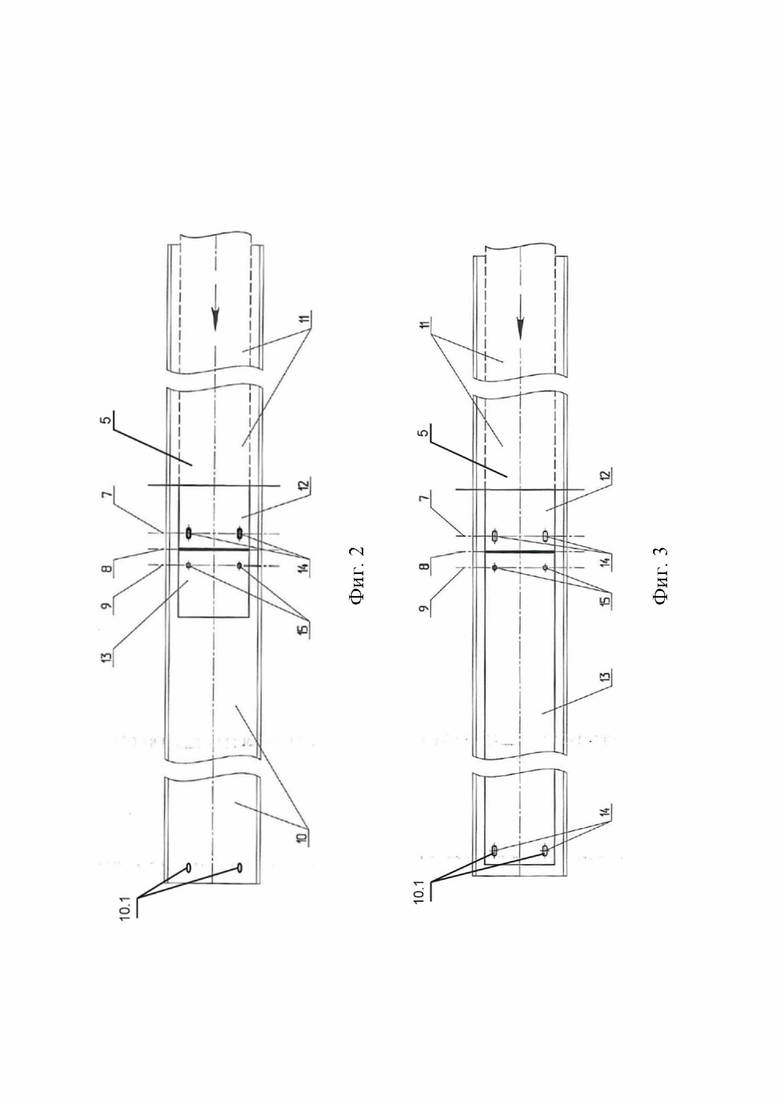

На фиг. 2 представлено расположение профилированной ленты и устройств в самом начале профилирования ленты из рулона.

На фиг. 3 представлено расположение профилированной ленты и устройств в рабочем режиме профилирования ленты.

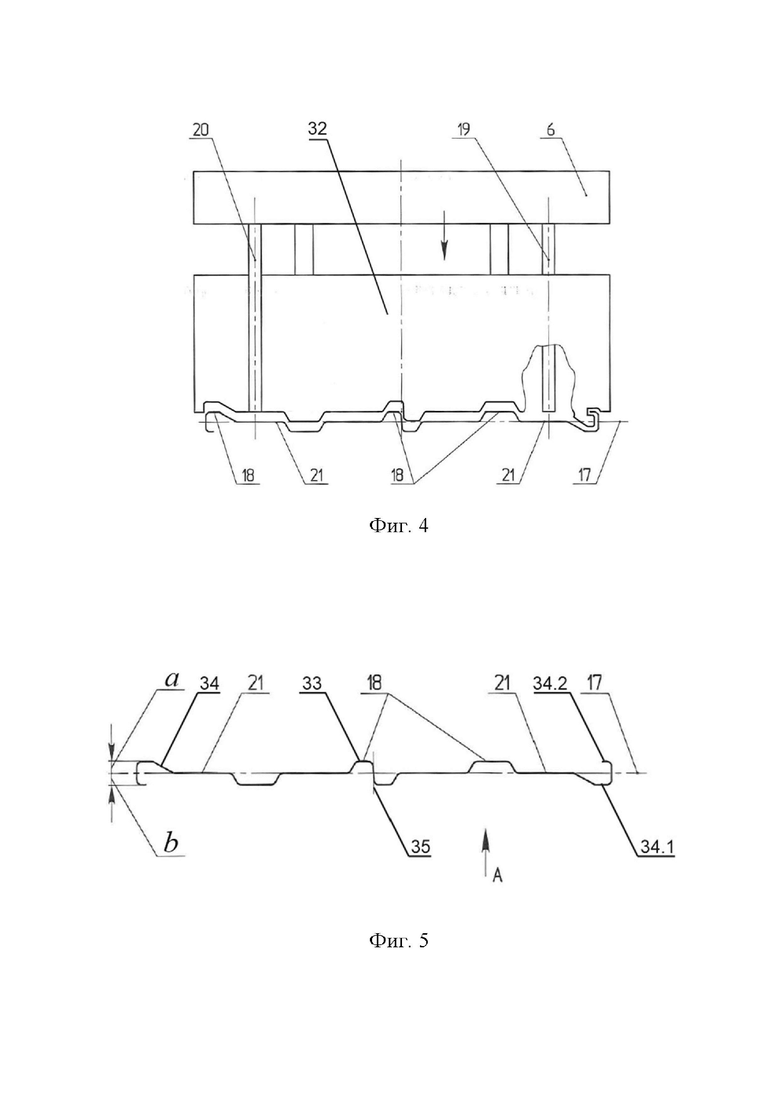

На фиг. 4 представлено поперечное сечение устройства пробивки-отрезки расположение и поперечное сечение ленты перед одновременным выполнением операций пробивки и отрезки.

На фиг. 5 представлен профиль элемента осадительного электрода для электрофильтра.

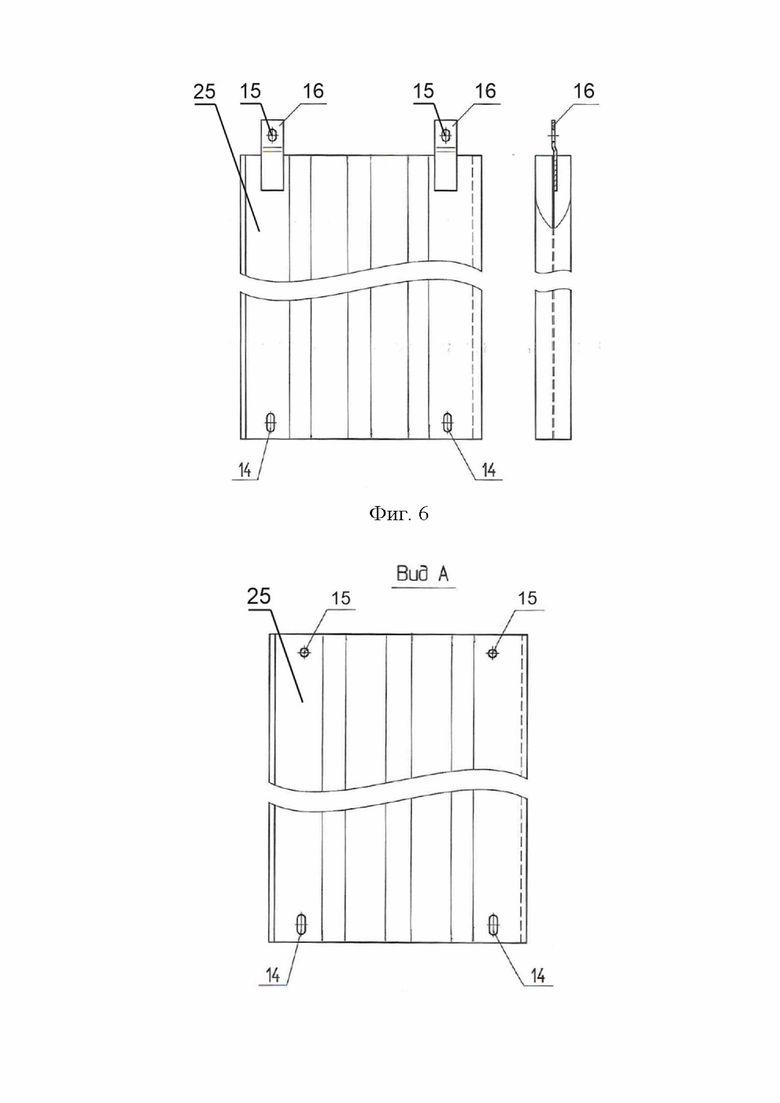

На фиг. 6 представлен полученный элемент осадительного электрода (Вид А на фиг. 5), готовый для сборки в электрод с отверстиями для соединения с балкой встряхивания и с пластинами для подвешивания элементов к балке подвеса.

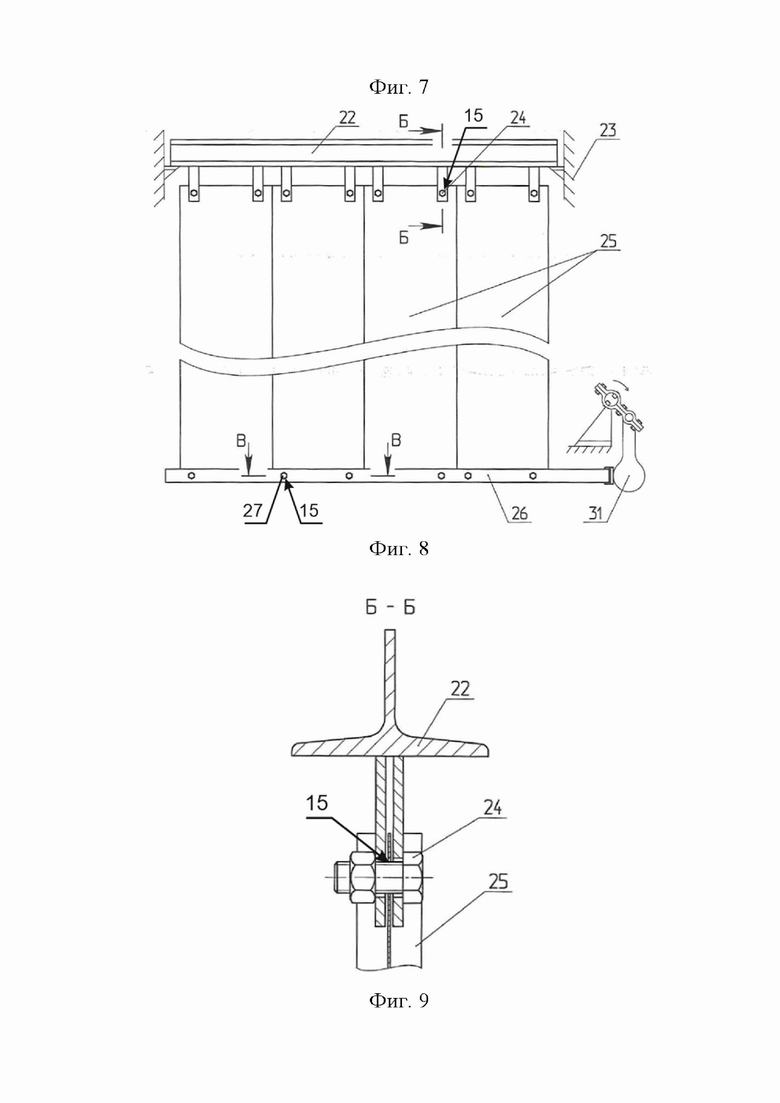

На фиг. 7 представлен получаемый элемент осадительного электрода (Вид А на фиг. 5), готовый для сборки в электрод с отверстиями для соединения с балкой встряхивания и с отверстиями для подвешивания элементов к балке подвеса.

На фиг. 8 представлен осадительный электрод, собранный из элементов с отверстиями для соединения с балкой встряхивания и с отверстиями для подвешивания элементов к балке подвеса.

На фиг. 9 представлено сечение Б - Б на фиг. 8 по месту подвешивания к балке подвеса элемента с отверстиями для подвешивания.

На фиг. 10 представлено сечение В - В на фиг. 8 по месту соединения элементов осадительного электрода с балкой встряхивания.

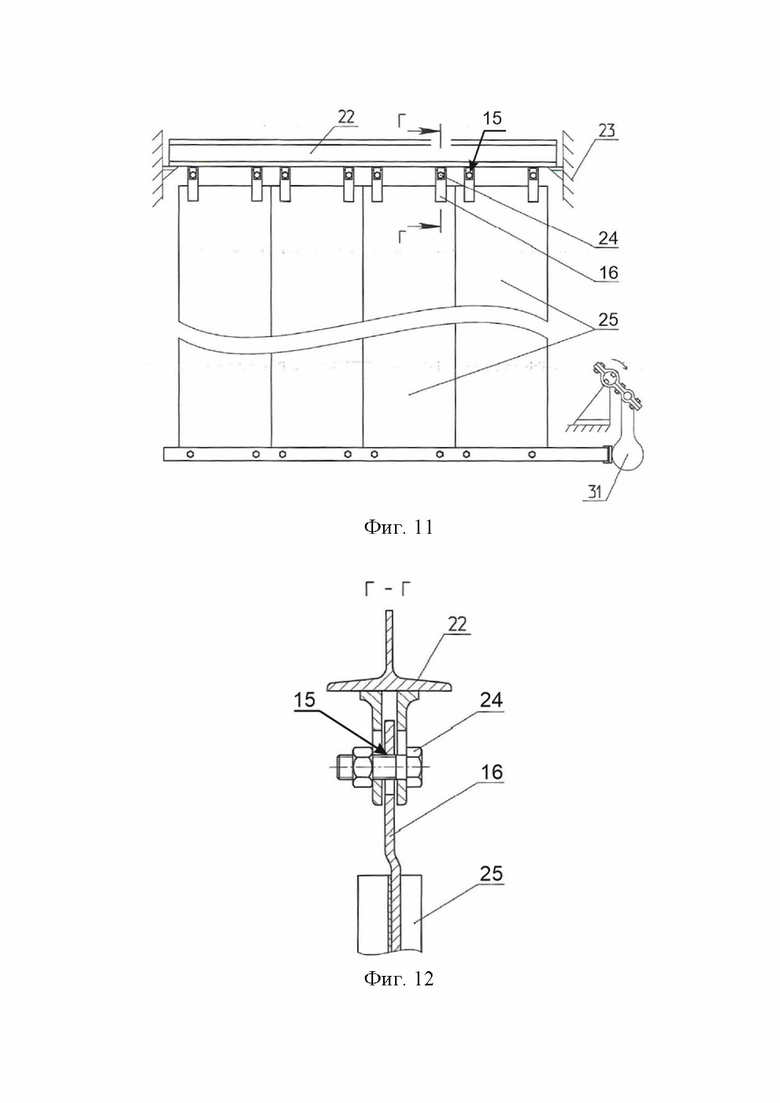

На фиг. 11 представлен осадительный электрод, собранный из элементов с отверстиями для соединения с балкой встряхивания и с пластинами для подвешивания элементов к балке подвеса.

На фиг. 12 представлено сечение Г - Г на фиг. 11 по месту подвешивания к балке подвеса элемента с пластинами для подвешивания элементов к балке подвеса.

На фигурах обозначено: 1 – рулон; 2 – лента; 3 – валки; 4 – стан; 5 – профилированная лента; 6 – устройство пробивки-отрезки; 7 – устройство пробивки отверстий для соединения с балкой встряхивания; 8 – отрезное устройство; 9 – устройство пробивки отверстий для подвешивания к балке подвеса; 10 – приёмное устройство; 10.1 – выступы; 11 – зона профилирования; 12 – не отрезаемый край профилированной ленты; 13 – отрезаемый край профилированной ленты; 14 – отверстия для соединения с балкой встряхивания; 15 – отверстия для подвешивания к балке подвеса; 16 – пластины для подвешивания элементов к балке подвеса;17 –продольная ось профиля элемента; 18 – выступающие части профиля; 19 – инструмент пробивки отверстий для соединения с балкой встряхивания; 20 – инструмент пробивки отверстий для подвешивания к балке подвеса; 21 – плоские участки профиля; 22 – балка подвеса; 23 – электрофильтр; 24 – болтовое соединение с балкой подвеса; 25 – элемент осадительного электрода; 26 – балка встряхивания; 27– болтовое соединение с балкой встряхивания; 28 – полоса; 29, 30 – промежуточные пластины с отверстиями; 31 – молотковое устройство; 32 – инструмент отрезки; 33 – центральный участок; 34 – крайний участок; 34.1 – начало загиба; 34.2 – конец загиба; 35 – поперечная ось профиля элемента.

Рулон 1 стальной ленты 2, которая профилируется в валках 3 профилегибочного стана 4 (фиг. 1). На выходе из стана 4 профилированная лента 5 проходит через устройство пробивки-отрезки 6, которое, по ходу профилированной ленты 5, состоит из устройства пробивки 7 отверстий 14 для соединения с балкой встряхивания 26, отрезного устройства 8 и устройства пробивки 9 отверстий 15 для подвешивания к балке подвеса 22, и далее поступает на приёмное устройство 10.

Описанная ниже описанная последовательность действий при осуществлении способа поясняется схемами расположения профилированной ленты 5 и устройств 7, 8, и 9, входящими в состав устройства пробивки-отрезки 6. Схемы представлены на фиг. 2 и фиг.3, на которых представлен вид на ленту 5 сверху, а устройства 7, 8 и 9 изображены условными линиями, в месте их расположения над лентой 5.

На фиг. 2 при достижении после устройства пробивки-отрезки 6 профилированной лентой 5 длины (приблизительно до 0,5 метра) чуть превышающей расстояние от устройства отрезки 8 до отверстий 15 для подвешивания к балке подвеса 22, выполняют остановку стана 4 и включают устройство пробивки-отрезки 6, которое посредством устройства пробивки 7 пробивает отверстия 14 для соединения с балкой встряхивания 26, а посредством отрезного устройства 8 отрезает конец ленты 5. При этом первый отрезанный край 13 утилизируется.

Дальнейшее движение при осуществлении способа представлено на фиг. 3. После пуска стана 4, профилированная лента 5 с отверстиями 14 для соединения с балкой встряхивания 26 на ее переднем конце снова продолжает двигаться и проходит через устройство пробивки-отрезки 6 на длину элемента 25 заданной длины, например, на длину 10…15 метров, далее стан 4 останавливается, передний конец ленты 5 фиксируется на выступах 10.1 приёмного устройства 10 посредством отверстий 14 для соединения с балкой встряхивания 26 ленты 5, после чего включают устройство пробивки-отрезки 6.

Стальная лента 2 после зоны профилирования 11 в профилированном виде движется станом 5, в момент остановки стана 4 устройство пробивки-отрезки 6 посредством отрезного устройства 8 отрезает отрезаемый край 13 от ленты 5, при этом с одной стороны остается профилированная лента 5, с так называемым неотрезанным от нее краем 12, а с другой стороны получается отрезанный край 13 профилированной ленты 5, который является элементом 25 заданной длины; а посредством устройства пробивки 7 пробивают отверстия 14 для соединения с балкой встряхивания 26, при этом пробивку указанных отверстий производят в не отрезаемом крае 12 ленты 15, а при необходимости выполнить в элементе 25 отверстий 15 для балки подвеса 22 посредством устройства пробивки 9 пробивают отверстия 15 для балки подвеса 22 в отрезаемом от ленты 5 крае 13. Пробивка отверстий 14 для балки встряхивания 26, пробивка отверстий 15 для балки подвеса 22 и отрезание элемента 25 заданной длины от ленты 5 (отрезаемого края 13 ленты 5) производится одновременно, при этом лента при пробивке-отрезке расположена неподвижно по отношению к устройству пробивки-отрезки 6. На фиг.3 представлено расположение профилированной ленты 5 и устройств 7, 8, 9 перед выполнением операций устройством пробивки-отрезки 6. Перед пробивкой-отрезкой передний конец отрезаемого края 13 профилированной ленты 5 отверстиями 14 фиксируется на выступах 10.1 приёмного устройства 10.

Остановка стана 4 необходима для остановки ленты 5 для её отрезания и пробивке отверстий 14, 15 (при наличии), так как при движущейся ленты 5 невозможно осуществить операцию пробивки-отрезки, так, чтобы получить точный по размерам и качественный элемент 25 осадительного электрода, обеспечивающего точную сборку электрода, точность которой обеспечивает эффективную работу электрофильтра 23. Остановка стана 4 позволяет осуществить фиксацию конца ленты 5 на выступах 10.1, что в свою очередь позволяет избежать сдвигов ленты 5 при произведении операции пробивки-отрезки, что дополнительно способствует получение элемента 25 осадительного электрода высокой точности.

Устройства пробивки 7 отверстий 14 для соединения с балкой встряхивания 26 содержит инструмент пробивки 19, устройство пробивки 9 отверстий 15 для подвешивания к балке подвеса 22 содержит инструмент пробивки 20, а отрезное устройство 8 содержит верхний и нижний инструмент отрезки 32, при этом краевая часть и верхнего и нижнего инструмента отрезки 32, смыкающаяся во время отрезки выполнена по профилю элемента 25 осадительного электрода. Это позволяет производить равномерное отрезание элемента 25 в соответствии с его профилем, тем самым исключается вероятность его изгибания и коробления, при отрезке, что в последствии может привести к повышению его кривизны относительности плоскости, то есть выполнение краевых частей инструмента отрезки 32 позволяет повысить точность получаемого элемента 25, при этом решение просто и повышает производительность способа, так как позволяет избежать дополнительных операций по последующему выпрямлению элемента 25, в следствии его изгибании при отрезке устройством с прямым резом, что делает заявленный способ более технологичным.

На фиг. 4 представлен момент расположения инструментов 19, 20 и 32 перед отрезкой и последующей пробивкой отверстий 14, 15. Все инструменты 19, 20 и 32 в этот момент расположены на одном расстоянии от профиля элемента 25. Профиль элемента 25 соответствует по форме профилю профилированной ленты 5, полученного на профилегибочном стане 2 и представлен на фиг. 5.

При этом инструмент отрезки 32 начинает отрезать край 13 ленты 5 от края 12 ленты 5 с выступающих от оси профиля 17 элемента 25 частей 18, а инструмент пробивки 19 отверстий 14 для соединения с балкой встряхивания 26 и инструмент пробивки 20 отверстий 15 для подвешивания к балке подвеса 22 начинают пробивать отверстия 14 и 15 на плоских участках профиля 21 элемента 25, совпадающих с продольной осью 17 профиля элемента 25.

Следует отметить, что отверстия 15 для балки подвеса 22 могут пробиваться непосредственно в элементе 25 (фиг. 6), а для создания более качественной сборки электрода и обеспечения большей эффективности работа фильтра отверстия 15 для балки подвеса 22 выполняют не в элементе 25, а в пластине 16 (фиг. 7).

Порядок сборки электрода осадительного для электрофильтра 23 из полученных элементов 25 аналогичен порядку, описанному в источнике «Инструкция по монтажу электрофильтров 23 типа УГ. М. «Информэнерго»,1978.». Согласно инструкции (п.7.3 и п. 8.2) сборку электродов из элементов осуществляют на монтажной площадке, вначале на ровной жесткой горизонтальной раме путем фиксации элементов с балками встряхивания 26 и подвеса 22, а затем в вертикальном положении электрода на стенде накопителе производят окончательное выравнивание и закрепление элементов 25 на балках встряхивания и подвеса.

Электрод осадительный в собранном виде (фиг. 8, 11) состоит из балки подвеса 22, установленной в корпусе электрофильтра 23. К балке подвеса 22 подсоединяются элементы 25 (фиг. 7), например, подвешиваются с помощью болтового соединения 24 (фиг. 9) посредством отверстий 15 элемента 25 и соосных отверстий креплений балки подвеса 22, через которые и проходит указанное болтовое соединение 24, или же к балке подвеса 22 жестко подсоединяются элементы 25 (фиг. 6) через пластины 16, которые с одной стороны жестко соединяется, например, сваркой с элементом 25, а с другой стороны соединяются с балкой 22, например, подвешиваются с помощью болтового соединения 24 (фиг. 9), проходящего через отверстие 15 пластины 16 и соосное ему отверстие в креплении балки 22. В нижней части электрода (фиг. 10) элементы 25 жестко закрепляются к полосам 28 балки встряхивания 26, например, с помощью болтового соединения 27, посредством промежуточных пластин 29 и 30 с отверстиями. Для удаления пыли с электрода при работе электрофильтра 23 используют молотковое устройство 31.

На фиг. 11 представлен электрод осадительный в собранном виде, отличающийся от электрода осадительного на фиг. 8 тем, что для сборки в электрод, при креплении элемента 25 к балке подвеса 22 используются элементы 25, с жестко закрепленными с ними пластинами 16 для подвешивания к балке подвеса 22, в которых выполнены отверстия 15 (фиг. 6) посредством которых и болтового соединения 24 (фиг. 12) происходит подвешивание элемента 25 к балке подвеса 22, а на фиг. 8 представлен электрод осадительный в собранном виде, в котором применены элементы 25 с отверстиями 15 (фиг. 7), посредством которых и болтового соединения 24 (фиг. 9) происходит подвешивание элемента 25 к балке подвеса 22. Соединение элемента 25 с балкой встряхивания 26 в обоих случаях реализовано с помощью болтового соединения 27 (фиг. 10).

Стальная лента 5 после зоны профилирования 11 в профилированном виде движется станом 4, при этом движение ленты 5 в связи с остановкой стана 4 для пробивки-отрезки производят в пульсирующем скоростном режиме в диапазоне скоростей профилирования v, равном 5…25 м/мин. Лента 5 проходит через устройство пробивки 7, устройство отрезки 8, устройство пробивки 9 и поступает на приёмное устройство 10, при этом при пробивке отверстий 14 и отверстий 15 (при их наличии) в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят остановку ленты 5 на время t, которое достаточно для выполнения операции фиксации на приёмном устройстве 10 ленты 5 с помощью отверстий 14 для балки встряхивания 26 и перемещения готового элемента с приёмного устройства 10, и которое предпочтительно составляет от 1 до 10 секунд.

Остановка ленты 5 на время t необходима для осуществления точной операции пробивки-отрезки, а также время t контролируется во избежание простоев и снижения производительности. Аналогично этому контролируется скорость v, необходимая для обеспечения производительности способа, дополненная остановкой при выполнении операции отрезания-пробивки для обеспечения точности изготовления. Для обеспечения производительности способа при этом без потери точности изготовления необходимо, чтобы до остановки стан 4 и соответственно лента 5 двигались со скоростью v, при этом учитывая только оба указанных параметра (t, v) возможно получение более технологичного способа.

Предел параметров определен опытном путем, при этом установлено, что при остановке стана 4 и ленты 5 на время t, менее 1 секунды не позволит зафиксировать ленту 5 и точно произвести операцию отрезки-пробивки, аналогично этому движение стана 4 и лента 5 со скоростью v более 25 м/мин не позволят своевременно остановить ленту 5, чтобы пробивка-отрезка была произведена в заложенных допусках, что снизит точность изготавливаемого элемента 25 и не позволит осуществить точную сборку в электрод, который при установке в электрофильтр 23 снизит эффективность его работы. Предел остановки времени t более 10 секунд и скорости v движения стана 4 и ленты 5 менее 5 м/мин снижает производительность заявленного способа, так как указанного времени и скорости уже достаточно для фиксации и своевременной остановки ленты 5 для изготовления точного элемента 25, а всё что сверх снижает количество производимых за смену элементов 25.

Для точного выполнения операции пробивки отверстий 14 и отрезки элемента 25 от ленты 5 отрезаемый край 13 профилированной ленты с помощью отверстий 14 для балки встряхивания 22 фиксируют на приемном устройстве 10. Для этого конец приемного устройства 10 содержит выступы 10.1 по размеру отверстий 14 для соединения с балкой встряхивания 26, и на этих выступах 10.1 дополнительно фиксируют отрезаемый край 13 профилированной ленты 5. При этом приемное устройство 10 выполняется с возможностью установки размера по заданной длине элемента 25, а для возможности сдвинуть ленту 5 по длине, при необходимости отверстия 14 для балки 22 встряхивания выполнены продолговатой формы со скруглениями в концевых частях, например, в виде эллипса или прямоугольника с полукругами на противоположных сторонах меньшего размера, располагаемого большей осью вдоль или по длине элемента. Такие отверстия 14 и их расположение компенсирует влияние инерционности на точность размера по длине и фиксацию при замедлении скорости профилирования перед остановкой стана.

Дополнительно к этому устройство пробивки-отрезки 6 выполнено неподвижным по отношению к движущейся ленте 5, а его внутренняя часть по профилю соответствует профилю элемента 25 на фиг.5 осадительного электрода. Лента 2, проходя через внутреннюю часть устройства пробивки-отрезки 6 фиксируется в его прорези, которая по своему профилю соответствует профилю элемента 25 на фиг. 5 осадительного электрода, что позволяет реализовать лучшую фиксацию ленты 5 и исключать её сдвиг при пробивке-отрезке для более точного выполнения указанной операции, при этом решение просто и повышает производительность способа, так как позволяет избежать дополнительных операций по фиксации и фиксирующих устройств, что делает заявленный способ более технологичным.

Осуществление способа и изготовление элемента осадительного электрода заданной длины производят в автоматизированной линии холодного профилирования.

Таким образом, заявляемый способ изготовления элемента осадительного электрода электрофильтра 23, которым достигается технический результат, включает профилирование ленты 2, ее фиксацию, пробивку в ней отверстий 14 и отрезание от нее элемента 25 осадительного электрода заданной длины. Пробивку отверстий 14 в ленте 15 и отрезание от нее элемента 25 осадительного электрода заданной длины производят одновременно, при этом одновременная пробивка отверстий 14 производится в неотрезаемом крае 12 ленты 5. Движение ленты производят в пульсирующем скоростном режиме, при котором профилирование производят при скорости v, а при пробивке отверстий в ленте и отрезание от нее элемента осадительного электрода заданной длины производят остановку ленты на время t. Время t равно или примерно равно времени пробивке отверстий 14 и отрезания от ленты 5 элемента 25 осадительного электрода заданной длины, в зависимости от того какое из указанных значений времени больше, предпочтительно время t находится в диапазоне 1…10 секунд.

Элемент 25, полученный заявленным способом имеет профиль сложной формы, имеющей выступающие части 18 и плоские участки 21, при этом центральный участок 33 элемента 25 осадительного электрода выполнен симметричным относительно центра тяжести профиля и расположен между крайними участками 34 профиля элемента 25, которые выполнены зеркально симметричными относительно поперечной оси 35 профиля элемента 25 осадительного электрода, перпендикулярной прямолинейным частям поверхности профиля элемента 25 и проходящей через его центр тяжести, при этом центр тяжести крайних 34 участков профиля элемента 25 выполнен на продольной оси 17 профиля элемента 25, при центральном продольном сечении профиля элемента 25. При этом снижаются отклонения элементов 25 от вертикальной плоскости и нарушения прямолинейности элемента 25, и, как следствие, снижает искривление поверхности элемента 25, а при сборке элементов 25 в электрод обеспечиваются повышенная плоскостность электрода 25, повышенные расстояния между осадительными и коронирующими электродами, повышенные пробивные напряжения и в конечном итоге повышенная эффективность работы электрофильтра 23.

Крайние участки 34 элемента 25 осадительного электрода выполнены полузамкнутой крюкообразной формы в виде загиба, имеющей начало 34.1 загиба края профиля элемента 25 и конец 34.2 загиба, при этом начало 34.1 загиба профиля элемента 25 осадительного электрода является продолжением центральной части 33 профиля указанного элемента 25 и отклоняется от продольной оси 17 профиля элемента 25 осадительного электрода в одну сторону на расстояние «а», конец 34.2 загиба края профиля элемента 25 осадительного электрода является продолжением начала 34.1 загиба профиля указанного элемента 25, а также начальной и конечной частью профиля самого элемента 25, не соединенным с центральным участком 33 элемента 25 и отклоняется от продольной оси 17 профиля элемента 25 осадительного электрода в противоположную от начала 34.1 загиба профиля элемента 25 сторону на расстояние «b».

Отношение отклонения «a» от продольной оси 17 профиля элемента 25 осадительного электрода до начала 34.1 загиба крайнего участка 34 профиля элемента 25 осадительного электрода к отклонению «b» от упомянутой оси 17 до конца 34.2 загиба крайнего участка 34 профиля элемента 25 осадительного электрода составляет от 0,5 до 2,0.

Отношение отклонения «а» от оси элемента осадительного электрода начала 34.1 загиба профиля элемента 25 от продольной оси 17 профиля элемента 25 к отклонению «b» конца 34.2 загиба профиля элемента 25 от упомянутой оси 17 постоянно по всей длине элемента 25, а также постоянна сумма отклонений «а» и «b» по длине элемента 25 и по обоим крайним участкам 34 профиля элемента. Выдерживание указанных параметров элемента 25 при осуществлении способа позволяет добиться малых отклонений от номинальных размеров в загибах профиля элемента 25 для обеспечения создания эффективного электрофильтра 23 и технологичности способа. Выход за пределы повлечет снижение пробивных напряжений и степени очистки газов, при установке элементов 25 в сборке в виде электрода в электрофильтр 23.

Продольная ось 17 профиля элемента 25 совпадает с центральной осью инерции профиля элемента 25, что обеспечивает наиболее точный показатель по кривизне плоскости. При этом снижается необходимость в ужесточении сечения по сравнению с известным осадительным электродом. К тому же снижаются потери ударной энергии при встряхивании электродов и образование пылевых отложений на электродах, что также повышает эффективность работы электрофильтра 23. В противном случае невозможно изготовить элемент 25 с заявленными значениями по кривизне, как следствие изготовить из него эффективный электрофильтр 23, что снизит технологичность способа.

Вместе с этим, отклонение от номинальных размеров по всей длине элемента 25 осадительного электрода, полученного заявленным способом, не превышает 4 мм, а кривизна по плоскости элемента 25 не превышает 0,5 мм на 1 м длины, чем улучшается плоскостность поверхности электрода при сборке из элементов 25, и, как следствие, улучшается центровка электродов в электрофильтре 23 и повышается эффективность работы электрофильтра 23, что выражено в снижении выбросов пыли и газа из аппаратов не менее, чем в 2 раза.

Выполнение элемента 25 с отклонением от номинальных размеров более 4 мм и/или с кривизной по плоскости более 0,5 на 1 м длины приводит к выполнению искривленного элемента 25, что проявляется при сборке в электрофильтре 23, в который полученные элементы встают с различными расстоянии между друг другом, что в итоге приводит к снижению его характеристик и осуществлении меньшей фильтрации при его работе.

Полученный элемент 25, имея отверстия 14 для соединения с балкой встряхивания 26 и отверстия 15 (непосредственно на элементе 25 или на пластинах 16, жестко закрепленных с элементом 25) для подвешивания к балке подвеса 22, обладает отличными качественными характеристиками, минимальными отклонениями по форме и готов к сборке в электрод, которая качественно реализовывается благодаря выполнению точного элемента 25 заявляемым способом с минимальными отклонениями от номинальных размеров, что обеспечивает эффективную работу электрофильтра 23, при установке в него электрода, собранного из элементов, изготовленных заявленным способом. После сборки элементов 25 в электрод расстояния между осадительным и коронирующим электродами после монтажа в электрофильтре 23 сохраняются, и сохраняются расстояния между одноимёнными электродами в диапазоне 300…500 мм.

Выход за заявленный предел снижает эффективность работы электрофильтра 23, что будет вызвано либо слишком сильным, либо слишком малым расстоянием между его внутренними составляющими. Нижний предел используется для электрофильтров 23 малой производительности, когда затраты на агрегат питания для увеличенного расстояния превышают экономический эффект от снижения массы оборудования от увеличения этого расстояния. Верхний предел также ограничен экономическими соображениями: при превышении межэлектродного расстояния 500 мм резко возрастают затраты, связанные с безопасной эксплуатацией электрофильтра 23. При этом при прочих равных условиях с увеличением расстояния между одноименными электродами высота выступов (или глубина впадин) для обеспечения равномерной напряженности у осадительного электрода снижается.

Примером реализации может служить способ изготовления элемента 25 осадительного электрода электрофильтра 23, который включает профилирование ленты 5, ее фиксацию в прорези устройства пробивки-отрезки 6, соответствующей по профилю элемента 25 осадительного электрода и на выступах 10.1 с помощью ранее пробитых отверстий 14. Далее осуществляют пробивку в ней отверстий 14 и отрезание от нее элемента 25 осадительного электрода заданной длины. Пробивку отверстий 14 в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят одновременно, при этом одновременная пробивка отверстий 14 производится в не отрезаемом крае 12 ленты 5. Профилирование ленты 5 производят при скорости v=5 м/мин, а при пробивке отверстий 14 в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят остановку ленты на время t=1секунду. Отношение отклонения «a» от продольной оси 17 профиля полученного элемента 25 осадительного электрода до начала 34.1 загиба крайнего участка 34 профиля элемента 25 осадительного электрода к отклонению «b» от упомянутой оси 17 до конца 34.2 загиба крайнего участка 34 профиля элемента 25 осадительного электрода составило от 0,55. Центр тяжести общего поперечного сечения полученного элемента 25 выполнен на центральной продольной оси элемента 25, а продольная ось профиля элемента 25 совпадает с центральной осью инерции профиля элемента 25. Кривизна по плоскости полученного элемента 25 осадительного электрода составила 0,3 мм на 1 м длины, а отклонение от номинальных размеров по всей длине, полученного элемента 25 осадительного электрода, не превышало 2 мм.

Примером реализации может служить способ изготовления элемента 25 осадительного электрода электрофильтра 23, который включает профилирование ленты 5, ее фиксацию в прорези устройства пробивки-отрезки 6, соответствующей по профилю элемента 25 осадительного электрода и на выступах 10.1 с помощью ранее пробитых отверстий 14. Далее осуществляют пробивку в ней отверстий 14 и отрезание от нее элемента 25 осадительного электрода заданной длины. Пробивку отверстий 14 в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят одновременно, при этом одновременная пробивка отверстий 14 производится в не отрезаемом крае 12 ленты 5. Профилирование ленты 5производят при скорости v=15 м/мин, а при пробивке отверстий 14 в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят остановку ленты на время t=5 секунд. Отношение отклонения «a» от продольной оси 17 профиля полученного элемента 25 осадительного электрода до начала 34.1 загиба крайнего участка 34 профиля элемента 25 осадительного электрода к отклонению «b» от упомянутой оси 17 до конца 34.2 загиба крайнего участка 34 профиля элемента 25 осадительного электрода составило 1,0. Центр тяжести общего поперечного сечения полученного элемента 25 выполнен на центральной продольной оси элемента 25, а продольная ось профиля элемента 25 совпадает с центральной осью инерции профиля элемента 25. Кривизна по плоскости полученного элемента 25 осадительного электрода не составила 0,2 мм на 1 м длины, а отклонение от номинальных размеров по всей длине, полученного элемента 25 осадительного электрода, не превышало 4 мм.

Примером реализации может служить способ изготовления элемента 25 осадительного электрода электрофильтра 23, который включает профилирование ленты 5, ее фиксацию в прорези устройства пробивки-отрезки 6, соответствующей по профилю элемента 25 осадительного электрода и на выступах 10.1 с помощью ранее пробитых отверстий 14. Далее осуществляют пробивку в ней отверстий 14 и отрезание от нее элемента 25 осадительного электрода заданной длины. Пробивку отверстий 14 в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят одновременно, при этом одновременная пробивка отверстий 14 производится в не отрезаемом крае 12 ленты 5. Профилирование ленты 5производят при скорости v=25 м/мин, а при пробивке отверстий 14 в ленте 5 и отрезание от нее элемента 25 осадительного электрода заданной длины производят остановку ленты на время t=10 секунд. Отношение отклонения «a» от продольной оси 17 профиля полученного элемента 25 осадительного электрода до начала 34.1 загиба крайнего участка 34 профиля элемента 25 осадительного электрода к отклонению «b» от упомянутой оси 17 до конца 34.2 загиба крайнего участка 34 профиля элемента 25 осадительного электрода составило 2,0. Центр тяжести общего поперечного сечения полученного элемента 25 выполнен на центральной продольной оси элемента 25, а продольная ось профиля элемента 25 совпадает с центральной осью инерции профиля элемента 25. Кривизна по плоскости полученного элемента 25 осадительного электрода составила 0,5 мм на 1 м длины, а отклонение от номинальных размеров по всей длине, полученного элемента 25 осадительного электрода, не превышало 4 мм.

Результаты замеров выбросов на газоочистной установке с применением электрофильтров 23, с применением элементов 25 осадительных электродов, полученных заявленным способом, показали, что степень очистки пылегазовых выбросов в цементной отрасли может быть получена до 99,92%, а выходная запыленность может быть менее 31 мг/м3, при этом производительность полученного электрофильтра 23 по очищаемому газу более 1 млн. м3/ч.

Таким образом, создан более технологичный способ изготовления элемента осадительного электрода электрофильтра, обеспечивающий высокую производительность при его осуществлении, при этом с получением точного по размерам элемента осадительного электрода, а из элементов изготовленных заявленных способом обеспечивается сборка электрода с высокой точностью, а точно собранный электрод обеспечивает эффективную работу по очистке от пылегазовых выбросов электрофильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2020 |

|

RU2743551C1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРА | 2020 |

|

RU2729817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2007 |

|

RU2377071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2009 |

|

RU2423200C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Рама механизма встряхивания молоткового типа коронирующих электродов мокрого электрофильтра | 2019 |

|

RU2720861C1 |

| Осадительный электрод электрофильтра | 1990 |

|

SU1733101A1 |

| ЭЛЕКТРОФИЛЬТР | 2004 |

|

RU2296012C2 |

| РОЛИКОГИБОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ С-ОБРАЗНОГО ПРОФИЛЯ ДЛЯ СБОРНОЙ КАРКАСНОЙ КОНСТРУКЦИИ ИЗ РУЛОННОЙ СТАЛИ | 2014 |

|

RU2587701C2 |

Изобретение относится к технологии изготовления элементов осадительного электрода электрофильтров, которые применяются для очистки газов от пыли в различных отраслях промышленности. Осуществляют профилирование ленты, ее остановку, фиксацию, пробивку в ней отверстий и отрезание от нее элемента осадительного электрода заданной длины. Пробивку отверстий и отрезание элемента осадительного электрода производят одновременно. Отверстия пробивают в не отрезаемом крае ленты. Профилирование ленты производят при скорости 5 – 25 м/мин, а при пробивке отверстий и отрезании элемента осадительного электрода производят остановку ленты на время 1 – 10 сек. Кривизна по плоскости полученного элемента осадительного электрода не превышает 0,5 мм на 1 м длины, а продольная ось профиля элемента совпадает с центральной осью инерции профиля элемента. В результате обеспечивается создание более технологичного способа изготовления элемента осадительного электрода электрофильтра, обеспечивающего эффективную работу по очистке от пылегазовых выбросов электрофильтра. 6 з.п. ф-лы, 12 ил., 3 пр.

1. Способ изготовления элемента осадительного электрода электрофильтра, включающий профилирование ленты, ее остановку, фиксацию, последующую пробивку в ней отверстий и отрезание от нее элемента осадительного электрода заданной длины, пробивку отверстий в ленте и отрезание от нее элемента осадительного электрода заданной длины производят одновременно, при этом одновременная пробивка отверстий производится в не отрезаемом крае ленты, отличающийся тем, что профилирование ленты производят при скорости v, находящейся в диапазоне 5 – 25 м/мин, а при пробивке отверстий в ленте и отрезании от нее элемента осадительного электрода заданной длины производят остановку ленты на время t, находящееся в диапазоне 1 - 10 сек, при это кривизну по плоскости полученного элемента осадительного электрода выдерживают не превышающей 0,5 мм на 1 м длины, а продольную ось профиля элемента выполняют совпадающей с центральной осью инерции профиля элемента.

2. Способ по п. 1, отличающийся тем, что пробивку отверстий в ленте и отрезание от нее элемента осадительного электрода заданной длины производят неподвижным по отношению к движущейся ленте устройством пробивки-отрезки.

3. Способ по п. 1, отличающийся тем, что центральный участок поверхности элемента осадительного электрода выполняют симметричным относительно центра тяжести профиля, средние и крайние участки выполняют зеркально симметричными относительно плоскости элемента осадительного электрода, перпендикулярной прямолинейным частям поверхности профиля и проходящей через центр тяжести профиля, при этом центр тяжести общего поперечного сечения среднего и крайнего участков выполняют на центральной продольной оси элемента.

4. Способ по п. 1, отличающийся тем, что отношение отклонения «a» от продольной оси профиля элемента осадительного электрода до начала загиба крайнего участка профиля элемента осадительного электрода к отклонению «b» от упомянутой оси до конца загиба крайнего участка профиля элемента осадительного электрода выдерживают от 0,5 до 2,0.

5. Способ по п. 1, отличающийся тем, что отклонение от номинальных размеров по всей длине полученного элемента осадительного электрода выдерживают не превышающим 4 мм.

6. Способ по п. 1, отличающийся тем, что ленту, проходящую через внутреннюю часть устройства пробивки-отрезки, фиксируют в его прорези, соответствующей по профилю элементу осадительного электрода.

7. Способ по п. 1, отличающийся тем, что отверстия в ленте предназначены для соединения элемента осадительного электрода с балкой встряхивания, при этом в момент остановки ленты отрезаемый край профилированной ленты с помощью отверстий для балки встряхивания фиксируют на выступах приемного устройства.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2020 |

|

RU2743551C1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2009 |

|

RU2423200C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОФИЛЬТРА | 2007 |

|

RU2377071C2 |

| 0 |

|

SU205974A1 | |

| US 3793804 A, 26.02.1974 | |||

| US 4666475 A1, 19.05.1987. | |||

Авторы

Даты

2023-12-27—Публикация

2023-04-04—Подача