Предпосылки создания изобретения

Изобретение относится к интерметаллическим сплавам на основе титана.

Интерметаллические сплавы на основе титана типа Ti2AlNb известны из заявки FR 9716057. Такие сплавы имеют высокий предел упругости вплоть до 650°C, высокое сопротивление ползучести при 550°C и хорошую пластичность при комнатной температуре. Тем не менее, эти сплавы могут проявлять сопротивление ползучести и стойкость к окислению при высокой температуре (650°C и выше), недостаточные для определенных применений в турбомашинах, таких как расположенные ниже по потоку диски или рабочие колеса компрессоров высокого давления. Эти детали являются самыми горячими вращающимися частями компрессора и, как правило, изготовлены из никелевого сплава с удельным весом более 8, который может неблагоприятно сказываться на массе машины.

Следовательно, существует потребность в новых сплавах на основе титана типа Ti2AlNb, обладающих повышенным сопротивлением ползучести при высокой температуре.

Также существует потребность в новом сплаве на основе титана типа Ti2AlNb, имеющем повышенную стойкость к окислению при высокой температуре.

По-прежнему существует потребность в новых сплавах на основе титана типа Ti2AlNb.

Задача и сущность изобретения

С этой целью в первом аспекте изобретение предлагает интерметаллический сплав на основе титана, содержащий, в атомных процентах, от 16% до 26% Al, от 18% до 28% Nb, от 0% до 3% металла M, выбранного из Mo, W, Hf и V, от 0% до 0,8% Si или от 0,1% до 2% Si, от 0% до 2% Ta, от 0% до 4% Zr, при условии Fe+Ni ≤ 400 миллионных долей (млн-1), а остальное составляет Ti.

Имея низкое содержание элементов Fe и Ni, сплав по изобретению обеспечивает преимущество улучшенного сопротивления ползучести при высокой температуре.

Такой сплав может преимущественно обладать пределом упругости более чем 850 мегапаскалей (МПа) при температуре 550°C, высокое сопротивление ползучести в диапазоне от 550°C до 650°C, а также пластичностью более 3,5% и пределом упругости более 1000 МПа при комнатной температуре. Термин «комнатная температура» следует понимать как температуру 20°C.

Если не указано иное, если в сплаве присутствует несколько металлов М, выбранных из Мо, W, Hf и V, то следует понимать, что сумма содержаний в атомных процентах каждого из присутствующих металлов лежит в пределах указанного диапазона значений. Например, если в сплаве присутствуют Мо и W, то сумма содержания Mo в атомных процентах и содержания W в атомных процентах лежит в диапазоне 0% до 3%.

Тантал, присутствующий в атомных содержаниях, находящихся в диапазоне от 0 до 2%, преимущественно позволяет снизить кинетику окисления и повысить сопротивление сплава ползучести.

В одном примере осуществления сплав может удовлетворять следующим условиям в атомных процентах: Fe+Ni ≤ 350 млн-1, например Fe+Ni ≤ 300 млн-1. В примере осуществления сплав может удовлетворять следующим условиям в атомных процентах: Fe+Ni+Cr ≤ 350 млн-1, например Fe+Ni+Cr ≤ 300 млн-1. Предпочтительно, сплав может удовлетворять следующим условиям в атомных процентах: Fе≤200 млн-1, например Fe≤150 млн-1, например Fe≤100 млн-1.

Предпочтительно, соотношение Al/Nb в атомных процентах может находиться в диапазоне от 1 до 1,3, например, в диапазоне от 1 до 1,2.

Такое соотношение Al/Nb преимущественно позволяет улучшить стойкость сплава к окислению при нагревании.

Предпочтительно, соотношение Al/Nb в атомных процентах находится в диапазоне от 1,05 до 1,15.

Такое соотношение Al/Nb придает сплаву оптимальную стойкость к окислению при нагревании.

Предпочтительно, сплав может включать от 20% до 22% Nb в атомных процентах. Такие содержания Nb преимущественно позволяют придать сплаву повышенные стойкость к окислению, пластичность и механическую прочность.

В примере осуществления сплав может включать от 22% до 25% Al в атомных процентах. Такие содержания преимущественно позволяют придать сплаву повышенные сопротивление ползучести и стойкость к окислению.

Предпочтительно, сплав может включать от 23% до 24% Al в атомных процентах. Такие содержания преимущественно позволяют придать сплаву улучшенную пластичность и повышенные сопротивление ползучести и стойкость к окислению.

В одном примере осуществления сплав может включать от 0,1% до 2% Si, например от 0,1% до 0,8% Si, в атомных процентах. Предпочтительно, сплав может включать от 0,1% до 0,5% Si в атомных процентах.

Такие содержания Si преимущественно позволяют улучшить сопротивление ползучести сплава, придавая ему хорошую стойкость к окислению.

В одном примере осуществления сплав может включать от 0,8% до 3% М в атомных процентах. Предпочтительно, сплав может включать в атомных процентах от 0,8% до 2,5% М, предпочтительно от 1 до 2% М.

Такие содержания металла М преимущественно позволяют улучшить жаропрочность сплава.

В одном примере осуществления сплав может включать от 1% до 3% Zr в атомных процентах. Предпочтительно, сплав может включать от 1 до 2% Zr в атомных процентах.

Такие содержания Zr преимущественно позволяют улучшить сопротивление ползучести, механическую прочность при температуре выше 400°C, а также стойкость к окислению сплава.

В одном примере осуществления сплав может быть таким, что удовлетворяется следующее условие в атомных процентах: M+Si+Zr+Ta ≥ 0,4%, например M+Si+Zr+Ta ≥ 1%.

Такие содержания преимущественно позволяют улучшить механическую прочность сплава при нагревании.

В одном примере осуществления сплав может быть таким, что:

- содержание Al в атомных процентах находится в диапазоне от 20% до 25%, предпочтительно в пределах от 21% до 24%;

- содержание Nb в атомных процентах лежит в диапазоне от 20% до 22%, предпочтительно от 21% до 22%, соотношение Al/Nb в атомных процентах лежит в диапазоне от 1 до 1,3, предпочтительно от 1 до 1,2, более предпочтительно от 1,05 до 1,15;

- содержание М в атомных процентах лежит в диапазоне от 0,8% до 3%, предпочтительно в диапазоне от 0,8% до 2,5%, более предпочтительно от 1% до 2%; и

- содержание Zr в атомных процентах лежит в диапазоне от 1% до 3%;

сплав необязательно является таким, что содержание Si в атомных процентах находится в диапазоне от 0,1% до 2%, например, от 0,1% до 0,8%, предпочтительно от 0,1% до 0,5%.

Такой сплав преимущественно обладает:

- высокой механической прочностью на растяжение при 650°C (R=1050 МПа - R0,2 = 900 МПа),

- хорошим сопротивлением ползучести при высокой температуре (относительное удлинение 1% после 150 часов при 650°C под напряжением 500 МПа),

- хорошей стойкостью к окислению при нагревании и

- хорошей пластичностью при комнатной температуре (> 3,5%).

В таблице 1 ниже приведены составы примеров сплавов S1-S12 по изобретению. Все эти составы удовлетворяют следующему условию в атомных процентах: Fe+Ni ≤ 400 млн-1.

Таблица 1

Изобретение также относится к турбомашине, снабженной деталью, включающей в себя и, в частности, выполненной из охарактеризованного выше сплава. В качестве примера, деталь может быть кожухом или вращающейся деталью.

Изобретение также предусматривает двигатель, включающий в себя охарактеризованную выше турбомашину.

Изобретение также предусматривает летательный аппарат, включающий в себя охарактеризованный выше двигатель.

Краткое описание фигур

Другие признаки и преимущества изобретения проиллюстрированы следующим описанием, приведенным со ссылкой на прилагаемые чертежи, на которых:

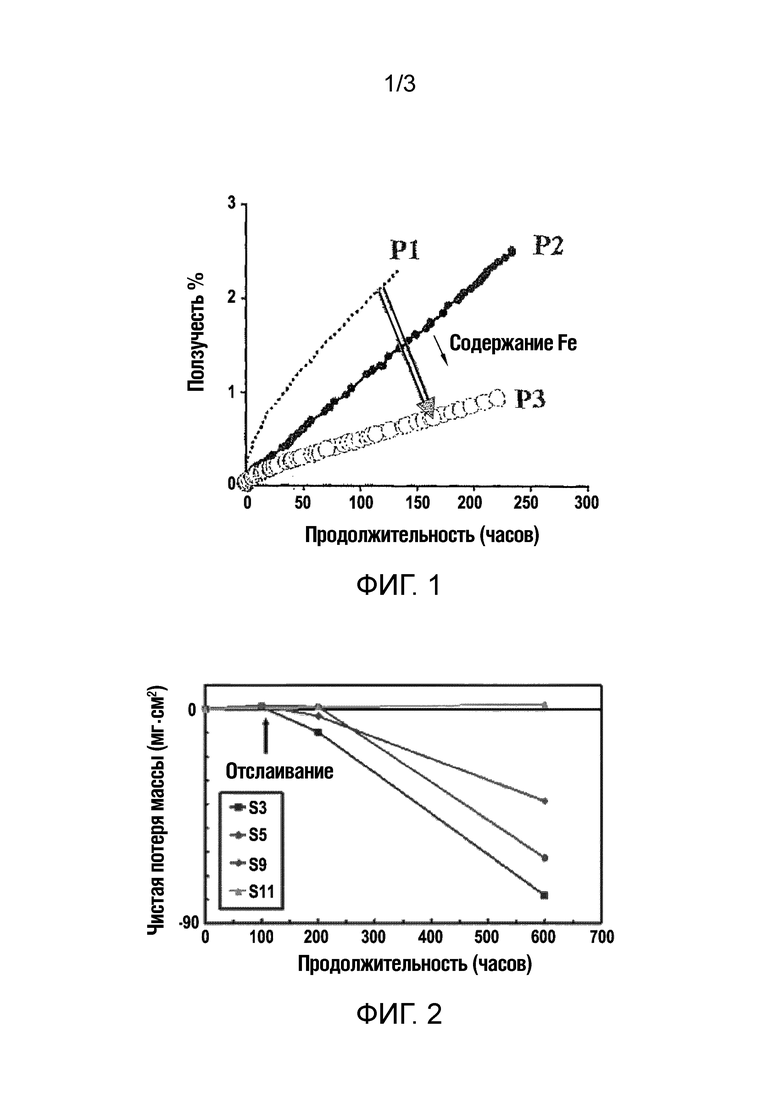

- фигура 1 показывает развитие сопротивления ползучести различных сплавов при 650°C под напряжением 310 МПа;

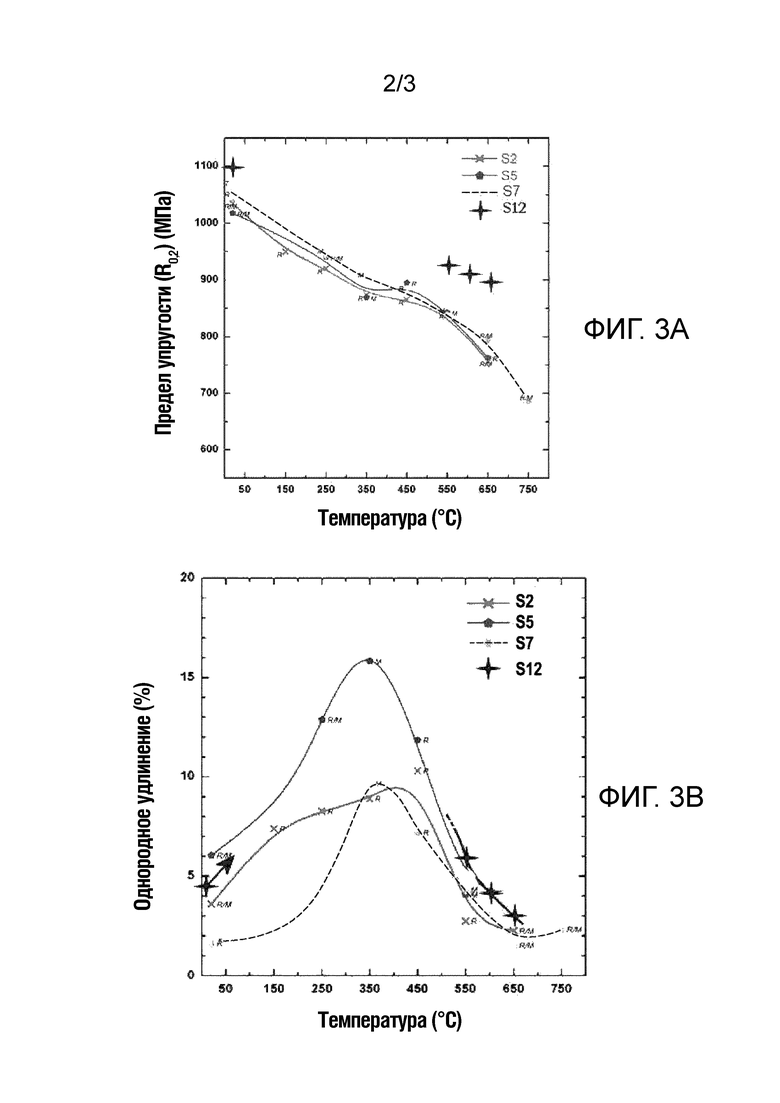

- фигура 2 показывает влияние соотношения Al/Nb на стойкость к окислению при нагревании; и

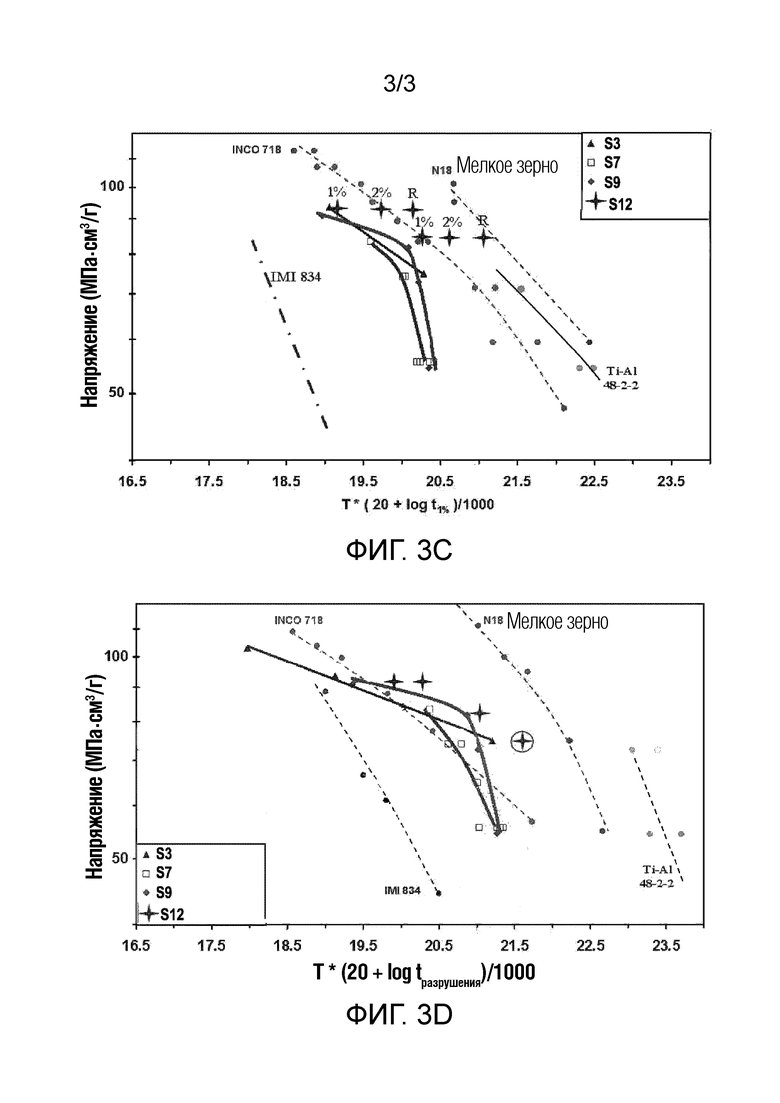

- фигуры 3A-3D показывают полученные результаты с точки зрения механических свойств для предпочтительного сплава по изобретению.

Примеры

Пример 1: получение сплава по изобретению

Исходя из сырья, состоящего из титановых губок и гранул исходных сплавов, приготовили смесь для получения химического состава S12, приведенного в таблице 1 выше. Затем эту порошковую смесь гомогенизировали и затем прессовали для образования порошковой детали, составляющей электрод. Затем этот электрод переплавляли в вакууме, создавая электрическую дугу между электродом, который расходуется, и дном водоохлаждаемого тигля (метод, известный как вакуумно-дуговой переплав (ВДП)). Полученный слиток затем обжимали в пруток путем деформации с высокой скоростью (путем холодной штамповки или прессования), чтобы уменьшить размер зерен. Последним этапом была изотермическая ковка вырезанных из прутка заготовок при температуре чуть ниже температуры β-превращения и с низкой скоростью деформацией (несколько 10-3).

Такой сплав состава S12, который содержит 1,3% циркония, обладает очень хорошей стойкостью к окислению при нагревании. В частности, этот сплав не проявляет отслаивания после воздействия температуры 700°С в течение 1500 часов на воздухе, с образованием оксидного слоя из оксида алюминия и диоксида циркония, который является тонким и очень плотно прилипающим, а поэтому защитным. Сплавы, не содержащие циркония, могут иметь менее хорошую стойкость к окислению при нагревании.

Пример 2: улучшение сопротивления ползучести при нагревании, используя ограниченное содержание Fe+Ni

Проведено сравнение сопротивлений ползучести трех составов сплава Р1, Р2 и Р3, приведенных в таблице 2.

Таблица 2

Эти сплавы включают в себя следовые элементы Fe и Ni, которые присутствуют в виде примесей и которые, естественно, появляются из-за способа изготовления. Элементы Fe и Ni представляют собой примеси, поступающие от контейнера из нержавеющей стали, используемого для получения порошков титана. Таким образом, предпочтительно использовать порошок титана высокой чистоты, взятый из центра объема, ограниченного контейнером, где поступающее из стенок загрязнение незначительно, чтобы быть уверенным в соблюдении условия Fe+Ni ≤ 400 млн-1. Как показано на фиг.1, наблюдается улучшение сопротивления ползучести при 650°С при напряжении 310 МПа в том случае, когда содержания следовых элементов уменьшены так, чтобы удовлетворялось соотношение Fe+Ni ≤ 400 млн-1. В частности, как показано на фиг.1, ползучесть достигла 1% через 250 часов сплавом по изобретению (P3), тогда как это значение ползучести было достигнуто уже через 40 часов известным из уровня техники сплавом (P1).

Пример 3: повышение стойкости к коррозии при нагревании с использованием соотношения Al/Nb в атомных процентах в диапазоне от 1 до 1,3.

Сравнивали сопротивление коррозии при нагревании различных сплавов. Результаты приведены на фигуре 2. Составы сплавов S3, S5, S9 и S11 приведены выше в таблице 1.

Во время этого испытания было измерено изменение массы в результате отслаивания поверхности сплава. Это испытание показывает стойкость сплавов к окислению при 800°C. Можно видеть, что для сплавов S3, S5 и S9, которые не имеют соотношения Al/Nb, лежащего в диапазоне от 1 до 1,3, наблюдается потеря массы, связанная с расходованием металла на окисление. Напротив, такая потеря массы не происходит у сплава S11, который имеет соотношение Al/Nb в диапазоне от 1 до 1,3.

Пример 4: сравнение характеристик сплава, полученного в примере 1, с другими типами сплавов

Результаты испытаний, сгруппированные на фигурах 3A и 3D, демонстрируют, что состав S12 дает хорошие результаты как на растяжение, так и по ползучести. Более конкретно:

- фигура 3А показывает, как изменяется для различных сплавов предел упругости (R0,2) в зависимости от температуры;

- фигура 3B показывает, как изменяется для различных сплавов удлинение при разрушении (пластичность) в зависимости от температуры;

- фигура 3C сравнивает ползучесть (время ползучести до 1%) различных сплавов при температурах 600°C и 650°C; а

- фигура 3D сравнивает времена разрушения при ползучести у различных сплавов при температурах 600°C и 650°C.

Термин «содержащий» следует понимать как «содержащий по меньшей мере один».

Термин «в диапазоне от... до...» следует понимать как включающий его границы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПРИМЕНЕНИЙ | 2009 |

|

RU2479658C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБНЫЙ ОБРАЗОВЫВАТЬ ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2518812C2 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ДЕТАЛЬ ТУРБОМАШИНЫ | 2007 |

|

RU2433197C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2555293C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ, РАССЧИТАННЫЙ НА ОБРАЗОВАНИЕ МЕЛКОДИСПЕРСНЫХ ВЫДЕЛЕНИЙ КАРБИДА Ti-Nb-Cr ИЛИ КАРБИДА Ti-Nb-Zr-Cr | 2006 |

|

RU2424347C2 |

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТОГО СУПЕРСПЛАВА | 2010 |

|

RU2499068C1 |

| СУПЕРСПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ, МОНОКРИСТАЛЛИЧЕСКАЯ ЛОПАТКА И ТУРБОМАШИНА | 2018 |

|

RU2780326C2 |

| ФОЛЬГА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ УСТРОЙСТВА ОЧИСТКИ ВЫХЛОПНОГО ГАЗА, ИСПОЛЬЗУЮЩИЙ ЭТУ ФОЛЬГУ | 2011 |

|

RU2518873C1 |

| СПОСОБ СОЕДИНЕНИЯ СПЛАВА FeCrAl СО СПЛАВОМ FeNiCr C ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОГО МЕТАЛЛА СВАРКОЙ | 2016 |

|

RU2716723C2 |

Изобретение относится к области металлургии, а именно к интерметаллическому сплаву на основе титана типа Ti2AlNb, и может быть использовано для изготовления деталей турбины летательного аппарата. Интерметаллический сплав на основе титана содержит, в ат.%: Al от 22 до 25, Nb от 20 до 22, металл M, выбранный из Mo, W, Hf и V, до 3, Si от 0,1 до 0,5, Ta от 0 до 2, Zr от 1 до 2, Fe+Ni ≤ 400 млн-1, остальное – Ti, при выполнении следующего условия: соотношение Al/Nb от 1,05 до 1,15. Сплав характеризуется высокой стойкостью к окислению при высокой температуре. 4 н. и 2 з.п. ф-лы, 2 табл., 4 пр., 3 ил.

1. Интерметаллический сплав на основе титана, содержащий в ат.%:

Al от 22 до 25,

Nb от 20 до 22,

металл M, выбранный из Mo, W, Hf и V, до 3,

Si от 0,1 до 0,5,

Ta от 0 до 2,

Zr от 1 до 2,

Fe+Ni ≤ 400 млн-1,

остальное – Ti,

при выполнении следующего условия: соотношение Al/Nb от 1,05 до 1,15.

2. Сплав по п. 1, отличающийся тем, что он содержит от 23 до 24 ат.% Al.

3. Сплав по п. 1, отличающийся тем, что он содержит от 0,8 до 3 ат.% металла М.

4. Турбина летательного аппарата, содержащая деталь из интерметаллического сплава на основе титана, отличающаяся тем, что деталь выполнена из сплава по любому из пп. 1-3.

5. Двигатель летательного аппарата, содержащий турбину, отличающийся тем, что он содержит турбину по п. 4.

6. Летательный аппарат, содержащий двигатель, отличающийся тем, что он содержит двигатель по п. 5.

| US 6132526 A1, 17.10.2000 | |||

| EP 0539152 A1, 28.04.1993 | |||

| CN 200310119455 A, 29.06.2005 | |||

| ИНТЕРМЕТАЛЛИДНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 2009 |

|

RU2405849C1 |

| US 4716020 A, 29.12.1987 | |||

| US 5032357 A, 16.07.1991. | |||

Авторы

Даты

2020-08-21—Публикация

2015-12-14—Подача