Изобретение относится к химической обработке поверхности путем взаи- мо, 1ействия поверхности с реакционными жидкостями, при котором продукты взаимодействия остаются в покрытии, и может быть использовано для получения термостойких электроизоляционных покрытий на стальных электротехнических лентах.

Цель изобретения - повышение магнитных свойств и термостойкости без применения грунтовочного покрытия и предотвращение выпадения осадков из раствора.

Раствор готовят следующ11м образом.

2/3 общего объема берут для растворения MgO, 1/3 общего объема кислоты берут для растворений А1(ОН)д. В емкость наливают воды объемом 1/2 от объема кислоты,необходимой для растворения FgO,вливают (2/3 от общего объема), перемешивают 20 мин, засыпают порциями MgO, перемещивают 2 ч. В другую емкость, после заполнения ее водой на 1/3 объема ., необходимого для растворения А1(ОН)з, наливают кислоту и перемешивают 20 t-nm, нагревают

СГ)

о ос ю

4

СО

до 80-904, засыпают порциями А1(ОН после растворения перемешивают 2ч, Растворы объединяют при перемешивании и выдерживают 2-5 сут. Зптем в раствор вводят , ,и разбавляют водой до Плотности 1,40-,41 г/см Перед нанесением раствора на стальную ленту растворяют Ыа,,СОз. олу- ченные гомогенные раство ры, нагретые до 40-0, наносят на предварительно оксидированную отжигом при 100 - 300 С ленту электротехнической-стали (0,08 мм) путем погружения ее в ванну. Сталь, смоченную раствором, пропускают между двумя валками для отжима его избытка. Из оставшегося раствора формируют покрытие сушкой в градиентной печи в воздушной или газозащитной среде при следующем ре- жиме: I зона 300-400°С5 II зона 550 6300с, III.зона 650-820 С.

Испытания покрытия на стали проводили по ГОСТ. Толщину покрытия определяли с помо11;ью прибора МТ 20Н, электросопротивление - десятичным датчиком Франклина, адгезию покрытия на металле определяли по отслаиванию его при изгибе вокруг металлического цилиндра радиусом 0,5 и 1 мм. Термо стойкость покрытия определяли путем измерения предыдущих характеристик после выдержки стали с покрытием при 800-870 С в различном временном интервале (5-60 мин). Измерения маг- нитных потерь стали с покрытием и без покрытия проводили ваттметровым методом в замкнутой магнитной цепи.

Пример К Берут 590 г (2/3 общего объема) НдРО плотностью 1,698 г/ск , разбавляют водой в количестве 295 г, перемешивают и пор- Щ1ЯМИ вносят 90 г/л МоО, после растворения перемешивают 2 ч. В другую емкость берут 230 г (1/3 общего объема) НЗРО( р 1,698 г/смЪ разбавляют водой в количестве П5г,перемешивают, нагревают до 80°С и порциями вносят 60 г А1(ОН)з5 после растворения перемешивают 2 ч, затем объединяют растворы и перемешивают 5 сут, разбавляют водой до р г/см, после чего растворяют 40 г Нз,ВОз, добавляют 2 г .з. Получают раствор состава, мас.%: MgO 8-91 А1,0з 3,3-4,0; P(V 55,8-59,4; В,0з 1,25-1,9; 0,1-0,2; остальное. Полученный раствор подогревают до , наносят на поверхность стальной ленты (0,08 мм) после предварительного оксидирования ее при 200 С, пропуская через ванну с раствором и обжимные ролики, после чего проводят ступенчатый отжиг при 300-820°С в течение 2-3 мин в воз- дущной среде.

П р и м е р 2. Берут 513 г (р 1,698 г/см), разбавляют водой в количестве 260 г, перемешивают и порциями вносят 80 г MgO, перемешивают 2 ч. В другую емкость берут 257 г , разбавляют водой в количестве 130 г, перемешивают, нагревают до 80-90 С и порциями вносят 50 г (ОН) , после растворения перемещи- вают 2 ч, после чего объединяют .раствор с предыдущим и перемешивают 3 су для проведения сополимеризации фосфатов магния и алюминия, после чего разбавляют водой до р 1,40 г/см и ра-створяют 20 г , затем 1 г , подогревают до 4l c и наносят на поверхность стальной ленты после предварительного оксидирования ее при , далее, как в примере 1

Примерз. Берут 533,5 г ( р 1,698 г/см ), разбавляют водой в количестве 267 г, перемешивают 20 мин и порциями вносят 85 г/л l-IgO, после растворения перемешивают 2 ч В другой емкости 266,5 г Н,РО разбавляют водой в количестве 133 г,перемешивают 20 мин, нагревают до 90°С и порциями вносят 55 г А1(ОН)д,после растворения перемешивают 2 ч, объединяют раствор с предыдуш 1м и перемешивают 3-5 сут. Разбавляют водой до

1,40 г/см и растворяют 25 г HjBO, затем растворяют 1,5 г ,, далее, как в примерах 1 и 2.

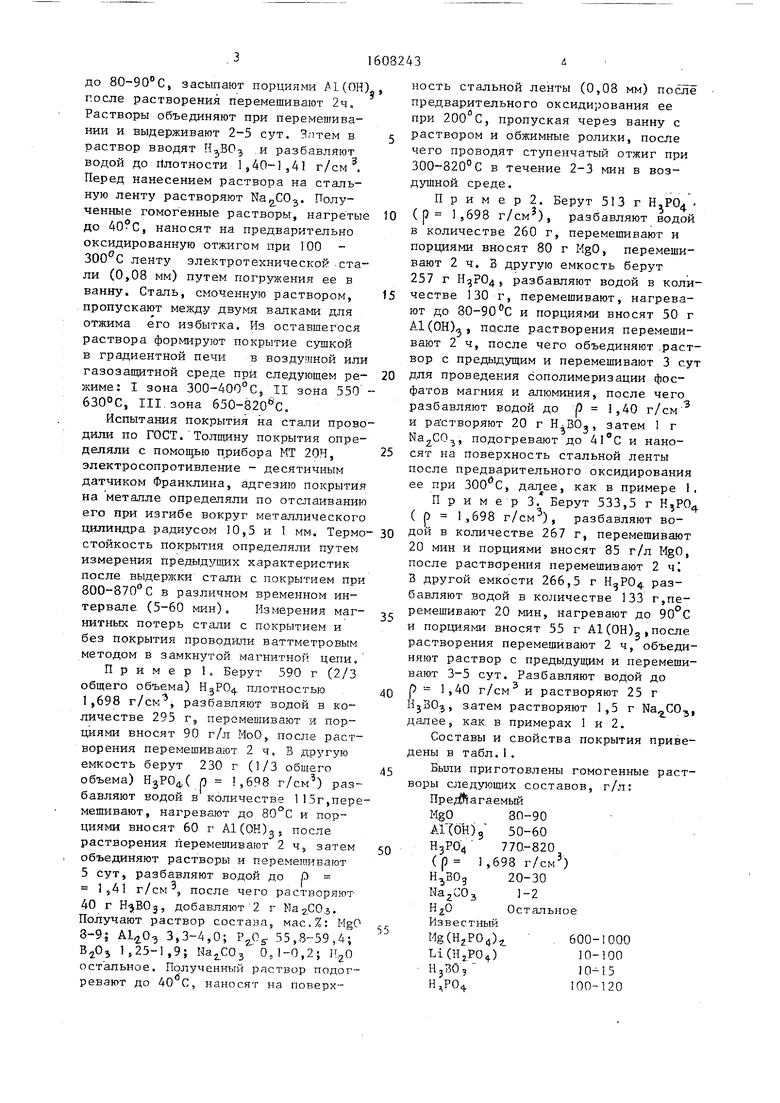

Составы и свойства покрытия приведены в табл.1.

Были приготовлены гомогенные растворы следующих составов, г/л:

Предаагаемый

MgO80-90

АГ(бН)д 50-60

НзР04 770-820

(р 1,698 г/см)

Н ВОд20-30

1-2 Остальное

f

NajCOj

Известный

Mg(H2P04)

Li(H-,PO)

HjBO,

Н,РО

600-1000 10-100

100-120

.LigTeO 100-120 Остальное Полученные растворы, нагретые до 50°С, наносили на поверхность стали без грунтового слоя путем пог ружения ее в ванну, образец пропускали между двумя валками для отжима избытка раствора. Дпя формирования

608243 4

ничивания и амплитудах индукции ,5 Тл предлагаемое ЗИП позволяе снизить магнитные потери в металл На 25-27%, термостойкость его на духе составляет ВОО-ВЗО С 20-40 м а удельное электросойротивление н одноточечном датчике (ГОСТ-66) со тавляет 10/ Ом «см, а на десятито

.„ -.. ti-..ti j .- V Л 1 Jrl i

покрытия металл, смоченный раствором, ,о ном (ГОСТ-88) равно 20-50 Ом . см

термообрабатывали. Дпя этого образец помещали в кварцевую печь и нагревали на воздухе до 700°С, охлаждали и измеряли свойства полученного покрытия и стали,

Дпя определения адгезии покрытия образец плотно прижимали к стержню (pi-10 мм) и плавно изгибали на 90

и

180

J отслоения и трещины определяли визуально. Электросопротивление покрытия измерили согласно ГОСТ 12119-66 и 12119-88. О термостойкости судят по результатам определения адгезии ТО при 820-850°С в течение 3 мин на воздухе.

Испытан также ряд известных составов покрытий на стали толпшной 0,28-0,3 мм с грунтом (термостойким .покрытием - ТЦ).

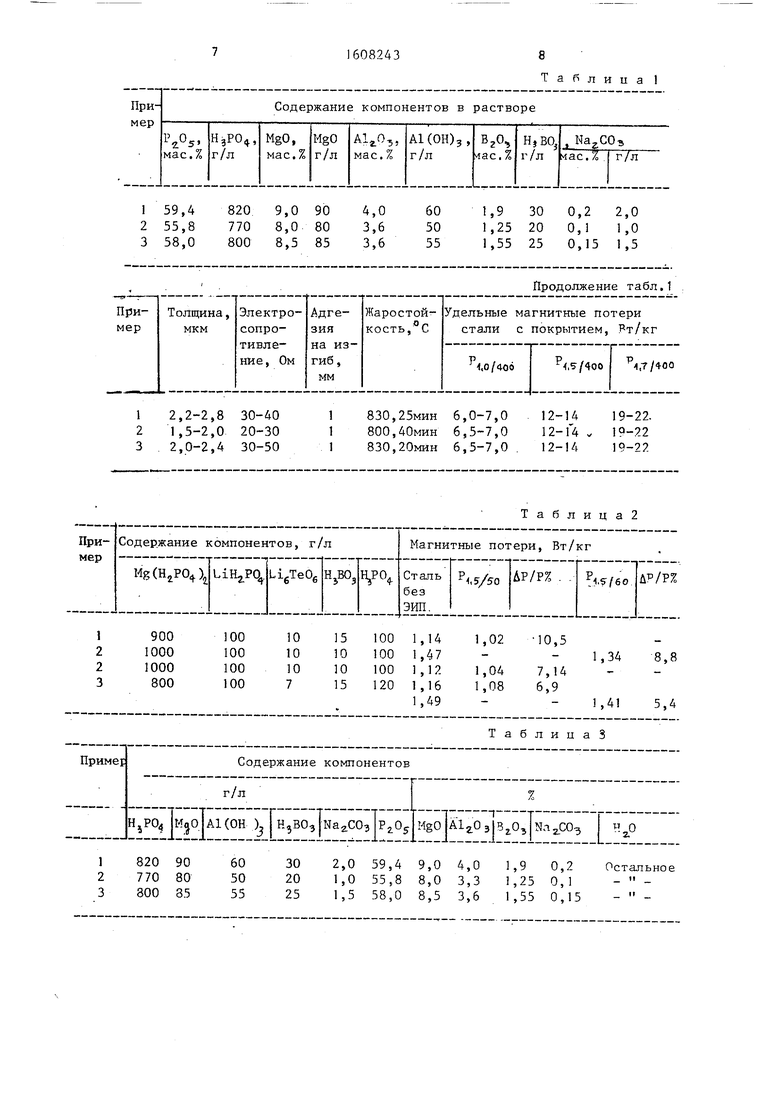

Магнитные потери огрунтованной стали с известным покрытием (толщина стали 0,28-0,3 мм) приведены в табл.2.

Измерения удельных магнитных потерь приведены в зависимости от частоты тока при индукции 1,5 Тл.

Составы растворов для получения термостойкого электроизоляционного покрытия на стальной ленте толщиной 0,08 мм приведены в табл.3.

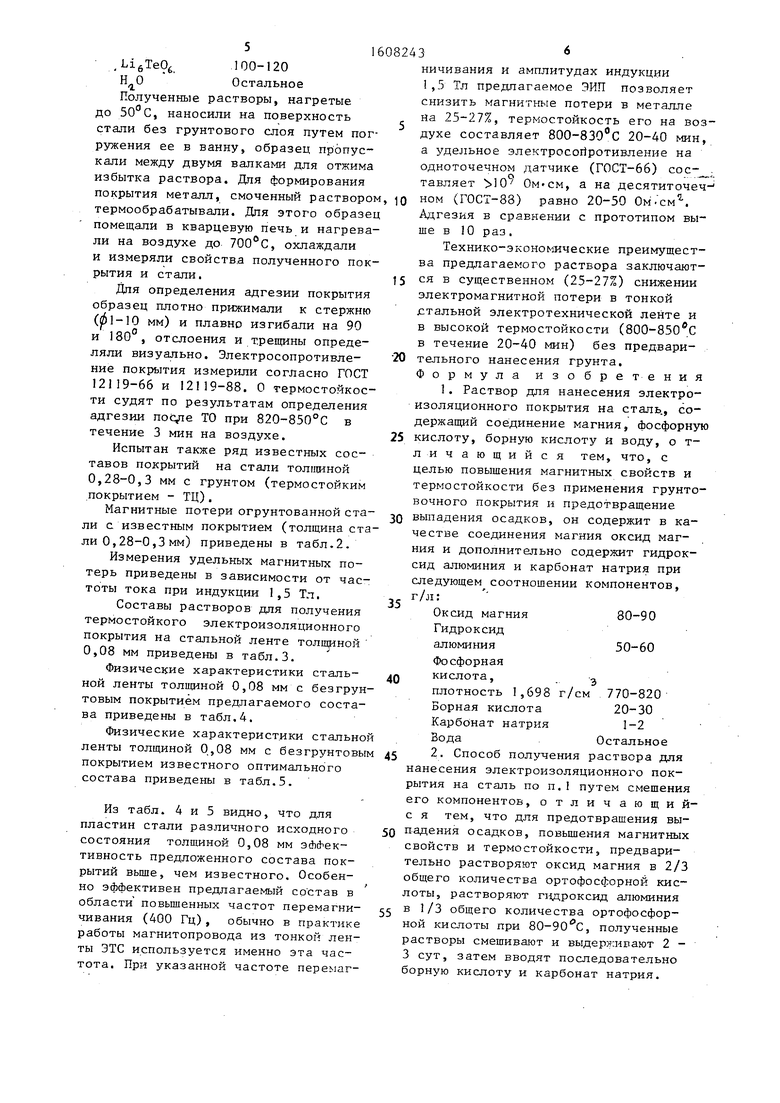

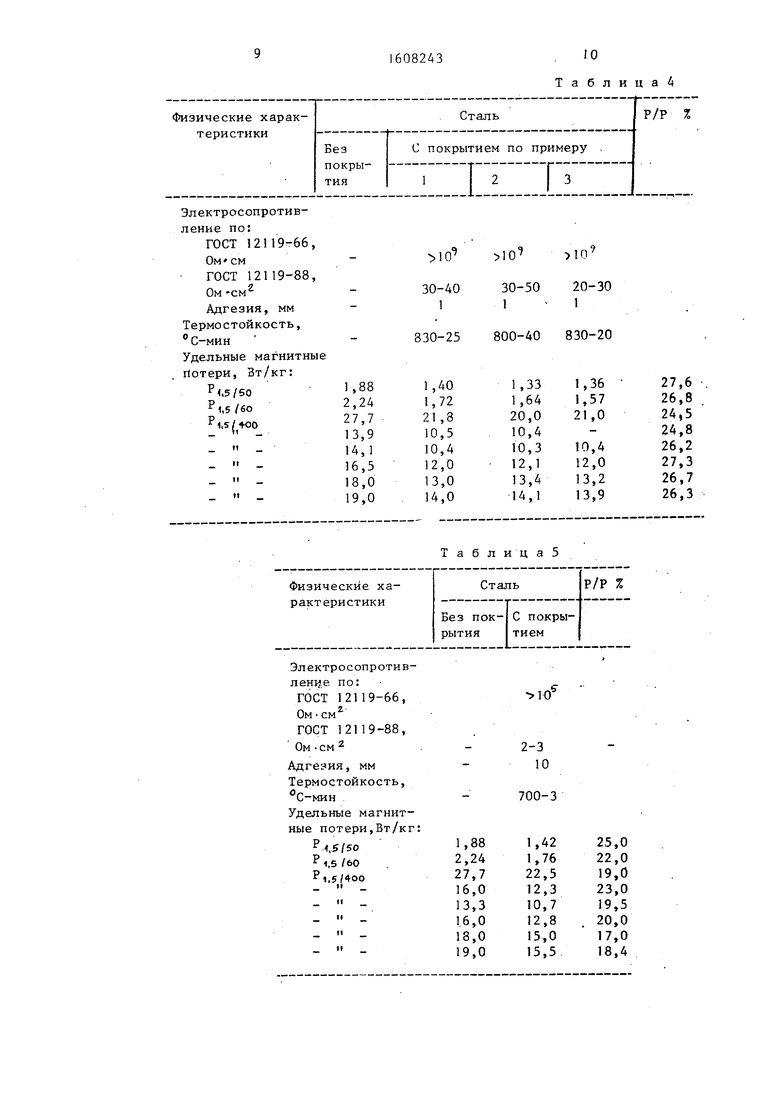

Физические характеристики стальной ленты толщиной 0,08 мм с безгрунтовым покрытием предлагаемого состава приведены в табл.4.

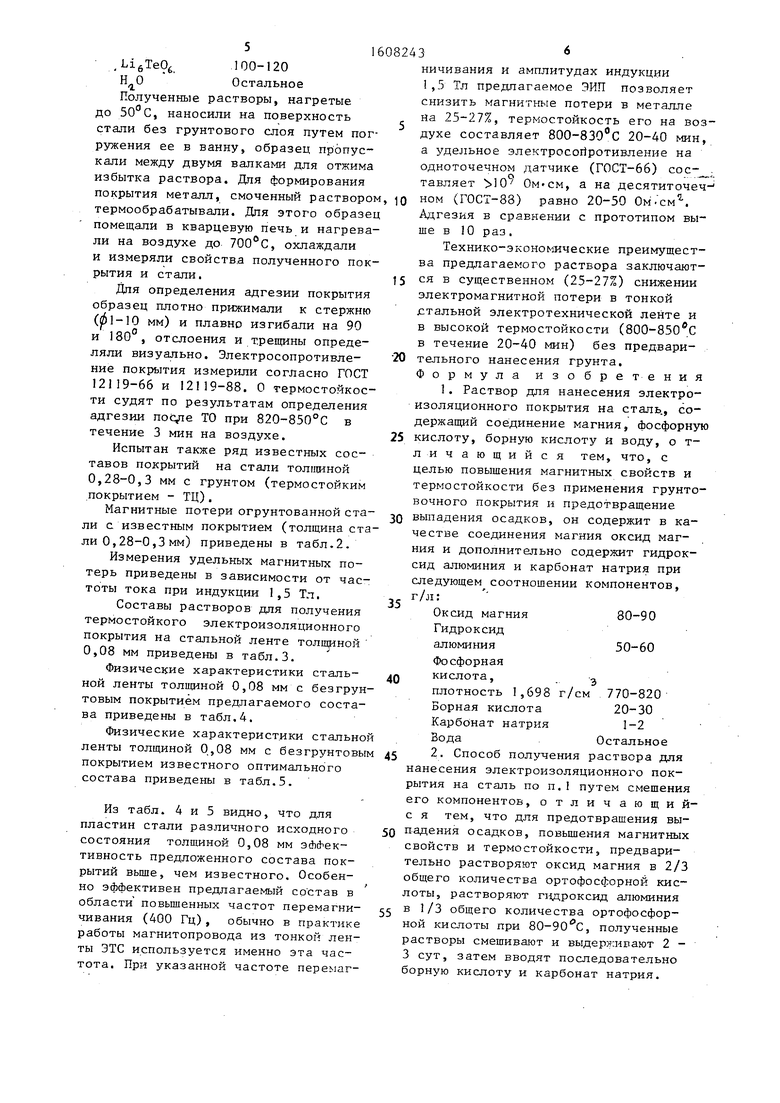

Физические характеристики стальной ленты толщиной Q,08 мм с безгрунтовым покрытием известного оптимального состава приведены в табл.5.

Из табл. 4 и 5 видно, что для пластин стали различного исходного состояния толщиной 0,08 мм эффективность предложенного состава покрытий выше, чем известного. Особенно эффективен предлагаемый состав в

20

Адгезия в сравнении с прототипом ше в 10 раз.

Технико-эконоьшческие преимуще ва предлагаемого раствора заключа J5 ся в существенном (25-27%) снижен электромагнитной потери в тонкой стальной электротехнической ленте в высокой термостойкости (800-850 в течение 20-40 мин) без предвар тельного нанесения грунта. Формула изобретен 1. Раствор для нанесения электр изоляционного покрытия на сталь., с держащий соединение магния, фосфор кислоту, борную кислоту и воду, о л и чающийся тем, что, с целью повышения магнитных свойств термостойкости без применения грун вочного покрытия и предотвращение 30 выпадения осадков, он содержит в к честве соединения магния оксид маг ния и дополнительно содержит гидро сид алюминия и карбонат натрия при следующем соотношении компонентов, г/л:

Оксид магния Гидроксид

25

35

80-90 50-60

алюминия Фосфорная 40 кислота,

плотность 1,698 г/см 770-820 Борная кислота20-30

Карбонат натрия1-2

OR3.Остальное

452. Способ получения раствора для

нанесения электроизоляционного покрытия на сталь по п.I путем смешени его компонентов, отличающи с я тем, что для предотвращения вы 50 падения осадков, повьш1ения магнитны свойств и термостойкости, предварительно растворяют оксид магния в 2/ общего количества ортофосфорной кис лоты, растворяют падроксид алюминия

пЯттаг- т/ г, г,...11,., уа,-1аиряют ПВДроКСИД аЛЮМИНИЯ

aoTsr. 2.::: .™: зз , у.--:° «-««-s ОР.ОФ„СФОРчивания (400 Гц), обычно в практике работы магнитопровода из тонкой ленты ЭТС используется именно эта частота. При указанной частоте переыагной кислоты при 80-90 0, полученные растворы смешивают и выдерживают 2 - 3 сут, затем вводят последовательно борную кислоту и карбонат натрия.

ничивания и амплитудах индукции ,5 Тл предлагаемое ЗИП позволяет снизить магнитные потери в металле На 25-27%, термостойкость его на воздухе составляет ВОО-ВЗО С 20-40 мин, а удельное электросойротивление на одноточечном датчике (ГОСТ-66) составляет 10/ Ом «см, а на десятиточеТ-

.„ -.. ti-..ti j .- V Л 1 Jrl i

ном (ГОСТ-88) равно 20-50 Ом . см

20

Адгезия в сравнении с прототипом выше в 10 раз.

Технико-эконоьшческие преимущества предлагаемого раствора заключают- J5 ся в существенном (25-27%) снижении электромагнитной потери в тонкой стальной электротехнической ленте и в высокой термостойкости (800-850 С в течение 20-40 мин) без предварительного нанесения грунта. Формула изобретения 1. Раствор для нанесения электроизоляционного покрытия на сталь., содержащий соединение магния, фосфорную кислоту, борную кислоту и воду, о т- л и чающийся тем, что, с целью повышения магнитных свойств и термостойкости без применения грунтовочного покрытия и предотвращение 30 выпадения осадков, он содержит в качестве соединения магния оксид магния и дополнительно содержит гидрок- сид алюминия и карбонат натрия при следующем соотношении компонентов, г/л:

Оксид магния Гидроксид

25

5

80-90 50-60

алюминия Фосфорная 0 кислота,

плотность 1,698 г/см 770-820 Борная кислота20-30

Карбонат натрия1-2

OR3.Остальное

52. Способ получения раствора для

нанесения электроизоляционного покрытия на сталь по п.I путем смешения его компонентов, отличающий- с я тем, что для предотвращения вы- 0 падения осадков, повьш1ения магнитных свойств и термостойкости, предварительно растворяют оксид магния в 2/3 общего количества ортофосфорной кислоты, растворяют падроксид алюминия

...11,., уа,-1аиряют ПВДроКСИД аЛЮМИНИЯ

, у.--:° «-««-s ОР.ОФ„СФОР, у.--:° «-««-s ОР.ОФ„СФОРной кислоты при 80-90 0, полученные растворы смешивают и выдерживают 2 - 3 сут, затем вводят последовательно борную кислоту и карбонат натрия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электроизоляционных покрытий | 1990 |

|

SU1733501A1 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2119932C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2152456C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2209255C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2132100C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2108634C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2127921C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2200748C2 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2120453C1 |

Изобретение относится к химической обработке поверхности путем взаимодействия поверхности с реакционными жидкостями и может быть использовано для получения термостойких электроизоляционных покрытий на стальных электротехнических лентах. Цель изобретения - повышение магнитных свойств и термостойкости без применения грунтовочного покрытия и предотвращение выпадения осадков из раствора. Раствор содержит, г/л: оксид магния - 80-90, гидроксид алюминия 50-60, ортофосфорная кислота 770-820 (плотность 1,898 г/см3), борная кислота 20-30, карбонат натрия 1-2, вода - остальное. Повышение магнитных свойств и термостойкости достигается введением в раствор гидроксида алюминия и карбоната натрия. Раствор готовится растворением оксида магния в 2/3 и гидроксида алюминия в 1/3 от общего количества ортофосфорной кислоты при 80-90°С, смешением, выдерживанием 2-3 сут и введением последовательно борной кислоты и карбоната натрия. Предотвращение выпадения осадков достигается указанным смешением компонентов. 2 с.п. ф-лы, 5 табл.

Таблица2

Электросопротивление по:

ГОСТ 12119-66,

Ом см

ГОСТ 12119-88,

Ом -см

Адгезия, мм Термостойкость, С-мин

Удельные магнитны Зт/кг:

Электросопротив лени;е по:

ГОСТ 12119-66,

Ом см

ГОСТ 12119-88,

Ом см Адгезия, мм Термостойкость, с-мин

Удельные магнитные потери,Вт/кг

Р 1,5/50 Р 1.S /60 Р 1.5/400

II II 11 II II

Таблица

10

30-50 1

ЯП

20-30 1

830-25 800-40 830-20

Таблица5

Ю

2-3 10

700-3

1,42 1,76 22,5 12,3 10,7 12,8 15,0 15,5

25,0 22,0 19,0 23,0 19,5 20,0 17,0 18,4

| Водный раствор для получения электроизоляционного покрытия на стали | 1980 |

|

SU926075A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 916598, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-23—Публикация

1988-01-28—Подача