Область техники

Настоящее изобретение относится к области получения цеолитов, а именно – к микроволновому способу получения цеолита типа ZSM-12 (со структурой MTW). Цеолиты могут найти применение в качестве адсорбентов, катализаторов и их компонентов, в особенности, для создания катализаторов кислотно-катализируемых процессов, например, алкилирования, изомеризации ароматических соединений, диспропорционирования толуола с получением пара-ксилола, процесса конверсии метанола в олефины, гидроизомеризации фракции С5-С7 алканов, и др.

Уровень техники

Цеолиты широко применяют в нефтехимической промышленности в качестве адсорбентов, катализаторов, молекулярных сит и т.д. благодаря устойчивым физико-механическим свойствам, относительной дешевизне получения, особенностям строения пористой структуры и содержанию кислотных сайтов, на которых происходит более глубокое превращение сырья. Варьирование условий синтеза цеолита типа ZSM-12 (со структурой MTW) позволяет получать материалы с заданными свойствами – морфологией, составом, кислотностью и т.д. Актуальная задача расширения арсенала применяемых в нефтехимической промышленности цеолитов состоит в разработке новых по составу, морфологии, кислотности материалов.

Известно, что цеолитные материалы, как природные, так и синтетические, обладают каталитическими свойствами для различных реакций. Определенные цеолитные материалы представляют собой упорядоченные пористые кристаллические металлосиликаты, обладающие определенной кристаллической структурой.

Мольное соотношение SiO2/Al2O3 цеолита переменно. На каталитическую активность цеолита частично влияют размеры каналов и пор, ответственных за селективность, размер микропор - важная характеристика в этих материалах. Цеолиты, наиболее широко применяемые в качестве каталитических материалов в нефтепереработке и нефтехимии, обладают размером микропор менее 1 нм, что ограничивает массоперенос молекул из микропор.

Цеолит типа ZSM-12 (со структурой MTW) состоит из каналов с 12-членными кольцами, диаметры пор 0.56 × 0.61 нм. Этот вариант пригоден в качестве твердого кислотного катализатора для ряда важных процессов нефтепереработки – алкилирование, трансалкилирование и изомеризация. Синтез цеолита типа ZSM-12 (со структурой MTW) с помощью обычного гидротермального синтеза описан в патентах [US3832449A, опубликовано 27.08.1974 и US4391785, опубликовано 05.07.1983].

В некоторых процессах нефтехимического синтеза применение цеолитов обладает рядом ограничений. В частности, в процессе изомеризации, направленного на получение пара-ксилола – сырья для терефталевой кислоты, основы для ряда полимеров и пластификаторов – селективность реакции по целевому продукту может быть недостаточно высокой. Это обусловлено морфологическими свойствами и кислотностью применяемых катализаторов и напрямую влияет на экономические показатели производства.

Из уровня техники известен микроволновой способ получения цеолита типа ZSM-23, имеющего относительно небольшие размеры кристаллов с улучшенной морфологией, которые менее восприимчивы к примесям и каталитической дезактивации (US9186659В2, опубликовано 17.11.2015). Способ заключается в растворении щелочи в воде, последующем добавлении соединения кремния, соединения алюминия, темплата, в качестве которого использовали изопропиламин, перемешивании смеси до однородного состояния. Затем проводили нагревание в микроволновом реакторе до температуры от 160°С до 180°С в течение от 12 до 24 часов при скорости перемешивания от 200 до 300 об/мин – при частоте излучения от 900 до 3600 МГц. Затем синтезированный материал центрифугировали, промывали и сушили при температуре 1200С в течение 12 часов. Далее удаляли темплат при 5500С в течение 12 часов. Потом подвергали ионному обмену, сушили от 500С до 3000С и прокаливали от 2000С до 7000С в течение от 1 часа до 48 часов. Однако, используемый в качестве темплата изопропиламин токсичен в малых концентрациях (дозах). Синтезировать цеолит типа ZSM-12 известным способом не предоставляется возможным.

Из уровня техники известен способ получения цеолита типа ZSM-5 с применением нанокристаллического ядра ZSM-5 (JP2013508253А, опубликовано 07.03.2013). Известным способом синтезируют сначала нанокристаллическое ядро ZSM-5, которое применяют в качестве затравочного материала. Для синтеза ядра проводят две стадии кристаллизации: 1 стадия – 60-1000С в течение 60-120 минут, 2 стадия – 110-1700С в течение 30-240 минут. Важно для синтеза цеолита типа ZSM-5 в качестве затравки использовать нанокристаллическое ядро ZSM-5 со 100%-ной степенью кристалличности не содержащее примесных фаз. В синтезе цеолита типа ZSM-5 использовано большое количество воды (мольное соотношение H2O/SiO2 = 25-40), если содержание воды в реакционной смеси слишком высокое, скорость кристаллизации уменьшается, время реакции кристаллизации чрезмерно увеличивается, следовательно, выход продукта уменьшается, поэтому требуется соответствующая регулировка параметров синтеза. Для синтеза цеолита смешивают соединение кремния и воду и перемешивают в течение 20-40 минут – раствор 1, смешивают соединение алюминия, нейтрализующего агента и воды и перемешивают в течение 15-30 минут, затем добавляют затравку нанокристаллического ядра ZSM-5 – раствор 2. Если H2O/SiO2 < 25, то в этот раствор добавляют воду, однако в этом случае происходит распластывание геля или переход геля в суспензию, что влияет на способность получить или зародыши кристаллитов, или другую фазу, или примесные фазы. Температура кристаллизации полученного таким методом геля составляет 150-2000С в течение 12-48 часов, но предпочтительное время 18-30 часов. Известным способом синтезируют ZSM-5 с использованием водорастворимого стекла в качестве источника диоксида кремния в условиях, исключающих использование органических структуроиндуцирующих материалов, при внесении в реакционную смесь нанокристаллических затравочных зерен ZSM-5 получают ZSM-5, обладающий относительной кристалличностью 100%, в виде однородных кристаллов небольших размеров, не содержащих примесей. Однако в данных примерах не указаны параметры кислотности, выход продукта и объема пор цеолита типа ZSM-5, синтезированным микроволновым способом.

Из уровня техники известен способ кристаллизации с использованием микроволнового излучения (US4778666, опубликовано 10.18.1988). Способ заключается в следующем: щелочь, темплат и соединение алюминия растворяют в воде, затем добавляют соединение кремния и затравочные кристаллы материала ZSM-5. Полученную смесь переносят в стеклянную емкость и подвергают кристаллизации в интервале температур от 750С до 1750С в течение от 1 часа до 60 дней. Наиболее предпочтительный интервал микроволновой энергии предусматривает электромагнитное излучение в диапазоне от около 915 до около 2450 МГц. Выделенный кристаллический продукт промывают водой, высушивают при 65-3150С, затем прокаливают в потоке воздуха или в инертном газе в температурном интервале 260-8150С в течение от 1 до 48 часов. Синтезированный известным способом цеолит обладает степенью кристалличности меньше 90 %.

Наиболее близкий к заявляемому способу (L. A. Kulikov, D. E. Tsaplin, M. I. Knyazeva, I. S. Levin, S. V. Kardashev, T. Yu. Filippova, A. L. Maksimov, and E. A. Karakhanov «Effect of Template Structure on the Zeolite ZSM-12 Crystallization Process Characteristics», ISSN 0965-5441, Petroleum Chemistry, 2019, Vol. 59, Suppl. 1, pp. S60–S65. © Pleiades Publishing, Ltd., 2019. DOI: 10.1134/S0965544119130097 – прототип) – способ синтеза цеолита традиционным (гидротермальным) способом, включающим стадии приготовление геля, проведение гидротермального синтеза при 1550С в течение 120-144

часов, выделение кристаллического продукта, промывание его дистиллированной водой, высушивании в сушильном шкафу до постоянного веса и отжиг темплата, затем проведении ионного обмена, фильтрованием, промыванием дистиллированной водой, высушивании в сушильном шкафу и прокаливании, позволяющим получить цеолит с кислотностью от 50 до 500 мкмоль/г, выход по массе готового продукта от 5 до 10 грамм и общий размер пор от 0.03 до 0.12 см3/г. Однако для проведения ряда реакций данный цеолит не обладает достаточной кислотностью, что сказывается на выходе конечного продукта реакции.

Техническая проблема, на решение которой направлено заявляемое изобретение – разработка простого в исполнении способа синтеза цеолитного материала типа ZSM-12, обладающего с улучшенными каталитическими свойствами при проведении селективной изомеризации алканов, компонентов бензол-толуол-ксилольной фракции и ряда других ароматических углеводородов, в частности алкил-бензолов, а также диспропорционирования толуола и т.д.

Раскрытие изобретения

Технический результат заявляемого изобретения – разработка способа синтеза цеолитного материала типа ZSM-12 микроволновым методом, обладающий кислотностью

от 650 до 1000 мкмоль/г, выходом по массе готового продукта от 12 до 20 грамм и размером пор от 0.15 до 0.25 см3/г итогового продукта.

Указанный технический результат достигают за счёт микроволнового воздействия на гель и быстрой агломерации частиц в образовании цеолита, а именно при

микроволновом воздействии на гель при температуре 180-2000С, давлении 3-6 атмосфер, времени кристаллизации 8-11 часов и скорости вращения автоклава 100-150 об/мин.

Поставленную техническую проблему решают заявляемым микроволновым способом получения цеолита типа ZSM-12 со структурой MTW, заключающимся в том,

что:

• смешивают водный раствор с рН = 8.5-9.5, содержащий соединение алюминия и темплат, который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния и затравочный материал цеолита типа ZSM-12 в количестве 1-5 масс. % до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiО2 = 0.06-0.15, SiО2/Al2О3 = 50-300, H2O/SiО2 = 4- 16 до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля;

• проводят кристаллизацию полученной гелеобразной массы при температуре 180-200°С в течение 8-11 часов, давлении 3-6 атмосфер и вращении автоклава в микроволновой печи со скоростью 100-150 об/мин с последующим выделением кристаллического продукта, его промыванием дистиллированной водой до достижения рН фильтрата 9.0-9.5, высушиванием до постоянного веса и отжигом при 550±10оС в течение 8-12 часов;

• проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения рН фильтрата 7.8-8.3, высушиванием до постоянного веса и прокаливанием при 500±10оС в течение 4-7 часов.

В качестве соединения кремния используют растворы коллоидного диоксида кремния или тетраэтоксисилана, в качестве соединения алюминия используют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия. Для проведения синтеза предпочтительно в качестве темплата использовать алкиламмонийную или этанол-алкиламмонийную, или бензил-алкиламмонийную соли.

При этом выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре при давлении от 2 до 101.325 кПа на фильтре класса 3. Высушивание проводят при температуре 80-110оС до постоянного веса, отжиг и прокаливание кристаллического продукта осуществляют с шагом нагрева 1°С/мин.

Для проведения ионного обмена предпочтительно использовать водный раствор соли аммония с концентрацией не менее 0.5М в количестве не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта. В качестве соли аммония предпочтительно использовать хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония. Для проведения реакции ионного обмена используют.

Цель данного способа состоит в том, чтобы предложить способ синтеза цеолитов типа ZSM-12 (со структурой MTW) с улучшенными каталитическими свойствами путем оптимизации параметров синтеза, применяя микроволновое излучение. Раскрытый здесь способ увеличивает скорость нуклеации цеолита типа ZSM-12 (со структурой MTW) по сравнению с обычными синтезами. Цеолиты типа ZSM-12 (со структурой MTW), полученные способом в соответствии с настоящим изобретением, полезны для различных применений. Во-первых, описан быстрый синтез цеолитов; во-вторых, энергопотребление, необходимое для получения цеолитов типа ZSM-12 (со структурой MTW), значительно ниже по сравнению с обычными гидротермальными синтезами; в-третьих, быстрая кристаллизация каркаса цеолита типа ZSM-12 (со структурой MTW) применима для осаждения кристаллов цеолита на многих различных подложках; в-четвертых, производят новые цеолитные катализаторы, обладающие улучшенными характеристиками и обеспечивающие улучшенную активность и срок службы катализатора.

Настоящий процесс с применением микроволнового синтеза продемонстрировал способность достигать полной кристалличности цеолита типа ZSM-12 (со структурой MTW) всего за 8-11 часов, тогда как аналогичный цеолит типа ZSM-12 (со структурой MTW), полученный с применением обычного гидротермального синтеза, требует от 72 до 144 часов.

В микроволновом реакторе температуру можно быстро повысить по сравнению с обычным нагревом. Водные частицы принимают тепло быстро и эффективно. С другой стороны, в обычном автоклавном реакторе, например, тепло последовательно передается от источника нагрева (печи) к футеровке автоклава, а затем, к водной среде.

Микроволновое нагревание применяют в способах кристаллизации настоящего изобретения не только для управления механизмом кристаллизации, но также для увеличения скорости кристаллизации. Диапазон частот микроволновой энергии в данном документе включает в себя диапазоны электромагнитных частот 915 – 2450 МГц.

Благодаря микроволновым излучениям встраиваемость атомов алюминия и кремния в каркас цеолита больше, следовательно, больше кислотность, и сырье в реакции претерпевает более глубокое превращение.

Краткое описание чертежей

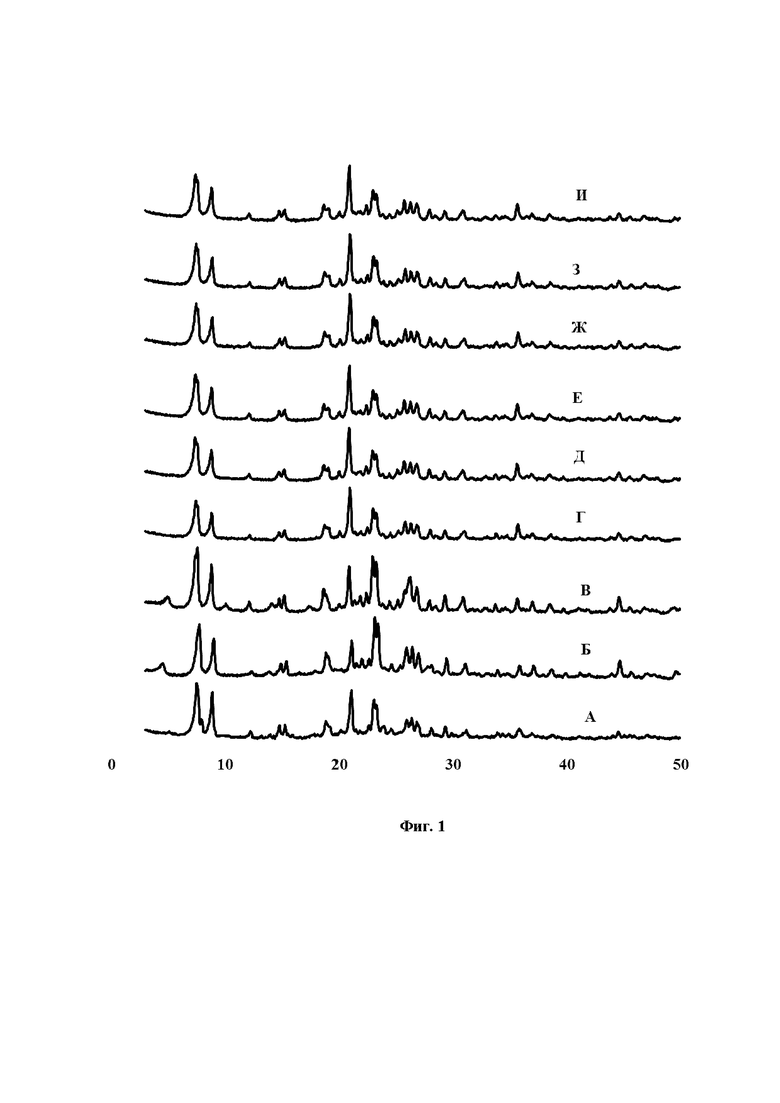

На фиг. 1 представлены спектры рентгеновской дифракции для кристаллических цеолитов типа ZSM-12 (со структурой MTW) в Н-форме, где А) цеолит, синтезированный по примеру 1; Б) цеолит, синтезированный по примеру 2; В) цеолит, синтезированный по примеру 3; Г) цеолит, синтезированный по примеру 4; Д) цеолит, синтезированный по примеру 5; Е) цеолит, синтезированный по примеру 6; Ж) цеолит, синтезированный по примеру 7; З) цеолит, синтезированный по примеру 8; И) цеолит, синтезированный по примеру 9.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Используемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 25ºC.

Кристаллизацию проводят в тефлоновых автоклавах в интервале температур 180-200°С в течение 8-11 часов, давлением 3-6 атмосфер и вращении автоклава 100-150 об/мин в условиях микроволнового синтеза из реакционного геля. В качестве микроволнового прибора использовали прибор – МС-10 с мощностью 900-3600 МГц. Оптимальное значение pH реакционного геля в интервале от 11.5 до 13.5. Контроль за pH производят при помощи внесения необходимого количества щелочи. В качестве соединения кремния может быть использован коллоидный раствор диоксида кремния или тетраэтоксисилан; в качестве соединения алюминия может быть использован октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия. В качестве темплата для заявляемого способа подходят любые известные темплаты, подходящие для синтеза цеолита типа ZSM-12 (со структурой MTW), например, алкиламмонийная или этанол-алкиламмонийная, или бензил-алкиламмонийная соли.

Для контроля pH от 11.5 до 13.5 может быть применен гидроксид натрия или гидроксид калия в сухом виде или в виде водных растворов с концентрацией не менее 0.5М. Состав реакционной смеси (геля), из которой синтезируют цеолит типа ZSM-12 (со структурой MTW), с точки зрения молярных соотношений, приведен в таблице 1:

Таблица 1

Расчет мольного соотношения реагентов, коррелирующих с композиционным составом геля, рассчитанным в примерах 1-9

где Ме2О – в виде K2O (в пересчете на КОН) или Na2O (в пересчете на NaOH).

Стадийный способ получения цеолита типа ZSM-12 (со структурой MTW) включает:

1. А) приготовление водного раствора с рН = 8.5-9.5, содержащего соединение алюминия и темплата – раствор 1;

Б) установление в растворе 1 рН из интервального значения 11.5-13.5 добавлением щелочи или водного раствора щелочи – раствор 2;

В) приготовление водного раствора, содержащего соединение кремния и затравочный материал – раствор 3, при этом затравочный материал добавляют в количестве 1-5 масс. % от общей массы всех реактивов (соединение алюминия, соединения кремния, темплата, воды, щелочи). Затравочный материал получают либо гидротермальным методом по известным методикам, либо приобретают коммерчески доступный материал со степенью кристалличности 95-100 % и не содержащий примесей;

Г) далее раствор 2 по каплям прибавляют к раствору 3, полученную суспензионно-гелевую массу перемешивают до достижения гомогенности (геля) и оставляют на 60-90 мин при комнатной температуре для формирования первичной структуры геля. Кристаллизацию полученного геля проводят в тефлоновом автоклаве, в микроволновых условиях: для этого перемещают гель, приготовленный на предыдущем этапе, в тефлоновый автоклав, и автоклав с содержимым гелем подвергают микроволновой обработке при температуре из диапазона 180-200°С в течение 8-11 часов, давлении 3-6 атмосфер и вращении автоклава в микроволновой печи со скоростью 100-150 об/мин.

2. Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до достижения pH фильтрата 9.0-9.5 и высушивают при 80-110оС до постоянного веса.

3. Затем удаляют темплат отжигом, начиная с комнатной температуры, затем с шагом нагрева 1оС/мин до 550±10оС, далее выдерживают при этой температуре в течение 8-12 часов.

4. Проводят ионный обмен водным раствором соли аммония для получения NH4-формы цеолита (примеры методов ионного обмена приведены во многих патентах, например, US3140249A, опубликовано 07.07.1964; US3140251A, опубликовано 07.07.1964; US3140253A, опубликовано 07.07.1964.).

5. Выделяют кристаллический продукт фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до достижения pH фильтрата 7.8-8.3, высушивают при 80-110оС до постоянного веса. Полученный продукт прокаливают в муфельной печи начиная с комнатной температуры, затем с шагом нагрева 1оС/мин до 500±10оС, далее выдерживают при этой температуре в течение 4-7 часов для получения H-формы цеолита.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, элементного анализа на приборе Thermo ARL PERFORM'X. Результаты анализов продуктов синтеза приведены в каждом примере.

Пример 1

В первом стакане приготовили раствор с рН = 8.5, состоящий из 14.112 г (0.784 моль) дистиллированной воды, 0.45 г (0.0006 моль – в пересчете на Al2O3) наногидрата нитрата алюминия, 3.56328 г (0.02352 моль) хлорида метилтриэтиламмония и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1.4 г (0.0125 моль – в пересчете на К2O) сухого гидроксида калия до достижения рН = 11.5 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 10.1 г (0.56 моль) дистиллированной воды, 5 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 60 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.074К2O:0.00357Al2O3:SiO2:0.14темплат:13H2O

После 60 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 180оС в течение 11 часов со скоростью вращения автоклава 150 об/мин и давлении 3 атмосферы. Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80оС в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 560оС, затем при этой температуре в течение 8 часов.

Ионный обмен провели 2.0М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80оС в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 490оС, затем при этой температуре в течение 7 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 99 %, содержание оксида калия 0.045 масс. %, содержание оксида алюминия 0.3 масс. %, кислотность 674 мкмоль/г, массовый выход 17 грамм, общий объем пор 0.21 см3/г. (фиг.1, график А).

Пример 2

В первом стакане приготовили раствор с рН = 8.9, состоящий из 12.1 г (0.67 моль) дистиллированной воды, 0.8 г (0.0012 моль – в пересчете на Al2O3) октадекагидрата сульфата алюминия, 4.3362 г (0.0219 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и перемешали до растворения твердых реагентов – раствор 1. Затем в раствор 1 добавили 1.1 г (0.01375 моль – в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 12.0 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль – в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX НS-40 и 10.1 г (0.56 моль) дистиллированной воды, 2 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 65 мин при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.082Na2O:0.0071Al2O3:SiO2:0.13темплат:12.3H2O

После 65 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 190оС в течение 10 часов со скоростью вращения автоклава 110 об/мин и давлении 4 атмосферы. Полученный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90оС в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 545оС, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5М водным раствором хлорида аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90оС в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 495оС, затем при этой температуре в течение 6 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 98 %, содержание оксида калия 0.03 масс. %, содержание оксида алюминия 0.76 масс. %, кислотность 768 мкмоль/г, массовый выход 14 грамм, общий объем пор 0.17 см3/г. (фиг.1, график Б).

Пример 3

В первом стакане приготовили раствор с рН = 9.3, состоящий из 12.1 (0.67 моль) г дистиллированной воды, 0.9792 г (0.0024 моль – в пересчете на Al2O3) г изопропоксида алюминия, 4.8906 г (0.0247 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1.75 г (0.015625 моль – в пересчете на К2O) сухого гидроксида калия до достижения рН = 13.1 и перемешали до получения однородного раствора – раствор 2. Во второй стакан прилили 34.944 г (0.168 моль – в пересчете на SiO2) тетраэтоксисилана и 2 г (0.11 моль) дистиллированной воды, 4 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 70 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.093К2O:0.0143Al2O3:1SiO2:0.15темплат:4.6H2O

После 70 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 200оС в течение 8 часов со скоростью вращения автоклава 100 об/мин и давлении 6 атмосфер. Полученный продукт отфильтровали при пониженном давлении 28.0 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100оС в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 540оС, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.5М водным раствором сульфата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 28.0 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100оС в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 510оС, затем при этой температуре в течение 4 часов.

По данным анализов, продукт – цеолит типа ZSM-12, степень кристалличности 96 %, содержание оксида калия 0.032 масс. %, содержание оксида алюминия 1.4 масс. %, кислотность 955 мкмоль/г, массовый выход 20 грамм, общий объем пор 0.25 см3/г. (фиг.1, график В).

Пример 4

В первом стакане приготовили раствор с рН = 9.5, состоящий из 2 г (0.11 моль) дистиллированной воды, 0.27048 г (0.00056 моль – в пересчете на Al2O3) гексагидрата хлорида алюминия, 2.18148 г (0.01176 моль) бензилтриметиламмоний хлорид и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1.72 г (0.0215 моль – в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 12.5 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль – в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 1.1 г (0.061 моль) дистиллированной воды, 1 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования гелеобразной массы. Гелеобразную массу оставили на 75 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.128Na2O:0.00333Al2O3:SiO2:0.07темплат:6.0Н2О

После 75 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 185оС в течение 10 часов со скоростью вращения автоклава 140 об/мин и давлении 5 атмосфер. Полученный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110оС в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 540оС, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.2М водным раствором ацетата аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 7.8, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110оС в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 500оС, затем при этой температуре в течение 5 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 98 %, содержание оксида калия 0.028 масс. %, содержание оксида алюминия 0.22 масс. %, кислотность 650 мкмоль/г, массовый выход 18 грамм, общий объем пор 0.19 см3/г. (фиг.1, график Г).

Пример 5

В первом стакане приготовили раствор с рН = 8.7, состоящий из 7.3 г (0.405 моль) дистиллированной воды, 0.9324 г (0.0014 моль – в пересчете на Al2O3) октадекагидрата сульфата алюминия, 3.8304 г (0.0168 моль) бромида диэтанол-N-метил-N-этил-аммония и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 2.1 г (0.01875 моль – в пересчете на К2O) сухого гидроксида калия до рН = 12.8 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль – в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX НS-40 и 5.6 г (0.31 моль) дистиллированной воды, 3 масс % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 80 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.11К2O:0.00833Al2O3:SiO2:0.1темплат: 9.25H2O

После 80 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 195оС в течение 9 часов со скоростью вращения автоклава 115 об/мин и давлении 5.1 атмосферы. Полученный продукт отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95оС в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 540оС, затем при этой температуре в течение 12 часов.

Ионный обмен провели 1.5М водным раствором хлорида аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95оС в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 510оС, затем при этой температуре в течение 4 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 98 %, содержание оксида калия 0.02 масс. %, содержание оксида алюминия 0.87 масс. %, кислотность 847 мкмоль/г, массовый выход 12 грамм, общий объем пор 0.22 см3/г. (фиг.1, график Д).

Пример 6

В первом стакане приготовили раствор с рН = 9.1, состоящий из 8.6 г (0.48 моль) дистиллированной воды, 0.504 г (0.000672 моль – в пересчете на Al2O3) наногидрата нитрата алюминия, 3.1752 г (0.01512 моль) бромид тетраэтиламмония и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 2.016 г (0.0252 моль – в пересчете на Na2O) сухого гидроксида натрия до рН = 11.5 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль – в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 2.3 г (0.128 моль) дистиллированной воды, 3.5 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 85 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.15Na2O:0.004Al2O3:SiO2:0.09темплат:8.6H2O

После 85 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 183оС в течение 11 часов со скоростью вращения автоклава 130 об/мин и давлении 3.5 атмосферы. Синтезированный продукт отфильтровали при пониженном давлении 73.805 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105оС в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 560оС, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.0М водным раствором нитрата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 73.805 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105оС в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 490оС, затем при этой температуре в течение 7 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 99 %, содержание оксида калия 0.042 масс. %, содержание оксида алюминия 0.51 масс. %, кислотность 704 мкмоль/г, массовый выход 16 грамм, общий объем пор 0.15 см3/г. (фиг.1, график Е).

Пример 7

В первом стакане приготовили раствор с рН = 8.8, состоящий из 10.116 г (0.562 моль) дистиллированной воды, 1.37088 г (0.00336 моль – в пересчете на Al2O3) изопропоксида алюминия, 1.70465 г (0.0103 моль) хлорид тетраэтиламмоний и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1.22304 г (0.01092 моль – в пересчете на К2O) сухого гидроксида калия до рН = 13.1 и перемешали до получения однородного раствора – раствор 2. Во втором стакане смешали 34.944 г (0.168 моль – в пересчете на SiO2) тетраэтоксисилана и 2.0 г (0.11 моль) дистиллированной воды, 1.5 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 90 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.065К2O:0.02Al2O3:SiO2:0.06темплат:4H2O

После 90 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 187оС в течение 10.5 часов со скоростью вращения автоклава 145 об/мин и давлении 4.2 атмосферы. Полученный продукт отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85оС в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 550оС, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.2М водным раствором сульфата аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85оС в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 500оС, затем при этой температуре в течение 5 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 97 %, содержание оксида калия 0.015 масс. %, содержание оксида алюминия 2.03 масс. %, кислотность 1000 мкмоль/г, массовый выход 19 грамм, общий объем пор 0.2 см3/г. (фиг.1, график Ж).

Пример 8

В первом стакане приготовили раствор с рН = 9.4, состоящий из 12.1 (0.67 моль) г дистиллированной воды, 0.68544 г (0.00168 моль – в пересчете на Al2O3) г изопропоксида алюминия, 2.66112 г (0.01344 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 0.5М раствор [приготовление – 0.672 г гидроксида натрия (0.0084 моль – в пересчете на Na2O) растворили в 33.6 мл дистиллированной воды (1.867 моль)] до достижения рН = 11.8 и перемешали до получения однородного раствора – раствор 2. Во второй стакан прилили 34.944 г (0.168 моль – в пересчете на SiO2) тетраэтоксисилана и 2.0 г (0.11 моль) дистиллированной воды, 2.5 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 80 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.05Na2O:0.01Al2O3:SiO2:0.08темплат:16H2O

После 80 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 193оС в течение 9.5 часов со скоростью вращения автоклава 120 об/мин и давлении 5.5 атмосфер. Полученный продукт отфильтровали при пониженном давлении 95.174 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100оС в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 555оС, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5М водным раствором сульфата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 95.174 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100оС в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 505оС, затем при этой температуре в течение 4 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 98 %, содержание оксида калия 0.034 масс. %, содержание оксида алюминия 0.92 масс. %, кислотность 893 мкмоль/г, массовый выход 13 грамм, общий объем пор 0.24 см3/г. (фиг.1, график З).

Пример 9

В первом стакане приготовили раствор с рН = 9.0, состоящий из 3.5 г (0.194 моль) дистиллированной воды, 2.1 г (0.0028 моль – в пересчете на Al2O3) наногидрата нитрата алюминия, 4.2336 г (0.02016 моль) бромид тетраэтиламмония и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1М водный раствор гидроксида калия [приготовление – 1.31712 г (0.01176 моль – в пересчете на К2O) растворили в 23.52 мл дистиллированной воды (1.31 моль)] до рН = 13.5 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль – в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 1.0 г (0.056 моль) дистиллированной воды, затравочного 5,0 масс. % материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 85 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.07К2O:0.01667Al2O3:SiO2:0.12темплат:14.3H2O

После 85 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 197оС в течение 8.5 часов со скоростью вращения автоклава 105 об/мин и давлении 4.5 атмосферы. Синтезированный продукт отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105оС в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 560оС, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.0М водным раствором ацетата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105оС в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 505оС, затем при этой температуре в течение 6 часов.

По данным анализов, продукт – цеолит типа ZSM-12 (со структурой MTW), степень кристалличности 95 %, содержание оксида калия 0.041 масс. %, содержание оксида алюминия 2.0 масс. %, кислотность 982 мкмоль/г, массовый выход 15 грамм, общий объем пор 0.16 см3/г. (фиг.1, график И).

Пример 10 (сравнительный)

В первом стакане приготовили раствор с рН = 8.8, состоящий из 10.116 г (0.562 моль) дистиллированной воды, 1.37088 г (0.00336 моль – в пересчете на Al2O3) изопропоксида алюминия, 1.70465 г (0.0103 моль) хлорид тетраэтиламмоний и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1.22304 г (0.01092 моль – в пересчете на К2O) сухого гидроксида калия до рН = 13.1 и перемешали до получения однородного раствора – раствор 2. Во втором стакане смешали 34.944 г (0.168 моль – в пересчете на SiO2) тетраэтоксисилана и 2.0 г (0.11 моль) дистиллированной воды, 1.5 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 90 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.065К2O:0.02Al2O3:SiO2:0.06темплат:4H2O

После 90 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 170оС в течение 7 часов со скоростью вращения автоклава 90 об/мин и давлении 2 атмосферы. Полученный продукт отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85оС в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 550оС, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.2М водным раствором сульфата аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85оС в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 500оС, затем при этой температуре в течение 5 часов.

По данным анализов, продукт – цеолит типа ZSM-5 (со структурой MFI) с присутствием аморфной фазы.

Пример 11 (сравнительный)

В первом стакане приготовили раствор с рН = 9.2, состоящий из 2 г (0.11 моль) дистиллированной воды, 0.27048 г (0.00056 моль – в пересчете на Al2O3) гексагидрата хлорида алюминия, 2.18148 г (0.01176 моль) бензилтриметиламмоний хлорид и перемешали до растворения твердых регентов – раствор 1. Затем в раствор 1 добавили 1.72 г (0.0215 моль – в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 12.5 и перемешали до получения однородного раствора – раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль – в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 1.1 г (0.061 моль) дистиллированной воды, 1 масс. % затравочного материала цеолита типа ZSM-12 и перемешали до гомогенного состояния – раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования гелеобразной массы. Гелеобразную массу оставили на 75 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.128Na2O:0.00333Al2O3:SiO2:0.07темплат:6.0Н2О

После 75 минут образовавшийся гель перенесли в тефлоновый автоклав, последний герметизировали и подвергали термической обработке под микроволновым излучением при 210оС в течение 12 часов со скоростью вращения автоклава 170 об/мин и давлении 7.1 атмосфер. Полученный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110оС в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 540оС, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.2М водным раствором ацетата аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 7.8, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110оС в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1оС/мин до 500оС, затем при этой температуре в течение 5 часов.

По данным анализов, продукт – цеолит типа ZSM-5 (со структурой MFI).

Примеры использования в катализе

Провели реакцию изомеризации на цеолите типа ZSM-12, синтезированным микроволновым (ZSM-12-MW) и гидротермальным (ZSM-12-HT) способами. Из-за высокой кислотности в цеолите ZSM-12-MW конверсия выше и селективность по изо-продуктам тоже выше. Также необходимо отметить, что на цеолите типа ZSM-12-MW, помимо реакции изомеризации, еще протекает реакция алкилирования.

Таблица 2. Изомеризация н-гексана на цеолите типа ZSM-12-MW

Таблица 3. Изомеризация н-гексана на цеолите типа ZSM-12-НТ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОР-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ZSM-12 | 2023 |

|

RU2819784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ТИПА ZSM-12 | 2020 |

|

RU2740476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

Изобретение раскрывает микроволноврй способ получения цеолита типа ZSM-12 со структурой MTW с кислотностью от 650 до 1000 мкмоль/г, выходом по массе продукта от 12 до 20 г и общим размером пор от 0.15 до 0.25 см3/г итогового продукта, в отличие от цеолита, синтезированного традиционным (гидротермальным) способом. Цеолит типа ZSM-12 со структурой MTW может быть применен для проведения каталитических процессов селективной изомеризации компонентов бензол-толуол-ксилольной фракции и ряда других ароматических углеводородов, в частности алкил-бензолов, а также диспропорционирования толуола и т.д. Синтезируемый продукт обладает следующими характеристиками: степень кристалличности – не менее 95%; содержание оксида натрия или оксида калия в H-форме итогового продукта – не более 0.05 мас.%; мольное соотношение SiО2/Al2О3 – от 50 до 300. 6 з.п. ф-лы, 11 пр., 3 табл., 1 ил.

1. Микроволновой способ получения цеолита типа ZSM-12 со структурой MTW, характеризующийся тем, что

• смешивают водный раствор с рН = 8.5-9.5, содержащий соединение алюминия и темплат, который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния и затравочный материал цеолита типа ZSM-12 в количестве 1-5 мас.% до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiО2 = 0.06-0.15, SiО2/Al2О3 = 50-300, H2O/SiО2 = 4-16 до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля;

• проводят кристаллизацию полученной гелеобразной массы при температуре 180-200°С в течение 8-11 часов, давлении 3-6 атмосфер и вращении автоклава в микроволновой печи со скоростью 100-150 об/мин с последующим выделением кристаллического продукта, его промыванием дистиллированной водой до достижения рН фильтрата 9.0-9.5, высушиванием до постоянного веса и отжигом при 550±10°С в течение 8-12 часов;

• проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения рН фильтрата 7.8-8.3, высушиванием до постоянного веса и прокаливанием при 500±10°С в течение 4-7 часов.

2. Способ по п. 1, характеризующийся тем, что в качестве соединения кремния используют растворы коллоидного диоксида кремния или тетраэтоксисилана.

3. Способ по п. 1, характеризующийся тем, что в качестве соединения алюминия используют октадекагидрат сульфата алюминия, или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия.

4. Способ по п. 1, характеризующийся тем, что в качестве темплата используют алкиламмонийную, или этанол-алкиламмонийную, или бензил-алкиламмонийную соль.

5. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

6. Способ по п. 5, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3.

7. Способ по п. 1, характеризующийся тем, что высушивание проводят при температуре 80-110°С до постоянного веса.

| L | |||

| A | |||

| Kulikov et al | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

2021-01-14—Публикация

2020-04-30—Подача