Область техники

Настоящее изобретение относится к области получения композита, а именно - к способу получения микро-мезопористого с долей макропор (от 5% до 15%) материала ZSM-12/МСМ-41 с иерархической структурой с применением темплата-макромолекулы - октадецилтриметиламмоний бромид. Данный материал может найти применение для проведения каталитических процессов селективной изомеризации компонентов бензол-толуол-ксилольной фракции и ряда других ароматических углеводородов, в частности, алкил-бензолов, а также диспропорционирования толуола и т.д.

Уровень техники

Микро-мезопористые композитные материалы (цеолиты) широко применяют в нефтехимической промышленности в качестве адсорбентов, катализаторов, молекулярных сит и т.д. благодаря устойчивым физико-механическим свойствам, особенностям строения пористой структуры и содержанию кислотных центров, на которых происходит более глубокое превращение сырья.

В некоторых процессах нефтехимического синтеза применение цеолитов с микропористой структурой обладает рядом ограничений. В частности, в процессе изомеризации, направленного на получение пара-ксилола - сырья для терефталевой кислоты, основы для ряда полимеров и пластификаторов. Это обусловлено особенностями структуры, морфологическими свойствами, кислотными центрами и размером пор применяемых катализаторов и напрямую влияет на экономические показатели производства.

Решение данной проблемы - разработка новых композитных материалов, которые по своим характеристикам пригодны для применения в качестве основы катализаторов селективного превращения алкил-бензолов в пара-ксилол.

Из уровня техники известен способ получения мезопористого материала FSM-16 для гидрогенолиза бутана (Juan I. Corredor, Agustín Cota, Esperanza Pavón, Francisco J. Osuna, María D. Alba «Influence of the synthesis parameter on the interlayer and framework structure of lamellar octadecyltrimethylammonium kanemite» // Applied Clay Science, 2014, том 95, с. 9-17, DOI: 10.1016/j.clay.2014.02.030 и S. Inagaki, Y. Fukushim, K. Kuroda «Synthesis and characterization of highly ordered mesoporous material; FSM-16, from a layered polysilicate» // Studies in Surface Science and Catalysis, 1994, том 84, с. 125-132, DOI: 10.1016/S0167-2991(08)64105-1). Смесь, состоящую из хлорида натрия и водного раствора силиката натрия нагревали, потом прокаливали. Полученный силикат диспергировали в воде, извлекали фильтрованием, промывали и затем сушили. Затем Na-канемит добавляли к водному раствору темплата, в качестве которого применяли октадецилтриметиламмонийбромид (C18H37(CH3)3NBr, ODTMABr), перемешивали при 70°C в течение 3 дней, промывали смесью этанол/вода (1:1 об/об), фильтровали и сушили на воздухе. Однако, синтезировать микро-мезопористый материал данным способом не предоставляется возможным.

Из уровня техники известен способ получения мезопористого материала МСМ-41 для крекинга длинноцепочечных н-алканов, гидродесульфуризации серасодержащих соединений и т.д. (Shigeharu Kittaka, Shinji Ishimaru, Miki Kuranishi, Tomoko Matsuda, Toshio Yamaguchi «Enthalpy and interfacial free energy changes of water capillary condensed in mesoporous silica, MCM-41 and SBA-15» // Physical Chemistry Chemical Physics, 2006, том 8, с. 3223-3231 DOI: DOI: 10.1039/b518365k). Образцы МСМ-41 синтезировали с применением силиката натрия и диоксида кремния. Шесть видов бромидов н-алкилтриметиламмония, которые содержат 10, 12, 14, 16, 18 и 22 атома углерода в алкильной цепи, применяли в качестве темплатов. Проводили гидротермальную обработку при 100°C, промывали, сушили при 40°C и отжигали при 600°C в потоке азоте в течение 3 ч и в потоке воздухе в течение 3 ч. Однако, данным способом синтезировать микро-мезопористый материал не представляется возможным. Также необходимо отметить, что полученный мезопористый МСМ-41 не содержит кислотные центры.

Из уровня техники известен способ получения микро-мезопористого материала Z/MCM-41 (где Z - цеолит Y или MOR, или ZSM-5) для крекинга алкил-ароматических субстратов. (US8617513B2, опубликовано 31.12.2013), выбранный в качестве прототипа. Способ заключается в приготовлении раствора, состоящего из микропористого цеолита (затравочный материал - цеолит Y или MOR, или ZSM-5) и раствора гидроксида тетраметиламмония. Затем добавляют темплат, в качестве которого применяют цетилтриметиламмоний бромид и перемешивают в течении 30 минут. Подвергают гидротермальной обработке в течение 20 часов при 150°C. Однако, в данном методе применяли темплат цетилтриметиламмоний бромид (содержит 16 атомов углерода, а не 18 атом углерода), таким образом, материал не содержит макропоры. Не проводили высаживание кристаллов кислотой для последующей более тщательной кристаллизации в получении микро-мезопористого материла с долей макропор. Тетраметиламмоний гидроксид - мягкое основание; в примерах не указали мольное соотношение Si/Al, следовательно, есть ли целесообразность в его применении. Однако, заявленное достижение высокой кристалличности не подтверждено экспериментально.

Таким образом, существует необходимость в разработке способов получения микро-мезопористого материала с долей макропор не менее 5 % и со степенью кристалличности не менее 90 %.

Раскрытие изобретения

Поставленную техническую проблему решают заявляемым способом получения композитного материала с иерархической структурой, включающим:

• смешение водно-щелочного раствора с рН = 11.5-13.5, состоящего из гидроксида натрия и затравочного материала цеолита ZSM-12, взятого из расчета, что соотношение между массой затравочного материала (г) и объемом водного раствора щелочи (мл) составляет 1:4±1, с водным раствором октадецилтриметиламмоний бромида до однородного состояния;

• проведение гидротермальной обработки полученной смеси в течении 10-12 часов при температуре 80-100°С;

• затем проведение кислотного «высаживания» зародышей кристаллов соляной кислотой до рН = 7-8 и проведение кристаллизации полученной массы в течении 20-24 часов при температуре 100-110°С с последующим выделением кристаллического продукта, с последующим его промыванием дистиллированной водой до максимального удаления пены, высушиванием до постоянного веса и отжигом при температуре от 540 до 560°С в течение 5-10 часов;

• проведение реакции ионного обмена водным раствором соли аммония с последующим выделением продукта, промывание его дистиллированной водой, высушивание до постоянного веса и прокаливание при температуре от 490 до 510°С в течение 4-7 часов.

При этом концентрация водного раствора гидроксида натрия составляет 0.5-1 М, массовая доля темплата в водном растворе составляет 5-10 масс. %, а выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре. Фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3. Высушивание проводят при температуре 80-110°С до постоянного веса, а отжиг и прокаливание кристаллического продукта осуществляют с шагом нагрева 2°С/мин. «Высаживание» зародышей кристаллов проводят соляной кислотой с концентрацией 1-1.5 М. В качестве соли аммония для ионного обмена применяют хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония. Для проведения ионного обмена применяют водный раствор соли аммония с концентрацией не менее 0.5М, при этом для проведения реакции ионного обмена берут не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта.

Благодаря затравочному материалу композит обладает кислотными центрами

микропористой структурой, а темплат октадецилтриметиламмоний бромид придает мезопористость и небольшую макропористость материалу.

Техническим результатом заявляемого способа является получение микро-мезопористого материала ZSM-12/MCM-41с долей макропор от 5% до 15% и со степенью кристалличности более 90%.

Указанный технический результат достигают за счет введения темплата октадецилтриметиламмоний бромида для образования мезопор и макропор в композитном материале с иерархической структурой.

Краткое описание чертежей

Изобретение поясняется следующими чертежами.

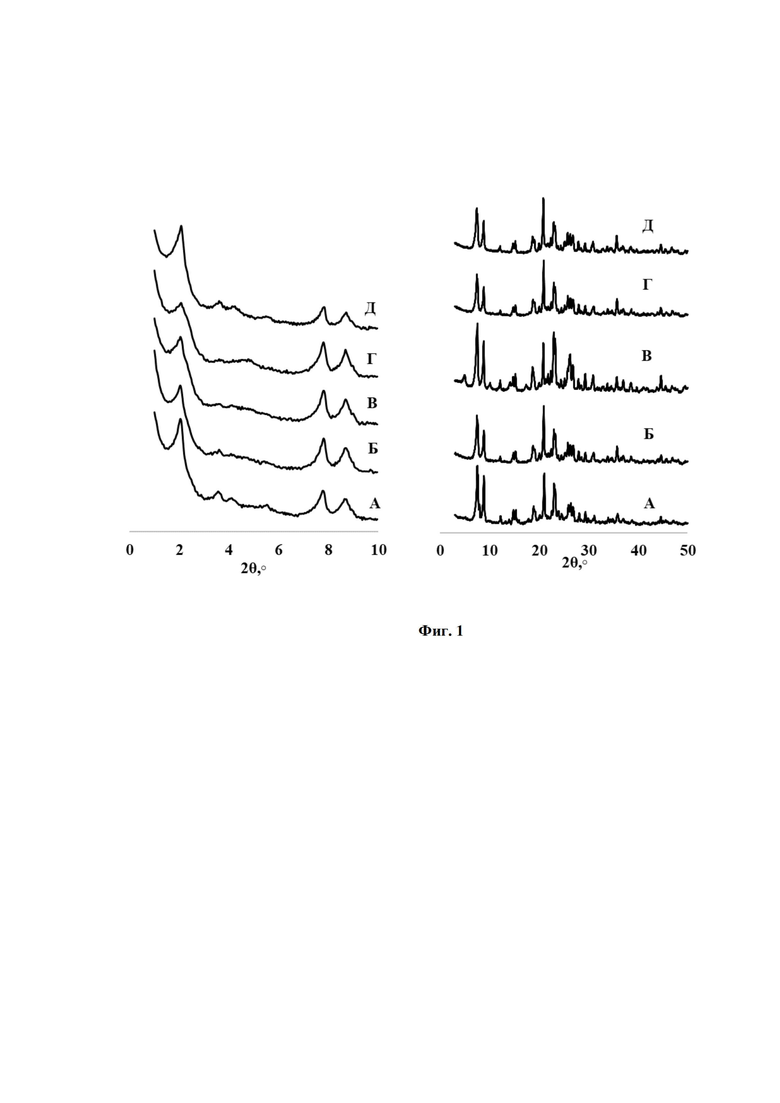

На фиг. 1 представлен спектр рентгеновской дифракции композитных материалов с иерархической структурой, где А) синтезирован по примеру 1; Б) синтезирован по примеру 2; В) синтезирован по примеру 3; Г) синтезирован по примеру 4; Д) синтезирован по примеру 5.

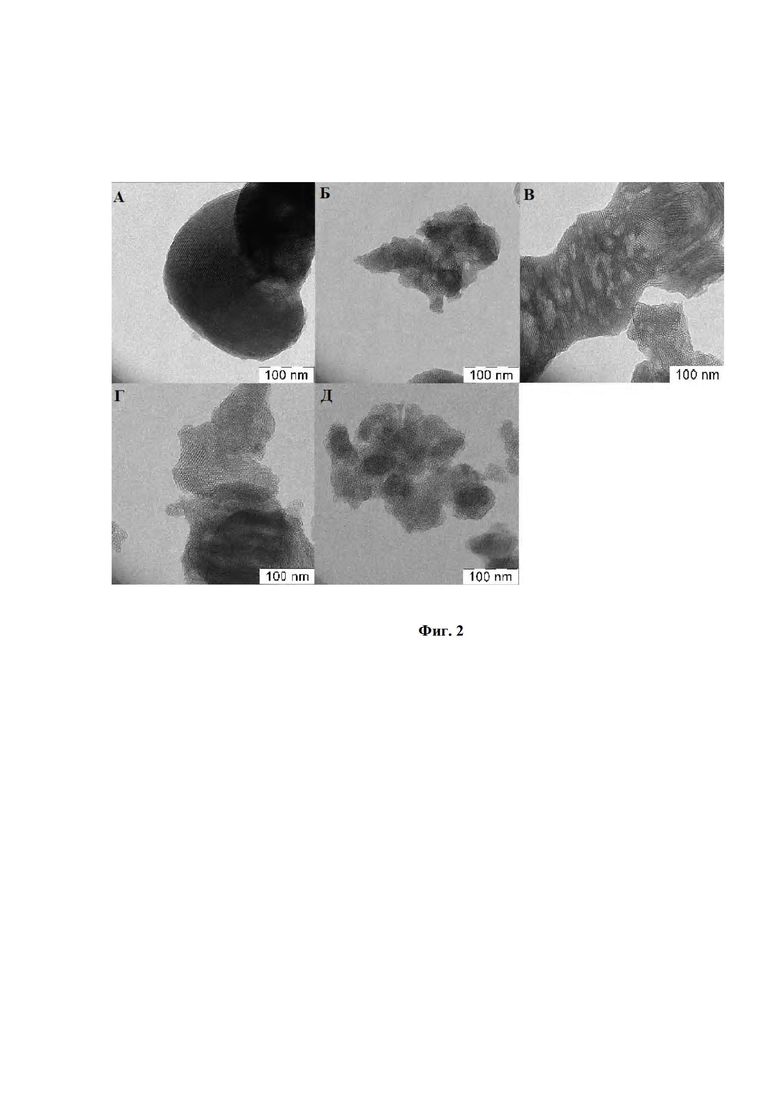

На фиг. 2 представлены микрофотографии просвечивающей электронной микроскопии комопзитных материалов с иерархической структурой, где А) синтезирован по примеру 1; Б) синтезирован по примеру 2; В) синтезирован по примеру 3; Г) синтезирован по примеру 4; Д) синтезирован по примеру 5.

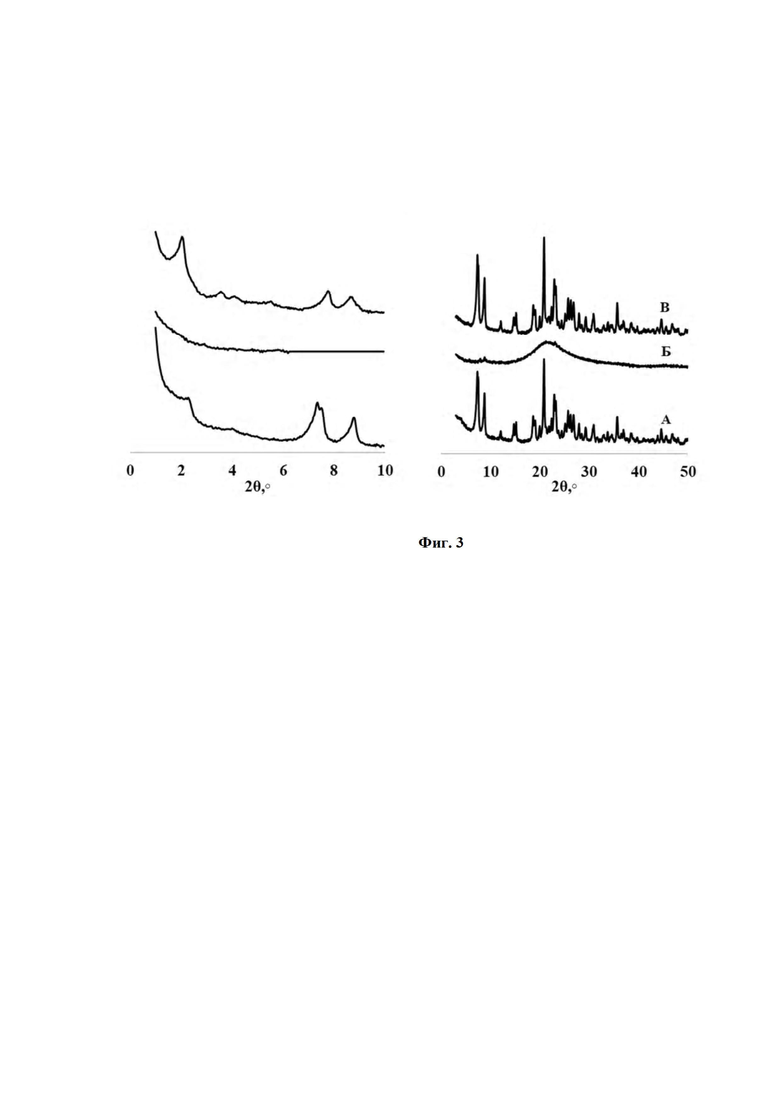

На фиг. 3 представлен спектр рентгеновской дифракции, где А) синтезирован по сравнительному примеру 1; Б) синтезирован по сравнительному примеру 2; В) синтезирован по сравнительному примеру 3.

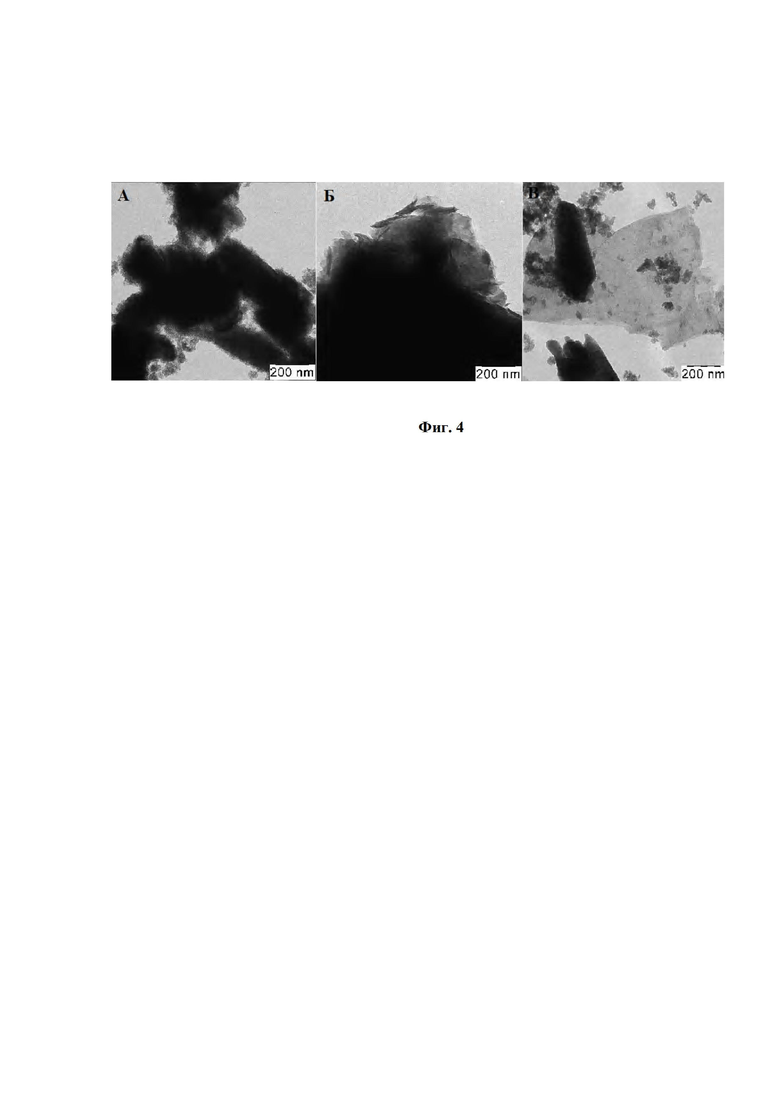

На фиг. 4 представлены микрофотографии просвечивающей электронной микроскопии, где А) синтезирован по сравнительному примеру 1; Б) синтезирован по сравнительному примеру 2; В) синтезирован по сравнительному примеру 3.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Применяемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 25°C.

Проводят двухступенчатую кристаллизацию полученной смеси в автоклавах в статических условиях - 1) при температуре 80-100°С в течении 10-12 часов в условиях гидротермального синтеза из реакционной смеси; 2) при температуре 100-110°С в течении 20-24 часов в условиях гидротермального синтеза из реакционной смеси, после «кислотного» высаживания зародышей кристаллов. В качестве темплата применен октадецилтриметиламмоний бромид.

Способ получения микро-мезопористого материала с долей макропор ZSM-12/МСМ-41 с иерархической структурой включает следующие стадии (этапы):

1. приготовление щелочного водного раствора с рН = 11.5-13.5, состоящего из гидроксида натрия (концентрация 0.5-1 М) и затравочного материала цеолита ZSM-12 [соотношение между массой затравочного материала (г) и объемом водного раствора щелочи (мл) = 1:4±1] (затравочный материал либо получают гидротермальным методом, либо коммерчески приобретают. Затравочный материал обладает 95-100 % степенью кристалличности и не содержит примесей) – раствор 1.

2. добавление водного раствора темплата октадецилтриметиламмоний бромида (5-10 масс. %) в раствор 1 – раствор 2;

3. перемешивание полученной смеси растворов до однородного состояния и проведение гидротермальной обработки при температуре из диапазона 80-100°С в течение 10-12 часов;

4. кислотное (концентрация кислоты 1-1.5 М) «высаживание» зародышей кристаллов до рН = 7-8;

5. кристаллизацию полученной массы проводят в автоклаве в гидротермальных условиях при температуре из диапазона 100-110°С в течение 20-24 часов. Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до максимального удаления пены и высушивают при 80-110°С до постоянного веса. Удаляют темплат отжигом, начиная от комнатной температуры, затем с шагом нагрева 2°С/мин до 540-560°С, далее выдерживают при этой температуре в течение 5-10 часов, с последующим проведением ионного обмена водным раствором соли аммония для получения NH4-формы цеолита. Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой 3, высушивают при 80-110°С до постоянного веса. Далее прокаливают продукт в муфельной печи начиная от комнатной температуры, затем с шагом нагрева 2°С/мин до 490-510°С и выдерживают при этой температуре в течение 4-7 часов для получения H-формы цеолита.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, элементного анализа на приборе Thermo ARL PERFORM'X, просвечивающей электронной микроскопии на приборе LEO ABO MEGA. Результаты анализов продуктов синтеза приведены в таблице 1 после примеров 1-5.

Пример 1

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 11.5, состоящий из 3 мл 0.5 М водного раствора гидроксида натрия, в который добавили 1 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 5 г водного раствора октадецилтриметиламмоний бромида (5 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 12 часов при 80°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 1 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 7.0). Затем герметизировали автоклав и подвергали кристаллизации в течении 24 часов при 100°С.

Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течении суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 2°С/мин до 540°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 2 М водным раствором нитрата аммония в течении 13 часов. Буферную смесь отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течении суток; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 490°С, затем при этой температуре в течение 7 часов.

Пример 2

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 12.0, состоящий из 8 мл 0.6 М водного раствора гидроксида натрия, в который добавили 2 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 6 г водного раствора октадецилтриметиламмоний бромида (6 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 11.5 часов при 85°С. Затем автоклав остужали до комнатной температуры, разгерметезировали и проводили «высаживание» кристаллов водным раствором 1.2 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 7.3). Затем герметизировали автоклав и подвергали кристаллизации в течении 23 часов при 105°С.

Синтезированный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течении 20 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 545°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течении 14 часов. Буферную смесь отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течении 20 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 495°С, затем при этой температуре в течение 6 часов.

Пример 3

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 13.1, состоящий из 15 мл 0.7 М водного раствора гидроксида натрия, в который добавили 3 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 7 г водного раствора октадецилтриметиламмоний бромида (7 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 11 часов при 90°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 1.3 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 7.5). Затем герметизировали автоклав и подвергали кристаллизации в течении 20 часов при 110°С.

Синтезированный продукт отфильтровали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течении 15 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 550°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течении 13 часов. Буферную смесь отфильтровали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течении 15 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 500°С, затем при этой температуре в течение 5 часов.

Пример 4

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 12.5, состоящий из 12 мл 0.8 М водного раствора гидроксида натрия, в который добавили 4 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 8 г водного раствора октадецилтриметиламмоний бромида (8 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 10.5 часов при 95°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 1.4 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 7.7). Затем герметизировали автоклав и подвергали кристаллизации в течении 22 часов при 105°С.

Синтезированный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течении 5 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 555°С, затем при этой температуре в течение 7 часов.

Ионный обмен провели 1.2 М водным раствором сульфата аммония в течении 17 часов. Буферную смесь отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течении 5 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 505°С, затем при этой температуре в течение 6 часов.

Пример 5

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 13.5, состоящий из 25 мл 1.0 М водного раствора гидроксида натрия, в который добавили 5 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 10 г водного раствора октадецилтриметиламмоний бромида (10 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 10 часов при 100°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 1.5 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 8). Затем герметизировали автоклав и подвергали кристаллизации в течении 22 часов при 105°С.

Синтезированный продукт отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течении 18 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 560°С, затем при этой температуре в течение 5 часов.

Ионный обмен провели 1.5 М водным раствором ацетата аммония в течении 13 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течении 18 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 510°С, затем при этой температуре в течение 4 часов.

Таблица 1

Физико-химические параметры синтезированных композитных материалов

Сравнительный пример 1

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 10, состоящий из 20 мл 0.4 М водного раствора гидроксида натрия, в который добавили 1 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 8 г водного раствора октадецилтриметиламмоний бромида (8 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 9 часов при 70°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 0.7 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 7.7). Затем герметизировали автоклав и подвергали кристаллизации в течении 18 часов при 90°С.

Синтезированный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течении 5 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 555°С, затем при этой температуре в течение 7 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течении 13 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течении 18 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 510°С, затем при этой температуре в течение 4 часов.

По данным анализа полученного материала установили, что синтезированный материал обладает структурой ядро-оболочка.

Сравнительный пример 2

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 14, состоящий из 10 мл 1.5 М водного раствора гидроксида натрия, в который добавили 5 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 7 г водного раствора октадецилтриметиламмоний бромида (7 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 14 часов при 120°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 1.8 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 8.2). Затем герметизировали автоклав и подвергали кристаллизации в течении 26 часов при 130°С.

Синтезированный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течении 5 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 555°С, затем при этой температуре в течение 7 часов.

Ионный обмен проводить нецелесообразно, поскольку синтезированный материал представляет аморфную фазу.

Сравнительный пример 3

Раствор 1: в тефлоновом стакане-вкладыше приготовили щелочной раствор с рН = 14, состоящий из 5 мл 1.3 М водного раствора гидроксида натрия, в который добавили 5 г цеолита ZSM-12 и перемешали в течении 30 минут при комнатной температуре.

Раствор 2: к раствору 1 добавили 7 г водного раствора октадецилтриметиламмоний бромида (7 масс. %) и перемешали в течении 30 минут.

Тефлоновый стакан-вкладыш с полученной массой перенесли в стальной автоклав, герметизировали и подвергали гидротермальной обработке в течении 8 часов при 70°С. Затем автоклав остужали до комнатной температуры, разгерметизировали и проводили «высаживание» кристаллов водным раствором 1.0 М соляной кислоты (кислоту добавляли по каплям до достижения рН = 8.2). Затем герметизировали автоклав и подвергали кристаллизации в течении 30 часов при 150°С.

Синтезированный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до максимального удаления пены, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течении 5 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 555°С, затем при этой температуре в течение 7 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течении 13 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой, перенесли образец со стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течении 18 часов; прокалили в муфельной печи, начиная от комнатной температуры, далее с шагом нагрева 2°С/мин до 510°С, затем при этой температуре в течение 4 часов.

По данным анализа полученного материала установили, что синтезированный материал состоит из физически смешанных фаз, а именно - отдельно фаза ZSM-12 и отдельно фаза МСМ-41.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОР-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ZSM-12 | 2023 |

|

RU2819784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ТИПА ZSM-12 | 2020 |

|

RU2740476C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

Настоящее изобретение раскрывает способ получения микромезопористого с долей макропор (от 5 до 15 %) ZSM-12/МСМ-41 композитного материала с иерархической структурой. Данный материал ZSM-12/МСМ-41 может быть применен для проведения каталитических процессов селективной изомеризации компонентов бензол-толуол-ксилольной фракции и ряда других ароматических углеводородов, в частности алкил-бензолов, а также диспропорционирования толуола и т.д. Синтезируемый продукт обладает степенью кристалличности не менее 90 %. Технический результат - разработка новых композитных материалов, которые по своим характеристикам пригодны для применения в качестве основы катализаторов селективного превращения алкил-бензолов в пара-ксилол. 10 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

1. Способ получения микромезопористого композитного материала ZSM-12/MCM-41, характеризующийся тем, что

смешивают водно-щелочной раствор с рН 11.5-13.5, состоящий из гидроксида натрия и затравочного материала цеолита ZSM-12, взятого из расчета, что соотношение между массой затравочного материала (г) и объемом водного раствора щелочи (мл) составляет 1:4±1, с водным раствором октадецилтриметиламмоний бромида до однородного состояния;

проводят гидротермальную обработку полученной смеси в течение 10-12 ч при температуре 80-100°С;

затем проводят кислотное «высаживание» зародышей кристаллов соляной кислотой до рН 7-8 и полученную массу подвергают кристаллизации в течение 20-24 ч при температуре 100-110°С с последующим выделением кристаллического продукта, с последующим его промыванием дистиллированной водой до максимального удаления пены, высушиванием до постоянного веса и отжигом при температуре от 540 до 560°С в течение 5-10 ч;

проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой, высушиванием до постоянного веса и прокаливанием при температуре от 490 до 510°С в течение 4-7 ч.

2. Способ по п. 1, характеризующийся тем, что концентрация водного раствора гидроксида натрия составляет 0.5-1 М.

3. Способ по п. 1, характеризующийся тем, что массовая доля темплата в водном растворе составляет 5-10 масс. %.

4. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

5. Способ по п. 4, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3.

6. Способ по п. 1, характеризующийся тем, что высушивание проводят при температуре 80-110°С до постоянного веса.

7. Способ по п. 1, характеризующийся тем, что отжиг и прокаливание кристаллического продукта осуществляют с шагом нагрева 2°С/мин.

8. Способ по п. 1, характеризующийся тем, что «высаживание» зародышей кристаллов проводят соляной кислотой с концентрацией 1-1.5 М.

9. Способ по п. 1, характеризующийся тем, что в качестве соли аммония для ионного обмена применяют хлорид аммония, или нитрат аммония, или ацетат аммония, или сульфат аммония.

10. Способ по п. 1, характеризующийся тем, что для проведения ионного обмена применяют водный раствор соли аммония с концентрацией не менее 0.5 М.

11. Способ по п. 1, характеризующийся тем, что для проведения реакции ионного обмена берут не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта.

| US 8617513 B2, 31.12.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| Д.Е | |||

| Цаплин, Д.А | |||

| Макеева, Л.А | |||

| Куликов, А.Л | |||

| Максимов, Э.А | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| CN 108423688 A, 21.08.2018 | |||

| CN 106517240 B, | |||

Авторы

Даты

2022-06-14—Публикация

2021-10-05—Подача