Область техники

Настоящее изобретение относится к области получения цеолитов, а именно - к способу получения бор-алюмо-силикатного цеолита В/Al-ZSM-12 с меньшим размером кристаллитов, состоящих из атомов каркасного алюминия и атомов каркасного бора, где в качестве соединения кремния применяют сухой диоксид кремния марки «КОВЕЛОС» и в качестве соединения бора применяют боргидрид натрия. Цеолиты могут найти свое применение в качестве катализаторов кислотно-катализируемых процессов, например, алкилирования, изомеризации ароматических соединений, диспропорционирования толуола с получением пара-ксилола, процесса конверсии метанола в олефины, гидроизомеризации фракции С5-С7 алканов и др.

Уровень техники

Цеолиты широко применяют в нефтехимической промышленности в качестве адсорбентов, катализаторов, молекулярных сит и т.д. благодаря устойчивым физико-механическим и физико-химическим свойствам, а также относительной дешевизне получения.

В некоторых процессах нефтехимического синтеза применение цеолитов обладает рядом ограничений. В частности, в процессе гидроконверсии высших алканов, направленном на получение бензиновой или дизельной фракции для увеличения октанового числа - селективность реакции по целевым продуктам может быть недостаточно высокой. Это обусловлено особенностями структуры, морфологическими свойствами, концентрацией кислотных центров применяемых цеолитов и напрямую влияет на экономические показатели производства.

Решение данной проблемы - разработка новых цеолитных материалов, которые по своим характеристикам пригодны для применения в качестве основы катализаторов селективного превращения высших алканов в их изомеры.

Из уровня техники известен способ получения B-ZSM-12 цеолита, характеризующийся тем, что волокнистые кристаллы борсодержащего цеолита типа MTW синтезированы в гидротермальных условиях из гелевой системы B2O3-SiO2-HF-H2O при 170°С в течение 20-28 суток с применением двух темплатов, таких как 1,4-диазабицикло[2.2.2]октан и метиламин (Mao-Ying Song, Wei-Zheng Zhou, Ying-Cai Long. “Preparation and Characterization of Fibrous Crystals of Boron-containing MTW-type Zeolite”. Chines Journal of Chemistry. Volume 22. Issue 2. February 2004. Pages 119-121. DOI: https://doi.org/10.1002/cjoc.20040220202). Результаты характеризации показывают, что атомы бора включены в каркас цеолита и получены волокнистые монокристаллы длиной 5-50 мкм. Однако, в данном способе в качестве соединения бора применяли борную кислоту, что влечет к получению цеолита B-ZSM-12 с примесной фазой цеолита B-ZSM-5. Применение фтороводородной кислоты приводит к разрушению структуры цеолита. Применение двух темплатов, в качестве которых используют 1,4-диазабицикло[2.2.2]октан и метиламин, а также применение высокой температуры и длительного времени кристаллизации приводит к получению цеолита с примесными фаза, такими как кристобалит и/или кварц. Кроме того, синтезировать B/Al-ZSM-12 цеолит данным способ не предоставляется возможным.

Из уровня техники известен способ получения кристаллического борсодержащего молекулярного сита шабазит, заключающийся в приготовлении смеси, состоящей из воды, соединения алюминия, соединения кремния, щелочи, соединения бора и темплата с последующей кристаллизацией при 140°С в течение 5 дней со скоростью вращения автоклава 43 об/мин (US20060115417A1, опубликовано 01.06.2006). Однако, данный синтез проводят при перемешивании на стадии получения шабазита - оборудование с дополнительными техническими требованиями. В качестве соединения бора применяют борную кислоту - есть возможность получить примеси цеолита ZSM-5. Получить цеолит B/Al-ZSM-12 таким способом не предоставляется возможным.

Наиболее близким к заявляемому (прототипом) является способ получения цеолита B/Al-ZSM-5, заключающийся в приготовлении смеси, состоящей из воды, борной кислоты, соединения алюминия, щелочи и неорганической соли, в качестве которой применяют хлорид натрия, в которую добавляют соединение кремния, в качестве которого применяют коллоидный раствор диоксида кремния марки «LUDOX» (CN104098110A, опубликовано 01.02.2017). В полученную смесь добавляют затравочный материал, в качестве которого применяют silicalite-1, и темплат. Проводят перемешивание и проводят кристаллизацию полученной массы при 170°С в течение 3 дней. Однако, в данном синтезе применяют 3 компонента, увеличивающих щелочность геля, а именно - гидроксид натрия, хлорид натрия и водный раствор диоксида кремния марки «LUDOX», следовательно, при увеличении концентрации щелочи и высокой температуры кристаллизации происходит быстрая деструкция геля, что повышает вероятность получения цеолита с примесями кварца и/или кристобалита. Данным способом получают боралюминийсодержащий цеолит с размером кристаллитов от 100 нм до 15 мкм, без указания содержания атомов бора и алюминия в каркасе. Кроме того, синтезировать цеолит B/Al-ZSM-12 таким способом не предоставляется возможным.

Техническая проблема, на решение которой направлено заявляемое изобретение - разработка простого в исполнении способа синтеза цеолитного материала В/Al-ZSM-12 с содержанием атомов каркасного бора более 90 %, атомов каркасного алюминия более 95 % и с размером кристаллитов, не превышающих 75 нм.

Раскрытие изобретения

Технический результат заявляемого способа - получение кристаллического бор-алюмосиликатного цеолита ZSM-12 с размером кристаллитов не более 75 нм, состоящих из атомов каркасного алюминия не менее 95 % и атомов каркасного бора не менее 90 %.

Указанный технический результат достигают за счёт образования связей между кремнием, алюминием, бором и кислородом в цеолите.

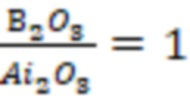

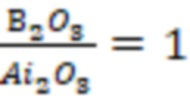

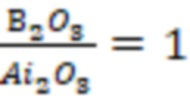

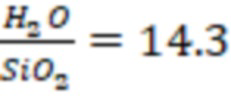

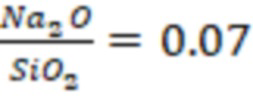

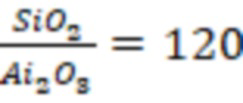

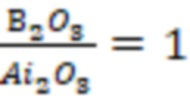

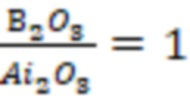

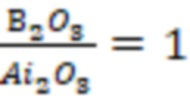

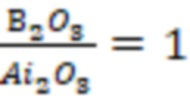

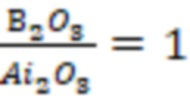

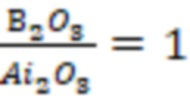

Стоит отметить, что в получении геля, из которого получают цеолит В/Al-ZSM-12, использую компоненты при следующем мольном соотношении B2O3:Al2O3 = 1:1. При несоблюдении данного соотношения получают цеолит В/Al-ZSM-5 или В/Al-ZSM-5 с примесными фазами любых цеолитов и/или кристобалита и/или кварца.

Поставленную техническую проблему решают заявляемым способом, включающим:

1. - приготовление смеси, включающей:

1.1. - приготовление водного раствора с рН = 11.5-13.5, состоящего из соединения алюминия, соединения бора, щелочи и темплата - раствор 1,

• в качестве соединения алюминия применяют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия,

• в качестве соединения бора применяют боргидрид натрия,

• в качестве щелочи применяют гидроксид натрия,

• в качестве темплата применяют алкиламмонийную или этанолалкиламмонийную, или бензилалкиламмонийную соль,

1.2. - добавление к раствору 1 сухого диоксида кремния и перемешивание до получения гелеобразной массы,

• в качестве соединения кремния применяют сухой диоксид кремния марки «КОВЕЛОС»;

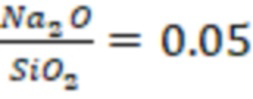

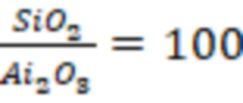

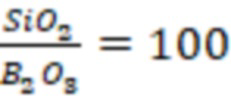

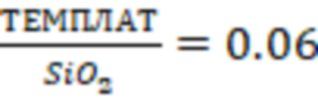

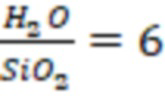

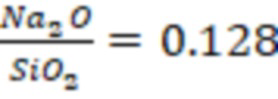

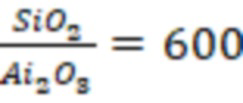

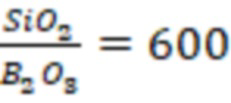

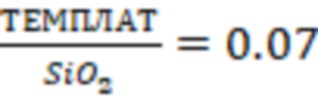

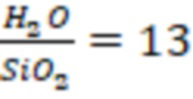

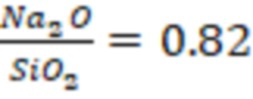

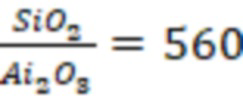

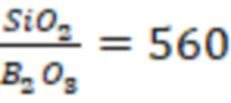

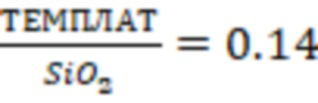

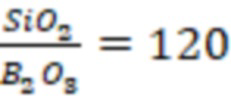

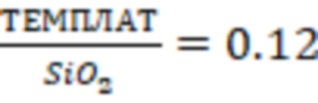

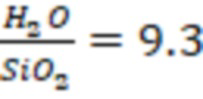

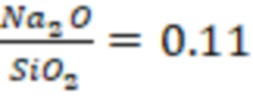

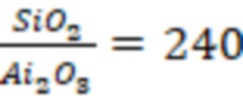

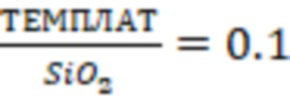

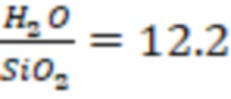

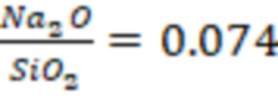

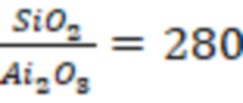

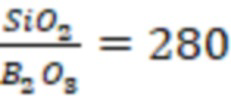

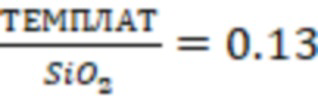

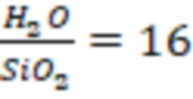

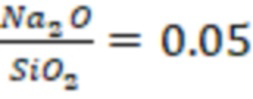

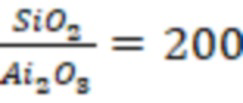

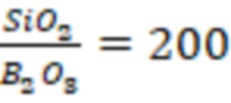

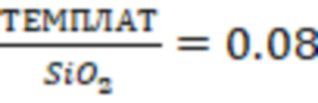

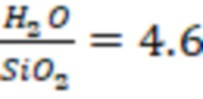

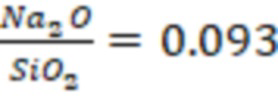

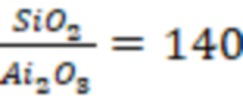

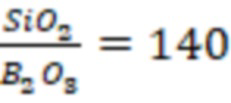

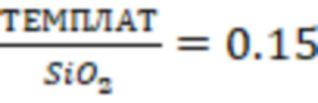

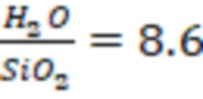

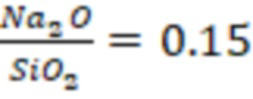

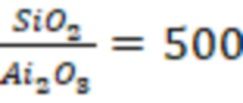

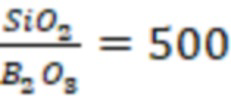

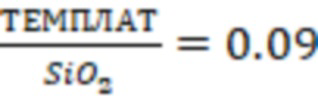

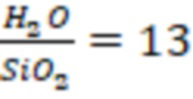

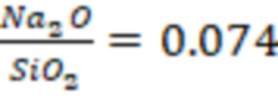

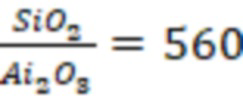

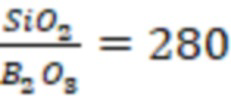

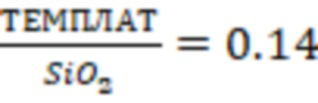

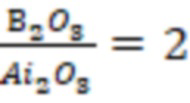

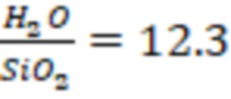

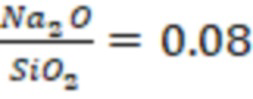

исходя из соблюдения следующих мольных отношений компонентов: темплат/SiO2 = 0.06-0.15, Na2O/SiO2 = 0.05-0.15, SiO2/Al2O3 = 100-600, SiO2/B2O3 = 100-600, H2O/SiO2 = 4-16; B2O3:Al2O3 = 1:1.

2. - проведение гидротермального синтеза полученной гелеобразной массы в течение 5-6 суток при температуре 145-155°С для получения кристаллического продукта - цеолита В/Al-ZSM-12,

2.1. - фильтрование кристаллического продукта при пониженном давлении на стеклянном пористом фильтре при давлении от 2 до 101.325 кПа на фильтре класса 3,

2.2. - промывание кристаллического продукта дистиллированной водой до достижения рН фильтрата 9.0-9.5,

2.3. - высушивание промытого дистиллированной водой кристаллического продукта при температуре 80-110°С до постоянного веса,

2.4. - отжиг темплата в высушенном кристаллическом продукте, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, с последующим выдерживанием при этой температуре в течение 8-12 ч;

3. - проведение реакции ионного обмена отожженного кристаллического продукта водным раствором соли аммония, концентрация которого составляет не менее 0.5 М;

• берут не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта,

• в качестве соли аммония для ионного обмена применяют хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония,

3.1. - фильтрование кристаллического продукта после реакции ионного обмена при пониженном давлении на стеклянном пористом фильтре при давлении от 2 до 101.325 кПа на фильтре класса 3,

3.2. - промывание дистиллированной водой до достижения рН фильтрата 8.0-8.5,

3.3. - высушивание промытого дистиллированной водой кристаллического продукта после реакции ионного обмена проводят при температуре 80-110°С до постоянного веса,

3.4. - прокаливание промытого дистиллированной водой и высушенного кристаллического продукта после реакции ионного обмена проводят, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, с последующим выдерживанием при этой температуре в течение 4-7 ч.

Благодаря используемому соединению бора, получен цеолит с размером кристаллитов не более 75 нм, состоящий из атомов каркасного алюминия не менее 90 % и атомов каркасного бора не менее 90 %.

Краткое описание чертежей

Изобретение поясняется следующим иллюстративным материалом.

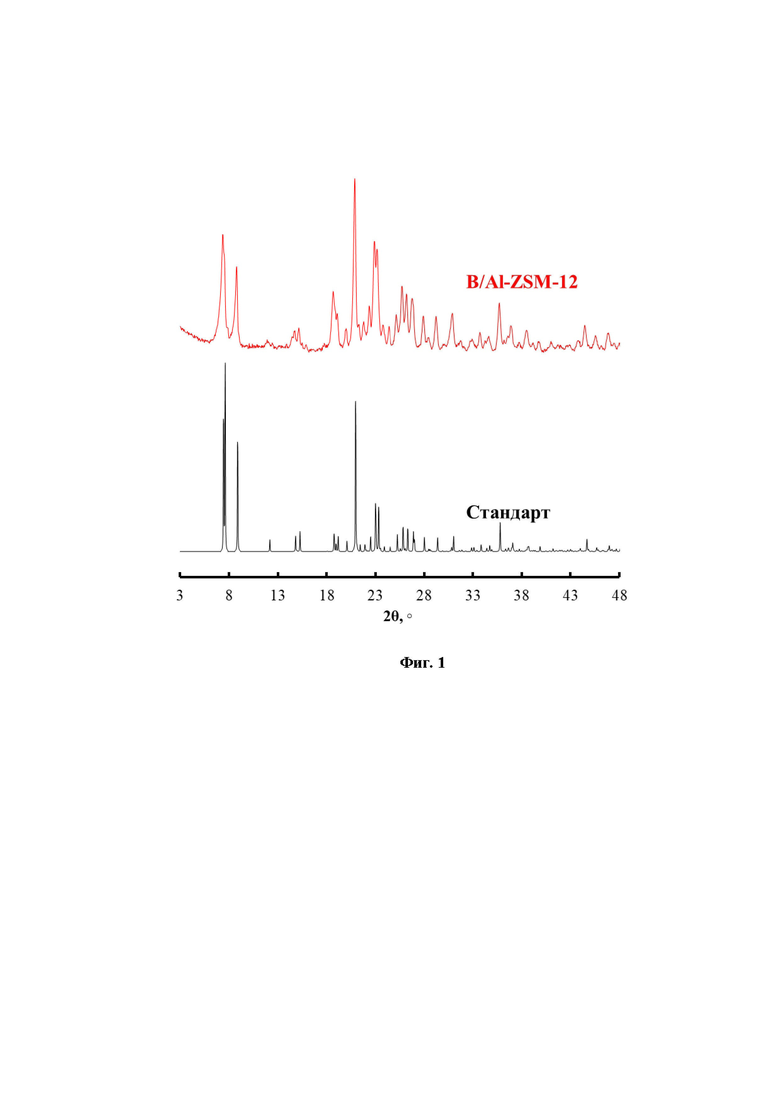

На фиг. 1 представлены дифрактограммы цеолита стандартного цеолита ZSM-12 и бор-алюмосиликатного цеолита В/Al-ZSM-12. Рефлексы указывают на получение чистофазного цеолита без каких-либо примесей.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Применяемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 25°C.

Способ получения бор-алюмосиликатного цеолита В/Al-ZSM-12, характеризующийся тем, что

1. готовят водный раствор с рН = 11.5-13.5, содержащий соединение алюминия, соединение бора, щелочь и темплат, в который добавляют соединение кремния, и перемешивают до получения гелеобразной массы. Смесь готовят, исходя из соблюдения следующих мольных отношений применяемых компонентов: темплат/SiO2 = 0.06-0.15, Na2O/SiO2 = 0.05-0.15, SiO2/Al2O3 = 100-600, SiO2/B2O3 = 100-600, H2O/SiO2 = 4-16, B2O3:Al2O3 = 1:1;

2. проводят кристаллизацию полученной гелеобразной массы в течение 5-6 суток при температуре 145-155°С с последующим выделением кристаллического продукта, его промыванием дистиллированной водой до достижения рН фильтрата 9.0-9.5, высушиванием до постоянного веса и отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, с последующим выдерживанием при этой температуре в течение 8-12 ч;

3. проводят реакцию ионного обмена кристаллического продукта водным раствором соли аммония с последующим выделением кристаллического продукта, промыванием его дистиллированной водой до достижения рН фильтрата 8.0-8.5, высушиванием до постоянного веса и прокаливанием, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, с последующим выдерживанием при этой температуре в течение 4-7 часов.

Состав реакционной смеси, из которой синтезируют цеолит В/Al-ZSM-12, с точки зрения молярных отношений, приведен в таблице 1.

Расчет мольных отношений реагентов, рассчитанных в примерах 1-9.

Результаты анализов продуктов синтеза приведены в таблице 2 после примеров 1-9. Спектр рентгеновской дифракции для кристаллических цеолитов В/Al-ZSM-12 в Н-форме представлен на фиг. 1.

Пример 1

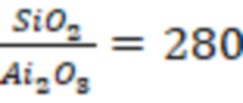

В тефлоновом стакане-вкладыше приготовили раствор с рН = 11.9, состоящий из 12.096 г (0.672 моль) дистиллированной воды, 0.5376 г (0.00672 моль - в пересчете на Na2O) гидроксида натрия, 1.12 г (0.00168 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 1.53 г (0.01008 моль) хлорида метилтриэтиламмония и 0.12768 г (0.00168 моль - в пересчете на В2О3 и 0.00168 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 155°С в течение 5 суток. Полученный продукт отфильтровали при пониженном давлении 73.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1 М водным раствором сульфата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 73.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 7 часов.

Пример 2

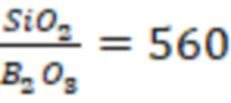

В тефлоновом стакане-вкладыше приготовили раствор с рН = 12.3, состоящий из 18.144 г (1.008 моль) дистиллированной воды, 1.69792 г (0.021224 моль - в пересчете на Na2O) гидроксида натрия, 0.13524 г (0.00028 моль - в пересчете на Al2O3) гексагидрата хлорида алюминия, 2.4696 г (0.01176 моль) бромида тетраэтиламмония и 0.02128 г (0.00028 моль - в пересчете на В2О3 и 0.00028 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 155°С в течение 5 суток. Полученный продукт отфильтровали при пониженном давлении 95.147 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 555°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5 М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 95.147 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 505°С, затем при этой температуре в течение 5 часов.

Пример 3

В тефлоновом стакане-вкладыше приготовили раствор с рН = 11.5, состоящий из 36.312 г (2.184 моль) дистиллированной воды, 1.07808 г (0.013476 моль - в пересчете на Na2O) гидроксида натрия, 0.225 г (0.0003 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 5.36256 г (0.02352 моль) бромида диэтанол-N-метил-N-этил-аммония и 0.0228 г (0.0003 моль - в пересчете на В2О3 и 0.0003 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 145°С в течение 5.5 дней. Полученный продукт отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.4, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 12 часов.

Ионный обмен провели 1.5 М водным раствором ацетата аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.4, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 4 часов.

Пример 4

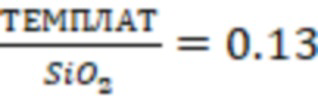

В тефлоновом стакане-вкладыше приготовили раствор с рН = 12, состоящий из 43.2432 г (2.4024 моль) дистиллированной воды, 0.8288 г (0.01036 моль - в пересчете на Na2O) гидроксида натрия, 0.5712 г (0.0014 моль - в пересчете на Al2O3) изопропоксида алюминия, 3.99168 г (0.02016 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.1064 г (0.0014 моль - в пересчете на В2О3 и 0.0014 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 155°С в течение 5 суток. Полученный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 2 М водным раствором хлорида аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 7 часов.

Пример 5

В тефлоновом стакане-вкладыше приготовили раствор с рН = 12.2, состоящий из 28.1232 г (1.5624 моль) дистиллированной воды, 1.4224 г (0.01778 моль - в пересчете на Na2O) гидроксида натрия, 0.4662 г (0.0007 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 2.7804 г (0.0168 моль) хлорида тетраэтиламмония и 0.0532 г (0.0007 моль - в пересчете на В2О3 и 0.0007 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 145°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 12 часов.

Ионный обмен провели 1.5 М водным раствором сульфата аммония в течение 16 часов. Буферную смесь отфильтровали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 4 часов.

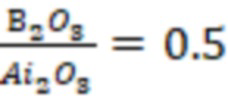

Пример 6

В тефлоновом стакане-вкладыше приготовили раствор с рН = 12.1, состоящий из 37 г (2.05 моль) дистиллированной воды, 0.952 г (0.0119 моль - в пересчете на Na2O) гидроксида натрия, 0.4 г (0.0006 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 3.3 г (0.0212 моль) хлорида метилтриэтиламмония и 0.0456 г (0.0006 моль - в пересчете на В2О3 и 0.0006 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 155°С в течение 5 суток. Полученный продукт отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 8 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.2 М водным раствором нитратом аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 8 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 5 часов.

Пример 7

В тефлоновом стакане-вкладыше приготовили раствор с рН = 12.8, состоящий из 48.384 г (2.688 моль) дистиллированной воды, 0.6048 г (0.00756 моль - в пересчете на Na2O) гидроксида натрия, 0.63 г (0.00084 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 2.66112 г (0.01344 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.06384 г (0.00084 моль - в пересчете на В2О3 и 0.00084 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 155°С в течение 6 суток. Полученный продукт отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.2, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1 М водным раствором хлоридом аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.2, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 505°С, затем при этой температуре в течение 6 часов.

Пример 8

В тефлоновом стакане-вкладыше приготовили раствор с рН = 13.5, состоящий из 13.9104 г (0.7728 моль) дистиллированной воды, 1.15392 г (0.014424 моль - в пересчете на Na2O) гидроксида натрия, 0.5796 г (0.0012 моль - в пересчете на Al2O3) гексагидрата хлорида алюминия, 4.9392 г (0.0252 моль) бромида метилтриэтиламмония и 0.0912 г (0.0012 моль - в пересчете на В2О3 и 0.0012 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксид кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 155°С в течение 5.5 дней. Полученный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5 М водным раствором ацетата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 495°С, затем при этой температуре в течение 6 часов.

Пример 9

В тефлоновом стакане-вкладыше приготовили раствор с рН = 12.4, состоящий из 26.0064 г (1.4448 моль) дистиллированной воды, 1.98912 г (0.024864 моль - в пересчете на Na2O) гидроксида натрия, 0.137088 г (0.000336 моль - в пересчете на Al2O3) изопропоксида алюминия, 2.80476 г (0.01512 моль) хлорида бензилтриметиламмония и 0.025536 г (0.000336 моль - в пересчете на В2О3 и 0.000336 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 10.1 г (0.168 моль) диоксида кремния - раствор 2.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

Тефлоновый стакан-вкладыш помещали в автоклав, последний герметизировали и подвергали термической обработке при 145°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.2 М водным раствором нитрата аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 5 часов.

Физико-химические параметры синтезированных цеолитов типа В/Al-ZSM-12

Сравнительный пример А

В первом стакане приготовили раствор с рН = 8.5, состоящий из 14.112 г (0.784 моль) дистиллированной воды, 0.225 г (0.0003 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 3.56328 г (0.02352 моль) хлорида метилтриэтиламмония и 0.0456 г (0.0006 моль - в пересчете на B2O3 и 0.0006 моль - в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 0.952 г (0.0119 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 11.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 65 мин при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

После 65 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 суток. Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

По данным рентгенофазового анализа получили цеолит ZSM-5.

Сравнительный пример Б

В первом стакане приготовили раствор с рН = 8.9, состоящий из 27.2 г (1.51 моль) дистиллированной воды, 0.4 г (0.0006 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 4.32432 г (0.02184 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.0192 г (0.0003 моль - в пересчете на B2O3 и 0.0003 моль в пересчете на Na2O) боргидрида натрия и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.05408 г (0.013176 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН = 12.0 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтилортосиликата и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 65 мин при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

,

,  ,

,  ,

,  ,

,  ,

,

После 65 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5.5 суток. Полученный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой температуре в течение 10 часов.

По данным рентгенофазового анализа получили цеолит ZSM-5 с примесными фазами кристобалита и ZSM-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ТИПА ZSM-12 | 2020 |

|

RU2740476C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

Настоящее изобретение раскрывает способ получения бор-алюмо-силикатного цеолита с меньшим размером кристаллитов, состоящего из атомов каркасного алюминия и атомов каркасного бора. Цеолит В/Al-ZSM-12 может быть применен для проведения каталитических процессов селективной изомеризации компонентов бензол-толуол-ксилольной фракции и ряда других ароматических углеводородов, диспропорционирования толуола, а также гидроконверсии высших алканов и т.д. Синтезируемый продукт обладает размером кристаллитов не более 75 нм, содержит в своей структуре атомы каркасного алюминия более 95 % и атомы каркасного бора более 90 %. 8 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения бор-алюмо-силикатного цеолита ZSM-12, характеризующийся тем, что

• готовят водный раствор с рН=11.5–13.5, содержащий соединение алюминия, соединение бора – боргидрид натрия, щелочь, в качестве которой используют гидроксид натрия, и темплат, в который добавляют соединение кремния, и перемешивают до получения гелеобразной массы, при этом упомянутые компоненты используют в следующих мольных соотношениях: темплат/SiО2 = 0.06–0.15, Na2O/SiO2 = 0.05–0.15, SiО2/Al2О3 = 100–600, SiО2/В2O3 = 100–600, H2O/SiО2 = 4–16, В2O3/Al2O3 = 1:1;

• проводят кристаллизацию полученной гелеобразной массы в течение 5–6 суток при температуре 145–155°С с последующим выделением кристаллического продукта, промыванием его дистиллированной водой до достижения рН фильтрата 9.0–9.5, высушиванием до постоянного веса и отжигом, обеспечивающим удаление темплата, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С с последующим выдерживанием при этой температуре в течение 8–12 часов;

• полученный кристаллический продукт подвергают реакции ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения рН фильтрата 8.0–8.5, высушиванием до постоянного веса и прокаливанием, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С с последующим выдерживанием при этой температуре в течение 4–7 часов.

2. Способ по п. 1, характеризующийся тем, что в качестве соединения алюминия используют октадекагидрат сульфата алюминия, или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия.

3. Способ по п. 1, характеризуется тем, что в качестве темплата используют алкиламмонийную, или этанолалкиламмонийную, или бензилалкиламмонийную соль.

4. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

5. Способ по п. 4, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3.

6. Способ по п. 1, характеризующийся тем, что высушивание кристаллического продукта проводят при температуре 80–110°С до постоянного веса.

7. Способ по п. 1, характеризующийся тем, что в качестве соли аммония для ионного обмена применяют хлорид аммония, или нитрат аммония, или ацетат аммония, или сульфат аммония.

8. Способ по п. 1, характеризующийся тем, что для проведения реакции ионного обмена используют водный раствор соли аммония с концентрацией не менее 0.5 М.

9. Способ по п. 1, характеризующийся тем, что для проведения реакции ионного обмена берут не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта.

| CN 104098110 А, 01.02.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ТИПА ZSM-12 | 2020 |

|

RU2740476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| WO 2011063189 A2, 26.05.2011. | |||

Авторы

Даты

2024-05-24—Публикация

2023-10-30—Подача