Область техники

Настоящее изобретение относится к области получения цеолитов, а именно - к способу получения титано-алюмо-силикатного цеолита типа (Ti/Al)-ZSM-12 с дополнительными кислотными центрами Льюиса, состоящих из атомов каркасного алюминия и атомов каркасного и внекаркасного титана. Цеолиты могут найти свое применение в качестве адсорбентов, катализаторов и их компонентов, в особенности, для создания катализаторов кислотно-катализируемых процессов, например, алкилирования, изомеризации ароматических соединений, диспропорционирования толуола с получением пара-ксилола, процесса конверсии метанола в олефины, гидроизомеризации фракции С5-С7 алканов, и др.

Уровень техники

Цеолиты широко применяют в нефтехимической промышленности в качестве адсорбентов, катализаторов, молекулярных сит и т.д. благодаря устойчивым физико-механическим свойствам, относительной дешевизне получения, особенностям строения пористой структуры и содержанию кислотных центров, на которых происходит более глубокое превращение сырья. Варьирование условий синтеза цеолита типа (Ti/Al)-ZSM-12 позволяет получать материалы с заданными свойствами - морфологией, составом, площадью поверхности, количеством кислотных центров и т.д.

В некоторых процессах нефтехимического синтеза применение цеолитов обладает рядом ограничений. В частности, в процессе изомеризации, направленного на получение пара-ксилола - сырья для терефталевой кислоты, основы для ряда полимеров и пластификаторов - селективность реакции по целевому продукту может быть недостаточно высокой. Это обусловлено особенностями структуры, морфологическими свойствами и кислотными центрами Льюиса применяемых катализаторов и напрямую влияет на экономические показатели производства.

Решение данной проблемы - разработка новых цеолитных материалов, которые по своим характеристикам пригодны для применения в качестве основы катализаторов селективного превращения алкил-бензолов в пара-ксилол. Один из таких материалов - цеолит типа (Ti/Al)-ZSM-12 с высокой кислотностью, за счет увеличения количества центров Льюиса (минимум в 1.5-2 раза).

Цеолит типа (Ti/Al)-ZSM-12 синтезируют путем смешения соединения кремния, соединения алюминия, соединения титана, щелочи, темплата и растворителя в определенной последовательности, соотношениях компонентов, с последующей термической обработкой смеси в гидротермальных условиях, затем выделением кристаллического продукта, его промыванием, высушиванием до постоянного веса и отжигом темплата. Далее проводят ионный обмен и выделяют кристаллический продукт.

Из уровня техники известен способ получения титан-алюминий-кремний-оксидных молекулярно-ситовых композиций типа ZSM-5 и TASO-45 (расшифровка аббревиатуры TASO: T - титан, A - алюминий, S - кремний, O - кислород), обладающих трехмерной микропористой кристаллической каркасной структурой из тетраэдрических оксидных звеньев TiO2, Al2O3 и SiO2 (US 5160717, опубликовано 03.11.1992), заключающийся в смешении соединения кремния с водой, перемешивании полученной смеси до гомогенного состояния (раствор 1), затем приготовлении водного раствора, состоящего из щелочи и соединения алюминия (раствор 2), с последующим смешением растворов 1 и 2. Далее в полученную смесь растворов добавляют соединение титана, темплат, и смесь повторно перемешивают до гомогенного состояния. Дополнительно в реакционную смесь вносили затравку цеолита типа ZSM-5 в количестве 5 масс. % и затем подвергали кристаллизации при перемешивании. Однако, известным способом синтезировать цеолит типа (Ti/Al)-ZSM-12 не представляется возможным.

Из уровня техники известен способ получения кристаллических титано-силикатных цеолитов (US 3329481 А, опубликовано 04.07.1967). Способ заключается в смешении тетрахлорид титана с небольшим количеством воды, с последующим добавлением 30%-ной перекиси водорода до образования прозрачного раствора пероксититанил хлорида. Потом раствор пероксититанил хлорида смешивали с раствором гидрозоли кремния, полученную смесь оставляли на несколько часов при комнатной температуре, затем добавляли раствор гидроксида натрия, и смесь нагревали на водяной бане до разложения пероксосоединений. Далее щелочную смесь состаривали при 85°С в течение 72 часов. Готовый продукт промывали от примесей и высушивали. Однако в синтезе применяют тетрахлорид титана (TiCl4), являющийся токсичным реагентом, также подвергается гидролизу при добавлении воды или водяного пара с выделением хлористого водорода, который тоже токсичен. Добавление в процессе синтеза перекиси водорода приводит к получению примесей в материале, т.к. образование связи Ti-O-O-H приводит к тому, что с ней легко взаимодействуют другие реактивы.

Из уровня техники известен способ получения материала Ti-ZSM-12 (A. Tuel «Synthesis, characterization, and catalytic properties of the new Ti-ZSM-12 zeolite», Zeolites, Volume 15, Issue 3, March 1995, Pages 236-242, DOI: 10.1016/0144-2449(94)00059-2). Синтез цеолита типа Ti-ZSM-12 заключается в приготовлении смеси, состоящей из темплата, соединения кремния, соединения титана в изопропиловом спирте, воды, затем проводят кристаллизацию, выделение, промывание, высушивание и отжиг темплата. Однако в данном материале отсутствует алюминий, который является дополнительным кислотным сайтом Льюиса. Добавление в кремниевый раствор соединения титана в сухом изопропиловом спирте, затем его удаление приводит к образованию примесных фаз в готовом цеолите, а также требуется дополнительное время на удаление спирта.

Из уровня техники известен способ модифицирования цеолитов типа ZSM соединением титана (US 4358397 А, опубликовано 09.11.1982). Способ заключается в смешении готового цеолита типа ZSM (в том числе и ZSM-12) в мольном соотношении SiO2/Al2O3=70 с бутоксидом титана при 60-70°С, выдерживании смеси в течение 18 часов, фильтровании, промывке, высушивании и прокаливании. Однако получить данным способом материал с титаном в каркасе не представляется возможным.

Из уровня техники известен способ получения композиции, состоящей из диоксида титана и цеолита типа ZSM-12 (US 10076747 В2, 18.09.2018) - прототип. Способ заключается в смешении двух разных отдельно приготовленных порошков ZSM-12 и анатаза или рутила и экструдирование полученной смеси. Затем экструдаты сушили, прокаливали, проводили ионный обмен, промывали дистиллированной водой, сушили и прокаливали после ионного обмена. Однако, при смешении готового цеолита типа ZSM-12 и анатаза или рутила атомы титана расположены на поверхности каркасной решетки, а не в каркасной решетке цеолита.

Техническая проблема, на решение которой направлено заявляемое изобретение - разработка простого в исполнении, не затратного по времени способа синтеза цеолитного материала типа (Ti/Al)-ZSM-12 с содержанием атомов каркасного титана не более 20% и кислотностью от 700 до 1000 мкмоль/г.

Раскрытие изобретения

Поставленная техническая проблема решается заявляемым способом получения титано-алюмо-силикатного цеолита типа (Ti/Al)-ZSM-12, который заключается в:

• приготовлении водного раствора с рН=8.5-9.5, содержащего соединение алюминия, соединение титана и темплат - раствор 1, который доводят сухой щелочью или водным раствором щелочи до рН=11.5-13.5 - раствор 2

• приготовлении водного раствора, содержащего соединение кремния - раствор 3

• смешивании растворов 2 и 3, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов: темплат/SiO2=0.06-0.15, SiO2/Al2O3=100-600, SiO2/TiO2=100-600, H2O/SiO2=4-16, TiO2:Al2O3=1:1 до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля;

• проведении кристаллизации полученной гелеобразной массы в течение 5-6 дней при температуре 145-155°С с последующим выделением кристаллического продукта, с последующим его промыванием дистиллированной водой до достижения рН фильтрата 9.0-9.5, высушиванием до постоянного веса и отжигом при 550±10°С в течение 8-12 часов;

• проведении реакции ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения рН фильтрата 7.8-8.3, высушиванием до постоянного веса и прокаливанием при 500±10°С в течение 4-7 часов.

В качестве соединения кремния предпочтительно использовать растворы коллоидного диоксида кремния или тетраэтоксисилана; в качестве соединения алюминия - октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия; в качестве темплата - алкиламмонийную или этанол-алкиламмонийную, или бензил-алкиламмонийную соль; в качестве соединения титана - изопропоксид титана или тетрабутоксид титана, или тетраэтоксититан. При этом выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре, предпочтительно фильтрование проводить при давлении от 2 до 101.325 кПа на фильтре класса 3. Высушивание проводят при температуре 80-110°С до постоянного веса, отжиг и прокаливание кристаллического продукта осуществляют с шагом нагрева 1°С/мин.

Для проведения ионного обмена используют водный раствор соли аммония с концентрацией не менее 0.5 М в количестве не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта. Для приготовления водного раствора предпочтительно использовать хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония.

Благодаря соединению титана, придающего материалу дополнительные кислотные центры Льюиса, получен цеолит, состоящий из атомов каркасного алюминия и атомов каркасного и внекаркасного титана.

Технический результат предлагаемого способа - получение цеолита со степенью кристалличности более 90% с дополнительными кислотными центрами Льюиса, состоящих из атомов каркасного алюминия и атомов каркасного (не более 20%) и внекаркасного титана, содержание оксида натрия или оксида калия в готовом продукте не более 0.05 мас.%; кислотность от 700 до 1000 мкмоль/л; за время, не превышающего 220 часов.

Указанный технический результат достигают за счет образования связей между кремнием, алюминием, титаном и кислородом в цеолите.

Стоит отметить, что для синтеза цеолита типа (Ti/Al)-ZSM-12 в получении геля подходящее мольное соотношение TiO2:Al2O3=1:1; при несоблюдении данного соотношения компонентов в получении геля на выходе получают продукт с фазой цеолита типа (Ti/Al)-ZSM-5.

Краткое описание чертежей

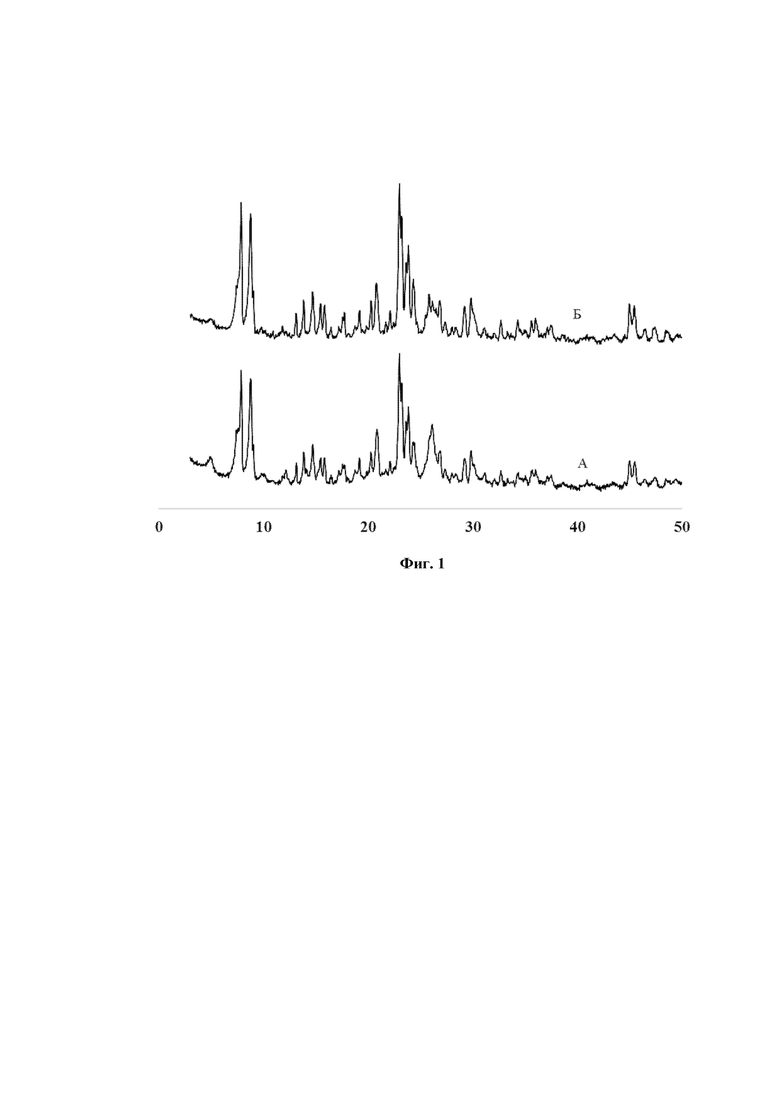

На фиг. 1 представлены спектры рентгеновской дифракции для кристаллических цеолитов типа (Ti/Al)-ZSM-5 в Н-форме, где А) цеолит типа (Ti/Al)-ZSM-5, синтезированный по сравнительному примеру А; Б) цеолит типа (Ti/Al)-ZSM-5, синтезированный по сравнительному примеру Б.

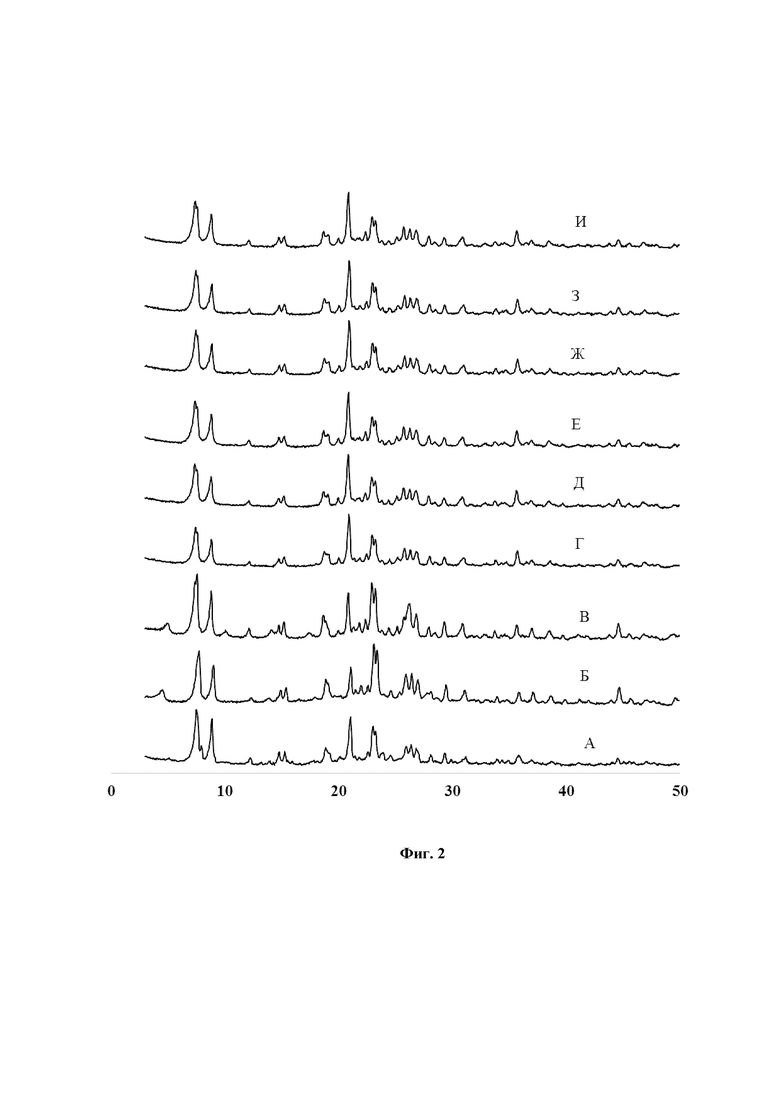

На фиг. 2 представлены спектры рентгеновской дифракции для кристаллических цеолитов типа (Ti/Al)-ZSM-12 в Н-форме, где А) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 1; Б) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 2; В) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 3; Г) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 4; Д) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 5; Е) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 6; Ж) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 7; З) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 8; И) цеолит типа (Ti/Al)-ZSM-12, синтезированный по примеру 9.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Применяемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 25°C.

Кристаллизацию проводят в стальных автоклавах, снабженных тефлоновыми стаканами-вкладышами при температуре 145-155°С в течение 5-6 дней в условиях гидротермального синтеза из реакционного геля. Оптимальное значение pH реакционного геля в интервале от 11.5 до 13.5. Доведение pH производят при помощи внесения необходимого количества щелочи. В качестве соединения кремния может быть применен коллоидный раствор диоксида кремния или тетраэтоксисилан; в качестве соединения алюминия может быть применен октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия; в качестве соединения титана может быть применен изопрококсид титана или тетрабутоксид титана, или тетраэтилоксид титана. В качестве темплата для заявляемого способа применимы любые известные темплаты, подходящие для синтеза цеолита типа ZSM-12 (со структурой MTW), например, алкиламмонийная или этанол-алкиламмонийная, или бензил-алкиламмонийная соли.

Для доведения pH от 11.5 до 13.5 может быть использован гидроксид натрия или гидроксид калия в сухом виде или в виде водных растворов с концентрацией не менее 0.5М. Состав реакционной смеси (геля), из которой синтезируют цеолит типа (Ti/Al)-ZSM-12, с точки зрения молярных соотношений, приведен в таблице 1:

Таблица 1

Расчет мольного соотношения реагентов, коррелирующих с композиционным составом геля, рассчитанным в примерах 1-9.

где Ме2О - в виде K2O (в пересчете на КОН) или Na2O (в пересчете на NaOH).

Способ получения титано-алюмо-силикатного цеолита типа (Ti/Al)-ZSM-12 включает следующие стадии (этапы):

А) приготовление водного раствора с рН=8.5-9.5, содержащего соединение алюминия, соединение титана и темплата - раствор 1;

Б) установление в растворе 1 рН из интервального значения 11.5-13.5 добавлением щелочи или добавлением водного раствора щелочи - раствор 2;

В) приготовление водного раствора, содержащего соединение кремния - раствор 3.

Раствор 2 постепенно небольшими порциями прибавляют к раствору 3 и полученную суспензионно-гелевую массу перемешивают до достижения гомогенности (геля), оставляют на 60-90 мин при комнатной температуре для формирования первичной структуры геля. Кристаллизацию полученного геля проводят в стальном автоклаве, снабженным тефлоновым стаканом-вкладышем, в гидротермальных условиях: для чего перемещают гель, приготовленный в предыдущем пункте, в тефлоновый стакан-вкладыш, помещают стакан-вкладыш в автоклав и герметизируют последний, автоклав с содержимым гелем подвергают термической обработке при температуре из диапазона 145-155°С в течение 5-6 суток. Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до достижения pH фильтрата 9.0-9.5 и высушивают при 80-110°С до постоянного веса. Удаляют темплат отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, далее выдерживают при этой температуре в течение 8-12 часов, с последующим проведением ионного обмена водным раствором соли аммония для получения NH4-формы цеолита. Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой до достижения pH фильтрата 7.8-8.3, высушивают при 80-110°С до постоянного веса. Далее прокаливают продукт в муфельной печи начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 500±10°С и выдерживают при этой температуре в течение 4-7 часов для получения H-формы цеолита.

Для получения H-формы синтезированного цеолита ионный обмен проводят водным раствором различных катионных солей аммония, например, хлорида аммония или нитрата аммония, или сульфата аммония, или ацетата аммония. Примеры методов ионного обмена приведены во многих патентах, например, US 3140249 A, опубликовано 07.07.1964; US 3140251 A, опубликовано 07.07.1964; US 3140253 A, опубликовано 07.07.1964.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, элементного анализа на приборе Thermo ARL PERFORM'X. Результаты анализов продуктов синтеза приведены в таблице 2 после примеров 1-9. Спектры рентгеновской дифракции для кристаллических цеолитов типа (Ti/Al)-ZSM-12 в Н-форме представлены на фиг. 2.

Пример 1 (в этом и следующих примерах мольное соотношение TiO2:Al2O3=1:1)

В первом стакане приготовили раствор с рН=8.5, состоящий из 14.112 г (0.784 моль) дистиллированной воды, 0.225 г (0.0003 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 3.56328 г (0.02352 моль) хлорида метилтриэтиламмония и 0.0684 г (0.0003 моль - в пересчете на TiO2) тетраэтилоксититана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1.4 г (0.0125 моль - в пересчете на K2O) сухого гидроксида калия до достижения рН=11.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы.

Полученная реакционная смесь обладает следующим составом:

0.074K2O:0.00178Al2O3:0.00178TiO2:SiO2:0.14темплат:13H2O

После 60 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 2.0 М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 7 часов.

Пример 2

В первом стакане приготовили раствор с рН=8.9, состоящий из 12.1 г (0.67 моль) дистиллированной воды, 0.4 г (0.0006 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 4.33 г (0.0219 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.1704 г (0.0006 моль - в пересчете на TiO2) изопропоксид титана и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.1 г (0.01375 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН=12.0 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 65 мин при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.082Na2O:0.00357Al2O3:0.00357TiO2:SiO2:0.13темплат:12.3H2O

После 65 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5.5 дней. Полученный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 495°С, затем при этой температуре в течение 6 часов.

Пример 3

В первом стакане приготовили раствор с рН=9.3, состоящий из 12.1 (0.67 моль) г дистиллированной воды, 0.4896 г (0.0012 моль - в пересчете на Al2O3) г изопропоксида алюминия, 4.9 г (0.0247 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.408 г (0.0012 моль - в пересчете на TiO2) тетрабутоксидтитана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1.75 г (0.015625 моль - в пересчете на K2O) сухого гидроксида калия до достижения рН=13.1 и перемешали до получения однородного раствора - раствор 2. Во второй стакан прилили 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтоксисилана и 2 г (0.11 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 70 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.093K2O:0.0071Al2O3:0.0071TiO2:SiO2:0.15темплат:4.6H2O

После 70 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Полученный продукт отфильтровали при пониженном давлении 28.0 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.5 М водным раствором сульфата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 28.0 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 4 часов.

Пример 4

В первом стакане приготовили раствор с рН=9.5, состоящий из 2 г (0.11 моль) дистиллированной воды, 0.13524 г (0.00028 моль - в пересчете на Al2O3) гексагидрата хлорида алюминия, 2.18148 г (0.01176 моль) бензилтриметиламмоний хлорид и 0.07952 г (0.00028 моль - в пересчете на TiO2) изопропоксид титана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1.72 г (0.0215 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН=12.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 1.1 г (0.061 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования гелеобразной массы. Гелеобразную массу оставили на 75 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.128Na2O:0.001667Al2O3:0.001667TiO2:SiO2:0.07темплат:6.0Н2О

После 75 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 145°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.5, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 11 часов.

Ионный обмен провели 1.2 М водным раствором ацетата аммония в течение 17 часов. Буферную смесь отфильтровали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 7.8, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 110°С в течение 5 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 5 часов.

Пример 5

В первом стакане приготовили раствор с рН=8.7, состоящий из 7.3 г (0.41 моль) дистиллированной воды, 0.4662 г (0.0007 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 3.8304 г (0.0168 моль) бромида диэтанол-N-метил-N-этил-аммония и 0.1596 г (0.0007 моль - в пересчете на TiO2) тетраэтилоксититаната и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 2.1 г (0.01875 моль - в пересчете на K2O) сухого гидроксида калия до рН=12.8 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 5.6 г (0.31 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 80 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.11K2O:0.00416Al2O3:0.00416TiO2:SiO2:0.1темплат: 9.3H2O

После 80 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 6 дней. Полученный продукт отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 12 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 95°С в течение 18 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 510°С, затем при этой температуре в течение 4 часов.

Пример 6

В первом стакане приготовили раствор с рН=9.1, состоящий из 8.6 г (0.48 моль) дистиллированной воды, 0.252 г (0.000336 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 3.1752 г (0.01512 моль) бромид тетраэтиламмония и 0.11424 г (0.000336 моль) тетрабутоксидтитана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1.816 г (0.0227 моль - в пересчете на Na2O) сухого гидроксида натрия до рН=11.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 2.3 г (0.128 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 85 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.135Na2O:0.002Al2O3:0.002TiO2:SiO2:0.09темплат:8.6H2O

После 85 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Синтезированный продукт отфильтровали при пониженном давлении 73.805 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.0 М водным раствором нитрата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 73.805 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 7 часов.

Пример 7

В первом стакане приготовили раствор с рН=8.8, состоящий из 10.116 г (0.562 моль) дистиллированной воды, 0.68544 г (0.00168 моль - в пересчете на Al2O3) изопропоксида алюминия, 1.70465 г (0.0103 моль) хлорид тетраэтиламмоний и 0.47712 г (0.00168 моль - в пересчете на TiO2) изопропоксид титана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1.22304 г (0.01092 моль - в пересчете на K2O) сухого гидроксида калия до рН=13.1 и перемешали до получения однородного раствора - раствор 2. Во втором стакане смешали 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтоксисилана и 2.0 г (0.11 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 90 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.065K2O:0.01Al2O3:0.01TiO2:SiO2:0.06темплат:4H2O

После 90 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 145°С в течение 5.5 дней. Полученный продукт отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85°С в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 9 часов.

Ионный обмен провели 1.2 М водным раствором сульфата аммония в течение 15 часов. Буферную смесь отфильтровали при пониженном давлении 88.271 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 85°С в течение 22 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 500°С, затем при этой температуре в течение 5 часов.

Пример 8

В первом стакане приготовили раствор с рН=9.4, состоящий из 12.1 (0.67 моль) г дистиллированной воды, 0.34272 г (0.00084 моль - в пересчете на Al2O3) г изопропоксида алюминия, 2.66112 г (0.01344 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.2856 г (0.00084 моль - в пересчете на TiO2) тетрабутоксидтитана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 0.5 М раствор [приготовление - 0.672 г гидроксида натрия (0.0084 моль - в пересчете на Na2O) растворили в 33.6 мл дистиллированной воды (1.867 моль)] до достижения рН=11.8 и перемешали до получения однородного раствора - раствор 2. Во второй стакан прилили 34.944 г (0.168 моль - в пересчете на SiO2) тетраэтоксисилана и 2.0 г (0.11 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 80 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.05Na2O:0.005Al2O3:0.005TiO2:SiO2:0.08темплат:16H2O

После 80 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Полученный продукт отфильтровали при пониженном давлении 95.174 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 555°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5 М водным раствором сульфата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 95.174 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.3, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 100°С в течение 15 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 505°С, затем при этой температуре в течение 4 часов.

Пример 9

В первом стакане приготовили раствор с рН=9.0, состоящий из 3.5 г (0.194 моль) дистиллированной воды, 1.05 г (0.0014 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 4.2336 г (0.02016 моль) бромид тетраэтиламмония и 0.476 г (0.0014 моль) тетрабутоксидтитана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1 М водный раствор гидроксида калия [приготовление - 1.31712 г (0.01176 моль - в пересчете на K2O) растворили в 23.52 мл дистиллированной воды (1.31 моль)] до рН=13.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 1.0 г (0.056 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 85 минут при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.07K2O:0.00833Al2O3:0.00833TiO2:SiO2:0.12темплат:14.3H2O

После 85 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 6 дней. Синтезированный продукт отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 1.0 М водным раствором ацетата аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 101.325 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 105°С в течение 10 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 505°С, затем при этой температуре в течение 6 часов.

Таблица 2

Физико-химические параметры синтезированных цеолитов типа (Ti/Al)-ZSM-12

Сравнительный пример А

В первом стакане приготовили раствор с рН=8.5, состоящий из 14.112 г (0.784 моль) дистиллированной воды, 0.225 г (0.0003 моль - в пересчете на Al2O3) наногидрата нитрата алюминия, 3.56328 г (0.02352 моль) хлорида метилтриэтиламмония и 0.1368 г (0.0006 моль - в пересчете на TiO2) тетраэтилоксититана и перемешали до растворения твердых регентов - раствор 1. Затем в раствор 1 добавили 1.4 г (0.0125 моль - в пересчете на K2O) сухого гидроксида калия до достижения рН=11.5 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX AS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы.

Полученная реакционная смесь обладает следующим составом:

0.074K2O:0.00178Al2O3:0.00356TiO2:SiO2:0.14темплат:13H2O

После 60 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5 дней. Синтезированный продукт отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 8 часов.

Ионный обмен провели 2.0 М водным раствором нитрата аммония в течение 13 часов. Буферную смесь отфильтровали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.0, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 80°С в течение суток; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 490°С, затем при этой температуре в течение 7 часов. По данным рентгенофазового анализа получили цеолит типа ZSM-5.

Сравнительный пример Б

В первом стакане приготовили раствор с рН=8.9, состоящий из 12.1 г (0.67 моль) дистиллированной воды, 0.4 г (0.0006 моль - в пересчете на Al2O3) октадекагидрата сульфата алюминия, 4.33 г (0.0219 моль) бромида моноэтанол-N,N-диметил-N-этил-аммония и 0.0852 г (0.0003 моль - в пересчете на TiO2) изопропоксид титана и перемешали до растворения твердых реагентов - раствор 1. Затем в раствор 1 добавили 1.1 г (0.01375 моль - в пересчете на Na2O) сухого гидроксида натрия до достижения рН=12.0 и перемешали до получения однородного раствора - раствор 2. Во втором стакане приготовили раствор, состоящий из 25.2 г (0.168 моль - в пересчете на SiO2 и 0.84 моль Н2О) 40%-го (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 10.1 г (0.56 моль) дистиллированной воды и перемешали до гомогенного состояния - раствор 3. Второй раствор по каплям добавили к третьему и перемешали до образования однородной гелеобразной массы. Гелеобразную массу оставили на 65 мин при комнатной температуре для образования первичной структуры геля.

Полученная реакционная смесь обладает следующим составом:

0.082Na2O:0.00356Al2O3:0.00178TiO2:SiO2:0.13темплат:12.3H2O

После 65 минут образовавшийся гель перенесли в тефлоновый стакан-вкладыш автоклава, последний герметизировали и подвергали термической обработке при 155°С в течение 5.5 дней. Полученный продукт отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения pH фильтрата 9.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой температуре в течение 10 часов.

Ионный обмен провели 1.5 М водным раствором хлорида аммония в течение 14 часов. Буферную смесь отфильтровали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промыли дистиллированной водой до достижения рН фильтрата 8.1, перенесли образец из стеклянного пористого фильтра в чашку Петри, высушили в сушильном шкафу при 90°С в течение 20 часов; прокалили в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 495°С, затем при этой температуре в течение 6 часов. По данным рентгенофазового анализа получили цеолит типа ZSM-5.

Несмотря на то, что синтез в сравнительных примерах А и Б проводили в одних и тех же условиях с мольным соотношением всех реагентов, выбранных из таблицы 1, только варьировали мольное соотношение TiO2:Al2O3=n, где n>1 или n<1, получить цеолит типа (Ti/Al)-ZSM-12 не удалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОР-АЛЮМО-СИЛИКАТНОГО ЦЕОЛИТА ZSM-12 | 2023 |

|

RU2819784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

Изобретение относится к способу получения титано-алюмо-силикатного цеолита типа (Ti/Al)-ZSM-12, который характеризуется тем, что смешивают водный раствор с рН = 8,5-9,5, содержащий соединение алюминия, соединение титана и темплат, который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния, до получения гелеобразной массы, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов, в пересчете на оксиды Al2O3, TiO2, SiO2 : темплат/SiО2 = 0,06-0,15, SiО2/Al2О3 = 100-600, SiО2/TiO2 = 100-600, H2O/SiО2 = 4-16, TiO2 :Al2O3 = 1:1, а также K2O или Na2O/SiO2 = 0,05-0,15 в пересчете на соответствующие гидроксиды, до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля; проводят кристаллизацию полученной гелеобразной массы в течение 5-6 дней при температуре 145-155°С с последующим выделением кристаллического продукта, с последующим его промыванием дистиллированной водой до достижения рН фильтрата 9,0-9,5, высушиванием до постоянного веса и отжигом при 550±10°С в течение 8-12 часов; проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения рН фильтрата 7,8-8,3, высушиванием до постоянного веса и прокаливанием при 500±10°С в течение 4-7 часов. Технический результат заключается в разработке простого в исполнении, не затратного по времени способа синтеза цеолитного материала типа (Ti/Al)-ZSM-12 с содержанием атомов каркасного титана не более 20% и кислотностью от 700 до 1000 мкмоль/г. 11 з.п. ф-лы, 2 табл., 11 пр., 2 ил.

1. Способ получения титано-алюмо-силикатного цеолита типа (Ti/Al)-ZSM-12, характеризующийся тем, что

- смешивают водный раствор с рН = 8,5-9,5, содержащий соединение алюминия, соединение титана и темплат, который доводят сухой щелочью или водным раствором щелочи до рН = 11.5-13.5, и водный раствор, содержащий соединение кремния, до получения гелеобразной массы, при этом смесь растворов готовят, исходя из соблюдения следующих мольных соотношений применяемых компонентов, в пересчете на оксиды Al2O3, TiO2, SiO2 : темплат/SiО2 = 0,06-0,15, SiО2/Al2О3 = 100-600, SiО2/TiO2 = 100-600, H2O/SiО2 = 4-16, TiO2 :Al2O3 = 1:1, а также K2O или Na2O/SiO2 = 0,05-0,15 в пересчете на соответствующие гидроксиды, до получения однородной гелеобразной массы, которую оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля;

- проводят кристаллизацию полученной гелеобразной массы в течение 5-6 дней при температуре 145-155°С с последующим выделением кристаллического продукта, с последующим его промыванием дистиллированной водой до достижения рН фильтрата 9,0-9,5, высушиванием до постоянного веса и отжигом при 550±10°С в течение 8-12 часов;

- проводят реакцию ионного обмена водным раствором соли аммония с последующим выделением продукта, промыванием его дистиллированной водой до достижения рН фильтрата 7,8-8,3, высушиванием до постоянного веса и прокаливанием при 500±10°С в течение 4-7 часов.

2. Способ по п. 1, характеризующийся тем, что в качестве соединения кремния используют растворы коллоидного диоксида кремния или тетраэтоксисилана.

3. Способ по п. 1, характеризующийся тем, что в качестве соединения алюминия используют октадекагидрат сульфата алюминия или наногидрат нитрата алюминия, или изопропоксид алюминия, или гексагидрат хлорида алюминия.

4. Способ по п. 1, характеризуется тем, что в качестве темплата используют алкиламмонийную или этанол-алкиламмонийную, или бензил-алкиламмонийную соль.

5. Способ по п. 1, характеризующийся тем, что в качестве соединения титана используют изопропоксид титана или тетрабутоксид титана, или тетраэтоксититан.

6. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

7. Способ по п. 6, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101,325 кПа на фильтре класса 3.

8. Способ по п. 1, характеризующийся тем, что высушивание проводят при температуре 80-110°С до постоянного веса.

9. Способ по п. 1, характеризующийся тем, что отжиг и прокаливание кристаллического продукта осуществляют с шагом нагрева 1°С/мин.

10. Способ по п. 1, характеризующийся тем, что в качестве соли аммония для ионного обмена используют хлорид аммония или нитрат аммония, или ацетат аммония, или сульфат аммония.

11. Способ по п. 1, характеризующийся тем, что для проведения ионного обмена используют водный раствор соли аммония с концентрацией не менее 0,5М.

12. Способ по п. 1, характеризующийся тем, что для проведения реакции ионного обмена берут не менее 20-кратного избытка по массе водного раствора соли аммония по отношению к массе кристаллического продукта.

| US 10076747 B2, 18.09.2018 | |||

| US 4358397 A1, 09.11.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| US 5160717 A1, 03.11.1992 | |||

| EP 2075068 A4, 11.01.2012. | |||

Авторы

Даты

2021-01-14—Публикация

2020-04-30—Подача