ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к полимерным, например, к полиолефиновым, таким как полиэтиленовые, композициям с улучшенной технологичностью.

УРОВЕНЬ ТЕХНИКИ

[0002] Полиолефины представляют собой пластичные материалы, подходящие для получения широкого ряда ценных продуктов благодаря сочетанию их свойств, таких как жесткость, пластичность, барьерные свойства, термостойкость, оптические свойства, доступность и низкая цена. В частности, полиэтилен (ПЭ) является одним из наиболее тоннажных полимеров, используемых в мире. Он представляет собой универсальный полимер, обладающий высокими характеристиками по сравнению с другими полимерами и альтернативными материалами, такими как стекло или металл. Существует постоянная потребность в улучшенных полимерах и полимерных композициях, демонстрирующих требуемые технологические характеристики, обеспечивающие возможность расширения их применения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0003] В настоящем изобретении описан полиолефин, имеющий плотность более примерно 0,930 г/мл, который при экструзии при температуре от примерно 590 °F (310 °С) до примерно 645 °F (341 °С) с последующим нанесением на подложку со скоростью от примерно 300 фут/мин. (91 м/мин.) до примерно 1000 фут/мин. (305 м/мин.) имеет неровность кромки от примерно 0 дюйм/сторона (0 см/сторона) до примерно 2,5 дюйм/сторона (6,4 см/сторона) и сужение менее примерно 3,0 дюйм/сторона (7,6 см/сторона).

[0004] В настоящем изобретении описан также полиолефин, имеющий плотность более примерно 0,930 г/мл, который при экструзии при температуре от примерно 590°F (310 °С) до примерно 645°F (341°С) с последующим нанесением на подложку со скоростью от примерно 300 фут/мин. (91 м/мин.) до примерно 1000 фут/мин. (305 м/мин.) имеет неровность кромки от примерно 0 дюйм/сторона (0 см/сторона) до примерно 2,5 дюйм/сторона (6,4 см/сторона), сужение менее примерно 3,0 дюйм/сторона (7,6 см/сторона) и короткоцепную разветвленность, содержащую этильные фрагменты, бутильные фрагменты, гексильные фрагменты, 4–метилпентильные фрагменты, октильные фрагменты или их комбинации.

[0005] В настоящем изобретении описан также полиолефин, имеющий плотность от примерно 0,89 г/мл до примерно 0,98 г/мл, который при экструзии при температуре от примерно 590°F (310°С) до примерно 645°F (341°С) с последующим нанесением на подложку со скоростью от примерно 300 фут/мин. (91 м/мин.) до примерно 1000 фут/мин. (305 м/мин.) имеет неровность кромки от примерно 0 дюйм/сторона (0 см/сторона) до примерно 2,5 дюйм/сторона (6,4 см/сторона) и сужение менее примерно 3,0 дюйм/сторона (7,6 см/сторона), при этом указанный полиолефин имеет короткоцепную разветвленность, содержащую этильные группы, бутильные группы, гексильные группы, 4–метилпентильные группы, октильные группы или их комбинации.

[0006] В настоящем изобретении описан также полиолефин, имеющий плотность от примерно 0,915 г/мл до примерно 0,975 г/мл, который при экструзии при температуре от примерно 590°F (310°С) до примерно 645°F (341°С) с последующим нанесением на подложку со скоростью от примерно 300 фут/мин. (91 м/мин.) до примерно 1000 фут/мин. (305 м/мин.) имеет неровность кромки от примерно 0 дюйм/сторона (0 см/сторона) до примерно 2,5 дюйм/сторона (6,4 см/сторона) и сужение менее примерно 3,0 дюйм/сторона (7,6 см/сторона), при этом указанный полиолефин имеет короткоцепную разветвленность, содержащую этильные группы, бутильные группы, гексильные группы, 4–метилпентильные группы, октильные группы или их комбинации.

[0007] В настоящем изобретении описан также полиолефин, имеющий индекс расплава от примерно 0 г/10 мин. до примерно 50 г/10 мин., который при экструзии при температуре от примерно 590°F (310°С) до примерно 645°F (341°С) с последующим нанесением на подложку со скоростью от примерно 300 фут/мин. (91 м/мин.) до примерно 1000 фут/мин. (305 м/мин.) имеет неровность кромки от примерно 0 дюйм/сторона (0 см/сторона) до примерно 2,5 дюйм/сторона (6,4 см/сторона) и сужение менее примерно 3,0 дюйм/сторона (7,6 см/сторона), при этом указанный полиолефин имеет короткоцепную разветвленность, содержащую C1 группы и C2+n группы, где n представляет собой четное число.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0008] В настоящем изобретении описаны полимеры с улучшенными технологическими характеристиками. Предложенный полимер может содержать полимер, полученный на металлоценовом катализаторе, или, альтернативно, полиэтилен, полученный на металлоценовом катализаторе. В некоторых аспектах полимер, подходящий для применения согласно настоящему изобретению, получают способом низкого давления с применением мономера (например, этилена) в реакторе при давлении менее примерно 15000 фунт/кв.дюйм (103,4 МПа). Предложенные полимеры, подходящие для применения в экструзионных покрытиях и полученные способом низкого давления, называют экструзионными полимерами низкого давления (ЭПНД).

[0009] ЭПНД согласно настоящему изобретению можно получать с использованием любого подходящего способа полимеризации олефина, который можно осуществлять с применением различных типов реакторов полимеризации. В данном контексте «реактор полимеризации» включает любой реактор полимеризации, способный обеспечивать полимеризацию олефиновых мономеров с получением гомополимеров или сополимеров. Такие гомополимеры и сополимеры называют смолами или полимерами.

[00010] В одном аспекте реакционная зона любого способа, системы или реакционной системы, описанной в настоящем изобретении, может содержать автоклавный реактор, проточный реактор с непрерывным перемешиванием, петлевой реактор, газофазный реактор, растворный реактор, трубчатый реактор, реактор с рециклом, барботажный реактор или любую их комбинацию; альтернативно, автоклавный реактор; альтернативно, реактор с мешалкой; альтернативно, петлевой реактор; альтернативно, газофазный реактор; альтернативно, растворный реактор; альтернативно, трубчатый реактор; альтернативно, реактор с рециклом; или альтернативно, барботажный реактор. В некоторых аспектах реакционная зона может содержать несколько реакторов; или альтернативно, только один реактор. При наличии нескольких реакторов, все реакторы могут быть реакторами одного или различных типов. Реакционная зона может содержать один или несколько реакторов любого типа, описанного в настоящем изобретении, которые работают в периодическом или непрерывном режиме; или альтернативно, в непрерывном режиме.

[00011] В непрерывных процессах может быть использована периодическая или непрерывная выгрузка продукта. Процессы также могут включать частичный или полный прямой рецикл непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

[00012] Получение полимеров в нескольких реакторах может включать несколько ступеней в по меньшей мере двух отдельных реакторах полимеризации, взаимосвязанных передающим устройством, обеспечивающим возможность переноса полученных полимеров из первого реактора полимеризации во второй реактор полимеризации. Требуемые условия полимеризации в одном из реакторов могут отличаться от рабочих условий в других реакторах. Альтернативно, полимеризация в нескольких реакторах может включать перенос полимера вручную из одного реактора в последующие реакторы для продолжения полимеризации. Системы из нескольких реакторов могут содержать любую комбинацию, включая, но не ограничиваясь ими, несколько петлевых реакторов, несколько газовых реакторов, несколько растворных реакторов или комбинацию петлевых и газовых реакторов. Несколько реакторов могут работать последовательно или параллельно.

[00013] В соответствии с одним аспектом настоящего изобретения, система реактора полимеризации может содержать по меньшей мере один петлевой суспензионный реактор, содержащий вертикальные и/или горизонтальные петли. В петлевой реактор, где происходит полимеризация, можно непрерывно подавать мономер, разбавитель, катализатор и необязательно любой сомономер. В целом, непрерывные процессы могут включать непрерывную подачу в реактор полимеризации мономера, катализатора и разбавителя и непрерывное удаление из реактора суспензии, содержащей полимерные частицы и разбавитель. Исходящий из реактора поток можно подвергать мгновенному испарению для удаления твердого полимера из жидкости, которая содержит разбавитель, мономер и/или сомономер. Для такой стадии разделения можно применять различные технологии, включая, но не ограничиваясь ими, мгновенное испарение, которое может включать любую комбинацию подачи тепла и снижения давления; разделение посредством циклонного действия в циклоне или гидроциклоне; или разделение центрифугированием.

[00014] Подходящий способ суспензионной полимеризации (также известный как способ получения частиц) описан, например, в патентах США № 3248179, 4501885, 5565175, 5575979, 6239235, 6262191 и 6833415, каждый из которых полностью включен в настоящий документ посредством ссылки.

[00015] Подходящие разбавители, используемые для суспензионной полимеризации, включают, но не ограничиваются ими, полимеризуемый мономер и углеводороды, которые являются жидкими в условиях реакции. Примеры подходящих разбавителей включают, но не ограничиваются ими, углеводороды, такие как пропан, циклогексан, изобутан, н–бутан, н–пентан, изопентан, неопентан и н–гексан. Некоторые реакции полимеризации в петлевом реакторе могут протекать в массе, без использования разбавителя. Примером является полимеризация мономера пропилена, описанная в патенте США № 5455314, который полностью включен в настоящий документ посредством ссылки.

[00016] В соответствии с другим аспектом настоящего изобретения, реактор полимеризации может содержать по меньшей мере один газофазный реактор. В таких системах можно применять непрерывный поток рецикла, содержащий один или более мономеров, который непрерывно подают через псевдоожиженный слой в присутствии катализатора в условиях полимеризации. Поток рецикла можно выводить из псевдоожиженного слоя и возвращать в реактор. Одновременно из реактора можно выгружать полимерный продукт и добавлять новый или свежий мономер для пополнения полимеризованного мономера. Такие газофазные реакторы могут включать процесс многостадийной газофазной полимеризации олефинов, в ходе которой олефины полимеризуют в газовой фазе в по меньшей мере двух независимых зонах газофазной полимеризации, при этом полимер, содержащий катализатор, полученный в первой зоне полимеризации, подают во вторую зону полимеризации. Один тип газофазного реактора описан в патентах США № 5352749, 4588790 и 5436304, каждый из которых полностью включен в настоящий документ посредством ссылки.

[00017] В другом аспекте настоящего изобретения реактор полимеризации может содержать растворный реактор полимеризации, в котором мономер приводят в контакт с каталитической композицией посредством подходящего перемешивания или другими способами. Можно применять носитель, содержащий инертный органический разбавитель или избыток мономера. При необходимости мономер в газовой фазе можно приводить в контакт с продуктом каталитической реакции в присутствии или в отсутствие жидкого материала. Зону полимеризации поддерживают при температуре и давлении, которые обеспечивают образование раствора полимера в реакционной среде. Можно применять перемешивание для лучшего температурного контроля и для поддержания однородности полимеризационной смеси в зоне полимеризации. Для рассеивания экзотермической теплоты полимеризации используют соответствующие средства.

[00018] Реакторы полимеризации, подходящие согласно настоящему изобретению, могут дополнительно содержать любую комбинацию по меньшей мере одной системы подачи сырьевого материала, по меньшей мере одной системы подачи катализатора или компонентов катализатора и/или по меньшей мере одной системы выделения полимера. Системы реакторов, подходящие для настоящего изобретения, могут дополнительно содержать системы для очистки сырья, хранения и подготовки катализатора, экструзии, охлаждения реактора, выделения полимера, фракционирования, рецикла, хранения, выгрузки, лабораторных анализов и технологического контроля.

[00019] Условия, которые контролируют для обеспечения эффективности полимеризации и для достижения требуемых свойств смолы, включают температуру, давление и концентрацию различных реагентов. Температура реакции может влиять на производительность катализатора, молекулярную массу и молекулярно–массовое распределение полимера. Подходящая температура полимеризации может представлять собой любую температуру ниже температуры деполимеризации в соответствии с уравнением свободной энергии Гиббса. Обычно она составляет от примерно 60 °С до примерно 280 °С, например, от примерно 70 °С до примерно 110 °С, в зависимости от типа реактора полимеризации.

[00020] Подходящее давление также варьируется в зависимости от реактора и типа полимеризации. Давление для жидкофазной полимеризации в петлевом реакторе обычно составляет менее примерно 1000 фунт/кв.дюйм изб. (6,9 МПа изб.). Давление для газофазной полимеризации обычно составляет от примерно 200 до примерно 500 фунт/кв.дюйм изб. (от примерно 1,4 МПа изб. до примерно 3,4 МПа изб.). В одном аспекте ЭПНД описанного в настоящем изобретении типа получают при давлении менее примерно 15000 кв.дюйм изб. (103,4 МПа изб.), альтернативно менее примерно 10000 кв.дюйм изб. (68,9 МПа изб.), или альтернативно менее примерно 5000 кв.дюйм изб. (34,5 МПа изб.). В одном аспекте реакцию проводят в растворном реакторе при давлении от примерно 400 кв.дюйм изб. (2,7 МПа изб.) до примерно 3000 кв.дюйм изб. (20,7 МПа изб.), или альтернативно от примерно 450 кв.дюйм изб. (3,1 МПа изб.) до примерно 2000 кв.дюйм изб. (13,8 МПа изб.).

[00021] Можно регулировать концентрацию различных реагентов для получения смол с определенными физическими и механическими свойствами. Требуемые свойства смолы определяет предполагаемый конечный продукт, который будет получен из смолы, а также способ получения указанного продукта. Механические свойства включают испытания на растяжение, изгиб, ударопрочность, ползучесть, релаксацию напряжения и твердость. Физические свойства включают плотность, молекулярную массу, молекулярно–массовое распределение, температуру плавления, температуру стеклования, температуру кристаллизации, плотность, стереорегулярность, растрескивание, длинноцепочечную разветвленность и реологические измерения.

[00022] Для достижения указанных свойств смолы можно применять концентрации мономеров, водорода, модификаторов и доноров электронов. Для регулирования плотности продукта можно применять сомономер. Для регулирования молекулярной массы продукта можно применять водород. Для регулирования свойств продукта можно применять модификаторы, а доноры электронов влияют на стереорегулярность. Кроме того, минимизируют концентрацию ядов, поскольку яды влияют на протекание реакций и свойства продукта. В одном аспекте в процессе полимеризации в реактор добавляют водород в количестве от примерно 0 м.д. до примерно 1000 м.д., альтернативно от примерно 0 м.д. до примерно 450 м.д., или альтернативно от примерно 0 м.д. до примерно 300 м.д.

[00023] Полимер или смолу можно формовать в различные изделия, включая, но не ограничиваясь ими, трубы, бутылки, игрушки, контейнеры, посуду, пленочные изделия, барабаны, канистры, мембраны и вкладыши. Для получения указанных изделий можно применять различные способы, включая, но не ограничиваясь ими, раздув пленки и получение литьевых пленок, формование с раздувом, экструзионное формование, ротационное формование, литьевое формование, прядение волокна, термоформование, литье без давления и т.п. После полимеризации в полимер можно добавлять добавки и модификаторы для обеспечения более высокой технологичности в процессе переработки и требуемых свойств конечного продукта. Добавки включают модификаторы поверхности, такие как скользящие агенты, антиблок–добавки и агенты, придающие липкость; антиоксиданты, такие как первичные и вторичные антиоксиданты; пигменты; технологические добавки, такие как воски/масла и фторэластомеры; и специальные добавки, такие как огнезащитные добавки, антистатики, поглотители, абсорберы, усилители запаха и агенты, обеспечивающие разложение.

[00024] ЭПНД и их композиции могут содержать другие подходящие добавки. Примеры добавок включают, но не ограничиваются ими, антистатические агенты, окрашивающие агенты, стабилизаторы, нуклеаторы, модификаторы поверхности, пигменты, скользящие агенты, антиблок–добавки, агенты, придающие липкость, полимерные технологические добавки и их комбинации. В одном аспекте полимер ПЭ содержит технический углерод. Такие добавки можно применять по отдельности или в комбинации, и их можно добавлять в полимерную композицию до, во время или после получения ПЭНД, как описано в настоящем изобретении. В одном аспекте композиции, описанные в настоящем изобретении, содержат менее примерно 1 массового процента неполимерных добавок. Такие добавки можно вводить посредством любой подходящей технологии, например, на стадии экструзии или компаундирования, например, во время гранулирования или последующей переработки в конечное изделие. Настоящее описание относится к ЭПНД, однако также предусмотрена полимерная композиция, содержащая ЭПНД и одну или более добавок.

[00025] В одном аспекте каталитическая композиция для получения ЭПНД содержит по меньшей мере два металлоцена (т.е. двойная металлоценовая каталитическая композиция), которые выбраны так, что полимеры, получаемые из них, имеют две заметно различные молекулярные массы (например, мультимодальный полимер такого типа, который более подробно описан в настоящем изобретении). В одном аспекте первый металлоцен может быть использован для получения высокомолекулярного компонента и может представлять собой плотно связанный мостиковой связью металлоцен, содержащий заместитель, который имеет концевой олефин. Второй металлоцен, который может быть использован для получения низкомолекулярного компонента, обычно не связан мостиковой связью и более чувствителен к агентам для обрыва цепи, таким как водород, чем первый металлоцен.

[00026] В альтернативном аспекте каталитическая композиция для получения ЭПНД содержит два мостиковых металлоцена. Например, каталитическая композиция может содержать металлоцен формулы A и металлоцен формулы B, которые обеспечивают получение высокомолекулярного компонента и низкомолекулярного компонента, соответственно.

[00027] Для получения требуемого полиолефина металлоцены можно объединять с активатором, соединением алкилалюминия, олефиновым мономером и необязательным олефиновым сомономером. Активность и производительность такого катализатора может быть относительно высокой. В данном контексте активность относится к количеству грамм полимера, полученного на грамм твердого катализатора, загруженного в час, а производительность относится к количеству грамм полимера, полученного на грамм загруженного твердого катализатора. Такие катализаторы описаны, например, в патентах США № 7312283 и 7226886, каждый из которых полностью включен в настоящий документ посредством ссылки.

[00028] В одном аспекте каталитическая композиция для получения ЭПНД содержит первое металлоценовое соединение, второе металлоценовое соединение, активатор и необязательно сокатализатор. Первое металлоценовое соединение может характеризоваться общей формулой:

(X1 R1)(X2R22)(X3)(X4)M1

где (X1) представляет собой циклопентадиенил, инденил или флуоренил, (X2) представляет собой флуоренил, и (X1) и (X2) связаны дизамещенной мостиковой группой, содержащей один атом, связанный с обоими (X1) и (X2), при этом указанный атом представляет собой атом углерода или кремния. Первый заместитель дизамещенной мостиковой группы представляет собой ароматическую или алифатическую группу, содержащую от 1 до примерно 20 атомов углерода. Второй заместитель дизамещенной мостиковой группы может представлять собой ароматическую или алифатическую группу, содержащую от 1 до примерно 20 атомов углерода, или второй заместитель дизамещенной мостиковой группы представляет собой ненасыщенную алифатическую группу, содержащую от 3 до примерно 10 атомов углерода. R1 представляет собой H или ненасыщенную алифатическую группу, содержащую от 3 до примерно 10 атомов углерода. R2 представляет собой H, алкильную группу, содержащую от 1 до примерно 12 атомов углерода, или арильную группу; (X3) и (X4) независимо представляют собой алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатической и циклической групп или их замещенное производное, которые содержат от 1 до примерно 20 атомов углерода, или галогенид; и M1 представляет собой Zr или Hf. Первый заместитель дизамещенной мостиковой группы может представлять собой фенильную группу. Второй заместитель дизамещенной мостиковой группы может представлять собой фенильную группу, алкильную группу, бутенильную группу, пентенильную группу или гексенильную группу.

[00029] Второе металлоценовое соединение может характеризоваться общей формулой:

(X5)(X6)(X7)(X8)M2

где (X5) и (X6) независимо представляют собой циклопентадиенил, инденил, замещенный циклопентадиенил или замещенный инденил, каждый заместитель у (X5) и (X6) независимо выбран из линейной или разветвленной алкильной группы или линейной или разветвленной алкенильной группы, причем алкильная группа или алкенильная группа является незамещенной или замещенной, любой заместитель у (X5) и (X6) содержит от 1 до примерно 20 атомов углерода; (X7) и (X8) независимо представляют собой алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатической и циклических групп или их замещенное производное, которые содержат от 1 до примерно 20 атомов углерода; или галогенид, и M2 представляет собой Zr или Hf. В альтернативном аспекте второй металлоцен может представлять собой мостиковый металлоцен типа, описанного в настоящем изобретении.

[00030] В одном аспекте настоящего изобретения отношение первого металлоценового соединения ко второму металлоценовому соединению может составлять от примерно 1:10 до примерно 10:1. В соответствии с другими аспектами настоящего изобретения, отношение первого металлоценового соединения ко второму металлоценовому соединению может составлять от примерно 1:5 до примерно 5:1. В соответствии с другими аспектами настоящего изобретения, отношение первого металлоценового соединения ко второму металлоценовому соединению может составлять от примерно 1:3 до примерно 3:1.

[00031] В одном аспекте каталитическая композиция для получения ЭПНД дополнительно содержит химически обработанный твердый оксид, который может действовать как подложка–активатор. Альтернативно, химически обработанный твердый оксид может содержать глинистый минерал, сшитую глину, расслоенную глину, расслоенную глину, превращенную в гель в другой оксидной матрице, слоистый силикатный минерал, неслоистый силикатный минерал, слоистый алюмосиликатный минерал, неслоистый алюмосиликатный минерал или любую их комбинацию.

[00032] Обычно химически обработанные твердые оксиды демонстрируют повышенную кислотность, по сравнению с соответствующим необработанным твердым оксидным соединением. Химически обработанный твердый оксид также действует как активатор катализатора, в отличие от соответствующего необработанного твердого оксида. Несмотря на то, что химически обработанный твердый оксид активирует солевой комплекс переходного металла в отсутствие сокатализаторов, в каталитическую композицию также могут быть добавлены сокатализаторы. Функция активации подложки–активатора проявляется в повышенной активности каталитической композиции в целом, по сравнению с каталитической композицией, содержащей соответствующий необработанный твердый оксид. Однако можно предположить, что химически обработанный твердый оксид может действовать как активатор даже в отсутствие алюминийорганического соединения, алюмоксанов, борорганических или органоборатных соединений, ионизирующих ионных соединений и т.п.

[00033] Химически обработанный твердый оксид может содержать твердый оксид, обработанный электроноакцепторным анионом. Не ограничиваясь следующим утверждением, можно предположить, что обработка твердого оксида электроноакцепторным компонентом усиливает или повышает кислотность оксида. Таким образом, либо подложка–активатор демонстрирует кислотность Льюиса или Бренстеда, которая обычно выше силы кислоты Льюиса или Бренстеда необработанного твердого оксида, либо подложка–активатор имеет большее количество кислотных центров, чем необработанный твердый оксид, или имеют место оба варианта. Один из способов количественного определения кислотности химически обработанных и необработанных твердых оксидных материалов заключается в сравнении полимеризационной активности обработанных и необработанных оксидов в реакциях, катализируемых кислотой.

[00034] Химически обработанные твердые оксиды согласно настоящему изобретению обычно получают из неорганического твердого оксида, который демонстрирует свойства кислоты Льюиса или кислоты Бренстеда и имеет относительно высокую пористость. Твердый оксид подвергают химической обработке электроноакцепторным компонентом, обычно электроноакцепторным анионом, с получением подложки–активатора.

[00035] В соответствии с одним аспектом настоящего изобретения, твердый оксид, используемый для получения химически обработанного твердого оксида, имеет объем пор более примерно 0,1 см3/г. В соответствии с другим аспектом настоящего изобретения, твердый оксид имеет объем пор более примерно 0,5 см3/г. В соответствии с другим аспектом настоящего изобретения, твердый оксид имеет объем пор более примерно 1,0 см3/г.

[00036] В другом аспекте твердый оксид имеет площадь поверхности от примерно 100 м2/г до примерно 1000 м2/г. В другом аспекте твердый оксид имеет площадь поверхности от примерно 200 м2/г до примерно 800 м2/г. В другом аспекте настоящего изобретения твердый оксид имеет площадь поверхности от примерно 250 м2/г до примерно 600 м2/г.

[00037] Химически обработанный твердый оксид может содержать твердый неорганический оксид, содержащий кислород и один или более элементов, выбранных из группы 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 периодической таблицы, или содержащий кислород и один или более элементов, выбранных из лантаноидных или актиноидных элементов (см. Hawley, Condensed Chemical Dictionary, 11ое изд., John Wiley & Sons, 1995; Cotton, F.A., Wilkinson, G., Murillo, C. A., и Bochmann, M., Advanced Inorganic Chemistry, 6ое изд., Wiley–Interscience, 1999). Например, неорганический оксид может содержать кислород и элемент или элементы, выбранные из Al, B, Be, Bi, Cd, Co, Cr, Cu, Fe, Ga, La, Mn, Mo, Ni, Sb, Si, Sn, Sr, Th, Ti, V, W, P, Y, Zn и Zr.

[00038] Подходящие примеры твердых оксидных материалов или соединений, которые можно применять для получения химически обработанного твердого оксида, включают, но не ограничиваются ими, Al2O3, B2O3, BeO, Bi2O3, CdO, Co3O4, Cr2O3, CuO, Fe2O3, Ga2O3, La2O3, Mn2O3, MoO3, NiO, P2O5, Sb2O5, SiO2, SnO2, SrO, ThO2, TiO2, V2O5, WO3, Y2O3, ZnO, ZrO2 и т.п., включая их смешанные оксиды и их комбинации. Например, твердый оксид может содержать диоксид кремния, оксид алюминия, оксид алюминия–кремния, оксид алюминия с покрытием из диоксида кремния, фосфат алюминия, алюмофосфат, гетерополивольфрамат, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид цинка, их смешанные оксиды или любую их комбинацию.

[00039] Твердый оксид согласно настоящему изобретению включает оксидные материалы, такие как оксид алюминия, их «смешанные оксидные» соединения, такие как оксид кремния–алюминия, и их комбинации и смеси. Смешанные оксидные соединения, такие как оксид кремния–алюминия, могут представлять собой одну или несколько химических фаз, при этом с кислородом связаны более одного металла с образованием твердого оксидного соединения. Примеры смешанных оксидов, которые можно применять в подложке–активаторе согласно настоящему изобретению, включают, но не ограничиваются ими, оксид кремния–алюминия, оксид кремния–титана, оксид кремния–циркония, цеолиты, различные глинистые минералы, оксид алюминия–титана, оксид алюминия–циркония, алюминат цинка, оксид алюминия–бора, оксид кремния–бора, алюмофосфат–диоксид кремния, оксид титана–циркония и т.п. Твердый оксид согласно настоящему изобретению также включает оксидные материалы, такие как оксид алюминия с покрытием из диоксида кремния, описанный в патенте США № 7884163, описание которого полностью включено в настоящее изобретение посредством ссылки.

[00040] Электроноакцепторный компонент, используемый для обработки твердого оксида, может представлять собой любой компонент, который повышает кислотность Льюиса или Бренстеда указанного твердого оксида при обработке (по сравнению с твердым оксидом, который не обработан по меньшей мере одним электроноакцепторным анионом). В соответствии с одним аспектом настоящего изобретения, электроноакцепторный компонент представляет собой электроноакцепторный анион, полученный из соли, кислоты или другого соединения, такого как летучее органическое соединение, которое служит в качестве источника или предшественника для данного аниона. Примеры электроноакцепторных анионов включают, но не ограничиваются ими, сульфат, бисульфат, фторид, хлорид, бромид, йодид, фторсульфат, фторборат, фосфат, фторфосфат, трифторацетат, трифлат, фторцирконат, фтортитанат, фосфовольфрамат и т.п., включая их смеси и комбинации. Кроме того, согласно настоящему изобретению можно применять также другие ионные или неионные соединения, которые служат в качестве источников для таких электроноакцепторных анионов. Предусмотрено, что в некоторых аспектах настоящего изобретения электроноакцепторный анион может представлять собой или может содержать фторид, хлорид, бромид, фосфат, трифлат, бисульфат или сульфат и т.п., или их комбинацию. В других аспектах электроноакцепторный анион может содержать сульфат, бисульфат, фторид, хлорид, бромид, йодид, фторсульфат, фторборат, фосфат, фторфосфат, трифторацетат, трифлат, фторцирконат, фтортитанат и т.п., или любую их комбинацию.

[00041] Так, например, подложка–активатор (например, химически обработанный твердый оксид), используемая в каталитических композициях, может представлять собой или может содержать фторированный оксид алюминия, хлорированный оксид алюминия, бромированный оксид алюминия, сульфатированный оксид алюминия, фторированный оксид кремния–алюминия, хлорированный оксид кремния–алюминия, бромированный оксид кремния–алюминия, сульфатированный оксид кремния–алюминия, фторированный оксид кремния–циркония, хлорированный оксид кремния–циркония, бромированный оксид кремния–циркония, сульфатированный оксид кремния–циркония, фторированный оксид кремния–титана, фторированный оксид алюминия с покрытием из диоксида кремния, сульфатированный оксид алюминия с покрытием из диоксида кремния, фосфатированный оксид алюминия с покрытием из диоксида кремния и т.п. или их комбинации. В одном аспекте подложка–активатор может представлять собой или может содержать фторированный оксид алюминия, сульфатированный оксид алюминия, фторированный оксид кремния–алюминия, сульфатированный оксид кремния–алюминия, фторированный оксид алюминия с покрытием из диоксида кремния, сульфатированный оксид алюминия с покрытием из диоксида кремния, фосфатированный оксид алюминия с покрытием из диоксида кремния и т.п. или любую их комбинацию. В другом аспекте подложка–активатор содержит фторированный оксид алюминия; альтернативно, содержит хлорированный оксид алюминия; альтернативно, содержит сульфатированный оксид алюминия; альтернативно, содержит фторированный оксид кремния–алюминия; альтернативно, содержит сульфатированный оксид кремния–алюминия; альтернативно, содержит фторированный оксид кремния–циркония; альтернативно, содержит хлорированный оксид кремния–циркония; или альтернативно, содержит фторированный оксид алюминия с покрытием из диоксида кремния.

[00042] Если электроноакцепторный компонент содержит соль электроноакцепторного аниона, то противоион или катион указанной соли может быть выбран из любого катиона, который обеспечивает возможность обратного превращения или разложения указанной соли до кислоты в процессе прокаливания. Факторы, которые обусловливают пригодность конкретной соли для использования в качестве источника электроноакцепторного аниона, включают, но не ограничиваются ими, растворимость соли в требуемом растворителе, отсутствие нежелательной реакционноспособности катиона, эффект образования ионных пар между катионом и анионом, гигроскопические свойства, придаваемые соли катионом, и т.п., а также термическая стабильность аниона. Примеры подходящих катионов в соли электроноакцепторного аниона включают, но не ограничиваются ими, аммоний, триалкиламмоний, тетраалкиламмоний, тетраалкилфосфоний, H+, [H(OEt2)2]+ и т.п.

[00043] Кроме того, можно применять комбинации одного или более различных электроноакцепторных анионов в различных пропорциях для регулирования определенной кислотности подложки–активатора до требуемого уровня. Комбинации электроноакцепторных компонентов можно приводить в контакт с оксидным материалом одновременно или по отдельности и в любом порядке, который обеспечивает требуемую кислотность химически обработанного твердого оксида. Например, в одном аспекте настоящего изобретения используют два или более соединений–источников электроноакцепторного аниона на двух или более отдельных стадиях приведения в контакт.

[00044] Так, один пример такого процесса, посредством которого получают химически обработанный твердый оксид, описан далее: выбранный твердый оксид или комбинацию твердых оксидов приводят в контакт с первым соединением–источником электроноакцепторного аниона с получением первой смеси; полученную первую смесь прокаливают, а затем приводят в контакт со вторым соединением–источником электроноакцепторного аниона с получением второй смеси; затем вторую смесь прокаливают с получением обработанного твердого оксида. В таком способе первое и второе соединения–источники электроноакцепторных анионов могут быть одинаковыми или различными соединениями.

[00045] В соответствии с другим аспектом настоящего изобретения, химически обработанный твердый оксид содержит твердый неорганический оксидный материал, смешанный оксидный материал или комбинацию неорганических оксидных материалов, которую подвергают химической обработке электроноакцепторным компонентом и необязательно обрабатывают источником металла, включая соли металлов, ионы металлов или другие металлосодержащие соединения. Неограничивающие примеры металла или иона металла включают цинк, никель, ванадий, титан, серебро, медь, галлий, олово, вольфрам, молибден, цирконий и т.п. или их комбинации. Примеры химически обработанных твердых оксидов, которые содержат металл или ион металла, включают, но не ограничиваются ими, оксид алюминия, пропитанный хлорированным цинком, оксид алюминия, пропитанный фторированный диоксидом титана, оксид алюминия, пропитанный фторированным цинком, оксид кремния–алюминия, пропитанный хлорированным цинком, оксид кремния–алюминия, пропитанный фторированным цинком, оксид алюминия, пропитанный сульфатированным цинком, хлорированный алюминат цинка, фторированный алюминат цинка, сульфатированный алюминат цинка, оксид алюминия с покрытием из диоксида кремния, обработанный гексафтортитановой кислотой, оксид алюминия с покрытием из диоксида кремния, обработанный цинком, а затем фторированный, и т.п., или любую их комбинацию.

[00046] Можно применять любой способ пропитки твердого оксидного материала металлом. Способ, посредством которого оксид приводят в контакт с источником металла, обычно солью или металлосодержащим соединением, может включать, но не ограничивается этим, образование геля, совместное образование геля, пропитывание одного соединения другим и т.п. При необходимости металлосодержащее соединение добавляют к твердому оксиду в форме раствора или пропитывают им твердый оксид, а затем превращают в металл на подложке в процессе прокаливания. Соответственно, твердый неорганический оксид может дополнительно содержать металл, выбранный из цинка, титана, никеля, ванадия, серебра, меди, галлия, олова, вольфрама, молибдена и т.п., или комбинации указанных металлов. Например, цинк часто используют для пропитки твердого оксида, поскольку он может обеспечивать улучшенную каталитическую активность при низких затратах.

[00047] Твердый оксид можно обрабатывать солями металлов или металлосодержащими соединениями до, после или одновременно с обработкой твердого оксида электроноакцепторным анионом. После осуществления любого способа приведения в контакт, приведенную в контакт смесь твердого соединения, электроноакцепторного аниона и иона металла обычно подвергают прокаливанию. Альтернативно, твердый оксидный материал, источник электроноакцепторного аниона и соль металла или металлосодержащее соединение приводят в контакт и прокаливают одновременно.

[00048] Для получения химически обработанного твердого оксида, подходящего согласно настоящему изобретению, используют различные способы. Химически обработанный твердый оксид может содержать продукт приведения в контакт одного или более твердых оксидов с одним или более источниками электроноакцепторных анионов. Не обязательно, чтобы твердый оксид был прокален до приведения в контакт с источником электроноакцепторного аниона. Продукт приведения в контакт обычно прокаливают либо во время, либо после приведения в контакт твердого оксида с источником электроноакцепторного аниона. Твердый оксид может быть прокаленным или непрокаленным. Описаны различные способы получения твердых оксидных подложек–активаторов, которые можно применять согласно настоящему изобретению. Например, такие способы описаны в патентах США № 6107230; 6165929; 6294494; 6300271; 6316553; 6355594; 6376415; 6388017; 6391816; 6395666; 6524987; 6548441; 6548442; 6576583; 6613712; 6632894; 6667274; и 6750302; описание которых полностью включено в настоящее изобретение посредством ссылки.

[00049] В соответствии с одним аспектом настоящего изобретения, твердый оксидный материал подвергают химической обработке посредством его приведения в контакт с электроноакцепторным компонентом, обычно с источником электроноакцепторного аниона. Затем твердый оксидный материал необязательно подвергают химической обработке ионом металла, а затем прокаливают с получением металлосодержащего или пропитанного металлом химически обработанного твердого оксида. В соответствии с другим аспектом настоящего изобретения, твердый оксидный материал и источник электроноакцепторного аниона приводят в контакт и прокаливают одновременно.

[00050] Способ, посредством которого оксид приводят в контакт с электроноакцепторным компонентом, обычно солью или кислотой электроноакцепторного аниона, может включать, но не ограничивается этим, образование геля, совместное образование геля, пропитка одного соединения другим и т.п. Таким образом, после осуществления любого способа приведения в контакт приведенную в контакт смесь твердого оксида, электроноакцепторного аниона и необязательного иона металла подвергают прокаливанию.

[00051] Таким образом, твердую оксидную подложку–активатор (т.е. химически обработанный твердый оксид) можно получать способом, включающим:

1) приведение твердого оксида (или твердых оксидов) в контакт с соединением–источником (или соединениями–источниками) электроноакцепторного аниона с получением первой смеси; и

2) прокаливание первой смеси с получением твердой оксидной подложки–активатора.

[00052] В соответствии с другим аспектом настоящего изобретения, твердую оксидную подложку–активатор (химически обработанный твердый оксид) получают способом, включающим:

1) приведение твердого оксида (или твердых оксидов) в контакт с первым соединением–источником электроноакцепторного аниона с получением первой смеси;

2) прокаливание первой смеси с получением прокаленной первой смеси;

3) приведение прокаленной первой смеси в контакт со вторым соединением–источником электроноакцепторного аниона с получением второй смеси; и

4) прокаливание второй смеси с получением твердой оксидной подложки–активатора.

[00053] В соответствии с другим аспектом настоящего изобретения, химически обработанный твердый оксид получают или формируют посредством приведения в контакт твердого оксида с соединением–источником электроноакцепторного аниона, при этом твердое оксидное соединение прокаливают до, во время или после приведения в контакт с источником электроноакцепторного аниона, и при этом по существу отсутствуют алюмоксаны, борорганические или органоборатные соединения, а также ионизирующие ионные соединения.

[00054] Прокаливание обработанного твердого оксида обычно проводят в атмосфере окружающей среды, обычно в сухой атмосфере окружающей среды при температуре от примерно 200 °С до примерно 900 °С, и в течение от примерно 1 минуты до примерно 100 часов. Прокаливание можно проводить при температуре от примерно 300 °С до примерно 800 °С, или альтернативно при температуре от примерно 400 °С до примерно 700 °С. Прокаливание можно проводить в течение от примерно 30 минут до примерно 50 часов, или от примерно 1 часа до примерно 15 часов. Так, например, прокаливание можно проводить в течение от примерно 1 часа до примерно 10 часов при температуре от примерно 350 °С до примерно 550 °С. Во время прокаливания можно применять любую подходящую атмосферу окружающей среды. Обычно прокаливание проводят в окислительной атмосфере, такой как воздух. Альтернативно, можно применять инертную атмосферу, такую как азот или аргон, или восстановительную атмосферу, такую как водород или монооксид углерода.

[00055] В соответствии с одним аспектом настоящего изобретения, твердый оксидный материал обрабатывают источником галогенид–иона, сульфат–иона или комбинации анионов, необязательно обрабатывают ионом металла, а затем прокаливают с получением химически обработанного твердого оксида в форме частиц твердого вещества. Например, твердый оксидный материал можно обрабатывать источником сульфата (называемого «сульфатирующим агентом»), источником хлорид–иона (называемого «хлорирующим агентом»), источником фторид–иона (называемого «фторирующим агентом») или их комбинацией, и прокаливают с получением твердого оксидного активатора. Подходящие кислотные подложки–активаторы включают, но не ограничиваются ими, бромированный оксид алюминия, хлорированный оксид алюминия, фторированный оксид алюминия, сульфатированный оксид алюминия, бромированный оксид кремния–алюминия, хлорированный оксид кремния–алюминия, фторированный оксид кремния–алюминия, сульфатированный оксид кремния–алюминия, бромированный оксид кремния–алюминия, хлорированный оксид кремния–циркония, фторированный оксид кремния–циркония, сульфатированный оксид кремния–циркония, фторированный оксид кремния–титана, оксид алюминия, обработанный гексафтортитановой кислотой, оксид кремния с покрытием из диоксида кремния, обработанный гексафтортитановой кислотой, оксид кремния–алюминия, обработанный гексафторциркониевой кислотой, оксид кремния–алюминия, обработанный трифторуксусной кислотой, фторированный оксид бора–алюминия, диоксид кремния, обработанный тетрафторборной кислотой, оксид алюминия, обработанный тетрафторборной кислотой, оксид алюминия, обработанный гексафторфосфорной кислотой, сшитую глину, такую как сшитый монтмориллонит, необязательно обработанный фторидом, хлоридом или сульфатом; фосфатированный оксид алюминия или другие алюмофосфаты, необязательно обработанные сульфатом, фторидом или хлоридом; или любую комбинацию вышеуказанных соединений. Кроме того, любая из указанных подложек–активаторов может быть необязательно обработана ионом металла.

[00056] Химически обработанный твердый оксид может содержать фторированный твердый оксид в форме частиц твердого вещества. Фторированный твердый оксид можно получать посредством приведения в контакт твердого оксида с фторирующим агентом. Фторид–ион можно добавлять к оксиду посредством получения суспензии оксида в подходящем растворителе, таком как спирт или вода, включая, но не ограничиваясь ими, спирты из одного–трех атомов углерода, благодаря их летучести и низкому поверхностному натяжению. Примеры подходящих фторирующих агентов включают, но не ограничиваются ими, фтористоводородную кислоту (HF), фторид аммония (NH4F), бифторид аммония (NH4HF2), тетрафторборат аммония (NH4BF4), силикофторид (гексафторсиликат) аммония ((NH4)2SiF6), гексафторфосфат аммония (NH4PF6), гексафтортитановую кислоту (H2TiF6), аммоний–гексафтортитановую кислоту ((NH4)2TiF6), гексафторциркониевую кислоту (H2ZrF6), AlF3, NH4AlF4, их аналоги и их комбинации. Также можно применять трифлатную кислоту и трифлат аммония. Например, в качестве фторирующего агента можно применять бифторид аммония (NH4HF2) благодаря простоте его применения и доступности.

[00057] При необходимости твердый оксид на стадии прокаливания обрабатывают фторирующим агентом. Можно применять любой фторирующий агент, который может быть приведен в тесный контакт с твердым оксидом на стадии прокаливания. Например, помимо фторирующих агентов, описанных выше, можно применять летучие органические фторирующие агенты. Примеры летучих органических фторирующих агентов, подходящих для данного аспекта настоящего изобретения, включают, но не ограничиваются ими, фреоны, перфторгексан, перфторбензол, фторметан, трифторэтанол и т.п., а также их комбинации. Температура прокаливания обычно должна быть достаточно высокой для разложения соединения и высвобождения фторида. При фторировании во время прокаливания вместе с твердым оксидом также можно применять газообразный фтороводород (HF) или сам фтор (F2). Также можно применять тетрафторид кремния (SiF4) и соединения, содержащие тетрафторборат (BF4). Один традиционный способ приведения в контакт твердого оксида с фторирующим агентом заключается в испарении фторирующего агента в газообразный поток, используемый для псевдоожижения твердого оксида в процессе прокаливания.

[00058] Таким же образом, в другом аспекте настоящего изобретения химически обработанный твердый оксид содержит хлорированный твердый оксид в форме частиц твердого вещества. Хлорированный твердый оксид получают посредством приведения в контакт твердого оксида с хлорирующим агентом. Хлорид–ион можно добавлять к оксиду посредством получения суспензии оксида в подходящем растворителе. Твердый оксид можно обрабатывать хлорирующим агентом на стадии прокаливания. Можно применять любой хлорирующий агент, который может служить в качестве источника хлорида и который можно приводить в тесный контакт с оксидом на стадии прокаливания, такой как SiCl4, SiMe2Cl2, TiCl4, BCl3 и т.п., включая их смеси. Можно применять летучие органические хлорирующие агенты. Примеры подходящих летучих органических хлорирующих агентов включают, но не ограничиваются ими, некоторые фреоны, перхлорбензол, хлорметан, дихлорметан, хлороформ, тетрахлорид углерода, трихлорэтанол и т.п., или любые их комбинации. Во время прокаливания вместе с твердым оксидом также можно применять газообразный хлороводород или сам хлор. Один стандартный способ приведения в контакт оксида с хлорирующим агентом заключается в испарении хлорирующего агента в газообразный поток, используемый для псевдоожижения твердого оксида в процессе прокаливания.

[00059] Количество фторид– или хлорид–иона, присутствующего до прокаливания твердого оксида, обычно составляет от примерно 1 до примерно 50% по массе, при этом процент по массе выражен относительно массы твердого оксида, например, оксида кремния–алюминия, до прокаливания. В соответствии с другим аспектом настоящего изобретения, количество фторид– или хлорид–иона, присутствующего до прокаливания твердого оксида, составляет от примерно 1 до примерно 25% по массе, и в соответствии с другим аспектом настоящего изобретения, – от примерно 2 до примерно 20% по массе. В соответствии с другим аспектом настоящего изобретения, количество фторид– или хлорид–иона, присутствующего до прокаливания твердого оксида, составляет от примерно 4 до примерно 10% по массе. После пропитки галогенидом, галогенированный оксид можно сушить любым подходящим способом, включая, но не ограничиваясь ими, фильтрацию с отсосом с последующим выпариванием, сушку под вакуумом, распылительную сушку и т.п., однако также можно сразу начинать стадию прокаливания, без сушки пропитанного твердого оксида.

[00060] Оксид кремния–алюминия, используемый для получения обработанного оксида кремния–алюминия, обычно имеет объем пор более примерно 0,5 см3/г. В соответствии с одним аспектом настоящего изобретения, объем пор составляет более примерно 0,8 см3/г, и в соответствии с другим аспектом настоящего изобретения, – более примерно 1,0 см3/г. Кроме того, оксид кремния–алюминия обычно имеет площадь поверхности более примерно 100 м2/г. В соответствии с другим аспектом настоящего изобретения, площадь поверхности составляет более примерно 250 м2/г. В другом аспекте площадь поверхности составляет более примерно 350 м2/г.

[00061] Оксид кремния–алюминия, подходящий для применения согласно настоящему изобретению, обычно имеет содержание оксида алюминия от примерно 5 до примерно 95% по массе. В соответствии с одним аспектом настоящего изобретения, содержание оксида алюминия в оксиде кремния–алюминия составляет от примерно 5 до примерно 50% или от примерно 8% до примерно 30% оксида алюминия по массе. В другом аспекте можно применять соединения оксида кремния–алюминия с высоким содержанием оксида алюминия, при этом содержание алюминия в таких соединениях оксида кремния–алюминия обычно составляет от примерно 60% до примерно 90% или от примерно 65% до примерно 80% оксида алюминия по массе. В соответствии с другим аспектом настоящего изобретения, компонент твердого оксида содержит оксид алюминия без диоксида кремния, и в соответствии с другим аспектом настоящего изобретения, компонент твердого оксида содержит диоксид кремния без оксида алюминия.

[00062] Сульфатированный твердый оксид содержит сульфат и компонент твердого оксида, такой как оксид алюминия или оксид кремния–алюминия, в форме частиц твердого вещества. Необязательно, сульфатированный оксид дополнительно обработан ионом металла, так что такой прокаленный сульфатированный оксид содержит металл. В соответствии с одним аспектом настоящего изобретения, сульфатированный твердый оксид содержит сульфат и оксид алюминия. В некоторых случаях сульфатированный оксид алюминия получают способом, в котором оксид алюминия обрабатывают источником сульфата, например, серной кислотой или сульфатной солью, такой как сульфат аммония. Указанный способ обычно осуществляют посредством получения суспензии оксида алюминия в подходящем растворителе, таком как спирт или вода, в который может быть добавлена требуемая концентрация сульфатирующего агента. Подходящие органические растворители включают, но не ограничиваются ими, спирты из одного–трех атомов углерода, благодаря их летучести и низкому поверхностному натяжению.

[00063] В соответствии с одним аспектом настоящего изобретения, количество сульфат–иона, присутствующего до прокаливания, составляет от примерно 0,5 до примерно 100 частей по массе сульфат–иона на примерно 100 частей по массе твердого оксида. В соответствии с другим аспектом настоящего изобретения количество сульфат–иона, присутствующего до прокаливания, составляет от примерно 1 до примерно 50 частей по массе сульфат–иона на примерно 100 частей по массе твердого оксида, и в соответствии с другим аспектом настоящего изобретения, – от примерно 5 до примерно 30 частей по массе сульфат–иона дна примерно 100 частей по массе твердого оксида. Указанные массовые соотношения выражены по массе твердого оксида до прокаливания. После пропитки сульфатом, сульфатированный оксид можно сушить любым подходящим способом, включая, но не ограничиваясь ими, фильтрацию с отсосом с последующим выпариванием, сушку под вакуумом, распылительную сушку и т.п., однако также можно сразу начинать стадию прокаливания.

[00064] В соответствии с другим аспектом настоящего изобретения, подложка–активатор, используемая для получения каталитических композиций согласно настоящему изобретению, содержит пригодную для ионного обмена подложку–активатор, включая, но не ограничиваясь ими, силикатные и алюмосиликатные соединения или минералы со слоистой или неслоистой структурами, а также их комбинации. В другом аспекте настоящего изобретения в качестве подложек–активаторов используют пригодные для ионного обмена слоистые алюмосиликаты, такие как сшитые глины. Если кислотная подложка–активатор содержит пригодную для ионного обмена подложку–активатор, она может быть необязательно обработана по меньшей мере одним электроноакцепторным анионом, описанным в настоящем изобретении, однако обычно пригодную для ионного обмена подложку–активатор не обрабатывают электроноакцепторным анионом.

[00065] В соответствии с другим аспектом настоящего изобретения, подложка–активатор согласно настоящему изобретению содержит глинистые минералы, имеющие способные к обмену катионы и слои, способные к набуханию. Обычные подложки–активаторы на основе глинистых минералов включают, но не ограничиваются ими, пригодные для ионного обмена слоистые алюмосиликаты, такие как сшитые глины. Несмотря на то, что употребляется термин «подложка», его значение не следует понимать как инертный компонент каталитической композиции, а следует рассматривать как активную часть каталитической композиции, поскольку она находится в непосредственной связи с солевым комплексом переходного металла.

[00066] В соответствии с другим аспектом настоящего изобретения, глинистые материалы согласно настоящему изобретению включают материалы в их природном состоянии и в состоянии после обработки различными ионами посредством смачивания, ионного обмена или сшивания. Обычно подложка–активатор на основе глинистого материала согласно настоящему изобретению содержит глины, которые подвержены ионному обмену с более крупными катионами, включая многоядерные катионы комплексов металлов с большим зарядом. Однако подложки–активаторы на основе глинистых материалов согласно настоящему изобретению также могут содержать глины, подверженные ионному обмену с простыми солями, включая, но не ограничиваясь ими, соли Al(III), Fe(II), Fe(III) и Zn(II) с лигандами, такими как галогенид, ацетат, сульфат, нитрат или нитрит.

[00067] В соответствии с другим аспектом настоящего изобретения, подложка–активатор содержит сшитую глину. Термин «сшитая глина» использован для описания глинистых материалов, подверженных ионному обмену с крупными, обычно многоядерными катионами комплексов металлов с большим зарядом. Примеры таких ионов включают, но не ограничиваются ими, ионы Кеггина, которые могут иметь такие заряды, как 7+, различные полиоксометаллаты и другие крупные ионы. Таким образом, термин «сшивание» относится к простой реакции обмена, в которой способные к обмену катионы глинистого материала заменяются на крупные ионы с большим зарядом, такие как ионы Кеггина. Затем такие полимерные катионы иммобилизуются внутри межслойного пространства глины и при прокаливании превращаются в «сшивки» из оксида металла, эффективно поддерживающие слои глины в форме столбчатых структур. Таким образом, после высушивания и прокаливания глины для получения поддерживающих сшивок между слоями глины, сохраняется набухшая структура кристаллической решетки, а пористость увеличивается. Полученные поры могут варьироваться по форме и размеру в зависимости от используемого сшивающего материала и исходной глины. Примеры сшивания и сшитых глин представлены в следующих публикациях: T.J. Pinnavaia, Science 220 (4595), 365–371 (1983); J.M. Thomas, Intercalation Chemistry, (S. Whittington и A. Jacobson, ред.) гл. 3, сс. 55–99, Academic Press, Inc., (1972); патенты США № 4452910; 5376611; и 4060480; описание которых полностью включено в настоящее изобретение посредством ссылки.

[00068] В процессе сшивания используют глинистые минералы, имеющие способные к обмену катионы и слои, способные к набуханию. Можно применять любую сшитую глину, которая может улучшать полимеризацию олефинов в каталитической композиции согласно настоящему изобретению. Таким образом, подходящие глинистые минералы для сшивания включают, но не ограничиваются ими, аллофаны; смектиты, как диоктаэдрические (Al), так и триоктаэдрические (Mg), и их производные, такие как монтмориллониты (бентониты), нонтрониты, гекториты или лапониты; галлуазиты; вермикулиты; слюды; фтористые слюды; хлориты; глины с чередующимся расположением слоев; волокнистые глины, включая, но не ограничиваясь ими, сепиолиты, аттапульгиты и палыгорскит; серпентиновую глину; иллит; лапонит; сапонит; и любые их комбинации. В одном аспекте подложка–активатор на основе сшитой глины содержит бентонит или монтмориллонит. Принципиальным компонентом бентонита является монтмориллонит.

[00069] Сшитая глина при необходимости может быть предварительно обработана. Например, сшитый бентонит подвергают предварительной обработке посредством высушивания при температуре примерно 300 °С в инертной атмосфере, обычно в сухом азоте, в течение примерно 3 часов, перед его подачей в реактор полимеризации. Несмотря на то, что в настоящем изобретении описана иллюстративная предварительная обработка, следует понимать, что предварительное нагревание можно проводить при различных других температурах и в течение различных других интервалов времени, включая любые комбинации температуры и интервалов времени, и все они входят в объем настоящего изобретения.

[00070] Подложку–активатор, используемую для получения каталитических композиций согласно настоящему изобретению, можно комбинировать с другими неорганическими материалами подложки, включая, но не ограничиваясь ими, цеолиты, неорганические оксиды, фосфатированные неорганические оксиды и т.п. В одном аспекте типичные используемые материалы подложки включают, но не ограничиваются ими, диоксид кремния, оксид кремния–алюминия, оксид алюминия, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид тория, алюмофосфат, фосфат алюминия, оксид кремния–титана, совместно осажденный диоксид кремния/диоксид титана, их смеси или любые их комбинации. В одном аспекте подложка–активатор содержит подложку–активатор на основе сульфатированного твердого оксида (SSA), содержащую муллит, SSA–муллит. Муллит (также известный как порцеланит) представляет собой силикатный минерал, возникший позже глины, который имеет общую химическую формулу (Al2+2xSi2–2xO10–x), где x=0,25 соответствует форме муллита, называемой муллитом 3:2 (химическая формула Al2O32SiO2); и x=0,4 соответствует форме муллита, называемой муллитом 2:1 (химическая формула 2Al2O3 SiO2). Муллит представляет собой твердорастворную фазу оксида алюминия и диоксида кремния и является единственной стабильной переходной фазой указанного материала при атмосферном давлении. Диаграмма рентгеновской дифракции муллита показывает, что указанный материал содержит цепи искаженных октаэдров Al–O с общими ребрами, которые расположены по углам и в центре каждой элементарной ячейки параллельно оси c. Указанные цепи сшиты тетраэдрами с общим углом Si–A и Al–O.

[00071] Способ получения таких подложек–активаторов может включать осаждение, совместное осаждение, пропитку, образование геля, образование геля с порами, прокаливание (при температуре до 900 °С), распылительную сушку, мгновенную сушку, ротационную сушку и прокаливание, помол, просеивание и подобные операции.

[00072] В одном аспекте ЭПНД необязательно содержит алкилметалл или алкилметаллоид, который может действовать как сокатализатор. Обычно алкилметаллическое соединение, которое можно применять в каталитической системе согласно настоящему изобретению, может представлять собой любое гетеролептическое или гомолептическое алкилметаллическое соединение. В одном аспекте алкилметалл может содержать, состоять по существу или состоять из безгалогенного алкилметалла, галогенида алкилметалла или любой их комбинации; альтернативно, из безгалогенного алкилметалла; или альтернативно, из галогенида алкилметалла.

[00073] В одном аспекте металл в алкилметалле может содержать, состоять по существу или состоять из металла 1, 2, 11, 12, 13 или 14 группы; или альтернативно, из металла 13 или 14 группы; или альтернативно, из металла 13 группы. В некоторых аспектах металл в алкилметалле (в безгалогенном алкилметалле или в галогениде алкилметалла) может представлять собой литий, натрий, калий, рубидий, цезий, бериллий, магний, кальций, стронций, барий, цинк, кадмий, бор, алюминий или олово; альтернативно, литий, натрий, калий, магний, кальций, цинк, бор, алюминий или олово; альтернативно, литий, натрий или калий; альтернативно, магний, кальций; альтернативно, литий; альтернативно, натрий; альтернативно, калий; альтернативно, магний; альтернативно, кальций; альтернативно, цинк; альтернативно, бор; альтернативно, алюминий; или альтернативно, олово. В некоторых аспектах алкилметалл (безгалогенный алкилметалл или галогенид алкилметалла) может содержать, состоять по существу или состоять из алкиллития, алкилнатрия, алкилмагния, алкилбора, алкилцинка или алкилалюминия. В некоторых аспектах алкилметалл (безгалогеный алкилметалл или галогенид алкилметалла) может содержать, состоять по существу или состоять из алкилалюминия.

[00074] В одном аспекте алкилалюминий может представлять собой триалкилалюминий, галогенид алкилалюминия, алкоксид алкилалюминия, алюмоксан или любую их комбинацию. В некоторых аспектах алкилалюминий может представлять собой триалкилалюминий, галогенид алкилалюминия, алюмоксан или любую их комбинацию; или альтернативно, триалкилалюминий, алюмоксан или любую их комбинацию. В других аспектах алкилалюминий может представлять собой триалкилалюминий; альтернативно, галогенид алкилалюминия; альтернативно, алкоксид алкилалюминия; или альтернативно, алюмоксан.

[00075] В неограничивающем аспекте алюмоксан может иметь повторяющееся звено, характеризующееся формулой I:

где R’ представляет собой линейную или разветвленную алкильную группу. Алкильные группы для алкилметаллов независимо описаны в настоящем изобретении и могут быть использованы без ограничения для дополнительного описания алюмоксанов, имеющих формулу I. Как правило, n в формуле I равен больше 1; или альтернативно, больше 2. В одном аспекте n может составлять от 2 до 15; или альтернативно, может составлять от 3 до 10.

[00076] В одном аспекте каждый галогенид любого галогенида алкилметалла, описанного в настоящем изобретении, независимо может представлять собой фторид, хлорид, бромид или йодид; альтернативно, хлорид, бромид или йодид. В одном аспекте каждый галогенид любого галогенида алкилметалла, описанного в настоящем изобретении, может представлять собой фторид; альтернативно, хлорид; альтернативно, бромид; или альтернативно, йодид.

[00077] В одном аспекте алкильная группа любого алкилметалла, описанного в настоящем изобретении (безгалогенного алкилметалла или галогенида алкилметалла) независимо может представлять собой C1 – C20 алкильную группу; альтернативно, C1 – C10 алкильную группу; или альтернативно, C1 – C6 алкильную группу. В одном аспекте каждая алкильная группа(ы–) независимо может представлять собой метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу или октильную группу; альтернативно, метильную группу, этильную группу, бутильную группу, гексильную группу или октильную группу. В некоторых аспектах каждая алкильная группа независимо может представлять собой метильную группу, этильную группу, н–пропильную группу, н–бутильную группу, изо–бутильную группу, н–бутильную группу или н–октильную группу; альтернативно, метильную группу, этильную группу, н–бутильную группу или изо–бутильную группу; альтернативно, метильную группу; альтернативно, этильную группу; альтернативно, н–пропильную группу; альтернативно, н–бутильную группу; альтернативно, изо–бутильную группу; альтернативно, н–гексильную группу; или альтернативно, н–октильную группу.

[00078] В одном аспекте алкоксидная группа любого алкоксида металла, описанного в настоящем изобретении, независимо может представлять собой C1 – C20 алкокси–группу; альтернативно, C1 – C10 алкокси–группу; или альтернативно, C1 – C6 алкокси–группу. В одном аспекте алкоксидная группа любого алкоксида металла, описанного в настоящем изобретении, независимо может представлять собой метокси–группу, этокси–группу, пропокси–группу, бутокси–группу, пентокси–группу, гексокси–группу, гептокси–группу или октокси–группу; альтернативно, метокси–группу, этокси–группу, бутокси–группу, гексокси–группу или октокси–группу. В некоторых аспектах каждая алкоксидная группа любого алкоксида металла, описанного в настоящем изобретении, независимо может представлять собой метокси–группу, этокси–группу, н–пропокси–группу, н–бутокси–группу, изо–бутокси–группу, н–гексокси–группу или н–октокси–группу; альтернативно, метокси–группу, этокси–группу, н–бутокси–группу или изо–бутокси–группу; альтернативно, метокси–группу; альтернативно, этокси–группу; альтернативно, н–пропокси–группу; альтернативно, н–бутокси–группу; альтернативно, изо–бутокси–группу; альтернативно, н–гексокси–группу; или альтернативно, н–октокси–группу.

[00079] В неограничивающем аспекте подходящие алкилметаллы могут включать метиллитий, н–бутиллитий, втор–бутиллитий, трет–бутиллитий, диэтилмагний, ди–н–бутилмагний, этилмагнийхлорид, н–бутилмагнийхлорид и диэтилцинк.

[00080] В неограничивающем аспекте подходящие триалкилалюминиевые соединения могут включать триметилалюминий, триэтилалюминий, трипропилалюминий, трибутилалюминий, тригексилалюминий, триоктилалюминий или их смеси. В некоторых неограничивающих аспектах триалкилалюминиевые соединения могут включать триметилалюминий, триэтилалюминий, трипропилалюминий, три–н–бутилалюминий, три–изобутилалюминий (TIBA), тригексилалюминий, три–н–октилалюминий или их смеси; альтернативно, триэтилалюминий, три–н–бутилалюминий, три–изобутилалюминий, тригексилалюминий, три–н–октилалюминий или их смеси; альтернативно, триэтилалюминий, три–н–бутилалюминий, тригексилалюминий, три–н–октилалюминий или их смеси. В других неограничивающих аспектах подходящие триалкилалюминиевые соединения могут включать триметилалюминий; альтернативно, триэтилалюминий; альтернативно, трипропилалюминий; альтернативно, три–н–бутилалюминий; альтернативно, три–изобутилалюминий; альтернативно, тригексилалюминий; или альтернативно, три–н–октилалюминий.

[00081] В неограничивающем аспекте подходящие галогениды алкилалюминия могут включать диэтилалюминийхлорид, диэтилалюминийбромид, этилалюминийдихлорид, этилалюминийсесквихлорид и их смеси. В некоторых неограничивающих аспектах подходящие галогениды алкилалюминия могут включать диэтилалюминийхлорид, этилалюминийдихлорид, этилалюминийсесквихлорид и их смеси. В других неограничивающих аспектах подходящие галогениды алкилалюминия могут включать диэтилалюминийхлорид; альтернативно, диэтилалюминийбромид; альтернативно, этилалюминийдихлорид; или альтернативно, этилалюминийсесквихлорид.

[00082] В неограничивающем аспекте подходящие алюмоксаны могут включать метилалюмоксан (MAO), этилалюмоксан, модифицированный метилалюмоксан (MMAO), н–пропилалюмоксан, изо–пропилалюмоксан, н–бутилалюмоксан, втор–бутилалюмоксан, изо–бутилалюмоксан, трет–бутилалюмоксан, 1–пентилалюмоксан, 2–пентилалюмоксан, 3–пентилалюмоксан, изо–пентилалюмоксан, неопентилалюмоксан или их смеси; в некоторых неограничивающих аспектах подходящие алюмоксаны могут включать метилалюмоксан (MAO), модифицированный метилалюмоксан (MMAO), изобутилалюмоксан, трет–бутилалюмоксан или их смеси. В других неограничивающих аспектах подходящие алюмоксаны могут включать метилалюмоксан (MAO); альтернативно, этилалюмоксан; альтернативно, модифицированный метилалюмоксан (MMAO); альтернативно, н–пропилалюмоксан; альтернативно, изо–пропилалюмоксан; альтернативно, н–бутилалюмоксан; альтернативно, втор–бутилалюмоксан; альтернативно, изо–бутилалюмоксан; альтернативно, трет–бутилалюмоксан; альтернативно, 1–пентилалюмоксан; альтернативно, 2–пентилалюмоксан; альтернативно, 3–пентилалюмоксан; альтернативно, изо–пентилалюмоксан; или альтернативно, неопентилалюмоксан.

[00083] В одном аспекте алкилметалл содержит борорганическое соединение или органоборатное соединение. Борорганические или органоборатные соединения включают нейтральные соединения бора, боратные соли и т.п. или их комбинации. Например, предусмотрены борфторорганические соединения и фторорганоборатные соединения.

[00084] В соответствии с настоящим описание можно применять любое борфторорганическое или фторорганоборатное соединение. Примеры фторорганоборнатных соединений, которые можно применять согласно настоящему изобретению, включают, но не ограничиваются ими, фторированные арилбораты, такие как N,N–диметиланилиния тетракис(пентафторфенил)борат, трифенилкарбения тетракис(пентафторфенил)борат, лития тетракис(пентафторфенил)борат, N,N–диметиланилиния тетракис[3,5–бис(трифторметил)фенил]борат, трифенилкарбения тетракис[3,5–бис(трифторметил)фенил]борат и т.п. или их смеси. Примеры борфторорганических соединений, которые можно применять согласно настоящему изобретению, включают, но не ограничиваются ими, трис(пентафторфенил)бор, трис[3,5–бис(трифторметил)фенил]бор и т.п. или их смеси. Не ограничиваясь следующей теорией, приведенные примеры фторорганоборатных и борфторорганических соединений, а также родственные соединения предположительно образуют «слабо координирующие» анионы при объединении с металлорганическими соединениями, как описано в патенте США № 5919983, описание которого полностью включено в настоящее изобретение посредством ссылки. Авторами настоящей заявки также предусмотрено применение дибор– или бисбор–соединений или других бифункциональных соединений, содержащих два или более атомов бора в своей химической структуре, такие как описаны в публикации J. Am. Chem. Soc., 2005, 127, сс. 14756–14768, содержание которой полностью включено в настоящее изобретение посредством ссылки.

[00085] В одном аспекте каталитическая композиция содержит такие соединения, как представлены химическими структурами A и B с SSA в качестве подложки–активатора (например, SSA–муллит) с использованием три–изобутилалюминия (TIBA) в качестве сокатализатора.

[00086] Полимер такого типа, как описан в настоящем изобретении, может представлять собой мультимодальную смолу. В данном контексте «модальность» полимерной смолы относится к форме кривой ее молекулярно–массового распределения, т.е. к виду диаграммы массовой фракции полимера как функции от его молекулярной массы, которая может быть отображена, например, с помощью гельпроникающей хроматографии (ГПХ). Массовая фракция полимера относится к массовой фракции молекул данного размера. Полимер, имеющий кривую молекулярно–массового распределения, содержащую один пик, может быть упомянут как унимодальный полимер; полимер, имеющий кривую, содержащую два различных пика, может быть упомянут как бимодальный или бимодально–подобный полимер; полимер, имеющий кривую, содержащую три различных пика, может быть упомянут как тримодальный полимер и т.д. Полимеры, имеющие кривые молекулярно–массового распределения, содержащие более одного пика, могут быть в совокупности упомянуты как мультимодальные полимеры или смолы. Известно, что в некоторых случаях мультимодальный полимер может иметь один пик, по результатам, например, анализа ГПХ, однако фактически сам полимер является мультимодальным. В таких случаях наложение пиков может скрывать наличие других пиков и может подразумевать унимодальность, однако фактически мультимодальность является более точным представлением природы такого полимера.

[00087] В одном аспекте ЭПНД имеет характеристики бимодальной смолы. ГПХ полимера такого типа, как описан в настоящем изобретении (т.е. ЭПНД), может демонстрировать следующие признаки, поддающиеся идентификации: (i) пик, относящийся к более высокомолекулярному (ВММ) компоненту, и (ii) пик, относящийся к более низкомолекулярному (НММ) компоненту. Следует понимать, что НММ компонент соответствует совокупности полимера, которая на профиле ГПХ демонстрирует распределение молекулярных масс (например, Шульца–Флори, Гаусса) с центром вокруг некоторого максимального пикового значения или диапазона, имеющего меньшее числовое значение, чем ВММ компонент, который представляет собой другую совокупность полимера, также характеризующуюся распределением с максимальными пиковым значением или диапазоном. В одном аспекте диаграмма ГПХ полимера демонстрирует НММ компонент, который представляет собой базовую линию, отделенную от ВММ компонента. В альтернативном аспекте диаграмма ГПХ полимера демонстрирует НММ компонент, который не представляет собой базовую линию, отделенную от ВММ компонента. В таких аспектах диаграмму ГПХ можно подвергать деконволюции с использованием любой подходящей методики для извлечения независимых профилей ГПХ НММ и ВММ компонентов.

[00088] В одном аспекте ВММ компонент присутствует в процентной массовой доле относительно общей массы полимера, составляющей от примерно 5% до примерно 65%, альтернативно от примерно 5% до примерно 35%, или альтернативно от примерно 10% до примерно 20% на основании деконволюции каждого из бимодальных пиков на отдельные пики, а остальная часть полимера преимущественно представляет собой НММ компонент. Методики деконволюции пиков включают доступное в продаже программное обеспечение, такое как AUTOFIT PEAKS III DECONVOLUTION, входящее в состав программы PEAKFIT, поставляемой компанией Systat Software. Дополнительное описание указанной методики представлено, например, в статье Rydholm et al, Macromolecules, 2006, том 39, выпуск 23, страницы 7882–7880.

[00089] В одном или более аспектах полимер такого типа, как описан в настоящем изобретении (т.е. ЭПНД), характеризуется плотностью более примерно 0,930 г/мл, альтернативно более примерно 0,935 г/мл, альтернативно более примерно 0,940 г/мл, альтернативно от примерно 0,89 г/см3 до примерно 0,98 г/см3, альтернативно от примерно 0,915 г/см3 до примерно 0,975 г/см3, альтернативно от примерно 0,925 г/см3 до примерно 0,975 г/см3, альтернативно от примерно 0,931 г/см3 до примерно 0,975 г/см3, или альтернативно от примерно 0,931 г/см3 до примерно 0,950 г/см3, по результатам измерения в соответствии с ASTM D1505.

[00090] ЭПНД такого типа, как описан в настоящем изобретении, может характеризоваться средневесовой молекулярной массой (Mw) от примерно 30 кг/моль до примерно 350 кг/моль, альтернативно от примерно 50 кг/моль до примерно 200 кг/моль, альтернативно от примерно 60 кг/моль до примерно 175 кг/моль, или альтернативно от примерно 60 кг/моль до примерно 125 кг/моль. Средневесовую молекулярную массу можно рассчитать по уравнению 1:

где Ni представляет собой количество молекул с молекулярной массой Mi.

[00091] ЭПНД такого типа, как описан в настоящем изобретении, может характеризоваться среднечисловой молекулярной массой (Mn) от примерно 7 кг/моль до примерно 75 кг/моль, альтернативно от примерно 7 кг/моль до примерно 25 кг/моль, или альтернативно от примерно 10 кг/моль до примерно 17 кг/моль. Среднечисловая молекулярная масса представляет собой средневзвешенное значение молекулярных масс отдельных полимеров, и ее можно рассчитать по уравнению (2).

[00092] ЭПНД может дополнительно характеризоваться молекулярно–массовым распределением (ММР) от примерно 1 до примерно 50, альтернативно от примерно 2 до примерно 20, или альтернативно от примерно 4 до примерно 8. ММР относится к отношению Mw к Mn, которое также называют коэффициентом полидисперсности (PDI) или проще полидисперсностью.

[00093] В одном аспекте полимер такого типа, как описан в настоящем изобретении (т.е. ЭПНД), имеет индекс расплава, MI, от примерно 0 г/10 мин. до примерно 50 г/10 мин., альтернативно от примерно 1 г/10 мин. до примерно 50 г/10 мин., альтернативно от примерно 10 г/10 мин. до примерно 50 г/10 мин., или альтернативно от примерно 12 г/10 мин. до примерно 30 г/10 мин. Индекс расплава (MI) относится к количеству полимера, которое можно продавить через отверстие экструзионного пластометра диаметром 0,0825 дюйма (0,21 см) под действием силы 2160 г за десять минут при 190 °С, по результатам измерения в соответствии с ASTM D 1238.

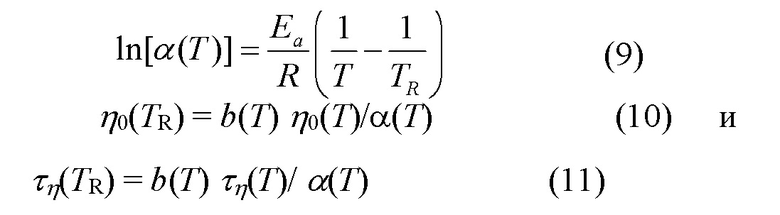

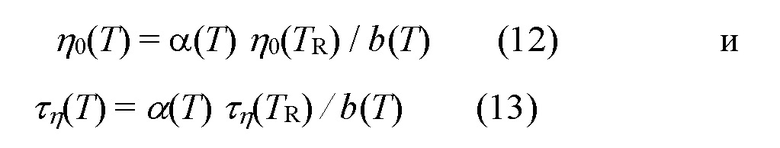

[00094] Полимеры согласно настоящему изобретению (т.е. ЭПНД) могут дополнительно характеризоваться реологической шириной. Реологическая ширина относится к ширине переходной области между ньютоновской и степенной скоростью сдвига полимера или частотной зависимости вязкости полимера. Реологическая ширина зависит от распределения времени релаксации полимера, которое, в свою очередь, зависит от молекулярной структуры или архитектуры полимера. Используя правило Кокса–Мерца, реологическую ширину можно рассчитать посредством аппроксимации реологических кривых, построенных в экспериментах линейно–вязкоупругой динамической развертки колебательной частоты с модифицированной моделью Карро–Яшида (CY), представленной уравнением 3:

где

[00095] Для облегчения аппроксимации модели, константу степенной зависимости сохраняли при постоянном значении. Подробное описание значимости и интерпретация CY модели и производных параметров представлены в публикациях: C. A. Hieber and H. H. Chiang, Rheol. Acta, 28, 321 (1989); C.A. Hieber and H.H. Chiang, Polym. Eng. Sci., 32, 931 (1992); и R. B. Bird, R. C. Armstrong and O. Hasseger, Dynamics of Polymeric Liquids, том 1, Fluid Mechanics, 2ое издание, John Wiley & Sons (1987), содержание каждой из которых полностью включено в настоящее изобретение посредством ссылки.

[00096] В одном аспекте ЭПНД согласно настоящему изобретению может иметь «эта при 0» (η0) от примерно 1,00E+01 до примерно 9,00E+10; альтернативно, от примерно 1,00E+02 до примерно 5,00E+08, альтернативно, от примерно 1,00E+03 до примерно 3,00E+06, или альтернативно, от примерно 1,00E+03 до примерно 1,00E+05.

[00097] В одном аспекте ЭПНД согласно настоящему изобретению имеет «эта при 0,3» (η0.3) от примерно 3,00E+02 Паскаль–секунда (Па⋅с) до примерно 1,00E+04 Па⋅с, альтернативно от примерно 5,00E+02 Па⋅с до примерно 7,00E+03 Па⋅с, альтернативно от примерно 1,00E+03 Па⋅с до примерно 2,00E+03 Па⋅с, или альтернативно от примерно 1,2 E+03 Па⋅с до примерно 1,8 E+03 Па⋅с.

[00098] В одном аспекте ЭПНД согласно настоящему изобретению имеет «эта при 100» (η200) от примерно 3,00E+03 (Па⋅с) до примерно 5,00E+04 Па⋅с, альтернативно от примерно 7,00E+03 Па⋅с до примерно 3,00E+04 Па⋅с, альтернативно от примерно 1,00E+04 Па⋅с до примерно 2,00E+04 Па⋅с, или альтернативно от примерно 1,2 E+04 Па⋅с до примерно 1,8 E+04 Па⋅с.

[00099] В одном аспекте полимеры согласно настоящему изобретению (т.е. ЭПНД) имеют значение «CY–a» от примерно 0,05 до примерно 0,45, альтернативно от примерно 0,05 до примерно 0,30, альтернативно от примерно 0,05 до примерно 0,25, или альтернативно от примерно 0,10 до примерно 0,14, при этом диаграмму зависимости динамической комплексной вязкости от частоты аппроксимируют по уравнению Карро–Яшида со значением n=0,1818.