Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки котла и к устройству для реализации этого способа. Также настоящее изобретение относится к котлам, оборудованным таким устройством.

Уровень техники

Котлы и, в частности, те из них, которые устанавливаются вслед за камерами сгорания, в которых осуществляется сжигание топлива, содержащего, в частности, минеральную фракцию, с течением времени загрязняются, что приводит к снижению их эффективности и производительности. В частности, процесс загрязнения котлов представляет собой осаждение на поверхности их теплообменников слоев оксидных смесей и смесей солей различной природы. Обычно дымы в котлах содержат диоксид углерода (CO2), кислород (O2), азот (N2), пар и взвешенные в газах частицы твердых веществ, при этом такие твердые частицы образуются из смесей расплавленных оксидов (алюмосиликатов кальция, натрия и калия) и смесей расплавленных солей (хлоридов и сульфатов щелочных, щелочноземельных и тяжелых металлов, например, NaCl, KCl, ZnCl2, PbCl2 и т.д.). Эти оксидные смеси и смеси солей имеют температуры плавления ниже температуры газов, достигаемой при адиабатическом процессе в камере сгорания: поэтому в камере сгорания они находятся в форме жидких капель. При соударении с теплообменниками, которые более холодны, чем газы, капли оксидных смесей будут стекловаться на поверхности этих теплообменников, а пастообразные расплавленные смеси солей будут прилипать к поверхности теплообменников и, в зависимости от температуры поверхности этих теплообменников, они останутся в жидкой фазе или кристаллизуются. Помимо этих отложений, которые изменяют общий коэффициент теплообмена и поэтому снижают общую эффективность и рабочие характеристики котла, не перешедшие в кристаллическое состояние расплавленные соли образуют электролит, ответственный за коррозионные явления, которые могут развиваться вплоть до проникновения в трубы теплообменника и остановки котла, таким образом уменьшая коэффициент использования оборудования и срок службы подвергшихся такому воздействию теплообменников.

Следовательно, для поддержания ожидаемых уровней производительности необходимо очищать котлы и, в частности, поверхности их теплообменников. В целях уменьшения снижения эксплуатационной готовности в результате простоя оборудования при выполнении очистки актуальным было бы предложение способов очистки, пригодных для осуществления во время работы котла (когда, как говорят, котел находится на ходу) без необходимости в остановке оборудования или снижении его нагрузки.

Способы очистки действующих котлов уже существуют. Например, может быть выполнена операция обдувки паром или сжатым воздухом, ударные способы, генерирующие ударную волну, «отцепляющую» отложения от поверхности теплообменников, методики дробеструйной очистки, заключающиеся в обработке гравитационным потоком стальных гранул, разрушающих оксидный слой, образованный на поверхности теплообменников, способы, применяющие впрыскивание в камеру сгорания порошкообразных твердых веществ, методики, использующие взрыв газовых карманов. Однако, вне зависимости от применяемого способа, все еще оказывается необходимым останавливать оборудование от 1 до 3 раз в год для выполнения операций по очистке, в частности, выполняемых полуручным способом, продолжительность которых (обычно от 3 до 5 дней) зависит от степени загрязненности котла. Эти операции по очистке являются дорогостоящими и приводящими к вынужденному бездействию оборудования, стоимость которого чрезвычайно высока, особенно, когда это происходит в течение пиковых сезонов энергосбыта. Помимо этого, существует риск возникновения механических напряжений и протечек теплообменников при каждом повторном запуске, что требует нового отключения оборудования для ремонта. Кроме того, вышеупомянутые методики существующего уровня техники страдают от некоторых недостатков: устройства механической очистки (дробеструйная обработка, ударное воздействие) из-за вызываемых механических напряжений уменьшают, иногда значительно, долговечность поверхностей теплообменников (разрушение стальными гранулами, деформационные явления, связанные с возникающими при соударениях ударными волнами, и т.д.); применение методик взрыва является эффективным, но очень дорогостоящим, а также влечет за собой довольно значительный риск для операторов в ходе манипуляций со взрывчатыми газами; применение пара порождает проблемы механического износа и уменьшает общую эффективность производства пара; кроме того, увеличение доли пара в дымах влияет на кислотную точку росы, что может приводить к коррозионным явлениям на холодных деталях котла; применение продуктов в порошкообразной форме также имеет недостатки, поскольку продукт, зерна которого обычно имеют диаметр более 10 мкм (близко к среднему размеру частиц, составляющих золу), обладает способностью к физическому, а не химическому воздействию, так как зона контакта оказывается небольшой и химические реакции между твердыми телами незначительными или даже практически несуществующими.

В документе US 2012/247405 иллюстрируется одна из существующих методик очистки, упомянутых выше, а именно, введение в предназначаемый для очистки котел порошкообразных твердых соединений.

В свою очередь, DE4446913 раскрывает способ уменьшения выбросов загрязняющих веществ твердотопливными котлами. Согласно этому способу, восстановитель, который восстанавливает NOx (окислы азота) и который, в частности, состоит из мочевины или аммиачного раствора, вводится в камеру сгорания котла совместно с введением водного раствора солей, выбранных из соединений щелочных металлов, щелочноземельных металлов, железа и редкоземельных металлов. Как поясняется в этом документе, соли этого водного раствора обеспечиваются для катализирования реакции восстановления NOx вышеупомянутым восстановителем. Другими словами, эти соли являются катализаторами восстановления NOx. В основном такие катализаторы не расходуются, но модифицируют кинетику реакции: вышеупомянутые соли способствуют окислению частично окисленных соединений, таких как монооксид углерода, и неокисленных соединений, таких как органические соединения (диоксин, HAP и т.д.), а также остаточные продукты сгорания в золе. Эти реакции окисления, ускоряемые каталитическими солями, являются экзотермическим, они проявляют тенденцию к увеличению температуры горения, что способствует снижению температуры из-за введения восстановителя. DE4446913 поэтому не раскрывает, как действовать непосредственно на расплавленные соли и расплавленные оксиды, которые присутствуют в дымах, выделяемых при горении в котле и который, как объяснялось выше, являются ответственными за загрязнение теплообменников котла. В более общем смысле DE4446913 не указывает, как очищать котел, так как воплощение данного способа в дополнение к ограничению выбросов NOx просто позволяет ограничивать часть остаточных продуктов сгорания в образующемся при горении материале благодаря тому, что окисление частично сожженых или несоженных соединений катализируется.

DE4424090 также раскрывает способ катализа горения, который проанализирован точно таким же образом, как и в вышеприведенном случае способа DE4446913.

DE3318374 раскрывает способ десульфуризации дымов горения, который основывается на присутствии частиц оксида щелочноземельного металла и/или щелочного металла во время горения: эти оксидные частицы реагируют с присутствующими в дымах оксидами серы с образованием сульфатов и сульфитов. Эти оксидные частицы имеют диаметр в несколько десятков микрон и вводятся в камеру сгорания в форме устойчивой суспензии этих оксидных частиц или коллоидного раствора этих оксидных частиц. В свете крупных размеров этих оксидных частиц и, поскольку они расходуются в ходе реакции с оксидами серы, такие оксидные частицы не могут воздействовать на расплавленные соли и расплавленные оксиды, которые присутствуют в дымах и которые, как объяснялось ранее, являются ответственными за загрязнение теплообменников котлов. В более общем смысле, способ DE3318374 не гарантирует очистку котлов, кроме, возможно, сценария, при котором часть вышеупомянутых «больших» оксидных частиц не расходуется при реакции с оксидами серы и затем будет воздействовать физически, то есть механически на поверхности теплообменников - точно таким же образом, как и при вышеупомянутых методиках очистки, использующих порошки или другие порошкообразные твердые вещества.

Соответственно, существует заинтересованность в получении нового способа очистки функционирующих котлов, позволяющего преодолеть все или некоторые из недостатков традиционно применяемых способов.

Раскрытие изобретения

Одна цель настоящего изобретения состоит в том, чтобы предложить новый способ очистки функционирующих котлов, пригодный к реализации на котлах любого типа.

Другая цель настоящего изобретения заключается в предложении такого способа, позволяющего, в частности, значительно уменьшить количество ежегодных остановов котла для выполнения очистки, а также их продолжительность.

Еще одна цель настоящего изобретения состоит в предложении такого способа, делающего возможной физико-химическую очистку поверхностей теплообменников.

Другая цель настоящего изобретения состоит в том, чтобы предложить такой способ, позволяющий ограничивать проявления коррозии под действием расплавленных солей, осаждающихся на поверхности теплообменников.

Одна цель настоящего изобретения состоит в том, чтобы также предложить устройство для реализации такого способа.

Дальнейшие цели станут ясны после прочтения приводимого далее описания изобретения.

В целях соответствия вышеупомянутым задачам и для разрешения проблем известного уровня техники, настоящее изобретение предлагает способ очистки котла, при котором, в то время как в камере сгорания котла образуются дымы и распространяются вплоть до теплообменников котла, в камеру сгорания впрыскивается водный раствор растворенного хлорида и/или сульфата магния, и/или растворенного хлорида кальция в форме капелек, которые в результате испарения из водного раствора воды с последующим термическим разложением преобразуются в камере сгорания в частицы оксида магния и/или кальция, которые при смешивании вступают в реакцию в камере сгорания с расплавленными солями и/или расплавленными оксидами, представленными в дымах, с тем, чтобы привести к кристаллизации этих расплавленных солей и/или к стеклованию этих расплавленных оксидов до того, как эти расплавленные соли и/или эти расплавленные оксиды входят в контакт с теплообменниками.

Способ согласно изобретению может быть осуществлен в случае котлов любого типа и, более конкретно, для утилизационных котлов, устанавливаемых вслед за камерами сгорания. Более конкретно, топлива могут топливом любого типа, содержащим минеральную фракцию, например, бытовыми или промышленными отходами, вредными отходами, древесным углем, древесиной, биомассой и т.д.

Способ согласно изобретению предпочтительно позволяет выполнять очистку всего котла от его камеры сгорания до фильтра, располагающегося вслед за теплообменниками.

Хлорид и/или сульфат магния, и/или хлорид кальция, которые применяются при способе согласно изобретению, обладают тем преимуществом, что являются растворимым в воде в больших соотношениях, что позволяет выполнять их впрыскивание без необходимости в использовании больших количеств воды. При этом содержащий их раствор представляет собой водный раствор растворенных солей, а не дисперсию твердых веществ в воде. Как указывается ниже, это в дальнейшем позволяет выполнять впрыскивание в котел для создания капелек растворенного хлорида и/или сульфата магния, и/или капелек растворенного хлорида кальция для получения затем разложением/термогидролизом смеси оксидов магния и/или кальция в форме частиц с очень малым диаметром (намного меньшим 10 мкм, около микрона) и поэтому имеющим очень большую удельную поверхность по сравнению с существующими часто используемыми чистящими порошками, которые обычно имеют размер частиц намного больше 10 мкм, в типичном случае от 10 до 50 мкм.

Частицы оксида магния и/или оксида кальция вступают в реакцию при смешивании с расплавленными солями и/или расплавленными оксидами, присутствующими в дымах камеры сгорания котла, что позволяет, как подробно поясняется ниже, значительно увеличивать температуру плавления полученных смесей. Независимо от физико-химических механизмов, которые фактически реализуются в соответствии с данным изобретением и которые более подробно приводятся ниже, авторы изобретения наблюдали проявление заметного воздействия на загрязнение котла. Действительно, авторы изобретения сравнивали один и тот же котел в идентичных рабочих условиях с единственным различием в том, что в первом случае осуществлялся способ согласно изобретению, тогда как во втором случае этот способ не применялся: в обоих случаях авторы изобретения контролировали изменения с течением времени температуры дымов, исходящих из котла, а также выделения из эксгаустера котла. Было обнаружено, что, в отличие от второго случая, первый случай показывает уменьшение температуры с течением времени, что доказывает, что в первом случае, с одной стороны, с течением времени улучшается общий коэффициент теплообмена, в то время как во втором случае данный коэффициент ухудшается, и, с другой стороны, уменьшается с течением времени скорость эксгаустера, тогда как во втором случае эта скорость увеличивается – ухудшение общего коэффициента теплообмена и возрастание снижения давления, ответственного за увеличенную скорость эксгаустера, отражает повышенное загрязнение котла во втором случае по сравнению с первым случаем, реализующим данное изобретение. Изобретение, таким образом, действительно позволяет контролировать и ограничивать загрязнение котлов.

Изобретение также относится к устройству для очистки котла, при этом данное устройство реализует представленный выше способ и содержит:

- источник водного раствора растворенного хлорида и/или сульфата магния и/или растворенного хлорида кальция,

- инжекционную систему, предназначаемую для впрыскивания водного раствора в камеру сгорания котла, предназначаемого для очистки и

- питающую линию для снабжения инжекционной системы, подходящую и для транспортировки водного раствора из источника к инжекционной системе, и для охлаждения инжекционной системы.

Это устройство позволяет осуществлять способ согласно изобретению.

Данное изобретение также относится к котлу, оборудованному указанным выше очищающим устройством и в котором инжекционная система очищающего устройства располагается в нижней части печи камеры сгорания, где развивается первичное горение.

Согласно необязательным предпочтительным признакам способа, в данном устройстве и котле согласно изобретению:

- водный раствор впрыскивается в нижней части печи камеры сгорания, где развивается первичное горение;

- данная нижняя часть печи камеры сгорания имеет температуру по меньшей мере 1100°C;

- водный раствор впрыскивается в камеру сгорания между решеткой этой камеры сгорания и точками вдува вторичного воздуха;

- водный раствор впрыскивается в камеру сгорания так, что частицы оксида магния и/или кальция, которые в ней образует водный раствор, имеют средний диаметр менее 10 мкм, предпочтительно составляющий между 0,1 и 5 мкм;

- такой водный раствор представляет собой раствор:

- MgSO4; или

- MgCl2; или

- MgSO4 и MgCl2; или

- CaCl2; или

- MgCl2 и CaCl2;

- водный раствор содержит от 6 до 600 г/л растворенного безводного хлорида и сульфата магния и хлорида кальция;

- в камеру сгорания впрыскивается между 10 л и 100 л водного раствора на 1 тонну сжигаемых в котле отходов или в камеру сгорания впрыскивается между 2 л и 20 л водного раствора для 1000 Нм3 газов, производимых при горении в котле, когда топлива котла не являются отходами;

- водный раствор впрыскивается в камеру сгорания с помощью сжатого воздуха, распыляющего устройства или насоса высокого давления;

- осуществляется по меньшей мере одна дополнительная методика очистки, выбираемая из группы, состоящей из:

- микровзрыва;

- нагнетания пара; и/или

- удара;

- питающая линия содержит охлаждающий трубопровод, предназначаемый для охлаждения инжекционной системы и подходящий для направления к инжекционной системе охлаждающей текучей среды, при этом охлаждающий трубопровод предпочтительно оснащается воздушным вентилятором с обратным клапаном;

- источник содержит:

- первую емкость, в которой хранится концентрированный раствор хлорида и/или сульфата магния и/или хлорида кальция,

- первый дозирующий насос, подходящий для отмеривания концентрированного раствора из первой емкости и переноса этого концентрированного раствора из первой емкости к питающей линии,

- вторую емкость, в которой запасается вода, и

- второй дозирующий насос, подходящий для отмеривания воды из второй емкости и переноса этой воды из второй емкости к питающей линии, где эта вода смешивается с концентрированным раствором, подаваемым первым дозирующим насосом, для образования водного раствора;

- инжекционная система содержит по меньшей мере одно устройство распыления сжатым воздухом, при этом питающая линия содержит:

- линию транспортировки жидкости, которая переносит водный раствор от источника к по меньшей мере одному устройству распыления сжатым воздухом, давление жидкости в которой предпочтительно составляет между 1 и 6 бар, и

- линию подачи сжатого воздуха, которая обеспечивает снабжение сжатым воздухом по меньшей мере одного распыляющего устройством для содействия распылению и давление воздуха в которой предпочтительно составляет между 1 и 6 бар.

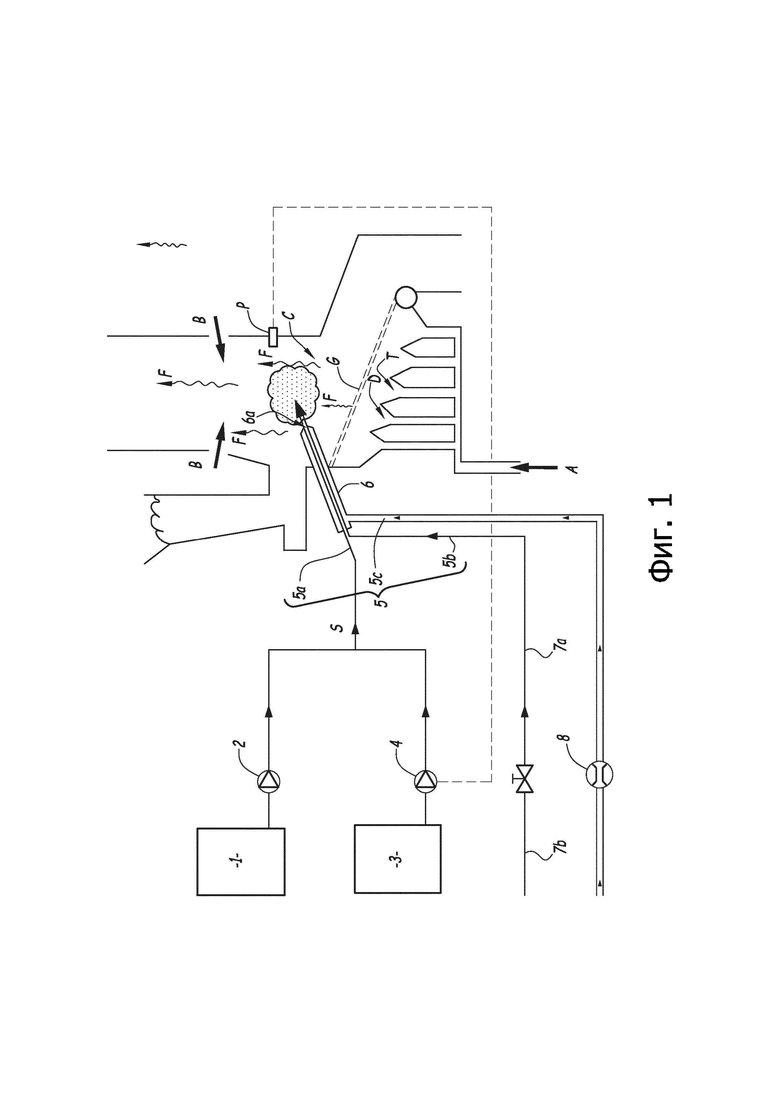

Изобретение будет лучше доступно к пониманию после прочтения следующего описания, представляемого исключительно в качестве примера и выполненного частично с обращением к фигуре 1, представляющей собой схему котла, оборудованного очистительным устройством, реализующим способ данного изобретения.

Фигура 1 отображает котел, оснащенный очистительным устройством, которое будет описано далее. Котел имеет камеру сгорания C, из которой испускаются дымы F, образующиеся при сгорании топлива. В примере, представленном на фигуре 1, сгорание, в частности, отходов или биомассы, выполняется на колосниковой решетке G, установленной в камере сгорания C, при этом первичный воздух A для первичного горения топлива вводится ниже решетки, если задействуется поэтапно через распределительные камеры, включающие вторую камеру вдувания первичного воздуха, обозначенную на фигуре 1 литерой D, и третью камеру вдувания первичного воздуха, обозначенную на фигуре 1 литерой T. Вторичный воздух B может вводиться в камеру сгорания C в зоне последней, которая в примере на фигуре 1 располагается выше решетки G, при этом вторичный воздух B подается через стенки камеры сгорания: дымы F, которые образуются в так называемом «низу» печи камеры сгорания C, где развивается первичное горение и которая в примере на фигуре 1 располагается между решеткой G и точками вдува для вторичного воздуха B, а затем непосредственно вслед за этим низом печи смешиваются со вторичным воздухом B, чтобы обеспечить возможность полного дожигания. Способом, не поясняемым на фигуре 1, вслед за вдувом вторичного воздуха B в дымы может также вводиться третичный воздух. Таким образом, во всех случаях дымы F циркулируют от камеры сгорания C к теплообменникам котла, не показанного на фигуре 1, в которых производится частичное извлечение тепла из дымов.

Согласно изобретению, для очистки котла в камеру сгорания C впрыскивается водный раствор S, содержащий растворенные хлориды и/или сульфаты магния, и/или растворенные хлориды кальция. Предпочтительно эти хлориды и/или сульфаты выбираются из MgSO4, MgCl2 или CaCl2, взятых индивидуально или в смеси. В частности, водный раствор S выбираются из следующих водных растворов:

- MgSO4; или

- MgCl2; или

- MgSO4 и MgCl2; или

- CaCl2; или

- MgCl2 и CaCl2.

Предпочтительно водный раствор S является раствором растворенного MgSO4.

Водный раствор S предпочтительно имеет концентрацию магния и кальция в пересчете на безводный хлорид и сульфат, находящуюся между 6 и 600 г/л, предпочтительно между 6 и 60 г/л.

Способ согласно изобретению может быть квалифицирован как физико-химический, поскольку после испарения воды из инжектированного в камеру сгорания водного раствора S далее происходит термическое разложение содержащихся в нем растворенных солей, то есть хлоридов магния и/или кальция, и/или сульфатов магния, эти соли преобразуются, полностью или частично, в мелкие частицы оксида магния и/или кальция, а именно, в частицы со средним диаметром менее 10 мкм, предпочтительно находящимся между 0,1 и 5 мкм, и при этом ведут себя как огнеупорные соединения по отношению к расплавленным оксидным смесям и расплавленным смесям солей, присутствующим в дымах, тем самым значительно увеличивая их температуру плавления. Во-вторых, эти частицы кристаллизованных оксидов магния и/или кальция агрегируют на поверхности все еще находящейся в расплавленном состоянии части капель расплавленных солевых смесей и капель расплавленных оксидных смесей, присутствующих в дымах горения F, и солюбилизируются в этих расплавленных солевых и оксидных смесях, что приводит к кристаллизации расплавленных смесей солей и стеклованию смесей оксидов, значительно увеличивая температуры плавления новых смесей, образующихся в результате такой солюбилизации. Параллельно этому явлению испарение воды во впрыскиваемом водном растворе приводит к резкому охлаждению дымов горения F в инжекционной зоне, что интенсифицирует процесс поверхностного отверждения капель расплавленных смесей солей и оксидов, присутствующих в этих дымах горения, это отверждение соответствует кристаллизации смесей солей и стеклованию смесей оксидов. Эти реакции между частицами оксидов магния и/или кальция и расплавленными оксидными солями, присутствующими в дымах, происходят в камере сгорания, более конкретно, в нижней части печи камеры сгорания, таким образом, что капли, которые первоначально состоят из смеси расплавленных солей и/или расплавленных оксидов и которые вступают во взаимодействие при смешивании с вышеупомянутыми частицами оксида магния и/или кальция, полностью кристаллизуются и/или стеклуются на поверхности, когда они приходят в контакт с поверхностями теплообменников котла, что позволяет ограничивать или даже исключать их адгезию и склонность к образованию комков и провоцированию коррозии.

Следует ясно понимать, что частицы оксида магния (прежде всего MgO) и/или оксида кальция (прежде всего CaO), генерируемые в камере сгорания C при впрыскивании водного раствора S, адсорбируются на поверхности капель расплавленных оксидов и расплавленных солей, присутствующих в дымах F, растворяются в них и приводят к модифицированию композиции поверхностей этих капель, тем самым вызывая увеличение температуры плавления полученных смесей по сравнению с композицией капель перед их смешиванием с оксидами магния и/или кальция. Поэтому протекает и химическая, и физическая реакция, что может быть проиллюстрировано поведением на фазовой диаграмме смеси, состоящей из присутствующих в дымах капель: перед смешиванием капель с твердыми частицами оксидов магния и/или кальция композиция этих капель представлена жидкостью; тогда как при растворении твердых оксидов магния и кальция на поверхности капель композиция их поверхностных слоев обогащается оксидом магния и/или кальция и перемещается на диаграмме состояния в зону твердой фазы. Понято, что частицы оксидов магния и/или кальция, образованные при впрыскивании водного раствора S, не выступают в качестве катализаторов, например, окисления соединений, частично или полностью не выгоревших в дымах.

Кроме того, увеличенная температура плавления, вызванная растворением оксидов магния и/или кальция на поверхности расплавленных оксидных и расплавленных солевых капель, в сочетании со снижением температуры дымов при впрыскивании водного раствора S из-за вышеупомянутого резкого охлаждения дымов, способствует процессам кристаллизации поверхности капель расплавленной соли и стеклования расплавленных оксидных капель. На диаграмме состояния смеси, составленной из присутствующих в дымах капель, таким образом, акцентируется движение композиции капель по направлению к зоне твердой фазы этой диаграммы.

Преимущественно и предпочтительно в контексте настоящего изобретения впрыскивание водного раствора S выполняется в самой нижней точке камеры сгорания с тем, чтобы гарантировать длительное время пребывания до того, как капли, в которых частицы оксидов магния и/или кальция реагируют со смесями расплавленных оксидов и/или солей, не начинают воздействовать на первые поверхности теплообменников: таким образом, впрыскивание водного раствора S предпочтительно выполняется в вышеупомянутом низу печи камеры сгорания C, где развивается первичное горение, перед вторичной B и третичной зонами подачи воздуха. В идеальном случае впрыск водного раствора S осуществляется в середине зоны первичного горения, где адиабатические температуры являются самыми высокими: предпочтительно температура этой зоны, где вводится раствор S, превышает 1100°C. Это позволяет присутствующим в дымах оксидным каплям в значительной степени или даже полностью являться жидкими, а показателю вязкости жидкости этих капель находиться на достаточно низком уровне, обеспечивающем возможность проникновения частиц оксидов магния и/или кальция через жидкость в результате диффузии. Это также предпочтительно позволяет воздействовать на температуру дымов горения F локализовано и в значительной степени. Вышеупомянутая зона впрыска также является зоной образования оксида азота, это делает возможным значительное снижение локальной температуры (от около 40 до 120°C), что влияет на кинетику генерирования оксидов азота и медленную скорость их образования. Например, для сжигания, в частности, отходов или биомассы, выполняемого на решетке, такой как G на фигуре 1, раствор S предпочтительно впрыскивается во второй D и третьей T инжекционных камерах для первичного воздуха. Кроме того, при выполнении впрыскивания раствора S между решеткой G и точками вдува вторичного воздуха B, это предпочтительно позволяет получать полезный эффект максимального времени пребывания раствора, а также условий смешивания и охлаждения по сравнению со вдувом вторичного воздуха B.

Размер (средний диаметр) капелек раствора, образующихся в результате впрыскивания водного раствора S, и, следовательно, размер (средний диаметр) частиц оксида магния и/или кальция, образующихся при испарении воды с последующим термическим разложением кристаллизованных хлоридов и/или сульфатов магния и/или кальция, может быть важным. Действительно, предпочтительно, чтобы эта величина (средний диаметр) составляла бы менее 10 мкм с тем, чтобы содействовать большой удельной поверхности и обеспечивать достижение количественных реакций с каплями, состоящими из смесей расплавленных оксидов и солей и находящимися во взвешенном состоянии в дымах горения. Этот размер (средний диаметр) частиц оксида магния и/или кальция еще более предпочтительно может составлять между 0,1 и 5 мкм, при том, что все частицы имеют индивидуальный диаметр менее 10 мкм. Следует отметить, что упоминаемый здесь «средний диаметр» соответствует диаметру (то есть диаметру Соутера (Sauter) частиц, также именуемому «измерение d32», измеренному, например, с использованием специального оптического способа), величиной менее которого оказывается охарактеризовано 50 масс. % частиц и поэтому обнаруживается, что остальные 50 масс. % частиц его превышают. Этот «средний диаметр», также именуемый «медианным диаметром» или «средним диаметром Соутера», в относящейся к данной области литературе часто обозначается как d50.

Контролировать этот размер капелек позволяет, в частности, давление, при котором впрыскивается раствор S. Таким образом, впрыскивание раствора S может выполняться:

- с помощью распыляющего устройства, применяющего сжатый воздух, при этом в данном случае давление жидкости предпочтительно составляет между 1 и 6 бар и давление воздуха предпочтительно находится между 1 и 6 бар; или

- с использованием насоса высокого давления (без помощи сжатого воздуха), при этом в данном случае давление жидкости предпочтительно составляет между 10 и 50 бар.

Предпочтительно впрыскивание раствора S осуществляется устройством распыления сжатым воздухом, которое потребляет меньше энергии.

Раствор S может быть получен перед выполнением способа посредством разбавления концентрированного водного раствора растворенных солей, то есть хлорида и сульфата магния и хлорида кальция. Этот концентрированный раствор при температуре хранения раствора перед применением способен доходить до предела растворимости солей и может содержать от 60 до 600 г/л растворенных солей. Это, в частности, упрощает транспортировку раствора, позволяя уменьшать транспортируемые объемы. Такой концентрированный раствор может быть разбавлен водой перед применением, эта вода может быть, например, рециклируемой водой, поступающей из установки, к которой относится данный котел. Это предпочтительно позволяет ограничивать количество сточных вод на предприятии, так как при данном способе они подвергаются многократному применению. На практике количество воды при разбавлении может составлять между 5 л и 100 л, например, 25 л ± 10 л на 1 литр вышеупомянутого концентрированного раствора. Вне пределов разбавления, составляющего 100 л воды на 1 литр концентрированного раствора, могут наблюдаться неблагоприятные потери при генерировании пара. В качестве неограничивающего примера, концентрированный раствор может содержать вплоть до 250 г растворенного безводного MgSO4 на 1 литр концентрированного раствора.

Впрыскивание воды разбавления может быть сделано предметом измерения температуры газов в первичной зоне горения камеры сгорания C. Это позволяет удерживать квазипостоянную температуру, что предпочтительно позволяет снизить образование оксида азота (NOx) и монооксида углерода (CO). Эта температура может быть, в частности, измерена с помощь инфракрасного пирометра и/или термопары. Таким образом, количество воды, используемой при способе согласно данному изобретению, может быть постоянным или может варьировать, в частности, для того, чтобы иметь постоянную или квазипостоянную температуру в первичной зоне горения, составляющую между 1000 и 1400°C в зависимости от типа котла и камеры сгорания.

В контексте настоящего изобретения и для котла, перерабатывающего между 3 и 15 тоннами бытовых отходов в час, что соответствует между 20000 и 75000 Нм3/час дыма согласно измерениям на выпускном отверстии котла, то есть вслед за вторичными и третичными впусками для воздуха, скорость потока при впрыскивании раствора S предпочтительно регулируется так, чтобы количество хлоридов и сульфатов магния и кальция, вводимых в котел при впрыскивании раствора S, представляло количество, находящееся между 1 и 10 кг/час. Скорость потока впрыскиваемого водного раствора S может составлять между 100 и 1000 л/час в зависимости от размера камеры сгорания. В случаях, когда раствор S оказывается получен разбавлением концентрированного раствора C, скорость потока при впрыскивании этого концентрированного раствора может составлять между 5 и 10 л/час.

Если рассуждать в терминах соотношения между количеством водного раствора S (в частности, после разбавления концентрированного раствора) и топлива, сжигаемого в котле, это может быть:

- введение между 10 л и 100 л водного раствора S на 1 тонну отходов, сжигаемых в котле, или

- введение между 2 л и 20 л водного раствора S для 1000 Нм3 газов, производимых при горении в котле, когда топлива не являются отходами.

На практике впрыскивание водного раствора S производится через стенки котла, в частности, через по меньшей мере одну боковую стенку камеры сгорания котла. Таким образом, для котла «малого» размера, например, когда котел предназначается для переработки менее 12 тонн отходов в час или для испускания через его выпускное отверстие менее 60000 Нм3 в час, раствор вводится через единственную боковую стенку котла; тогда как для «большего» размера, например, когда обеспечивается котел для переработки более 12 тонн отходов в час или для испускания через его выпускное отверстие более 60000 Нм3 в час, раствор впрыскивается через две боковые стенки, расположенные друг против друга.

Впрыскивание водного раствора S и, следовательно, концентрированного раствора, если раствор S оказывается получен разбавлением этого концентрированного раствора, может быть непрерывным или последовательным в ходе функционирования котла. Таким образом, способ согласно изобретению может осуществляться в ходе функционирования котла непрерывным или последовательным образом. В случае последовательного впрыскивания оказывается возможным выполнение способа согласно изобретению в течение от 1 до 5 совокупных часов в сутки с или без непрерывного нагнетания воды, предпочтительно в течение от 2 до 3 часов в сутки. Это последовательное впрыскивание приводит к созданию расслоения при осаждении, что способствует операциям по очистке.

Способ настоящего изобретения может быть осуществлен в ходе функционирования котла, но также и в течение фазы запуска котла. Это предпочтительно позволяет ослабить адгезивные свойства первых слоев пепла и делает возможными действия, сопоставимые с «вакцинацией» поверхности теплообменников.

В дополнение к впрыскиванию водного раствора S могут быть осуществлены и существующие методики очистки котлов. Таким образом, возможно выполнение дополнительных способов очистки, выбираемых из группы, состоящей из:

- микровзрыва; и/или

- нагнетания пара; и/или

- удара.

График последовательности операций по впрыскиванию водного раствора S может предусматривать их выполнение в ходе фаз очистки, осуществляемой с применением существующих методик, и спустя интервал времени от 30 минут до 1 часа после прекращения этих фаз очистки для вакцинации поверхностей, которые могли быть подвергнуты воздействиям в течение этих фаз очистки.

Способ настоящего изобретения в дополнение к обеспечению очистки котла и, в частности, поверхности его теплообменников, также позволяет ограничивать скорость коррозии под действием расплавленных солей благодаря повышению их температуры плавления и ограничивать образование CO и NOx вследствие впрыскивания воды и охлаждения газов, образующихся в результате испарения последней.

Для осуществления описанного способа очистки очищающее устройство, предназначаемое для оборудования котла, содержит:

- источник описанного выше водного раствора S,

- систему впрыскивания этого водного раствора S в камеру сгорания C котла,

- питающую линию для этой системы впрыскивания, которая позволяет и транспортировать раствор из источника к системе впрыскивания, и охлаждать систему впрыскивания.

Источник водного раствора S очищающего устройства может состоять просто из емкости, в которой хранится готовый к использованию водный раствор S. В качестве варианта, согласно одному предпочтительному воплощению, которое показано на фигуре 1, источник одновременно содержит:

- емкость 1, в которой хранится, как упомянуто выше, концентрированный раствор хлорида и/или сульфата магния, и/или хлорида кальция,

- дозирующий насос 2, который позволяет отмерять концентрированный раствор, содержащийся в емкости 1, и который переносит этот концентрированный раствор из емкости 1 к обозначенной на фигуре 1 ссылочной позицией 5 питающей линии очищающего устройства,

- емкость 3, в которой запасается вода, предназначаемая для осуществления возможности разбавления концентрированного раствора, содержащегося в емкости 1, с целью получения водного раствора S, и

- дозирующий насос 4, который позволяет отмерять воду в емкости 3 и переносить эту воду из емкости 3 к питающей линии 5, где она смешивается с концентрированным раствором, подаваемым дозирующим насосом 2, для образования водного раствора S.

На практике вода, содержащаяся в емкости 3, предпочтительно соответствует рециклированной воде, например, поступающей с промышленного объекта, с которым интегрирован данный котел: таким образом ограничиваются жидкие отходы на таком объекте, так как по меньшей мере их часть используется на объекте очищающим устройством в многократном режиме.

Предпочтительно дозирующие насосы 2 и 4 имеют тип центробежного или вытеснительного насоса.

В отношении инжекционной системы, которая в примере на фигуре 1 обозначается ссылочной позицией 6, может быть рассмотрено несколько воплощений, описываемых ниже. Во всех случаях инжекционная система 6 снабжается с помощью питающей линии 5: более конкретно, инжекционная система 6 снабжается, с одной стороны, по линии 5a транспортировки жидкости питающей линии 5, которая транспортирует водный раствор S из источника очищающего устройства к инжекционной системе 6, и, с другой стороны, по охлаждающему трубопроводу 5c питающей линии 5, который охлаждает инжекционную систему 6, направляя к ней охлаждающий текучий материал, в частности, воздух. Охлаждающий трубопровод 5c предпочтительно снабжается с помощью вентилятора 8 с обратным клапаном.

Согласно рассмотрениям, повторяющим представленные выше объяснения, инжекционная система 6 предпочтительно располагается в вышеупомянутой нижней части печи камеры сгорания C, где развивается первичное горение: такое расположение гарантирует существенное время пребывания в камере сгорания C водного раствора S, впрыскиваемого инжекционной системой 6. На практике инжекционная система 6 предпочтительно устраивается перед зоной B вдувания вторичного воздуха, как показано на фигуре 1.

Согласно одному предпочтительному варианту размещения, инжекционная система 6 включает несколько инжекционных элементов, распределенных в различных точках котла, в частности, на боковых стенках котла. Таким образом, инжекционная система 6 в зависимости от размеров котла включает, например, между 1 и 6 инжекционными элементами.

Кроме того, элемент(-ы) инжекционной системы 6, все из которых являются идентичными или же отличающимися друг от друга, предпочтительно выбираются из:

- либо устройства распыления сжатым воздухом: в этом случае питающая линия 5 в дополнение к трубопроводу 5a подачи сжатого воздуха и трубопроводу 5c охлаждения содержит линию 5b подачи сжатого воздуха, которая обеспечивает снабжение устройства распыления сжатым воздухом для содействия распылению, при этом данная линия 5b подачи сжатого воздуха соединена с системой 7a воздухоснабжения, необязательно связанной с сетью 7b снабжения предприятия; давление жидкости в линии 5a транспортировки жидкости предпочтительно составляет между 1 и 6 бар, а давление воздуха в линии 5b подачи сжатого воздуха предпочтительно находится между 1 и 6 бар;

- либо насоса высокого давления (без применения сжатого воздуха): в этом случае давление в линии 5a транспортировки жидкости предпочтительно составляет между 10 и 50 бар.

Одно предпочтительное воплощение состоит из обеспечения того, что инжекционная система 6 включает по меньшей мере два устройства распыления сжатым воздухом, каждое из которых включает инжекторное сопло 6a и которые, в частности, размещены около боковых стенок камеры сгорания C.

Предпочтительно устройство согласно изобретению может также содержать прибор P измерения температуры в первичной зоне горения. Наличие этого устройства позволяет, как упоминалось выше, сделать впрыскивание воды в емкость 3 предметом измерения температуры первичной зоны горения камеры сгорания C. Прибор P измерения температуры может быть инфракрасным пирометром и/или термопарой, предпочтительно инфракрасным пирометром.

Изобретение относится к способу очистки котла, при котором, в то время как в камере сгорания (C) котла образуются дымы (F) и распространяются вплоть до теплообменников котла, в камеру сгорания впрыскивается водный раствор (S) растворенного хлорида и/или сульфата магния и/или растворенного хлорида кальция в форме капелек, которые в результате испарения из водного раствора воды с последующим термическим разложением преобразуются в камере сгорания в частицы оксида магния и/или кальция, которые при смешивании вступают в реакцию в камере сгорания с расплавленными солями и/или расплавленными оксидами, представленными в дымах, с тем, чтобы привести к кристаллизации этих расплавленных солей и/или к стеклованию этих расплавленных оксидов до того, как эти расплавленные соли и/или эти расплавленные оксиды входят в контакт с теплообменниками. Изобретение также относится к устройству для реализации этого способа и к котлу, оборудованному таким устройством. 3 н. и 15 з.п. ф-лы, 1 ил.

1. Способ очистки котла, при котором, в то время как в камере сгорания (C) котла образуются дымы (F) и распространяются вплоть до теплообменников котла, в камеру сгорания впрыскивается водный раствор (S) растворенного хлорида и/или сульфата магния и/или растворенного хлорида кальция в форме капелек, которые в результате испарения из водного раствора воды с последующим термическим разложением преобразуются в камере сгорания в частицы оксида магния и/или кальция, которые при смешивании вступают в реакцию в камере сгорания с расплавленными солями и/или расплавленными оксидами, представленными в дымах, с тем, чтобы привести к кристаллизации этих расплавленных солей и/или к стеклованию этих расплавленных оксидов до того, как эти расплавленные соли и/или эти расплавленные оксиды входят в контакт с теплообменниками.

2. Способ очистки котла по п. 1, в котором водный раствор (S) впрыскивается в нижнюю часть печи камеры сгорания, где развивается первичное горение.

3. Способ очистки котла по п. 2, в котором нижняя часть печи камеры сгорания (C) имеет температуру по меньшей мере 1100°C.

4. Способ очистки котла по любому из пп. 1-3, в котором водный раствор (S) впрыскивается в камеру сгорания (C) между решеткой (G) этой камеры сгорания и точками вдува вторичного воздуха (B).

5. Способ очистки котла по любому из пп. 1-3, в котором водный раствор (S) впрыскивается в камеру сгорания (C) так, чтобы частицы оксидов магния и/или кальция, образующиеся в ней из водного раствора, имели средний диаметр менее 10 мкм.

6. Способ очистки котла по любому из пп. 1-3, в котором водный раствор (S) впрыскивается в камеру сгорания (C) так, чтобы частицы оксидов магния и/или кальция, образующиеся в ней из водного раствора, имели средний диаметр между 0,1 и 5 мкм.

7. Способ очистки котла по любому из пп. 1-3, в котором водный раствор (S) является раствором:

- MgSO4; или

- MgCl2; или

- MgSO4 и MgCl2; или

- CaCl2; или

- MgCl2 и CaCl2.

8. Способ очистки котла по любому из пп. 1-3, в котором водный раствор (S) содержит от 6 до 600 г/л растворенного безводного хлорида и сульфата магния и хлорида кальция.

9. Способ очистки котла по любому из пп. 1-3, в котором:

- в камеру сгорания (C) впрыскивается между 10 л и 100 л водного раствора (S) на 1 тонну отходов, сжигаемых в котле, или

- в камеру сгорания (C) впрыскивается между 2 л и 20 л водного раствора (S) для 1000 нм3 газов, производимых при горении в котле, когда топлива не являются отходами.

10. Способ очистки котла по любому из пп. 1-3, в котором водный раствор (S) впрыскивается в камеру сгорания (C) с помощью сжатого воздуха, распыляющего устройства или насоса высокого давления.

11. Способ очистки котла по любому из пп. 1-3, в котором осуществляется по меньшей мере одна дополнительная методика очистки, выбираемая из:

- микровзрыва;

- нагнетания пара; и/или

- удара.

12. Устройство для очистки котла, при этом данное устройство реализует способ, при котором, в то время как в камере сгорания (C) котла образуются дымы (F) и распространяются вплоть до теплообменников котла, в камеру сгорания впрыскивается водный раствор (S) растворенного хлорида и/или сульфата магния и/или растворенного хлорида кальция в форме капелек, которые в результате испарения из водного раствора воды с последующим термическим разложением преобразуются в камере сгорания в частицы оксида магния и/или кальция, которые при смешивании вступают в реакцию в камере сгорания с расплавленными солями и/или расплавленными оксидами, представленными в дымах, с тем, чтобы привести к кристаллизации этих расплавленных солей и/или к стеклованию этих расплавленных оксидов до того, как эти расплавленные соли и/или эти расплавленные оксиды входят в контакт с теплообменниками,

при этом данное устройство содержит

- источник водного раствора (S) растворенного хлорида и/или сульфата магния и/или растворенного хлорида кальция,

- инжекционную систему (6), предназначаемую для впрыскивания водного раствора (S) в камеру сгорания (C) котла, предназначаемого для очистки и

- питающую линию (5) для снабжения инжекционной системы (6), подходящую и для транспортировки водного раствора (S) из источника к инжекционной системе, и для охлаждения инжекционной системы.

13. Устройство для очистки котла по п. 12, в котором питающая линия (5) содержит охлаждающий трубопровод (5c), предназначаемый для охлаждения инжекционной системы (6) и подходящий для направления к инжекционной системе охлаждающей текучей среды.

14. Устройство для очистки котла по п. 13, в котором охлаждающий трубопровод (5c) снабжен воздушным вентилятором (8) с обратным клапаном.

15. Устройство для очистки котла по любому из пп. 12 или 14, в котором источник содержит:

- первую емкость (1), в которой хранится концентрированный раствор хлорида и/или сульфата магния и/или хлорида кальция,

- первый дозирующий насос (2), подходящий для отмеривания концентрированного раствора из первой емкости и переноса этого концентрированного раствора из первой емкости к питающей линии (5),

- вторую емкость (3), в которой запасается вода, и

- второй дозирующий насос (4), подходящий для отмеривания воды из второй емкости и переноса этой воды из второй емкости к питающей линии, где эта вода смешивается с концентрированным раствором, подаваемым первым дозирующим насосом, для образования водного раствора (S).

16. Устройство для очистки котла по любому из пп. 12-14, в котором инжекционная система (6) содержит по меньшей мере одно устройство распыления сжатым воздухом и в котором питающая линия (5) содержит:

- линию (5a) транспортировки жидкости, которая переносит водный раствор (S) из источника к по меньшей мере одному устройству распыления сжатым воздухом, и

- линию (5b) подачи сжатого воздуха, которая снабжает сжатым воздухом по меньшей мере одно распыляющее устройство для содействия выполнению распыления.

17. Устройство для очистки котла по любому из пп. 12-14, в котором инжекционная система (6) содержит по меньшей мере одно распыляющее устройство со сжатым воздухом и в котором питающая линия (5) содержит:

- линию (5a) транспортировки жидкости, которая переносит водный раствор (S) от источника к по меньшей мере одному устройству распыления сжатым воздухом, давление жидкости в которой составляет между 1 и 6 бар, и

- линию (5b) подачи сжатого воздуха, которая обеспечивает снабжение сжатым воздухом по меньшей мере одного распыляющего устройством для содействия распылению и давление воздуха в которой составляет между 1 и 6 бар.

18. Котел, оборудованный очищающим устройством по любому из пп. 12-14, в котором инжекционная система (6) очищающего устройства располагается в нижней части печи камеры сгорания (C), где развивается первичное горение.

| DE 3318374 A1, 22.11.1984 | |||

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОСАЖДЕНИЯ ХЛОРА НА ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЯХ КОТЛА | 2006 |

|

RU2393205C2 |

| СПОСОБ ОЧИСТКИ И ЗАЩИТЫ ОТ НАКИПИ И КОРРОЗИИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2285218C1 |

| DE 4446913 A1, 04.07.1996 | |||

| Способ очистки дымовых газов от золы в электрофильтрах | 1986 |

|

SU1440531A1 |

| DE 4424090 A1, 18.01.1996 | |||

| US 9303870 B2, 05.04.2016. | |||

Авторы

Даты

2020-09-11—Публикация

2017-06-30—Подача