Изобретение относится к технологии получения солей в виде ненылящих зернистых продуктов и может быть использовано в горнодобывающей, хими1 ческой, пищевой и других отраслях, промьштенности.

Цель изобретения - увеличение выхода готового продукта за счет обеспечения возможности возврата пылевидной фракции в готовьй продукт. Пример 1, 1000 мае.ч, (сухого вещества) флотоконцентрата мелкозернистого хлорида калия, содержа:щего 7% влаги, подвергают термообработке дымовыми газами при 150 С в сушилке псевдоожиженного слоя для удаления влаги до остаточного ее содержания не более 0,2% и обеспыливания. Получают на выходе из сушки 900 мас.ч непылящего кристаллического хлорида калия (выгрузка из сушилки) и 99 мае,ч о пьшесодержащих фракций продукта, уловленных в сухих степенях системы газоочистки сушилки.

99 мае,ч, пьшесодержащих фракций, взятых из системы газоочистки, с температурой 80 С обрабатывают в вихревом потоке роторно-лопастного .гра- нулятора в смесительной зоне 10 мае, 10%-ного водного раствора сульфитно- дрожжевой бражки при температуре обработки 80 С и гранулируют в поле центробежных сил, создаваемом вихре- формирующими лопастями роторно-лопастного гранулятора, с одновременным охлаждением гранул на 30 С путем охлаждения корпуса аппарата воздухом. Полученные гранулы обезвоживают смешением их с 900 мас,,ч, горячего обеспыленного одновременным охлаждением гранул на 20 С путем охлаждения корпуса аппарата воздухом, гранулы обезвоживают термообработкой их отходящими дымовыми газами процес- са термообработки исходного материала присоединяют к 830 мае.ч. обеспыленного продукта и получают 998 мае,ч. обеспьшенного хлорида калия.

П р и м е р 2. 1000 мае,ч, (сух, вещества) флотоконцентрата мелкозернистого хлорида калия, содержащего 7% влаги, подвергают термообработке дымовыми газами при 150 С в сушилке псевдоожиженного слоя для удаления влаги до остаточного ее содержания не более 0,2% и обеспыливания. Получают непылящий кристсшлический хло

5

РИД калия (900 мае,ч,) в сушилке и пьшесодержащие фракции продукта (99 мае,ч,), уловленные в сухих ступенях системы газоочистки сушилки,

99 мае,ч, пылесодержащих фракций продукта, взятых из системы газоочистки, с температурой 105 С обрабатывают в вихревом потоке роторно-лопастного гранулятора в смесительной зоне 12 мае,ч, воды с t 90 С при температуре обработки 100 С и гранулирзгют в поле центробежных сил, создаваемом- вихреформирующими лопастями роторно- лопастного гранулятора, с одновремен0 .

0

0

ным охлаждением гранул на 40 С путем охлаждения корпуса аппарата водой. Гранулы обезвоживают термообработкой совместно с исходным флотоконцентра- том в сушилке псевдоожиженного слоя и получают на выходе из сушилки 999 мае.ч. обеспыленного хлорида калия.

Примерз. 1000 мае,ч, (сух, вещества) флотоконцентрата мелко- зернистого хлорида .калия, содержащего 7% влаги, подвергают термообработке дымовыми газами при 150 С в сушилке псевдоожиженного слоя для удаления влаги до остаточного ее содержания не более 0,2% и обеспьшивания. Получают на выходе из сушки 900 мае,ч, непьшящего кристаллического хлорида калия (вьшрузка из сушилки) и 99 мае.ч. пьшесодержащих фракций продукта, уловленных в сухих ступе- 5 нях системы газоочистки сушилки.

99 мае.ч. ш тесодержащих фракций, взятых из системы, с температурой 80 С обрабатывают в вихревом потоке роторно-лопастного гранулятора.в смесительной зоне 10 мае,ч. 10%-ного водного раствора сульфитно-дрожжевой бражки при температуре обработки 80 С и гранулируют в поле центробежных, сил, создаваемом вихреформирую- щими лопастями роторно-лопастного гранулятора с одновременным охлаждением гранул на 30°С, Полученные гранулы обезвоживают смешением их с 900 мае.ч. горячего обеспыленного продукта, выходящего из сушилки, и получают 999 мае.ч. обеспыленного хлорида калия.

П р и м е р 4, 1000 мае..ч. (сух. вещества) галургического мелкокристаллического концентрата хлорида калия, содержащего 6% влаги, подвергают термообработке дымовыми газами при 140°С во вращающейся барабанной печи

0

0

55

для удаления влаги до остаточного ее содержания 0,5%. Высушенный хлорид калия (950 мае.ч.) и фракции продукта из сухих ступеней системы газоочистки сушилки (49,5 мае,ч.) классифицируют по классу разделяемых частиц на пятирядном классификаторе при скорости восходящего потока 4 м/с и удельном расходе воздуха 0,7 нм /кг. Получают обеспыленный кристаллический хлорид калия в классификаторе (830 мае.ч.) и пыпесодер- жащие фракции, уловленные в сухих ступенях системы газоочистки классификатора (168 мае.ч.). 168 мае.ч. пьшесодержащих фракций, взятых из сухих ступеней газоочистки классификатора, имеющих температуру 30 С, обрабатывают в вихревом потоке ротор но-лопастного гранулятора в смесител ной зоне 20 маСоЧ. перегретого водяного пара с t 150 С при температуQ

ре обработки 60 С и гранулируют в поле центробежных сил, создаваемом вихреформирующими лопастями роторно- лопастного гранулятора с одновременным охлаждением гранул на 20 С. Полученные гранулы обезвоживают термообработкой их своместно с горячим продуктом в классификаторе. Получают 998 мае.ч. обеспьшенного хлорида калия

При температуре обработки выше 100°С происходит быстрое испарение

UO

50

15

ПО

105

90

12

100

80

150 20

10

20 10

80

60 50

fO

150 03374

связующего и гранулы практически не образуются

При температуре ниже 60°С снижается скорость растворения хлористого калия и эффективность удаления с поверхности частиц примесей, гранулы получаются непрочными. В случае, если температура пьшесодержащих фракций хлорида калия, взятых из системы газоочистки процесса термообработки, вьше 100 С, температуру при обработке ее связующими поддерживают в заявляемых пределах путем увеличения колич,ества связующего, подаваемого в виде жидкости, за счет его частичного испарения. Если температура пы- лесодержащих фракций хлорида калия, взятых из системы газоочистки, ниже 60°С, температуру при обработке увеличивают путем подачи связующего в . виде водяного пара, который конденсируется на частицах и нагревают их В дальнейшем процесс гранулирования проходит так же, как при подаче водного Связующего в виде жидкости. Рекомендуемый по способу режим позволя т использовать в качестве связующего воду в виде жидкости или пара с применением или без применения упрочняющих добавок.

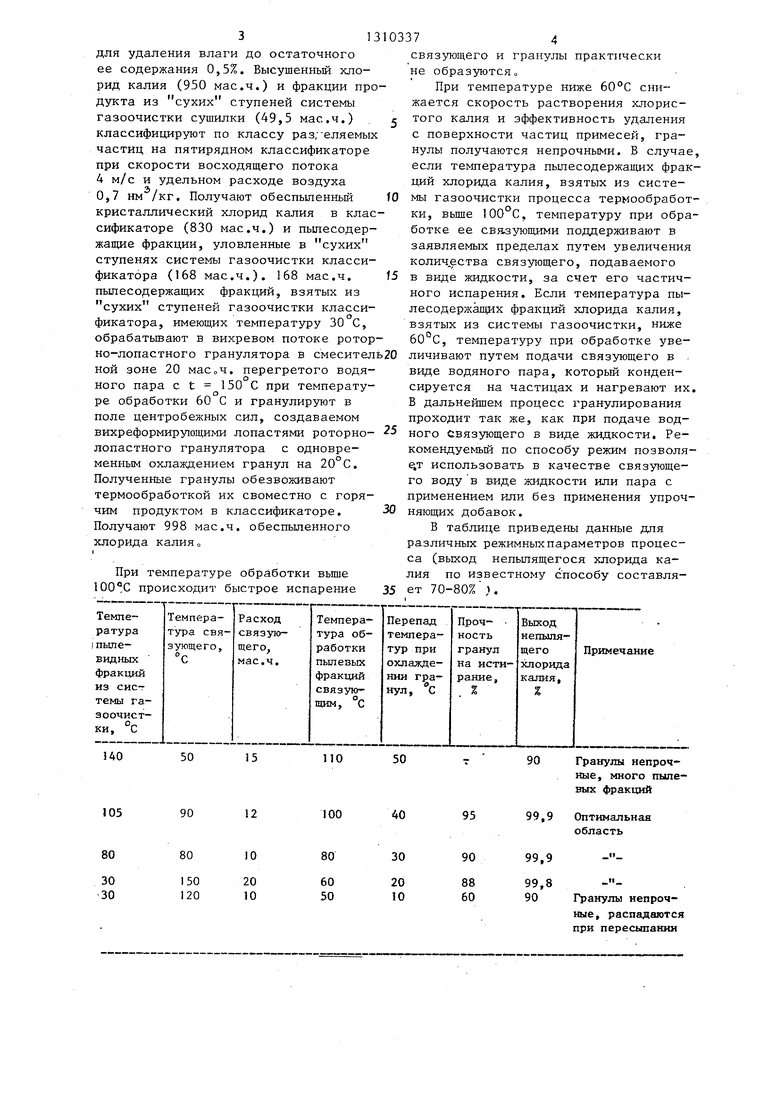

В таблице приведены данные для различных режимныхпараметров процесса (выход непылящегося хлорида калия по известному способу составляет 70-80% ).

95

90

99,9

Гранулы непрочные, много пылевых фракций

Оптимальная область

90

88 60

99,9

99,8

90 Гранулы непрочные, распадаются при пересыпании

513

Динамическую прочность гранул определяют на приборе ПКПГ-1 с использо ванием в качестве мелющих тел стеклянных шариков.

Как видно из представленных примеров, предлагаемьш способ обеспечивает увеличение выхода обеспыленного хлорида калия до 99,8-99,9% за счет присоединения к продукту гранул, имеющих размеры 0,2-2 мм и достаточно прочных .к истиранию, полученных из пылесодержащих фракций.

Данный способ позволяет повысить эффективность переработки калийного сырья.

Формула изо.бретения

1. Способ получения непьшящего хлористого калия, включающий обогащение калийной руды, обезвоживание концентрата, сушку последнего и отделение пьшевидной фракции от готово03376

го продукта, о т л и ч

тем, что,

а ю щ с целью увеличения

готового, продукта за счет обеспече- ; ния возможности возврата пьшевидной фракции в готовый продукт, пылевидную фракцию предварительно смешивают со связующими при 60-100 С и гранулируют с одновременным охлаждением на 20-40 С с последующим введением

полученных гранул на стадию сушки или после сушки.

2. Способ по п., о т л и ч. а ю- щ и и с я тем, что в качестве связующего используют воду, водяной пар, водный раствор сульфитно-дрожжевой бражки.

3.Способ по п.1, о т л и ч а ю- щ -и и с я тем, что обработку связующим ведут в вихревом потоке.

4.Способ поп.1,отличаю- щ и и с я тем, что грануляцию осуществляют в поле центробежных сил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных удобрений, преимущественно хлорида калия | 1986 |

|

SU1457984A1 |

| Способ извлечения хлорида калия | 1985 |

|

SU1346577A1 |

| Способ извлечения хлорида калия из калийных солей | 1981 |

|

SU998347A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ПИГМЕНТОВ И НАПОЛНИТЕЛЕЙ | 2017 |

|

RU2683100C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| Способ получения калимагниевого удобрения | 1987 |

|

SU1571043A1 |

| Способ производства кормов из растительного материала | 1979 |

|

SU869743A1 |

Изобретение относится к технологии получения солей в виде непьшящих зернистых продуктов и может быть использовано в горнодобывающей, химической, пищевой и других отраслях промьшшенности. Изобретение позволяет увеличить выход готового продукта за счет обеспечения возможности возврата пылевидной фракции в готовый продукт. По предлагаемому способу, включающему обогащение калийной руды, обезвоживание концентрата, сушку последнего и отделение пылевидной фракции от готового продукта, пылевидную фракцию предварительно смешивают со связующим при 60-100 с и гранулируют с одновременным охлаждением на 20- 40 С с последующим введением полученных гранул на стадию сушки или после сушки. В качестве связующего используют воду, водяной пар, водный раствор сульфитно-дрожжевой бражки и обработку ведут в вихревом потоке, а грануляцию осуществляют в поле центробежных сил. 3 ЗоП. ф-лы, 1 табл. с & ел со ZfS vj

| Способ извлечения хлорида калия из калийных солей | 1981 |

|

SU998347A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1984-07-11—Подача