Область техники

Изобретение в целом относится к устройствам, используемым для операций по обработке материалов, и, в частности, к перемещаемой головке для обработки материалов.

Предшествующий уровень техники

Известны режущие головки, используемые в кустоизмельчителях. Режущие зубья кустоизмельчителей часто выполняют и устанавливают на режущей головке с использованием монтажных блоков, чтобы резать в касательном направлении во время вращения цилиндрической режущей головки. Вследствие этого, режущие зубья подвергаются воздействию сдвиговых усилий, которые могут приводить к преждевременному износу зубьев или разрушению режущей головки. В случае поломки или повреждения замена зубьев может оказаться дорогостоящей операцией.

Раскрытие изобретения

В одном из аспектов изобретения предложена перемещаемая головка для обработки материала, включающая в себя: опорное основание; множество монтажных блоков для инструмента, установленных на внешней поверхности опорного основания, причем каждый монтажный блок имеет опорную поверхность и монтажную поверхность для инструмента, пересекающую опорную поверхность, причем опорная поверхность имеет выступ, отходящий от нее и отстоящий от монтажной поверхности для инструмента, чтобы ограничивать промежуток для приема инструмента между выступом и монтажной поверхностью для инструмента; и множество инструментов для обработки материала, каждый из которых удерживается в соответствующем одном из монтажных блоков, причем каждый инструмент имеет опорную часть и обрабатывающую часть, отходящую от опорной части, причем опорная часть плотно посажена в промежутке для приема инструмента соответствующего одного из монтажных блоков между монтажной поверхностью для инструмента и выступом и примыкает к монтажной поверхности для инструмента, причем обрабатывающая часть проходит после выступа.

В другом аспекте предложен способ монтажа инструмента для обработки материала на монтажном блоке, закрепленном на перемещаемой головке, причем способ включает в себя этапы, на которых: плотно сажают инструмент на монтажном блоке между монтажной поверхностью для инструмента монтажного блока и выступом монтажного блока, отстоящим от монтажной поверхности; и закрепляют инструмент на монтажном блоке.

В еще одном аспекте изобретения предложен узел инструмента для обработки материалов, включающий в себя: инструмент для обработки материала, имеющий опорную часть и обрабатывающую часть, отходящую от опорной части; и монтажный блок для инструмента, выполненный с возможностью монтажа на внешней поверхности опорного основания, причем монтажный блок имеет опорную поверхность и монтажную поверхность для инструмента, пересекающую опорную поверхность, причем опорная поверхность имеет выступ, отходящий от нее и отстоящий от монтажной поверхности для инструмента, чтобы ограничивать промежуток для приема инструмента между выступом и монтажной поверхностью для инструмента, причем опорная часть инструмента плотно сидит в промежутке для приема инструмента между монтажной поверхностью для инструмента и выступом, примыкая к монтажной поверхности для инструмента, причем обрабатывающая часть инструмента проходит после выступа.

Краткое описание чертежей

Далее приведены ссылки на чертежи

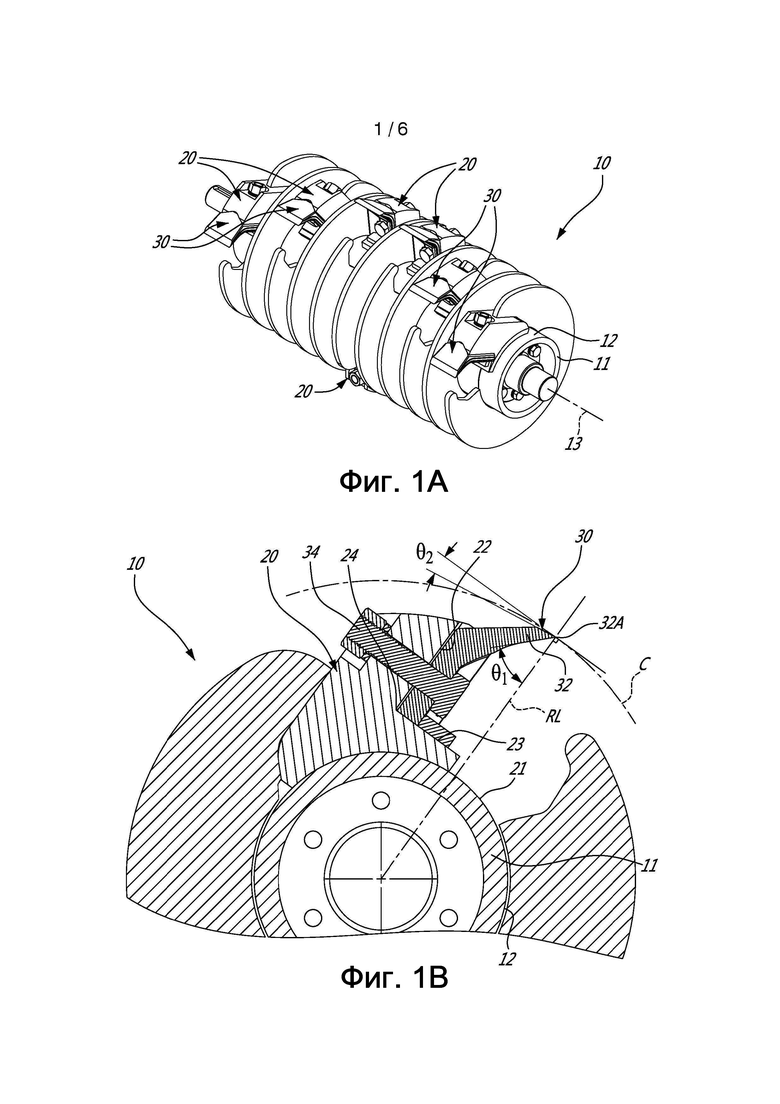

На фиг 1А схематично показана головка для обработки материала, имеющая монтажные блоки и инструменты для обработки материалов, согласно одному из вариантов осуществления изобретения, вид в перспективе;

на фиг. 1В - головка, показанная на фиг. 1А, вид сбоку;

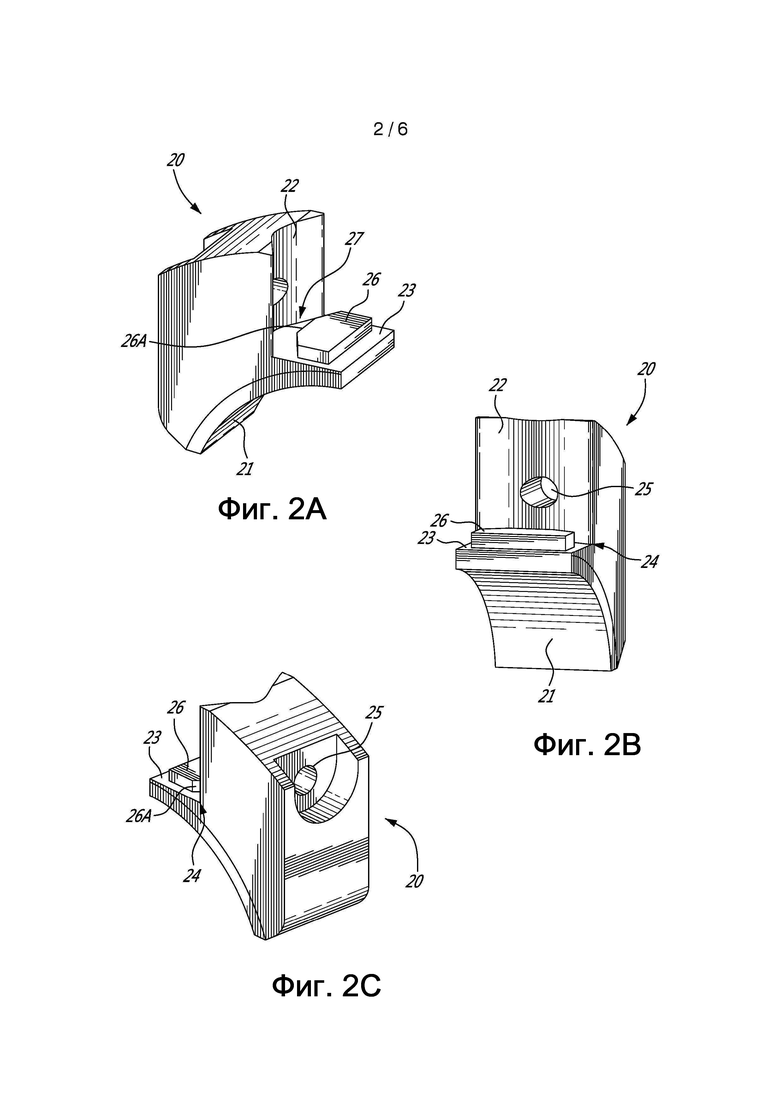

на фиг. 2А - один из монтажных блоков головки, показанной на фиг. 1А, вид в перспективе;

на фиг. 2В - монтажный блок, показанный на фиг. 2А, вид в перспективе спереди;

на фиг. 2C - монтажный блок, показанный на фиг. 2А, вид в перспективе сзади;

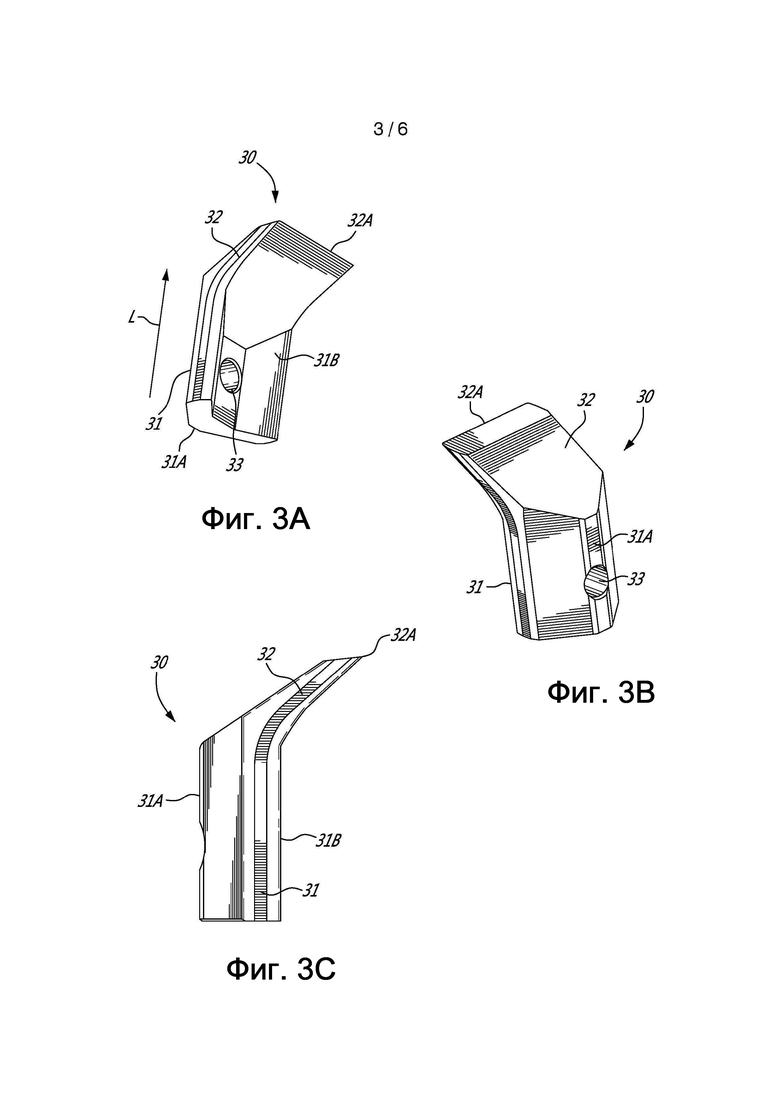

на фиг. 3A - один из инструментов головки, показанной на фиг. 1А, вид в перспективе спереди;

на фиг. 3В - инструмент, показанный на фиг. 3А, вид в перспективе сзади;

на фиг. 3C - инструмент, показанный на фиг. 3А, вид в перспективе вид сбоку;

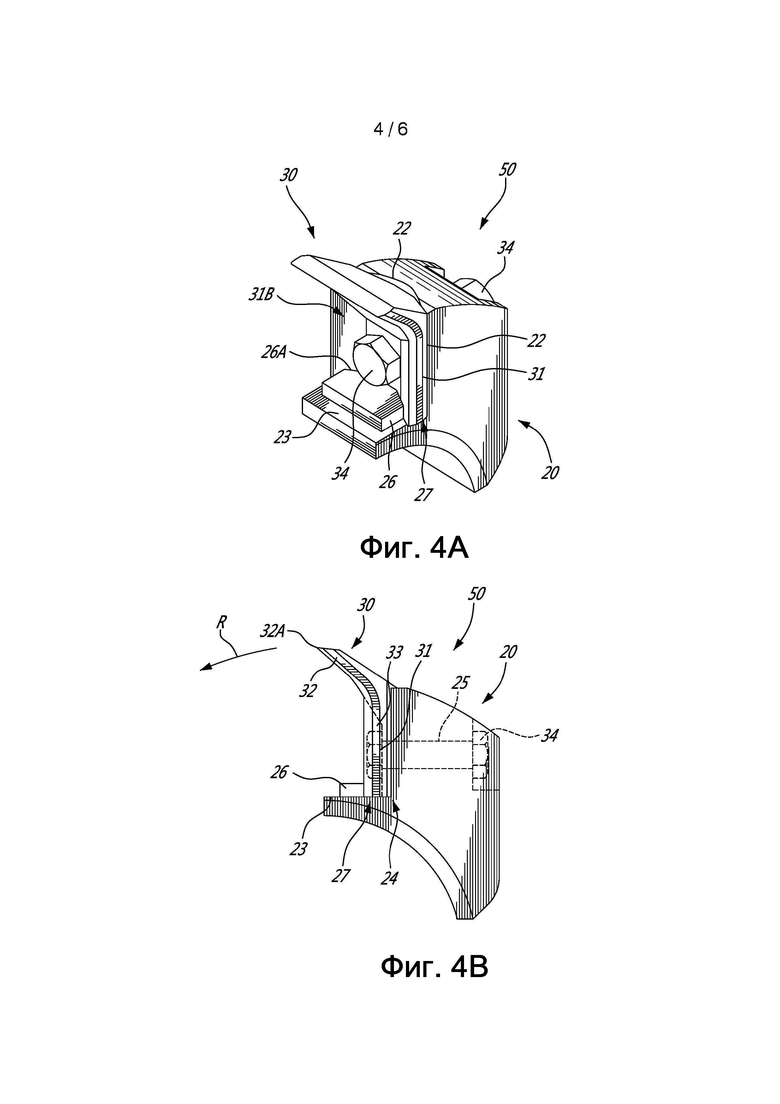

на фиг. 4А - монтажный блок, показанный на фиг. 2A-2C, с закрепленным на нем инструментом, показанным на фиг. 3А-3С, вид в перспективе;

на фиг. 4B - монтажный блок и инструмент, показанные на фиг. 4А, вид сбоку;

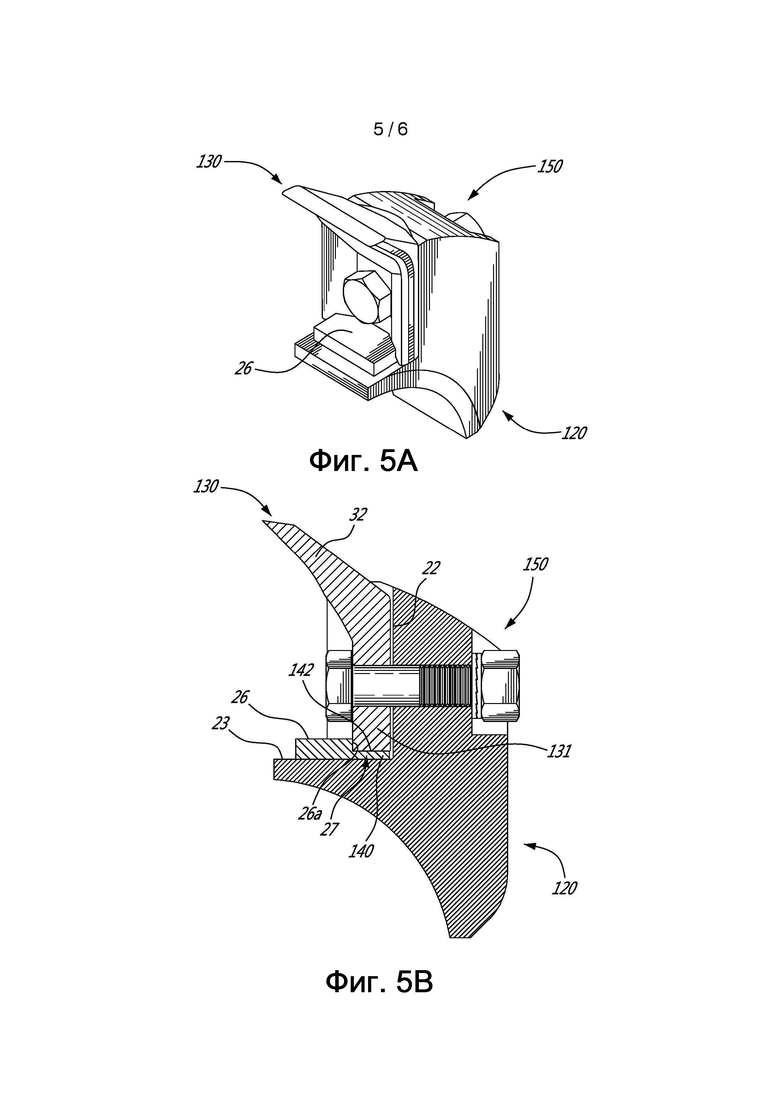

на фиг. 5A - монтажный блок с закрепленным на нем инструментом согласно другому варианту осуществления изобретения, вид в перспективе;

на фиг. 5B - монтажный блок и инструмент, показанные на фиг. 5А, вид сбоку в разрезе;

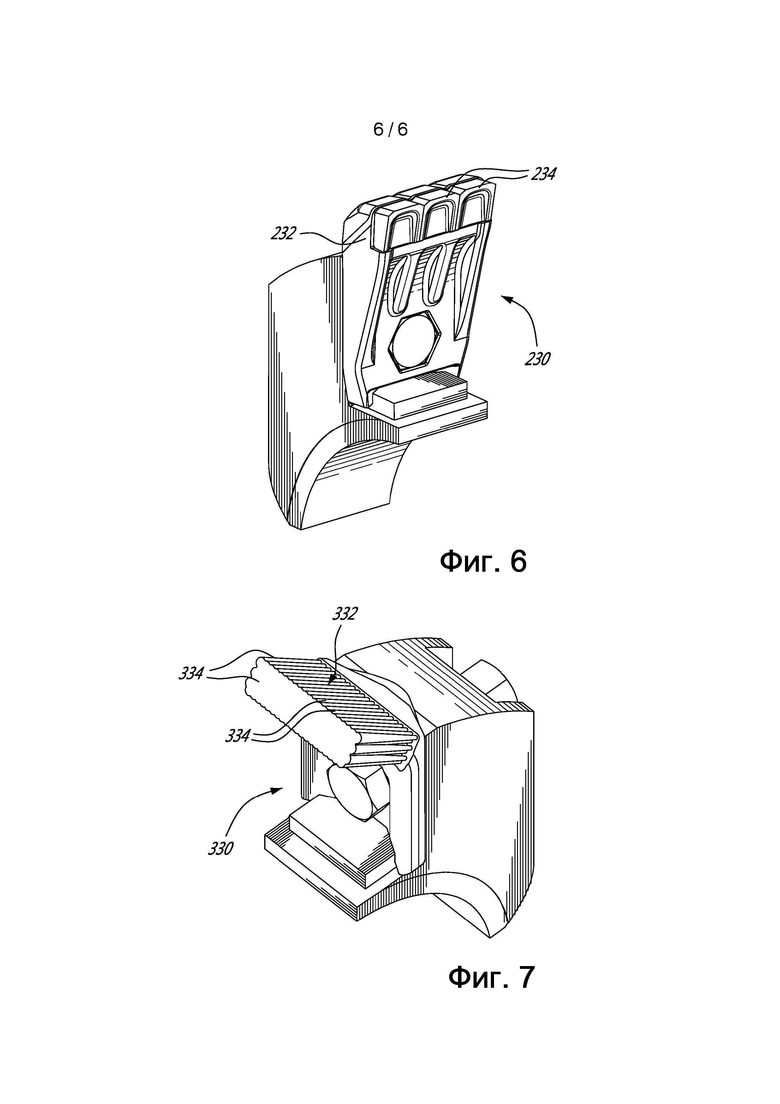

на фиг. 6 - монтажный блок с закрепленным на нем инструментом согласно еще одному варианту осуществления изобретения, вид в перспективе; и

на фиг. 7 - монтажный блок с закрепленным на нем инструментом согласно еще одному варианту осуществления изобретения, вид в перспективе.

Варианты осуществления изобретения

На фиг. 1А и 1В показана перемещаемая головка 10 для обработки материала. Головка 10 для обработки материала приводится в действие соответствующим приводным механизмом, так что она может приводиться в движение. Движение головки 10 и закрепленных на головке 10 инструментов для обработки материала, рассматриваемых далее, может влиять на операцию, при которой производится обработка материала. Таким образом, можно предположить, что головка 10 может быть любой подходящей головкой для инструмента или устройством, способным выполнять такую функцию. Например, как показано в проиллюстрированном варианте, головка 10 выполнена в виде вращающейся режущей головки для использования в кустоизмельчителе. Головка 10 и выполняемая с ее помощью операция по обработке материалов не ограничивается резанием. Операция по обработке материалов также может включать в себя измельчение, размалывание, превращение в порошок, резание, шабрение, дробление, очистку, мульчирование, обрезку, обдирку, строгание или другие подобные манипуляции с материалом с использованием сжимания, трения или сдвига. Аналогично, головка 10 может подвергаться смещениям и движению, отличному от вращательного перемещения.

В описании, в том числе в формуле изобретения, для удобства понимания термины «передний» и «задний» и связанные с ними термины используются относительно нормального направления перемещения инструментов для обработки материала и не должны рассматриваться как ограничения.

Головка 10 имеет опорное основание 11. Опорное основание 11 образует корпус головки 10 и формирует его конструкцию. Опорное основание 11 выполнено с возможностью перемещения, так что оно может приводиться в движение таким образом, что головка 10 может осуществлять описанные выше операции обработки материала. Опорное основание 11 имеет внешнюю поверхность. В показанном варианте осуществления опорное основание 11 представляет собой цилиндрический барабан и, таким образом, имеет цилиндрическую внешнюю поверхность 12. Другие конфигурации опорного основания 1 попадают в рамки объема изобретения и в значительной степени зависят от операции обработки материала, выполняемой головкой 10. Множество монтажных блоков 20 для инструмента съемно или жестко прикреплены к внешней поверхности 12 опорного основания 11. Монтажные блоки 20 проходят наружу от внешней поверхности 12 и в данном варианте осуществления проходят наружу в радиальном или по существу радиальном направлении. Каждый монтажный блок 20 несет на себе инструмент 30 для обработки материала, который проходит наружу от опорного основания 11 для выполнения операций обработки материала.

В варианте осуществления, показанном на фиг. 1А, монтажные блоки 20 установлены в двух диаметрально противоположных рядах. Монтажные блоки 20 в каждом ряду могут быть равномерно разнесены относительно друг друга, и монтажные блоки 20 в одном ряду могут чередоваться с монтажными блоками 20 в другом ряду в направлении, параллельном продольной оси 13 опорного основания 11. Каждый монтажный блок 20 имеет нижнюю или внутреннюю поверхность 21 в форме, соответствующей форме части внешней поверхности 12. В показанном варианте осуществления, внутренняя поверхность 21 вогнуто искривлена и имеет форму дуги окружности, чтобы соответствовать окружной внешней поверхности 12 опорного основания 11. Каждый монтажный блок 20 закреплен с помощью сварки или другой подходящей технологии своей внутренней поверхностью 21 заподлицо с внешней поверхностью 12 опорного основания 11.

Обращаясь к фиг. 2А-2С, монтажный блок 20 имеет монтажную поверхность 22 для инструмента и опорную поверхность 23, на которой устанавливают часть соответствующего инструмента. Монтажная поверхность 22 для инструмента проходит поперечно внешней поверхности опорного основания. Монтажная поверхность 22 для инструмента пересекает и проходит от опорной поверхности 23. Опорная поверхность 23 имеет такую форму и расположена таким образом, чтобы принимать нижнюю часть инструмента. Опорная поверхность 23 образует с поверхностью 22 для установки инструмента внутренний угол 24, в котором закреплен инструмент. Монтажная поверхность 22 для инструмента ориентирована радиально относительно опорного основания 11. В показанном варианте монтажная поверхность для инструмента параллельна и смещена назад от радиальной линии RL (см. фиг. 1) опорного основания и внутренней поверхности 21 монтажного блока 20, пересекающейся с концом инструмента 30; понятно, что под «ориентированной радиально» следует также понимать монтажную поверхность 22 для инструмента, проходящую вдоль радиальной линии RL или под небольшим углом относительно нее (например, ±5°). Опорная поверхность 23 поперечно от монтажной поверхности 22 для инструмента и тангенциально (т.е. перпендикулярно к радиальной линии RL или под небольшим углом от перпендикуляра) к внешней поверхности опорного основания и внутренней поверхности 21 монтажного блока 20. В показанном варианте опорная поверхность 23 и монтажная поверхность 22 для инструмента образуют прямой угол во внутреннем угле 24; возможны и другие конфигурации. В монтажной поверхности 22 для инструмента образовано крепежное отверстие 25 монтажного блока, проходящее через монтажный блок 20 от монтажной поверхности 22 для инструмента, для выравнивания с опорной частью инструмента, как это будет описано далее.

Обращаясь к фиг. 2А-2С, в показанном варианте монтажная поверхность 22 для инструмента имеет профиль или форму, ответную поверхности инструмента, который выполнен с возможностью размещения вплотную к монтажной поверхности 22 для инструмента, как это более подробно описано далее. В показанном варианте монтажная поверхность 22 для инструмента является вогнутой. Показанная монтажная поверхность 22 для инструмента имеет вогнутый, V-образный профиль или поперечное сечение. Понятно, что в альтернативных вариантах осуществления монтажная поверхность 22 для инструмента может иметь любую другую подходящую форму, включая, но не ограничиваясь, подходящие изогнутые, угловые, вогнутые, выпуклые и плоские формы.

Каждый монтажный блок 20 также имеет выступ 26, отходящий от опорной поверхности 23. Выступ 26 представляет собой выпуклость или выступ на опорной поверхности 23, расположенный на расстоянии от монтажной поверхности 22 для инструмента. Выступ 26 может быть выполнен за одно целое с опорной поверхностью 23 во время изготовления монтажного блока 20. В качестве альтернативы выступ 26 может быть выполнен отдельно от монтажного блока 20 и прикреплен к опорной поверхности 23. В такой конфигурации выступ 26 может быть удален и заменен, что может потребоваться, когда выступ 26 износился в процессе использования. Промежуток 27 для приема инструмента выполнен между выступом 26 и монтажной поверхностью 22 для инструмента. Промежуток 27 для приема инструмента расположен, сформирован и имеет размер, подходящий для приема опорной части инструмента, как это будет более подробно описано далее. В частности, выступ 26 имеет заднюю поверхность 26А, которая обращена к монтажной поверхности 22 для инструмента и которая отстоит от нее на промежуток 27 для приема инструмента. Форма задней поверхности 26А может быть ответна форме монтажной поверхности 22 для инструмента.

Обратимся теперь к фиг. 3А-3С, каждый инструмент 30 для обработки материала монтируется на отдельном монтажном блоке 20. Инструмент 30 для обработки материала имеет опорную часть 31 и обрабатывающую часть 32, отходящую от опорной части 31. Опорная часть 31 прикреплена с возможностью отсоединения к соответствующему монтажному блоку 20, а обрабатывающая часть 32 осуществляет операцию обработки материала. Обрабатывающая часть 32 наклонена под углом к продольному направлению L опорной части 31.

Задняя поверхность 31А опорной части 31 примыкает к монтажной поверхности 22 для инструмента (см. фиг. 4A и 4B). Противоположная передняя поверхность 31В опорной части 31 обращена к выступу 26 (см. фиг. 4A и 4B) и примыкает к нему. В показанном варианте инструмент 30 представляет собой режущий нож или зуб. В этом варианте осуществления опорная часть 31 определена элементом одинаковой или по существу одинаковой толщины точно вдоль ее продольного направления L и имеет изогнутое или угловое поперечное сечение (например, V-образной формы) в плоскости, перпендикулярной продольному направлению L. Обрабатывающая часть 32 определена как режущая часть, и передний участок режущей части 32 сужается, чтобы образовать режущую кромку 32А. Режущая часть 32 наклонена вперед под углом к продольному направлению L опорной части 31. Как можно видеть на фиг. 1, режущая часть 32 имеет переднюю поверхность, которая проходит от режущей кромки 32А под первым углом θ1 относительно радиальной линии RL, пересекающейся с режущей кромкой 32A. В конкретном варианте осуществления первый угол θ1 имеет значение около 45°, например 45°±5°. Разумеется, возможны и другие значения. В показанном варианте окружность C резания определяется траекторией движения режущей кромки 32A при вращении режущей головки; задняя поверхность режущей части 32 проходит от режущей кромки 32А под вторым углом θ2 относительно касательной к окружности С резания (то есть от пересечения окружности С резания с радиальной линией RL). В конкретном варианте осуществления режущая кромка 32А является радиально самой внешней точкой инструмента 30, а второй угол θ2 имеет значение около 8° внутрь от касательной, например 8°±5°. Разумеется, возможны и другие значения.

Обращаясь к фиг. 3А-3С, крепежное отверстие 33 инструмента проходит через опорную часть 31 инструмента 30 между его задней и передней поверхностями 31А, 31 В. Крепежное отверстие 33 инструмента расположено таким образом, чтобы оно было выровнено с крепежным отверстием 25 монтажного блока в монтажном блоке 20 (см. фиг. 2A-2C), когда инструмент 30 установлен на монтажном блоке 20.

В показанном варианте задняя поверхность 31А инструмента 30 имеет профиль или форму, ответную форме монтажной поверхности 22 для инструмента, к которой примыкает задняя поверхность 31А. В показанном варианте задняя поверхность 31А является выпуклой и, таким образом, подходит для сопряжения с вогнутой монтажной поверхностью 22 для инструмента, описанной выше. Показанная задняя поверхность 31А имеет вогнутый V-образный профиль, ответный V-образному профилю монтажной поверхности 22 для инструмента, описанной выше. Понятно, что монтажная поверхность 22 для инструмента и задняя поверхность 31А могут иметь ответные формы, которые противоположны описанным здесь. Например, монтажная поверхность 22 для инструмента может быть выпуклой, а задняя поверхность 31А иметь ответную вогнутую форму. Также понятно, что задняя поверхность 31А может иметь любую другую подходящую форму, включая, но не ограничиваясь, подходящие изогнутые, угловые, вогнутые, выпуклые и плоские формы. Передняя поверхность 31B опорной части 31 также может иметь любую подходящую форму.

Обратимся теперь к фиг. 4A и 4B, на которых показан узел 50 инструмента для обработки материала. Узел 50 включает в себя инструмент 30, показанный установленным и прикрепленным к монтажному блоку 20. Далее описан способ установки инструмента 30 на монтажном блоке 20, который сам прикреплен к перемещаемой головке 10. Нижний участок опорной части 31 инструмента 30 расположен во внутреннем углу 24. В частности, нижняя поверхность опорной части 31 расположена вплотную к опорной поверхности 23, а задняя поверхность 31А опорной части 31 примыкает к монтажной поверхности 22 для инструмента.

Задняя поверхность 31А и монтажная поверхность 22 для инструмента образуют сопрягаемый контакт благодаря их ответным формам. В показанном варианте вогнутая монтажная поверхность 22 для инструмента сопрягается с выпуклой задней поверхностью 31А. Такие ответные формы помогают обеспечить лучший контакт между монтажным блоком 20 и инструментом 30. Позиционирование инструмента 30 в такой конфигурации позволяет выравнивать крепежные отверстия 25, 33 блока и инструмента. При таком выравнивании в крепежные отверстия 25, 33 блока и инструмента можно вставить болт 34 или другой подходящий механический крепежный элемент, чтобы прикрепить инструмент 30 к монтажному блоку 20. В качестве альтернативы может быть выполнено более одного крепежного элемента. В конкретном варианте осуществления каждый крепежный элемент отстоит от выступа 26, так что между выступом 26 и инструментом 30 нет никакого непосредственного соединения, кроме контакта.

Позиционирование инструмента 30 в этой конфигурации также позиционирует опорную часть 31 в промежутке 27 для приема инструмента между монтажной поверхностью 22 для инструмента и выступом 26. В частности, опорная часть 31 плотно садится или устанавливается в промежутке 27 для приема инструмента между монтажной поверхностью 22 для инструмента и выступом 26. Выражение «плотно» относится к плотной пригонке опорной части 31 между монтажной поверхностью 22 для инструмента и выступом 26. С другой стороны, опорная часть 31 может находиться в непосредственном контакте с выступом 26 или немного отстоять от него. В конкретном варианте осуществления передняя поверхность 31В опорной части 31 упирается в заднюю поверхность 26А выступа 26. В показанном варианте задняя поверхность 26А имеет форму, которая аналогична форме монтажной поверхности 22 для инструмента и ответна форме передней поверхности 31В инструмента 30. Примыкание «V»-образной задней поверхности 31А к ответной монтажной поверхности 22 для инструмента способствует предотвращению скольжения инструмента 30 относительно монтажного блока 20. Выступ 26 имеет такой размер, что обрабатывающая часть 32 выходит за выступ, чтобы выполнять операцию обработки материала.

Когда инструмент 30 закреплен в упомянутом положении таким образом, что его опорная часть 31 примыкает к выступу 26, выступ 26 помогает инструменту 30 противостоять усилиям сдвига, возникающим, когда обрабатывающая часть 32 воздействует на материал во время описанных выше операций обработки материала. Например, в показанном варианте, где инструмент 30 представляет собой режущий зуб с монтажным блоком 20, установленным на опорном основании вращающегося барабана головки кустоизмельчителя, когда опорное основание вращается в направлении R, режущая кромка 32А режущей части 32 воздействует на подлежащие очистке кусты. Воздействие режущей части 32 на куст создает усилие сдвига и/или момент, который создает усилие, которое пытается оторвать основание опорной части 31 режущего зуба 30 от монтажной поверхности 22 для инструмента. При повторном использовании это может привести к тому, что режущий зуб 30 стучит о монтажную поверхность 22 для инструмента, что может вызвать преждевременный износ режущей кромки 32A и/или может ослабить крепление режущего зуба 30 к монтажному блоку 20. Кроме того, при повторном использовании такое перемещение опорной части режущего зуба 30 может привести к растяжению болта 34, тем самым ослабляя крепление режущего зуба 30 к монтажному блоку 20. При таком ослаблении часть режущего зуба 30 над болтом 34 может подвергаться деформации после продолжительного и многократного воздействия вышеописанного усилия сдвига.

В конкретном варианте осуществления выступ 26 помогает противодействовать сдвигающему моменту, воздействующему на опорную часть 31, когда опорная часть 31 инструмента 30 примыкает к ней. При этом выступ 26 способствует уменьшению преждевременного износа инструмента 30, например режущей кромки 32А, и усиливает прилегание инструмента 30 к монтажному блоку 20.

Обратимся теперь к фиг. 5A и 5B, на которых показан другой вариант узла 150 инструмента для обработки материала. Узел 150 включает в себя инструмент 130 и монтажный блок 120, которые аналогичны ранее описанным инструменту 30 и монтажному блоку 20 и имеют аналогичные элементы, обозначенные одинаковыми ссылочными позициями. Монтажный блок 120, тем не менее, отличается от монтажного блока 20 тем, что он дополнительно содержит язычок 140, отходящий от выступа 26 в промежуток 27 для приема инструмента. Язычок 140 проходит относительно опорной поверхности 23 монтажного блока 120 на расстояние, меньшее, чем выступ 26, и расположен между выступом 26 и монтажной поверхностью 22 для инструмента; поверхность 26а выступа 26 отходит, таким образом, от язычка 140 для упора в инструмент 130. Открытая поверхность 142 язычка 140 принимает нижнюю поверхность опорной части 131 инструмента 30. В показанном варианте опорная часть 131 больше, чем язычок 140, и нижний участок опорной части 131 включает в себя углубление, ответное язычку 140, так что опорная часть 131 сопрягается с язычком 140 и опирается на опорную поверхность 23 на каждой стороне язычка 140. Возможны другие конфигурации.

В конкретном варианте осуществления язычок 140, расположенный между инструментом 130 и опорной поверхностью 23, помогает поглощать удары по инструменту 130, направленные к опорной поверхности 23, тем самым помогая защитить монтажный блок 120 от источника износа. Когда язычок 140 изнашивается вследствие использования, его можно заменять по мере необходимости. В показанном варианте осуществления язычок 140 выполнен за одно целое с выступом 26 и образует с ним монолитный компонент. Понятно, что язычок 140 может быть также выполнен в виде отдельного от выступа 26 компонента.

Хотя инструмент 30 для обработки материала описан выше как режущий зуб, он также может быть любым инструментом, который осуществляет операцию обработки материала. Например, как показано на фиг. 6, где операция обработки материала включает в себя уплотнение (например, измельчение, дробление, размол, превращение в порошок, мульчирование и т.д.), инструмент может быть молотком 230. В показанном варианте осуществления обрабатывающая часть 232 молотка 230 включает в себя блоки 234 уплотнения для осуществления операции уплотнения. В другом примере, и как показано на фиг. 7, где операция обработки материала является абразивной по своей природе (например, шабрение, шлифовка, полировка и т.д.), инструмент может быть абразивной щеткой 330. В показанном варианте обрабатывающая часть 332 щетки 330 включает в себя щетину 334 для осуществления абразивной операции. Аналогичным образом, когда операция по обработке материала включает в себя удаление материала (например, резание, строгание, обтесывание и т.д.), инструментом может быть любой подходящий тип ножа.

Аналогично, хотя головка 10 для обработки материала показана и описана здесь как головка кустоизмельчителя, она может представлять собой другие подвижные инструментальные головки. Например, головка 10 может иметь форму линейно перемещаемой пластины или диска, который используется для измельчения другого материала.

Вышеприведенное описание приведено исключительно в качестве примера, и специалисту в данной области техники понятно, что в описанные варианты осуществления могут быть внесены изменения, не выходящие за рамки объема раскрытого изобретения. Для специалиста в данной области техники очевидны также другие модификации, которые попадают под объем защиты изобретения в свете обзора этого изобретения, и предполагается, что такие модификации подпадают под формулу изобретения.

Группа изобретений относится к устройствам для обработки материалов. Перемещаемая головка для обработки материала содержит опорное основание и множество установленных на внешней поверхности опорного основания монтажных блоков для инструментов. Каждый монтажный блок имеет опорную поверхность и монтажную поверхность для инструмента, пересекающуюся с опорной поверхностью. Опорная поверхность имеет выступ, отходящий от нее и отстоящий от монтажной поверхности для инструмента, для ограничения промежутка для приема инструмента между выступом и монтажной поверхностью для инструмента. В соответствующем одном из монтажных блоков удерживается один из множества инструментов для обработки материала. Каждый инструмент имеет опорную часть и обрабатывающую часть, отходящую от опорной части. Опорная часть плотно посажена в промежутке для приема инструмента соответствующего одного из монтажных блоков между монтажной поверхностью для инструмента и выступом и примыкает к монтажной поверхности для инструмента, а обрабатывающая часть проходит после выступа. Опорная часть каждого инструмента имеет заднюю поверхность, примыкающую к монтажной поверхности для инструмента соответствующего одного из монтажных блоков. Монтажная поверхность для инструмента является вогнутой, а задняя поверхность опорной части является выпуклой. Способ прикрепления инструмента для обработки материала к монтажному блоку, закрепленному на перемещаемой головке, включает в себя этапы, на которых плотно сажают инструмент на монтажном блоке между монтажной поверхностью монтажного блока и выступом монтажного блока, отстоящим от монтажной поверхности, посредством примыкания выпуклой задней поверхности инструмента к монтажной поверхности, имеющей вогнутую форму, и прикрепляют инструмент к монтажному блоку. Узел инструмента для обработки материала содержит инструмент для обработки материала, имеющий опорную часть и обрабатывающую часть, отходящую от опорной части. Опорная часть имеет выпуклую заднюю поверхность. На внешней поверхности опорного основания установлен монтажный блок для инструмента, имеющий опорную поверхность и вогнутую монтажную поверхность для инструмента, пересекающуюся с опорной поверхностью. Опорная поверхность имеет выступ, отходящий от нее и отстоящий от монтажной поверхности для инструмента, чтобы ограничивать промежуток для приема инструмента между выступом и монтажной поверхностью для инструмента. Опорная часть инструмента плотно посажена в промежутке для инструмента между монтажной поверхностью для инструмента и выступом с упором выпуклой задней поверхности в вогнутую монтажную поверхность для инструмента. Обрабатывающая часть инструмента проходит после выступа. Обеспечивается надежность крепления инструмента для обработки материала. 3 н. и 16 з.п. ф-лы, 14 ил.

1. Перемещаемая головка для обработки материала, содержащая:

опорное основание;

множество установленных на внешней поверхности опорного основания монтажных блоков для инструментов, при этом каждый монтажный блок имеет опорную поверхность и монтажную поверхность для инструмента, пересекающуюся с опорной поверхностью, опорная поверхность имеет выступ, отходящий от нее и отстоящий от монтажной поверхности для инструмента, для ограничения промежутка для приема инструмента между выступом и монтажной поверхностью для инструмента; и

множество инструментов для обработки материала, каждый из которых удерживается в соответствующем одном из монтажных блоков, причем каждый инструмент имеет опорную часть и обрабатывающую часть, отходящую от опорной части, причем опорная часть плотно посажена в промежутке для приема инструмента соответствующего одного из монтажных блоков между монтажной поверхностью для инструмента и выступом и примыкает к монтажной поверхности для инструмента, при этом обрабатывающая часть проходит после выступа,

причем опорная часть каждого инструмента имеет заднюю поверхность, примыкающую к монтажной поверхности для инструмента соответствующего одного из монтажных блоков, при этом монтажная поверхность для инструмента является вогнутой, а задняя поверхность опорной части является выпуклой.

2. Головка для обработки материала по п. 1, в которой монтажная поверхность для инструмента и задняя поверхность опорной части имеют V-образный профиль.

3. Головка для обработки материала по п. 1 или 2, в которой выступ каждого монтажного блока имеет заднюю поверхность, обращенную к монтажной поверхности для инструмента и отстоящую от нее на промежуток для приема инструмента, причем передняя поверхность опорной части каждого инструмента имеет форму, ответную задней поверхности выступа соответствующего одного из монтажных блоков.

4. Головка для обработки материала по любому из пп. 1-3, в которой опорная часть каждого инструмента примыкает к выступу соответствующего одного из монтажных блоков.

5. Головка для обработки материала по любому из пп. 1-4, в которой опорное основание представляет собой вращающийся цилиндрический барабан, причем опорная поверхность каждого монтажного блока проходит тангенциально к внешней поверхности цилиндрического барабана, а монтажная поверхность для инструмента каждого монтажного блока проходит радиально относительно цилиндрического барабана.

6. Головка для обработки материала по любому из пп. 1-5, в которой каждый монтажный блок соединен с опорной частью соответствующего одного из инструментов посредством по меньшей мере одного крепежного элемента, причем каждый крепежный элемент отстоит от выступа.

7. Головка для обработки материала по любому из пп. 1-6, в которой по меньшей мере один из инструментов представляет собой режущий зуб, причем обрабатывающая часть инструмента представляет собой режущую часть, при этом режущая часть наклонена вперед от конца опорной части и определяет режущую кромку.

8. Головка для обработки материала по п. 7, в которой опорное основание выполнено с возможностью вращения, причем режущая часть каждого режущего зуба имеет переднюю поверхность у режущей кромки, ориентированную под первым углом относительно радиальной линии опорного основания, проходящую от режущей кромки, причем первый угол имеет значение 45 градусов ± 5 градусов.

9. Головка для обработки материала по п. 8, в которой режущая кромка каждого режущего зуба определяет окружность резания при вращении опорного основания, причем режущая часть каждого режущего зуба имеет заднюю поверхность у режущей кромки, ориентированную под вторым углом относительно касательной к окружности резания режущей кромки, причем второй угол имеет значение 8 градусов ± 5 градусов.

10. Головка для обработки материала по любому из пп. 1-9, в которой каждый монтажный блок дополнительно содержит язычок, проходящий от опорной поверхности между выступом и монтажной поверхностью для инструмента, причем открытая поверхность язычка принимает опорную часть инструмента.

11. Способ прикрепления инструмента для обработки материала к монтажному блоку, закрепленному на перемещаемой головке, включающий в себя этапы, на которых:

плотно сажают инструмент на монтажном блоке между монтажной поверхностью монтажного блока и выступом монтажного блока, отстоящим от монтажной поверхности, посредством примыкания выпуклой задней поверхности инструмента к монтажной поверхности, имеющей вогнутую форму; и

прикрепляют инструмент к монтажному блоку.

12. Способ по п. 11, в котором посадка инструмента включает в себя примыкание задней поверхности инструмента к монтажной поверхности и примыкание передней поверхности инструмента к выступу.

13. Способ по п. 11 или 12, в котором посадка инструмента включает в себя примыкание задней поверхности инструмента к монтажной поверхности, имеющей V-образную форму, ответную V-образную форме задней поверхности.

14. Способ по любому из пп. 11-13, в котором посадка инструмента включает в себя сопряжение нижней поверхности инструмента с язычком, проходящим между монтажной поверхностью и выступом, причем нижняя поверхность и язычок имеют ответные формы.

15. Способ по любому из пп. 11-14, в котором крепление инструмента к монтажному блоку включает в себя взаимное соединение инструмента и монтажного блока посредством по меньшей мере одного крепежного элемента, причем каждый крепежный элемент отстоит от выступа.

16. Узел инструмента для обработки материала, содержащий:

инструмент для обработки материала, имеющий опорную часть и обрабатывающую часть, отходящую от опорной части, причем опорная часть имеет выпуклую заднюю поверхность; и

монтажный блок для инструмента, устанавливаемый на внешней поверхности опорного основания, причем монтажный блок имеет опорную поверхность и вогнутую монтажную поверхность для инструмента, пересекающуюся с опорной поверхностью, при этом опорная поверхность имеет выступ, отходящий от нее и отстоящий от монтажной поверхности для инструмента, чтобы ограничивать промежуток для приема инструмента между выступом и монтажной поверхностью для инструмента, причем опорная часть инструмента плотно посажена в промежутке для инструмента между монтажной поверхностью для инструмента и выступом с упором выпуклой задней поверхности в вогнутую монтажную поверхность для инструмента, при этом обрабатывающая часть инструмента проходит после выступа.

17. Узел по п. 16, дополнительно содержащий язычок, проходящий от опорной поверхности между выступом и монтажной поверхностью для инструмента, причем открытая поверхность язычка принимает опорную часть инструмента.

18. Узел по п. 16 или 17, в котором монтажная поверхность для инструмента и задняя поверхность основной части имеют V-образный профиль.

19. Узел по любому из пп. 16-18, в котором выступ имеет заднюю поверхность, обращенную к монтажной поверхности для инструмента и отстоящую от нее на промежуток для приема инструмента, причем передняя поверхность опорной части инструмента имеет форму, ответную задней поверхности выступа.

| КУСТОРЕЗ (ВАРИАНТЫ) | 2010 |

|

RU2569420C2 |

| КУСТОРЕЗ | 2011 |

|

RU2567456C2 |

| Способ получения функционального корма | 2016 |

|

RU2618121C1 |

| US 8893997 B2, 25.11.2004 | |||

| Электрический двигатель с возвратно-поступательным движением якоря | 1932 |

|

SU34062A1 |

Авторы

Даты

2020-09-16—Публикация

2017-04-12—Подача