Изобретение может быть использовано в топливно-энергетической и машиностроительной отраслях промышленности.

Изобретение относится к методам неразрушающего контроля и может быть использовано для диагностики изделий сложной геометрии, в частности, - лопаток газотурбинных двигателей - по параметрам их колебаний.

Известен способ контроля дефектности изделия, заключающийся в том, что посредством ударного воздействия в твердом теле возбуждают упругие колебания на собственных частотах и измеряют их амплитуды. На собственных частотах регистрируют временную реализацию упругих колебаний, которую разбивают на последовательные временнЫе отрезки и в каждом из них вычисляют преобразование Фурье. В полученном спектре определяют максимальную амплитуду, которую сравнивают с максимальной амплитудой упругих колебаний на первом временном отрезке, и от полученной нормированной временной последовательности максимальных амплитуд вычисляют амплитудный спектр, по которому определяют конечные разности второго порядка. Максимальное значение разности второго порядка принимают за коэффициент наличия трещины, по превышению которым порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о наличии трещин (Патент на изобретение РФ №2274857, МПК: G01N 29/04).

Недостатком этого способа является необходимость использования дорогостоящего оборудования и высокоточных измерений, требующих значительных временных затрат и существенно удорожающих процедуру диагностики.

Известен способ контроля дефектности объекта, заключающийся в том, что в контролируемом объекте возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в объекте, измеряют параметры этих колебаний, в качестве которых выбирают верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика, определяют соотношение этих частот, которое используют для суждения о дефектности изделия (Авторское свидетельство СССР №1552091, МПК: G01N 29/04).

Недостатками этого способа является невозможность контролировать с достаточной достоверностью объекты, закалка которых по глубине неоднородна.

Наиболее близким по технической сущности и достигаемому результату к заявленному способу обнаружения трещины лопатки газотурбинного двигателя является способ обнаружения трещин в твердом теле, который состоит в том, что посредством ударного воздействия в твердом теле возбуждают упругие колебания на собственных частотах и измеряют их амплитуды, на основании которых определяют коэффициент наличия трещины, по превышению которым порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о наличии трещин, принятых за прототип (Патент на изобретение РФ №2219538, МПК: G01N 29/04).

Недостатком известного способа обнаружения трещин в твердом теле является получение волн на комбинационных частотах. Для получения волн на комбинационных частотах используют возбуждение в твердом теле монохроматической ультразвуковой волны, и обнаружение трещины происходит за счет волн, обусловленных нелинейным взаимодействием на ней ультразвуковой волны и колебаний на собственных частотах, а это требует использования генератора монохроматического сигнала, усилителя мощности ультразвукового сигнала, пьезоэлектрического излучателя и трудоемкой операции приклеивания излучателя к поверхности твердого тела, что приводит к усложнению и удорожанию способа.

Задачей данного изобретения является продление ресурса лопаточного аппарата газотурбинного двигателя и, как следствие, - повышение экономических показателей при ремонте и эксплуатации газотурбинного двигателя.

Техническим результатом при осуществлении данного способа является исключение возможности усталостного разрушения и поломок лопаток газотурбинного двигателя.

Данная задача решается за счет того, что производится продление ресурса лопаточного аппарата газотурбинного двигателя, благодаря применению способа обнаружения трещины лопатки газотурбинного двигателя, включающего

средство механического возбуждения лопатки (например, молоток с мягким наконечником),

приемное устройство для преобразования механических вибраций в электрический сигнал (например, акселерометр),

электронный блок обработки полученного сигнала.

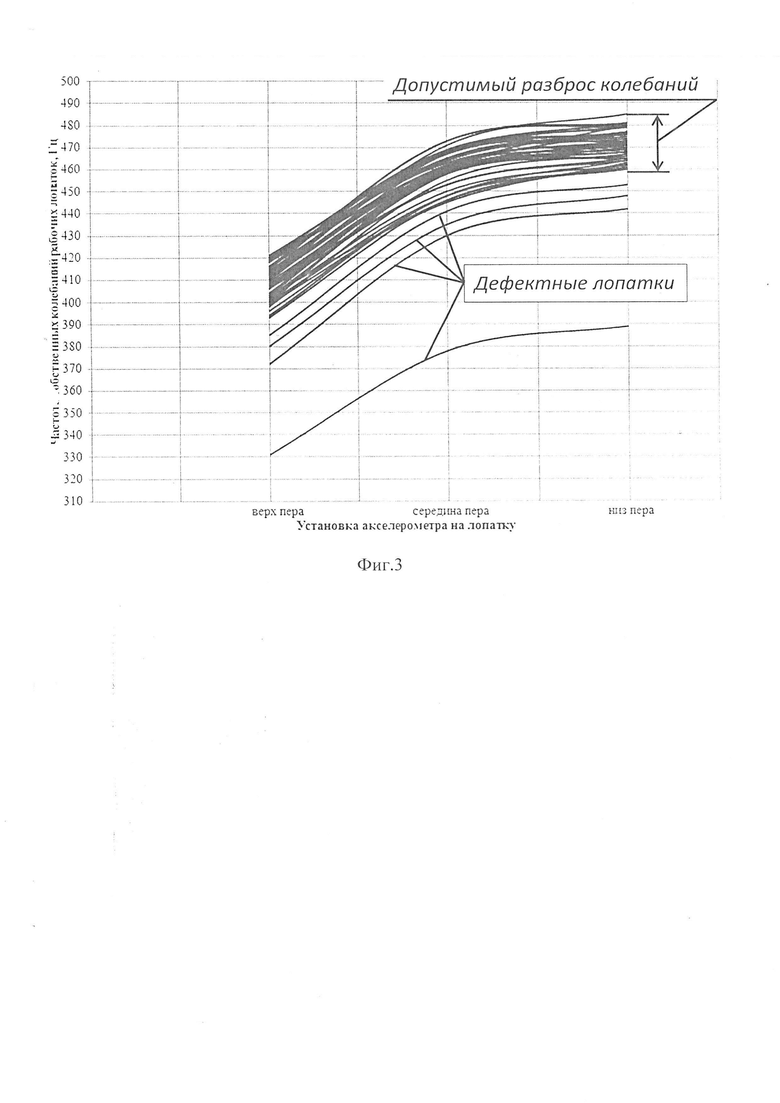

Сущность настоящего изобретения заключается в том, что, посредством ударного воздействия, в твердом теле возбуждают упругие колебания на собственных частотах и измеряют их амплитуды. На основании измерений определяют коэффициент наличия трещины, по превышению которым порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о наличии трещины. Согласно изобретению, дополнительно, при помощи спектрального анализа регистрируется и фиксируется частота собственных колебаний лопатки газотурбинного двигателя, строится экспериментальная зависимость частоты собственных колебаний лопатки от места установки приемного устройства для преобразования механических вибраций в электрический сигнал и, по результатам проведенного вибрационного обследования лопаток газотурбинного двигателя и статической обработки данных, определяется допустимый разброс колебаний бездефектных лопаток, при выходе за границы которого судят о наличии трещины.

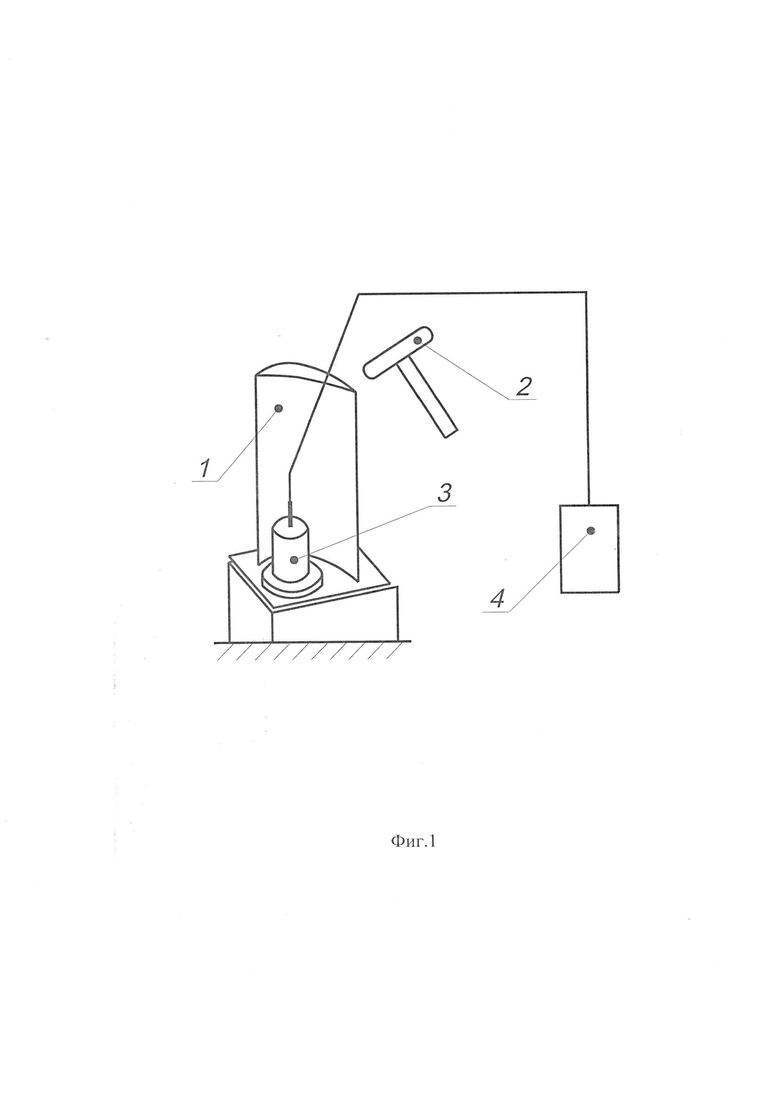

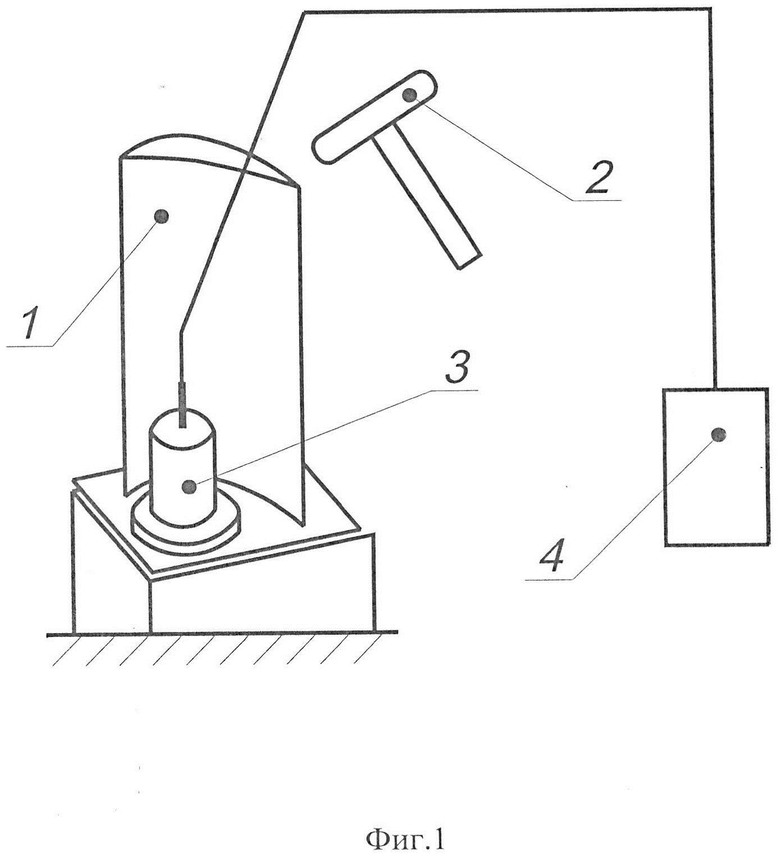

На фиг. 1 представлена схема способа обнаружения трещины лопатки газотурбинного двигателя, где:

1 - лопатка газотурбинного двигателя;

2 - средство механического возбуждения лопатки;

3 - приемное устройство для преобразования механических вибраций в электрический сигнал;

4 - электронный блок обработки полученного сигнала.

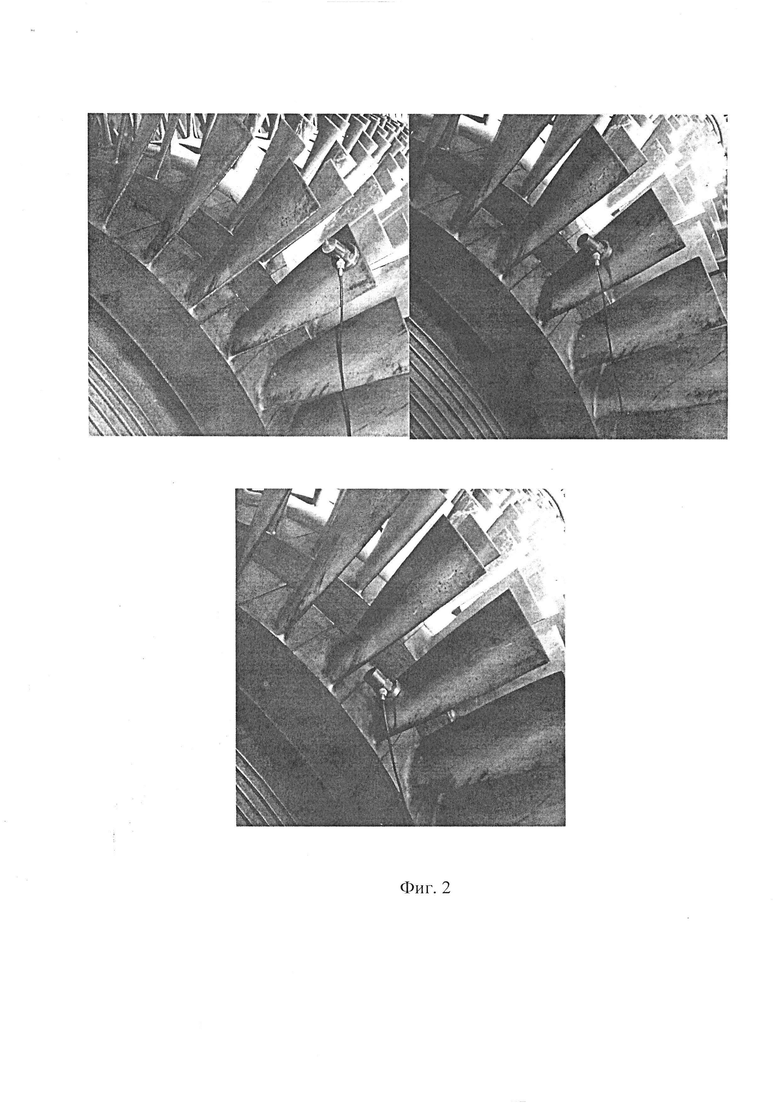

На фиг. 2 показана установка приемного устройства для преобразования механических вибраций в электрический сигнал на лопатку газотурбинного двигателя в трех сечениях.

На фиг. 3 представлены зависимости частоты собственных колебаний лопаток от места установки приемного устройства для преобразования механических вибраций в электрический сигнал на лопатку газотурбинного двигателя.

Способ обнаружения трещины лопатки газотурбинного двигателя осуществляется следующим образом.

В лопатке (1) газотурбинного двигателя посредством ударного воздействия средством механического возбуждения (2) возбуждают собственные упругие акустические колебания. Колебания регистрируются при помощи приемного устройства для преобразования механических вибраций в электрический сигнал (3), подключенного на вход электронного блока обработки полученного сигнала (4).

Измерение частоты собственных колебаний лопатки газотурбинного двигателя проводится в трех сечениях, путем установки устройства для преобразования механических вибраций в электрический сигнал на лопатку при помощи магнита. Снятие частоты собственных колебаний производится в режиме измерения ускорения, так как в режиме измерения скорости и смещения осуществляется одно- или двукратное интегрирование. Затухающий процесс имеет широкий частотный спектр, который может выйти за область интегрирования, и это может привести к недостоверным результатам. При помощи спектрального анализа регистрируется и фиксируется частота собственных колебаний лопатки газотурбинного двигателя. Для исследуемой ступени строится экспериментальная зависимость частоты собственных колебаний лопатки от места установки приемного устройства для преобразования механических вибраций в электрический сигнал. По результатам проведенного вибрационного обследования лопаток газотурбинного двигателя и статической обработки данных определяется допустимый разброс колебаний бездефектных лопаток, при выходе за границы которого судят о наличии трещины лопатки.

Предлагаемый способ обнаружения трещины лопатки газотурбинного двигателя позволяет исключить возможность усталостного разрушения и поломок лопатки. Контроль технического состояния, дефектация и отбраковка лопатки по вибрационным характеристикам повышает надежность, эффективность и безопасность эксплуатации газотурбинного двигателя и, как следствие, ведет к улучшению экономических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН В ТВЕРДОМ ТЕЛЕ | 2004 |

|

RU2274857C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН В ТВЕРДОМ ТЕЛЕ | 2002 |

|

RU2219538C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2616758C1 |

| НЕЛИНЕЙНЫЙ УЛЬТРАЗВУКОВОЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В ТВЕРДОМ ТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2280863C1 |

| Способ контроля состояния рабочих лопаток турбомашины | 1978 |

|

SU700795A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2004 |

|

RU2262696C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛИ АКУСТИЧЕСКОЙ ДИАГНОСТИКОЙ | 2006 |

|

RU2320987C1 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2006 |

|

RU2334225C1 |

Использование: для неразрушающего контроля лопаток газотурбинных двигателей. Сущность изобретения заключается в том, что посредством ударного воздействия, в лопатке возбуждают собственные упругие акустические колебания. Затем с помощью спектрального анализа регистрируется и фиксируется их частота. Дополнительно для исследуемой ступени строится экспериментальная зависимость частоты собственных колебаний от места установки приемного устройства для преобразования механических вибраций в электрический сигнал и определяется допустимый разброс колебаний бездефектных лопаток, при выходе за границы которого судят о наличии трещины лопатки. Технический результат: упрощение контроля лопаток газотурбинных двигателей. 3 ил.

Способ обнаружения трещины лопатки газотурбинного двигателя, заключающийся в том, что посредством ударного воздействия, в твердом теле возбуждают упругие колебания на собственных частотах и измеряют их амплитуды, на основании которых затем определяют коэффициент наличия трещины, по превышению которым порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о наличии трещины, отличающийся тем, что при помощи спектрального анализа регистрируется и фиксируется частота собственных колебаний лопатки газотурбинного двигателя, строится экспериментальная зависимость частоты собственных колебаний лопатки от места установки приемного устройства для преобразования механических вибраций в электрический сигнал и, по результатам проведенного вибрационного обследования лопаток газотурбинного двигателя и статической обработки данных, определяется допустимый разброс колебаний бездефектных лопаток, при выходе за границы которого судят о наличии трещины.

| СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН В ТВЕРДОМ ТЕЛЕ | 2002 |

|

RU2219538C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В ЛОПАТКЕ ТУРБИНЫ | 2005 |

|

RU2349911C2 |

| СПОСОБ КОНТРОЛЯ И ДИАГНОСТИКИ СОСТОЯНИЯ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345344C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| DE 3530595 A1, 05.03.1987 | |||

| Способ поперечно-винтовой прокатки периодических профилей | 1973 |

|

SU450629A1 |

Авторы

Даты

2020-09-17—Публикация

2017-10-06—Подача