1

Изобретение относится к области вибрационной диагностики и может быть использовано во всех областях народного хозяйства, где применяются газотурбинные установки, для безразборной дефектации рабочих лопаток турбомашины в процессе эксплуатации.

Известен способ контроля состояния рабочих лопаток турбомашкны путем регистрации мгновенной угловой скорости ротора неподвижным датчиком на частоте вращения ротора, целая кратность которой соответствует частоте собственных колебаний лопаток контролируемой ступени, обработки полученного сигнала и последующего выделения резонансной гармонии из регистрируемого сигнала 1.

К недостаткам известного способа следует отнести невозможность обнаружения трещин в лопатках, наличие которых может привести к разрушению всего ротора турбомащины.

Целью настоящего изобретения является повышение качества контроля путем обнаружения трещин в лопатках.

Эта цель достигается тем, что дополнительно регистрируют мгновенную угловую скорость

в частотном диапазоне, уменьшенном на заданную вел1иину, из этого сигнала также выделяют резонансную гармонику и при ее несовпадении с ранее выделенной судят о наличии трещин в лопатке.

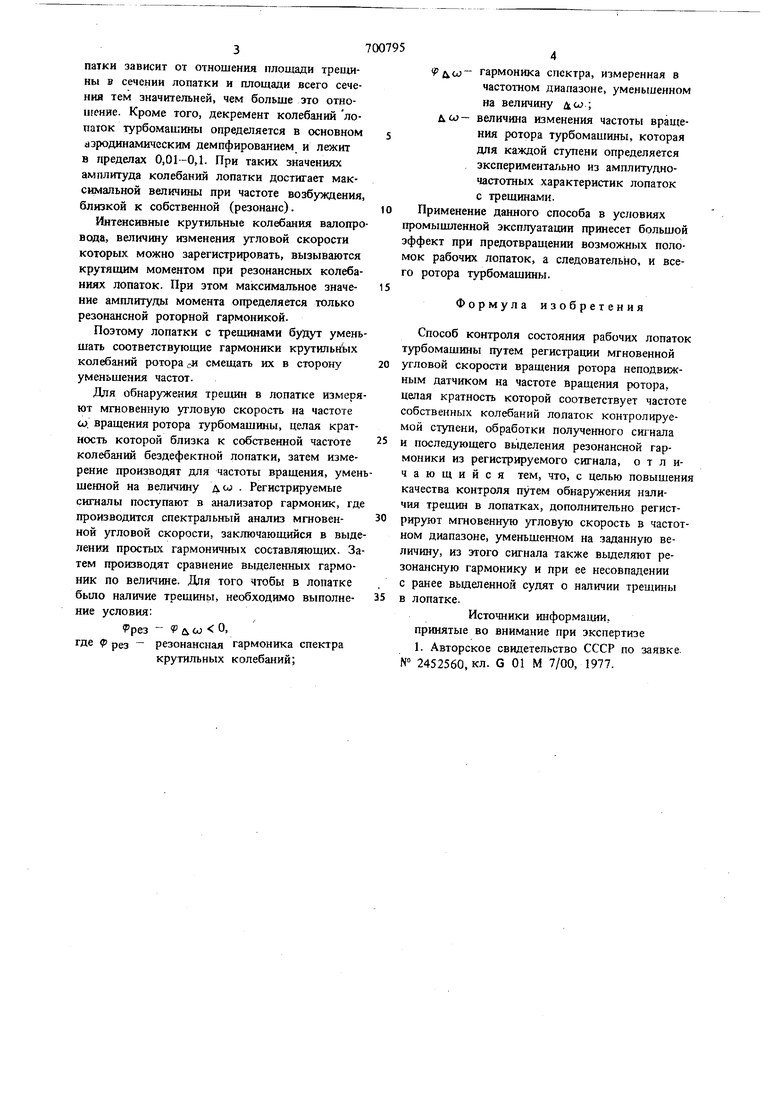

На чертеже представлень амплит}дно-частотные характеристики лопатки (А - характеристика лопатки с трещиной, Б - характеристика лопатки, годной к эксплуатации).

Амплитудно -частотные характеристики построены при резонансе основного тока лопатки пятой ступени ротора осевого KOivinpeccopa газотурбинной установки ГТК-10-2 с шестой роторной гармоникой.

Путем экспериментальных исследований установлено, что собственная частота лопатки с трещиной значительно меньше, чем для бездефектной лопатки. Уменьшение собственной частоты больных лопаток превосходит значение разночастотности лопаток, которая возникает из-за неизбежной технологи11еской неоднородности или эрозии в течение длительного времени и составляет 1-3%. Установлено, что уменьшение частоты собственных колебаний лопатки зависит от отношения площади трещины в сечении лопатки и площади всего сечения тем значительней, чем больше это отношение. Кроме того, декремент колебаний лопаюк турбомашины определяется в основном йэродинамическим демпфированием и лежит в пределах 0,01-0,1. При таких значениях амплитуда колебаний лопатки достигает максимальной величины при частоте возбуждения, близкой к собственной (резонанс). Интенсивные крутильные колебания валопро веща, величину изменения угловой скорости которых можно зарегистрировать, вызываются крутящим моментом при резонансных колебаниях лопаток. При этом максимальное значение амплитуды момента определяется только резонансной роторной гармоникой. Поэтому лопатки с трещинами будут умень шать соответствующие гармоники крзтильнь1х колебаний ротора и смещать их в сторону уменьщения частот. Для обнаружения трещин в лопатке измеря ют мгновенную угловую скорость на частоте W. вращения ротора турбомащины, целая кратность которой близка к собственной частоте колебаний бездефектной лопатки, затем измерение производят для частоты вращения, умен шенной на величину дсо . Регистрируемые сигналы поступают в анализатор гармоник, гд производится спектральный анализ мгновенной угловой скорости, заключающийся в вьще лении простых гармоничных составляющих. За тем производят сравнение выделенных гармоник по величине. Для того чтобы в лопатке было наличие трещинь, необходимо выполнение условия: Ррез U W О где р рез резонансная гармоника спектра крутильных колебаний; Р гармоника спектра, измеренная в частотаом диапазоне, уменьшенном на величину AW ; лш- величина изменения частоты вращения ротора турбомащины, которая для каждой ступени определяется зксперимеитаг1ьно из амплитудночастотных характеристик лопаток с трещинами. Применение данного способа в условиях промыщленной эксплуатации принесет большой эффект при предотвращении возможных поломок рабочих лопаток, а следовательно, и всего ротора турбомашины. Формула изобретения Способ контроля состояния рабочих лопаток турбомашины путем регистращ1И мгновенной угловой скорости вращения ротора неподвижным датчиком на частоте вращения ротора, целая кратность которой соответствует частоте собственных колебаний лопаток контролируемой ступени, обработки полученного сигнала и последующего выделения резонансной гармоники из регистрируемого сигнала, отличающийся тем, что, с целью повышения качества контроля путем обнаружения наличия трещин в лопатках, дополнительно регистрируют мгновенную угловую скорость в частотном диапазоне, уменьшенном на заданную величину, из этого сигнала также вьщеляют резонансную гармонику и при ее несовпадении с ранее вьщеленной судят о наличии трещины в лопатке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке. № 2452560, кл. G 01 М 7/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния рабочих лопаток ступени турбомашины | 1977 |

|

SU666454A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 2001 |

|

RU2186260C1 |

| Устройство для определения технического состояния нагнетателя | 1989 |

|

SU1638595A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НЕСИНХРОННЫХ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2014 |

|

RU2573331C2 |

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| Способ диагностики касания лопаток рабочего колеса о корпус в составе осевой турбомашины | 2022 |

|

RU2795805C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧАСТОТЫ ВЫНУЖДЕННЫХ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА В СОСТАВЕ СТУПЕНИ ТУРБОМАШИНЫ | 2013 |

|

RU2558170C2 |

| Способ определения форм колебаний вращающихся колес турбомашин | 2018 |

|

RU2673950C1 |

Авторы

Даты

1979-11-30—Публикация

1978-05-10—Подача