Изобретение относится к области производства строительных материалов, горнообогатительной, пищевой и стекольной промышленности, и может быть использовано в машинах, предназначенных для дробления хрупких материалов, твердых отходов или их тонкого измельчения дроблением.

Известен способ измельчения хрупкого материала [RU 2148434 С1, «СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ», МПК В02С 13/10, опубл. 10.05.2000] который включает подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, при котором измельчение осуществляют непосредственным воздействием на куски измельчаемого материала одновременно раскалывающих, срезающих, раздавливающих и растирающих усилий, создаваемых между подвижной и неподвижной поверхностями, при этом рабочая полость, образованная ими, убывает по ходу движения материала до размера заданной крупности измельченных частиц, а разгрузку осуществляют через одну или несколько разгрузочных щелей, радиально, причем заданную крупность частиц регулируют и определяют по указанной в описании формуле. Изобретение позволяет создать непрерывный высокоинтенсивный технологический процесс измельчения в один этап до получения измельченных частиц не более любого заданного размера.

К недостаткам данного способа можно отнести: отсутствие возможности тонкого измельчения, поскольку заданную крупность частиц определяет зазор образованный подвижной (ротором) и неподвижной поверхностями дробилки, а величина этого зазора ограничена конструктивно; резкое снижение производительности при необходимости мелкого помола, поскольку рабочая полость (рабочая зона), образованная подвижной и неподвижной поверхностями создающими разрушающие усилия, убывает по ходу движения материала до размера заданной крупности измельченных частиц; неравномерный гранулометрический состав, поскольку в разгрузочную щель попадают растертые, расколотые, разрезанные и раздавленные частицы одновременно; размеры исходных частиц обусловлены не только размером рабочей полости на входе, но и углом заклинивания, при котором частица увлекается ротором и измельчается.

Известен способ слоистого измельчения горных пород [RU 2353428 С2, «СПОСОБ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД», МПК В02С 4/10, опубл. 27.04.2009], который включает создание нормальных сжимающих усилий на куски породы обрабатывающими поверхностями. В процессе обработки, создают сложное напряженное состояние кусков обрабатываемого материала, для чего помещают последние между сходящимися рабочими обрабатывающими поверхностями, движущимися в направлении схождения рабочих поверхностей с разными линейными скоростями, затем постепенно увеличивают величину нормальных сжимающих усилий, доводя напряженное состояние материала до близкого к пределу прочности на сжатие, одновременно куски породы дополнительно нагружают усилиями в направлении схождения обрабатывающих поверхностей, предотвращают вращение упомянутых кусков материала, одновременно воздействуют тангенциальными усилиями на верхние слои материала до их отслаивания, затем под суммарным действием упомянутых сил разрушают куски на более мелкие и повторяют процесс до полного достижения нужного размера частиц материала. Изобретение позволяет повысить выход продукта плоской чешуйчатой формы.

Недостатками данного способа являются: резкое снижение производительности при необходимости получения мелкодисперсного материала, поскольку его дисперсность уменьшается при уменьшении зазора (уменьшение рабочей зоны) между вращающимися рабочими поверхностями, создающими разрушающие усилия; неравномерный гранулометрический состав при необходимости крупнодисперсного помола, поскольку в зоне разрушения на материал действую как радиальные (раскалывающие), так и тангенциальные (истирание и сдвиг) усилия, дающие разнофракционный состав материала при его разрушении; размеры исходных частиц обусловлены углом заклинивания, при котором частица увлекается рабочими обрабатывающими поверхностями и измельчается.

Известен способ измельчения материалов, реализованный в измельчителе сыпучих материалов [RU 2528456 С1, «МОЛОТКОВАЯ ДРОБИЛКА», МПК В02С 13/14, опубл. 20.09.2014], принятый за прототип. Способ заключается в том, что измельчаемая порода подается в дробильную камеру, где на нее оказывают принудительное ударное воздействие рабочим органом, при котором каждому его ударному элементу кроме их совместного вращения задают степень подвижности вокруг собственных осей расположенных эквидистантно оси вращения, тем самым измельчают, а затем удаляют из этой зоны. Причем, подачу измельчаемого материала осуществляют сверху - вниз, а удаление через сито, при этом выходная фракция после измельчения определяется только параметрами сита.

Недостатками данного способа являются: резкое снижение производительности при необходимости получения мелкодисперсного материала, поскольку объем рабочей зоны небольшой, а дисперсность уменьшается за счет увеличении количества ударов по измельчаемому материалу в этом объеме; отсутствие возможности регулировки степени измельчения материала в процессе работы; неравномерный гранулометрический состав, поскольку при ударе по измельчаемому телу образуется разнородный фракционный состав материала при его разрушении.

Технической задачей является повышение эффективности способа измельчения хрупких материалов, которое заключается: в обеспечении возможности получения более равномерного гранулометрического состава; в повышении производительности при мелкодисперсном измельчении за счет увеличения площади пятна контакта в момент удара по измельчаемой породе; в возможности регулировки процесса трещинообразования, а значит и степени измельчения.

Поставленная техническая задача достигается тем, что в способе измельчения хрупких материалов, включающем ударное воздействие рабочего органа на хрупкую среду, при котором каждому его ударному элементу кроме их совместного вращения задают степень подвижности вокруг собственных осей расположенных эквидистантно оси вращения, согласно изобретению, дополнительно сообщают пульсации скорости вращения рабочего органа, а его оси принудительно задают прецессионное движение с нутацией.

Сущность изобретения поясняется чертежами, где

на фиг. 1а) показано первое мгновенное положение точки ТУ1 удара молотка при пульсациях скорости (- ω1) в направлении обратном вращению ω0 рабочего органа

на фиг. 1б) показано перемещение мгновенного положения точки удара молотка из ТУ1 в среднюю точку ТУ0 при смене направления пульсации скорости ω0 (второе положение)

на фиг. 1в) показано перемещение мгновенного положения точки удара молотка из ТУ0 в точку ТУ2 при пульсациях скорости (+ω1) рабочего органа в направлении попутном его вращению ω0 (третье положение)

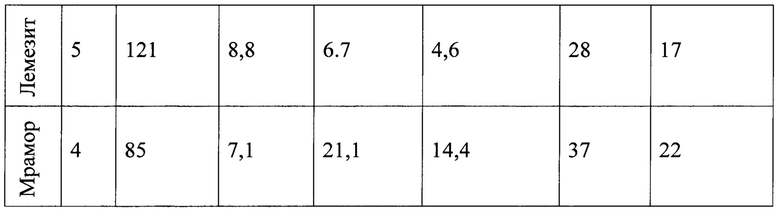

на фиг. 2а) показана схема (в соответствии с прототипом) разрушения хрупкого материала при ударе без колебаний рабочего (измельчающего) органа (два положения молотка);

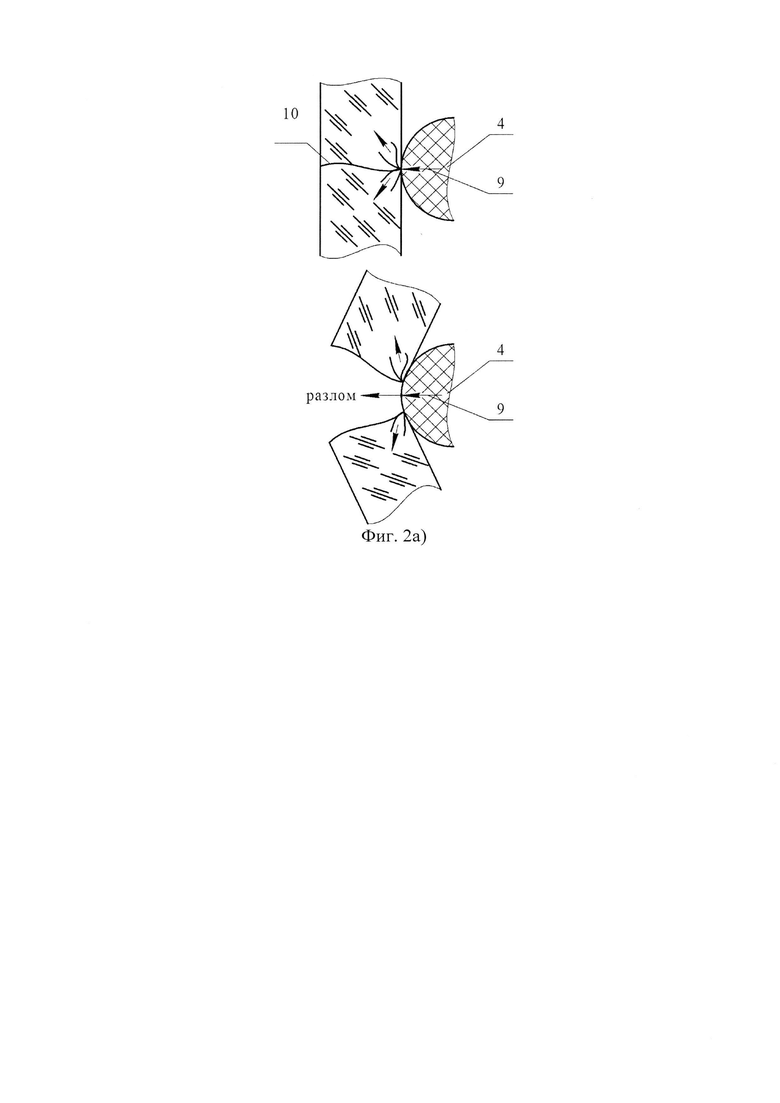

на фиг. 2б) показано повышенное трещинообразование при перемещении молотка за один удар в вертикальной плоскости (Вид Б), задаваемое прецессионным движением с нутацией оси рабочего органа;

на фиг. 3 показано влияние пульсаций частоты вращения рабочего органа на расширение области трещинообразования. Вид сверху (Вид А), распределение ударной нагрузки в горизонтальной плоскости за время одного удара молотка;

на фиг. 4 показано формирование увеличенной мгновенной площади поверхности трещинообразования за время одного удара молотка за счет комплексного принудительного виброперемещения точки удара молотка в вертикальной и горизонтальной плоскостях;

на фиг. 5 показано фото экспериментальной дробилки для управляемого размерного диспергирования хрупких сред;

на фиг. 6 показаны измельчаемые образцы;

на фиг. 7 показаны образцы до и после дробления.

Способ осуществляется следующим образом (см. фиг. 1): каждому ударному элементу (молотку) (4) рабочего органа, наряду с совместным вращением со скоростью ω0 принудительно задают с некоторой амплитудой пульсации скорости вращения величиной ± ω1, обеспечивая отклонение траектории движения ударного элемента (молотка) (8): для перемещения точки удара из ТУ0 в ТУ1 вдоль линии (5) при ω0-ω1 (см. фиг. 1б), затем обратно в точку ТУ0 (см. фиг. 1а), и далее в точку ТУ2 при ω0+ω1 (см. фиг. 1в). Такое перемещение осуществляется циклически, поскольку колебания скорости вращения ω0 осуществляются в течении всего времени работы привода вращения. Одновременно с этим колебательным движением, принудительно осуществляют виброперемещения точки удара еще и в вертикальном направлении по синусоиде (7) за счет прецессионного движения с нутацией посредством инерционного роторного вибропривода, ротор которого жестко связан с молотком в вертикальном направлении. В результате совместного действия таких виброперемещений точка удара находится всегда на синусоиде, крайние положения которой меняются в соответствии с перемещениями точки удара от ТУ0 до ТУ1 и обратно, а затем от ТУ0 до ТУ2.

При равномерном вращении (в соответствии с прототипом) рабочего органа с молотками, закрепленными шарнирно, по траектории (6), с возможностью поворота в горизонтальной плоскости относительно точки закрепления, удар в направлении (9) обеспечивают в одной точке поверхности измельчаемого материала (см. фиг. 2а), образуя основную трещину (10), а в дальнейшем раскалывая его.

По предлагаемому же способу, наряду с пульсациями скорости вращения ω0±ω1 принудительно задают каждому молотку (4) вертикальные колебательные перемещения (11) (см. фиг. 2б), получая три такие точки: точка удара 1, при среднем положении молотка; точка удара 2, при перемещении молотка вверх; и точка удара 3, при перемещении молотка вниз. По сути, так образуется массив точек, лежащих на линии от точки 2 до точки 3 в вертикальном направлении. В результате такого распределенного удара соответственно будет и несколько центров трещинообразования - в точках 1, 2 и 3 соответственно, где: 10 - основное трещинообразование в 1 точке удара; 12 - дополнительное трещинообразование во 2 точке удара; 13 -дополнительное трещинообразование в 3 точке удара.

В горизонтальном направлении виброперемещения положений мгновенных точек приложения силы удара молотка по поверхности измельчаемого тела осуществляются посредством пульсаций скорости вращения оси с частотой ± ω1. При горизонтальном перемещении положения точки приложения силы удара (см. фиг. 3) в случае ω0-ω1 получаем точку ТУ1, в которой формируется трещина. Затем при ω1=0 положения точки приложения силы удара перемещается в точку ТУ0 в которой также формируется трещина, а затем при ω0+ω1 в точку ТУ2 которая совпадает с точкой ТУ1, обеспечивая дополнительное трещиноообразование и разрушение материала. При этом, как видно из вышеописанного комплекса действий, при изменении параметров колебаний появилась возможность изменять положения точки приложения силы удара (распределять ее по поверхности) и соответственно управлять процессом трещинообразования, что приведет к изменению и стабилизации размера откалываемых частиц.

Совместное перемещение положения точки приложения силы удара относительно центра качения молотка (ЦК) в вертикальном и горизонтальном направлении образует область распределения таких точек (см. фиг. 4) представляющую собой увеличенную поверхность трещинообразования (D), где обозначены положения точек приложения силы удара при вертикальном перемещении, это точки 1, 2 и 3 соответственно, с линиями перемещения точки 2 (5-2) и точки 3 (5-3), а положения точек приложения силы удара при горизонтальном перемещении соответственно ТУ0, ТУ1 и ТУ2 с их линиями перемещения (13) для точки ТУ0, (14) для точки ТУ1 и (15) для точки ТУ2. Так формируется расширенная область трещинообразования. Поскольку образуется целый массив точек, обеспечивающих управляемое трещинообразование, процесс измельчения приобретает прогнозируемый характер и соответственно происходит стабилизация гранулометрического состава.

К достоинствам вышеприведенного способа относится обеспечение эффекта распределения мгновенной ударной нагрузки на площади, значительно превышающей площадь контакта молотка с породой при единичном ударе (как у прототипа), и соответственно многократное увеличение сети трещин. Такое дробление приводит к существенному повышению производительности и одновременно размерной однородности получаемых частиц (то есть обеспечивается управляемое трещинообразование).

Иными словами, достигается увеличение рабочей зоны молотка, так как последний совершает помимо вращения прецессионное движение с нутацией и пульсацией скорости. А это позволяет значительно увеличить производительности при мелкодисперсном измельчении и увеличить степень измельчения компонентов.

Новая совокупность действий дает возможность регулировать степень измельчения в ходе процесса при непрерывной подаче и выдаче измельченного материала, путем управления параметрами колебательных перемещений. В итоге получают более равномерный гранулометрический состав продукта.

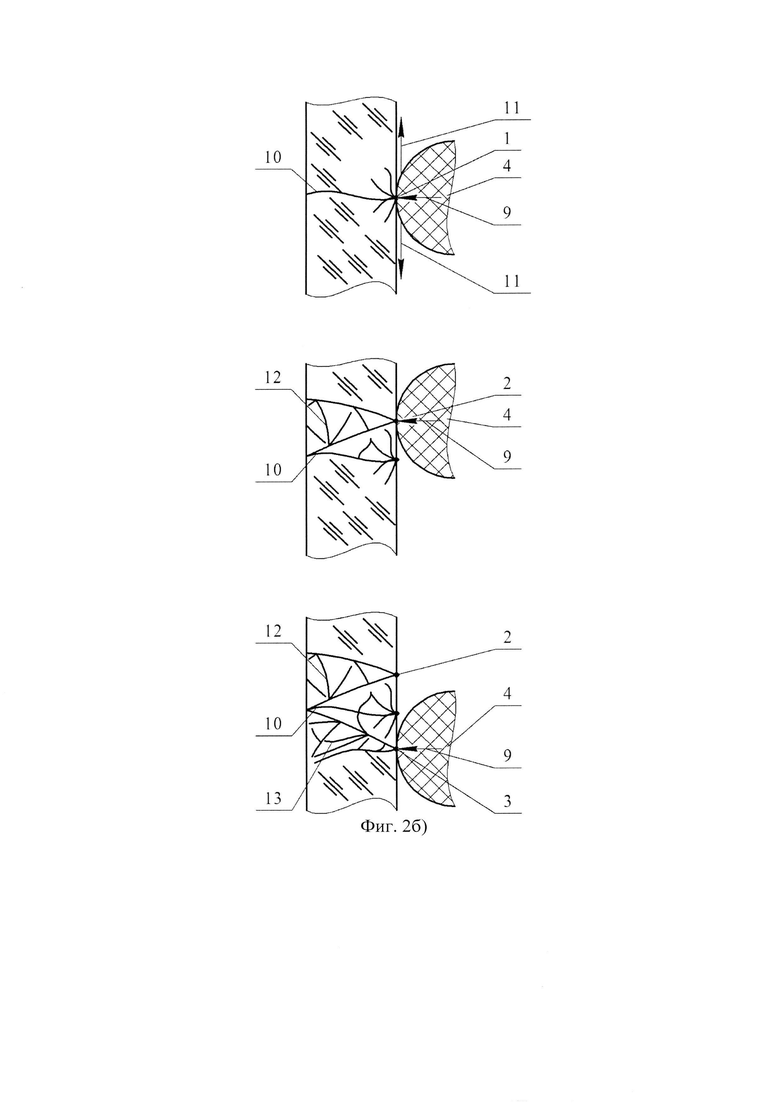

Способ был применен в конструкции дробилки для измельчения минералов, которая испытана в лабораторных условиях. Задачей испытаний было сравнительное определение производительности и степени измельчения устройства при наличии только вращательного движения молотков и при сообщении им дополнительно пульсаций скорости вращения и прецессионного движения с нутацией оси вращения. Для создания такого движения дробилка (фиг. 5) оборудована планетарным инерционным вибровозбудителем [А.с. 1664412, 21.07.1991], который обеспечивает плавное изменение параметров колебаний, а для обеспечения пульсации скорости применен вентильно-индукторный электропривод (ВИП) [Сергеев Ю.С., Сандалов В.М., Карпов Г.Е. Моделирование вентильно-индукторного электровибропривода. - Вестник ЮУрГУ, серия энергетика, 2017, Т. 17, №4. С. 90-98]. Пульсациями скорости ω0±ω1 управляют за счет электронной системы управления, в соответствии с требуемым законом. Регулирование параметров пульсаций частоты вращения осуществляется изменением угла включения и выключения соответствующей обмотки электродвигателя и применяется позиционная коммутация с использованием ШИМ-регулирования, что позволяет не только задавать требуемые законы пульсаций, но и полностью отключать их. Вибрации, как и пульсации скорости также могут отключаться. По параметрам дробящего усилия, производительности и степени измельчения определялась эффективность применения вышеизложенного способа.

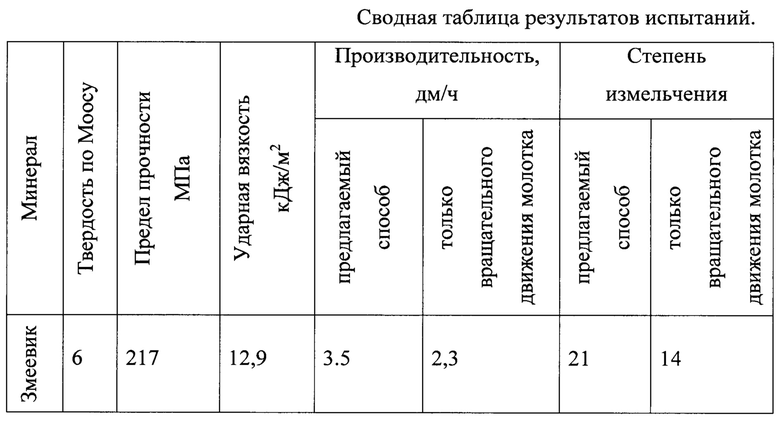

Испытания проводились для различных минералов с твердостью по Моосу от 1 до 6 (мрамор, змеевик, лемезит). Были предварительно подготовлены образцы разных размеров (фиг. 6), которые подвергались измельчению по заявленному способу. Для определения дробящего усилия и производительности при измельчении выбранных материалов с различными механическими свойствами, каждый вид минерала подавался в рабочую зону в виде образцов определенных размеров, начиная с меньшего размера, при этом совокупный объем единовременно подаваемых образцов материала был постоянным и составлял 0,01 м2. Дробление во всех испытаниях производилось в один этап, а именно размер выпускной щели оставался неизменным. При этом постепенно увеличивали частоту колебаний (увеличением осевой силы прижима ротора вибровозбудителя) и фиксировалось значение частоты (270 рад/сек) и амплитуды колебаний, при остальных неизменных настройках (частота вращения рабочего органа с молотками 52 рад/сек). Рассчитывались значения дробящего усилия и строились графики зависимости этого усилия от частоты и амплитуды колебаний. С целью определения производительности, при испытаниях фиксировалось время измельчения партии образцов одного объема (0.01 м2), а величина дробящего усилия определялась по ранее определенным графикам и сопоставлялась с механическими свойствами используемых минералов. По соотношению размеров измельчаемых образцов до и после измельчения определялась степень дробления (фиг. 7). Показательные результаты испытаний сведены в таблицу.

После испытаний дробилки работающей по предлагаемого способу производилось дробление таких же образцов в течение того же промежутка времени, но с отключенным вибровозбудителем и без пульсации скорости рабочего органа (частота вращения молотка - 52 рад/сек). Результаты испытаний при таком дроблении указаны в той же таблице.

Сравнение гранулометрического состава, показало его более высокую равномерность при использовании предлагаемого способа.

Таким образом, использованный в дробилке предлагаемый способ увеличивает производительность, степень измельчения и равномерность гранулометрического состав. Испытания показали работоспособность способа и его эффективность.

Предлагаемый способ может быть реализован в установках для производства строительных материалов, горнообогатительной, пищевой и стекольной промышленности, и может быть использовано в машинах предназначенных для дробления хрупких материалов или их тонкого измельчения дроблением, а также при переработке отходов таких же материалов.

Источники информации, принятые во внимание

1. Патент на изобретение RU №2148434 С1 Способ измельчения хрупких материалов, опубл. 10.05.2000 бюл. №13 Цораев У.М.

2. Патент на изобретение RU №2353428 С2 Способ слоистого измельчения горных пород, опубл. 27.04.2009, бюл. №12, Малыгин. Ю.Н.

3. Патент на изобретение RU №2528456 С1 Молотковая дробилка опубл. 20.09.2014 № бюл. 26 «Закрытое акционерное общество «Машиностроительная компания технэкс».

4. А.с. 1664412 СССР, МКИ. В06В 1/15. Способ возбуждения круговых колебаний и устройство для его осуществления / С.Г. Лакирев, Я.М. Хилькевич, С.В. Сергеев. - №4414912/24-28; заявл. 24.04.88; опубл. 23.07.91, Бюл. №27. – 5.

5. Сергеев Ю.С., Сандалов В.М., Карпов Г.Е. Моделирование вентильно-индукторного электровибропривода. - Вестник ЮУрГУ, серия энергетика, 2017, Т. 17, №4. С. 90-98.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения коллагенсодержащих сред и инструмент для его осуществления | 2022 |

|

RU2802786C1 |

| УДАРНАЯ ДРОБИЛКА | 2015 |

|

RU2615013C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СТЕПЕНИ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В БЕЗРЕШЕТНОЙ МОЛОТКОВОЙ ДРОБИЛКЕ КОРМОВ | 2011 |

|

RU2470710C1 |

| ДРОБИЛКА ДЛЯ ЗЕРНА | 2012 |

|

RU2487526C1 |

| Дробилка ударного действия | 2023 |

|

RU2816268C1 |

| МОЛОТКОВАЯ ДРОБИЛКА-ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2788350C1 |

| Молотковая дробилка для зерна с вертикально установленным ротором | 2019 |

|

RU2742509C1 |

| Молотковая дробилка | 1987 |

|

SU1496821A1 |

| КОНУСНЫЙ УДАРНЫЙ ИСТИРАЮЩИЙ ИЗМЕЛЬЧИТЕЛЬ | 2011 |

|

RU2489211C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2552362C2 |

Изобретение относится способу измельчения хрупких материалов, которые могут найти применение в области производства строительных материалов, горнообогатительной, пищевой и стекольной промышленности. Способ заключается в ударном воздействии рабочего органа на хрупкую среду, при котором каждому ударному элементу рабочего органа наряду с их совместным вращением задают степень подвижности вокруг собственных осей, расположенных эквидистантно оси вращения. При этом дополнительно каждому ударному элементу рабочего органа принудительно задают скорость вращения с пульсацией, а его оси вращения - принудительное прецессионное движение с нутацией. Способ обеспечивает повышение степени эффективности измельчения. 1 табл., 7 ил.

Способ измельчения хрупких материалов, включающий ударное воздействие рабочего органа на хрупкую среду, при котором каждому ударному элементу рабочего органа наряду с их совместным вращением задают степень подвижности вокруг собственных осей, расположенных эквидистантно оси вращения, отличающийся тем, что дополнительно каждому ударному элементу рабочего органа принудительно задают скорость вращения с пульсацией, а его оси вращения - принудительное прецессионное движение с нутацией.

| МОЛОТКОВАЯ ДРОБИЛКА | 2013 |

|

RU2528456C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2552362C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ГЛИНЫ | 1991 |

|

RU2015014C1 |

| РОТОРНЫЙ МЕХАНИЗМ ЦЕНТРОБЕЖНОЙ УСТАНОВКИ | 2006 |

|

RU2313395C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2020-09-21—Публикация

2019-04-26—Подача