Изобретение относится к устройствам для механического измельчения хрупкого материала (ХМ) как в стационарных установках для непрерывных потоков в строительной индустрии (производство щебня в каменных карьерах), металлургической (дробление камней, ферросплавов), горной (дробление камней) и стекольной (дробление незакаленных массивов стекла) промышленностях, так и в передвижных.

Существующие дробилки в непрерывных потоках осуществляют измельчение элементов ХМ с помощью двух тел (обозначим их: «ударник» и «наковальня»). Различаются эти механизмы по виду «наковальни», «ударника» и по способу организации их взаимодействия по разрушению элементов ХМ: давлением (щековые дробилки), растиранием (роторные и молотковые дробилки) и комбинированным (конические и волковые дробилки) (см. Н.А. Хархута и другие «Дорожные машины», Машиностроение, Ленинград, 1968, стр. 206-211).

Ближайшим техническим решением (аналогом) заявляемого изобретения является молотковая дробилка. Массивный корпус молотковой дробилки, внутренняя поверхность которого имеет цилиндрическую форму, выполняет роль «наковальни». Рабочим органом дробилки служит приводной вал, к которому шарнирно прикреплены «ударники» (молотки). При вращении вала центробежные силы массивных молотков принуждают их прижиматься к внутренней поверхности корпуса и истирать ХМ. Эвакуация готовой продукции из молотковой дробилки осуществляется через отверстия в днище корпуса (см. Ф.П. Катаев и другие «Машины для строительства дорог», М.: Машиностроение, 1971, стр. 299-302).

Дробилки, ориентированные на использование способа измельчения ХМ с помощью взаимодействия двух тел («ударника» и «наковальни»), наделены многими недостатками: металлоемкость; большая энергоемкость выпуска продукции; содержание большого количества мелких частиц в выходной продукции; чувствительность к перегрузкам (а некоторые дробилки просто заклинивают при перегрузке). Предложение включать во взаимодействие двух тел, дополнительно действуя на эти тела вибровозбудителями (см. монографию Л.А. Вайсберга и др. «Вибрационные дробилки. Основы расчета, проектирования и технологического применения». Ред. Л.А. Вайсберг, изд-во ВСЕГЕЙ, СПб., 2004), улучшило лишь эвакуацию готовой продукции из зоны измельчения ХМ, но при этом усложнило проектирование и производство аппаратов дробления.

Заявляемое изобретение устраняет вышеперечисленные недостатки. Это достигается тем, что в разрушении ХМ в заявляемой Ударной дробилке реализуется технология управляемого ударного дробления. Понять работу дробления помогают наблюдения за работой каменщика, когда он кельмой («ударником») откалывает от кирпича запланированную его часть. И делает это каменщик без подставки (без «наковальни»).

Управляемое ударное дробление - это измельчение элементов ХМ ударами клиновидного ребра плоского ударника без «наковальни». Это самый минимальный расход энергии на единицу выходной продукции в механическом способе измельчения элементов ХМ.

Первое. Предвестником разрушения элемента ХМ (камня) является появление единичной трещины в его массиве (камне).

«В 1952 г. Ф. Бонд предложил следующую кинематическую модель разрушения куска материала …» (см. стр. 33 в книге авторов Л.А. Вайсберг и др. «Вибрационные дробилки»). Ф. Бонд сформулировал подход к оценке работы (энергии), необходимой для появления первой трещины.

«В 1953 г. Е. Пирет проделал ряд опытов по ударному и квазистатическому разрушению кварца, пытаясь подтвердить модель Ф. Бонда» (см. там же стр. 34). В результате были получены данные, что расход энергии при динамическом режиме (ударами) разрушения был значительно меньше, чем при квазистатическом. Разница была «19-кратной».

Второе. А.Д. Дементьев в своем изобретении (патент №2151241) пишет «Устройство для ударного разрушения материалов учитывает особенности ударного трещинообразования и позволяет повышать эффективность разрушения при одних и тех же энергетических затратах». Суть эффективного разрушения элемента ХМ (камня) проста. Устройство состоит из ударника, пружины, прикрепленной к ударнику, и бойка. Кинетическая энергия удара распределяется на ударник и на боек. Клиновидный ударник, расходуя свою кинетическую энергию, внедряется в камень, лежащий на твердом основании («наковальне»), и образует в камне трещины. А боек, получив кинетическую энергию удара, расходует ее на сжатие пружины и через нее способствует ударнику внедряться в камень. В дальнейшем потенциальная энергия пружины отталкивает боек с одной стороны, а с другой стороны задерживает ударник в трещине и препятствует трещине захлопнуться. В этом случае внутренние силы раскалывают камень по линии (плоскости) действия клиновидного ударника. Так А.Д. Дементьев сделал открытие - заставил внутренние силы камня разрушать его, при этом не тратя дополнительно энергии на его раскол. Желающим подробно познакомиться с принципами ударного дробления или ударного трещинообразования в упругом хрупком материале рекомендуем прочесть монографию доктора физико-математических наук профессора А.Д. Дементьева «Разрушение упруго-хрупких тел сосредоточенными нагрузками», Новосибирск, 2000 г. Замечательно еще и то, что это открытие, совершенное профессором А.Д. Дементьевым, дает возможность создать прибор по определению минимальной кинетической энергии для разрушения максимального размера элемента в гранулометрическом составе ХМ.

Возможно будет сформулирована и формула для вычисления необходимого времени задержки клина в трещине.

Третье. К недостаткам устройства патента №2151241 относится присутствие твердой поверхности («наковальни»), которая и порождает не одну трещину в камне и принуждает автора говорить о магистральной трещине. Вот почему каменщик колет кельмой кирпич на две части, не прибегая к подставке под кирпич. Этот факт помог сформулировать способ дробления камня плоскими ударниками без «наковальни». При этом ребро плоского ударника должно быть клиновидного вида. Форма плоского ударника вырезалась в виде металлического сектора круга, основанием которого являлась хорда.

Последний эксперимент (средства закончились) сильно удивил. Проверялось влияние длины хорды на процесс дробления камней. При дроблении ударником с удлиненной хордой (в 1,3 раза) по сравнению с укороченной изменился звук дробления и увеличилась производительность дробилки. Таким образом способ дробления элементов ХМ плоскими ударниками без «наковальни» является самым эффективным способом измельчения камней механическим способом. Теперь «наковальня» не нужна, не нужен массивный корпус дробилки, как у молотковой дробилки.

Изготовленный из листовой стали облегченный корпус без дна в Ударной дробилке жестко крепится на раме. Внутренность корпуса разделена на две зоны. Одна зона - для работы деталей механизма дробления, в которой массивные молотки (весом 1-150 кг) заменены «легкими» плоскими ударниками. Другая - рабочая камера, в которой происходит измельчение ХМ. Границей раздела зон служит запорная щелевидная решетка, форма плоскости которой является частью боковой поверхности цилиндра, съемная, но жестко прикрепленная к корпусу, допускающая движение плоских ударников в щелях решетки. При вращении ротора плоские ударники проникают через щели в рабочую камеру и ударом снизу вверх ребер плоских ударников раскалывают элементы ХМ. Так осуществляется способ ударного дробления элементов ХМ без «наковальни». Ширина щели решетки предусматривает своевременную эвакуацию готовой продукции из рабочей камеры, осуществляя авторегулировку процесса дробления.

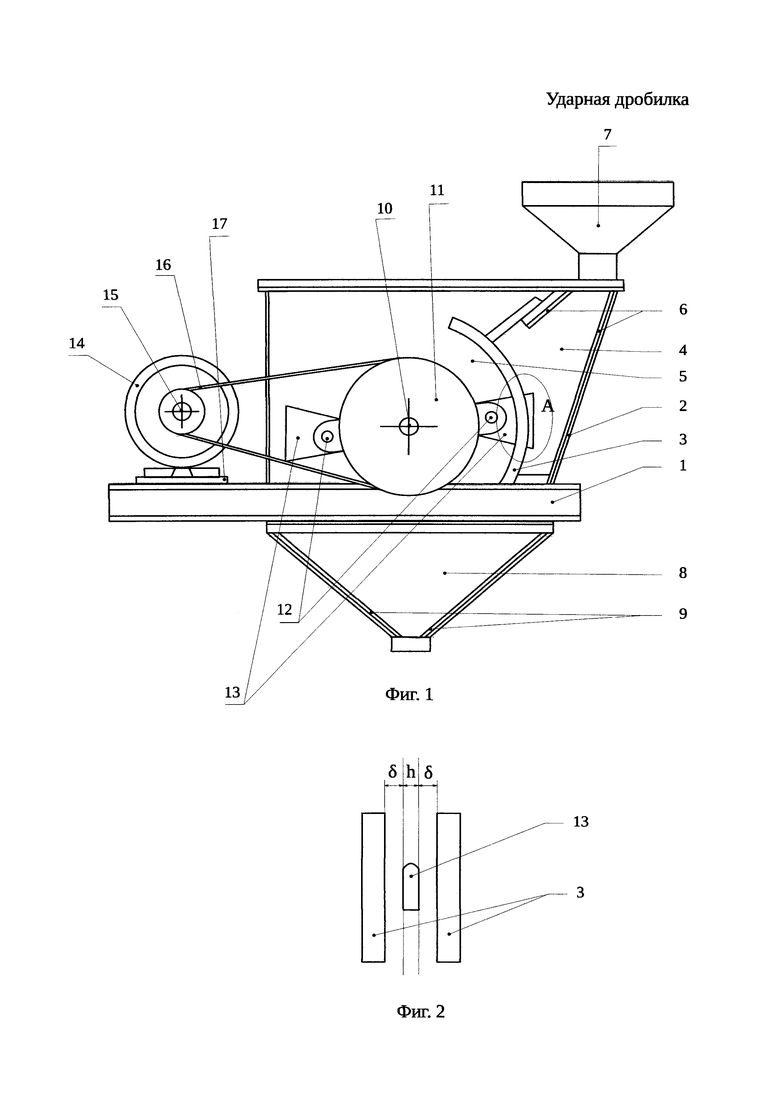

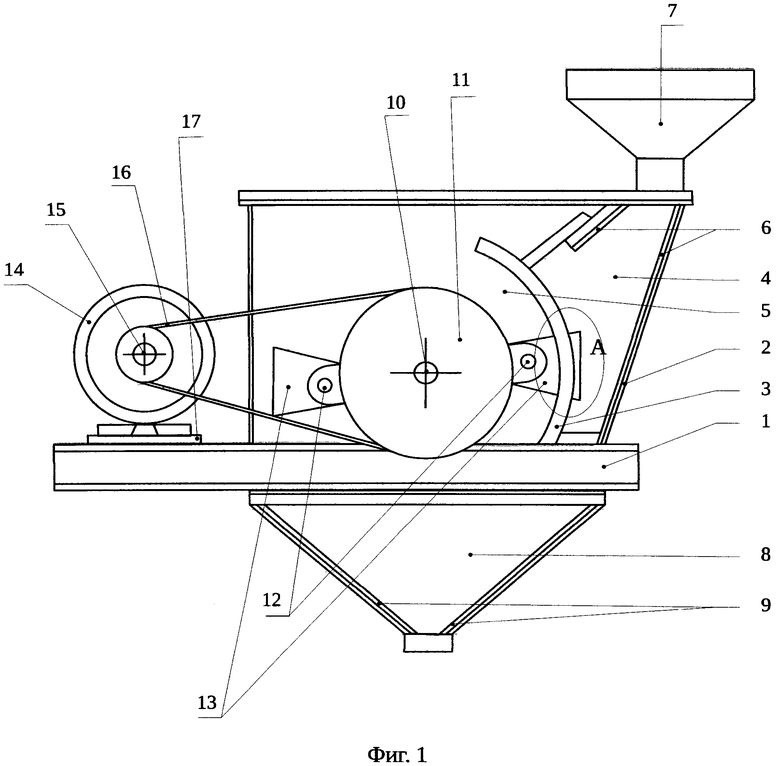

Ударная дробилка дополнительно поясняется чертежами. На фиг. 1 показана принципиальная схема Ударной дробилки. На фиг. 2 (узел А) показано мгновенное положение ударника в щели решетки, объясняющее принцип эвакуации готовой продукции из рабочей камеры.

Ударная дробилка включает следующие основные узлы: рама (1), корпус (2) без дна жестко закреплен на раме (1), запорная щелевидная решетка (3) (по форме являющаяся частью боковой поверхности цилиндра, ось которого совпадает с осью ротора) организует с корпусом (2) рабочую камеру (4) и зону (5) для деталей механизма дробления ХМ, бронеплиты (6) рабочей камеры (4), загрузочный бункер (7), промежуточный разгрузочный бункер готовой продукции (8) с бронеплитами (9), прикрепленный к раме (1), приводной вал (ротор) (10) закрепляется на раме (1) корпусами подшипников, подшипники насажены на ротор (10) (на рисунке не показаны). На ротор насажен шкиф-маховик (11), жестко закрепляются попарно диаметрально противоположно цилиндрические шарниры (12), связывающие плоские ударники (13) с ротором (10). Привод ротора (10) состоит из мотора (14), шкива (15) и ременной передачи (16). Электромотор крепится к подвижной пластине (17), которую жестко фиксируют на раме (1), устанавливая необходимое натяжение ремней (16).

Входной ХМ для дробления из загрузочного бункера (7) самотеком по наклонной плоскости попадает в рабочую камеру (4). При вращении ротора (10) центробежные силы ударников (13) принуждают их проникать через щели решетки (3) в рабочую камеру (4) и наносить удары снизу вверх клиновидными ребрами плоских ударников (13) по элементам ХМ, раскалывая их. Так осуществляется способ управляемого ударного дробления элементов ХМ плоскими ударниками без «наковальни».

Ударники (13) могут наносить по элементам ХМ только удары и способны, отскакивая, покидать рабочую камеру (4). При этом щелевидная решетка (3) (по форме являющаяся частью боковой поверхности цилиндра, ось которого совпадает с осью ротора) гасит радиальное перемещение элементов ХМ во взаимодействии их с плоскими ударниками, препятствуя возникновению сил трения как с ребрами плоских ударников (13), так и с ребрами щелевидной решетки (3).

Готовая продукция, размеры элементов которой менее величины 8 (см. фиг. 2 узел А), покидает рабочую камеру (4) через щели по обе стороны ударника (13) и самотеком через зону (5), у которой нет дна, попадает в разгрузочный бункер (8), обеспечивая непрерывный отбор и авторегулировку процесса дробления.

Величина щели запорной решетки определяется формулой

L=2*δ+h,

где L - ширина щели запорной щелевидной решетки;

δ - величина максимального размера элемента готовой продукции;

h - толщина ударника.

Изготовленный из листовой стали облегченный корпус (2) без дна, «легкие» ударники (13) и ротор (10) понижают металлоемкость дробилки.

Ударная дробилка расходует энергию по измельчению ХМ только на преодоление трения в подшипниках и на восстановление кинетического момента ударников (13) относительно оси вала (10), возникающего при отскоке ударников после соударения их с ХМ.

Гранулометрический состав ХМ на выходе однороден с минимальным количеством мелких элементов.

Ударная дробилка не чувствительна к перегрузкам и завалам.

Для гашения вибраций Ударной дробилки, возникающих при отскоке «легких» ударников (13) при ударе о ХМ, в плоскости, проведенной через ось вала (10), закрепляют только одну пару шарниров (12), другая пара крепится уже в другой плоскости. Очередность работы ударников (13) в рабочей камере определяется закономерностью, установленной последоватеностью работы цилиндров в двигателях внутреннего сгорания.

Изменяя размеры и конфигурации деталей, а также энергию удара, можно создать Ударную дробилку, которая будет экономно дробить ХМ любой прочности, любого размера его элементов, а количество пар ударников позволяет достигать заданную производительность.

При эксплуатации Ударной дробилки не требуется фундамента или жесткого основания.

Изготовление деталей узлов Ударной дробилки осуществляется с помощью известных средств и методов из известных материалов.

Опытные ударные дробилки испытывались в производственных условиях при круглосуточной работе на заводе «Экран» города Новосибирска. Ударные дробилки измельчали пакеты плоского стекла, с дроблением которых не справлялась щековая дробилка. Особо отмечено успешное дробление комков застывшего стекла, возникшего при ремонте плавильной печи. Зарекомендовали работу положительно.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка ударного действия | 2023 |

|

RU2816268C1 |

| Устройство для измельчения карбида кальция | 1980 |

|

SU876154A1 |

| Молотковая дробилка | 1976 |

|

SU707599A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 2019 |

|

RU2732619C1 |

| ДВУХРОТОРНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2173217C2 |

| МОЛОТКОВАЯ ДРОБИЛКА ДЛЯ ОДНОВРЕМЕННОГО ИЗМЕЛЬЧЕНИЯ И ГАШЕНИЯ КОМОВОЙ ИЗВЕСТИ | 1991 |

|

RU2016655C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МНОГОКОМПОНЕНТНОГО СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160637C1 |

| Дробилка роторно-вакуумная | 2019 |

|

RU2734327C1 |

| Установка для приготовления суспензий | 1990 |

|

SU1756337A1 |

| Электрогидравлическая дробилка | 2023 |

|

RU2828431C1 |

Изобретение относится к устройствам для механического измельчения хрупкого материала. Ударная дробилка содержит корпус 2 и детали механизма дробления в виде шарнирно закрепленных на приводном валу ударников 13. Для управляемого ударного дробления элементов хрупкого материала ребрами плоских ударников без «наковальни» или упора облегченный корпус 2 дробилки изготовлен из листовой стали без дна и жестко закреплен на раме 1. Внутренность корпуса 2 разделена на две зоны: для работы деталей механизма дробления, в которой молотки выполнены в виде плоских ударников, и рабочую камеру для измельчения хрупкого материала. В границу раздела зон встроена запорная щелевидная решетка 3, по форме являющаяся частью боковой поверхности цилиндра, ось которого совпадает с осью ротора 10. Щелевидная решетка 3 жестко прикреплена к корпусу 2 и допускает движение плоских ударников 13 в щелях запорной решетки 3 и проникновение их через щели в рабочую камеру. Внутри дробилки рабочие поверхности защищены бронеплитами 6. В ударной дробилке предотвращается заклинивание деталей механизма дробления. 2 ил.

Ударная дробилка, включающая корпус и детали механизма дробления, состоящего из шарнирно закрепленных на приводном валу ударников, отличающаяся тем, что для управляемого ударного дробления элементов хрупкого материала ребрами плоских ударников без «наковальни» или упора облегченный корпус дробилки изготовлен из листовой стали без дна, жестко закреплен на раме, внутренность корпуса разделена на две зоны: для работы деталей механизма дробления, в которой молотки выполнены в виде плоских ударников, и рабочую камеру для измельчения хрупкого материала, при этом в границу раздела зон встроена запорная щелевидная решетка, по форме являющаяся частью боковой поверхности цилиндра, ось которого совпадает с осью ротора, жестко прикрепленная к корпусу, допускающая движение плоских ударников в щелях запорной решетки и проникновение их через щели в рабочую камеру, внутри дробилки рабочие поверхности защищены бронеплитами.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| 0 |

|

SU192609A1 | |

| Стержень для получения полых отливок | 1974 |

|

SU486856A1 |

| US 4773601 A, 27.09.1988 | |||

| Устройство для стабилизации спека | 1985 |

|

SU1355297A1 |

| МОЛОТКОВАЯ ДРОБИЛ КЛ ДЛЯ ИЗ/v'iEJlЬЧЕНИЯ КУСКОВОГО и ПРЕССОВАННОГО СЫРЬЯ | 0 |

|

SU363519A1 |

Авторы

Даты

2017-04-03—Публикация

2015-05-05—Подача