Изобретение относится к промышленной отрасли, занимающейся рекуперацией отходов и может быть использовано в машинах, предназначенных для утилизации и переработки измельчением отходов кожевенного производства, а также других волокнистых коллагенсодержащих материалов во вторичную дисперсную стружку, необходимую для производства многокомпонентных композиционных и кожеподобных материалов.

Известен способ переработки кожевенных отходов [RU 2146714 С1, «СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК», МПК С14В 13/00, опубл.20.03.2000] который заключается в том, что отходы натуральной кожи предварительно размалывают до частиц размером 0,5-5 мм, добавляют гидролизующий агент - известь или ее смеси с солями щелочных металлов - при общем содержании гидролизующего агента 2-6% от сухого коллагена и содержании извести в гидролизующей смеси не менее 50%, осуществляют их увлажнение до содержания 80-100 м.ч. воды на 100 м.ч. коллагена. Затем перед измельчением производят вальцевание увлажненных отходов при температуре 15-35°С в течение 5-15 мин и сушку отходов при температуре 110-150°С. После чего осуществляют размол охрупченных отходов до частиц размером 3-30 мкм на шаровых мельницах или вибромельницах любой конструкции. Изобретение позволяет повысить качество продукта размола отходов натуральной кожи при повышении его выхода, исключить образование сточных вод из процесса переработки кожевенных отходов и снизить энергозатраты на их сушку, улучшить качество получаемого продукта.

К недостаткам данного способа можно отнести:

- изменение структуры и физико-механических свойств материала, поскольку происходит его охрупчивание в процессе термообработки (сушки);

- многостадийность процесса, а, следовательно, его низкая производительность;

- использование дополнительных химических веществ удорожает процесс и изменяет физико-химические свойства вторичного сырья.

Известен способ переработки кожевенных отходов в кожевенный порошок [RU 95113734 A, «СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК», МПК С14В 13/00, опубл. 27.10.1997], который заключается в том, что увлажняют кожевенные отходы, осуществляют механическую обработку увлажненных кожевенных отходов с последующим разволокнением. Механическую обработку увлажненных кожевенных отходов осуществляют путем прессования при давлении 5-20⋅106Н/м2 по влажности 25-70%, а разволокнение проводят до содержания в продукте переработки фракции размером 0,5-4,5 мм 65-90% или 0,5-4,5⋅10-3м 65-90%. При этом увлажнение кожевенных отходов осуществляют выдерживанием в климатической камере или замачиванием при температуре среды 20-70°. После разволокнения продукт переработки может быть подсушен при температуре 80-140° в течение 0,5-90,0 мин. Использование предлагаемого способа позволяет получить кожевенную массу, совместимую с целлюлозной массой при производстве бумаги. При этом способ является экологически чистым.

Недостатками данного способа являются:

- увлажненные кожевенные отходы нуждаются в сушке, что приведет к качественному изменению свойств отходов (повышается хрупкость материала);

- многостадийность процесса, поскольку сначала увлажняют кожевенный материал, а затем производят механическую обработку (прессование) и разволокнение. В итоге снижается производительность процесса.

Известен способ измельчения отходов кож и устройство для его осуществления [RU 2031715 С1, «СПОСОБ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ», МПК В02С 13/14, опубл. 27.03.1995], который включает измельчение отходов кожи в водной среде при отношении Т/Ж, равном 0,05-0,2. Измельчение осуществляют посредством режущих ножей при линейной скорости их вращения 20-50 м/с, а измельчитель для осуществления способа содержит корпус с загрузочным патрубком, патрубком для слива образовавшейся суспензии. По оси корпуса расположен вал, снабженный режущими ножами. Режущие ножи выполнены П-образной формы с перфорированными боковыми стенками и установлены с зазором по отношению друг к другу, причем внешний нож закреплен на валу с возможностью перемещения и боковые стенки ножей выполнены под углом 25-75° по отношению к оси устройства.

К недостаткам данного способа можно отнести:

- обязательное предварительное увлажнение кожевенных отходов, так как измельчение сухим способом невозможно из-за заклинивания ножей;

- изменение физико-механических свойств материала из-за необходимости последующей сушки материала;

- ограничение линейной скорости резания для предотвращения перегревания отходов, что может тоже привести к изменению структуры кожи и ее физико-механических свойств;

- низкая производительность.

Известен способ измельчения отходов кож, реализованный в измельчителе отходов обувного производства [RU 2161203 С1, «ИЗМЕЛЬЧИТЕЛЬ ОТХОДОВ КОЖЕВЕННО-ОБУВНОГО ПРОИЗВОДСТВА», МПК C14B 13/00, D21B 1/14, опубл. 27.12.2000], который заключается в том, что, сначала загружают в бункер отходы обувного производства, в процессе измельчения их одновременно обдувают сжатым воздухом и тем самым охлаждают измельчаемый полуфабрикат, тем самым облегчая его разрушение ножами. Далее запыленный измельченным материалом воздушный поток фильтруют через сито и мешки для сбора измельченного материала, обеспечивая интенсивную эвакуацию и сбор измельченного продукта.

К недостаткам данного способа можно отнести:

- невозможность обеспечения стабильного и требуемого гранулометрического состава вторичного продукта из-за существенного влияния на процесс резания ползучести среды и релаксационных процессов, возникающих в коллагенсодержащем материале при его деформировании;

- отсутствие возможности управления формой и размерами получаемых дисперсных частиц из-за существенного влияния на процесс резания ползучести среды и релаксационных процессов, возникающих в коллагенсодержащем материале при его деформировании.

Известен способ измельчения отходов кож, реализованный в измельчителе волокнистых материалов [RU 2540549 С1, «УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ», МПК D21B 1/04, B02C 18/00, B02C 7/00, опубл. 10.02.2015], принятый за прототип. Способ заключается в том, что исходный материал загружают в камеру грубого помола, измельчают путем последовательного перерезания волокон при проникании в структуру режущих лезвий дисков ротора. Затем отделяют дисперсные частицы от измельчаемого массива, а далее измельченная в камере масса дисперсной фазы по винтовому каналу, образованному дисками ротора, через отверстия съемных элементов (профилированных пластин), через переходные отверстия перегородки и входные отверстия камеры по мере измельчения попадает в рабочую зону камеры. Причем подача материала, измельченного в камере грубого помола, в камеру тонкого помола (диспергирования) осуществляют не ритмично, а за счет разрежения, созданного в рабочей зоне камеры. Это позволяет засасывать измельченную в камере грубого помола массу через входное отверстие в камеру тонкого помола, где внутри сетчатого барабана происходит окончательное доизмельчение (диспергирование) и смешение компонентов смеси. Одновременно через загрузочное устройство (патрубок) вводят тонкодисперсные добавки в рабочую зону второй камеры. После окончательного измельчения до необходимой тонины помола массу выводят за пределы камеры через выгрузочный патрубок.

К недостаткам данного способа и устройства можно отнести:

- возможность измельчения волокнистых материалов только средней и малой прочности;

- введение добавок удорожает процесс;

- одновременное создание ударных, срезающих, скалывающих и разрывных напряжений в зонах контакта режущих лезвий и материала (по принципу работы кофемолки) приводит к ухудшению качества (неравномерный гранулометрический состав) материала, поскольку на резание существенно влияют ползучесть среды и релаксационные процессы, возникающие в коллагенсодержащем материале при его деформировании;

- способ не позволяет регулировать степень измельчения, поскольку происходит двухстадийное измельчение;

- отсутствие возможности управления формой и размерами получаемых дисперсных частиц из-за существенного влияния на процесс резания ползучести среды и релаксационных процессов, возникающих в коллагенсодержащем материале при его деформировании.

Технической задачей является повышение эффективности процесса измельчения коллагенсодержащих материалов, которое заключается: в обеспечении возможности получения более равномерного и управляемого гранулометрического состава дисперсной стружки; в повышении производительности процесса путем снижения степени влияния ползучести и релаксационных процессов измельчаемой среды на точность формы и размеров дисперсных частиц, отделяемых от массива среды за счет существенного повышения скорости резания и одновременного уменьшения времени воздействия режущих лезвий инструмента на коллагенсодержащую среду во избежание ее перегрева.

Поставленная техническая задача достигается тем, что в способе измельчения волокнистых материалов с коллагенсодержащей структурой натуральной кожи, включающем последовательное перерезание волокон при проникании в волокнистую структуру лезвий режущих инструментов, связанных с рабочим органом, отделение дисперсной частицы от измельчаемого массива структуры при выходе лезвий из неё, причем каждому инструменту рабочего органа, кроме их совместного вращения задают степень подвижности вокруг собственных осей, расположенных эквидистантно от оси вращения и сообщают пульсации скорости вращения рабочего органа, согласно изобретению вершине, с исходящими из нее лезвиями, каждого двухлезвийного ударно-режущего инструмента кроме переносной скорости ω вращения во вращающейся пространственной системе координат с центром ОО сначала дополнительно сообщают максимально возможную величину тангенциальной составляющей мгновенного ускорения  , тем самым, вершину перемещают на предельное расстояние lmax в радиальном направлении от центра поворота режущего инструмента и в этот момент ударом осуществляют ее проникание в межколлагеновое пространство, раздвигая, а лезвиями перерезая волокна среды в направлении удара, затем эту величину

, тем самым, вершину перемещают на предельное расстояние lmax в радиальном направлении от центра поворота режущего инструмента и в этот момент ударом осуществляют ее проникание в межколлагеновое пространство, раздвигая, а лезвиями перерезая волокна среды в направлении удара, затем эту величину  мгновенного ускорения уменьшают перераспределяя в пользу наибольшей величины нормальной компоненты ускорения

мгновенного ускорения уменьшают перераспределяя в пользу наибольшей величины нормальной компоненты ускорения  , продолжая лезвиями перерезать волокна, но уже в радиальном направлении к центру поворота инструмента до lmin, создавая тем самым, так называемое резание со скольжением, а далее вершину со сходящимися лезвиями инструмента выводят из массива измельчаемой среды, дорезая её волокна, при этом вершиной на выходе отделяют дисперсную частицу от массива, причем годограф описывает сложные пространственные движения вершины с режущими лезвиями каждого инструмента, имитирующего движение «кошачьего когтя» от момента их ударно-режущего проникания до отделения ими дисперсной частицы.

, продолжая лезвиями перерезать волокна, но уже в радиальном направлении к центру поворота инструмента до lmin, создавая тем самым, так называемое резание со скольжением, а далее вершину со сходящимися лезвиями инструмента выводят из массива измельчаемой среды, дорезая её волокна, при этом вершиной на выходе отделяют дисперсную частицу от массива, причем годограф описывает сложные пространственные движения вершины с режущими лезвиями каждого инструмента, имитирующего движение «кошачьего когтя» от момента их ударно-режущего проникания до отделения ими дисперсной частицы.

Для осуществления способа предлагается ударно-режущий инструмент, содержащий режущую часть и державку, у которого форма тела режущей части напоминает конфигурацию «кошачьего когтя» и оно выполнено, по крайней мере, в виде двух вогнутых криволинейных режущих кромок, исходящих из одной вершины, между которыми заключена продольная стружечная канавка криволинейной формы, а наружная - не рабочая (задняя) поверхность режущей части выполнена выпуклой, плавно переходящей в прямоугольный профиль державки, причем на конце державки имеется базовое крепежное отверстие, ось которого перпендикулярна продольной оси стружечной канавки.

Сущность способа поясняется чертежами, где:

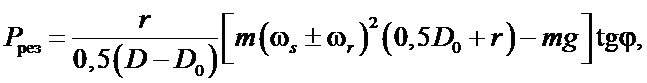

на фиг. 1 показана микроструктура образца натуральной сыромятной кожи в продольном направлении волокон

на фиг. 2 показана микроструктура образца натуральной сыромятной кожи в поперечном направлении волокон

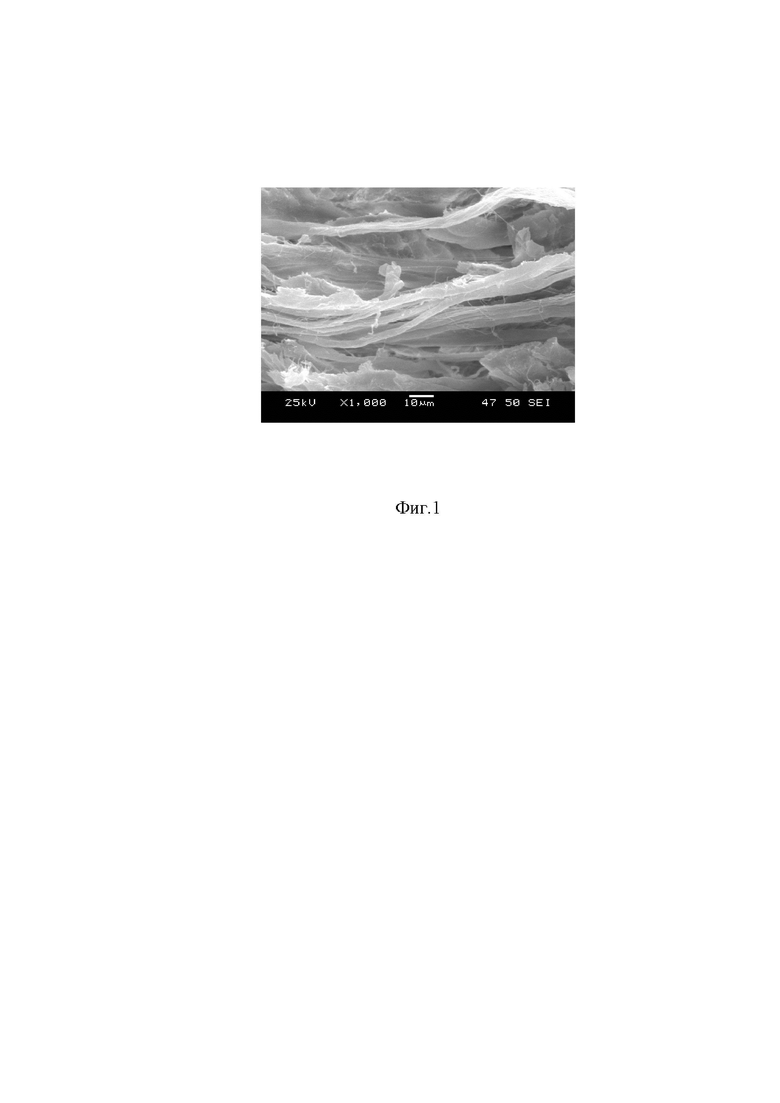

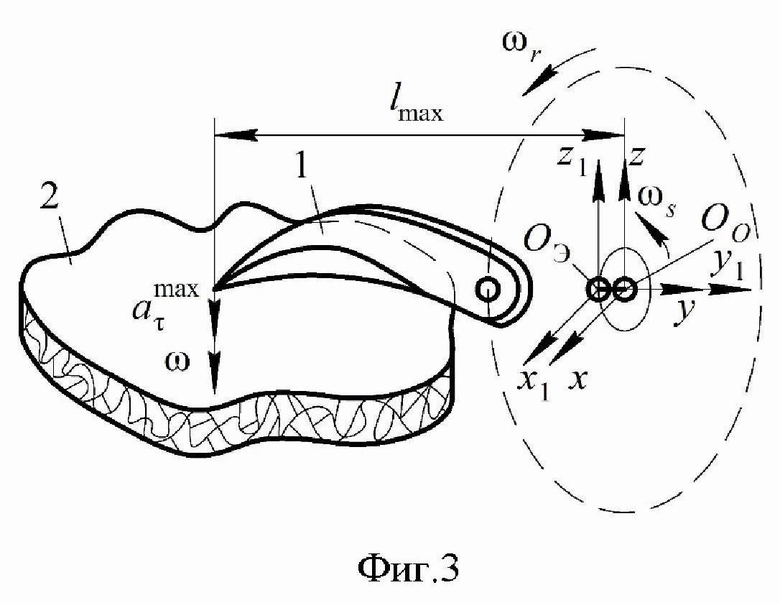

на фиг. 3 показано начальное положение вершины инструмента при проникании ее в коллагенсодержащий материал;

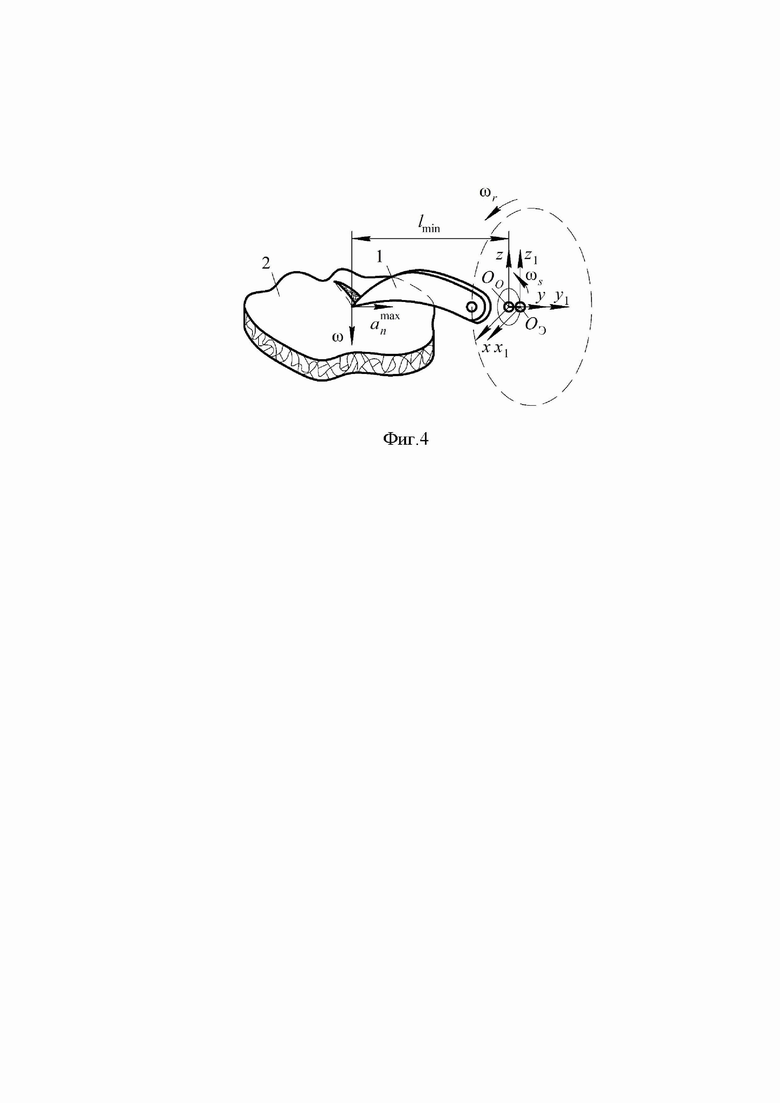

на фиг. 4 показана продольная схема формирования дисперсной стружки при проникании и перемещении инструмента в коллагенсодержащей среде;

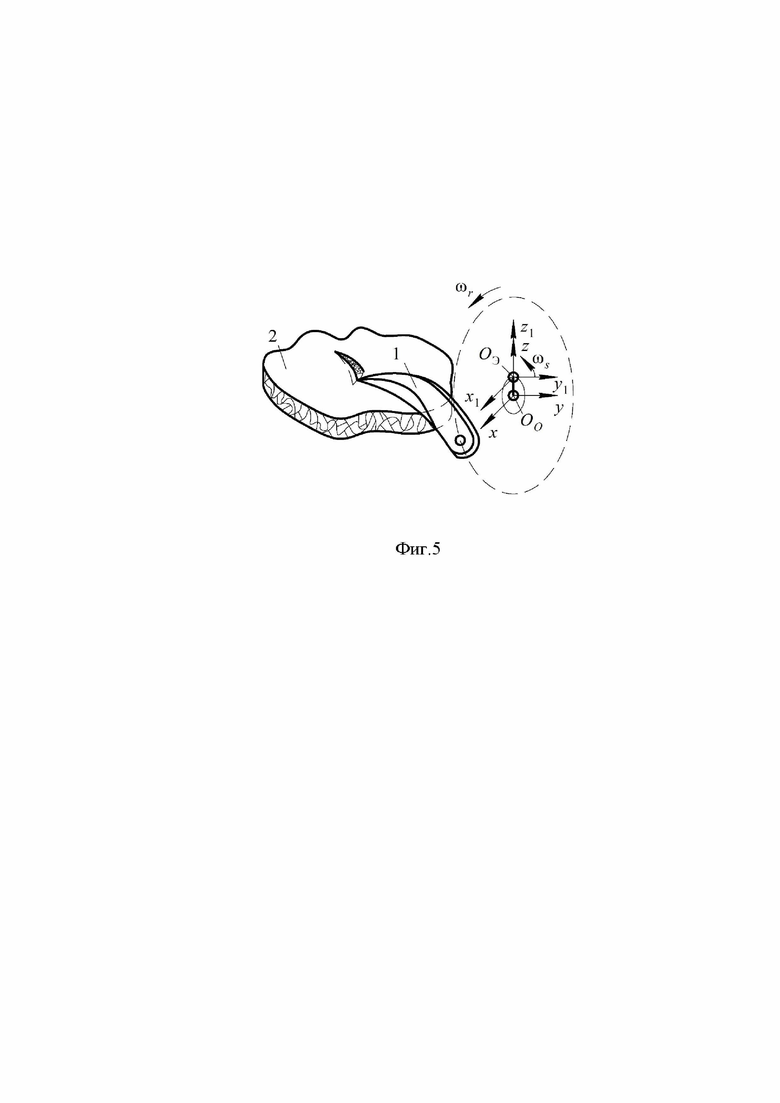

на фиг. 5 показана схема отделения (в продольном направлении) дисперсной стружки с заданной геометрией от измельчаемого массива материала;

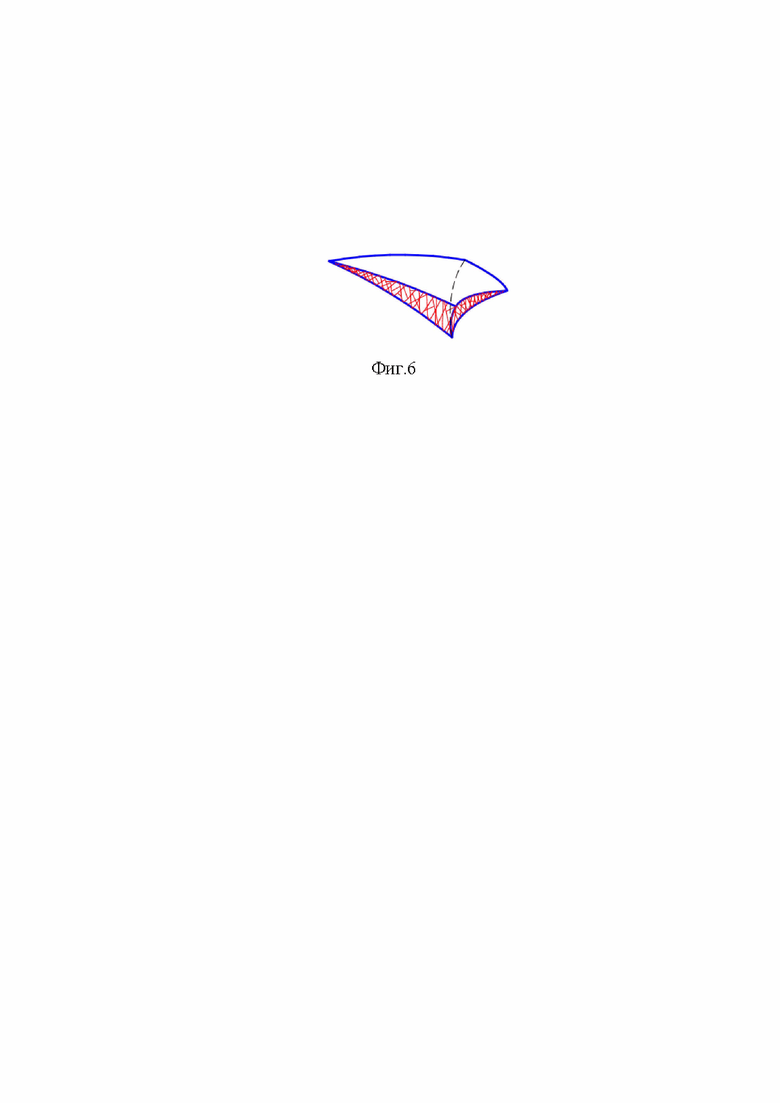

на фиг. 6 показан пример геометрии отделившейся дисперсной стружки;

на фиг. 7 показан один из вариантов годографа, сложного пространственного перемещения вершины инструмента в межколлагеновом пространстве среды;

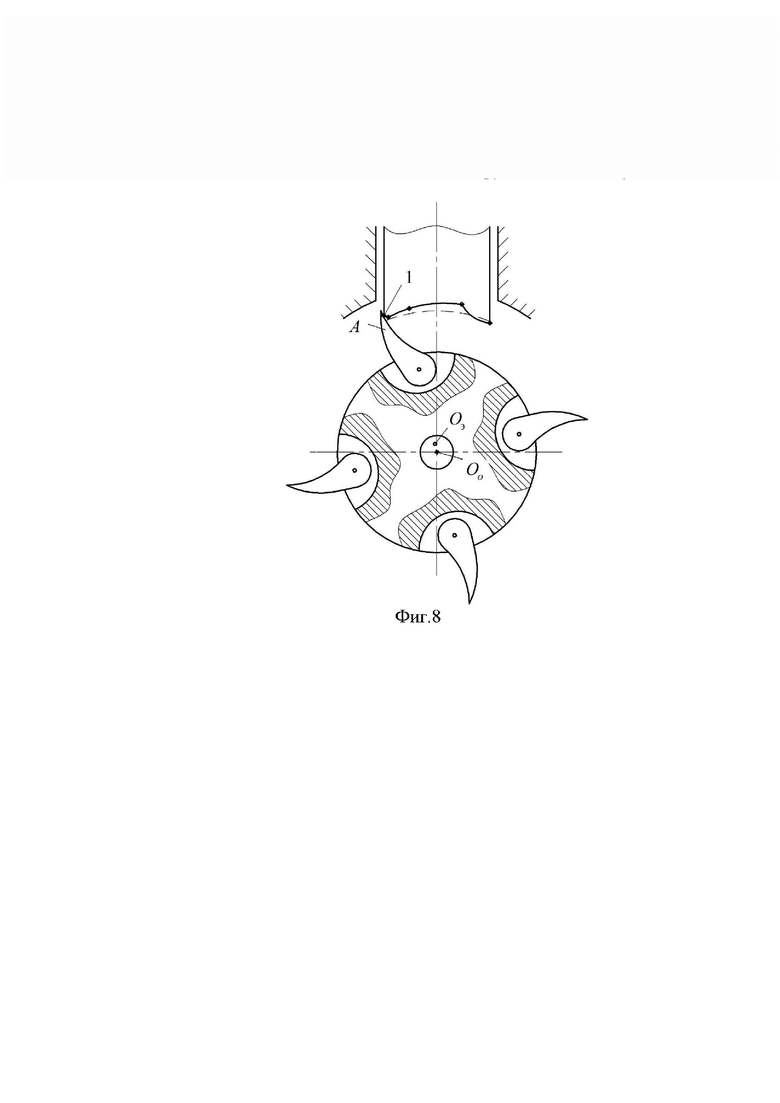

на фиг. 8 показана схема начала процесса проникания вершины инструмента по толщине материала (уплотнение волокон при сжатии материала) в области давления в точке 1;

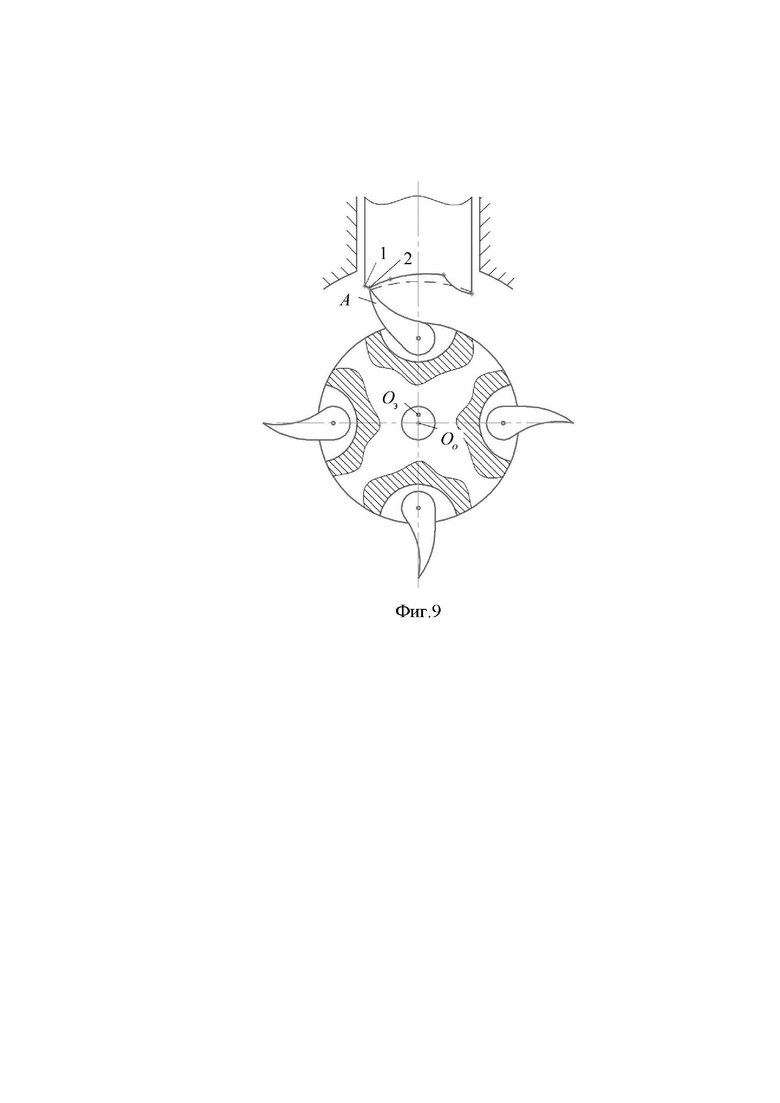

на фиг. 9 показана схема перемещения вершины «когтя» А по толщине кожи на участке 1-2;

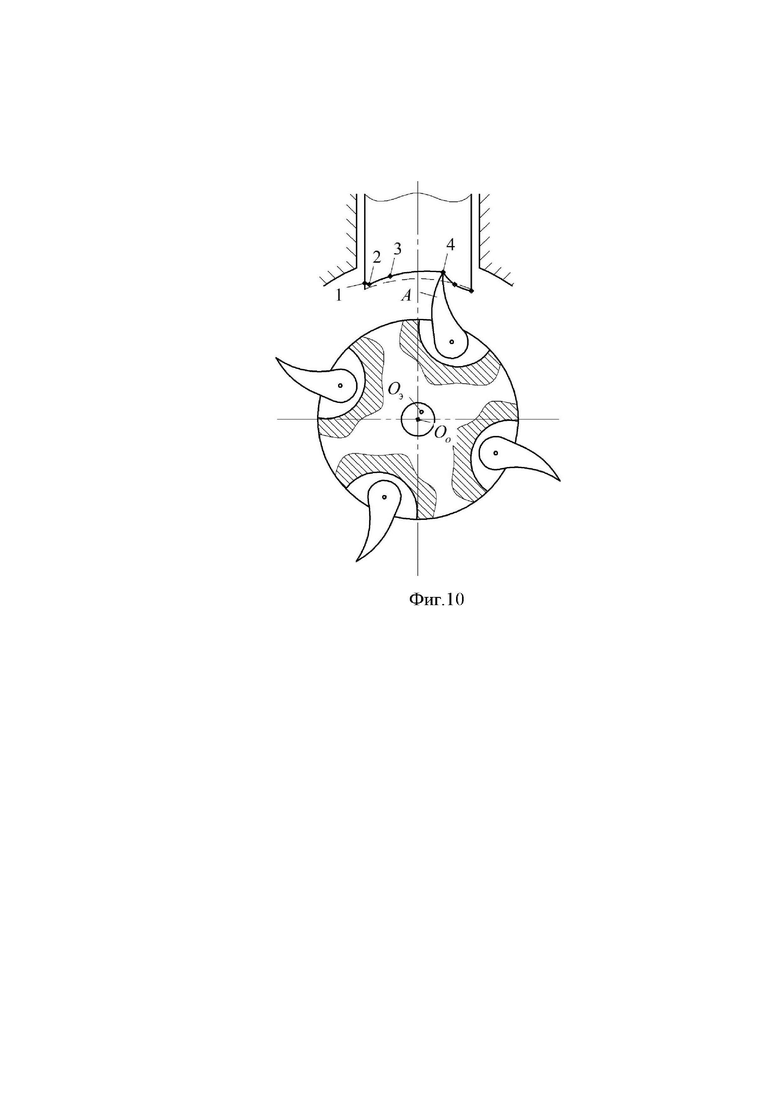

на фиг. 10 показана схема перемещения вершины «когтя» A по толщине кожи на участках 2-3-4;

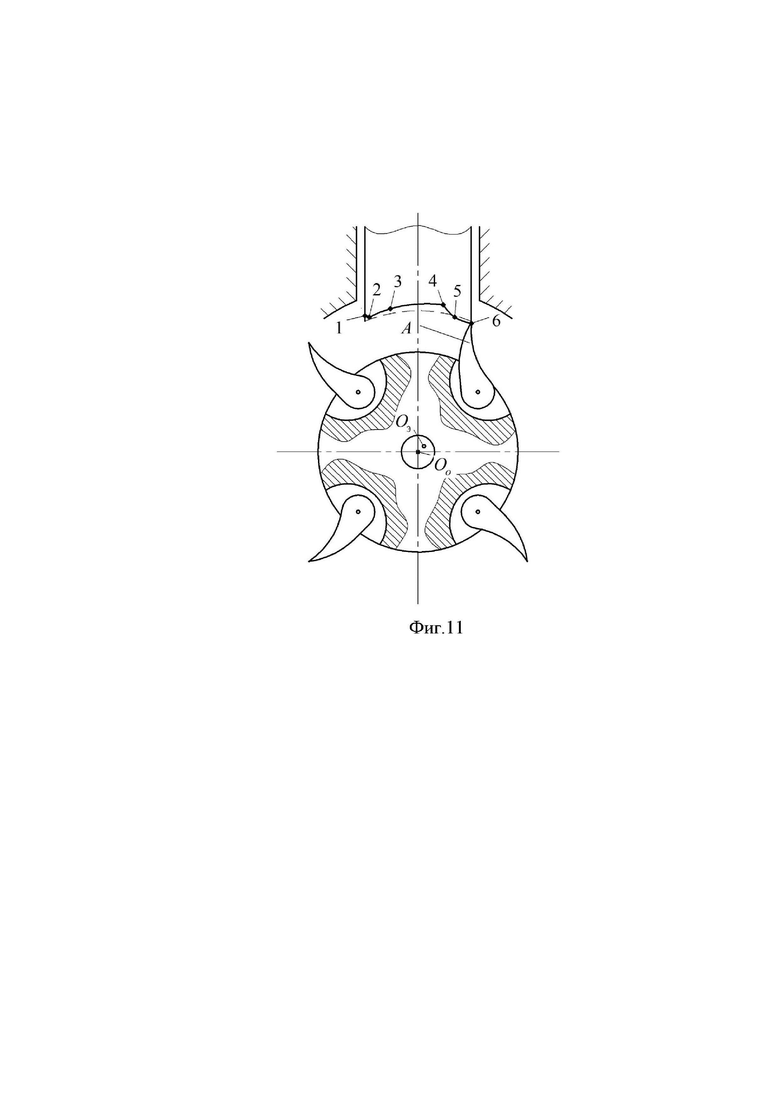

на фиг. 11 показана схема перемещения вершины «когтя» A по толщине кожи из точки 4 в точку 6;

на фиг. 12 показана схема траектории перемещения зубца Б;

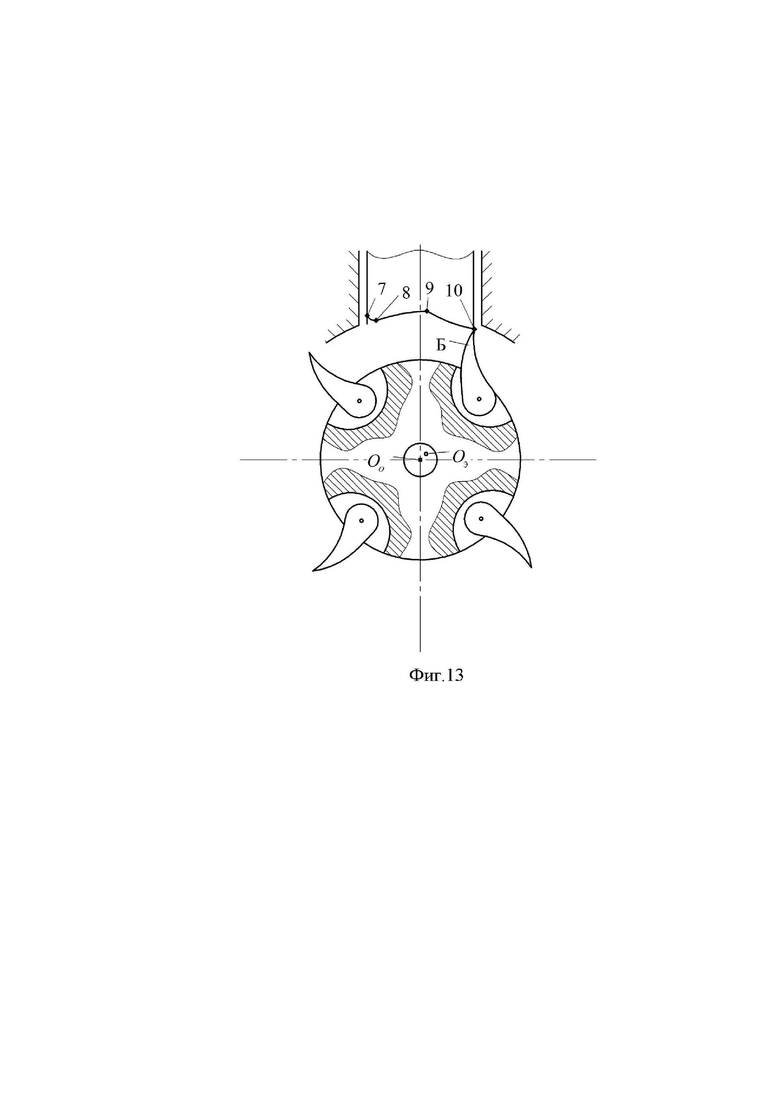

на фиг. 13 показана схема формирования траектории движения вершины «когтя» Б на участках 8-9 и 9-10;

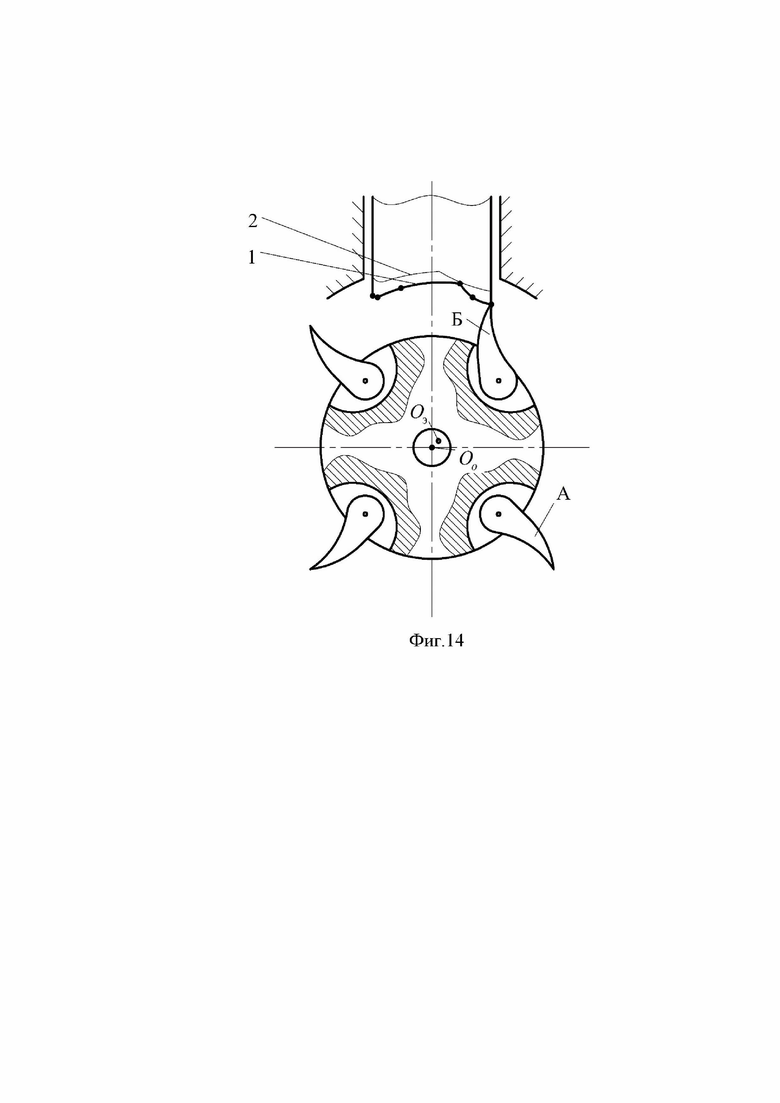

на фиг. 14 показано схема смещения траекторий: 1 - траектория зубца Б, 2 - траектория зубца А;

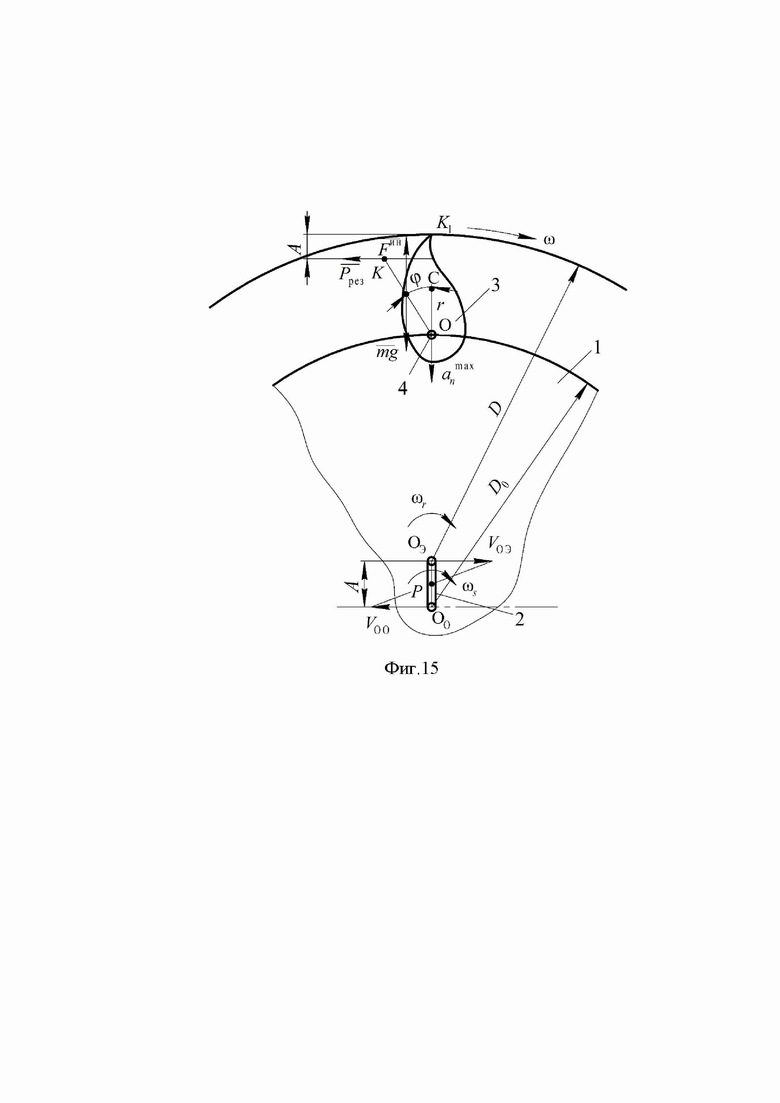

на фиг. 15 показана расчетная схема для получения формулы силы резания и конкретного примера ее расчета;

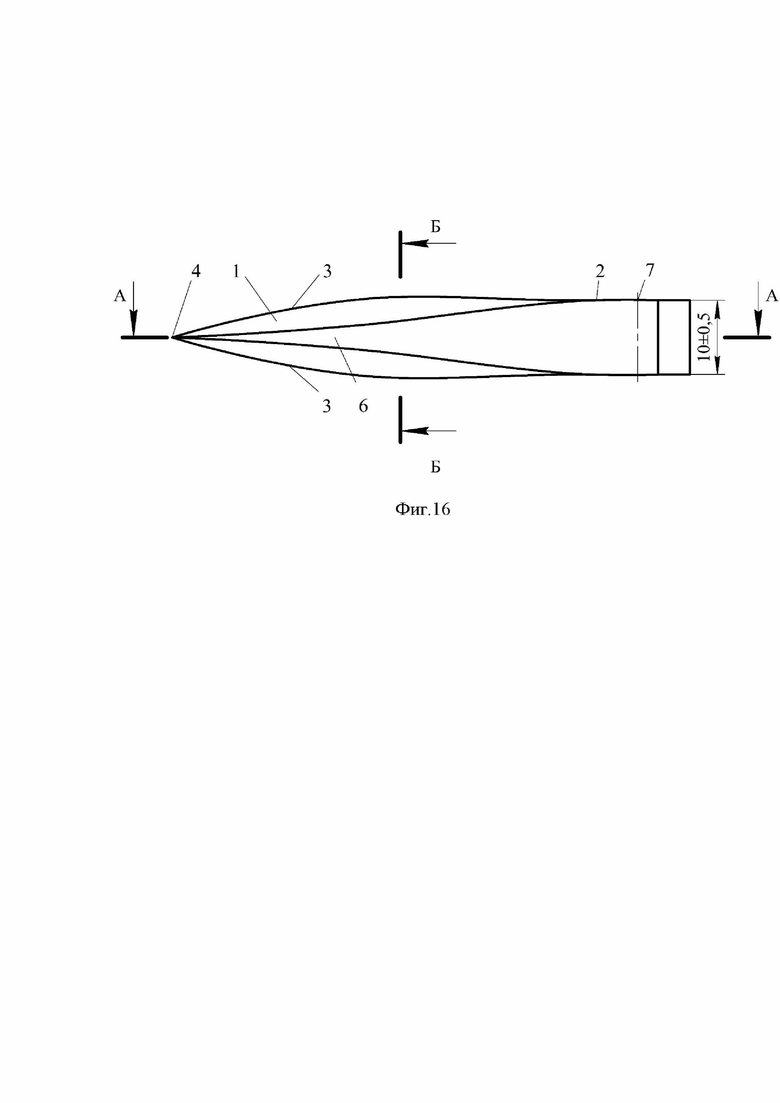

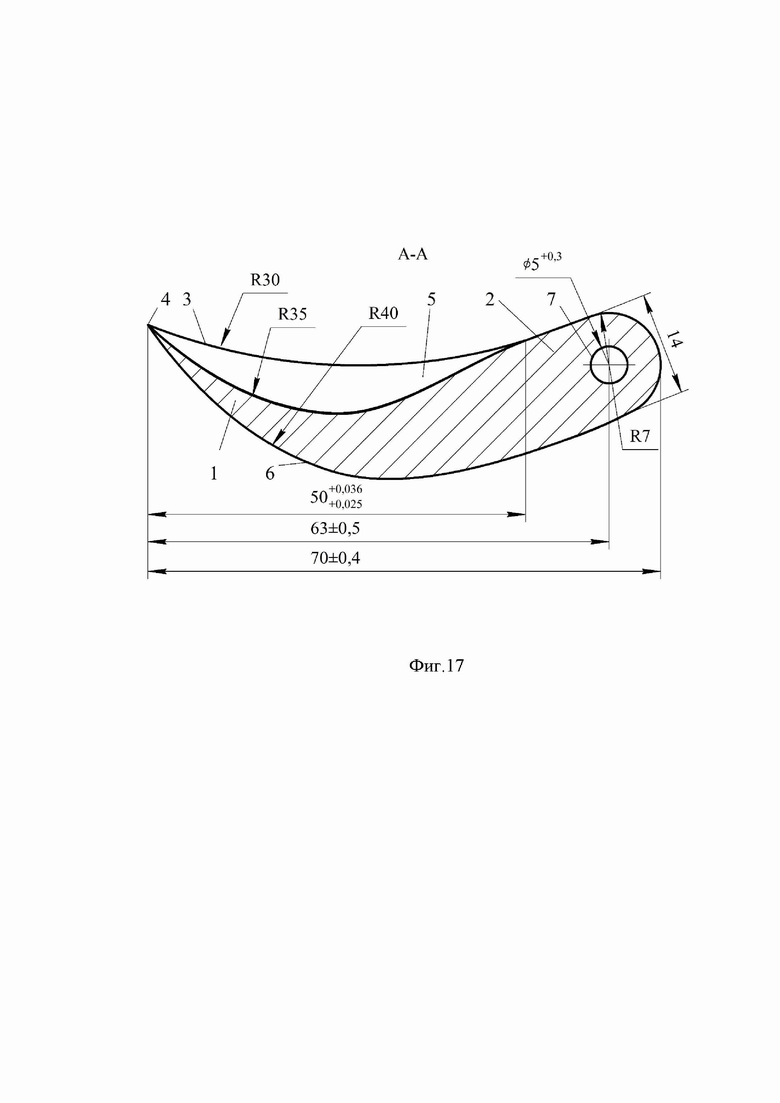

на фиг. 16 показан вариант чертежа двухлезвийного инструмента типа «кошачий коготь» (вид снизу);

на фиг. 17 показан разрез по А-А на фиг. 16 двухлезвийного инструмента ударно-режущего действия типа «кошачий коготь»;

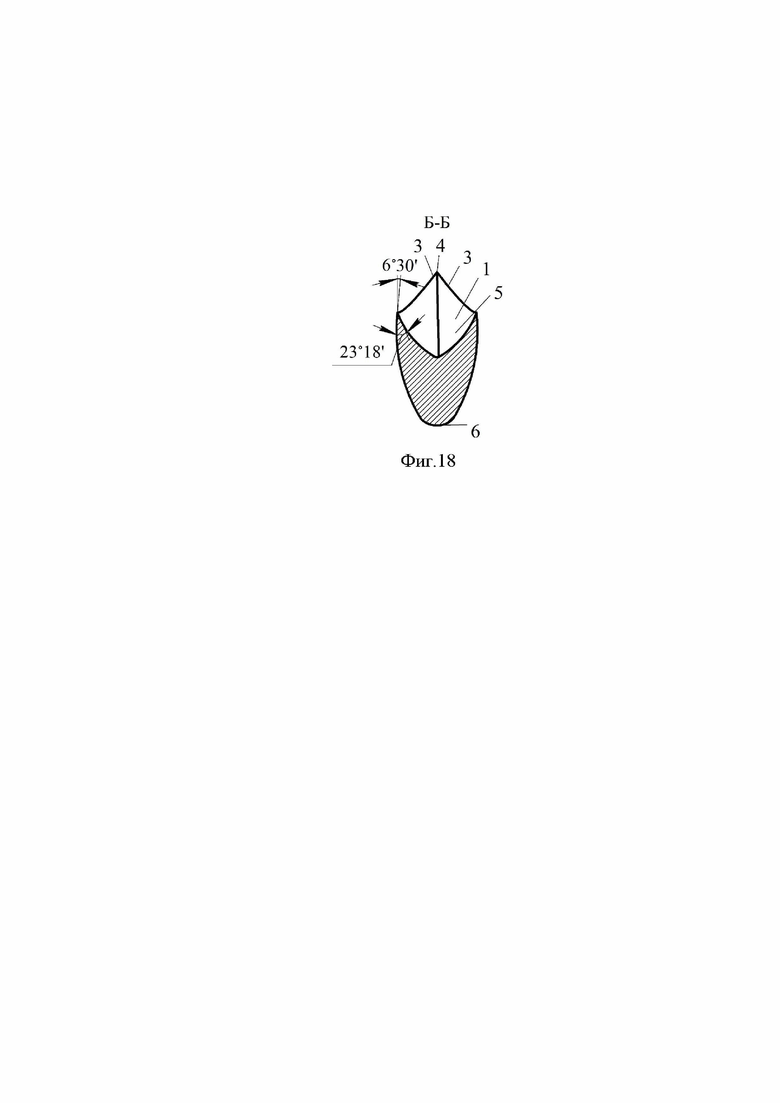

на фиг. 18 показано сечение инструмента по Б-Б на фиг. 16;

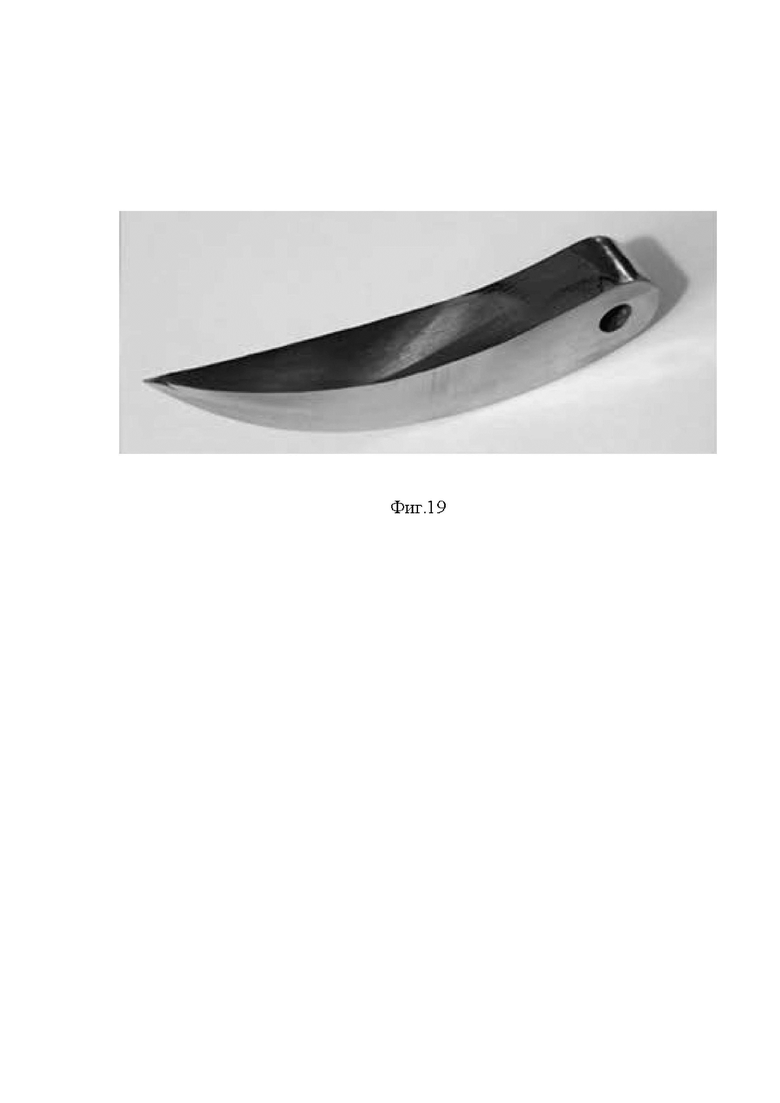

на фиг. 19 показано фото ударно-режущего инструмента типа «кошачий коготь».

В настоящее время известно множество различных реологических моделей, отображающих фундаментальные механические свойства тел, подобных как самим минеральным, растительным и коллагенсодержащим материалам, так и отдельным их структурным элементам. Модель коллагенсодержащего тела может быть представлена как конгломерат, состоящий из твердой (упругой или пластической) пространственной сетки-каркаса и полужидкого, жидкого или газообразного вещества, заполняющего пространство между твердыми элементами. Таким образом, рассматриваемый материал (фиг. 1 и 2) может быть представлен как структура, образованная пространственной системой волокон (сетки-каркаса), в полостях между которыми находится жидкость, пары или газы (остатки пота, углекислого газа животного или растения и т.п.).

В классических теориях пластичности и разрушения волокнистых тел природного происхождения процесс их диспергирования представляют только механическим, при котором воздействие лезвий (режущих кромок) рабочих инструментов на измельчаемый материал сопровождается его переходом за предел упругих деформаций. Поэтому при исследовании механического резания такие фундаментальные свойства материалов, как упругость, пластичность и вязкость приобретают первостепенное значение. В частности, известно, что коллагенсодержащие материалы, подвергаются только механическому резанию, и не могут рассматриваться исключительно лишь как упругие. Присущие им характерные особенности, такие как релаксация (падение напряжения при постоянной величине деформаций) и ползучесть (рост деформаций при постоянной нагрузке) позволяют отнести данные материалы к вязко-упруго-пластичным поэтому традиционные способы резания таких материалов не позволят обеспечивать стабильные точностные показатели получаемой продукции [Соколов В.Н., Бурмистров А.Г., Литвин Е.В. и др. Оценка взаимосвязи процессов сжатия и релаксации кожи // Межвузовский сб. науч. трудов «Новые технологии. Наука и образование». №6. М.: МГУДТ. 2003].

Предлагаемый способ размерного измельчения коллагенсодержащих материалов осуществляется (фиг.3) воздействием на их структуру, по крайней мере, двухлезвийного ударно-режущего инструмента 1, напоминающего по форме «кошачий коготь» (таких инструментов при диспергировании кожи может быть одновременно использовано любое количество). Каждому из них задают степень подвижности вокруг собственных осей, расположенных эквидистантно, например, от оси вращения общего рабочего органа. Причем, конструктивно привод сложного движения ударно-режущего инструмента может быть практически любым. Сначала остроконечной вершине с исходящими из нее лезвиями каждого инструмента 1 кроме переносной скорости ω вращающейся пространственной системы координат z1, x1, y1 с центром Оэ вокруг системы координат x, y, z с центром Oo дополнительно изменением соотношения скоростей рабочего органа ωr и радиальных колебаний ωs сообщают максимально возможную величину тангенциальной составляющей мгновенного ускорения  . Тем самым вершину перемещают на предельное расстояние lmax в радиальном направлении от центра поворота режущего инструмента 1 и в этот момент резким ударом погружают ее массив кожи 2, осуществляя проникание в межколлагеновое пространство. Где посредством остроконечной вершины инструмента раздвигают, а его лезвиями одновременно перерезают волокна среды 2 в направлении удара. Остроконечный коготь реализует как бы кумулятивный эффект, то есть проникание инструмента в измельчаемый материал происходит через острие его вершины. Затем (фиг.4) не прекращая процесса резания величину

. Тем самым вершину перемещают на предельное расстояние lmax в радиальном направлении от центра поворота режущего инструмента 1 и в этот момент резким ударом погружают ее массив кожи 2, осуществляя проникание в межколлагеновое пространство. Где посредством остроконечной вершины инструмента раздвигают, а его лезвиями одновременно перерезают волокна среды 2 в направлении удара. Остроконечный коготь реализует как бы кумулятивный эффект, то есть проникание инструмента в измельчаемый материал происходит через острие его вершины. Затем (фиг.4) не прекращая процесса резания величину  мгновенного ускорения уменьшают перераспределяя в пользу наибольшей величины нормальной компоненты ускорения

мгновенного ускорения уменьшают перераспределяя в пользу наибольшей величины нормальной компоненты ускорения  продолжая лезвиями перерезать волокна, но уже в радиальном направлении к центру поворота инструмента 1 до достижения предельно малого расстояния lmin. Тем самым создают так называемое резание со скольжением. Далее (фиг.5) вершину со сходящимися лезвиями инструмента 1 выводят из массива измельчаемой среды 2 дорезая ее волокна. При этом вершиной на выходе отделяют объемную дисперсную стружку требуемых размеров (фиг.6) от массива. Моделирование в программе MathCAD сложных пространственных движений (виброперемещений) остроконечной вершины инструмента («когтя») позволило для понимания и наглядности процесса стружкоотделения построить годограф в плоскости zOy (фиг.7). Годограф описывает эти сложные пространственные движения вершины, имитирующие движение «кошачьего когтя» от момента ударно-режущего проникания до отделения дисперсной стружки от измельчаемого массива. Характерная периодичность виброперемещений свидетельствует об упорядоченности и стабильности процесса стружкоотделения, а следовательно, о достижимости размерного диспергирования кожи. Моделирование (построение разных вариантов годографов виброперемещений) также показало, что можно управлять геометрией стружки. Для этого достаточно изменять либо величину подачи материала, либо соотношение скоростей вращения рабочего органа ωr и радиальных колебаний ωs, что в итоге будет изменять величину lmax, то есть момент начала проникания вершины инструмента, а значит и величину срезов (соотношение длины к ширине) дисперсной стружки. Для полноты представления процесса стружкоотделения были просчитаны и построены траектории перемещения опорных точек соседних зубцов режущего инструмента (в виде «кошачьего когтя»). В частности, согласно новому способу численным методом пошагово через каждые 2 градуса рабочему органу задавали совместные исполнительные движения: переносное вращательное со скоростью ωs вокруг центра Оэ и относительное вращательное ωr вокруг центра Оо. При этом, наблюдали за перемещением, например, вершины «когтя» с учетом изменения силы резания, зависящей от центростремительного ускорения, свойств материала и толщины среза. Некоторые результаты моделирования представлены ниже. Было рассмотрено сложное движение элементов роторного устройства для измельчения отходов кожевенного производства. На схемах (фиг.8-14) показана визуализация поэтапного формирования срезаемых слоев при вращательном движении ωr диска и радиальных виброперемещений ωs зубцов. При ωr = ωs на участке 1 (фиг.8) показано, как первый зубец А начинает давить на поверхность материала (кожи) и сжимать его. При этом происходит уплотнение волокон в области давления в точке 1. Преодолевая сопротивление со стороны кожи первый зубец А инструмента начинает в нее проникать (фиг.9), перемещаясь из точки 1 в точку 2. Затем зубец А отклонившись на максимальный угол в точке 2 преодолевает максимальное сопротивление материала и начинает, проникая в материал, резать его, а далее он перемещается через точку 3 до точки 4 (фиг.10).

продолжая лезвиями перерезать волокна, но уже в радиальном направлении к центру поворота инструмента 1 до достижения предельно малого расстояния lmin. Тем самым создают так называемое резание со скольжением. Далее (фиг.5) вершину со сходящимися лезвиями инструмента 1 выводят из массива измельчаемой среды 2 дорезая ее волокна. При этом вершиной на выходе отделяют объемную дисперсную стружку требуемых размеров (фиг.6) от массива. Моделирование в программе MathCAD сложных пространственных движений (виброперемещений) остроконечной вершины инструмента («когтя») позволило для понимания и наглядности процесса стружкоотделения построить годограф в плоскости zOy (фиг.7). Годограф описывает эти сложные пространственные движения вершины, имитирующие движение «кошачьего когтя» от момента ударно-режущего проникания до отделения дисперсной стружки от измельчаемого массива. Характерная периодичность виброперемещений свидетельствует об упорядоченности и стабильности процесса стружкоотделения, а следовательно, о достижимости размерного диспергирования кожи. Моделирование (построение разных вариантов годографов виброперемещений) также показало, что можно управлять геометрией стружки. Для этого достаточно изменять либо величину подачи материала, либо соотношение скоростей вращения рабочего органа ωr и радиальных колебаний ωs, что в итоге будет изменять величину lmax, то есть момент начала проникания вершины инструмента, а значит и величину срезов (соотношение длины к ширине) дисперсной стружки. Для полноты представления процесса стружкоотделения были просчитаны и построены траектории перемещения опорных точек соседних зубцов режущего инструмента (в виде «кошачьего когтя»). В частности, согласно новому способу численным методом пошагово через каждые 2 градуса рабочему органу задавали совместные исполнительные движения: переносное вращательное со скоростью ωs вокруг центра Оэ и относительное вращательное ωr вокруг центра Оо. При этом, наблюдали за перемещением, например, вершины «когтя» с учетом изменения силы резания, зависящей от центростремительного ускорения, свойств материала и толщины среза. Некоторые результаты моделирования представлены ниже. Было рассмотрено сложное движение элементов роторного устройства для измельчения отходов кожевенного производства. На схемах (фиг.8-14) показана визуализация поэтапного формирования срезаемых слоев при вращательном движении ωr диска и радиальных виброперемещений ωs зубцов. При ωr = ωs на участке 1 (фиг.8) показано, как первый зубец А начинает давить на поверхность материала (кожи) и сжимать его. При этом происходит уплотнение волокон в области давления в точке 1. Преодолевая сопротивление со стороны кожи первый зубец А инструмента начинает в нее проникать (фиг.9), перемещаясь из точки 1 в точку 2. Затем зубец А отклонившись на максимальный угол в точке 2 преодолевает максимальное сопротивление материала и начинает, проникая в материал, резать его, а далее он перемещается через точку 3 до точки 4 (фиг.10).

Пройдя максимальный путь по вогнутой траектории точки 2-3-4, где действуют наибольшая сила резания зубец А, вырезав сегментовидную стружку перемещается до точки 6 через точку 5 (фиг.11). То есть зубец А начинает как бы соскальзывать и выходить из релаксирующего материала, поскольку сила резания начинает ослабевать из-за удаления зубца А из массива материала. При этом траектория движения вершины «когтя» на участках 4-5-6 будет формироваться уже выпуклой.

На фиг.12 показано перемещение следующего зубца Б. Этот зубец перемещается по такой же траектории, что и первый зубец А, а участок 7-8 схож с участком 1-2, только с некоторым смещением из-за разности скоростей ωr и ωs. Аналогично (фиг.13) формируются траектории 8-9 и 9-10 с той лишь разницей, что срезание зубцом Б происходит по другой траектории из-за непрерывной подачи материала в зону резания. А в соответствии с фиг.14 показано наложение траекторий, где показан процесс формирования сегментовидных стружек.

Инструмент для осуществления способа по п.1 ударно-режущего действия состоит из режущей части 1, и державки 2 (фиг.16-18). Форма тела режущей части 1 напоминает конфигурацию «кошачьего когтя» и выполнена, по крайней мере, в виде двух вогнутых криволинейных режущих кромок 3, исходящих из одной остроконечной вершины 4, между которыми заключена продольная стружечная канавка 5 криволинейной формы. Как вариант в другом исполнении у инструмента из одной вершины могут исходить три и более криволинейных режущих кромок, а количество стружечных канавок всегда будет на единицу меньше, чем количество режущих кромок. Увеличение количества стружечных канавок будет влиять на расширение технологических возможностей инструмента типа «кошачий коготь», то есть на производительность процесса стружкоотделения из-за прироста количества отделяемых от массива стружек. Наружная - не рабочая (задняя) поверхность 6 режущей части выполнена выпуклой, плавно переходящей в прямоугольный профиль державки 2. Причем на конце державки имеется базовое крепежное отверстие 7, ось которого перпендикулярна продольной оси стружечной канавки 5.

В соответствии с последовательностью действий в способе по п.1 при диспергировании отходов кожевенных материалов остроконечную вершину 4 с исходящими из нее режущими кромками ударом внедряют в материал, а затем при перемещении его лезвия разрушают целостную структуру коллагенсодержащих волокон перерезая их. Отвод стружки кожевенного материала осуществляется посредством канавки 5, расположенной между этими кромками. Инструмент через крепежное отверстие 7 в державке 2 и ось шарнирно связан с рабочим органом (условно не показаны) и ему сообщают вращательную степень подвижности в направлении его проникания.

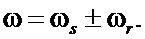

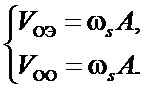

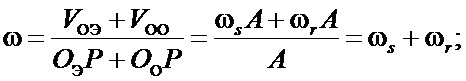

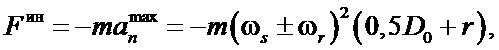

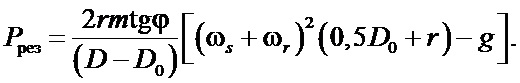

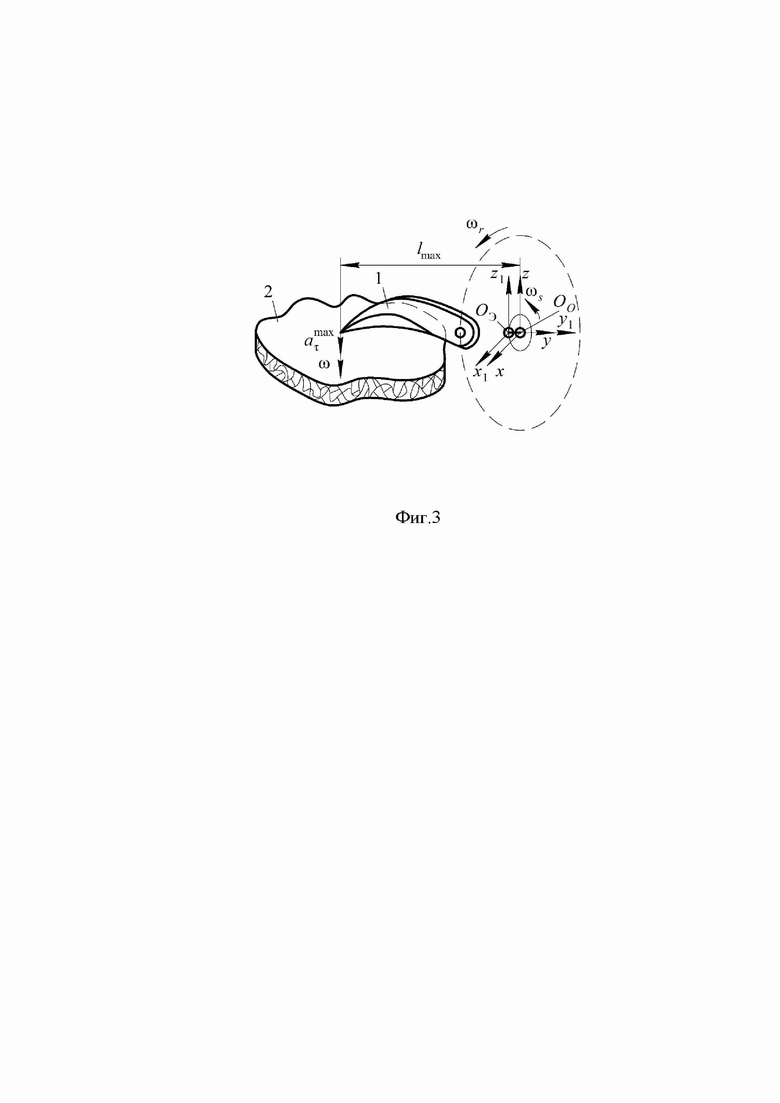

Для простоты понимания процесса размерного вибрационного диспергирования резанием коллагенсодержащих сред рассмотрим конкретный пример работы диспергатора, оснащенного не высокочастотным, а тривиальным низкочастотным эксцентриковым виброприводом. Отметим, что применение высокочастотного вибропривода позволит лишь существенно повысить производительность процесса диспергирования. Работа привода в соответствии с п.1 заявленного способа заключается в том, что ротор 1, в соответствии с кинематической схемой на фиг. 15, располагается на эксцентрике 2 и совершает сложное движение, состоящее из двух вращательных: переносного движения эксцентрика с угловой скоростью ωs и относительного вращательного движение ротора с угловой скоростью ωr. В качестве результирующего получаем мгновенное вращательное движение с угловой скоростью ω, равной сумме составляющих вращательных движений угловых скоростей ωs и ωr.

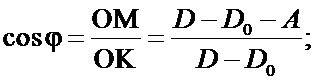

При этом инструменты 3 ударно-режущего действия (условно показан один инструмент) расположены на периферии каждого из соосных дисков ротора 1 (условно показан один) с возможностью свободного углового поворота относительно собственных осей 4. На каждом диске ротора 1 в зависимости от его диаметральных размеров может быть установлено как минимум четыре или более инструментов. Допустим, что ось в диске размещена на диаметре D0, а максимальный диаметр D окружности описываемой вершиной инструмента. Отметим, что этот размер показывает максимальный вылет вершины инструмента при совершении им холостого сложного вращательно-колебательного движения:

(1)

(1)

То есть, когда он еще не контактирует с диспергируемой средой, а центробежная сила Fин стремится удержать его вершину на периферии, по крайней мере, синусоидальной траектории. При контакте «когтя» с диспергируемой средой его ударно-режущая часть реализует как бы кумулятивный эффект. То есть, проникание инструмента в измельчаемый материал происходит через его вершину (острие), а затем уже оба режущих лезвия со скользящим резанием одновременно раздвигают и перерезают коллагеновые волокна материала. В следующий момент времени под воздействием силы сопротивления среды вершина инструмента, отклоняясь на угол ϕ противоположно вращению относительно оси, и, перемещаясь из точки K1 в точку K на величину A, стремиться выйти из материала. При этом вершина инструмента дорезает материал и одновременно отрывает сформированный и вырезанный элемент стружки. Так формируется объемный сегментовидный элемент кожаной стружки с заданными размерами. Причем, ширина его ограничена расстоянием между режущими лезвиями «когтя» (фиг. 15, 16, 17, 18), а длина и высота - силой резания Pрез, которая, в свою очередь, зависит от суммарной скорости ω и инерционной массы m самого шарнирно-закрепленного инструмента. В вибрационной дробилке режущие инструменты могут быть размещены на дисках ротора в шахматном порядке в вертикальном направлении. Это может быть сделано для того, чтобы за счет радиальных колебаний ротора каждый из них вырезал свою элементную стружку требуемых размеров, а вращение ротора было бы без биений.

В качестве примера реализации способа приведем один из вариантов расчетной схемы для получения формулы силы резания (фиг.15) и определения ее величины.

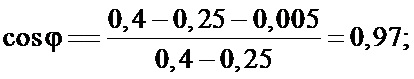

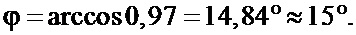

Требуемые размеры стружки обеспечиваются изменением скорости ω. Для оценки максимальной силы резания зададим для примера конкретные значения величин: D = 0,4 м; D0 = 0,25 м; r = ОС = 0,01 м; А = 0,005 м; m = 0,2 кг.

Сначала определим максимальный угол ϕ наклона «когтя»:

(2)

(2)

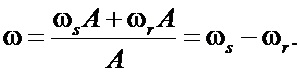

Затем рассчитаем суммарную мгновенную угловую скорость ротора ω:

a) при ωs и ωr одного знака

(3)

(3)

(4)

(4)

б) при ωs и ωr разного знака

(5)

(5)

После этого вычислим силу инерции резца:

(6)

(6)

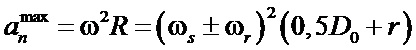

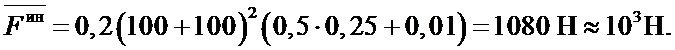

где  - максимальное центростремительное ускорение центра масс С когтя, определяется по зависимости

- максимальное центростремительное ускорение центра масс С когтя, определяется по зависимости

(7)

(7)

Далее, для нахождения порядка величины зададим конкретные угловые скорости вращения ротора ωs и эксцентрика ωr (пусть ωs = 100 рад/с и ωr = 100 рад/с). Тогда сила инерции резца определится:

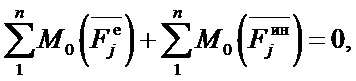

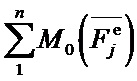

Для определения максимальной силы резания запишем уравнение в канонической форме динамического равновесия инструмента:

(8)

(8)

где  - сумма моментов внешних сил относительно точки О;

- сумма моментов внешних сил относительно точки О;

- сумма моментов сил инерции инструмента (когтя) относительно точки О;

- сумма моментов сил инерции инструмента (когтя) относительно точки О;

j - текущий индекс силы;

k и n - пределы суммы моментов.

Применительно к нашей решаемой задаче уравнение 8 примет вид:

(9)

(9)

Отсюда выразим силу резания

(10)

(10)

где m - масса инструмента («когтя»).

Подставим конкретные числовые значения получим:

(11)

(11)

Подставляя выражение силы инерции резца 6 в формуле 9, получим зависимость силы резания от кинематических характеристик ротора:

(12)

(12)

а окончательно

(13)

(13)

Таким образом, новая совокупность действий и принципиально новый инструмент позволят регулировать степень измельчения в ходе процесса диспергирования кожи при непрерывной подаче и выдаче измельченного материала, путем управления параметрами колебательных перемещений. В итоге получают более равномерный гранулометрический состав вторичной стружки. Ожидается существенный экономический эффект от переработки отходов кожи и других коллагенсодержащих материалов в качественное (однородное по геометрии) вторичное сырье для производства кожеподобных композитов. В свою очередь, размерное диспергирование позволит повысить однородность физико-механических свойств таких композитов. Такой научный подход на практике позволяет относиться к получению дисперсной стружки как изготовлению деталей и вместо традиционных измельчителей создавать станки-диспергаторы с возможностями управления геометрией вторичной стружки, повысив культуру производства. А это в условиях импортозамещения уже востребовано переработчиками отходов и проектировщиками станков-диспергаторов нового поколения.

Источники информации, принятые во внимание

1. Патент на изобретение RU № 2146714 С1 Способ переработки кожевенных отходов в кожевенный порошок опубл.20.03.2000 бюл. №8 Левашева А.С.

2. Патент на изобретение RU № 95113734 A Способ переработки кожевенных отходов в кожевенный порошок опубл. 27.10.1997 Денисов Г.В.

3. Патент на изобретение RU № 2031715 С1 Способ измельчения отходов кож и устройство для его осуществления опубл. 27.03.1995 Павлов С.А.

4. Патент на изобретение RU № 2161203 С1 Измельчитель отходов кожевенно-обувного производства опубл. 27.12.2000 бюл. №36 Каплин Л.А.

5. Патент на изобретение RU № 2540549 С1 Установка для измельчения волокнистых материалов опубл. 10.02.2015 бюл. №4 Глаголев С.Н.

6. Соколов В.Н., Бурмистров А.Г., Литвин Е.В. и др. Оценка взаимосвязи процессов сжатия и релаксации кожи // Межвузовский сб. науч. трудов «Новые технологии. Наука и образование». №6. М.: МГУДТ. 2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2007 |

|

RU2365469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТО-ВОЛОКНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2116350C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1998 |

|

RU2146714C1 |

| Способ лезвийной обработки волоконно-армированной композитной заготовки с опережающим воздействием струей жидкости и сборный лезвийный инструмент для его реализации | 2021 |

|

RU2763860C1 |

| ПЛИТНЫЙ МАТЕРИАЛ | 1994 |

|

RU2103165C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЕВЫХ ОТХОДОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА К РАСТВОРЕНИЮ | 2006 |

|

RU2328508C1 |

| КОЛЛАГЕНСОДЕРЖАЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2410242C2 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031715C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1993 |

|

RU2041264C1 |

Группа изобретений относится к отрасли, занимающейся рекуперацией отходов и может быть использовано в машинах для измельчения кожевенных отходов во вторичную дисперсную стружку при производстве многокомпонентных композиционных и кожеподобных материалов. Способ измельчения коллагенсодержащих сред включает последовательное перерезание волокон при проникании в волокнистую структуру лезвий режущих инструментов, связанных с рабочим органом, отделение дисперсной частицы от измельчаемого массива структуры при выходе лезвий из нее. Причем каждому инструменту рабочего органа, кроме их совместного вращения задают степень подвижности вокруг собственных осей, расположенных эквидистантно от оси вращения и сообщают пульсации скорости вращения рабочего органа. Вершине, с исходящими из нее лезвиями, каждого двухлезвийного ударно-режущего инструмента кроме переносной скорости ω вращения во вращающейся пространственной системе координат с центром ОО сначала дополнительно сообщают максимально возможную величину тангенциальной составляющей мгновенного ускорения  . Тем самым вершину перемещают на предельное расстояние lmax в радиальном направлении от центра поворота режущего инструмента и в этот момент ударом осуществляют ее проникание в межколлагеновое пространство, раздвигая, а лезвиями перерезая волокна среды в направлении удара. Затем эту величину

. Тем самым вершину перемещают на предельное расстояние lmax в радиальном направлении от центра поворота режущего инструмента и в этот момент ударом осуществляют ее проникание в межколлагеновое пространство, раздвигая, а лезвиями перерезая волокна среды в направлении удара. Затем эту величину  мгновенного ускорения уменьшают, перераспределяя в пользу наибольшей нормальной компоненты ускорения

мгновенного ускорения уменьшают, перераспределяя в пользу наибольшей нормальной компоненты ускорения  , продолжая лезвиями перерезать волокна, но уже в радиальном направлении к центру поворота инструмента до lmin, создавая тем самым так называемое резание со скольжением. Далее вершину со сходящимися лезвиями инструмента выводят из массива измельчаемой среды, дорезая ее волокна. При этом вершиной на выходе отделяют дисперсную частицу от массива, а годограф описывает пространственные движения вершины с режущими лезвиями каждого инструмента, имитирующие движение «кошачьего когтя» от момента их ударно-режущего проникания до отделения ими дисперсной частицы. Инструмент осуществления способа включает режущую часть и державку. Форма тела режущей части с конфигурацией «кошачьего когтя» выполнена, по крайней мере, в виде двух вогнутых криволинейных режущих кромок, исходящих из одной вершины, между которыми заключена продольная стружечная канавка криволинейной формы, а наружная нерабочая задняя поверхность режущей части выполнена выпуклой, плавно переходящей в прямоугольный профиль державки. Причем на конце державки имеется базовое крепежное отверстие, ось которого перпендикулярна продольной оси стружечной канавки. Технический результат заключается в повышении эффективности процесса измельчения коллагенсодержащих материалов. 2 н.п. ф-лы, 19 ил.

, продолжая лезвиями перерезать волокна, но уже в радиальном направлении к центру поворота инструмента до lmin, создавая тем самым так называемое резание со скольжением. Далее вершину со сходящимися лезвиями инструмента выводят из массива измельчаемой среды, дорезая ее волокна. При этом вершиной на выходе отделяют дисперсную частицу от массива, а годограф описывает пространственные движения вершины с режущими лезвиями каждого инструмента, имитирующие движение «кошачьего когтя» от момента их ударно-режущего проникания до отделения ими дисперсной частицы. Инструмент осуществления способа включает режущую часть и державку. Форма тела режущей части с конфигурацией «кошачьего когтя» выполнена, по крайней мере, в виде двух вогнутых криволинейных режущих кромок, исходящих из одной вершины, между которыми заключена продольная стружечная канавка криволинейной формы, а наружная нерабочая задняя поверхность режущей части выполнена выпуклой, плавно переходящей в прямоугольный профиль державки. Причем на конце державки имеется базовое крепежное отверстие, ось которого перпендикулярна продольной оси стружечной канавки. Технический результат заключается в повышении эффективности процесса измельчения коллагенсодержащих материалов. 2 н.п. ф-лы, 19 ил.

1. Способ измельчения коллагенсодержащих сред, включающий последовательное перерезание волокон при проникании в волокнистую структуру лезвий режущих инструментов, связанных с рабочим органом, отделение дисперсной частицы от измельчаемого массива структуры при выходе лезвий из неё, причем каждому инструменту рабочего органа, кроме их совместного вращения, задают степень подвижности вокруг собственных осей, расположенных эквидистантно от оси вращения и сообщают пульсации скорости вращения рабочего органа, отличающийся тем, что вершине, с исходящими из нее лезвиями, каждого двухлезвийного ударно-режущего инструмента кроме переносной скорости ω вращения во вращающейся пространственной системе координат с центром ОО сначала дополнительно сообщают максимально возможную величину тангенциальной составляющей мгновенного ускорения

2. Инструмент для измельчения коллагенсодержащих сред для осуществления способа по п.1, включающий режущую часть и державку, отличающийся тем, что форма тела режущей части с конфигурацией «кошачьего когтя» выполнена, по крайней мере, в виде двух вогнутых криволинейных режущих кромок, исходящих из одной вершины, между которыми заключена продольная стружечная канавка криволинейной формы, а наружная нерабочая задняя поверхность режущей части выполнена выпуклой, плавно переходящей в прямоугольный профиль державки, причем на конце державки имеется базовое крепежное отверстие, ось которого перпендикулярна продольной оси стружечной канавки.

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2540549C1 |

| CN 201390753 Y, 27.01.2010 | |||

| Измельчитель кормов | 1982 |

|

SU1033061A1 |

| Приспособление для обмена почты с поездов | 1931 |

|

SU26337A1 |

| ИЗМЕЛЬЧИТЕЛЬ ОТХОДОВ КОЖЕВЕННО-ОБУВНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2161203C1 |

| JP 4131443 U, 03.12.1992 | |||

| GB 1412173 A, 29.10.1975 | |||

| Трехцилиндровый звездообразный двухтактный авиационный двигатель с центральными шатунами и поперечно-щелевой продувкой от внешнего нагнетателя | 2024 |

|

RU2830770C1 |

Авторы

Даты

2023-09-01—Публикация

2022-11-21—Подача