Изобретение относится к устройствам для переработки пластичных материалов, например глины, и может найти применение в промышленности строительных материалов, в строительстве и других отраслях народного хозяйства.

Известны бегуны мокрого помола, содержащие станину, вертикальный и горизонтальный валы, два катка, чашу, два прижима, два внутренних скребка, сбрасывающую дугу, разгрузочную тарель и привод.

Недостатком этого устройства является громоздкость бегунов, большая масса и установленная мощность электропривода.

Наиболее близким техническим решением к изобретению является измельчитель, содержащий корпус с воронкой и перфорированным днищем, рабочий конический орган, соединенный с вертикальным приводом посредством шарнирного соединения.

Недостатком известного устройства является высокая энергоемкость измельчения.

Целью изобретения является снижение энергоемкости измельчения материала.

Указанная цель достигается тем, что рабочий конический орган снабжен установленной с возможностью вертикального перемещения траверсой с направляющими, кинематически соединенными с передаточным механизмом привода скребками, а рабочий орган выполнен в виде соединенных между собой секторов с образованием отверстий, причем скребки расположены в отверстиях конического рабочего органа, при этом передаточное отношение привода определяется из соотношения

i≠cosν, где i - передаточное отношение привода;

ν - угол нутации рабочего конического органа.

Передаточный зубчатый механизм выполнен в виде цилиндрического зубчатого колеса с шестерней, установленных с возможностью внутреннего зацепления, причем колесо жестко закреплено на раме, а шестерня соединена со скребками и посредством эксцентpика с вертикальным валом передаточного механизма привода, причем шарнирное соединение выполнено в виде двойного сферического шарнира.

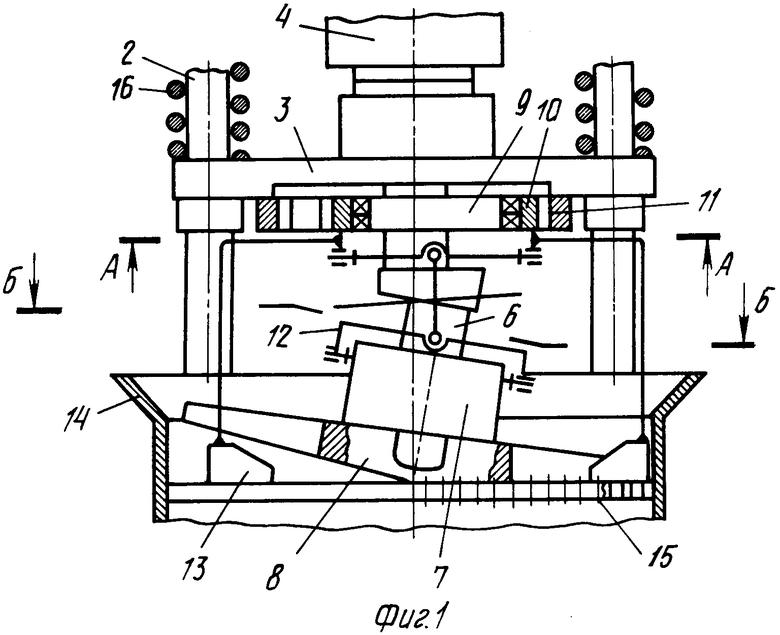

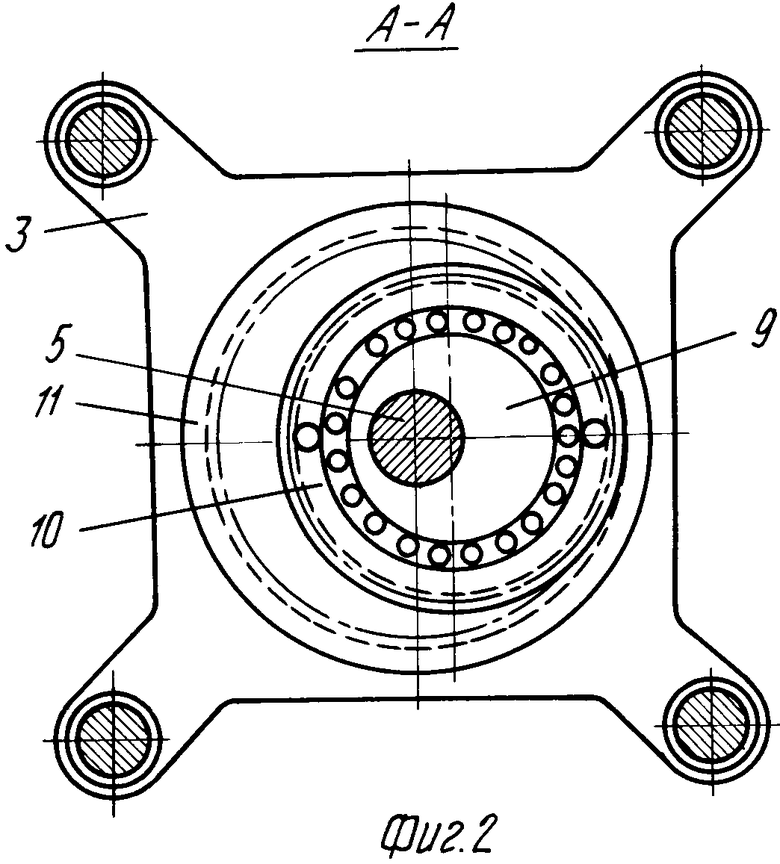

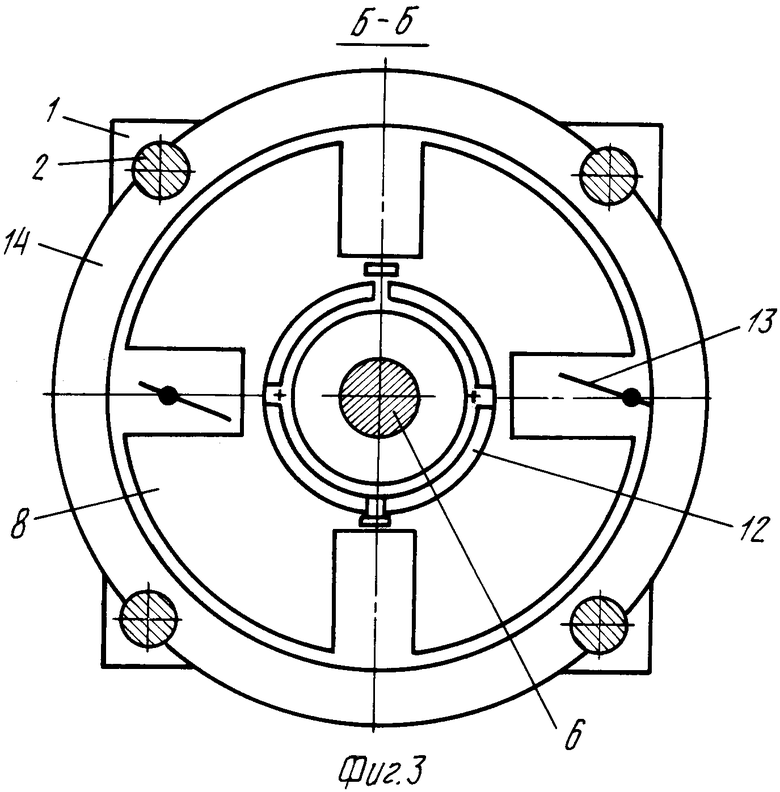

На фиг.1 изображено описываемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Устройство для измельчения глины содержит раму 1 с вертикальными направляющими 2, по которым может перемещаться траверса 3 с приводом 4, выполненным с возможностью вращения приводным валом 5, жестко связанным с эксцентричной угловой ступицей 6, которая соединена посредством подшипникового узла 7 с коническим рабочим органом 8, выполненным в виде отдельных равноотстоящих друг от друга элементов. Приводной вал 5 содержит также неподвижный эксцентрик 9, на котором с возможностью вращения установлена шестерня 10, имеющая внутреннее зацепление с колесом 11, жестко закрепленным на траверсе 3. Шестерня 10 посредством двойного сферического шарнира 12 связана с коническим рабочим органом 8, в окнах которого расположены скребки 13, жестко соединенные с шестерней 10. Рама 1 содержит также приемную воронку 14 с дырчатым днищем 15, по которому перекатывается конический рабочий орган 8 и скребки 13. Необходимая величина усилия, воздействующего на материал, обеспечивается пружинами 16.

Устройство работает следующим образом. Включают привод 4, который через приводной вал 5, угловую ступицу 6 и подшипниковый узел 7 воздействует на конический рабочий орган 8, в результате чего последний начинает перекатываться по дырчатому днищу 15. Вместе с приводным валом 5 вращается также эксцентрик 9, в результате чего шестерня 10 перекатывается по колесу 11 и получает вращение относительно своей оси, которое через двойной сферический шарнир 12 передается коническому рабочему органу 8. Таким образом рабочий конический орган 8 получает вращение вокруг собственной оси, совершающей прецессию, что обеспечивает перекатывание рабочего конического органа по дырчатом днищу с пробуксовкой. Вместе с шестерней 10 синхронно с коническим рабочим органом 8 вращаются скребки 13. При подаче в приемную воронку 14 материала последний попадает на дырчатое днище 15, где при перекатывании рабочего конического органа 8 с пробуксовкой происходит процесс раздавливания (при перекатывании) и растирания (при пробуксовке). Измельченный материал продавливается через отверстия дырчатого днища 15 и поступает на дальнейшую переработку. Необходимое усилие воздействия конического рабочего органа 8 на материал обеспечивается пружинами 16, воздействующими на траверсу 3, которая может перемещаться по вертикальным направляющим 2 рамы 1.

Благодаря такому конструктивному решению, обеспечивающему сочетание прецессии и собственного вращения конического рабочего органа, происходит качественное измельчение материала, что позволяет уменьшить габариты, массу и установленную мощность привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для уплотнения строительных материалов | 1986 |

|

SU1392176A1 |

| Устройство для уплотнения строительных материалов | 1984 |

|

SU1201389A1 |

| Устройство для уплотнения строительных материалов | 1989 |

|

SU1705083A1 |

| Установка для формования изделий из арболита | 1981 |

|

SU1009771A1 |

| Устройство для ориентации древесных частиц | 1980 |

|

SU933478A1 |

| Установка для формования | 1978 |

|

SU727437A1 |

| Разгрузочно-загрузочное устройство для подвесного конвейера | 1986 |

|

SU1373647A1 |

| Мельница | 1991 |

|

SU1793968A3 |

| Продольный конвейер | 1989 |

|

SU1634610A1 |

| Установка для измельчения изношенных автопокрышек | 1990 |

|

SU1781055A1 |

Использование: устройства для переработки пластичных материалов. Сущность: устройство содержит раму, корпус с воронкой и перфорированным днищем, рабочий конический орган, зубчатый передаточный механизм с вертикальным валом. Устройство снабжено установленной с возможностью вертикального перемещения траверсой с направляющими, скребками. Рабочий орган выполнен в виде соединенных между собой секторов с образованием отверстий. Скребки расположены в отверстиях рабочего органа. Передаточное отношение привода определяют из соотношения i≠cosν, где i - передаточное отношение привода; n - угол нутации рабочего конического органа. 1 з.п. ф-лы, 3 ил.

i ≠ cosν ,

где i - передаточное отношение привода;

ν - угол нутации рабочего конического органа.

| Измельчитель | 1989 |

|

SU1648552A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-06-30—Публикация

1991-03-11—Подача