Изобретение относится к области получения синтез-газа путем термохимической переработки комбинированного сырья, состоящего из растительного сырья и тяжелого углеводородного сырья и может быть использовано в промышленности (энергетике, нефтехимии) для производства целевых продуктов синтеза.

Из текущего уровня техники известны различные способы термохимической переработки биомассы из растительного сырья в смесь целевых газообразных продуктов (синтез-газ). Вместе с этим, известны возникающие затруднения и технологические недостатки при получении этих целевых продуктов путем термохимической газификации. Так, например, получаемая из биомассы газовая смесь содержит количество CO2 значительно выше допустимого, недостаточное содержание Н2 по отношению к СО для дальнейших каталитических превращений синтез-газа в углеводородные соединения, избыточное количество кокса и сажи, осаждаемых на нагретых поверхностях аппаратуры (RU 2464295, 2010).

Известны способы получения синтез-газа термохимической переработкой комбинированного сырья, состоящего из тяжелого углеводородного и растительного сырья (RU 2668043, 2018, RU 2688614, 2019). Недостатки указанных способов заключаются в использовании нескольких видов активации - акустического и электромагнитного видов излучения, высокая температура проводимых процессов.

Более близким к изобретению является способ получения синтез-газа термохимической переработкой комбинированного сырья, состоящего из тяжелого углеводородного и растительного сырья (RU 2688737, 2019).

Известный способ получения синтез-газа из тяжелого углеводородного и растительного сырья включает нагрев тяжелого углеводородного сырья до 60-90°С, измельчение растительного сырья до размера частиц не более 200 мкм, пиролиз измельченного растительного сырья при 500-800°С с получением первого потока газа, смолы и полукокса, смешение смолы и полукокса с тяжелым углеводородным сырьем, диспергирование данной смеси в присутствии водной суспензии сажи и воды с получением суспензии. Полученную суспензию подвергают последовательно акустической обработке с частотой излучения 21-25 кГц, интенсивностью излучения 5-10 Вт/см2 при температуре 50-70°С, времени обработки 1,0-3,0 ч и электромагнитной обработке с частотой излучения 40-60 МГц, мощностью 0,2-0,6 кВт при температуре 50-70°С, времени обработки 1,0-8,0 ч с образованием обработанной суспензии. Последнюю направляют на газификацию при 800-1400°С с получением второго потока газа. От второго потока газа отделяют водную суспензию сажи и направляют на диспергирование смеси смолы и полукокса с тяжелым углеводородным сырьем. Затем смешивают первый потока газа и второй потоки газа после отделения от него водной суспензии сажи и проводят очистку образованной смеси с получением целевого синтез-газа.

Указанный способ позволяет достичь высокого значения соотношения Н2:СО в получаемом синтез-газе. При этом, однако, способу свойственны такие недостатки, как недостаточный выход целевого синтез-газа, повышенное сажеобразование.

Технической проблемой, на решение которой направлено настоящее изобретение, является повышение выхода целевого синтез-газа, снижение сажеобразования при сохранении высокого соотношения Н2:СО в составе синтез-газа.

Указанная техническая проблема решается описываемым способом получения синтез-газа из смесей тяжелого углеводородного сырья и биомассы растительного происхождения, заключающийся в том, что проводят нагрев воды с введенными в нее в количестве 0,25-2,0 мг/л примесями до температуры 80-100°С, после чего нагретую воду с примесями подвергают воздействию электромагнитным полем сверхвысокой частоты 2450 МГц, мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С в течение 10-90 с проводят измельчение биомассы растительного сырья до среднего размера частиц не более 200 мкм, смешивают измельченную биомассу с водой с примесями, прошедшей электромагнитную обработку, и тяжелым углеводородным сырьем с последующей гомогенизацией и получением смеси, содержащей % мас.: биомасса растительного сырья - 40-60, тяжелое углеводородное сырье - 20-30, вода с примесями, прошедшая электромагнитную обработку - остальное (до 100), после чего осуществляют газификацию указанной смеси при 700-800°С, охлаждение продуктов газификации с выделением газа и очистку последнего с получением целевого синтез-газа, причем в воду вводят примеси, выбранные из ряда хлорид железа (III) - FeCl3, оксид железа (III) -Fe2O3, гидроксид железа (III) - Fe(OH)3, внутрикомплексное соединение фенольного основания Шиффа и Fe3+.

Оптимизация параметров резонатора для осуществления процесса электромагнитной обработки воды с примесями полем сверхвысокой частоты, таких, как, мощность, давление, температура и время обработки, осуществляется в ходе предварительного моделирования и экспериментальных исследований путем изменения состава примесей и температуры нагрева воды с примесями и выбора соответствующих оптимальных параметров резонатора.

Достигаемый технический результат заключается в интенсификации процесса газификации за счет использования воды с примесями и ее соответствующей обработки электромагнитным полем сверхвысокой частоты.

Описываемый способ проводят следующим образом.

В качестве биомассы растительного сырья в описываемом способе возможно использовать любые остатки сельскохозяйственного производства, например, кочерыжки и стебли кукурузы, лузгу, жмых и шрот - побочные продукты процессов переработки подсолнечника, стебли подсолнечника, рисовую шелуху, отходы производства льна и другие отходы, образующиеся при переработке сельскохозяйственного сырья растительного происхождения или их смеси.

В качестве тяжелого углеводородного сырья возможно использовать такое, сырье, как, например, разнообразные тяжелые нефтяные остатки (ТНО), в частности, мазут, гудрон, битуминозная нефть.

В воду вводят примеси, выбранные из ряда хлорид железа (III) - FeCl3, оксид железа (III) - Fe2O3, гидроксид железа (III) - Fe(ОН)3, внутрикомплексное соединение фенольного основания Шиффа и Fe3+. Количество указанных примесей составляет 0,25-2,0 мг/л воды.

Воду, содержащую примеси нагревают до 80-100°С и воздействуют на нее электромагнитным полем сверхвысокой частоты 2450 МГц, мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С, в течение 10-90 с. Указанное воздействие осуществляют путем пропускания потока воды с примесями через цилиндрический полый резонатор, представляющий собой короткий участок трубы, оснащенный коаксиально-волновым переходом, подключенным к генератору электромагнитных импульсов с частотой 2450±50 МГц.

Вышеуказанное воздействие позволяет снизить силу поверхностного натяжения воды и обеспечить последующую повышенную транспирацию - процесс движения воды в растительных волокнах, что приводит к набуханию биомассы.

Проводят измельчение биомассы растительного сырья до среднего размера частиц не более 200 мкм, при этом, при необходимости, вначале исходное сырье с помощью дробилки измельчают до среднего размера частиц 1-3 мм, затем, например, с использованием струйной мельницы сухим способом до среднего размера не более 200 мкм.

Затем смешивают измельченную биомассу растительного сырья с водой с примесями, прошедшей электромагнитную обработку, и тяжелым углеводородным сырьем с последующей гомогенизацией и получением смеси, содержащей % мас.: биомасса растительного сырья 40-60, тяжелое углеводородное сырье 20-30, вода с примесями, прошедшая электромагнитную обработку - остальное (до 100).

Далее проводят газификацию полученной смеси при 700-800°С. В описываемом способе процесс газификации проводят традиционным способом при воздушном, воздушно-кислородном и кислородном дутье. При проведении газификации использование пара не предусмотрено.

Газ, образующийся при газификации, охлаждают, подвергают очистке с отделением сажи. Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина с получением целевого синтез-газа.

Пример.

В качестве тяжелого углеводородного сырья используют малозольный топочный мазут марки М40 (АО «КНП3-КЭН» (плотность при 15°С, кг/м3 - 944,6; содержание, % мас.: воды - 0,15, серы - 1,0. В качестве растительного сырья используют стержни кукурузных початков.

В качестве примесей используют FeCl3, Fe2O3, Fe(OH)3, внутрикомплексное соединение фенольного основания Шиффа и Fe3+.

Воду, содержащую 0,25-2,0 мг/л указанных примесей нагревают до 80-100°С. Далее полученный раствор подвергают воздействию электромагнитным полем сверхвысокой частоты 2450 МГц мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С в течение 10-90 с.

Проводят измельчение биомассы растительного сырья сначала с помощью дробилки до среднего размера частиц 1-3 мм, затем с помощью струйной мельницы сухим способом до среднего размера не более 200 мкм. Затем смешивают измельченную биомассу растительного сырья с водой с примесями, прошедшей электромагнитную обработку, и тяжелым углеводородным сырьем с последующей гомогенизацией и получением двух смесей:

- смесь №1, содержащую, % мас.: 40 - биомассы растительного сырья, 30 - мазута и 30 - воды с примесями, прошедшей электромагнитную обработку:

- смесь №2, содержащую, % мас.: 60 - биомассы растительного сырья, 20 - и 20 - воды с примесями, прошедшей электромагнитную обработку.

Затем проводят газификацию полученных смесей при 700 и 800°С. В описываемом способе процесс газификации проводят традиционным способом в периодическом режиме при воздушном, воздушно-кислородном и кислородном дутье (коэффициент недостатка воздуха составляет 0,3 в пересчете на кислород).

Выходной поток газа охлаждают и подвергают очистке с отделением сажи. Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина.

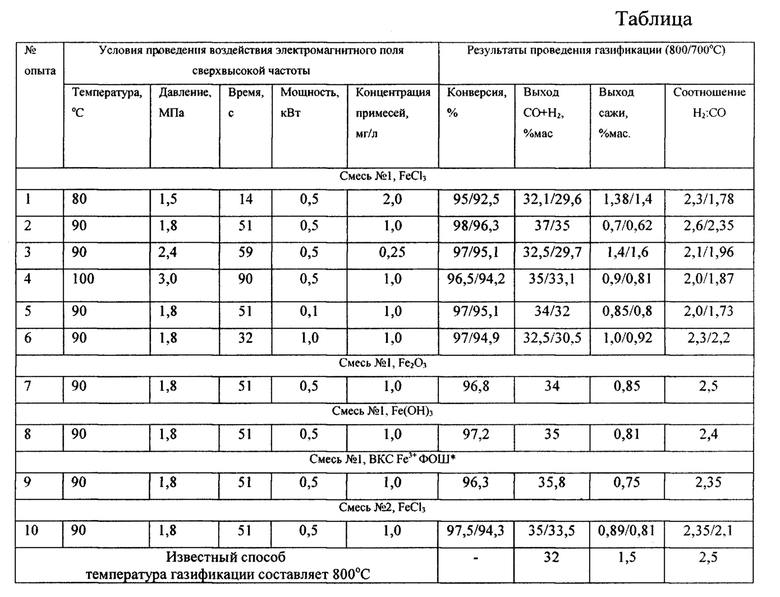

Условия проведения воздействия электромагнитного поля сверхвысокой частоты и результаты проведения процесса газификации вышеуказанных смесей приведены в таблице.

*) внутрикомплексное соединение фенольного основания Шиффа и Fe3+.

Как следует из данных таблицы, способ согласно изобретению при сопоставимых температурных условиях проведения газификации (температура газификации составляет 800°С, коэффициент недостатка воздуха в пересчете на кислород равен 0,3) позволяет повысить выход получаемого синтез-газа на 0,3-14,6% отн., а также снизить сажеобразование на 0,8-46,6% отн. при сохранении высокого значения соотношения Н2:СО в получаемом синтез-газе.

Проведение способа в иных режимных условиях, входящих в заявленные интервалы, приводит к аналогичным результатам. Проведение способа в режимных условиях, выходящих за указанные заявленные интервалы, не приводит к желаемым результатам.

Таким образом, в результате ввода примесей в воду, выбора вида указанных примесей, предварительной обработки воды с примесями электромагнитным полем сверхвысокой частоты, выбора оптимальных параметров указанной обработки предлагаемое техническое решение обеспечивает достижение кумулятивного эффекта, заключающегося в интенсификации технологии получения синтез-газа.

Описываемый способ позволяет также расширить арсенал технологий получения синтез-газа из растительного и тяжелого углеводородного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтез-газа | 2022 |

|

RU2812781C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688614C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688737C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2017 |

|

RU2668043C1 |

| Способ переработки биомассы | 2019 |

|

RU2723864C1 |

| Способ получения синтез-газа из биомассы растительного происхождения | 2019 |

|

RU2723865C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2464295C2 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА С ОБРАЩЕННЫМ ПРОЦЕССОМ ГОРЕНИЯ ДЛЯ ВЫРАБОТКИ СИНТЕЗ-ГАЗА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УГЛЕКИСЛОГО ГАЗА | 2009 |

|

RU2405025C1 |

| Способ переработки сырья с получением компонентов моторного топлива | 2022 |

|

RU2796745C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕШАННОЙ ШИХТЫ, СОДЕРЖАЩЕЙ БИОМАССУ И ТЯЖЕЛУЮ УГЛЕВОДОРОДНУЮ ФРАКЦИЮ, С ЦЕЛЬЮ ДАЛЬНЕЙШЕЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2455344C2 |

Изобретение относится к области получения синтез-газа путем термохимической переработки комбинированного сырья, состоящего из растительного сырья и тяжелого углеводородного сырья, и может быть использовано в промышленности (энергетике, нефтехимии) для производства целевых продуктов синтеза. Проводят нагрев воды с введенными в нее в количестве 0,25-2,0 мг/л примесями до температуры 80-100°С. После чего нагретую воду с примесями подвергают воздействию электромагнитным полем сверхвысокой частоты 2450 МГц, мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С в течение 10-90 с. Проводят измельчение биомассы растительного сырья до среднего размера частиц не более 200 мкм. Затем смешивают измельченную биомассу с водой с примесями, прошедшей электромагнитную обработку, и тяжелым углеводородным сырьем с последующей гомогенизацией и получением смеси, содержащей мас.%: биомасса растительного сырья 40-60, тяжелое углеводородное сырье 20-30, вода с примесями, прошедшая электромагнитную обработку - остальное (до 100). После этого осуществляют газификацию указанной смеси при 700-800°С, охлаждение продуктов газификации с выделением газа и очистку последнего с получением целевого синтез-газа. Причем в воду вводят примеси, выбранные из ряда хлорид железа (III) - FeCl3, оксид железа (III) - Fe2O3, гидроксид железа (III) - Fe(OH)3, внутрикомплексное соединение фенольного основания Шиффа и Fe3+. Технический результат изобретения заключается в интенсификации процесса газификации за счет использования воды с примесями и ее соответствующей обработки электромагнитным полем сверхвысокой частоты. 1 пр., 1 табл.

Способ получения синтез-газа из тяжелого углеводородного сырья и биомассы растительного сырья, заключающийся в том, что проводят нагрев воды с введенными в нее в количестве 0,25-2,0 мг/л примесями до температуры 80-100°С, после чего нагретую воду с примесями подвергают воздействию электромагнитным полем сверхвысокой частоты 2450 МГц, мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С в течение 10-90 с, проводят измельчение биомассы растительного сырья до среднего размера частиц не более 200 мкм, смешивают измельченную биомассу с водой с примесями, прошедшей электромагнитную обработку, и тяжелым углеводородным сырьем с последующей гомогенизацией и получением смеси, содержащей мас.%: биомасса растительного сырья 40-60, тяжелое углеводородное сырье 20-30, вода с примесями, прошедшая электромагнитную обработку - остальное (до 100), после чего осуществляют газификацию указанной смеси при 700-800°С, охлаждение продуктов газификации с выделением газа и очистку последнего с получением целевого синтез-газа, причем в воду вводят примеси, выбранные из ряда хлорид железа (III) - FeCl3, оксид железа (III) - Fe2O3, гидроксид железа (III) - Fe(OH)3, внутрикомплексное соединение фенольного основания Шиффа и Fe3+.

| Способ получения синтез-газа | 2018 |

|

RU2688737C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2017 |

|

RU2668043C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688614C1 |

| US 20110036014 A1, 17.02.2011 | |||

| FR 2904405 A1, 01.02.2008. | |||

Авторы

Даты

2020-09-22—Публикация

2019-12-25—Подача