Изобретение относится к химической промышленности, в том числе, газохимии и нефтехимии, и может быть использовано, в частности, при создании способов получения синтез-газа из различных видов углеводородного сырья.

Известен способ получения синтез-газа, включающий: нагрев воды с введенными в нее в количестве 0,25-2,0 мг/л примесями в виде соединений железа до температуры 80-100°С, которую затем подвергают воздействию электромагнитным полем сверхвысокой частоты 2450 МГц, мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С в течение 10-90 с; смешение воды с измельченной до среднего размера частиц не более 200 мкм биомассой растительного сырья и тяжелым углеводородным сырьем с последующей гомогенизацией и получением смеси, содержащей (мас. %) биомассу растительного сырья - 40-60, тяжелое углеводородное сырье - 20-30, вода с примесями, растительного - остальное (до 100); после чего осуществляют газификацию указанной смеси при 700-800°С, охлаждение продуктов газификации с выделением газа и очистку последнего с получением целевого синтез-газа (Патент RU №2732838, C10J, 3/00, С07В 53/02, 29.09.2020, Бюл. №27).

Недостатками способа являются: использование воды с примесями в виде соединений железа и измельчение сырья до среднего размера частиц не более 200 мкм, использование электромагнитной обработки воды полем сверхвысокой частоты 2450 МГц, мощностью 0,1-1,0 кВт при давлении 1,5-3,0 МПа, температуре 80-100°С в течение 10-90 с.

Известен способ получения синтез-газа, включающий: нагрев тяжелого углеводородного сырья до 60-90°С, измельчение растительного сырья до размера частиц не более 200 мкм, пиролиз измельченного растительного сырья при 500-800°С с получением первого потока газа, смолы и полукокса, смешение смолы и полукокса с тяжелым углеводородным сырьем; затем осуществляют диспергирование данной смеси в присутствии водной суспензии сажи и воды с получением суспензии, которую подвергают последовательно акустической обработке с частотой излучения 21-25 кГц, интенсивностью излучения 5-10 Вт/см, времени обработки 1,0-3,0 ч и электромагнитной обработке с частотой излучения 40-60 МГц, мощностью 0,2-0,6 кВт, времени обработки 1,0-8,0 ч при температуре 50-70°С с образованием обработанной суспензии; которую направляют на газификацию при 800-1400°С с получением второго потока газа, отделение от второго потока газа водной суспензии сажи; затем смешение первого потока газа и второго потока газа после отделения от него водной суспензии сажи и очистку образованной смеси с получением целевого синтез-газа (Патент RU №2688737, C10J, 3/00, С07В 53/02, 22.05.2019, Бюл. №15).

Недостатками способа являются: необходимость измельчения сырья до среднего размера частиц не более 200 мкм; использование акустической обработки с частотой излучения 21-25 кГц, интенсивностью излучения 5-10 Вт/см2, времени обработки 1,0-3,0 ч и электромагнитной обработке с частотой излучения 40-60 МГц, мощностью 0,2-0,6 кВт, времени обработки 1,0-8,0 ч при температуре 50-70°С.

Наиболее близким аналогом способа получения синтез-газа (прототип) является способ, осуществляемый путем измельчения исходной биомассы, смешивания с мелкодисперсным горючим сланцем с содержанием серы 4,1-16,0 мас. %; имеющим размер частиц 10-100 мкм, и водой, взятых в количестве, мас. % - сланец - 3,0-5,0, вода - 10,0-30,0, биомасса - остальное, до 100; после чего, образованную смесь подвергают диспергированию с получением суспензии; последующей газификацией полученной суспензии при температуре 800-1000°С и направлением образовавшегося газового потока на очистку с получением синтез-газа (Патент RU №2723865, C10J 3/00, C10K 1/00, 17.06.2020, Бюл. №17).

Недостатками способа получения синтез-газа (прототип) являются необходимость использования: твердого углеродсодержащего сырья; мелкодисперсного горючего сланца с содержанием серы 4,1-16,0 мас. % и размером частиц 10-100 мкм; водной суспензии гомогенизированного сырья. А также отсутствие возможности использования тяжелого углеводородного сырья, например, гудрона.

Задачей настоящего изобретения является расширение области применения изобретения по использованию различных видов биомассы, а также тяжелого углеводородного сырья, упрощение технологии и повышение эффективности способа.

Технический результат способа получения синтез-газа заключается в: создании способа по переработке различных видов биомассы, а также тяжелого углеводородного сырья (отходов) в синтез-газ; упрощение технологии и повышение эффективности способа; получение состава синтез-газа, оптимального для последующего использования в процессах органического синтеза.

Технический результат, согласно предлагаемому изобретению, достигается тем, что используется способ получения синтез-газа, включающий подготовку биомассы или биомассы в смеси с тяжелым углеводородным сырьем, при измельчении биомассы или при измельчении, сушке и смешении биомассы с нагретым тяжелым углеводородным сырьем, смешение биомассы или биомассы в смеси с тяжелым углеводородным сырьем с газифицирующим агентом оптимального состава, проведение газификации, в качестве биомассы используют лузгу семечек подсолнечника или опилки деревьев или лузгу семечек подсолнечника в смеси с тяжелым углеводородным сырьем, мас. %:

Достижению технического результата способствует следующее.

В качестве биомассы растительного происхождения в рамках данной заявки возможно использовать опилки деревьев и другие отходы лесной промышленности, например, лесо- и деревопереработки; любые остатки сельскохозяйственного производства, например, лузгу и другие продукты переработки подсолнечника, другие отходы, образующиеся при переработке сельскохозяйственного сырья растительного происхождения или их смеси.

Изобретение осуществляется следующим способом.

В качестве сырья для газификации используют растениеводческие отходы сельского хозяйства (лузга семечек подсолнечника), отходы лесной промышленности (древесные опилки), а также смесь указанной выше биомассы с тяжелым углеводородным сырьем - нефтяными остатками (гудрон).

При подготовке биомассы к газификации растительную биомассу измельчают в шнековой мельнице до размера частиц менее 2-3 мм. Полученный материал используют в качестве сырья для газификации.

При подготовке биомассы в смеси с тяжелым углеводородным сырьем к газификации приготовление смесей осуществляют следующим образом. Биомассу измельчают с помощью конусной дробилки. После измельчения отбирают фракцию 2-3 мм, которую далее сушат для удаления свободной влаги при температуре 100-110°С в течение 2-2,5 ч. Гудрон предварительно нагревают на водяной бане до 80-85°С, после чего в него добавляют высушенную биомассу в расчетном количестве и при постоянной температуре перемешивают до равномерной пропитки. Полученный материал используют в качестве сырья для газификации.

При проведении газификации сырье для газификации загружают в бункер, из которого оно с помощью шнекового дозатора подается в газификатор. В качестве газифицирующих агентов применяют паровоздушную смесь, которую готовят при отношении H2O/сырье 0,6-0,9 и коэффициенте избытка воздуха, равном 0,3. Газификацию сырья проводят при температуре 800-900°С и давлении 0,1 МПа.

Продукты газификации выходят из газификатора с температурой 800-900°С и направляются в охлаждаемый водой сепаратор-холодильник, где происходит отделение газообразных продуктов газификации от непрореагировавшей воды, золы, углерода сырья и смолистых веществ, а также их охлаждение до комнатной температуры. После этого газообразные продукты газификации - полученный синтез-газ, направляется на хроматографический анализ или выбрасывается в атмосферу.

Пример 1

В качестве сырья для газификации используют растениеводческие отходы сельского хозяйства - лузгу семечек подсолнечника.

При подготовке биомассы к газификации лузгу семечек подсолнечника измельчают в шнековой мельнице до размера частиц менее 2-3 мм.

При проведении газификации сырье для газификации загружают в бункер, из которого оно с помощью шнекового дозатора подается в газификатор. В качестве газифицирующих агентов применяют паровоздушную смесь, которую готовят при отношении H2O/сырье 0,6 и коэффициенте избытка воздуха, равном 0,3. Газификацию сырья проводят при температуре 850°С и давлении 0,1 МПа.

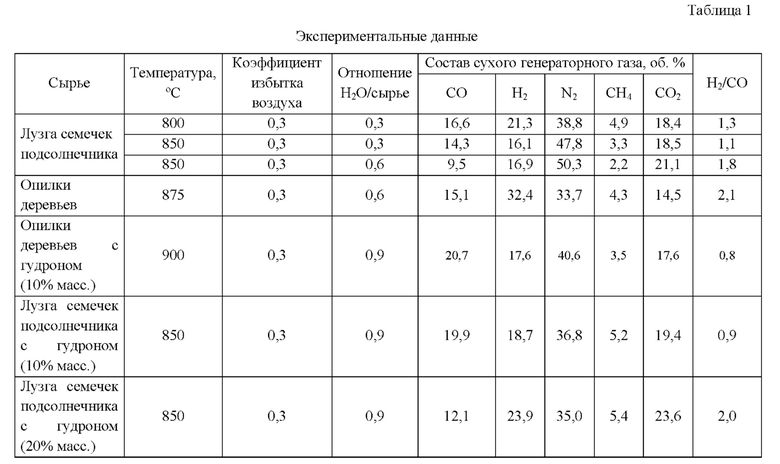

Продукты газификации выходят из газификатора с температурой 850°С и направляются в охлаждаемый водой сепаратор-холодильник, где происходит отделение газообразных продуктов газификации от непрореагировавшей воды, золы, углерода сырья и смолистых веществ, а также их охлаждение до комнатной температуры. После этого газообразные продукты газификации - полученный синтез-газ, направляется на хроматографический анализ. Соотношение Н2/СО в полученном синтез-газе равно 1,8, компонентный состав приведен в таблице 1.

Пример 2

В качестве сырья для газификации используют отходы лесной промышленности - опилки деревьев.

При подготовке биомассы к газификации лузгу семечек подсолнечника измельчают в шнековой мельнице до размера частиц менее 2-3 мм.

При проведении газификации сырье для газификации загружают в бункер, из которого оно с помощью шнекового дозатора подается в газификатор. В качестве газифицирующих агентов применяют паровоздушную смесь, которую готовят при отношении H2O/сырье 0,6 и коэффициенте избытка воздуха, равном 0,3. Газификацию сырья проводят при температуре 875°С и давлении 0,1 МПа.

Продукты газификации выходят из газификатора с температурой 850°С и направляются в охлаждаемый водой сепаратор-холодильник, где происходит отделение газообразных продуктов газификации от непрореагировавшей воды, золы, углерода сырья и смолистых веществ, а также их охлаждение до комнатной температуры. После этого газообразные продукты газификации - полученный синтез-газ, направляется на хроматографический анализ. Соотношение Н2/СО в полученном синтез-газе равно 2,1, компонентный состав приведен в таблице 1.

Эффективность способа определяется соотношением Н2/СО в полученном синтез-газе и подтверждается примерами конкретного выполнения способа получения синтез-газа при использовании различных видов биомассы (Таблица 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2017 |

|

RU2668043C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688737C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688614C1 |

| Способ получения синтез-газа из биомассы растительного происхождения | 2019 |

|

RU2723865C1 |

| Способ получения синтез-газа | 2019 |

|

RU2732808C1 |

| Способ переработки биомассы | 2019 |

|

RU2723864C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА НА БИОУГОЛЬНОЙ ОСНОВЕ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2763291C1 |

| Способ переработки сырья с получением компонентов моторного топлива | 2022 |

|

RU2796745C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ДИСКРЕТНОГО СЖИГАНИЯ БИОМАССЫ И ПОЛУЧЕНИЯ ТОПОЧНОГО ГАЗА ДЛЯ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2007 |

|

RU2320921C1 |

Изобретение относится к химической промышленности, в том числе газохимии и нефтехимии, и может быть использовано, в частности, при создании способов получения синтез-газа из различных видов углеводородного сырья. Раскрывается способ получения синтез-газа из биомассы растительного происхождения. Способ включает подготовку биомассы при измельчении и сушке, смешение биомассы с нагретым тяжелым углеводородным сырьем и газифицирующим агентом в виде паровоздушной смеси. Смесь готовят при отношении Н2О/сырье 0,6-0,9 и коэффициенте избытка воздуха, равном 0,3. Далее проводят газификацию. В качестве биомассы используют лузгу семечек подсолнечника в смеси с тяжелым углеводородным сырьем, мас. %: лузга семечек подсолнечника – 80; тяжелое углеводородное сырье – 20. Технический результат способа получения синтез-газа заключается в создании способа по переработке различных видов биомассы, а также тяжелого углеводородного сырья (отходов) в синтез-газ; упрощении технологии и повышении эффективности способа; получении состава синтез-газа, оптимального для последующего использования в процессах органического синтеза. 1 табл., 2 пр.

Способ получения синтез-газа из биомассы растительного происхождения, включающий подготовку биомассы при измельчении и сушке, смешение биомассы с нагретым тяжелым углеводородным сырьем и газифицирующим агентом в виде паровоздушной смеси, которую готовят при отношении Н2О/сырье 0,6-0,9 и коэффициенте избытка воздуха, равном 0,3, проведение газификации, отличающийся тем, что в качестве биомассы используют лузгу семечек подсолнечника в смеси с тяжелым углеводородным сырьем, мас. %:

| В | |||

| Б | |||

| Ильин и др | |||

| Получение моторных фракций углеводородов из биомассы - лузги подсолнечника | |||

| Химия твердого топлива | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| С | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Р.Г | |||

| Сафин и др | |||

| Установка для получения синтез-газа из древесных отходов | |||

| Лесной вестник | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| C | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| В.Б | |||

| Ильин и др | |||

| Переработка углей и природных органических веществ в синтетические | |||

Авторы

Даты

2024-02-02—Публикация

2022-12-30—Подача