Изобретение относится к составам многофункциональных наноструктурированных добавок к покрытиям, таким как лаки, краски, эмали, с целью предотвращения процессов коррозии и биообрастания подводных частей судов и морских сооружений.

Среди различных антикоррозионных и противообрастающих технологий нанесение покрытий является наиболее экономичным, практичным и эффективным способом. В настоящее время распространены покрытия, обладающие либо функцией противообрастания, либо антикоррозионной активности. Противообрастательные покрытия в основном основаны на высвобождении биоцидов в водную среду. Например, из патентов (CN 102634276 В, 2012, CN 106995621 А, 2017, RU2456360 С1, 2012) и литературы (Раилкин А.И. Процессы колонизации и защита от биообрастания / А.И. Раилкин. - СПб: Изд-во С.-Петербург, ун-та, 1998. - 272 с., Kudashov D.V. Microstructure Formations in Copper-Silicon Carbide Composites During Mechanical Alloying in a Planetary Activator / D.V. Kudashov, A.A. Aksenov, V. Klamm, U. Martin, H. Oettal, V.K. Portnoy, V.S. Zolotorevskii // Mat.-wiss. u. Werkstofftech. - 2000. - N 31. - P. 1048-1055) известно применение оксидов металлов (цинка, меди) для предотвращения биообрастания. Защита от коррозии подобными покрытиями не обеспечивается или обеспечивается в незначительной степени. Антикоррозионные покрытия различного состава и способа действия также чаще выполняют одну функцию.

В последние годы разрабатываются многофункциональные добавки к покрытиям, обеспечивающие защиту от коррозии и частичную защиту от биобрастания. Из патента (CN 101643618 В, 2008) известна технология получения нетоксичного покрытия, включающего модифицированный полианилин, обладающего частичной антибактериальной активностью. В патенте (CN 1073608 С, 1997) приводится композиция, обладающая антикоррозионными свойствами, включающая проводящий полианилин, а также оксид меди для ингибирования биообрастания. В патенте (CN 108977007 А, 2018) описано получение антикоррозионного порошкового покрытия, содержащего нитрид титана и заполимеризованный на его поверхности анилин, которое обладает улучшенными механическими характеристиками.

Одним из высокотехнологичных способов продления срока службы защитных красок является введение в состав различного рода капсулы, содержащие активные компоненты. Использование неорганических капсул для загрузки антибактериальных препаратов предложено в патенте (CN 105802293 В, 2016), где капсулы были использованы в том числе для получения противообрастающих покрытий. В публикации Joshi, А; Abdullayev, Е; Vasiliev, A; Volkova, О; Lvov, Y. Interfacial Modification of Clay Nanotubes for the Sustained Release of Corrosion Inhibitors от 18.06.2013 г., LANGMUIR, том: 29, выпуск: 24, стр. : 7439-7448 указанный подход использован для получения добавок к антикоррозионным покрытиям.

При этом в литературе не описано использование алюмосиликатных нанотрубок, интеркалированных активными компонентами для создания многофункциональных добавок к покрытиям, обладающим как антикоррозионными, так и противообрастающими свойствами.

Наиболее близкой по существу к предлагаемому изобретению является добавка к покрытиям, описанная в публикации Joshi, A; Abdullayev, Е; Vasiliev, A; Volkova, О; Lvov, Y. Interfacial Modification of Clay Nanotubes for the Sustained Release of Corrosion Inhibitors от 18.06.2013 г., LANGMUIR, том: 29, выпуск: 24, стр. : 7439-7448. В статье описывается добавка к покрытиям на основе алюмосиликатных нанотрубок и ингибиторов коррозии, таких как бензотриазол, меркаптобензотиазол и меркаптобензимидазол. При этом слой сополимера мочевины и формальдегида на внешней поверхности нанотрубок предотвращает быстрое высвобождение ингибитора коррозии. Для приготовления покрытия добавку смешивали с масляной алкидной краской в количестве 5-10% масс.

Недостатком описанной добавки является склонность к биообрастанию и не полная защита от коррозии покрытий, полученных с ее использованием.

Проблема, на решение которой направлено настоящее изобретение, заключается в создании многофункциональной добавки к покрытиям, обладающей улучшенными антикоррозионными и противообрастающими свойствами.

Указанная проблема решается созданием многофункциональной добавки к покрытиям, содержащей % масс:

биоцид в мольном соотношении 0,5-2,0

при этом алюмосиликатные нанотрубки интеркалированы ингибитором коррозии и органическим биоцидом и покрыты слоем проводящего полимера с наночастицами меди или цинка по поверхности полимерного слоя.

Достигаемый технический результат заключается в обеспечении интеркалирования ингибитором коррозии и органическим биоциодом алюмосиликатных нанотрубок и покрытия указанных нанотрубок слоем проводящего полимера с наночастицами меди или цинка по поверхности.

Описываемая добавка обладает сродством к водным и органическим средам, легко диспергируется и может быть использована в любых видах покрытий.

Алюмосиликатные нанотрубки представляют собой природные или синтетические трубчатые алюмосиликаты, имеющие строение многослойных или однонослойных нанотрубок. Предпочтительно использовать природные мезопористые алюмосиликатные нанотрубки, например, галлуазит с внешним диаметром 30-60 нм, внутренним диаметром 20-40 нм и длиной 400 нм - 2 мкм.

Описываемую многофункциональную наноструктурированную добавку к покрытиям получают следующим образом.

Готовят насыщенные растворы ингибитора коррозии и органического биоцида в растворителе, например, этаноле, ацетоне. В качестве ингибитора коррозии могут быть использованы такие соединения, как, например, бензотриазол, 2-меркаптобензотиазол, 2-меркаптобензимидазол. В качестве органического биоцида могут быть использованы, например, дихлороктилизотиазолинон (4,5-дихлор-2-н-октил-4-изотиазолин-3-он), пиридин-трифенилборан, медетомидин.

К алюмосиликатным нанотрубкам добавляют насыщенные растворы ингибитора коррозии и органического биоцида, при этом мольное соотношение ингибитор коррозии/органический биоцид составляет 0,5-2,0. Смесь диспергируют до гомогенизации и помещают в атмосферу вакуума для дегазации и интеркалирования алюмосиликатных нанотрубок ингибитором коррозии и органическим биоцидом. Для удаления избытка ингибитора коррозии и органического биоцида осадок отделяют, промывают растворителем и сушат при температуре 60-90°С в течение 2-12 часов.

Полученные алюмосиликатные нанотрубки, интеркалированные ингибитором коррозии и органическим биоцидом, покрывают слоем проводящего полимера следующим образом: к дисперсии интеркалированных алюмосиликатных нанотрубок в растворителе (воде) добавляют мономеры проводящих полимеров (пиррол, анилин, тиофен) в таком количестве, чтобы масса проводящего полимера составляла 10-40% от массы готовой многофункциональной наноструктурированной добавки. Смесь перемешивают в течение 1-2 часов. Реакцию полимеризации проводят при интенсивном перемешивании в течение 3-24 часов в кислой среде с добавлением окислителя, например, персульфата аммония. Полученный осадок отделяют, промывают и сушат в течение 3-24 часов при температуре 60-100°С. В результате получают алюмосиликатные нанотрубки, интеркалированные ингибитором коррозии и органическим биоцидом и покрытые слоем проводящего полимера.

Наночастицы меди или цинка наносят на полученный выше материал. Для этого смешивают дисперсию покрытых слоем проводящего полимера алюмосиликатных нанотрубок, интеркалированных ингибитором коррозии и органическим биоцидом, с раствором (в воде) соли металла (меди или цинка), в таком соотношении, чтобы в результате готовая добавка содержала металл в количестве 2,0-10,0% масс. Смесь перемешивают в течение 0,5-3 часов. Далее к смеси добавляют восстанавливающий агент (борогидрид натрия, гидразин), ведут реакцию восстановления соли с образованием наночастиц металлов. Полученный осадок отделяют, промывают растворителем (водой) и сушат 24-48 часа при 60-100°С. При этом получают целевую многофункциональную добавку.

Для приготовления покрытий, предотвращающих коррозию и биообрастание, в основу покрытия вводят предлагаемую добавку в количестве 5-20% от массы покрытия.

Ниже представлены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

К алюмосиликатным нанотрубкам (галлуазиту) добавляют насыщенный раствор бензотриазола в ацетоне. Диспергируют полученную смесь 30 минут и дегазируют под вакуумом при 0,1 МПа в течение 30 минут для интеркалирования нанотрубок ингибитором коррозии. Для удаления избытка бензотриазола смесь центрифугируют и промывают ацетоном и сушат при 60°С в течение 6 часов. Высушенные алюмосиликатные нанотрубки, интеркалированные бензотриазолом, измельчают до тонкого порошка. Полученные алюмосиликатные нанотрубки диспергируют в воде и добавляют анилин в расчете 15% масс. от нанотрубок. Полученную смесь перемешивают в течение 30 минут. Далее к смеси по каплям в течение 30 минут добавляют предварительно растворенный в 100,0 мл дистиллированной воды персульфат аммония в количестве 227% от массы анилина, и фосфорную кислоту в массовом соотношении с персульфатом аммония 1:5. Реакцию полимеризации проводят при перемешивании в течение 3 часов. После перемешивания полученный осадок центрифугируют и промывают дистиллированной водой. Сушат в течение 12 часов при 80°С.

На полученный носитель наносят наночастицы меди в количестве 10,0% масс, от массы готовой добавки следующим образом: смешивают полученный ранее носитель с дистиллированной водой в массовом соотношении 1:25 и перемешивают в течение 30 минут. Раствор хлорида меди в дистиллированной воде расчетной концентрации добавляют в полученную суспензию и перемешивают в течение 1 часа. Далее по каплям добавляют борогидрид натрия до полного восстановления соли, с формированием наночастиц меди на поверхности носителя. Полученный осадок отделяют, промывают дистиллированной водой и сушат 24 часа при 80°С. В результате получают многофункциональную добавку к покрытиям, содержащую бензотриазол 10,0% масс., полианилин 10,0% масс., медь 10,0% масс., алюмосиликатные нанотрубки 70,0% масс. При этом алюмосиликатные нанотрубки интеркалированы бензотриазолом и покрыты слоем полианилина. Медь нанесена в виде наночастиц на поверхность полимерного слоя.

Пример 2

К алюмосиликатным нанотрубкам (галлуазиту) добавляют насыщенный раствор дихлороктилизотиазолинона (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) в этаноле. Диспергируют полученную смесь 30 минут и дегазируют под вакуумом при 0,1 МПа в течение 30 минут для интеркалирования нанотрубок органическим биоцидом. Для удаления избытка дихлороктилизотиазолинона (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) смесь центрифугируют и промывают этанолом. После промывки алюмосиликатные нанотрубки сушат при 60°С в течение 12 часов. Высушенные алюмосиликатные нанотрубки, интеркалированные дихлороктилизотиазолиноном (4,5-дихлор-2-н-октил-4-изотиазолин-3-он), измельчают до тонкого порошка. Полученные алюмосиликатные нанотрубки диспергируют в воде и добавляют 66% масс. анилина в расчете на массу алюмосиликатных нанотрубок. Полученную смесь перемешивают в течение 30 минут. Далее к подготовленной смеси по каплям в течение 30 минут добавляют предварительно растворенный в 100,0 мл дистиллированной воды персульфат аммония в количестве 340,0% масс. от массы анилина, и фосфорную кислоту в массовом соотношении с персульфатом аммония 1:5. Реакцию полимеризации проводят при перемешивании в течение 3 часов. В процессе полимеризации цвет меняется на темно-зеленый. После перемешивания полученный осадок центрифугируют и промывают дистиллированной водой. Сушат 18 часов при 80°С.

На полученный носитель наносят наночастицы цинка в количестве 2,0% от массы готовой добавки следующим образом: смешивают полученный ранее носитель с дистиллированной водой в массовом соотношении 1:25 и перемешивают в течение 30 минут. Раствор хлорида цинка в дистиллированной воде расчетной концентрации добавляют в полученную суспензию и перемешивают в течение 1 часа. Далее по каплям добавляют гидразин гидрат до полного восстановления соли, с формированием наночастиц цинка на поверхности носителя. Полученный осадок отделяют, промывают дистиллированной водой и сушат 24 часа при 80°С. В результате получают многофункциональную добавку к покрытиям, содержащую дихлороктилизотиазолинон 10,0% масс., полианилин 40,0% масс., цинк 2,0% масс., алюмосиликатные нанотрубки 48,0% масс. При этом алюмосиликатные нанотрубки интеркалированы дихлороктилизотиазолиноном и покрыты слоем полианилина. Цинк нанесен в виде наночастиц на поверхность полимерного слоя.

Пример 3

К алюмосиликатным нанотрубкам (галлуазиту) добавляют насыщенные растворы бензотриазол и дихлороктилизотиазолинон (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) в ацетоне в мольном соотношении бензотриазол/ дихлороктилизотиазолинон 0,5:1. Диспергируют полученную смесь 30 минут и дегазируют под вакуумом при 0,1 МПа в течение 30 минут для интеркалирования нанотрубок ингибитором коррозии и органическим биоцидом. Для удаления избытка бензотриазола и дихлороктилизотиазолинона (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) смесь центрифугируют и промывают ацетоном. После промывки алюмосиликатные нанотрубки сушат при 60°С в течение 12 часов. Высушенные алюмосиликатные нанотрубки, интеркалированные бензотриазолом и дихлороктилизотиазолиноном (4,5-дихлор-2-н-октил-4-изотиазолин-3-он), измельчают до тонкого порошка. Полученные алюмосиликатные нанотрубки диспергируют в воде и добавляют 15% масс. анилина в расчете на массу алюмосиликатных нанотрубок. Полученную смесь перемешивают в течение 30 минут. Далее к подготовленной смеси по каплям в течение 30 минут добавляют предварительно растворенный в 100,0 мл дистиллированной воды персульфат аммония в количестве 277,0% масс. от массы анилина, и фосфорную кислоту в массовом соотношении с персульфатом аммония 1:5. Реакцию полимеризации проводят при перемешивании в течение 3 часов. В процессе полимеризации цвет меняется на темно-зеленый. После перемешивания полученный осадок центрифугируют и промывают дистиллированной водой. Сушат 18 часов при 80°С.

На полученный носитель наносят наночастицы меди в количестве 10,0% от массы готовой добавки следующим образом: смешивают полученный ранее носитель с дистиллированной водой в массовом соотношении 1:25 и перемешивают в течение 30 минут. Раствор хлорида меди в дистиллированной воде расчетной концентрации добавляют в полученную суспензию и перемешивают в течение 1 часа. Далее по каплям добавляют борогидрид натрия до полного восстановления соли, с формированием наночастиц меди на поверхности носителя. Полученный осадок отделяют, промывают дистиллированной водой и сушат 24 часа при 80°С. В результате получают многофункциональную добавку к покрытиям, содержащую бензотриазол и дихлороктилизотиазолинон в мольном соотношении 0,5 10,0% масс., полианилин 10,0% масс., медь 10,0% масс., алюмосиликатные нанотрубки 70,0% масс. При этом алюмосиликатные нанотрубки интеркалированы бензотриазолом и дихлороктилизотиазолиноном и покрыты слоем полианилина. Медь нанесена в виде наночастиц на поверхность полимерного слоя.

Пример 4

К алюмосиликатным нанотрубкам (галлуазиту) добавляют насыщенные растворы бензотриазол и дихлороктилизотиазолинон (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) в ацетоне в мольном соотношении бензотриазол/дихлороктилизотиазолинон 1:1. Диспергируют полученную смесь 30 минут и дегазируют под вакуумом при 0,1 МПа в течение 30 минут для интеркалирования ингибитора коррозии и органического биоцида в нанотрубки. Для удаления избытка бензотриазола и дихлороктилизотиазолинона (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) смесь центрифугируют и промывают ацетоном. После промывки алюмосиликатные нанотрубки (галлуазит) сушат при 60°С в течение 12 часов. Высушенные алюмосиликатные нанотрубки, интеркалированные бензотриазолом и дихлороктилизотиазолиноном (4,5-дихлор-2-н-октил-4-изотиазолин-3-он), измельчают до тонкого порошка. Полученные алюмосиликатные нанотрубки диспергируют в воде и добавляют 15% масс. пиррола в расчете на массу алюмосиликатных нанотрубок. Полученную смесь перемешивают в течение 30 минут. Далее к подготовленной смеси по каплям в течение 30 минут добавляют предварительно растворенный в 100,0 мл дистиллированной воды персульфат аммония в количестве 277,0% масс. от массы пиррола и фосфорную кислоту в массовом соотношении с персульфатом аммония 1:5. Реакцию полимеризации проводят при перемешивании в течение 3 часов. После перемешивания полученный осадок центрифугируют и промывают дистиллированной водой. Сушат 18 часов при 80°С.

На полученный носитель наносят наночастицы цинка в количестве 2,0% от массы готовой добавки следующим образом: смешивают полученный ранее носитель с дистиллированной водой в массовом соотношении 1:25 и перемешивают в течение 30 минут. Раствор хлорида цинка в дистиллированной воде расчетной концентрации добавляют в полученную суспензию и перемешивают в течение 1 часа. Далее по каплям добавляют гидразин гидрат до полного восстановления соли, с формированием наночастиц цинка на поверхности носителя. Полученный осадок отделяют, промывают дистиллированной водой и сушат 24 часа при 80°С. В результате получают многофункциональную добавку к покрытиям, содержащую бензотриазол и дихлороктилизотиазолинон в мольном соотношении 1 5,0% масс., полианилин 10,0% масс., цинк 2,0% масс., алюмосиликатные нанотрубки 83,0% масс. При этом алюмосиликатные нанотрубки интеркалированы бензотриазолом и дихлороктилизотиазолиноном и покрыты слоем полипиррола. Цинк нанесен в виде наночастиц на поверхность полимерного слоя.

Пример 5

К алюмосиликатным нанотрубкам (галлуазиту) добавляют насыщенные растворы бензотриазол и дихлороктилизотиазолинон (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) в ацетоне в мольном соотношении бензотриазол/ дихлороктилизотиазолинон 0,5:1. Диспергируют полученную смесь 30 минут и дегазируют под вакуумом при 0,1 МПа в течение 30 минут для интеркалирования ингибитора коррозии и органического биоцида в нанотрубки. Для удаления избытка бензотриазола и дихлороктилизотиазолинона (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) смесь центрифугируют и промывают ацетоном. После промывки алюмосиликатные нанотрубки сушат при 60°С в течение 12 часов. Высушенные алюмосиликатные нанотрубки, интеркалированные бензотриазолом и дихлороктилизотиазолиноном (4,5-дихлор-2-н-октил-4-изотиазолин-3-он), измельчают до тонкого порошка. Полученные алюмосиликатные нанотрубки диспергируют в воде и добавляют 66% масс. анилина в расчете на массу алюмосиликатных нанотрубок. Полученную смесь перемешивают в течение 30 минут. Далее к подготовленной смеси по каплям в течение 30 минут добавляют предварительно растворенный в 100,0 мл дистиллированной воды персульфат аммония в количестве 340,0% масс. от массы анилина, и фосфорную кислоту в массовом соотношении с персульфатом аммония 1:5. Реакцию полимеризации проводят при перемешивании в течение 3 часов. В процессе полимеризации цвет меняется на темно-зеленый. После перемешивания полученный осадок центрифугируют и промывают дистиллированной водой. Сушат 18 часов при 80°С.

На полученный носитель наносят цинк в количестве 10,0% от массы готовой добавки следующим образом: смешивают полученный ранее носитель с дистиллированной водой в массовом соотношении 1:25 и перемешивают в течение 30 минут. Раствор хлорида цинка в дистиллированной воде расчетной концентрации добавляют в полученную суспензию и перемешивают в течение 1 часа. Далее по каплям добавляют борогидрид натрия до полного восстановления соли, с формированием наночастиц цинка на поверхности носителя. Полученный осадок отделяют, промывают дистиллированной водой и сушат 24 часа при 80°С. В результате получают многофункциональную добавку к покрытиям, содержащую бензотриазол и дихлороктилизотиазолинон в мольном соотношении 0,5 10,0% масс., полианилин 40,0% масс., цинк 10,0% масс., алюмосиликатные нанотрубки 40,0% масс. При этом алюмосиликатные нанотрубки интеркалированы бензотриазолом и дихлороктилизотиазолиноном и покрыты слоем полианилина. Цинк нанесен в виде наночастиц на поверхность полимерного слоя.

Пример 6

К алюмосиликатным нанотрубкам (галлуазиту) добавляют насыщенные растворы бензотриазол и дихлороктилизотиазолинон (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) в ацетоне в мольном соотношении бензотриазол/ дихлороктилизотиазолинон 2:1. Диспергируют полученную смесь 30 минут и дегазируют под вакуумом при 0,1 МПа в течение 30 минут для интеркалирования ингибитора коррозии и органического биоцида в нанотрубки. Для удаления избытка бензотриазола и дихлороктилизотиазолинона (4,5-дихлор-2-н-октил-4-изотиазолин-3-он) смесь центрифугируют и промывают ацетоном. После промывки алюмосиликатные нанотрубки сушат при 60°С в течение 12 часов. Высушенные алюмосиликатные нанотрубки, интеркалированные бензотриазолом и дихлороктилизотиазолиноном (4,5-дихлор-2-н-октил-4-изотиазолин-3-он), измельчают до тонкого порошка. Полученные алюмосиликатные нанотрубки диспергируют в воде и добавляют 66% масс, анилина в расчете на массу алюмосиликатных нанотрубок. Полученную смесь перемешивают в течение 30 минут. Далее к подготовленной смеси по каплям в течение 30 минут добавляют предварительно растворенный в 100,0 мл дистиллированной воды персульфат аммония в количестве 340,0% масс. от массы анилина, и фосфорную кислоту в массовом соотношении с персульфатом аммония 1:5. Реакцию полимеризации проводят при перемешивании в течение 3 часов. В процессе полимеризации цвет меняется на темно-зеленый. После перемешивания полученный осадок центрифугируют и промывают дистиллированной водой. Сушат 18 часов при 80°С.

На полученный носитель наносят наночастицы меди в количестве 2,0% от массы готовой добавки следующим образом: смешивают полученный ранее носитель с дистиллированной водой в массовом соотношении 1:25 и перемешивают в течение 30 минут. Раствор хлорида меди в дистиллированной воде расчетной концентрации добавляют в полученную суспензию и перемешивают в течение 1 часа. Далее по каплям добавляют борогидрид натрия до полного восстановления соли, с формированием наночастиц меди на поверхности носителя. Полученный осадок отделяют, промывают дистиллированной водой и сушат 24 часа при 80°С. В результате получают многофункциональную добавку к покрытиям, содержащую бензотриазол и дихлороктилизотиазолинон в мольном соотношении 2 10,0% масс., полианилин 40,0% масс., медь 2,0% масс., алюмосиликатные нанотрубки 48,0% масс. При этом алюмосиликатные нанотрубки интеркалированы бензотриазолом и дихлороктилизотиазолиноном и покрыты слоем полианилина. Медь нанесена в виде наночастиц на поверхность полимерного слоя.

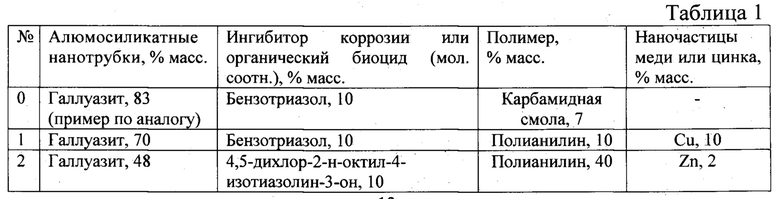

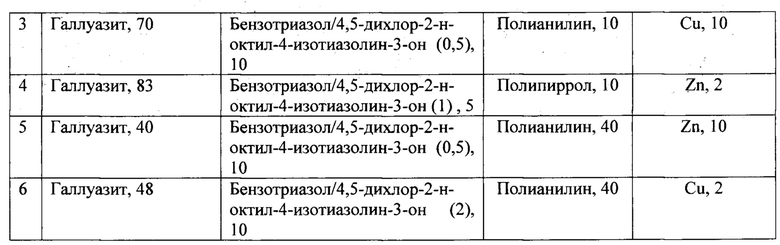

В таблице 1 представлен состав многофункциональной наноструктурированной добавки для предотвращения процессов коррозии и биообрастания полученной по примерам 1-6.

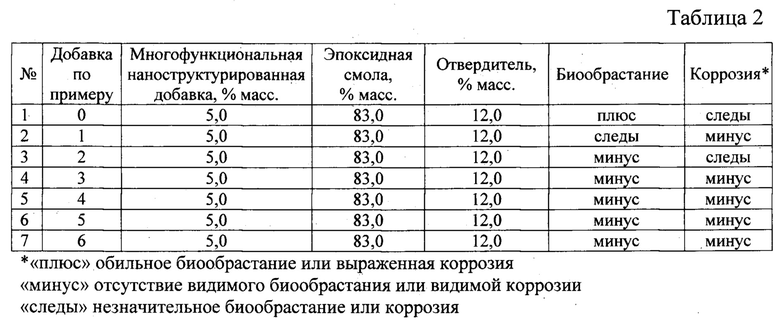

Полученные в примерах 0-6 добавки используют для приготовления покрытий для предотвращения коррозии и биообрастания. Покрытия готовят следующим образом. В эпоксидную смолу вводят полученную по примерам 0-6 добавку в количестве 5% от массы покрытия. Смесь гомогенизируют и добавляют отвердитель в количестве 12% от массы покрытия, снова гомогенизируют. Полученную смесь наносят на металлическую поверхность и оставляют при комнатной температуре до полного высыхания.

Готовые металлические поверхности с нанесенным покрытием исследуют на устойчивость к коррозии и биообрастанию. Для этого покрытие механически повреждают и проводят тест в естественных условиях южного моря в течение 5 месяцев в теплый период на глубине 3 метра. Данные по составу покрытий и результаты проведенных исследований представлены в Таблице 2.

Из приведенной таблицы следует, что использование добавок предложенного состава (добавки по примерам 3-6) позволяют придать покрытиям улучшенные противообрастающие и антикоррозионные свойства в сравнении с известной добавкой, а также в сравни с добавками, полученными по примерам 1-2. При использовании добавок по примерам 3-6 следов биообрастания не обнаружено как на неповрежденной поверхности покрытия, так и в месте механического повреждения. Видимой коррозии при использовании добавок, полученных по примерам 3-6, не наблюдалось. Использование описываемой многофункциональной добавки, содержащей компоненты в иных концентрациях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование компонентов в количествах, выходящих за данный интервал, не приводит к желаемым результатам.

Таким образом, описываемая многофункциональная наноструктурированная добавка обладает улучшенными антикоррозионными и противообрастающими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОСЛОЙНЫЙ АНТИКОРРОЗИОННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2012 |

|

RU2537001C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНА | 2020 |

|

RU2752383C1 |

| Эпоксидная композиция для получения вспучивающихся огнезащитных покрытий | 2024 |

|

RU2826386C1 |

| Полимерная композиция для получения вспучивающихся огнезащитных покрытий | 2024 |

|

RU2825384C1 |

| Наноструктурированный катализатор гидродеоксигенации ароматических кислородсодержащих компонентов бионефти | 2022 |

|

RU2797423C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2662010C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С6-С8 | 2019 |

|

RU2696957C1 |

| ПРОТИВООБРАСТАЮЩЕЕ АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ САМОПОЛИРУЮЩЕГОСЯ ТИПА С ИНКАПСУЛИРОВАННЫМ БАКТЕРИАЛЬНЫМ ЭКСТРАКТОМ | 2022 |

|

RU2791236C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676704C1 |

| Антикоррозионный состав для покрытий | 2019 |

|

RU2737693C1 |

Использование: изобретение относится к составам многофункциональных наноструктурированных добавок к покрытиям, таким как лаки, краски, эмали, с целью предотвращения процессов коррозии и биообрастания подводных частей судов и морских сооружений. Сущность: многофункциональная добавка к покрытиям содержит, % масс.: ингибитор коррозии и органический биоцид в мольном соотношении 0,5-2,0/5,0-10,0, проводящий полимер 10,0-40,0, наночастицы меди или цинка 2,0-10,0, алюмосиликатные нанотрубки - остальное до 100. При этом алюмосиликатные нанотрубки интеркалированы ингибитором коррозии и органическим биоцидом и покрыты слоем проводящего полимера с наночастицами меди или цинка по поверхности полимерного слоя. Достигаемый технический результат заключается в обеспечении интеркалирования ингибитором коррозии и органическим биоциодом алюмосиликатных нанотрубок и покрытия указанных нанотрубок слоем проводящего полимера с наночастицами меди или цинка по поверхности. 2 табл., 6 пр.

Многофункциональная добавка к покрытиям, содержащая % масс.:

биоцид в мольном соотношении 0,5-2,0

при этом алюмосиликатные нанотрубки интеркалированы ингибитором коррозии и органическим биоцидом и покрыты слоем проводящего полимера с наночастицами меди или цинка по поверхности полимерного слоя.

| Joshi, A; Abdullayev, Е; Vasiliev, A; Volkova, О; Lvov, Y | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Машина для центробежной отливки пустотелых металлических предметов заливкой расплавленного металла во вращающуюся наклоняемую форму | 1925 |

|

SU7439A1 |

| CN 105802293 А, 27.07.2016 | |||

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ЗАПОЛНЕННЫМИ ЦИНКОМ | 2006 |

|

RU2312874C1 |

| МНОГОСЛОЙНОЕ АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2006 |

|

RU2312875C1 |

| ОДНОСЛОЙНЫЙ АНТИКОРРОЗИОННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2012 |

|

RU2537001C2 |

Авторы

Даты

2020-10-02—Публикация

2019-12-06—Подача