Изобретение относится к области исследования жидких углеводородных топлив, преимущественно топливных композиций, содержащих остаточные продукты переработки нефти, применяемых на судовой технике и на котельных установках, в частности к способам оценки физической стабильности в процессе хранения, транспортирования и применения этих топливных композиций, и может быть использовано при определении совместимости и стабильности компонентов топливной смеси, при оценке пригодности их к использованию на судовой технике и котельных установках.

Известен способ определения стабильности топливных композиций, содержащих остаточные продукты переработки нефти (Патент РФ № 2305836, опубл. 10.09.2007), включающий отбор анализируемой пробы, перемешивание и оценку количества осадка. Пробу анализируемой топливной композиции смешивают с дистиллятным компонентом до вязкости 2,0±0,1 мм2/c при 100°С, полученную смесь разделяют на две части, которые нагревают до температуры от 100 до 110°С, после чего первую часть охлаждают до комнатной температуры, выдерживают при этой температуре в течение 24 часов, центрифугируют при температуре 30±2°С в течение 60 минут, определяют величину выделившегося осадка, вторую часть охлаждают до температуры 60±2°С, центрифугируют при этой температуре в течение 45 мин, затем определяют величину выделившегося осадка и рассчитывают информативный показатель.

Недостатком указанного способа является сложность и длительность проведения испытаний, поскольку необходимо рассматривать две части смеси отдельно, выдерживать их в течение 24 часов при различных температурах, охлаждать, проводить центрифугирование, определять величину осадка и проводить расчеты. Кроме того, из-за проведения большого количества отдельных этапов способ характеризуется низкой точностью полученных результатов.

Известен способ определения совместимости компонентов топливной смеси по РД 31.27.51-85 («Сборник методик квалификационной оценки топлив и масел», опубл. 15.11.1996), включающий подсчет под микроскопом количество видимых структур органического и неорганического состава в пробах компонентов топлива, смешивание проб, затем повторный подсчет видимых структур органического и неорганического состава в полученной пробе. В случае если количество видимых в микроскоп структур больше в пробе после смешения, чем сумма подсчитанных ранее структур в пробах компонентов топлива, то делают вывод, что прошло агрегатирование молекул, и эти компоненты топливной смеси не совместимы.

Недостатком указанного способа является трудоемкость проведения испытаний, поскольку для его осуществления требуется предельная внимательность исследователя для подсчета под микроскопом количества видимых структур, при этом увеличивается время проведения каждого испытания. Кроме того, рассмотренный способ имеет высокую погрешность и, следовательно, низкую точность полученных результатов, поскольку зависит от класса точности прибора, от чистоты отбора пробы, повторяемости подсчета частиц и человеческого фактора.

Известен способ определения совместимости и стабильности топлив (Международная заявка № WO2018185520, опубл. 11.10.2018), включающий выделение осадка смеси разделением небольшого количества пробы на хроматографической бумаге на автоматической установке, далее осуществление анализа пятна и определение совместимости посредством устройства оптического захвата и аналитического вычислительного устройства. Во время оценки совместимости вычислительное устройство анализирует следующее: принимает захваченное изображение от оптического устройства захвата, идентифицирует области с самым высоким контрастом в захваченном изображении, при этом если в области с самым высоким контрастом определяется кольцо, то оценивают коэффициент контрастности между кольцом и областями за пределами кольца и определяют, отражает ли захваченное изображение образец топлива, который превышает предварительно определенный предел склонности к оседанию.

Недостатком указанного способа является низкая точность определения количества осадка в топливной композиции из-за высокой погрешности оптического устройства, которое может ошибочно считывать данные с захваченного изображения. Кроме того, анализ пятна с использованием хроматографической бумаги характеризуется низкой точностью, так как топливные композиции при содержании значительной доли парафинов зачастую не образуют колец в пятнах, а значит в этом случае, определение стабильности топлив является ошибочными.

Известен способ определения совместимости компонентов топливной смеси (Патент РФ №2444005, опубл. 27.02.2012), путем определения в них соотношения количества однополярных частей молекул относительно их нейтральной части, причем определение количества однополярных частей молекул проводят отдельно для каждого компонента топливной смеси, при этом в каждом предварительно нагретом на 5-40°С от температуры окружающей среды компоненте топливной смеси активизируют полярные части молекул и ориентируют их по знаку заряда, воздействуя постоянным электрическим током от 9 до 24 В с помощью металлических электродов, опущенных в компонент топливной смеси, а совместимость компонентов топливной смеси определяют по перевесу однополярных электродов.

Недостатком известного способа является его низкая точность, обусловленная большой погрешностью, поскольку для определения совместимости используются весы, которые определяют разницу массы между двумя электродами, причем при взвешивании оказывает влияние показатель застывания топлив и из-за отсутствия подогрева смеси более 40°С при осуществлении способа возможно налипание и застывание топлив на стержнях.

Известен способ определения совместимости и стабильности компонентов топливной смеси (ГОСТ 33365-2015 «Топлива остаточные. Определение прямогонности. Метод определения стабильности и совместимости по пятну», опубл. 22.07.2015), принятый за прототип, включающий отбор проб топливной смеси, перемешивание проб до гомогенного состояния, нагрев полученной пробы до температуры от 90 до 95°С, выдержку пробы при этой температуре в течение от 15 до 20 минут, выделение осадка разделением небольшого количества пробы (капли) на хроматографической бумаге, сушку бумаги с нанесенной на нее пробой (пятном) топливной смеси при температуре 100°С в течение 1 часа, визуальное сравнение вида пятна, образовавшегося от пробы топливной смеси, со стандартными описаниями номеров пятен от 1 до 5, определение номера пятна, образовавшегося от пробы топливной смеси и оценку топливной смеси как "стабильная", если номер пятна не превышает 2 и как "нестабильная", если номер пятна составляет 3 и более.

Недостатком указанного способа является низкая точность определения стабильности в топливной смеси, из-за субъективности визуальной оценки различия пятен. Кроме того, топливные композиции при содержании значительной доли парафинов зачастую не образуют колец в пятнах, а значит в этом случае, определение стабильности топлив является ошибочными.

Предлагаемым изобретением решается техническая проблема низкой точности и сложности определения совместимости и стабильности компонентов топливной смеси.

Технический результат заключается в повышении точности способа определения совместимости и стабильности компонентов топливной смеси при его упрощении.

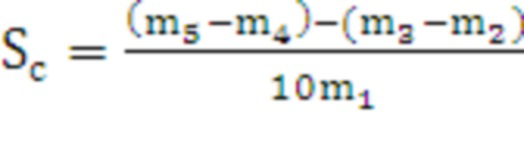

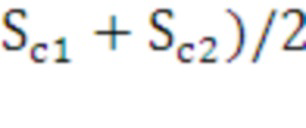

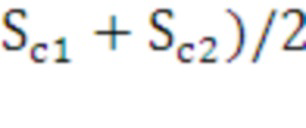

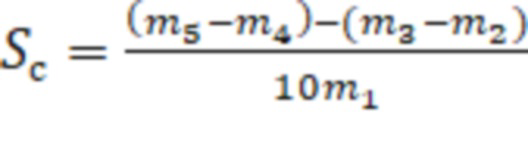

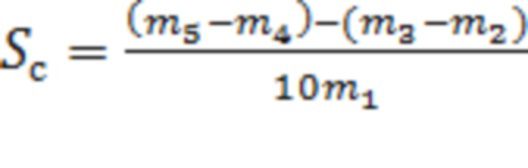

Технический результат достигается тем, что перед перемешиванием проб компонентов топливной смеси определяют значение общего осадка каждой пробы и находят среднее значение общего осадка в пробах ( ), при этом последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, производят до температуры от 95 до 105°С, при технологической выдержке от 23 часов 30 минут до 24 часов 30 минут, затем осуществляют повторное перемешивание смеси и ее фильтрацию, после чего проводят подготовку фильтров и их сушку, затем рассчитывают значение массовой доли осадка в смеси (Sc) по формуле:

), при этом последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, производят до температуры от 95 до 105°С, при технологической выдержке от 23 часов 30 минут до 24 часов 30 минут, затем осуществляют повторное перемешивание смеси и ее фильтрацию, после чего проводят подготовку фильтров и их сушку, затем рассчитывают значение массовой доли осадка в смеси (Sc) по формуле:

,

,

где  - массовая доля осадка в смеси, % масс;

- массовая доля осадка в смеси, % масс;  - масса верхнего фильтра после фильтрации, мг;

- масса верхнего фильтра после фильтрации, мг;  - масса верхнего фильтра перед фильтрацией, мг;

- масса верхнего фильтра перед фильтрацией, мг;  - масса нижнего фильтра после фильтрации, мг;

- масса нижнего фильтра после фильтрации, мг;  - масса нижнего фильтра перед фильтрацией, мг;

- масса нижнего фильтра перед фильтрацией, мг;  - масса образца, г,

- масса образца, г,

при этом выполняют два параллельных опыта и расчета по определению массовой доли осадка в смеси ( ), после чего находят среднеарифметическое значение двух определений (Х),

), после чего находят среднеарифметическое значение двух определений (Х),

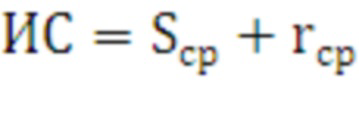

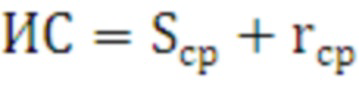

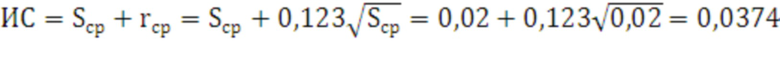

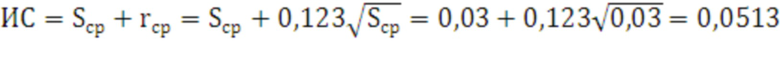

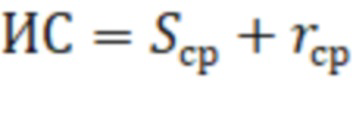

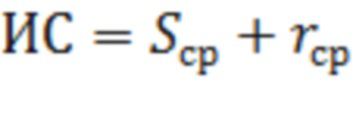

затем рассчитывают индекс совместимости компонентов топливной смеси (ИС) по формуле:

,

,

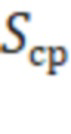

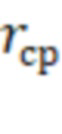

где  - среднее значение общего осадка в отобранных пробах, % масс;

- среднее значение общего осадка в отобранных пробах, % масс;  - повторяемость среднего значения общего осадка в отобранных пробах,

- повторяемость среднего значения общего осадка в отобранных пробах,

если в результате вычислений получено, что Х ≥ ИС, то компоненты топливной смеси несовместимы, если Х < ИС, то компоненты топливной смеси совместимы и стабильны.

Способ осуществляется следующим образом. На первом этапе осуществляется отбор проб компонентов топливной смеси известными методами (ГОСТ 2517, ГОСТ 31873, ASTM D4057:2006). В случае застывания проб перед испытаниями их разогревают при температуре от 15 до 80°С. Затем определяют значение общего осадка каждой пробы (например, по ГОСТ 33360-2015) и находят среднее значение общего осадка в пробах ( ). Далее проводят этап перемешивания до гомогенного состояния необходимого количества проб топлив в требуемом соотношении. После, полученную гомогенную смесь топлив выливают в коническую колбу и подсоединяют к ней конденсаторную трубку с помощью резиновой или корковой пробки для предотвращения испарений, затем помещают колбу в нагревательную баню, нагретую до температуры от 95 до 105°С, и проводят технологическую выдержку от 23 часов 30 минут до 24 часов 30 минут. После чего удаляют из бани коническую колбу со смесью топлив, отсоединяют конденсаторную трубку и осуществляют повторное перемешивание смеси до тех пор, пока весь образованный осадок не будет равномерно распределен по всему объему колбы. Затем проводят фильтрацию, причем перед испытанием два фильтра массой

). Далее проводят этап перемешивания до гомогенного состояния необходимого количества проб топлив в требуемом соотношении. После, полученную гомогенную смесь топлив выливают в коническую колбу и подсоединяют к ней конденсаторную трубку с помощью резиновой или корковой пробки для предотвращения испарений, затем помещают колбу в нагревательную баню, нагретую до температуры от 95 до 105°С, и проводят технологическую выдержку от 23 часов 30 минут до 24 часов 30 минут. После чего удаляют из бани коническую колбу со смесью топлив, отсоединяют конденсаторную трубку и осуществляют повторное перемешивание смеси до тех пор, пока весь образованный осадок не будет равномерно распределен по всему объему колбы. Затем проводят фильтрацию, причем перед испытанием два фильтра массой  и

и  высушивают и взвешивают. Полученную смесь топлив (рекомендованное количество

высушивают и взвешивают. Полученную смесь топлив (рекомендованное количество  для исследований от 9,5 до 10,5 г) не касаясь стенок фильтра, наливают в центр фильтра и проводят фильтрацию. После окончания фильтрования проводят подготовку фильтров, путем тщательного промывания фильтров двумя порциями растворителя (например, смесь толуола 15% и гептана 85%), разбрызгиванием его из шприца или градуированной бутыли с тонким носиком для полного удаления со стенок верхней части фильтровальной установки прилипших частиц смеси. После чего удаляют верхнюю часть фильтровальной установки и промывают края фильтров растворителем, затем промывают всю площадь фильтров. После чего пинцетом поочередно снимают каждый фильтр массой

для исследований от 9,5 до 10,5 г) не касаясь стенок фильтра, наливают в центр фильтра и проводят фильтрацию. После окончания фильтрования проводят подготовку фильтров, путем тщательного промывания фильтров двумя порциями растворителя (например, смесь толуола 15% и гептана 85%), разбрызгиванием его из шприца или градуированной бутыли с тонким носиком для полного удаления со стенок верхней части фильтровальной установки прилипших частиц смеси. После чего удаляют верхнюю часть фильтровальной установки и промывают края фильтров растворителем, затем промывают всю площадь фильтров. После чего пинцетом поочередно снимают каждый фильтр массой  и

и  , проводят их сушку, затем охлаждают до температуры окружающей среды и взвешивают. Далее рассчитывают значение массовой доли осадка в смеси (Sc) по формуле:

, проводят их сушку, затем охлаждают до температуры окружающей среды и взвешивают. Далее рассчитывают значение массовой доли осадка в смеси (Sc) по формуле:

,

,

где

- массовая доля осадка в смеси, % масс;

- массовая доля осадка в смеси, % масс;

- масса верхнего фильтра после фильтрации, мг;

- масса верхнего фильтра после фильтрации, мг;

- масса верхнего фильтра перед фильтрацией, мг;

- масса верхнего фильтра перед фильтрацией, мг;

- масса нижнего фильтра после фильтрации, мг;

- масса нижнего фильтра после фильтрации, мг;

- масса нижнего фильтра перед фильтрацией, мг;

- масса нижнего фильтра перед фильтрацией, мг;

- масса образца, г.

- масса образца, г.

Причем выполняют два параллельных опыта и два расчета по определению массовой доли осадка в смеси ( ) с точностью до 0,01%, после чего находят среднеарифметическое значение двух определений (Х) с точностью до 0,01%.

) с точностью до 0,01%, после чего находят среднеарифметическое значение двух определений (Х) с точностью до 0,01%.

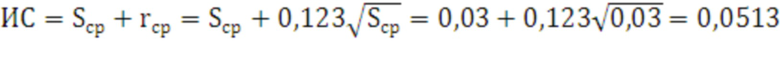

После чего рассчитывают индекс совместимости компонентов топливной смеси (ИС) по формуле:

,

,

где  - среднее значение общего осадка компонентов топливной смеси, % масс;

- среднее значение общего осадка компонентов топливной смеси, % масс;

- повторяемость (сходимость) среднего значения общего в отобранных пробах компонентов топливной смеси, % масс.

- повторяемость (сходимость) среднего значения общего в отобранных пробах компонентов топливной смеси, % масс.

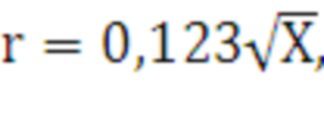

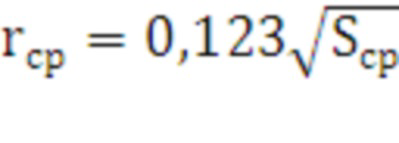

Повторяемость (сходимость) r - расхождение результатов испытаний, полученных на одинаковой аппаратуре при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при правильном выполнении, определяют по формуле:

где X - среднеарифметическое значение двух определений  , % масс.

, % масс.

Исходя из этого  определяют по формуле:

определяют по формуле:

,

,

где  - среднее значение общего осадка в отобранных пробах компонентов топливной смеси, % масс.

- среднее значение общего осадка в отобранных пробах компонентов топливной смеси, % масс.

Если в результате вычислений получено, что Х ≥ ИС, то компоненты топливной смеси несовместимы, если Х < ИС, то компоненты топливной смеси совместимы и стабильны.

Расчет значения массовой доли осадка в смеси (Sc) и индекса совместимости компонентов топливной смеси (ИС) по приведенным формулам позволяет с высокой точностью определить совместимость и стабильность компонентов топливной смеси. Таким образом точность способа достигается благодаря количественному определению осадкообразования, а именно зная количество общего осадка каждого компонента в отобранных пробах и определяя количество общего осадка смеси после термического старения при температуре от 95 до 105°С и технологической выдержке от 23 часов 30 минут до 24 часов 30 минут становится возможным определение совместимости и стабильности, путем сравнения значений общего осадка смеси и значений каждого компонента.

Нагрев смеси, полученной после перемешивания до гомогенного состояния отобранных проб, производят до температуры от 95 до 105°С для ускорения протекающих реакций образования общего осадка. При температуре менее 95°С химическая реакция протекает не в полной мере и полученные значения оказываются ниже действительных, а при температуре более 105°С значения не изменяются и, следовательно, дальнейшее увеличение температуры не оправдано. Технологическую выдержку пробы при заданной температуре проводят от 23 часов 30 минут до 24 часов 30 минут с целью наиболее точного определения количества общего осадка. При технологической выдержке менее 23 часов 30 минут полученные значения количества общего осадка не являются точными, что объясняется недостатком времени для протекания реакций. При выдержке более 24 часов 30 минут значения не изменяются и, следовательно, дальнейшее увеличение времени выдержки не оправдано. Повторное перемешивание пробы проводят для равномерного распределения полученного осадка по всему объему емкости, в которой проводилась технологическая выдержка. Фильтрация, последующая подготовка фильтров и их сушка проводится с целью получения наиболее точных значений массы образованного осадка.

Способ поясняется следующими примерами.

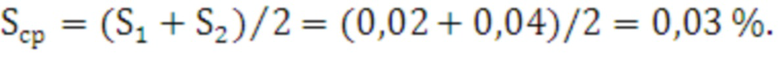

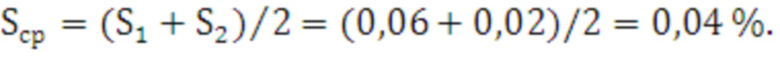

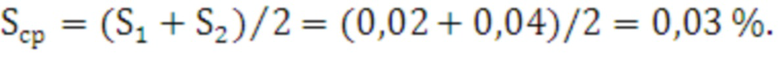

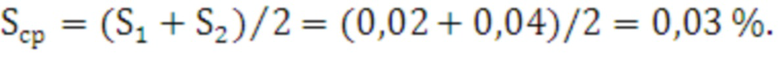

Пример 1. На первом этапе отобраны пробы компонентов топливной смеси известными способами, где проба 1 - судовое топливо марки IFO-380, проба 2 - судовое топливо марки RMK-700. Затем определили значение общего осадка каждой пробы, где  0,02 %, а

0,02 %, а  0,04 % и рассчитали среднее значение общего осадка в пробах

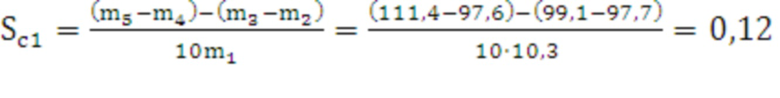

0,04 % и рассчитали среднее значение общего осадка в пробах  Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 100°С, и провели технологическую выдержку в течение 24 часов. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 100°С, и провели технологическую выдержку в течение 24 часов. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

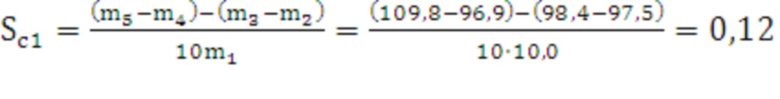

для первого опыта:  %,

%,

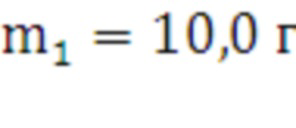

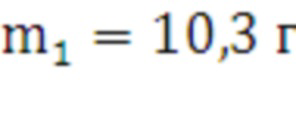

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 96,9 мг, масса верхнего фильтра после фильтрации

= 96,9 мг, масса верхнего фильтра после фильтрации  = 109,8 мг,

= 109,8 мг,

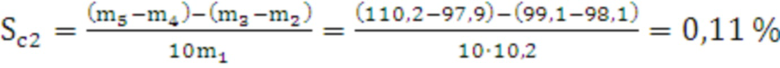

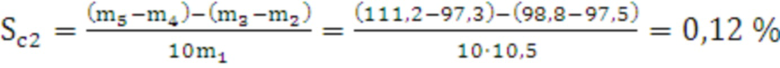

для второго опыта  ,

,

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 97,9 мг, масса верхнего фильтра после фильтрации

= 97,9 мг, масса верхнего фильтра после фильтрации  = 110,2 мг.

= 110,2 мг.

После чего было найдено среднеарифметическое значение двух определений (Х) по формуле: Х=( =(0,12+0,11)/2=0,115%, так как результат записывается с точностью до 0,01 %, то отсюда следует, что Х=0,12%.

=(0,12+0,11)/2=0,115%, так как результат записывается с точностью до 0,01 %, то отсюда следует, что Х=0,12%.

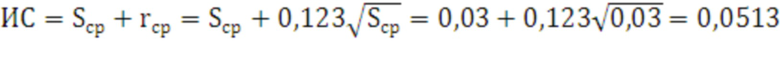

Затем рассчитали индекс совместимости компонентов топливной смеси (ИС) по формуле:

.

.

В результате вычислений получено, что Х ≥ ИС (0,12≥0,0513) следовательно, компоненты топливной смеси несовместимы.

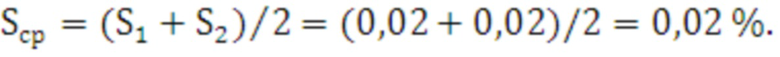

Пример 2. На первом этапе отобраны пробы компонентов топливной смеси известными способами, где проба 1 - судовое топливо марки IFO-180, проба 2 - судовое топливо марки IFO-380. Затем определили значение общего осадка каждой пробы, где  0,02 %, а

0,02 %, а  0,02 % и рассчитали среднее значение общего осадка в пробах

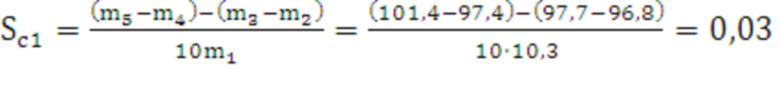

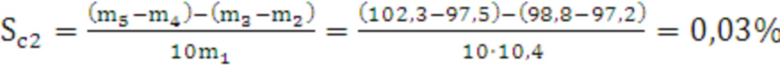

0,02 % и рассчитали среднее значение общего осадка в пробах  Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 95°С, и провели технологическую выдержку в течение 23 часов 30 минут. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 95°С, и провели технологическую выдержку в течение 23 часов 30 минут. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

для первого опыта:  %,

%,

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 97,4 мг; масса верхнего фильтра после фильтрации

= 97,4 мг; масса верхнего фильтра после фильтрации  ,

,

для второго опыта  , где масса образца

, где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 97,5 мг; масса верхнего фильтра после фильтрации

= 97,5 мг; масса верхнего фильтра после фильтрации  .

.

После чего было найдено среднеарифметическое значение двух определений (Х) по формуле: Х=( =(0,03+0,03)/2=0,03%.

=(0,03+0,03)/2=0,03%.

Затем рассчитали индекс совместимости компонентов топливной смеси (ИС) по формуле:

.

.

В результате вычислений получено, что Х < ИС (0,03<0,0374) следовательно, компоненты топливной смеси совместимы и стабильны.

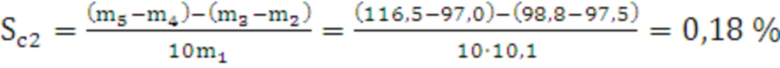

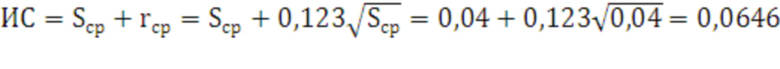

Пример 3. На первом этапе отобраны пробы компонентов топливной смеси известными способами, где проба 1 - мазут марки М-100, проба 2 - судовое топливо марки IFO-80. Затем определили значение общего осадка каждой пробы, где  0,06 %, а

0,06 %, а  0,02 % и рассчитали среднее значение общего осадка в пробах

0,02 % и рассчитали среднее значение общего осадка в пробах  Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 105°С, и провели технологическую выдержку в течение 24 часов 30 минут. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 105°С, и провели технологическую выдержку в течение 24 часов 30 минут. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

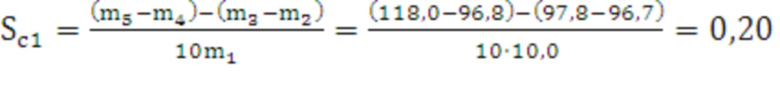

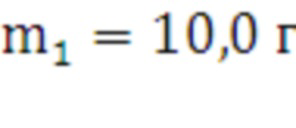

для первого опыта:  %,

%,

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 96,8 мг; масса верхнего фильтра после фильтрации

= 96,8 мг; масса верхнего фильтра после фильтрации  ,

,

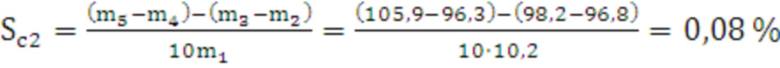

для второго опыта  , где масса образца

, где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 97,0 мг; масса верхнего фильтра после фильтрации

= 97,0 мг; масса верхнего фильтра после фильтрации  .

.

После чего было найдено среднеарифметическое значение двух определений (Х) по формуле: Х=( =(0,20+0,18)/2=0,19%.

=(0,20+0,18)/2=0,19%.

Затем рассчитали индекс совместимости компонентов топливной смеси (ИС) по формуле:

.

.

В результате вычислений получено, что Х ≥ ИС (0,19≥0,0646) следовательно, компоненты топливной смеси несовместимы.

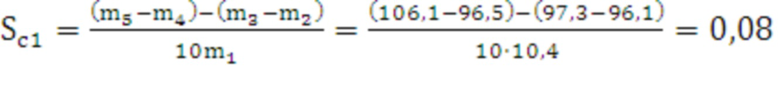

Пример 4. На первом этапе отобраны пробы компонентов топливной смеси известными способами, аналогичные как в примере 1, проба 1 - судовое топливо марки IFO-380, проба 2 - судовое топливо марки RMK-700. Затем определили значение общего осадка каждой пробы, где  0,02 %, а

0,02 %, а  0,04 % и рассчитали среднее значение общего осадка в пробах

0,04 % и рассчитали среднее значение общего осадка в пробах  Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 90°С, и провели технологическую выдержку в течение 23 часов. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 90°С, и провели технологическую выдержку в течение 23 часов. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

для первого опыта:  %,

%,

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 96,5 мг; масса верхнего фильтра после фильтрации

= 96,5 мг; масса верхнего фильтра после фильтрации  ,

,

для второго опыта  , где масса образца

, где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 96,3 мг; масса верхнего фильтра после фильтрации

= 96,3 мг; масса верхнего фильтра после фильтрации  .

.

После чего было найдено среднеарифметическое значение двух определений (Х) по формуле: Х=( =(0,08+0,08)/2=0,08%.

=(0,08+0,08)/2=0,08%.

Затем рассчитали индекс совместимости компонентов топливной смеси (ИС) по формуле:

.

.

В результате вычислений получено, что Х ≥ ИС (0,08≥0,0513) следовательно, компоненты топливной смеси несовместимы. Однако, при условиях температуры и времени выдержки смеси, принятых вне заданного диапазона , а именно при 90°С в течении 23 часов, значения Х значительно ниже чем в примере 1, а значит полученные данные не обладают высокой точностью.

Пример 5. На первом этапе отобраны пробы компонентов топливной смеси известными методами, аналогичные как в примере 1, где проба 1 - судовое топливо марки IFO-380, проба 2 - судовое топливо марки RMK-700. Затем определили значение общего осадка каждой пробы, где  0,02 %, а

0,02 %, а  0,04 % и рассчитали среднее значение общего осадка в пробах

0,04 % и рассчитали среднее значение общего осадка в пробах  Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 110°С, и провели технологическую выдержку в течение 25 часов. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

Далее пробы перемешали в соотношении 1:1 до гомогенного состояния и произвели последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, до температуры 110°С, и провели технологическую выдержку в течение 25 часов. После нагрева произведено повторное перемешивание смеси и ее фильтрация, после чего проведена подготовка фильтров и их сушка, при этом проведено два параллельных опыта. Затем рассчитано значение массовой доли осадка в смеси (Sc) для двух опытов по формуле:

для первого опыта:  %,

%,

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 97,6 мг; масса верхнего фильтра после фильтрации

= 97,6 мг; масса верхнего фильтра после фильтрации  ,

,

для второго опыта:  ,

,

где масса образца  ; масса нижнего фильтра перед фильтрацией

; масса нижнего фильтра перед фильтрацией  =

=  ; масса нижнего фильтра после фильтрации

; масса нижнего фильтра после фильтрации  =

=  ; масса верхнего фильтра перед фильтрацией

; масса верхнего фильтра перед фильтрацией  = 97,3 мг; масса верхнего фильтра после фильтрации

= 97,3 мг; масса верхнего фильтра после фильтрации  .

.

После чего было найдено среднеарифметическое значение двух определений (Х) по формуле: Х=( =(0,12+0,12)/2=0,12%.

=(0,12+0,12)/2=0,12%.

Затем рассчитали индекс совместимости компонентов топливной смеси (ИС) по формуле:

.

.

В результате вычислений получено, что Х ≥ ИС (0,12≥0,0513) следовательно, компоненты топливной смеси несовместимы. Следует отметить, что при нагреве смеси при 110°С и выдержке в течении 25 часов результаты полностью совпадают с примером 1, следовательно увеличение времени и температуры не целесообразно.

Таким образом, как показано в вышеприведенном описании изобретения, достигается технический результат, заключающийся в повышении точности способа определения совместимости и стабильности компонентов топливной смеси при его упрощении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ДИСПЕРГИРУЮЩИХ ПРИСАДОК К ОСТАТОЧНЫМ ТОПЛИВАМ | 2011 |

|

RU2462708C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАБИЛЬНОСТИ ТОПЛИВНЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ ОСТАТОЧНЫЕ ПРОДУКТЫ ПЕРЕРАБОТКИ НЕФТИ | 2006 |

|

RU2305836C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СРЕДНЕДИСТИЛЛЯТНЫХ ТОПЛИВ | 2015 |

|

RU2600723C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВТОРИЧНЫХ ОСТАТОЧНЫХ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ В СМЕСЕВЫХ ТОПЛИВАХ | 2008 |

|

RU2368900C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ ВОДОИЗМЕЩАЮЩИХ КОРАБЛЕЙ | 2012 |

|

RU2496855C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА ДЛЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2529678C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ СУДОВЫХ БЫСТРОХОДНЫХ ДИЗЕЛЕЙ И ГАЗОВЫХ ТУРБИН | 2006 |

|

RU2305126C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ АСФАЛЬТЕНОВ В НЕФТЕПРОДУКТАХ И АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2021 |

|

RU2780759C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФОСФОЛИПИДОВ В СУХОМ БЫСТРОРАСТВОРИМОМ МОЛОКЕ | 2000 |

|

RU2185622C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВТОРИЧНЫХ ОСТАТОЧНЫХ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ В СМЕСЕВЫХ ТОПЛИВАХ | 2010 |

|

RU2426116C1 |

Изобретение описывает способ определения совместимости и стабильности компонентов топливной смеси, включающий отбор проб компонентов топливной смеси, их перемешивание до гомогенного состояния, нагрев полученной смеси и последующую оценку совместимости компонентов, при этом перед перемешиванием проб компонентов топливной смеси определяют значение общего осадка каждой пробы и находят среднее значение общего осадка в пробах (Sср), при этом последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, производят до температуры от 95 до 105°С, при технологической выдержке от 23 часов 30 минут до 24 часов 30 минут, затем осуществляют повторное перемешивание смеси и ее фильтрацию, далее проводят подготовку фильтров и их сушку, затем рассчитывают значение массовой доли осадка в смеси (Sc) по формуле:

, где

, где

- массовая доля осадка в смеси, мас.%,

- массовая доля осадка в смеси, мас.%,

- масса верхнего фильтра после фильтрации, мг,

- масса верхнего фильтра после фильтрации, мг,

- масса верхнего фильтра перед фильтрацией, мг,

- масса верхнего фильтра перед фильтрацией, мг,

- масса нижнего фильтра после фильтрации, мг,

- масса нижнего фильтра после фильтрации, мг,

- масса нижнего фильтра перед фильтрацией, мг,

- масса нижнего фильтра перед фильтрацией, мг,

- масса образца, г,

- масса образца, г,

при этом выполняют два параллельных опыта и расчета по определению массовой доли осадка в смеси  , после чего находят среднеарифметическое значение двух определений Х, затем рассчитывают индекс совместимости компонентов топливной смеси ИС по формуле

, после чего находят среднеарифметическое значение двух определений Х, затем рассчитывают индекс совместимости компонентов топливной смеси ИС по формуле

, где

, где

– среднее значение общего осадка в отобранных пробах, мас.%,

– среднее значение общего осадка в отобранных пробах, мас.%,

– повторяемость среднего значения общего осадка в отобранных пробах,

– повторяемость среднего значения общего осадка в отобранных пробах,

если среднеарифметическое значение двух определений больше или равно индексу совместимости компонентов топливной смеси, то компоненты топливной смеси не совместимы, если среднеарифметическое значение двух определений меньше индексу совместимости компонентов топливной смеси, то компоненты топливной смеси совместимы и стабильны. Технический результат заключается в повышении точности способа определения совместимости и стабильности компонентов топливной смеси при его упрощении. 5 пр.

Способ определения совместимости и стабильности компонентов топливной смеси, включающий отбор проб компонентов топливной смеси, их перемешивание до гомогенного состояния, нагрев полученной смеси и последующую оценку совместимости компонентов, отличающийся тем, что перед перемешиванием проб компонентов топливной смеси определяют значение общего осадка каждой пробы и находят среднее значение общего осадка в пробах (Sср), при этом последующий нагрев смеси, полученной после перемешивания отобранных проб компонентов, производят до температуры от 95 до 105°С, при технологической выдержке от 23 часов 30 минут до 24 часов 30 минут, затем осуществляют повторное перемешивание смеси и ее фильтрацию, далее проводят подготовку фильтров и их сушку, затем рассчитывают значение массовой доли осадка в смеси (Sc) по формуле:

, где

, где

- массовая доля осадка в смеси, мас.%,

- массовая доля осадка в смеси, мас.%,

- масса верхнего фильтра после фильтрации, мг,

- масса верхнего фильтра после фильтрации, мг,

- масса верхнего фильтра перед фильтрацией, мг,

- масса верхнего фильтра перед фильтрацией, мг,

- масса нижнего фильтра после фильтрации, мг,

- масса нижнего фильтра после фильтрации, мг,

- масса нижнего фильтра перед фильтрацией, мг,

- масса нижнего фильтра перед фильтрацией, мг,

- масса образца, г,

- масса образца, г,

при этом выполняют два параллельных опыта и расчета по определению массовой доли осадка в смеси  , после чего находят среднеарифметическое значение двух определений Х, затем рассчитывают индекс совместимости компонентов топливной смеси ИС по формуле

, после чего находят среднеарифметическое значение двух определений Х, затем рассчитывают индекс совместимости компонентов топливной смеси ИС по формуле

, где

, где

– среднее значение общего осадка в отобранных пробах, мас.%,

– среднее значение общего осадка в отобранных пробах, мас.%,

– повторяемость среднего значения общего осадка в отобранных пробах,

– повторяемость среднего значения общего осадка в отобранных пробах,

если среднеарифметическое значение двух определений больше или равно индексу совместимости компонентов топливной смеси, то компоненты топливной смеси не совместимы, если среднеарифметическое значение двух определений меньше индексу совместимости компонентов топливной смеси, то компоненты топливной смеси совместимы и стабильны.

| Щелевая форсунка | 1932 |

|

SU33365A1 |

| Определение прямогонности | |||

| Метод определения стабильности и совместимости по пятну" | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАБИЛЬНОСТИ ТОПЛИВНЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ ОСТАТОЧНЫЕ ПРОДУКТЫ ПЕРЕРАБОТКИ НЕФТИ | 2006 |

|

RU2305836C1 |

| WO 2018185520 A3, 06.12.2018 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СОВМЕСТИМОСТИ КОМПОНЕНТОВ ТОПЛИВНОЙ СМЕСИ | 2010 |

|

RU2444005C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАБИЛЬНОСТИ БЕНЗИНА | 1935 |

|

SU44622A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТАБИЛЬНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2018 |

|

RU2685265C1 |

| US 4880748 A1, 14.11.1989 | |||

| US 20150090631 A1, 02.04.2015. | |||

Авторы

Даты

2020-10-06—Публикация

2020-04-27—Подача