Изобретение относится к электронной технике, в частности, к способам текстурирования поверхностей токоприемных деталей электровакуумных приборов, в том числе сверхвысокочастотного (СВЧ) диапазона с целью снижения вторичной электронной эмиссии.

Задача по снижению вторичной электронной эмиссии (ВЭЭ) с токоприемных деталей коллекторов электронов таких электровакуумных приборов, как лампы бегущей волны (ЛБВ) и клистронов, обусловлена необходимостью повышения коэффициента полезного действия (КПД) приборов, когда другие конструктивные и технологические возможности практически исчерпаны.

Коэффициент полезного действия СВЧ-приборов снижается при увеличении обратного потока вторичных электронов, поступающих из коллектора в пространство взаимодействия [Роговин В.И, Семенов С.О. Коллекторы с рекуперацией для ЛБВО и клистронов // Обзоры по электронной технике. Сер. 1. Электроника СВЧ. 1986. Вып. 4(1167). 70 с.]. В значительной степени обратный поток электронов состоит из вторичных электронов, выбиваемых электронным пучком с внутренних поверхностей токоприемных деталей коллектора. Снижение вторичной электронной эмиссии с токоприемных деталей возможно за счет применения материалов с низким значением коэффициента вторичной электронной эмиссии (КВЭЭ), таких как углерод в различных его модификациях с коэффициентом вторичной электронной эмиссии <1.0. Второй способ заключается в покрытии поверхностей деталей с высоким значением КВЭЭ пленками из материалов с низким значением вторичной эмиссии. При этом на поверхность осаждаются не отдельные атомы, а их конгломераты. КВЭЭ материалов уменьшается до 0.2÷0.3, если их поверхность сочетает макро- и микрошероховатость [Н.В. Коньков, Е.М. Земчихин, Г.А. Парилова. Вторичная электронная эмиссия пиролитического изотропного графита // Электронная техника. 1992. Сер. СВЧ-Техника. Вып. 4(448). С. 33-36].

Известен способ текстурирования поверхности токоприемных деталей коллектора из пиролитического графита путем плазменного травления их поверхностей высокоэнергетичными ионами аргона [Патент US 4349424]. При воздействии на поверхность пластины из пиролитического графита ионов аргона с энергией 1000 эВ в течение 18,5 часов формируется плотный массив конусов высотой до 10 мкм и диаметром менее 1 мкм. Поток ионов бомбардирует поверхность пластины под прямым углом. Текстурированные поверхности имеют, по заявлению авторов патента, очень низкий выход вторичной эмиссии (КВЭЭ составлял 0.35÷0.4 в диапазоне энергий первичных электронов от 500 В до 2000 В) и малое количество отраженных первичных электронов.

Общим недостатком ионно-плазменного травления, использующего различные газы (кислород, азот, воздух и пр.) является высокая анизотропия травления, которое идет преимущественно в направлении ускорения ионов. Скорость и равномерность травления существенно зависит от плотности ионного потока и угла падения ионов на поверхность обрабатываемой детали - электрода. Наиболее эффективно подвергаются травлению плоские поверхности, размещенные под прямым углом к потоку ионов.

Токоприемные детали коллекторов электровакуумных приборов, как правило, имеют сложную форму: конусообразные детали сопрягаются с цилиндрическими и имеют протяженные размеры (более 10 миллиметров). В стандартной промышленной установке сложно обеспечить одинаковую плотность потока ионов и одинаковый угол падения ионов на всей поверхности токоприемных деталей сложной формы. В этом случае трудно обеспечить равномерность травления и одинаково низкое значение КВЭЭ на всех участках токоприемных деталей [Н.В. Коньков, Е.М. Земчихин, Г.А. Парилова Вторичная электронная эмиссия пиролитического изотропного графита // Электронная техника. 1992. Сер. СВЧ-Техника. Вып. 4(448). С. 33-36].

Известен также способ текстурирования поверхностей токоприемных деталей коллекторов, изготовленных из углеродного материала, путем их покрытия пленкой из углеродных нанотрубок (УНТ), которые образуют «лабиринтную структуру», снижающую КВЭЭ [Патент US 7169437]. Для улучшения адгезии пленки из УНТ на поверхность токоприемных деталей предварительно наносят карбонизируемую смолу. При нагревании до 1000°С органические соединения удаляются из смолы, проникая через пленку УНТ.

Недостаток данного способа текстурирования заключается в том, что сложно прогнозировать долговечность покрытия в течение 150 тысяч часов и более, что соответствует времени эксплуатации приборов космического назначения.

Наиболее близким к предполагаемому изобретению является способ текстурирования рабочих поверхностей токоприемных деталей коллекторов, изготовленных из бескислородной меди, путем выращивания на токоприемных деталях слоя графена методом химического осаждения из газовой фазы (например, метана) при температуре 1000°С в течение 4 часов [Патент CN 104465267]. Для улучшения адгезии пленки графена с поверхностями токоприемных деталей, после их предварительной очистки в 10%-ном водном растворе уксусной кислоты, ультразвуковой очистки в ацетоне и затем в чистой воде, на поверхностях токоприемных деталей формируют дополнительный слой из никеля толщиной 20÷50 нм, на который высаживают пленку графена.

Недостатком данного способа является то, что сложно прогнозировать сохранение пленок из углеродного материала, в том числе и из графена, на поверхностях токоприемных деталей коллектора в течение длительного срока службы при их интенсивной бомбардировке потоками ионов и электронов [V Srivastava, G Purohitl, R К Sharma et al. Design and Development of High Efficiency 140 W Space TWT with Graphite Collector // Journal of Physics: Conference Series 114 (2008). 012051. Doi: 10.1088/1742-6596/114/1/012051]. Недостаточно высокая долговечность пленочных покрытий связана с тем, что энергия сцепления пленок покрытий с подложкой существенно меньше энергии сцепления атомов в монолитном материале. Так, например, энергия связи атомов углерода в молекуле фуллерена С60 равна 6.99 эВ/атом, а энергия связи фуллереновой пленки с графитовой подложкой составляет всего 1.69 эВ [Ходорковский М.А., Мурашов С.В., Артамонова Т.О. и др. Исследование энергии связи между молекулами фуллерена в тонких пленках // Письма в ЖТФ. 2004. Т. 30. №4. С. 1]. При отделении пленки из графена рабочей поверхностью будет являться непосредственно материал подложки - медь, имеющая КВЭЭ более 1.5.

Задача настоящего изобретения заключается в разработке способа текстурирования поверхностей токоприемных деталей непосредственно из углеродных материалов (различные марки искусственных графитов, пиролитического графита, стеклоуглерода и т.д.) произвольной формы и размеров с КВЭЭ <1.0 без использования дополнительных пленочных покрытий с низким значением КВЭЭ, обеспечивающего дополнительное снижение КВЭЭ рабочей поверхности токоприемных деталей до 03÷04 в течение всего срока эксплуатации электровакуумного прибора.

Поставленная задача достигается тем, что в качестве материала токоприемных деталей используется углерод в различных его модификациях (различные марки искусственных графитов, пиролитического графита, стеклоуглерода и т.д.) с низким значением КВЭЭ, а дополнительное уменьшение КВЭЭ достигается за счет создания шероховатой поверхности в процессе ее термохимического травления сплошной пленкой никеля, осажденной на поверхность гальваническим методом, который обеспечивает равномерность и однородность покрытия на всей поверхности детали произвольной формы и размеров и, как следствие, равномерность травления всей поверхности токоприемной детали и обеспечение одинаково низкого значения КВЭЭ.

Техническим результатом настоящего изобретения является уменьшение величины обратного потока вторичных электронов из коллектора в пространство взаимодействия прибора, а также повышение КПД коллектора.

Технический результат достигается тем, что шероховатая поверхность токоприемных деталей произвольной формы и размеров из углеродного материала формируется путем гальванического осаждения пленки никеля толщиной 5÷10 мкм и последующего термохимического травления в среде водорода при температуре 1100±20°С и давлении ~1.06×105 Па в течение 15÷20 минут на глубину 10÷20 мкм с последующим удалением остатков никелевой пленки химическим травлением с составом (мл): азотная кислота - 20; ортофосфорная кислота - 200; серная кислота - 60 и финишной очисткой деталей.

Предлагаемый способ текстурирования поверхностей из углеродного материала поясняется чертежами.

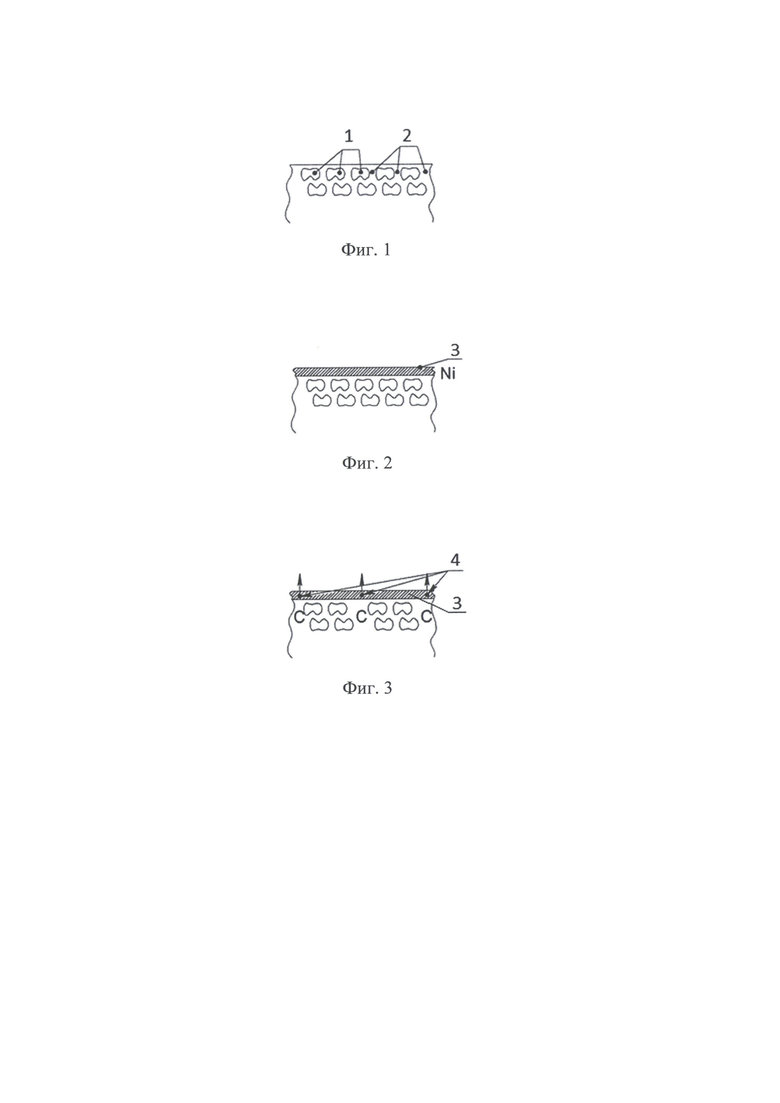

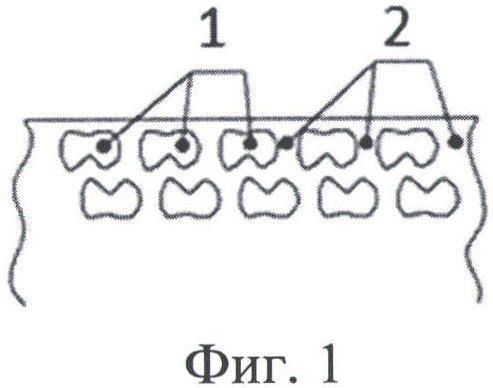

На Фиг. 1 схематически представлен разрез участка поверхности детали из углеродного материала с порами, разделенными перегородками, где: (1) - поры; (2) - перегородки, разделяющие соседние поры.

На Фиг. 2 представлена нанесенная на поверхность детали пленка никеля (3) толщиной 5+10 мкм.

На Фиг. 3 представлен процесс растворения атомов углерода (4) в пленке никеля (3).

На Фиг. 4 представлен процесс удаления атомов углерода с поверхности пленки никеля в результате химического взаимодействия атомов углерода (4) с двумя атомами водорода (5) и образования молекул метана в соответствии с химической реакцией: С+2Н2=СН4↑.

На Фиг. 5 представлена поверхность участка поверхности детали после термохимического травления.

На Фиг. 6 представлена фотография участка поверхности детали из стеклоуглерода СУ-2000 после травления и удаления оставшейся после термохимического травления пленки никеля.

Текстурирование поверхностей токоприемных деталей из углеродных материалов термохимическим травлением осуществляется следующим образом.

Поверхность токоприемных деталей покрывают сплошной пленкой никеля толщиной 5÷10 мкм (3) гальваническим методом, детали помещают в водородную печь, нагревают до Т=1100±20°С и выдерживают в течение 15÷20 минут при давлении ~1.06×105 Па. При данной температуре атомы углерода диффундируют в пленку никеля. На наружной поверхности пленки никеля, контактирующей с водородом, каждый атом углерода соединяется с двумя атомами водорода (5), образуя метан (CH4), который удаляется из печи и сжигается за пределами камеры. При этом пленка никеля погружается в тело токоприемной детали. Так, например, скорость травления стеклоуглерода СУ-2000 при температуре 1100±20°С составляет примерно 1 мкм/мин. За 20 минут травления удаляется слой толщиной до ~ 20 мкм по всей поверхности токоприемной детали. Поры внутри материала вскрываются. Вследствие хаотического расположения пор в искусственных графитах и стеклоуглероде они образуют шероховатую поверхность (Фиг. 8). В процессе термохимического травления большая часть пленки никеля испаряется. Остающийся на поверхности детали никель удаляется в травителе следующего состава (мл):

Азотная кислота - 20;

Ортофосфорная кислота - 200;

Серная кислота - 60.

Технологический процесс завершается финишной ультразвуковой очисткой токоприемных деталей.

Положительный эффект предлагаемого способа заключается в снижении КВЭЭ токоприемных деталей коллекторов из углеродного материала. Так, например, КВЭЭ токоприемных деталей из графита марки Mill 7 уменьшается с ~0.6 до ~0.37 в диапазоне энергий первичного электронного пучка до 1000 эВ. На некоторых образцах был зарегистрирован КВЭЭ ~0.3. При сравнительных испытаниях ЛБВ космического применения с четырехступенчатым коллектором электронов и токоприемными деталями из графита марки МПГ 7, текстурированных методом термохимического травления, за счет уменьшения КВЭЭ было зарегистрировано увеличение КПД коллектора на 6% и технического КПД ЛБВ на 4% по сравнению с аналогичной ЛБВ и коллектором из сплава МД.

Источники информации:

1. Роговин В.И., Семенов С.О. Коллекторы с рекуперацией для ЛБВО и клистронов // Обзоры по электронной технике. Сер. 1. Электроника СВЧ. 1986. Вып. 4(1167). 70 с.

2. Н.В. Коньков, Е.М. Земчихин, Г.А. Парилова Вторичная электронная эмиссия пиролитического изотропного графита // Электронная техника. 1992. Сер. СВЧ-Техника. Вып.4(448). С. 33-36

3. Патент CN 104465267, опубл. 25.03.2015.

4. Ходорковский М.А., Мурашов СВ., Артамонова Т.О. и др. Исследование энергии связи между молекулами фуллерена в тонких пленках // Письма в ЖТФ. 2004. Т. 30. №4. С. 1.

5. V Srivastava, G Purohitl, R К Sharma et al. Design and Development of High Efficiency 140W Space TWT with Graphite Collector // Journal of Physics: Conference Series 114 (2008). 012051. Doi: 10.1088/1742-6596/114/1/012051

6. Патент US 7169437. Опубл. 01.02.2007.

7. Патент US 4349424. Опубл. 14.09.1982.

8. Фиалков А.С Углеграфитовые материалы // М.: Энергия. 1979. 320 с.

9. Авт. св-во СССР №1738799, Анциферов В.Н., Авдеева Н.М., Овчинникова В.И., Шуров В.А. Опубл. 07.06.1992. Бюлл. №21, МПК С04В 35/52.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОННЫХ ПРИБОРОВ ИЗ ПИРОЛИТИЧЕСКОГО ГРАФИТА | 1991 |

|

RU2024095C1 |

| СПОСОБ СНИЖЕНИЯ КОЭФФИЦИЕНТА ВТОРИЧНОЙ ЭЛЕКТРОННОЙ ЭМИССИИ | 1993 |

|

RU2093915C1 |

| КОЛЛЕКТОР ЭЛЕКТРОНОВ ДЛЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА С РЕКУПЕРАЦИЕЙ ЭНЕРГИИ ЭЛЕКТРОННОГО ПОТОКА | 2024 |

|

RU2837265C1 |

| НАНОУГЛЕРОДНЫЙ МАТЕРИАЛ ДЛЯ ПОДАВЛЕНИЯ ЭМИССИИ ВТОРИЧНЫХ ЭЛЕКТРОНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2770303C1 |

| КОЛЛЕКТОР ЭЛЕКТРОНОВ ДЛЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2023 |

|

RU2806306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМ АВТОЭМИССИОННЫМ КАТОДОМ | 2015 |

|

RU2589722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМИ АВТОЭМИТТЕРАМИ | 2019 |

|

RU2703292C1 |

| КЛЕЙ | 2021 |

|

RU2782787C1 |

| АНТИДИНАТРОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОЙ МАТРИЦЫ С ВКЛЮЧЕНИЕМ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА НА МОНОКРИСТАЛЛИЧЕСКОМ КРЕМНИИ | 2016 |

|

RU2652651C2 |

Изобретение относится к электронной технике, в частности к способу текстурирования поверхностей токоприемных деталей из углеродного материала, в том числе для коллекторов электронов электровакуумных приборов. Шероховатая поверхность токоприемных деталей из углеродного материала формируется путем гальванического осаждения пленки никеля толщиной 5÷10 мкм и последующего термохимического травления в среде водорода при температуре 1100±20°С и давлении ~1.06×105 Па в течение 15÷20 минут на глубину 10÷20 мкм с последующим удалением остатков никелевой пленки химическим травлением с составом (мл): азотная кислота - 20; ортофосфорная кислота - 200; серная кислота - 60 и финишной очисткой деталей. Изобретение позволяет уменьшить величину обратного потока вторичных электронов из коллектора в пространство взаимодействия прибора. 6 ил.

Способ текстурирования поверхностей деталей, включающий осаждение на их поверхности пленки никеля и формирование шероховатой поверхности, отличающийся тем, что токоприемные детали из углеродного материала покрывают сплошной пленкой никеля толщиной 5÷10 мкм гальваническим способом и осуществляют термохимическое травление в среде водорода при температуре 1100±20°С и давлении ~1.06×105 Па в течение 15÷20 минут на глубину 10÷20 мкм с последующим удалением остатков никелевой пленки химическим травлением с составом (мл): азотная кислота - 20; ортофосфорная кислота - 200; серная кислота - 60 и финишной очисткой деталей.

| CN 104465267 A, 25.03.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОННЫХ ПРИБОРОВ ИЗ ПИРОЛИТИЧЕСКОГО ГРАФИТА | 1991 |

|

RU2024095C1 |

| СПОСОБ СНИЖЕНИЯ КОЭФФИЦИЕНТА ВТОРИЧНОЙ ЭЛЕКТРОННОЙ ЭМИССИИ | 1993 |

|

RU2093915C1 |

| Способ формирования тонкоплёночного рисунка на подложке | 2015 |

|

RU2613054C1 |

| US 4417175 A, 22.11.1983. | |||

Авторы

Даты

2020-10-15—Публикация

2020-01-30—Подача