Изобретение относится к области цветной металлургии, в частности к оборудованию для производства алюминия электролизом криолито-глинозёмных расплавов, а именно к конструкции анодного устройства электролизёра.

Известен диффузионно-сваренный несъёмный электрод (Диффузионно-сваренный несъёмный электрод и его использование для электролитического производства металлов и кремния: патент на изобретение № 4468298, Соединенные Штаты Америки, заявка № US 19820451070; заявл. 20.12.1982; опубл. 28.08.1984), который по своей сути представляет собой термохимически стойкий анод и может быть применён для электролиза алюминия. Данный анод, присоединённый при помощи диффузионной сварки к металлической штанге, представляет собой изделие из металлокерамики в виде сплошного или полого цилиндра с днищем.

Недостатком данного технического решения является большое электрическое сопротивление анода, возникающее при его использовании, что обуславливает высокий расход технологической электроэнергии.

Наиболее близким к заявляемому устройству является термохимически стойкий анод для электролиза алюминия (Термохимически стойкий анод для электролиза алюминия: патент на изобретение №2679224, Российская Федерация, заявка № RU 2018112432; заявл. 06.04.2018; опубл. 06.02.2019). Данный анод включает тепло- и электроизоляционный, прицепленный через держатель к металлической штанге колпак, состоящий из боковых и верхней стенок, выполненный из химически стойкого материала, и монометаллический электропроводник, размещённый внутри колпака, покрытый защитным однородным оксидным слоем. Колпак содержит манжет проёма в одной из стенок. Электропроводник имеет в своём составе контактную колодку, расположенную внутри манжета проёма, и примкнутую через токопровод к металлической штанге.

Данное техническое решение принято за прототип.

Недостатком прототипа при использовании расплавленного алюминия в качестве основы электропроводника является повышенный расход технологической электроэнергии, сопряжённый с несовершенством конструкции электропроводника, с ненадежным соединением расплавленного алюминия с токопроводом, и обусловленный нестабильным повышенным электрическим сопротивлением в аноде.

Техническая проблема заключается в создании термохимически стойкого анода с низким расходом технологической электроэнергии, повышенным сроком службы анода.

Технический результат заключается в обеспечении надёжной электрической связи, помещенного внутрь колпака расплавленного алюминия с токопроводом, уменьшении электрического сопротивления в аноде.

Технический результат достигается тем, что в термохимически стойком аноде для электролиза алюминия, включающем тепло- и электроизоляционный колпак с манжетом проёма в его стенке, прикрепленный через держатель к металлической штанге, и размещенный внутри колпака монометаллический, покрытый оксиодным слоем электропроводник с контактной колодкой, размещенный в манжете проёма и соединенной через токопровод с металлической штангой, согласно изобретению электропроводник состоит из расплавленного алюминия с защитным корундовым слоем на его нижней горизонтальной или выпуклой поверхности, удерживаемого внутри колпака посредством разрежения воздуха в находящейся над ним герметичной полости, и выполненных из твердого электропроводного материала, вертикально размещенных продольных и/или поперечных контактных пластин, заглубленных их нижней частью в расплавленный алюминий электропроводника и присоединенных всей верхней кромкой и/или её частью к колпаку и токопроводу, которые прикреплены к штанге, при этом к низу пластин с отверстиями в их нижней и верхней частях приделаны термохимическистойки стойкие электроизоляционные наконечники, соприкасающиеся с алюминием электропроводника, с корундовым слоем и криолито-глинозёмным расплавом, а концы контактных пластин прилегают к стенкам колпака и/или отстоят от них на некотором расстоянии.

Тепло- и электроизоляционный жаропрочный химически стойкий колпак, прикрепленный через держатель к металлической штанге, предохраняет расположенный внутри его расплавленный алюминий от механических воздействий при обслуживании электролизёра и обуславливает сокращение потерь тепла анодом.

Выполнение герметичной полости между стенками колпака в его верхней части и расплавленной основой электропроводникома позволяет поддерживать анодный алюминий внутри колпака в висячем положении посредством разряжания воздуха в замкнутом пространстве анода.

Использование расплавленного алюминия в качестве основы электропроводника, нижняя поверхность которого защищена от окисления корундовым (α-Al2O3) слоем, соприкасающимся с криолито-глинозёмным расплавом, позволяет сократить потери технологической электроэнергии и улучшить качество металла, получаемого в процессе электролиза.

Обладающий электронной проводимостью, прочно сцепленный с поверхностью жидкого алюминия корундовый слой не растворяется в прианодной электролито-пузырьковой смеси при содержании в ней глинозёма более 2 мас % и обуславливает увеличении продолжительности эксплуатации заявляемого анода.

Посредством размещенных внутри колпака электропроводных контактных пластин, заглубленных нижней частью в расплавленный алюминий, достигается надежное электрическое соединение токопроводов с алюминием электропроводника и уменьшение расхода технологической электроэнергии.

Отдельные и/или соединенные между собой контактные пластины предопределяют правильное распределение электрического тока в аноде и снижение падения наряжения в нём.

Контактные пластины защищены от окисления и воздействия криотлито-глинозёмного расплава термохимически стойкими электроизоляционными наконечниками.

Контактные пластины с наконечниками укрепляют висячее положение расплавленного алюминия, что обуславливает сокращение его расхода при изготавлении заявляемого анода.

Для устранения перепада разряжения воздуха в отдельных зонах герметичной полости колпака и соответственно перепада уровней анодного алюминия в его отдельных частях контактные пластины изготавливают с отверстиями.

На нижней, заглубленной в алюминий, части контактных пластин расположено защитное покрытие, способное проводить электричество и стойкое к воздействию жидкого алюминия, что значительно увеличивает срок службы анода.

Контактные пластины и/или приделанные к их низу наконечники, переменная высота которых постепенно уменьшается от середины к краям анода, предопределяют увеличение скорости перемещения образующихся в процессе электролиза пузырьков кислорода под наконечниками и уменьшение расхода технологической электроэнергии.

Пузырьки кислорода перемещаются с покатой поверхности корундового слоя под наконечниками, устремляются к периферии анода и после отрыва от краёв колпака всплывают на поверхность электролита.

При увеличении объёма высоты отдельных выпуклостей на алюминии электропроводника, которые расположены ниже горизонтальной плоскости, проведенной через нижние краевые точки колпака и наконечников, увеличивается покатость поверхности корундового слоя и сокращается расход технологической электроэнергии.

Если максимальная высота отдельных выпуклостей превышает ½ расстояния от нижних краевых точек колпака и наконечников до катодного металла, то происходит уменьшение выхода по току, увеличение себестоимости выпускаемой продукции.

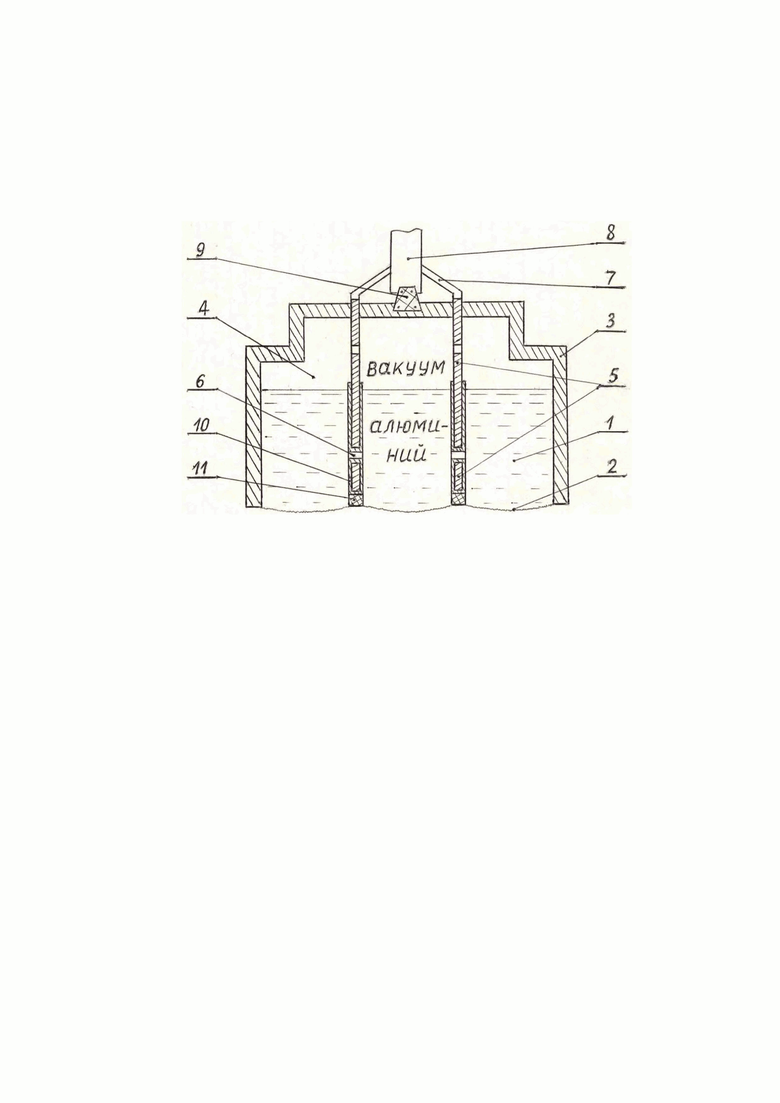

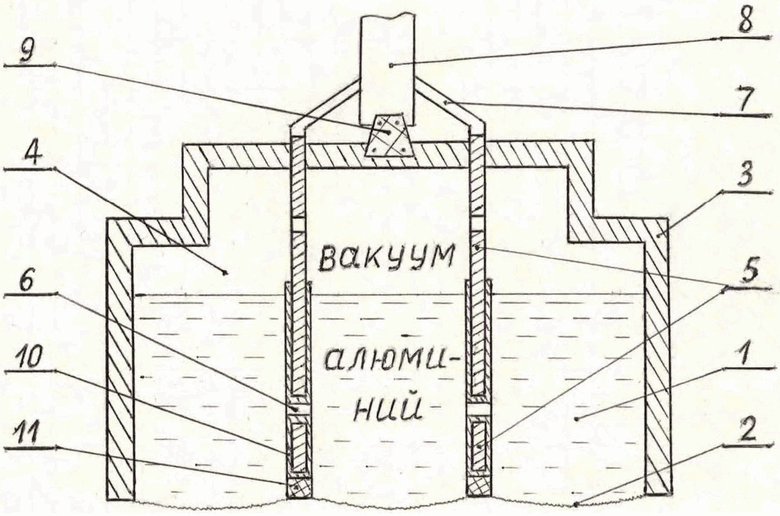

Заявляемое изобретение поясняется чертежом, где на фиг. представлены: расплавленный алюминий 1, корундовый слой 2, колпак 3, закрытая полость 4, контактные пластины 5, отверстия 6, токопровод 7, штанга 8, держатель 9, защитное покрытие 10 и наконечники 11.

Верхние части колпака 3 могут быть выполнены из жаропрочной стали и покрыты теплоизоляционной футеровкой, а его нижние стенки и наконечники 11 для контактных пластин, соприкасающиеся с электролитом, с корундовым слоем и с алюминием электропроводника, могут быть выполнены из карбидов или иных прочных, электроизоляционных материалов, не разрушающихся от воздействий расплава.

Контактные пластины 5 могут быть выполнены из углеродного или иного термостойкого электропроводного материала, не разрушающегося от воздействий расплавленного алюминия.

Защитное покрытие 10 нижних заглубленных в расплавленный алюминий частей металлических пластин 5 может быть выполнено из углеродного и иного материала.

Устройство работает следующим образом.

Агрегатом для электролитического получения алюминия является электролизёр, состоящий из трёх основных частей: катодного устройства, многоанодной системы и токопроводящей ошиновки.

Катодное устройство представляет собой шахту, выполненную из теплоизолированных углеродных подовых и бортовых блоков, заключённых в металлический кожух.

Основными частями многоанодной системы являются несколько отдельных вертикально расположенных штанг, удерживающих термохимически стойкие аноды в висячем положении. Размеры анодов зависят от мощности электролизёра и принятой для него плотности тока, то есть удельной амперной нагрузки на единицу площади анодов.

Подвод постоянного электрического тока к многоанодной системе осуществляется с помощью анодной ошиновки.

Отвод тока от подины катода осуществляется по катодным шинам.

Сборку-монтаж термохимически стойкого анода осуществляют следующим образом.

Во время сборки колпака 3 или после её завершения устанавливают контактные пластины 5 с отверстиями 6, с защитным покрытием 10 и наконечниками 11.

Верхние края контактных пластин 5 полностью или частями прикрепляют к верхней стенке колпака 3, токопроводу 7, соединенному со штангой 8.

Колпак 3 прикрепляют через держатель 9 к штанге 8.

Смонтированную анодную конструкцию устанавливают на подину подготавливаемого к пуску электролизёра или на термостойкую подставку (на чертеже не показано), которая обеспечивает целостность жидкого алюминия 1, залитого через люк (на чертеже не показано) в стенке колпака 3.

С помощью вакуумной установки или эжектора откачивают воздух из герметично закрытой полости 4 через отверстие (на чертеже не показано) в стенке колпака 3 для того, чтобы расплавленный алюминий 1 надежно удерживался внутри колпака 3 при перемещении анода.

В шахту подготавливаемого к пуску электролизёра заливают жидкий алюминий и поверх его заливают расплавленный криолит (Na3AlF6) с добавками фторсолей. Нижнюю часть многоанодной системы погружают в криолито-глинозёмный расплав и устанавливают расстояние от нижней поверхности анодов до поверхности катодного алюминия 3,5-5,5 см, при этом с электролитом соприкасаются корундовый слой 2, покрывающий расплавленный алюминий 1, наружные поверхности нижних частей боковых стенок колпака 3 и наконечники 11.

На подключённом к источнику тока электролизёре от анодных шин ток поступает к штанге 8, соединённой с токоппроводом 7. По контактной пластине 5, прикреплённой к токопроводу 7, защитному покрытию 10 и расплавленному алюминию 1 ток подходит к корундовому слою 2, соприкасающемуся с прианодной электролито-пузырьковой смесью. Периодически загружаемый порошкообразный глинозём растворяется в криолито-глинозёмном расплаве, образуя положительно заряженые ионы трёхвалентного алюминия и отрицательно заряженные оксифторидные комплексные ионы. Катионы движутся к катоду и присоединяют к себе электроны, превращаясь в атомы алюминия. Анионы независимо от их строения движутся к аноду и отдают избыточные электроны, выделяя кислород в виде газовых пузырьков.

В процессе электролиза на соприкасающейся с криолито-глинозёмным расплавом поверхности анодного алюминия 1 с низким содержанием примесей выделяются атомарный и молекулярный кислород, который взаимодействует с металлом 1 по следующей реакции:

4Al+3O2(+20) =2A2O3 (кристаллы α-Al2O3)

Покатность поверхности прочного, электрохимически активного корундового слоя 2 (объем и высоту отдельных выпуклостей расплавленного алюминия 1) устанавливают посредством подбора величины разряжения воздуха в полости 4, при которой достигается минимальное падение напряжения в межэлектродном пространстве электролизёра и постоянство выхода по току.

Выше приведен частный вариант реализации изобретения, что не исключает иных вариантов реализации в рамках заявляемого изобретения (например, внутрь колпака вначале помещают часть алюминия в твёрдом виде, а затем заливают его остальную часть).

Изобретение поясняется примером.

Испытания малогабаритного образца заявляемого устройства проводили более 23 суток на крупнолабораторном алюминиевом электролизёре с углеродным самообжигающимся анодом и верхним токпроводом на силу тока 6,1 кА.

В период испытаний образца температура электролита, содержавшего 2,0-5,1 мас. % глинозёма, составляла 970-975°C.

Колпак данного образца и наконечники пластин изготовлены из диборида титана, а электропроводник изготовлен из расплавленного алюминия с низким содержанием примесей, нижняя поверхность которого покрыта корундовым слоем, и медных пластин, имеющих графитовое покрытие и отверстия.

При пропускании через образец предлагаемого анода постоянного электрического тока плотностью 1,1 А/см2 на поверхности электрохимически активного корундового слоя происходит разряд анионов и выделение кислорода.

Рельефность поверхности оксидного слоя, зафиксированная до и после испытаний образца анода, практически не изменилась.

Зависящая от температуры процесса электролиза и анодной плотности тока толщина корундового слоя, покрывающего расплавленную часть электропроводника может достигнуть 0,01 и более см.

В процессе электролиза однородный имеющий исключительно большое сцепление с поверхностью расплавленного алюминия корундовый слой электропроводника не расходуется в связи с тем, что при содержании глинозёма в расплаве 2,0-5,1 мас. % электролито-пузырьковая смесь насыщена громоздкими оксифторидными комплексными анионами, O2, O, а концентрация анионов AlF63-, являющихся растворителем окислов, незначительная.

В таблице приведены величины себестоимости производства алюминия, рассчитанные на основании результатов испытаний малогабаритного образца термохимически стойкого анода, в сравнении с величинами себестоимости получения алюминия, относящимися к применению прототипа.

Таблица - себестоимость производства алюминия

Практическое применение предлагаемой конструкции анода выгодно, так как повышаются технико-экономические показатели производства алюминия.

Использование заявляемого устройства при содержании глинозёма в электролите более 2 мас. % и температуре процесса электролиза 920-970°C даёт по сравнению с прототипом следующие преимущества: электрическое сопротивление электропроводника существенно снижается и увеличивается продолжительность эксплуатации анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термохимически стойкий анод для электролиза алюминия | 2019 |

|

RU2727384C1 |

| Термохимически стойкий анод для электролиза алюминия | 2018 |

|

RU2679224C9 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| Способ обжига подины электролизера для получения алюминия | 1989 |

|

SU1687647A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| КОМПЛЕКТ ИНЕРТНОГО АНОДА | 2003 |

|

RU2293143C1 |

| Способ подготовки к пуску на электролиз алюминиевого электролизера | 1975 |

|

SU659645A1 |

| Биполярный электрод ванны для получения алюминия | 1974 |

|

SU654184A3 |

| Анодный расходуемый токоподвод электролизера для получения алюминия | 1980 |

|

SU885360A1 |

Изобретение относится к термохимически стойкому аноду электролизёра для электролиза алюминия. Термохимически стойкий анод содержит тепло- и электроизоляционный колпак с манжетом проёма в его стенке, прикреплённый через держатель к металлической штанге, и размещённый внутри колпака монометаллический электропроводник, состоящий из расплавленного алюминия, покрытого защитным корундовым слоем на его нижней горизонтальной или выпуклой поверхности и удерживаемого внутри колпака посредством разрежения воздуха в находящейся над ним герметичной полости, контактную колодку, размещённую в манжете проёма и соединённую через токопровод с металлической штангой, и выполненные из твердого электропроводного материала, вертикально размещённые продольные и поперечные контактные пластины, заглублённые их нижней частью в расплавленный алюминий электропроводника и присоединённые всей верхней кромкой и её частью к колпаку и токопроводу, которые прикреплены к штанге, термохимически стойкие электроизоляционные наконечники, присоединённые к низу контактных пластин, соприкасающиеся с алюминием электропроводника, с корундовым слоем и криолито-глинозёмным расплавом, при этом отдельные и соединенные между собой контактные пластины и присоединённые к их низу наконечники выполнены с переменной высотой с образованием выпуклостей, причём отдельные выпуклости на алюминии электропроводника, расположенные ниже горизонтальной плоскости, проведённой через нижние краевые точки колпака и наконечников, имеют постоянный и переменный объём, а их максимальная высота не превышает 1/2 расстояния от нижних краевых точек колпака и наконечников до катодного металла, в нижней и верхней частях контактных пластин выполнены, а концы контактных пластин прилегают к стенкам колпака или отстоят от них на некотором расстоянии, причем нижние части контактных пластин, заглублённые в алюминий электропроводника, имеют электропроводное, стойкое к воздействию жидкого алюминия защитное покрытие. Обеспечивается надёжный электрический контакт на границах соприкосновения жидкой и твёрдой фаз алюминия и уменьшение электрического сопротивления в контактной колодке. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Термохимически стойкий анод для электролиза алюминия, включающий тепло- и электроизоляционный колпак с манжетом проёма в его стенке, прикреплённый через держатель к металлической штанге, и размещённый внутри колпака монометаллический электропроводник, покрытый оксидным слоем на его нижней поверхности и удерживаемый внутри колпака посредством разрежения воздуха в находящейся над ним герметичной полости с контактной колодкой, размещённой в манжете проёма и соединенной через токопровод с металлической штангой, отличающийся тем, что он снабжён отдельными и/или соединёнными между собою продольными и поперечными контактными пластинами, размещёнными вертикально с возможностью заглубления их нижней части в расплавленный электропроводник, причём вся верхняя кромка и часть контактных пластин присоединены к колпаку и токопроводу, а концы прилегают к стенкам колпака или отстоят от них на некотором расстоянии, при этом электропроводник выполнен из расплавленного алюминия, защитный оксидный слой выполнен из корунда α-Al2O3, упомянутые контактные пластины выполнены из твердого электропроводного материала с термохимически стойкими электроизоляционными наконечниками переменной высоты, постепенно уменьшающейся от середины к краям анода, которые присоединены к низу контактных пластин с образованием выпуклостей на алюминии электропроводника при соприкосновении с алюминием электропроводника, с корундовым слоем и криолито-глинозёмным расплавом в электролизёре, причем их максимальная высота не превышает 1/2 расстояния от нижних краевых точек колпака и наконечников до катодного металла, а в нижней и верхней частях контактных пластин выполнены отверстия.

2. Термохимически стойкий анод по п. 1, отличающийся тем, что нижние части контактных пластин, заглублённые в алюминий электропроводника, дополнительно имеют электропроводное, стойкое к воздействию жидкого алюминия защитное покрытие.

| Термохимически стойкий анод для электролиза алюминия | 2018 |

|

RU2679224C9 |

| ИНЕРТНЫЙ АНОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2408743C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2037567C1 |

| US 2009250355 A1, 08.10.2009 | |||

| CN 104047030 B, 08.05.2016 | |||

| ПЕРЕДВИЖНЫЙ ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ САМАННОГО КИРПИЧА | 1931 |

|

SU30951A1 |

| US 4468296 A1, 28.08.1984 | |||

| US 5683559 A1, 04.11.1997. | |||

Авторы

Даты

2020-10-19—Публикация

2020-06-09—Подача