Изобретение относится к области цветной металлургии, в частности к оборудованию для производства алюминия электролизом криолито-глинозёмных расплавов, а именно к конструкции анодного устройства электролизера.

Известен комбинированный анод электролизера для получения алюминия («Электрод для электролиза расплавов»: патент на изобретение № 4474613, Соединенные Штаты Америки, заявка № US19820342488; заявл. 25.01.1982; опубл. 02.10.1984), состоящий из верхнего металлического элемента, имеющего систему охлаждения и защитное покрытие, а также прикрепленного к этому элементу при помощи резьбового ниппеля нижнего элемента, изготовленного из расходуемого или медленно расходуемого материала.

Недостатком данного технического решения является большое электрическое сопротивление на участке контакта верхнего и нижнего элементов, возникающее при его использовании, что обуславливает высокий расход технологической электроэнергии.

Наиболее близким к заявляемому устройству является диффузионно-сваренный несъемный электрод (Диффузионно-сваренный несъемный электрод и его использование для электролитического производства металлов и кремния: патент на изобретение № 4468298, Соединенные Штаты Америки, заявка № US19820451070; заявл. 20.12.1982; опубл. 28.08.1984), который по своей сути представляет собой термохимически стойкий анод и может быть применен для электролиза алюминия. В данном аноде к подводящему электрический ток верхнему металлическому элементу присоединён при помощи диффузионной сварки нижний жаропрочный с высокой химической стойкостью элемент анода, представляющий собой изделие из металлокерамики в виде сплошного или полого цилиндра с днищем. Данное техническое решение принято за прототип.

Недостатком прототипа является большое электрическое сопротивление нижнего элемента анода, возникающее при его использовании, что обуславливает высокий расход технологической электроэнергии.

Техническая проблема заключается в создании термохимически стойкого анода с низким расходом технологической электроэнергии, повышенным сроком службы анода, обеспечивающего высокую сортность первичного алюминия.

Технический результат заключается в уменьшении электрического сопротивления нижнего элемента анода.

Технический результат достигается тем, что в термохимически стойком аноде для электролиза алюминия, включающем верхний элемент и подвешенный на нём нижний элемент, согласно изобретению нижний элемент включает тепло- и электроизоляционный грузонесущий колпак, состоящий из боковых и верхней стенок, выполненный из химически стойкого материала, и монометаллический электропроводник, размещенный внутри колпака, покрытый защитным однородным оксидным слоем, при этом колпак содержит манжет проёма в одной из стенок, а электропроводник имеет в своём составе контактную колодку, расположенную внутри манжета проёма, и распределительный токопровод, установленный над стенками колпака и соединяющий контактную колодку с верхним металлическим элементом анода.

Тепло- и электроизоляционный грузонесущий колпак, состоящий из боковых и верхней стенок, удерживает электропроводник в висячем положении, что обеспечивает надежный электрический контакт в цепи «верхний элемент – распределительные токопроводы – контактные колодки – слой монометалла с оксидным покрытием». Это способствует снижению электрического сопротивления в нижнем элементе анода. При этом выполнение колпака из химически стойкого материала позволяет повысить срок службы анода.

Выполнение покрытого оксидным слоем электропроводника, находящегося внутри колпака, монометаллическим позволяет снизить расход технологической электроэнергии за счет снижения электрического сопротивления в контакте металл – оксидный слой. При этом с целью уменьшения количества и объема образующихся в процессе электролиза газовых пузырьков и ускорения их схождения с оксидного слоя для того, чтобы снизить падение напряжения в электролито-пузырьковом слое, нижняя поверхность электропроводника может быть выполнена не горизонтальной, а например, наклонной или выпуклой, причем величина отклонений по вертикали нижних краевых точек оксидного слоя от горизонтальной плоскости, проходящей через нижние краевые точки колпака, не превышает 2 см.

Покрытие электропроводника защитным однородным оксидным слоем, имеющим прочное сцепление с поверхностью монометалла, соприкасающимся с нижними кромками боковых стенок колпака, позволяет увеличить срок службы анода, сократить расход технологической электроэнергии и повысить качество получаемого алюминия.

Применение контактной колодки, а также размещение над стенками колпака распределительного токопровода, соединяющего контактную колодку с верхним металлическим элементом анода, способствует эффективному распределению токовой нагрузки в электропроводнике.

Смещение наружу нижней части боковой стенки колпака и скрепление её с верхней частью посредством дополнительной стенки увеличивает площадь горизонтального сечения низа электропроводника, что снижает электрическое сопротивление в аноде и сокращает потери технологической электроэнергии.

Оснащение верхней или дополнительной стенки колпака манжетом проёма позволяет сократить теплопотери и, соответственно, снизить расход технологической электроэнергии.

Размещение внутри колпака грузонесущей перегородки позволяет правильно распределить электрический ток в электропроводнике и дополнительно снизить падение напряжения в защитном оксидном слое.

Установка временной токопроводящей подставочной пластины, вплотную прижатой к нижним кромкам боковых стенок колпака и профилированной соответственно форме поверхности оксидного слоя электропроводника, способствует правильному распределению электрического тока и равномерному нагреву анода при обжиге подины и пуске катодного, а также анодного устройств электролизера.

Выполнение открытой или герметической полости в стенках колпака или между электропроводником и стенкой колпака, заполненной теплоизоляционным материалом или атмосферным, разреженным, сжатым воздухом или металлом, позволяет осуществлять эффективное регулирование режима энергообмена, оптимизацию технологического режима работы анода и применение иных технических приемов.

Выполнение электропроводника с фланцем, соприкасающимся с защитным оксидным слоем и нижней частью боковой стенки колпака, позволяет уменьшить электрическое сопротивление нижнего элемента анода за счет увеличения площади горизонтальных сечений анода.

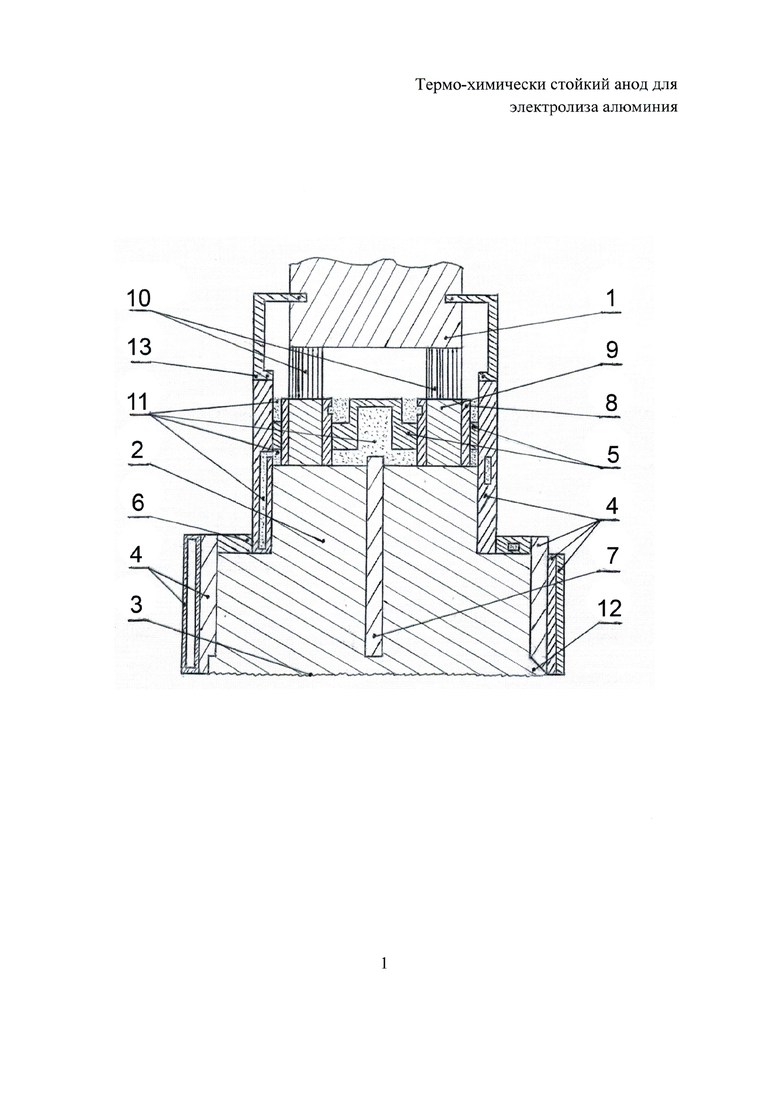

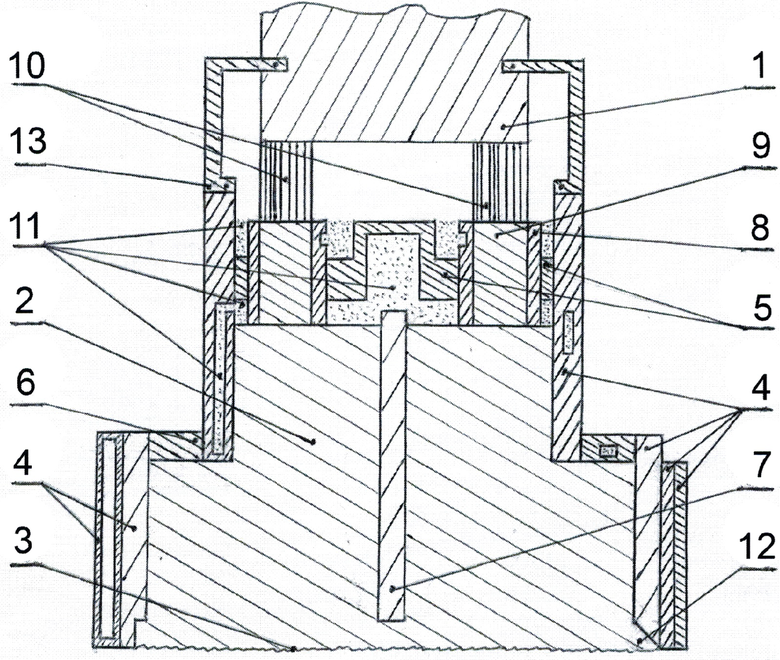

Настоящее изобретение поясняется чертежом, где на фиг. изображен термохимически стойкий анод для электролиза алюминия, вид в разрезе.

Термохимически стойкий анод для электролиза алюминия включает верхний элемент 1, выполненный из металла, служащий для подвески нижнего элемента и подвода тока к нему. Жаропрочный нижний элемент включает тепло- и электроизоляционный грузонесущий колпак и монометаллический электропроводник 2, покрытый защитным оксидным слоем 3. Электропроводник 2 может быть выполнен из титана с низким содержанием примесей, а защитный оксидный слой 3 может быть выполнен из оксида никеля. Толщина оксидного слоя 3 составляет 1,5 * 10-6 – 3,5 * 10-1 см. Колпак состоит из теплоизолированных верхней 5 и боковых 4 стенок, служащих для подвески электропроводника 2. Составные части колпака могут быть выполнены из различных металлов и химически стойких материалов с высоким электрическим сопротивлением. Так, верхние части боковых стенок 4 и верхняя стенка 5 могут быть выполнены из жаропрочной стали и покрыты динасовыми огнеупорами, а нижние части боковых стенок 4 могут быть выполнены из карбидов. Кроме того, колпак может иметь дополнительную стенку 6, скрепляющую нижнюю смещенную наружу часть боковой стенки 4 с её верхней частью, а внутри колпака может быть размещена грузонесущая перегородка 7, которая может быть выполнена в виде пластины или трубы.

В верхней стенке 5 или в дополнительной стенке 6 колпака могут быть выполнены манжеты проёмов 8, внутри которых размещены контактные колодки 9. При этом, между верхним элементом 1 анода и контактными колодками 9 размещены распределительные токопроводы 10.

Внутри верхней 5 или одной из боковых 4 стенок колпака, а также между верхней 5 или между одной из боковых 4 стенок и электропроводником 2 выполнены полости 11. Электропроводник имеет фланцы 12, соприкасающиеся с нижней частью боковых стенок 4 колпака и покрытые защитным оксидным слоем 3 с низким содержанием примесей.

В начальный период применения предлагаемой конструкции анода колпак может быть дополнительно оснащен временной токопроводящей подставочной пластиной (не показана на чертеже), вплотную прижатой к нижним кромкам его боковых стенок 4 и профилированной соответственно форме поверхности оксидного слоя 3 электропроводника 2.

Колпак включает держатели 13, прикрепленные к его боковым 4 и/или верхней 5 стенкам и к верхнему элементу 1 анода, служащие для подвески нижнего элемента анода.

Устройство работает следующим образом.

Агрегатом для электролитического получения алюминия является электролизёр, состоящий из трех основных частей: катодного устройства, анодной системы и токопроводящей ошиновки.

Катодное устройство представляет собой шахту, выполненную из теплоизолированных углеродных подовых и бортовых блоков, заключенных в металлический кожух.

Основными частями анодной системы являются несколько отдельных верхних металлических элементов анода, каждый из которых выполнен в виде вертикально расположенной штанги, удерживающей нижний токопроводящий жаропрочный элемент в виде блока в висячем положении. Размеры нижнего элемента анода зависят от мощности электролизёра и принятой для него плотности тока, то есть удельной амперной нагрузки на единицу площади анода.

Подвод постоянного электрического тока к анодной системе осуществляется с помощью анодной ошиновки.

Отвод тока от подины катода осуществляется по катодным шинам.

В шахту подготавливаемого к пуску электролизёра заливают жидкий алюиминий и поверх его заливают расплавленный криолит (Na3AlF6) с добавками фторсолей.

Анод опускают в криолито-глинозёмный расплав и устанавливают расстояние от нижней поверхности анода до поверхности катодного алюминия 3,5 – 5,5 см, при этом с электролитом соприкасаются только оксидный слой 3 электропроводника 2 и наружные поверхности нижних частей боковых стенок 4 герметического колпака.

На подключенном к источнику тока электролизере от анодных шин ток поступает к верхнему элементу 1 анода, соединенному с распределительным токопроводом 10 нижнего элемента анода. По контактной колодке 9, примкнутой к токопроводу 10, и остальной монометаллической части электропроводника 2 ток подходит к защитному оксидному слою 3, соприкасающемуся с электролитом, в который периодически загружают порошкообразный глинозём (Al2O3). Оксиды алюминия растворяются в криолито-глиноземном расплаве, образуя положительно заряженные ионы трехвалентного алюминия и отрицательно заряженные оксифторидные комплексные ионы. Катионы движутся к катоду и присоединяют к себе электроны, превращаясь в атомы алюминия. Анионы независимо от их строения движутся к аноду (к поверхности оксидного слоя 3 электропроводника 2) и отдают избыточные электроны, выделяя атомарный и молекулярный кислород в виде газовых пузырьков. Схождение пузырьков с горизонтально расположенной нижней поверхности анода (поверхности оксидного слоя 3 электропроводника 2) и подъем их на поверхность электролита происходит тогда , когда крупные пузырьки, сформировавшиеся вследствие увеличения объема и слияния мелких пузырьков, достигают кромки анода.

Изобретение поясняется примером.

Испытания малогабаритного образца заявляемого устройства проводили в течение 23 суток на крупнолабораторном алюминиевом электролизере с углеродным самообжигающимся анодом и верхним токоподводом на силу тока 6,1 кА.

Колпак данного образца изготовлен из диборида титана, а электропроводник изготовлен из железа, нижняя поверхность которого покрыта слоем толщиной 1,4 * 10-1 см., состоящим из корунда (α-Al2O3).

При пропускании через образец предлагаемого анода постоянного электрического тока плотностью 0,82 а/см2 и температуре криолито-глинозёмного расплава 970-975 °C на поверхности защитного оксидного слоя, обладающего электрохимической активностью, происходит разряд анионов и выделение кислорода.

В результате исследований установлено, что толщина, площадь, рельеф оксидного слоя электропроводника, зафиксированные до и после испытаний малогабаритного образца заявляемого устройства, не изменились. Это обусловлено тем, что в процессе электролиза однородный (с низким содержанием примесей) труднорастворимый в криолите прочный корундовый слой электропроводника не расходуется или расходуется медленно в связи с тем, что электролито-пузырьковый слой насыщен громоздкими оксифторидными комплексными анионами, O2, O и в прианодном слое концентрация анионов AlF63-, являющихся растворителем окислов, незначительная.

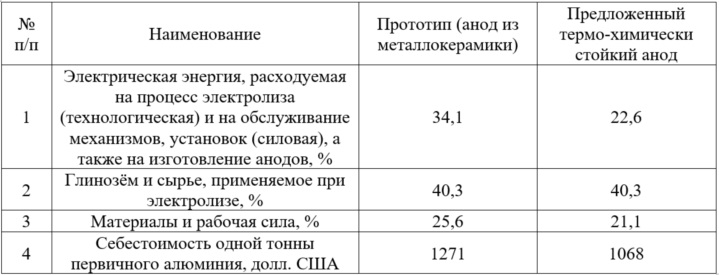

В Таблице приведены величины себестоимости производства алюминия, рассчитанные на основании результатов испытаний малогабаритного образца термохимически стойкого анода, в сравнении с величинами себестоимости получения алюминия, относящимися к применению прототипа (металлокерамического анода).

Таблица – себестоимость производства алюминия

Практическое применение предлагаемой конструкции анода выгодно, так как повышаются технико-экономические показатели производства алюминия и улучшается экология.

Использование заявляемого устройства при температуре электролита 920-970 °C даёт по сравнению с прототипом следующие преимущества: электрическое сопротивление нижнего элемента существенно снижается и уменьшается содержание примесей в первичном алюминии, а также увеличивается продолжительность эксплуатации анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термохимически стойкий анод для электролиза алюминия | 2019 |

|

RU2727384C1 |

| Термохимически стойкий анод для электролиза алюминия | 2020 |

|

RU2734512C1 |

| Способ обжига подины электролизера для получения алюминия | 1989 |

|

SU1687647A1 |

| Анодный кожух алюминиевого электролизера с верхним токоподводом | 1984 |

|

SU1236001A1 |

| Анодное устройство электролизера для получения алюминия | 1987 |

|

SU1502664A1 |

| Анодный расходуемый токоподвод электролизера для получения алюминия | 1980 |

|

SU885360A1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| Анодное устройство алюминиевого электролизера | 1977 |

|

SU678090A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1982 |

|

SU1113428A1 |

Изобретение относится к термохимически стойкому аноду для электролиза алюминия из криолитно-глиноземных расплавов. Анод содержит верхний элемент (1) и подвешенный на нём нижний элемент. Нижний элемент включает тепло- и электроизоляционный грузонесущий колпак, состоящий из боковых (4) и верхней (5) стенок, выполненный из химически стойкого материала, и монометаллический электропроводник (2), размещенный внутри колпака, покрытый защитным однородным оксидным слоем (3). Колпак содержит манжет проёма (8) в одной из стенок. Электропроводник (2) имеет в своём составе контактную колодку (9), расположенную внутри манжета проёма (8) и распределительный токопровод (10), установленный над стенками колпака и соединяющий контактную колодку (9) с верхним металлическим элементом (1) анода. Технический результат: уменьшение электрического сопротивления нижнего элемента анода для снижения расхода технологической электроэнергии и повышения срока службы анода. 5 з.п. ф-лы, 1 ил., 1 табл.

1. Термохимически стойкий анод для электролиза алюминия, включающий верхний элемент и подвешенный на нём нижний элемент, отличающийся тем, что нижний элемент включает тепло- и электроизоляционный грузонесущий колпак, состоящий из боковых и верхней стенок, выполненный из химически стойкого материала, и монометаллический электропроводник, размещенный внутри колпака, покрытый защитным однородным оксидным слоем, при этом колпак содержит манжет проёма в одной из стенок, а электропроводник имеет в своём составе контактную колодку, расположенную внутри манжета проёма, и распределительный токопровод, установленный над стенками колпака и соединяющий контактную колодку с верхним металлическим элементом анода.

2. Термохимически стойкий анод для электролиза алюминия по п.1, отличающийся тем, что колпак содержит дополнительную стенку, скрепляющую нижнюю смещенную наружу часть боковой стенки с её верхней частью.

3. Термохимически стойкий анод для электролиза алюминия по п.1, отличающийся тем, что внутри колпака дополнительно размещена грузонесущая перегородка.

4. Термохимически стойкий анод для электролиза алюминия по п.1, отличающийся тем, что по меньшей мере в одной стенке колпака дополнительно выполнена полость.

5. Термохимически стойкий анод для электролиза алюминия по п.1, отличающийся тем, что между электропроводником и стенкой колпака выполнена полость.

6. Термохимически стойкий анод для электролиза алюминия по п.1, отличающийся тем, что электропроводник дополнительно содержит фланец, соприкасающийся с нижней частью боковой стенки колпака и покрытый защитным оксидным слоем.

| US 4468298 A1, 28.08.1984 | |||

| US 5683559 A1, 04.11.1997 | |||

| ИНЕРТНЫЙ АНОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2408743C1 |

| Самообжигающийся анод алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1708936A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2037567C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1998 |

|

RU2157429C2 |

Авторы

Даты

2019-02-06—Публикация

2018-04-06—Подача