Изобретение относится к области цветной металлургии, в частности к оборудованию для производства алюминия электролизом криолито-глинозёмных расплавов, а именно к конструкции анодного устройства электролизёра.

Известен диффузионно-сваренный несъёмный электрод (Диффузионно-сваренный несъёмный электрод и его использование для электролитического производства металлов и кремния: патент на изобретение № 4468298, Соединенные Штаты Америки, заявка № US 19820451070; заявл. 20.12.1982; опубл. 28.08.1984), который по своей сути представляет собой термохимически стойкий анод и может быть применён для электролиза алюминия. Данный анод, присоединённый при помощи диффузионной сварки к металлической штанге, представляет собой изделие из металлокерамики в виде сплошного или полого цилиндра с днищем.

Недостатком данного технического решения является большое электрическое сопротивление анода, возникающее при его использовании, что обуславливает высокий расход технологической электроэнергии.

Наиболее близким к заявляемому устройству является термохимически стойкий анод для электролиза алюминия (Термохимически стойкий анод для электролиза алюминия: патент на изобретение № 2679224, Российская Федерация, заявка № RU 2018112432; заявл. 06.04.2018; опубл. 06.02.2019). Данный анод включает тепло- и электроизоляционный, прицепленный к металлической штанге колпак, состоящий из боковых и верхней стенок, выполненный из химически стойкого материала, и монометаллический электропроводник, размещённый внутри колпака, покрытый защитным однородным оксидным слоем. Колпак содержит манжет проёма в одной из стенок. Электропроводник имеет в своём составе контактную колодку, расположенную внутри манжета проёма, и распределительный токопровод, установленный над стенками колпака и соединяющий контактную колодку с металлической штангой, прикреплённой к анодной шине.

Данное техническое решение принято за прототип.

Недостатком прототипа при использовании расплавленного алюминиевого электропроводника является повышенный расход технологической электроэнергии, сопряжённый с несовершенством конструкции манжета проёма, неправильным его расположением относительно уровня жидкого электропроводника и обусловленный нестабильным повышенным электрическим сопротивлением в контактной колодке, представляющей собой двухфазную систему «твёрдая составляющая часть алюминия - жидкая составляющая часть алюминия».

Техническая проблема заключается в создании термохимически стойкого анода с низким расходом технологической электроэнергии, повышенным сроком службы анода.

Технический результат заключается в обеспечении надёжного электрического контакта на границах соприкосновения жидкой и твёрдой фаз алюминия, уменьшении электрического сопротивления в контактной колодке.

Технический результат достигается тем, что тепло- и электроизоляционный прицепленный через держатель к металлической штанге колпак с манжетом проёма в его стенке и находящийся внутри колпака монометаллический покрытый защитным оксидным слоем электропроводник с контактной колодкой, помещённой в манжет проёма, согласно изобретению уровень покрытого корундовым слоем расплавленного алюминиевого электропроводника, принявшего висячее положение внутри колпака под действием вакуума в герметичной полости между электропроводником и стенками колпака, установлен выше или вровень с поверхностью расплавленной части его контактной колодки, расположенной в основном манжете проёма и примкнутой через алюминиевый токопровод к штанге.

Тепло- и электроизоляционный жаропрочный химически стойкий колпак, прицепленный через держатель к металлической штанге, предохраняет расположенный внутри его электропроводник от механических воздействий при обслуживании электролизёра и обуславливает сокращение потерь тепла анодом.

Выполнение герметичной полости между стенками колпака в его верхней части и расплавленным электропроводником позволяет поддерживать анодный алюминий внутри колпака в висячем положении вследствие воздействия вакуума в замкнутом пространстве анода.

Использование жидкого алюминиевого электропроводника, покрытого защитным корундовым слоем, и поддерживание его уровня выше или вровень с поверхностью расплавленной части алюминиевой контактной колодки, помещённой в основной манжет проёма в стенке колпака, способствует уменьшению расхода технологической электроэнергии и улучшению качества металла, получаемого в процессе электролиза.

Применение дополнительного манжета проёма с гладкой или нарезной внутренней поверхностью и находящегося внутри его алюминиевого стержня с нарезкой или иного конструктивного элемента, постепенно опускающегося и при расплавлении стабилизирующего заданный уровень медленно расходуемого электропроводника, позволяет уменьшить электрическое сопротивление анода и увеличить срок его службы.

Использование дополнительного манжета проёма для заливки алюминия внутрь колпака, снабжённого плотно прижатой к его нижним кромкам расходуемой в процессе электролиза углеродной пластиной, или внутрь колпака, установленного на плотно примкнутую подставку и снятого с неё после завершения разрежения воздуха в герметичной камере, обуславливает снижение расхода технологической электроэнергии.

Выполнение стенок манжетов проёмов небольшой толщины из материалов с повышенной теплопроводностью и использование увеличивающих их наружную теплоотдающую поверхность рёбер и/или иных конструктивных элементов, охлаждаемых естественными и/или принудительными потоками воздуха, позволяет уменьшить уровень электропроводника и высоту жидкой части контактной колодки, что сокращает потери технологической электроэнергии и затраты на изготовление анода.

Внутри колпака могут быть установлены продольные и/или поперечные перегородки в виде пластин и/или иные конструктивные элементы, укрепляющие висячее положение расплавленного алюминиевого электропроводника и повышающие надёжность работы анода.

Отличительной особенностью алюминия является его способность интенсивно взаимодействовать с кислородом. Поверхность изделия из алюминия покрыта сплошным, тонким (~2×10-5 см), но очень прочным оксидным (Al2O3) слоем, имеющим исключительно большое сцепление с поверхностью алюминия. При высокой температуре микропоры в тонком оксидном слое раскрываются и происходит наращивание его толщины вследствие окисления алюминия.

В начальный период работы установленного на электролизёр термохичмически стойкого анода выделяющийся на его нижней поверхности и перемещающийся по микропорам в оксидном слое кислород (в особенности атомарный) взаимодействует с анодным алюминием по следующей реакции:

4Al+3O2(+2O)=2Al2O3 (корунд).

Утолщённый в процессе электролиза, непроницаемый, обладающий электронной проводимостью поверхностный корундовый (α-Al2O3) слой обеспечивает целостность алюминиевой основы электропроводника.

На растворимость поверхностного корундового слоя электропроводника влияет состав и свойства прианодной электролито-пузырьковой смеси.

Доля газообразной фазы и мольная доля громоздких малоподвижных комплексов (AlOF2-, AlOF32- и др.) в прианодной смеси зависит от плотности тока и концентрации глинозёма.

Увеличение содержания глинозёма в электролито-пузырьковой смеси более 2 мас. % сопряжено с уменьшением мольной доли комплексных анионов AlF63-, которые практически теряют способность к разрушению кристаллической решётки корунда и не могут способствовать растворению слоя, покрывающего алюминиевую основу электропроводника.

Если концентрация Al2O3 в криолито-глинозёмном расплаве не превышает 2 мас. %, то происходит постепенное растворение поверхностного корундового слоя и одновременно его наращивание в связи с окислением анодного алюминия, при этом толщина корундового слоя практически является величиной постоянной, а уровень жидкой основы электропроводника медленно понижается.

Прочность поверхностного корундового слоя и прочность сцепления его с анодным алюминием в большой степени зависит от концентрации примесей в электропроводнике.

Вследствие воздействий постоянных колебаний электрического сопротивления, температуры, давления на участках границы анода с электролито-пузырьковой смесью в тех местах корундового слоя, где находятся частицы примесей, возникают постепенно увеличивающиеся микротрещины, которые заполняются криолито-глинозёмным расплавом и/или кислородом и/или газообразным фтористым водородом.

Одновременно происходит активное взаимодействие анодного алюминия с проникающим сквозь трещины в корундовом слое кислородом и фтористым водородом по следующей реакции:

2Al+6HF=2AlF3+3H2.

Образующийся AlF3 накапливается между поверхностным корундовым слоем и алюминием из-за непрочного их сцепления в местах нахождения примесей, формируя фторидную прослойку, которая увеличивает количество, размеры микротрещин и скорость разрушения корундового слоя.

В связи с повышенным содержанием примесей в электропроводнике частицы корунда, отделяясь от разрушающегося и одновременно образующегося поверхностного слоя, опускаются вниз и растворяются в насыщенном комплексными анионами AlF63- криолито-глинозёмном расплаве или погружаются в катодный алюминий.

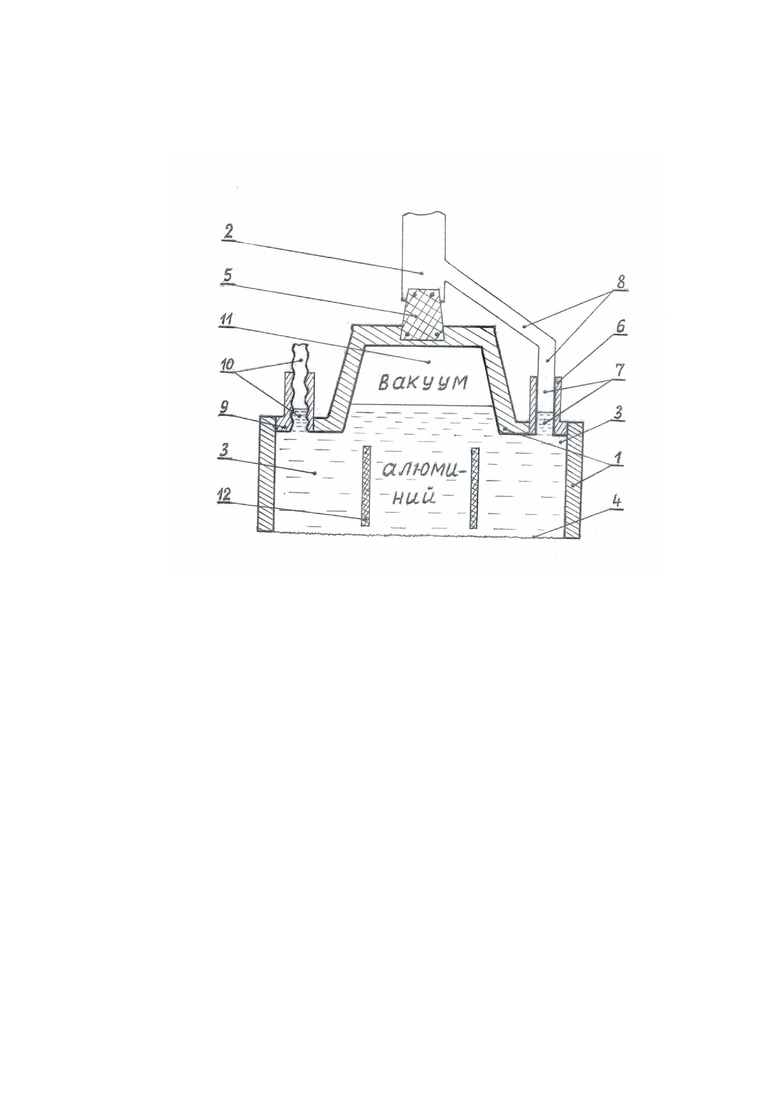

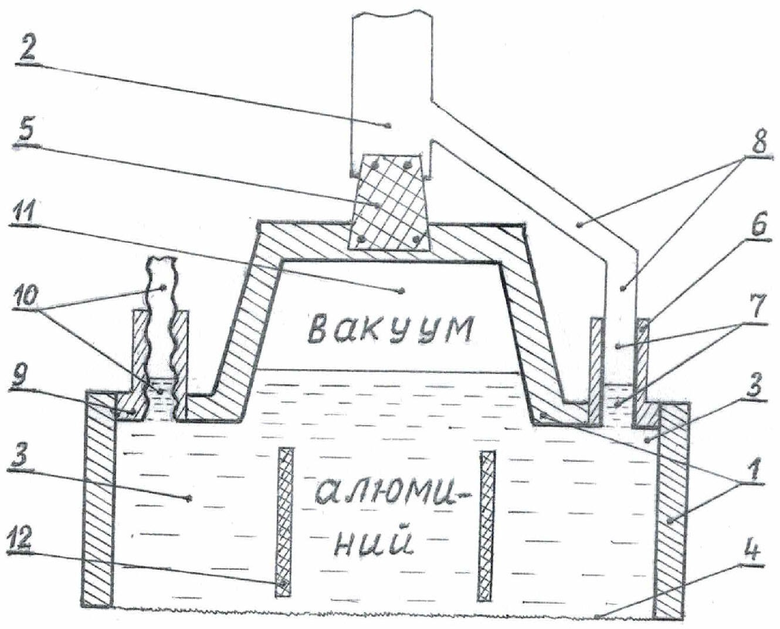

Настоящее изобретение поясняется чертежом, где изображён термохимически стойкий анод для электролиза алюминия, вид в разрезе.

Термохимически стойкий анод для электролиза алюминия включает тепло- и электроизоляционный грузонесущий колпак 1, имеющий основной 6 и дополнительный 9 манжеты проёмов, и помещённый внутрь колпака 1 расплавленный алюминиевый электропроводник 3 с контактной колодкой 7, покрытый корундовым слоем 4.

Колпак 1 включает служащий для его подвески держатель 5, прикреплённый к штанге 2. Внутри основного 6 манжета проёма размещена состоящая из нижней расплавленной и верхней твёрдой частей алюминиевая контактная колодка 7, примкнутая через алюминиевый токопровод 8 к штанге 2.

В дополнительный 9 манжет проёма с нарезкой его внутренней поверхности вкручен расходуемый и периодически наращиваемый алюминиевый элемент 10 (например, стержень с нарезкой), постепенно опускающийся и при расплавлении стабилизирующий уровень медленно расходуемого электропроводника 3.

Стенки манжетов проёмов 6, 9 могут иметь небольшую толщину (по сравнению с другими стенками анода) и их выполняют из материалов с более высокой теплопроводностью по сравнению с материалами, используемыми для изготовления колпака 1, и предусматривают увеличение их наружной теплоотдающей поверхности посредством применения ребер или иных конструктивных элементов (не показаны на чертеже). При этом указанные ребра или иные конструктивные элементы охлаждаются с помощью потоков воздуха (естественных или принудительных).

Расплавленный алюминиевый электропроводник 3 висит внутри колпака 1 вследствие воздействия вакуума в герметичной полости 11 (в полом замкнутом пространстве между стенками колпака 1 в его верхней части и электропроводником 3).

Колпак 1 может быть оснащён продольными и/или поперечными перегородками 12 в виде пластин и/или иными расположенными внутри его конструктивными элементами, укрепляющими висячее положение жидкого электропроводника 3.

Верхние части колпака 1 могут быть выполнены из жаропрочной стали и покрыты теплоизоляционной футеровкой, а его нижние стенки, соприкасающиеся с электролитом и криолито-глинозёмной коркой, могут быть выполнены из карбидов или иных прочных материалов, не разрушающихся от воздействий расплава.

Устройство работает следующим образом.

Агрегатом для электролитического получения алюминия является электролизёр, состоящий из трёх основных частей: катодного устройства, многоанодной системы и токопроводящей ошиновки.

Катодное устройство представляет собой шахту, выполненную из теплоизолированных углеродных подовых и бортовых блоков, заключённых в металлический кожух.

Основными частями многоанодной системы являются несколько отдельных вертикально расположенных штанг, удерживающих термохимически стойкие аноды в висячем положении. Размеры анодов зависят от мощности электролизёра и принятой для него плотности тока, то есть удельной амперной нагрузки на единицу площади анодов.

Подвод постоянного электрического тока к многоанодной системе осуществляется с помощью анодной ошиновки.

Отвод тока от подины катода осуществляется по катодным шинам.

Сборку-монтаж термохимически стойкого анода осуществляют следующим образом.

Монолитный алюминиевый электропроводник 3 или его отдельные части ставят на углеродную пластину и облекают пустотелым или имеющим перегородки 12 колпаком 1.

В основной 6 манжет проёма помещают алюминиевую контактную колодку 7, примкнутую через токопровод 8 к штанге 2, которую с прицепленным к ней посредством держателя 5 колпаком 1 прикрепляют к анодной ошиновке.

Перед установкой анода на электролизёр к нижним кромкам колпака 1 вплотную прижимают временными тяжами и/или иными приспособлениями расходуемую в процессе электролиза углеродную пластину (не показана на чертеже), поддерживающую электропроводник 3 до его окончательного расплавления и разрежения воздуха в полости 11.

Расплавленный электропроводник 3 может быть залит через дополнительный 9 манжет проёма внутрь колпака 1, снабжённого расходуемой углеродной пластиной или установленного на подставку, которая обеспечивает целостность электропроводника 3 до завершения разрежения воздуха в полости 11.

После заливки анодного алюминия вкручивают алюминиевый стержень 10 в манжет проёма 9, присоединяют контактную колодку 7 и колпак 1 к штанге 2, разрежают воздух в полости 11, снимают анод с подставки и устанавливают его на электролизёр.

В шахту подготавливаемого к пуску электролизёра заливают жидкий алюминий и поверх его заливают расплавленный криолит (Na3AlF6) с добавками фторсолей. Нижнюю часть многоанодной системы погружают в криолито-глинозёмный расплав и устанавливают расстояние от нижней поверхности анодов до поверхности катодного алюминия 3,5-5,5 см, при этом с электролитом соприкасаются углеродная пластина или корундовый слой 4 электропроводника 3 и наружные поверхности нижних частей боковых стенок колпака 1.

На подключённом к источнику тока электролизёре от анодных шин ток поступает к штанге 2, соединённой с токоппроводом 8. По контактной колодке 7, прикреплённой к токопроводу 8, и остальной монометаллической части электропроводника 3 ток подходит к корундовому слою 4 и примкнутой к нему углеродной пластине, после расходования которой корундовый слой 4 соприкасается с прианодной электролито-пузырьковой смесью. Периодически загружаемый порошкообразный глинозём растворяется в криолито-глиноземном расплаве, образуя положительно заряженые ионы трёхвалентного алюминия и отрицательно заряженные оксифторидные комплексные ионы. Катионы движутся к катоду и присоединяют к себе электроны, превращаясь в атомы алюминия. Анионы независимо от их строения движутся к аноду (к поверхности корундового слоя 4 электропроводника 3) и отдают избыточные электроны, выделяя атомарный и молекулярный кислород в виде газовых пузырьков.

Положение поверхности корундового слоя 4 может быть горизонтальным или наклонным или выпуклым или вогнутым или волнообразным. Скорость схождения пузырьков с покатой поверхности корундового слоя 4 по сравнению со скоростью их схождения с горизонтальной или вогнутой (обращенной внутрь электропроводника 3) поверхности существенно увеличивается, что снижает электрическое сопротивление прианодной электролито-пузырьковой смеси и сокращает потери технологической электроэнергии.

Выше приведен частный вариант реализации изобретения, что не исключает иных вариантов реализации в рамках заявляемого изобретения (например, внутрь колпака вначале помещают твёрдую часть электропроводника, а затем заливают его остальную часть).

Изобретение поясняется примером.

Испытания малогабаритного образца заявляемого устройства проводили более 23 суток на крупнолабораторном алюминиевом электролизёре с углеродным самообжигающимся анодом и верхним токпроводом на силу тока 6,1 кА.

В период испытаний образца температура электролита, содержавшего 2,0-5,1 мас. % глинозёма, составляла 970-975°C.

Колпак данного образца изготовлен из диборида титана, а электропроводник изготовлен из расплавленного алюминия с низким содержанием примесей, нижняя поверхность которого покрыта корундовым слоем.

При пропускании через образец предлагаемого анода постоянного электрического тока плотностью 1,1 А/см2 на поверхности электрохимически активного корундового слоя происходит разряд анионов и выделение кислорода.

Рельефность поверхности оксидного слоя, зафиксированная до и после испытаний образца анода, практически не изменилась.

Зависящая от температуры процесса электролиза и анодной плотности тока толщина корундового слоя алюминиевого электропроводника может достигнуть 0,01 и более см.

В процессе электролиза однородный имеющий исключительно большое сцепление с поверхностью анодного алюминия корундовый слой электропроводника не расходуется в связи с тем, что при содержании глинозёма в расплаве 2,0-5,1 мас. % электролито-пузырьковая смесь насыщена громоздкими оксифторидными комплексными анионами, O2, O, а концентрация анионов AlF63-, являющихся растворителем окислов, незначительная.

В таблице приведены величины себестоимости производства алюминия, рассчитанные на основании результатов испытаний малогабаритного образца термохимически стойкого анода, в сравнении с величинами себестоимости получения алюминия, относящимися к применению прототипа.

Таблица - себестоимость производства алюминия

Практическое применение предлагаемой конструкции анода выгодно, так как повышаются технико-экономические показатели производства алюминия.

Использование заявляемого устройства при содержании глинозёма в электролите более 2 мас. % и температуре процесса электролиза 920-970°C даёт по сравнению с прототипом следующие преимущества: электрическое сопротивление электропроводника существенно снижается и увеличивается продолжительность эксплуатации анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термохимически стойкий анод для электролиза алюминия | 2020 |

|

RU2734512C1 |

| Термохимически стойкий анод для электролиза алюминия | 2018 |

|

RU2679224C9 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| Способ обжига подины электролизера для получения алюминия | 1989 |

|

SU1687647A1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| Катодное устройство алюминиевого электролизера | 1980 |

|

SU996520A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ДЛЯ ОБОЖЖЕННЫХ АНОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2808308C1 |

| СУХОЙ ЗАПУСК ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2607308C2 |

Изобретение относится к цветной металлургии, в частности к оборудованию для производства алюминия электролизом криолито-глинозёмных расплавов, а именно к конструкции анодного устройства электролизёра. Термохимически стойкий анод для электролиза алюминия содержит тепло- и электроизоляционный колпак с манжетом проема в его стенке, прикрепленный через держатель к металлической штанге, размещенный внутри колпака монометаллический электропроводник, покрытый оксидным слоем, и алюминиевую контактную колодку, состоящую из нижней расплавленной и верхней твердой частей, размещенную в манжете проема и соединенную через алюминиевый токопровод с металлической штангой. Монометаллический электропроводник представляет собой расплавленный алюминий, нижняя поверхность которого покрыта слоем корунда. В верхней части колпака между его стенками и расплавленным алюминием образована герметичная полость, выполненная с возможностью создания вакуума, под воздействием которого электропроводник висит внутри колпака. Уровень электропроводника установлен выше расплавленной части контактной колодки или вровень с ней. Обеспечивается надёжный электрический контакт на границах соприкосновения жидкой и твёрдой фаз алюминия и уменьшение электрического сопротивления в контактной колодке. 2 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Термохимически стойкий анод для электролиза алюминия, включающий тепло- и электроизоляционный колпак с манжетом проема в его стенке, прикрепленный через держатель к металлической штанге, размещенный внутри колпака монометаллический электропроводник, покрытый оксидным слоем, и алюминиевую контактную колодку, состоящую из нижней расплавленной и верхней твердой частей, размещенную в манжете проема и соединенную через алюминиевый токопровод с металлической штангой, отличающийся тем, что монометаллический электропроводник представляет собой расплавленный алюминий, нижняя поверхность которого покрыта слоем корунда, при этом в верхней части колпака между его стенками и расплавленным алюминием образована герметичная полость, выполненная с возможностью создания вакуума, под воздействием которого электропроводник висит внутри колпака, причем уровень электропроводника установлен выше расплавленной части контактной колодки или вровень с ней.

2. Термохимически стойкий анод по п.1, отличающийся тем, что колпак содержит дополнительный манжет проема для наращивания уровня электропроводника посредством введения алюминиевого элемента внутрь колпака или заливки электропроводника в пространство анода.

3. Теромохимически стойкий анод по п.1 или 2, отличающийся тем, что на манжетах проема выполнены ребра для увеличения наружной теплоотдающей поверхности, охлаждаемые потоками воздуха.

| Термохимически стойкий анод для электролиза алюминия | 2018 |

|

RU2679224C9 |

| ИНЕРТНЫЙ АНОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2408743C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2037567C1 |

| CN 104047030 B, 18.05.2016 | |||

| US 20090250355 A1, 08.10.2009 | |||

| ПЕРЕДВИЖНЫЙ ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ САМАННОГО КИРПИЧА | 1931 |

|

SU30951A1 |

| US 4468298 A1, 28.08.1984 | |||

| US 5683559 A1, 04.11.1997. | |||

Авторы

Даты

2020-07-21—Публикация

2019-12-23—Подача