Изобретение относится к пищевой промышленности, а конкретнее к производству концентратов.

Известны различные способы и устройства для производства сухих концентратов различного назначения - пищевого, фармацевтического, кормового.

Известен способ получения порошков шоколодных инстантных напитков, который осуществляют путем увлажнения в аэровиброожиженном слое «Blaw Knox» и «Pillsbury», а также путем агломерации кристаллического сахара со столовым растительным жиром (масло какао, земляных орехов, подсолнечное и соевое) (Reymond D., Hodel Т.: USP 3385770, (1968)).

Столовый растительный жир, который используют для агломерации, имеет температуру плавления не выше 40°С с содержанием не более 5% жирных кислот с малым числом углеродных атомов. Первую стадию агломерации частиц проводят путем смешивания кристаллического сахара с ограниченным количеством воды, затем последовательно подмешивают жидкий столовый растительный жир и порошок какао, предварительно разведенный в жидкости.

Недостатком этого способа является многостадийность процесса и длительность проведения основных процессов, а также необходимость введения дополнительной влаги, от которой в дальнейшем необходимо избавляться.

Для реализации этого способа используют устройство, содержащее наклонный грануляционный барабан, вращающийся с частотой (25-30) об/мин и имеющий узел предварительного нагрева до 45°С.

Недостатком данного устройства является низкая эффективность его работы за счет длительности проведения самого процесса и необходимости остановки барабана при загрузке компонентов, что увеличивает суммарное время проведения процессов в рамках общей технологии и повышает энергозатраты.

Известен также способ получения натуральных порошкообразных смесей для напитков, представляющий собой многостадийный процесс, включающий проводимые последовательно, друг за другом, стадии подсушки, измельчения и классификации исходного дисперсного сырья, экстракции, изготовления многокомпонентной жидкой композиции с добавлением сорбентов, изготовления сухой композиции путем смешивания с дисперсным носителем (сахаром), агломерации и сушки, финишного приготовления готового продукта путем сухого смешивания полученной агломерированной многокомпонентной композиции с сухими и ароматическими ингредиентами и фасовки готового продукта в виде порошкообразного концентрата (Маюрникова Л.А. «Разработка рациональной технологии порошкообразных смесей для безалкогольных напитков на основе растительного сырья Сибири». Автореф. диссерт. канд. техн. наук. Москва, 1993 г.).

Недостатком этого способа-прототипа является длительность процесса из-за необходимости последовательного проведения основных стадий: смешивания твердой и жидкой фаз, пропитки твердой фазы жидкой, агломерирования частиц увлажненной твердой фазы, сушки агломерата; низкая эффективность и значительные энергозатраты, а также посредственные технологические и пищевые свойства готового продукта.

Реализацию описанного выше способа-прототипа осуществляют путем последовательного проведения основных технологических процессов в установке, состоящей из размещенных друг за другом емкостных аппаратов с перемешивающими и нагревающими устройствами, а также машин для измельчения и классификации дисперсных компонентов и полупродуктов.

Недостатками устройства-прототипа является низкая эффективность процесса и высокие удельные энергозатраты, обусловленные необходимостью использования громоздких эксплуатируемых аппаратов и машин для проведения основных процессов и межаппаратурной транспортировкой, что приводит к значительным механическим потерям ингредиентов, полупродуктов и готовых порошков.

Технической задачей настоящего изобретения является улучшение технологических и потребительских свойств готовых сухих концентратов за счет снижения гигроскопичности готового продукта, повышения его сыпучести, уменьшения времени растворения (восстановления напитка), увеличения содержания биологически активных веществ, что обеспечивается «мягкими» режимами процесса и снижением транспортных потерь.

Технической задачей изобретения является также повышение производительности установки и снижение энергетических затрат за счет совмещенного проведения основных процессов.

Поставленная техническая задача решается в настоящем способе производства сухого концентрата для напитков, включающий получение экстрактов растительного сырья, приготовление жидкой многокомпонентной композиции на основе полученных экстрактов и природных дисперсных сорбентов; получение сухой многокомпонентной композиции путем смешивания жидкой многокомпонентной композиции с дисперсным носителем, его пропитки, агломерации, термического удаления влаги и досушки; смешивание полученной сухой многокомпонентной композиции с ароматическими ингредиентами и фасовку готового сухого концентрата, при этом приготовление жидкой многокомпонентной композиции проводят путем одновременного смешивания жидких экстрактов растительного сырья и природных дисперсных сорбентов, их диспергирования и гомогенизации смеси в режиме акустической кавитации в диапазоне значений акустического числа кавитации χ=0,25÷1,0 в три последовательных этапа: на 1-м этапе - соотношение твердой и жидкой фаз поддерживают в диапазоне от 1:0,75 до 1:0,95 при температуре 70÷80°С, на 2-м этапе - соотношение твердой и жидкой фаз поддерживают в диапазоне от 1:0,09 до 1:0,95 при температуре 60÷70°С, на 3-м этапе - соотношение твердой и жидкой фаз поддерживают в диапазоне от 1:0,05 до 1:0,065 при температуре 50÷60°С; при степени разряжения 0,85÷0,95 и содержании абсолютно сухих веществ в жидкой многокомпонентной композиции 35÷45% на всех этапах, а процессы смешивания дисперсного носителя с жидкой многокомпонентной фазой, его пропитки, агломерации, термического удаления влаги и досушки для приготовления сухой многокомпонентной композиции осуществляют одновременно.

Поставленная техническая задача реализуется также в установке для осуществления предлагаемого способа, которая представляет собой последовательно установленные блоки: первый - для одновременного проведения совмещенных жидкофазных процессов смешивания, диспергирования и кавитационно-акустической гомогенизации жидкой многокомпонентной композиции, содержащий цилиндрические реакторы, снабженные рубашками для теплоносителя и перемешивающими устройствами в виде рамных мешалок, закрепленных на центральном валу, и пропеллерно-фрезерных мешалок, закрепленных на наклонном валу, пропеллер которых расположен внутри рамной мешалки, и роторный аппарат с модуляцией потока; второй - для процессов смешивания дисперсного носителя с жидкой многокомпонентной фазой, его пропитки, агломерации, термического удаления влаги и досушки многокомпонентной композиции, содержащий цилиндрический реактор второго блока, снабженный рубашкой для теплоносителя, круговым коллектором для равномерного порционного распыла многокомпонентной жидкой композиции на дисперсный носитель, и перемешивающим устройством в виде рамной мешалки, закрепленной на центральном валу, и винтовой мешалки, расположенной внутри рамной, а также аппарат для смешивания полученной сухой многокомпонентной композиции с ароматическими ингредиентами, при этом соотношение (H:D) высоты (Н) цилиндрической части реакторов к их диаметру (D) находится в интервале значений 0,85÷0,95, соотношение (h1:H) высоты (h1) лопастей рамных мешалок первого блока к высоте (Н) цилиндрической части реакторов находится в интервале значений 0,35÷0,45, соотношение (h1:h2) высоты (h1) лопастей рамных мешалок к высоте (h2) погружения нижней части оси пропеллеров относительно основания цилиндрической части рамных мешалок находится в интервале 0,35÷0,45, а соотношение (n2:n1) числа оборотов пропеллерно-фрезерных (n2) и рамных (n1) мешалок находится в интервале 20÷100; в роторном аппарате соотношение (δ1:δ2) зазора (δ1=const) между неподвижным статором и вращающимся ротором и зазором (δ2) между наружной поверхностью статора и внутренней поверхностью камеры роторного аппарата, находится в интервале значений 1000÷1500; соотношение (d2:D) наружного диаметра (d2) кругового коллектора к диаметру (D) цилиндрического реактора второго блока находится в интервале значений 0,35÷0,45, соотношение (h:H) высоты (h) лопастей рамной мешалки второго блока к высоте (H) цилиндрической части реактора второго блока находится в интервале значений 0,35÷0,45, а соотношение (d1:D) наружного диаметра (d1) винтовой мешалки к диаметру (D) цилиндрического реактора второго блока находится в интервале значений 0,7÷0,8.

Получение экстрактов растительного сырья предусматривает измельчение и подсушку природного (лекарственно-растительного, плодово-ягодного и пчеловодного) сырья, его экстрагирование водными и водно-спиртовыми растворителями (экстрагентами), осветление и термическое концентрирование. Далее осуществляют приготовление многокомпонентной жидкой композиции на основе природных сорбентов (крахмально-желатиновые комплексы) и натуральных экстрактов. После этого, проводят смешивание полученной многокомпонентной жидкой композиции с дисперсным носителем (сахаром) в заданной пропорции, последующей пропиткой твердой фазы жидкой и сушкой полученного влажного агломерированного дисперсного продукта. Затем в полученную сухую многокомпонентную композицию вводят с перемешиванием органические кислоты (лимонную, аскорбиновую и др.) и ароматизаторы в необходимых концентрациях и заданной дисперсности. Полученный готовый порошкообразный концентрат фасуют в разовые пакетики из термосвариваемого влаго- и светонепроницаемого многослойного пленочного материала или герметичную влаго- и светонепроницаемую баночную тару.

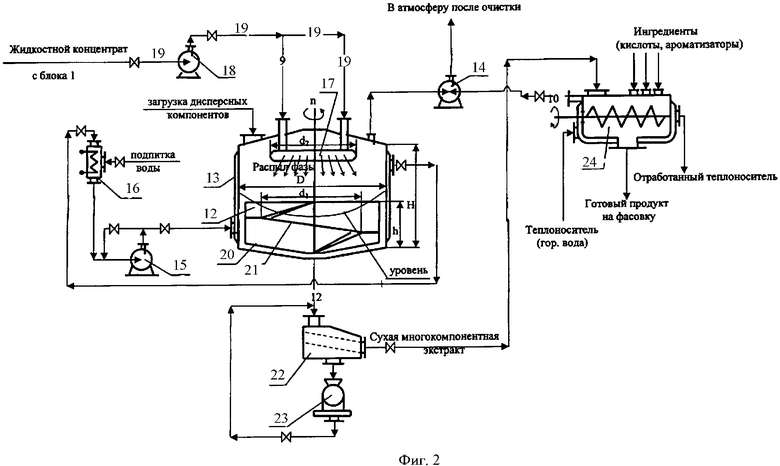

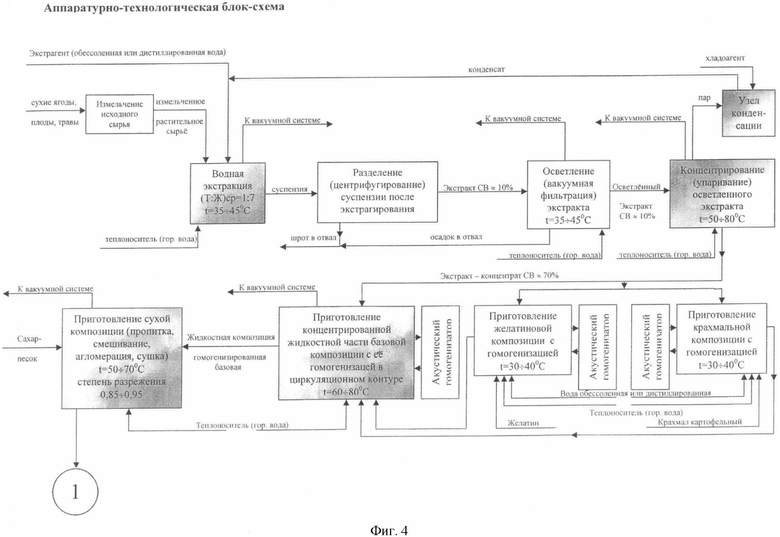

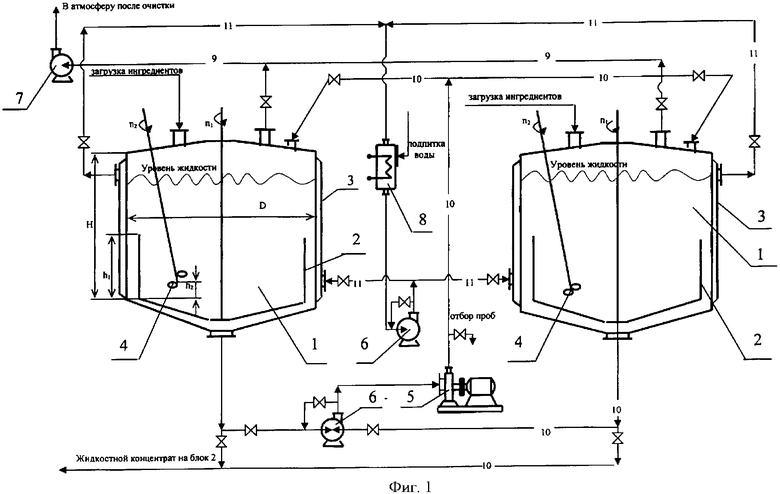

Схематично предлагаемая установка представлена на чертежах, где на фиг.1 показан первый блок, на фиг.2 - второй блок, на фиг.3 показан роторный аппарат с модуляцией потока (РАМП), а на фиг.4 - с продолжениием на дополнительном листе, - блок-схема производства.

Первый блок (фиг.1) содержит два одинаковых емкостных модуля в виде цилиндрических реакторов 1 с соотношением (H:D) высоты (H) цилиндрической части реактора к его диаметру (D), находящемся в интервале значений 0,85÷0,95 (при коэффициенте заполнения реакторов 0,6÷0,7). Каждый реактор содержит тихоходное перемешивающее устройство в виде рамных мешалок 2, закрепленных на центральном валу реакторов с соотношением (h1:H) высоты (h1) лопастей мешалки к высоте (Н) цилиндрической части обечайки реактора, находящимся в интервале значений 0,35÷0,45, и имеющими число оборотов - 30÷50 об/мин. Реакторы снабжены рубашками 3 для теплоносителя. Дополнительно, в реакторах установлены быстроходные перемешивающие устройства в виде пропеллерно-фрезерных мешалок 4, закрепленных на наклонном валу с размещением пропеллера внутри рамных мешалок 2, при соотношении (h1:h2) высоты (h1) лопасти рамной мешалки к высоте (h2) погружения нижней части оси пропеллера относительно основания цилиндрической части рамной мешалки, находящимся в интервале 0,35÷0,45. Установка имеет роторный аппарат с модуляцией потока (РАМП) 5, циркуляционный насос 6 с кратностью циркуляции в диапазоне 5-10 циклов/час, вакуумный насос 7 (степень вакуумирования 0,85÷0,95), электроподогреватель 8 для подогрева теплоносителя (вода), контур 9 системы блока, замкнутый циркуляционный контур 10, замкнутый контур 11. При этом соотношение (n2:n1) числа оборотов быстроходной (пропеллерно-фрезерной, n2) и тихоходной (рамной, n1) мешалок находится в интервале 20÷100.

Второй блок (фиг.2) содержит один емкостной модуль в виде цилиндрического реактора 12 с соотношением (H:D) высоты (Н) цилиндрической части обечайки к диаметру (D), находящемся в интервале значений 0,7÷0,8 (при коэффициенте заполнения обрабатываемым материалом 0,45÷0,55). Реактор снабжен рубашкой 13 для теплоносителя (воды). Второй блок имеет вакуумный насос 14 (степень вакуумирования 0,85÷0,95), циркуляционный насос 15, электроводоподогреватель 16, круговой (торовый) коллектор 17, размещенный под крышкой реактора 12 с соотношением (d2:D) его наружного диаметра (d2) к диаметру реактора (D), находящемся в интервале значений 0,35÷0,45, для равномерного порционного распыла на дисперсный носитель (сахар), насос-дозатор 18, систему коммуникаций 19, двухпозиционное в радиальном направлении перемешивающее устройство, закрепленное на центральном валу, и включающее в себя четырехлопастную рамную мешалку 20 с соотношением (h:H) высоты (h) наклонных (с чередованием наклона по ходу и против хода вращения) вертикальных лопастей к высоте (Н) цилиндрической части обечайки реактора 12, находящемуся в интервале значений 0,35÷0,45, и винтовую мешалку 21, расположенную внутри рамной и закрепленную на центральном валу, с соотношением (d1:D) наружного диаметра (d1) к диаметру реактора (D), находящемуся в интервале значений 0,7÷0,8. Второй блок также содержит классификатор (рассев) 22 сухой многокомпонентной композиции, молотковую дробилку 23 для измельчения схода (крупных агломератов) - полупродукта после классификации, аппарат для смешивания полученной сухой многокомпонентной композиции с ароматическими ингредиентами 24 горизонтального типа для финишного смешивания в заданных пропорциях приготовленной многокомпонентной сухой композиции с дисперсными и ароматическими ингредиентами и получением готового конечного продукта в виде сухих порошкообразных концентратов натуральных напитков.

На фиг 3 представлен роторный аппарат с модуляцией потока (РАМП) 5, встроенный в замкнутый циркуляционный контур 10 (фиг.1). Циркуляционный насос 6 (фиг.1) обеспечивает кратность циркуляции в диапазоне 5-10 циклов/час и давлении обрабатываемой жидкости перед РАМП - 5÷10 кг/см2. Роторный аппарат с модуляцией потока (РАМП) 5 осуществляет акустическое (кавитационное) диспергирование ингредиентов многокомпонентной обрабатываемой жидкостной системы до дисперстности частиц, не превышающей 0,5÷1,0 мкм, и ее ультрагомогенизацию, при соотношении (δ1:δ2) зазора (δ1=const) между неподвижным статором 25 и вращающимся ротором 26 и зазором (δ2) между наружной поверхностью статора 25 и внутренней поверхностью камеры 27, находящимся в интервале значений 1000÷1500.

Блок-схема производства представлена на двух листах - на фиг.4 и продолжении фиг.4.

Поставленная цель достигается также в способе производства сухих концентратов напитков с функциональными свойствами (описан на фиг.4 и ее продолжении), включающем: подсушку, измельчение и классификацию исходного природного сырья и дисперсных сухих полупродуктов; экстрагирование подготовленного природного дисперсного сырья жидкими экстрагентами; осветление полученных экстрактов;

концентрированно (вакуумное упаривание) осветленных экстрактов; приготовление многокомпонентной жидкой композиции путем одновременного (совмещенного) проведения жидкофазных процессов смешивания жидких экстрактов и дисперсных сорбентов, диспергирования и гомогенизации смеси в режиме акустической кавитации в диапазоне значений акустического числа кавитации χа=0,25÷1,0; приготовление многокомпонентной сухой композиции путем одновременного (совмещенного) проведения процессов смешивания дисперсного носителя с многокомпонентной жидкостной композицией (ЖК), пропитки дисперсного носителя жидкостной композицией, агломерации влажных частиц дисперсного носителя, термическое удаление влаги из полученной дисперсной влажной композиции одновременно с проведением процессов смешивания, пропитки и агломерации и окончательной досушки композиции, причем указанные совмещенные процессы проводятся в три последовательных этапа: на 1-м соотношение твердой и жидкой фаз (Т:Ж) поддерживается в диапазоне от 1:0,75 до 1:0,95 при температуре 70÷80°С, степени разряжения 0,85÷0,95 и содержания абсолютно сухих веществ (АСВ) в ЖК 35÷45%, на 2-м соотношение Т:Ж поддерживается в диапазоне от 1:0,09 до 1:0,95 при температуре 60÷70°С, степени разряжения 0,85÷0,95 и содержания АСВ в ЖК 35÷45%, на 3-м соотношение Т:Ж поддерживается в диапазоне от 1:0,05 до 1:0,065 при температуре 50÷60°С; степени разряжения 0,85÷0,95 и содержания АСВ в ЖК 35÷45%; полученная сухая многокомпонентная композиция классифицируется (виброрассев), товарная фракция смешивается с дисперсными ингредиентами и ароматизируется, нетоварная фракция доизмельчается и смешивается с товарной, после чего готовый продукт (сухой порошкообразный концентрат) фасуется.

Изобретение позволяет получить готовый продукт с заранее заданными технологическими свойствами {это высокая (до 1 мин) скорость восстановления готового продукта в воде (2,5 г в 200 мл воды) и оптимальное соотношение гигроскопичности (низкая) и сыпучести (хорошая)}, функциональным оздоравливающе-профилактическим действием и увеличенными сроками хранения (до 36 месяцев) за счет присутствия в рецептурах природных антиоксидантов. Ультрагомогенный ингредиентный состав готового продукта обеспечивает высокую степень усвоения при употреблении и может быть предназначен для индивидуальных рационов питания, например, при подготовке спортсменов высокого класса.

Исключение большого количества аппаратов, присутствующих в известных установках, и использование совмещенных процессов позволяет повысить производительность на 20% и на 15% снизить энергозатраты.

Сравнительные основные показатели концентратов сухих натуральных напитков, (КСНН) полученных по технологии прототипа и предложенному способу и устройству приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| Способ подготовки к цементированию скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2836208C1 |

| Безалкогольный тонизирующий напиток "надежда | 1987 |

|

SU1465011A1 |

| ПИЩЕВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ДИЕТИЧЕСКИМИ И ПРОФИЛАКТИЧЕСКИМИ СВОЙСТВАМИ, (ВАРИАНТЫ) И ВКЛЮЧАЮЩИЕ ЕЕ ФУНКЦИОНАЛЬНЫЕ ПИЩЕВЫЕ ПРОДУКТЫ, В ТОМ ЧИСЛЕ НАПИТКИ | 2010 |

|

RU2433750C2 |

| Способ получения кормового концентрата лизина | 1985 |

|

SU1344311A1 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СУХОЙ КОНЦЕНТРАТ НАПИТКА ДЛЯ ВОССТАНОВЛЕНИЯ КОСТНОЙ ТКАНИ | 2023 |

|

RU2817886C1 |

| Способ получения лизинсодержащей кормовой добавки | 1988 |

|

SU1606534A1 |

| КОМПОЗИЦИЯ ЗАБЕЛИВАТЕЛЯ | 2017 |

|

RU2756860C2 |

| ПЕНООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2526503C2 |

Способ производства сухого концентрата для напитка предусматривает приготовление жидкой многокомпонентной композиции путем одновременного смешивания жидких экстрактов растительного сырья и природных дисперсных сорбентов. Затем многокомпонентную композицию диспергируют и гомогенизируют в режиме акустической кавитации в три последовательных этапа при λ=0,25-1,0. Устройство для осуществления способа содержит последовательно установленные блоки. Первый блок служит для одновременного проведения совмещенных жидкофазных процессов смешивания, диспергирования и кавитационно-акустической гомогенизации жидкой многокомпонентной композиции. Второй блок служит для процессов смешивания дисперсного носителя с жидкой многокомпонентной фазой, его пропитки, агломерации, термического удаления влаги и досушки многокомпонентной композиции. Данное изобретение позволяет улучшить потребительские свойства сухих концентратов натуральных напитков из природного сырья, повысить производительность и снизить энергозатраты установки. 2 н.п. ф-лы, 4 ил., 1 табл.

| МАЮРНИКОВ Л.А | |||

| Разработка рациональной технологии порошкообразных смесей для безалкогольных напитков на основе растительного сырья Сибири Автореф | |||

| диссерт | |||

| к.т.н | |||

| М., 1993 | |||

| ПОЛИКОМПОНЕНТНАЯ ПИЩЕВАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2048104C1 |

| RU 2053691 C1, 10.02.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНСОДЕРЖАЩИХ ПРОДУКТОВ | 2002 |

|

RU2210250C1 |

Авторы

Даты

2008-10-20—Публикация

2005-11-18—Подача