Изобретение относится к области металлургии, в частности к производству стали в дуговых сталеплавильных печах.

Известен способ производства стали в дуговой сталеплавильной печи, включающий подачу в печь шихты, плавление, вспенивание шлака посредством продувки кислородом и вдуванием углеродосодержащего в виде порошка нефтяного кокса определенного химического состава в конце периода плавления и в окислительный период, выпуск расплава в ковш (RU №2643292, МПК С21С5/52, 2018 г.).

Недостатком данного способа является повышенный удельный расход электроэнергии. При вспенивании шлака до его высоты, меньше длины дуги, КПД дуг снижается, удельный расход электроэнергии увеличивается. В высокомощных стотонных дуговых сталеплавильных печах при неполном заглублении дуги, длиной  в шлак и металл и высоте этогозаглубления hЗ=340 мм соотношение высоты заглубления к длине дуги hз/

в шлак и металл и высоте этогозаглубления hЗ=340 мм соотношение высоты заглубления к длине дуги hз/ КПД дуги ηД=0,64, а удельный расход электроэнергии GЭ=426 кВт⋅ч/т.

КПД дуги ηД=0,64, а удельный расход электроэнергии GЭ=426 кВт⋅ч/т.

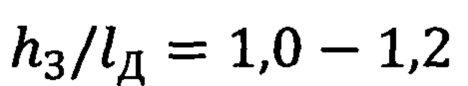

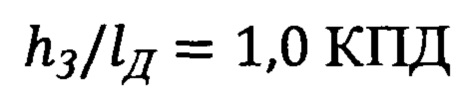

Прототипом изобретения является способ производства стали в дуговой сталеплавильной печи, включающий подачу в печь шихты, плавление, вспенивание шлака посредством продувки кислородом и вдуванием углеродосодержащего материала в конце периода расплавления и в окислительный период, выпуск расплава в ковш. В течение всего времени работы печи под вспененным шлаком поддерживается соотношение высоты заглубления дуги в шлак и металл к длине дуги  При соотношении высоты заглубления к длине дуги

При соотношении высоты заглубления к длине дуги  дуги имеет размер ηД=0,78-0,8, а удельный расход электроэнергии составляет GЭ=375-360 кВт⋅ч/т за плавку (Макаров А.Н. Теплообмен в высокомощных дуговых сталеплавильных печах. Часть III. Взаимосвязь теплообмена, высоты слоя шлака, КПД дуг и удельного расхода электроэнергии. Металлург, 2022, №11, с. 41-46).

дуги имеет размер ηД=0,78-0,8, а удельный расход электроэнергии составляет GЭ=375-360 кВт⋅ч/т за плавку (Макаров А.Н. Теплообмен в высокомощных дуговых сталеплавильных печах. Часть III. Взаимосвязь теплообмена, высоты слоя шлака, КПД дуг и удельного расхода электроэнергии. Металлург, 2022, №11, с. 41-46).

Однако соотношение высоты заглубления дуги в шлак и металл к длине дуги  не является оптимальным. Под действием отклоняющей электромагнитной силы дуга выдувается из-под электрода в сторону водоохлаждаемых панелей стен и экранирующее действие шлака снижается. При полностью погруженных в шлак и металл дугах и соотношении высоты заглубления дуги в шлак и металл к длине дуги

не является оптимальным. Под действием отклоняющей электромагнитной силы дуга выдувается из-под электрода в сторону водоохлаждаемых панелей стен и экранирующее действие шлака снижается. При полностью погруженных в шлак и металл дугах и соотношении высоты заглубления дуги в шлак и металл к длине дуги  дуги не превышает значение ηД=0,77-0,78, а удельный расход электроэнергии повышен и составляет GЭ=365-375 кВт⋅ч/т. Под действием отклоняющей электромагнитной силы дуга выбрасывает из шарового сегмента в ванне металла шлак и при соотношении

дуги не превышает значение ηД=0,77-0,78, а удельный расход электроэнергии повышен и составляет GЭ=365-375 кВт⋅ч/т. Под действием отклоняющей электромагнитной силы дуга выбрасывает из шарового сегмента в ванне металла шлак и при соотношении излучает 22-23% своей мощности в свободное пространство печи, заполненное газом, и на водоохлаждаемые панели стен и свода, что приводит к увеличению удельного расхода электроэнергии и времени плавки. Поэтому из-за увеличения потерь теплового излучения дуг в объем газа, заполняющего свободное пространство печи, и на водоохлаждаемые панели стен и свода происходит увеличение расхода электроэнергии и времени плавки. Тепловое излучение дуг в объем газа и на водоохлаждаемые панели стен и свода увеличивает тепловые потери печи с отходящими газами и охлаждающей водой панелей.

излучает 22-23% своей мощности в свободное пространство печи, заполненное газом, и на водоохлаждаемые панели стен и свода, что приводит к увеличению удельного расхода электроэнергии и времени плавки. Поэтому из-за увеличения потерь теплового излучения дуг в объем газа, заполняющего свободное пространство печи, и на водоохлаждаемые панели стен и свода происходит увеличение расхода электроэнергии и времени плавки. Тепловое излучение дуг в объем газа и на водоохлаждаемые панели стен и свода увеличивает тепловые потери печи с отходящими газами и охлаждающей водой панелей.

Проблемой изобретения является усовершенствование способа производства стали в дуговой сталеплавильной печи при увеличении теплового излучения дуг на ванну металла и одновременном снижении теплового излучения дуг в свободное пространство печи, заполненное газом, и на водоохлаждаемые панели стен и свода.

Техническим результатом изобретения является уменьшение удельного расхода электроэнергии и времени плавки с одновременным повышением производительности.

Решение поставленной проблемы и указанный технический результат достигаются тем, что способ производства стали в дуговой сталеплавильной печи включает подачу в печь шихты, плавление, вспенивание шлака посредством продувки кислородом и вдуванием углеродосодержащего материала инжектором в конце периода расплавления и в окислительный период. Согласно изобретению в течение всего времени работы печи под вспененным шлаком поддерживают оптимальное соотношение высоты заглубления дуги в шлак и металл к длине дуги равное 1,18-1,20.

Заглубление дуги в шлак и металл на высоту 1,18-1,20 длины дуги позволяет снизить расход электроэнергии, уменьшить время плавки, повысить производительность печи за счет повышения КПД дуг в период расплавления и в окислительный период. Заглубление дуг в шлак и металл на высоту 1,18-1,20 длины дуг позволяет снизить тепловое излучение дуг в объем газа и на водоохлаждаемые панели стен и свода, увеличить тепловое излучение дуг на поверхность металла и шлака в шаровом сегменте ванны, повысить КПД дуг на 2,50-3,75% с 0,77-0,78 до 0,80, снизить удельный расход электроэнергии на 2,7-2,5% с 365-375 кВт⋅ч/т до 355-360 кВт⋅ч/т.

При заглублении дуги в шлак и металл на высоту менее 1,18-1,20 длины дуги увеличивается мощность потерь, мощность теплового излучения дуги в объем газа, заполняющего свободное пространство печи, и на водоохлаждаемые панели стен и свода и уменьшается полезная мощность, теплового излучения дуги на поверхность металла и шлака в шаровом сегменте в ванне, уменьшается удельный расход электроэнергии и время плавки. При заглублении дуги в шлак и металл на высоту более 1,18-1,20 длины дуги вследствие электромагнитного выталкивания шлака дугой из шарового сегмента достичь КПД дуги больше 0,8 не удается и 20% теплового излучения дуги попадает в объем газа в печи и на водоохлаждаемые панели стен и свода и расходуется в виде тепловых потерь дуги. Практика эксплуатации дуговых сталеплавильных печей показывает, что при дальнейшем заглублении дуги на высоту более 1,20 длины дуги достичь снижения теплового излучения дуги в объем газа и на водоохлаждаемые панели менее 20% от всей мощности дуги не удается вследствие электромагнитного выдувания дуги и выбрасывания при выдувании дугой шлака из шарового сегмента в ванне металла. В результате электромагнитного выдувания и выбрасывания шлака дугой из шарового сегмента в ванне 20% длины дуги, ее верхняя часть, находящаяся около электрода оголяется, не закрыта шлаком, и эта часть дуги излучает тепловую мощность не на поверхность металла и шлака в шаровом сегменте, а в объем газа и на поверхность водоохлаждаемых панелей стен и свода. Заглубление дуги в шлак и металл на высоту более 1,18-1,20 длины дуги нецелесообразно, так как при таком заглублении возрастает расход углеродосодержащего материала и кислорода для поддержания высоты шлака более 1,18-1,20 длины дуги, возрастает угар железа, так как в зоне ванны, на которую воздействует струей инжектор угольного порошка и кислорода температура поверхности достигает температуры кипения металла 2735°С.

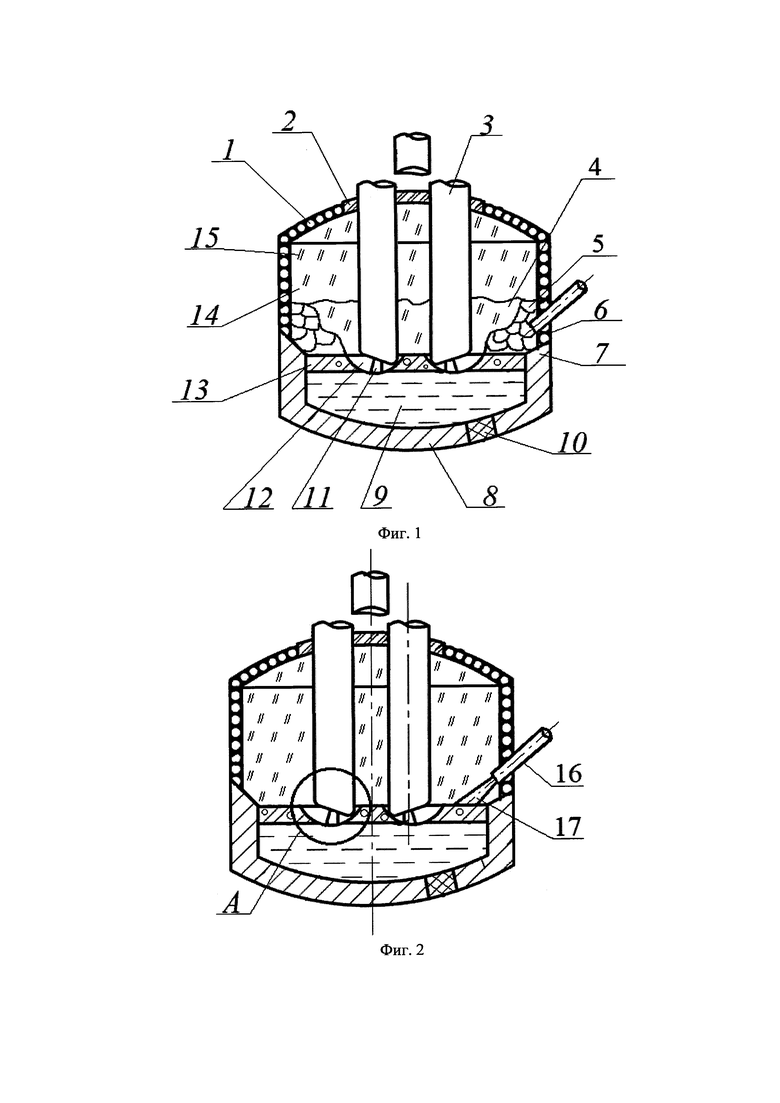

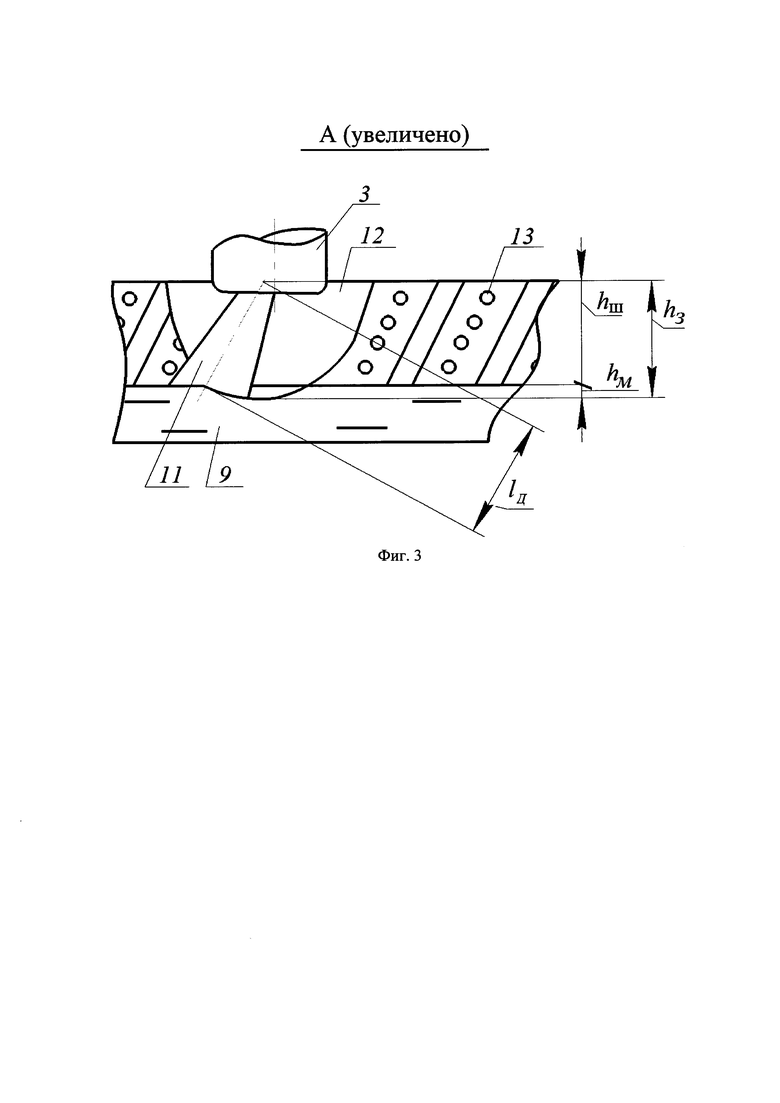

Способ поясняется чертежами, где на фиг. 1 представлен вид дуговой сталеплавильной печи трехфазного тока в разрезе в конце периода плавления; на фиг. 2 изображен вид дуговой сталеплавильной печи трехфазного тока в разрезе в окисленный период; на фиг. 3 детализированы в увеличенном виде электрод, дуга, ее заглубление в шлак и металл.

Дуговая сталеплавильная печь трехфазного тока содержит водоохлаждаемый свод 1, центральная часть которого снабжена футеровкой 2 с пропущенными через нее электродами 3. Рабочее пространство 4 печи снабжено шихтой 5 и ограничено водоохлаждаемым сводом 1, водоохлаждаемыми стенами 6, футерованными откосами 7 и футерованным подом 8. На футерованном поде 8 находится ванна жидкого металла 9, отверстие 10 для слива жидкого металла 9. Между ванной жидкого металла 9 и электродами 3 расположены электрические дуги 11 в шаровых сегментах 12. Шаровые сегменты 12 находятся в шлаке 13, покрывающем ванну жидкого металла 9. Свободное пространство печи 14 заполнено газом 15, в водоохлаждаемых стенах 6 находятся инжекторы 16, между инжекторами 16 и шлаком 13 находится струя кислорода и углеродосодержащего материала 17.

Предлагаемый способ осуществляется следующим образом. Из печи выпускают жидкий металл 9. При открытом водоохлаждаемом своде 6 осуществляют загрузку шихты 5, извести для раннего наведения шлака 13. Свод 6 закрывают и опускают электроды 3 до соприкосновения с шихтой 5. Между электродами 3 и шихтой 5 зажигают три дуги 11.

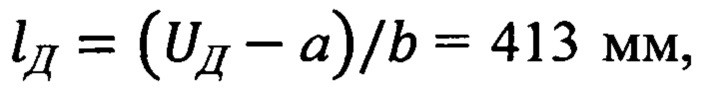

В качестве примера расчеты проводились для дуговой сталеплавильной печи, работающей в режиме максимальной мощности электропечного трансформатора и максимальной производительности печи с следующими параметрами дуги 11: ток дуги 11 IД=60 кА, мощность дуги 11 РД=21 МВт, напряжение на дуге 11 UД=350 В, расчетная длина дуги при градиенте напряжения в столбе дуги 11 b=0,8 В/мм и анодно-катодном напряжении на дуге 11 а=20 В составляет  электродинамическое заглубление дуги 11 в ванну жидкого металла 9 при коэффициенте электродинамического заглубления дуги 11 kз=1,2 мм/кА составляет hм=kзIД=1,2⋅60=72 мм.

электродинамическое заглубление дуги 11 в ванну жидкого металла 9 при коэффициенте электродинамического заглубления дуги 11 kз=1,2 мм/кА составляет hм=kзIД=1,2⋅60=72 мм.

Дуга 11 заглублена в жидкий металл 9 и шлак 13 на высоту заглубления дуги 11 в жидкий металл 9 и в шлак 13 hз=hм+hш (фиг. 3). Электрические дуги 11 расплавляет шихту 5, расплавленный металл стекает в ванну жидкого металла 9.

После расплавления части шахты 5 (фиг. 1) и получения жидкого шлака 13 в конце периода плавления и в окислительный период (фиг. 2) в плавильное пространство печи через инжекторы 16 подают в струе кислород и углеродосодержащий материал 17 для наведения пенистого шлака 13. Работа инжектора 16 и подача кислорода и углеродосодержащего материала 17 в шлак 13 для поддержания его во вспененном состоянии осуществляется с окончания периода расплавления и в окислительный период до выпуска жидкого металла 9 в ковш. В течение всего времени работы печи под вспененным шлаком 13 поддерживается оптимальное соотношение высоты заглубления дуги 11 в шлак 13 и жидкий металл 9 к длине дуги 11

Для приведенных в качестве примера расчетных параметров дуги 11 высота вспененного шлака 13 для поддержания оптимального соотношения высоты заглубления дуги 11 в шлак 13 и жидкий металл 9 составляет: hш=hЗ-hм,

Для приведенных в качестве примера расчетных параметров дуги 11 высота вспененного шлака 13 для поддержания оптимального соотношения высоты заглубления дуги 11 в шлак 13 и жидкий металл 9 составляет: hш=hЗ-hм,  , hш=hЗ-hм=495-72=423 мм.

, hш=hЗ-hм=495-72=423 мм.

Для достижения максимальной производительности дуговая сталеплавильная печь в течение периода расплавления и в окислительный период работает в режиме максимальной вводимой в печь дугами 11 мощности РД=21 МВт, следовательно в течение всего времени работы печи под вспененным шлаком 13 поддерживается его оптимальная высота hш=423 мм. Высота вспененного шлака 13 определяется по углу наклона печи а, расстоянию между порогом и открытой заслонкой рабочего окна Нро, мм радиусу печи на уровне откосов R, мм: hш=R tg α+Нро. Вспененный шлак 13 состоит из шлакометаллической эмульсии с интенсивно выделяющимися в эмульсии пузырями СО. Поддержание заданной оптимальной высоты слоя шлака 13 осуществляется регулированием подачи в инжекторы 16 объема кислорода и массы углеродосодержащего материала 17 и по тракту через свод 1 массы свежеобожженной извести и дробленного плавикового шпата. При высоте слоя шлака 13 меньше оптимального значения расход кислорода и углеродосодержащего материала 17 в инжекторы 16 увеличивают добиваясь оптимальной высоты слоя шлака 13. Через свод 1 для разбавления шлака 13 и поддержания его заданной основности на поверхность шлака 13 присаживают свежеобожженную известь, для получения требуемой жидкотекучести - дробленый плавиковый шпат. После окончания окислительного периода и достижения металлом 9 требуемой технологической температуры электрические дуги 11 отключают, электроды 3 поднимают и осуществляют впуск жидкого металла 9 в ковш через отверстие 10.

Предлагаемый способ производства стали позволяет достичь следующих результатов: повысить КПД дуг на 2,5-3,75%, снизить удельный расход электроэнергии на 10-15 кВт⋅ч/т, и, как следствие, снизить время плавки и повысить производительность.

Изобретение в настоящее время находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2643292C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| Шахтно-конвейерная дуговая сталеплавильная печь | 2020 |

|

RU2734885C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

Изобретение относится к области металлургии, в частности к производству стали в дуговых сталеплавильных печах. Способ производства стали в дуговой сталеплавильной печи включает подачу в печь шихты, плавление, вспенивание шлака посредством продувки кислородом и вдуванием углеродосодержащего материала инжектором в конце периода расплавления и в окислительный период. В способе в течение всего времени работы печи под вспененным шлаком поддерживают соотношение высоты заглубления дуги в шлак и металл к длине дуги, равное 1,18-1,20. Техническим результатом изобретения является уменьшение удельного расхода электроэнергии и времени плавки с одновременным повышением производительности. 3 ил.

Способ производства стали в дуговой сталеплавильной печи, включающий подачу в печь шихты, плавление, вспенивание шлака посредством продувки кислородом и вдуванием углеродосодержащего материала инжектором в конце периода плавления и в окислительный период, выпуск расплава в ковш, отличающийся тем, что под вспененным шлаком поддерживают соотношение высоты заглубления дуги в шлак и жидкий металл к длине дуги, равное 1,18-1,20, в течение всего времени работы печи.

| МАКАРОВ А.Н | |||

| Теплообмен в высокомощных дуговых сталеплавильных печах | |||

| Часть III | |||

| Взаимосвязь теплообмена, высоты слоя шлака, КПД дуг и удельного расхода электроэнергии | |||

| Металлург, 2022, N 11, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2643292C2 |

| RU 2001120 C1, 15.10.1993 | |||

| СПОСОБ ПЛАВКИ СТАЛИ В ПЛАЗМЕННО-ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2006 |

|

RU2330072C1 |

| ПОРШНЕВОЙ РАСХОДОМЕР | 2010 |

|

RU2511638C2 |

Авторы

Даты

2024-06-17—Публикация

2023-07-12—Подача