Изобретение относится к горному делу в области подземной разработки полезных ископаемых, залегающих пологими пластами.

Существующие способы подземной разработки ископаемых основаны на измельчении его при отделении от массива с помощью комбайнов, стругов, бурошнековых машин, струями воды, отбойными молотками, буровзрывным способом или ручным инструментом [1]. В связи с этим эти способы весьма энергозатратны, трудоемки, неэкологичны, приводят к большому травматизму шахтеров.

Исполнительные органы выемочных машин и рабочих инструментов быстро изнашиваются, требуют ежесменной замены, зачастую в рабочее время. При наличии в пласте твердых включений или замещений ископаемого крепкими породами необходимо применение взрывных работ, что ведет к порче оборудования, травматизму, длительным непроизводительным затратам и простоям. При отделении ископаемого от массива путем его разрушения в атмосферу забоя выделяется много газа и пыли. Это приводит к тяжелым газопылевым взрывам. Высокая концентрация пыли в атмосфере забоев приводит к профессиональному заболеванию шахтеров - антрокозу.

Добыча ископаемого крупными блоками позволяет практически исключить действие этих отрицательных факторов при значительном увеличении производительности и эффективности.

Разрушение добываемого ископаемого нерационально и по многим причинам его дальнейшей транспортировки, поскольку известно, что стоимость транспортировки, погрузки, разгрузки и складирования россыпных грузов всегда значительно выше, чем концентрированных в крупных блоках. При перевозке ископаемых крупными блоками оно не горит и не смерзается, в связи с чем не происходит также порча вагонов при их разгрузке и очистке.

При перевозке добытого ископаемого на большие расстояния крупными блоками в вагонах ж.д. транспортом и на кораблях при морских перевозках в единице объема занимаемого грузом места вмещается на 30-40% больше ископаемого по весу, т.к. удельный вес ископаемого в массиве всегда больше на приведенную величину, чем в насыпке. В связи с этим возникает значительная экономия на транспортных складских, сортировочных и погрузочно-разгрузочных работах.

Наиболее близким к заявке является патент на «Способ Каримана подземной разработки ископаемых» (см. патент РФ №2383736 C2 E21C 41/00 2006.1).

Добыча ископаемого производится путем его вырезания из призабойного массива крупными блоками с помощью одной гидрорезной машины, оснащенной исполнительными инструментами для прорезания трех видов щелей:

- поперечных по всей мощности пласта, направленных перпендикулярно линии очистного забоя; поперечные щели прорезаются по всей длине лавы в призабойном массиве на одинаковом расстоянии друг от друга и равной длине вырезаемых блоков ископаемого;

- задней вертикальной щели по всей длине лавы и по высоте на всю мощность пласта, отделяющей вынимаемый на данном цикле призабойный массив от остального массива;

- верхней щели, параллельной плоскости пласта, прорезаемой вдоль кровли пласта по массиву ископаемого по всей длине лавы.

Поперечные щели прорезаются при остановленной гидрорезной машине, а задняя вертикальная щель и верхняя по границе кровли прорезаются при ее перемещении. Прорезание поперечных щелей предшествует на каждом участке по длине лавы прорезанию задней и верхней щелей.

Прорезанию щелей предшествует предварительное создание нижней подрывки пласта одновременно по всей длине лавы. Нижняя подрывка осуществляется работой струга с одновременным перемещением в образуемую полость доставочного конвейера. Вырезание блоков ископаемого производится после полной задвижки в подрубленную полость доставочного конвейера при остановленной работе струга.

Погрузка блоков на конвейер производится путем их опускания вниз под действием собственного веса на грузонесущие пластины конвейера, которые перемещают блоки к транспортной выработке.

В способе, принятом за прототип, имеется ряд нерациональных технологических решений, при пересмотре которых выявляется возможность резкого увеличения производительности очистного забоя. Сюда относятся:

1. Невозможность совмещения вырезания блоков ископаемого с работой струга по образованию нижней подрывки; это приводит к увеличению продолжительности цикла на 30-40 минут.

2. Невозможность совмещения прорезания поперечных щелей с одновременным прорезанием задней вертикальной щели и верхней щели вдоль кровли пласта; это приводит к увеличению продолжительности цикла еще на 30-40 минут.

3. Скорость прорезания задней вертикальной щели и верхней щели может составлять не более 1-2 м/мин при абразивном гидрорезании; при использовании для этих целей врубовых машин с режущими барами с механизированным перемещением кабелей скорость прорезания щелей можно увеличить до 6 м/мин.

4. Прорезание поперечных щелей раньше прорезания продольных (задней и верхней) щелей препятствует развитию фронта работ для прорезания продольных щелей, а также препятствует совмещению прорезания поперечных щелей с выполнением холостого перегона врубовых машин, что приводит к увеличению продолжительности цикла еще на 17-20 минут.

5. Возникают сложности механизации перемещения эмульсионных рукавов в передвижной гидрорезной машине.

Цель изобретения аналогична цели прототипа и состоит в создании технологии, обеспечивающей существенное увеличение производительности очистного забоя по сравнению с существующей средней производительностью комбайновых и струговых комплексно-механизированных очистных забоев, обеспечении высокого уровня безопасности очистных работ, в том числе по газовому фактору, ликвидации запыленности атмосферы лавы пылью, образуемой при добыче ископаемого, ликвидации тяжелого немеханизированного труда, обеспечении высоких технико-экономических показателей производства при работе очистных забоев в сложных горно-геологических условиях. Поставленная цель должна быть достигнута без создания новых видов очистного оборудования, а лишь при использовании по-новому уже существующего оборудования либо переоборудовании его небольшого числа новыми деталями. При этом в основе новой технологии добычи должна оставаться прежняя концепция, как и в технологии - прототипе: вырезании ископаемого крупными блоками и транспортировкой их за пределы свежей струи.

Согласно подаваемой заявке новый способ разработки ископаемых состоит в параллельном выполнении следующих технологических процессов:

- создание нижней подрывки пласта с помощью работы стругового агрегата в составе струга, скребкового конвейера, гидрофицированной крепи «Спутник» с гидропередвижчиком;

- вырезание врубовыми машинами призабойного массива по всей длине лавы с его опусканием на находящийся под ним пластинчатый конвейер путем прорезания режущими барами задней вертикальной и верхней по границе пласт - кровля щелей;

- прорезание гидроабразивными струями воды сверхвысокого давления поперечных щелей на вырезанной толще призабойного массива в нижней части лавы при оставленной работе пластинчатого конвейера;

- работой пластинчатого конвейера по перемещению лежащего на его грузонесущих пластинах вырезанного призабойного массива в нижнюю часть лавы и прорезания поперечных щелей с помощью гидрорезной машины;

- работой пластинчатого конвейера и перегрузочной платформы по перегрузке вырезанных блоков ископаемого с пластинчатого конвейера на транспортное средство, находящееся в транспортной выработке;

- передвижки механизированной крепи и пластинчатого конвейера в новое положение после выгрузки всех блоков с доставочного конвейера и окончанием холостого перегона врубовых машин и подвиганием лавы на ширину захвата врубовых машин;

- движение груженых составов с блоками ископаемого и составов с россыпным ископаемым в вагонетках к пункту разгрузки у дробильной камеры и порожних составов обратно;

- выгрузки россыпного ископаемого в горный бункер;

- выгрузки блоков ископаемого в дробильную камеру, перемалывающую добытые блоки ископаемого в россыпь, и находящейся за пределами свежей струи воздуха, поступающего для проветривания лавы.

Данный способ разработки наряду с сохранением всех достоинств прототипа: безопасность по газовому фактору, экологичность по пыли и др., имеет очень важное достоинство - особо высокую производительность очистного забоя в связи с тем, что продолжительность технологического цикла добычи сокращается до 60 минут. При переходе на использование конвейера шириной става 2,4 м скорость подвигания очистного забоя может возрастать до 43 м/сутки. При таких скоростях подвигания лавы управление кровлей может осуществляться плавным прогибом.

Изобретение поясняется посредством чертежей, на каждом их которых показано следующее.

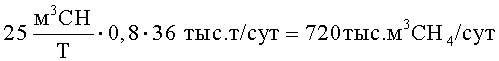

Фигура 1. Расстановка очистного оборудования в очистном забое, вид в профиль; 1 - нижняя подрывка; 2 - забой нижней подрывки; 3 - струг; 4 - скребковый конвейер; 5 - крепь «Спутник»; 6 - гидропередвижчик; 7 - пластинчатый конвейер; 8 - вырезаемый блок ископаемого; 9 - врубовая машина; 10 - швелерные направляющие; 11 - режущий бар прорезания задней щели; 12 - вал подачи вращения от режущей части к бару; 13 - задняя вертикальная щель; 14 - врубовая машина прорезания верхней щели; 15 - режущий бар прорезания верхней щели; 16 - верхняя щель; 17 - швелерные направляющие врубовой машины; 18 - кабелеукладчик врубовой машины; 19 - козырек механизированной крепи.

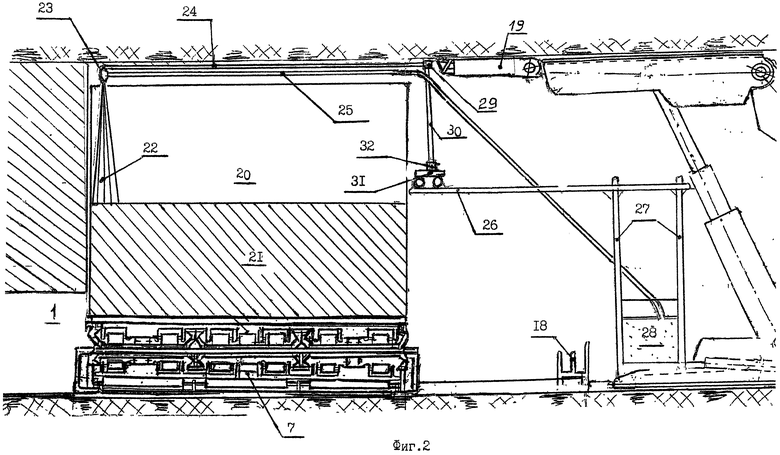

Фигура 2. Прорезание поперечных щелей гидрорезной очистной машиной «ГРОМ»; вид в профиль;

1 - нижняя подрывка; 7 - пластинчатый конвейер; 19 - козырек механизированной крепи; 20 - прорезанная часть поперечной щели; 21 - вырезанная из призабойного массива толща ископаемого, разрезаемая поперечными щелями на отдельные блоки; 22 - гидроабразивная струя; 23 - гидроабразивная режущая головка; 24 - металлическая трубка подачи воды сверхвысокого давления (СВД) к режущей головке; 25 - гибкая трубка подачи абразива к режущей головке; 26 - направляющие перемещения исполнительного гидрорезного инструмента по горизонтали; 27 - направляющие перемещения исполнительного гидрорезного инструмента по вертикали; 28 - расходный бункер для абразива; 29 - переходник; 30 - вертикальная металлическая трубка подвода воды СВД к режущей головке; 31 - горизонтальная площадка размещения магистрали подвода воды СВД к гидрорежущим узлам; 32 - магистраль подвода воды СВД.

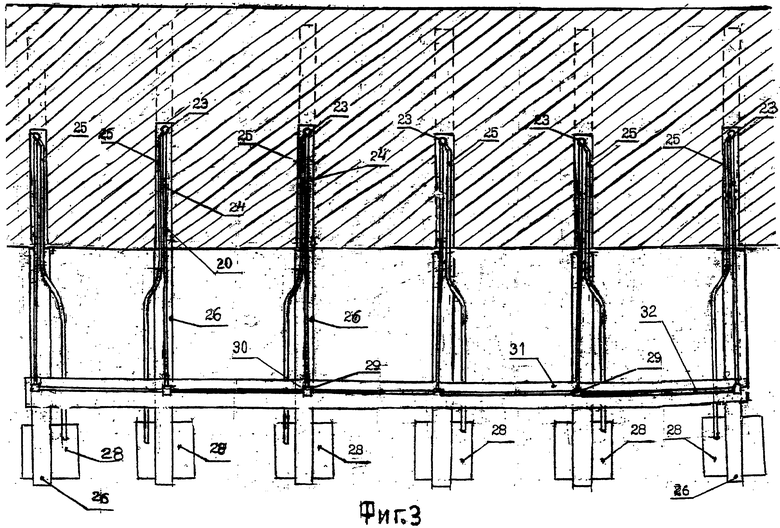

Фигура 3. Прорезание поперечных щелей исполнительным инструментом гидрорезной машины «ГРОМ», вид в плане;

20 - прорезанная часть поперечной щели; 23 - гидроабразивная режущая головка; 24 - металлическая трубка подачи воды сверхвысокого давления к режущей головке; 25 - гибкая трубка подачи абразива к режущей головке; 26 - направляющие перемещения по горизонтали тележки с исполнительным инструментом; 28 - расходный бункер для абразива; 29 - переходник; 31 - горизонтальная площадка размещения магистрали подвода воды СВД к режущим узлам; 32 - магистраль подвода воды СВД.

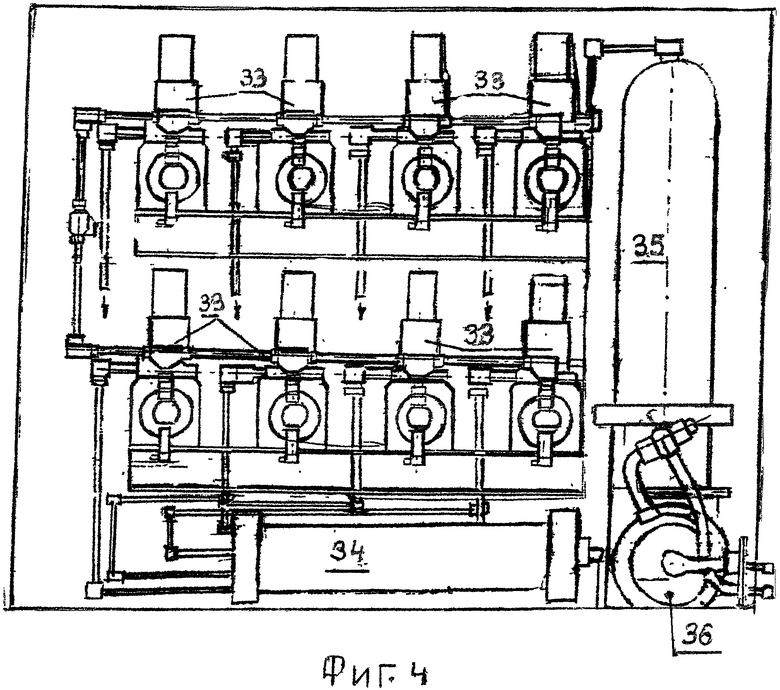

Фигура 4. Гидроусилитель; фронтальный вид; 33 - гидромультипликаторы; 34 ресивер; 35 - фильтр тонкой очистки; 36 - электронасос для закачки воды.

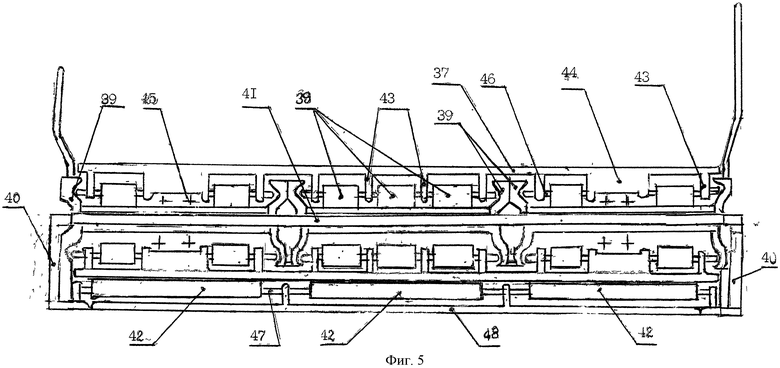

Фигура 5. Пластинчатый конвейер; поперечный разрез;

37 - грузонесущие пластины; 38 - ролики; 39 - рештаки; 40 - опорные швелера; 41 - опорная поперечная плита; 42 - роликоопоры; 43 - проушины; 44 - лопатки; 45 - тяговые цепи; 46 - оси; 47 - оси роликоопор; 48 - поперечная плита с держателями осей роликоопор.

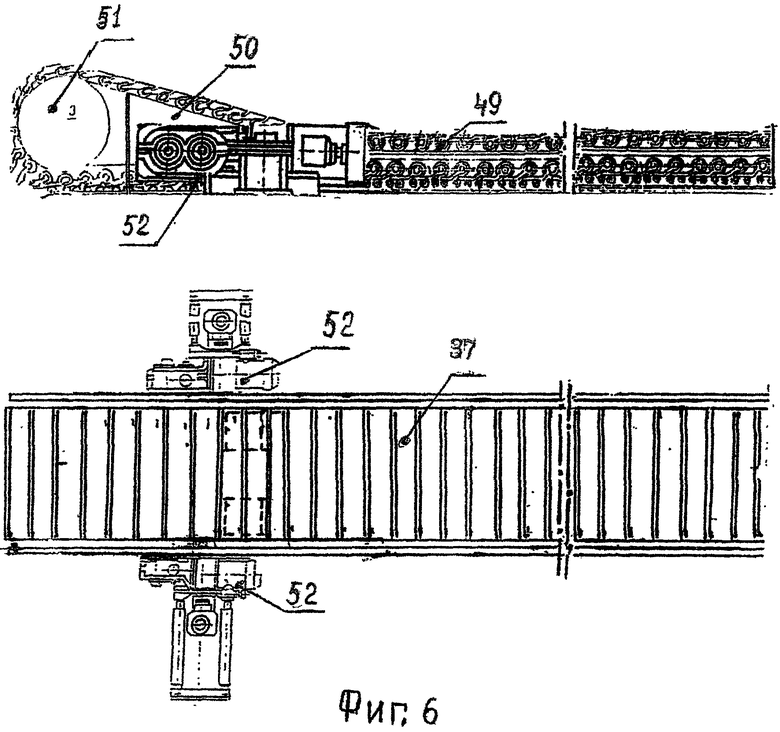

Фигура 6. Расположение электропривода пластинчатого конвейера; вид в профиль и в плане; 37 - грузонесущие пластины; 49 - линейные секции; 50 - переходные секции; 51 - обводной выдачной барабан; 52 - электропривод с редуктором.

Фигура 7. Перегрузка блока ископаемого с пластинчатого конвейера на транспортную платформу с использованием перегрузочной платформы; 37 - грузонесущие пластины; 41 - опорная плита; 42 - роликоопоры; 45 - тяговые цепи; 51 - обводной барабан; 53 - приводная звездочка; 54 - перегружаемый блок ископаемого; 55 - транспортная платформа; 56 - гидропередвижчик; 57 - стопоры; 58 - кузов; 59 - металлические направляющие; 60 - днище кузова с механизированной выдвижкой.

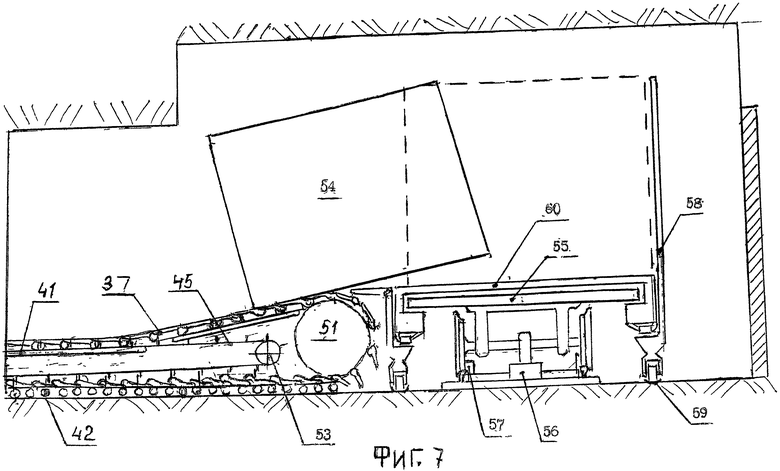

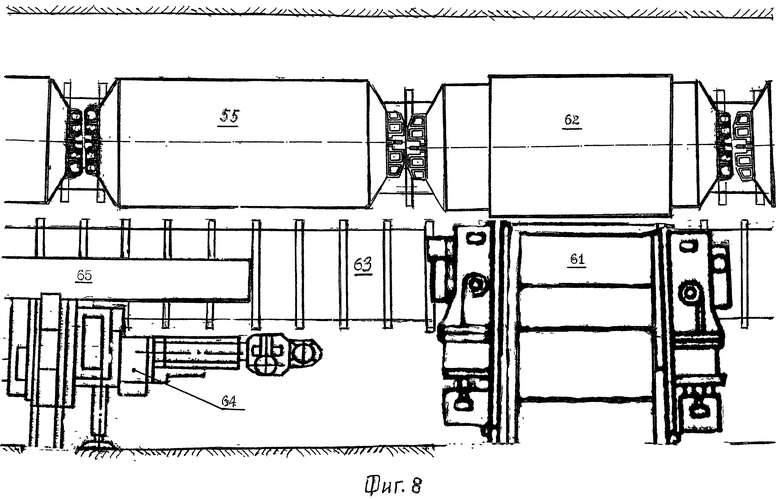

Фигура 8. Погрузочный пункт очистного забоя, вид в плане; 55 - транспортная платформа; 61 - приводная головка пластинчатого конвейера; 62 - перегрузочная платформа; 63 - рельсовая колея 900 мм; 64 - приводная станция струговой установки; 65 - перегружатель.

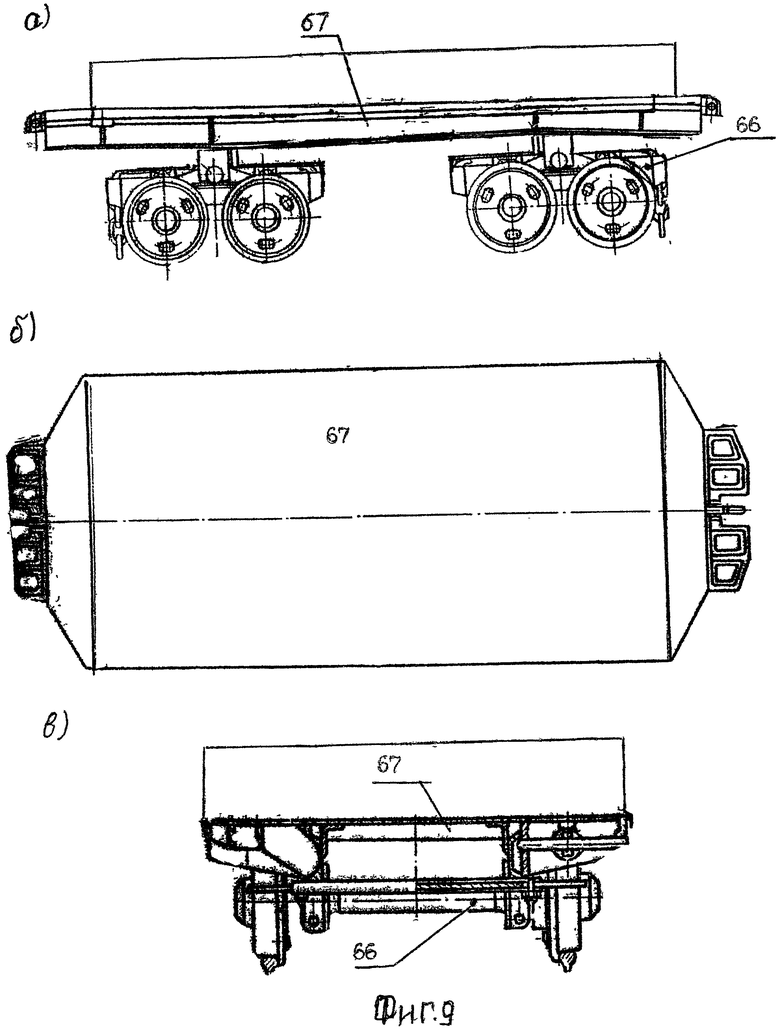

Фигура 9. Грузовая транспортная платформа для перевозки блоков ископаемого; а) фронтальный вид; б) вид в плане; в) вид в профиль; 66 - платформа типа ПТС; 67 - рабочая площадка под груз конструкции доставочной тележки 2 ТДК.

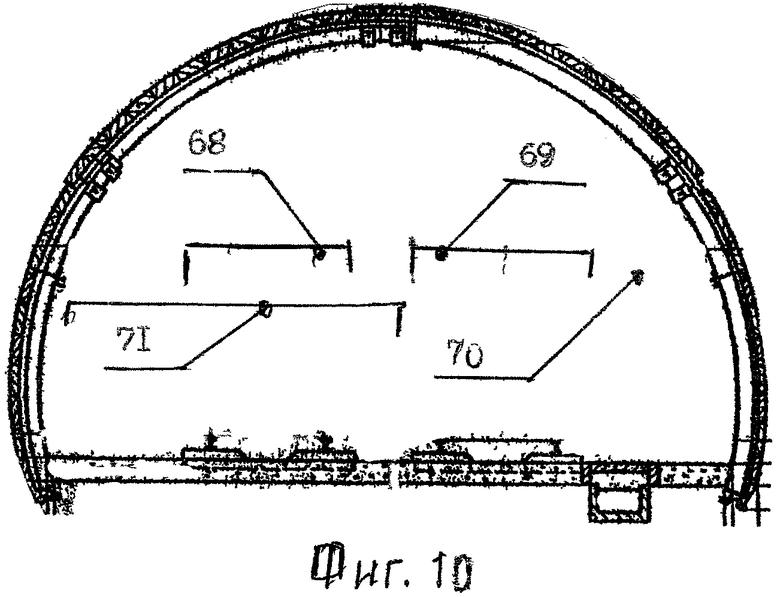

Фигура 10. Сечение транспортной выработки, примыкающей к лаве, при транспортировке ископаемого крупными блоками на платформах и россыпного ископаемого из нижней подрывки вагонетками; вид в профиль; 68 - контур вагонетки для транспортировки россыпного ископаемого от проведения нижней подрывки; 69 - контур грузовой транспортной платформы для перевозки блоков ископаемого; 70 - людской проход; 71 - пространство для размещения приводной головки пластинчатого конвейера.

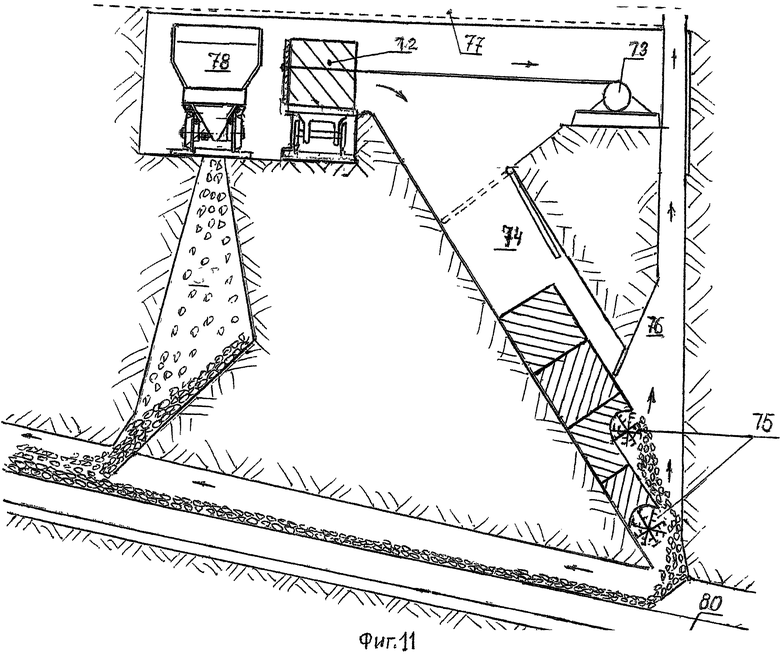

Фигура 11. Дробильная камера, вертикальный разрез; 72 - транспортная платформа с блоком ископаемого на пункте разгрузки; 73 - лебедка для перемещения блока ископаемого в дробильную камеру; 74 - дробильная камера; 75 - дробильная машина с исполнительными инструментами в виде отбойных штанг; 76 - газоотводная полость в камере; 77 - труба газоотвода метана на поверхность; 78 - грузовая вагонетка с донной разгрузкой россыпного ископаемого; 79 - горный бункер для россыпного ископаемого; 80 - ленточный конвейер.

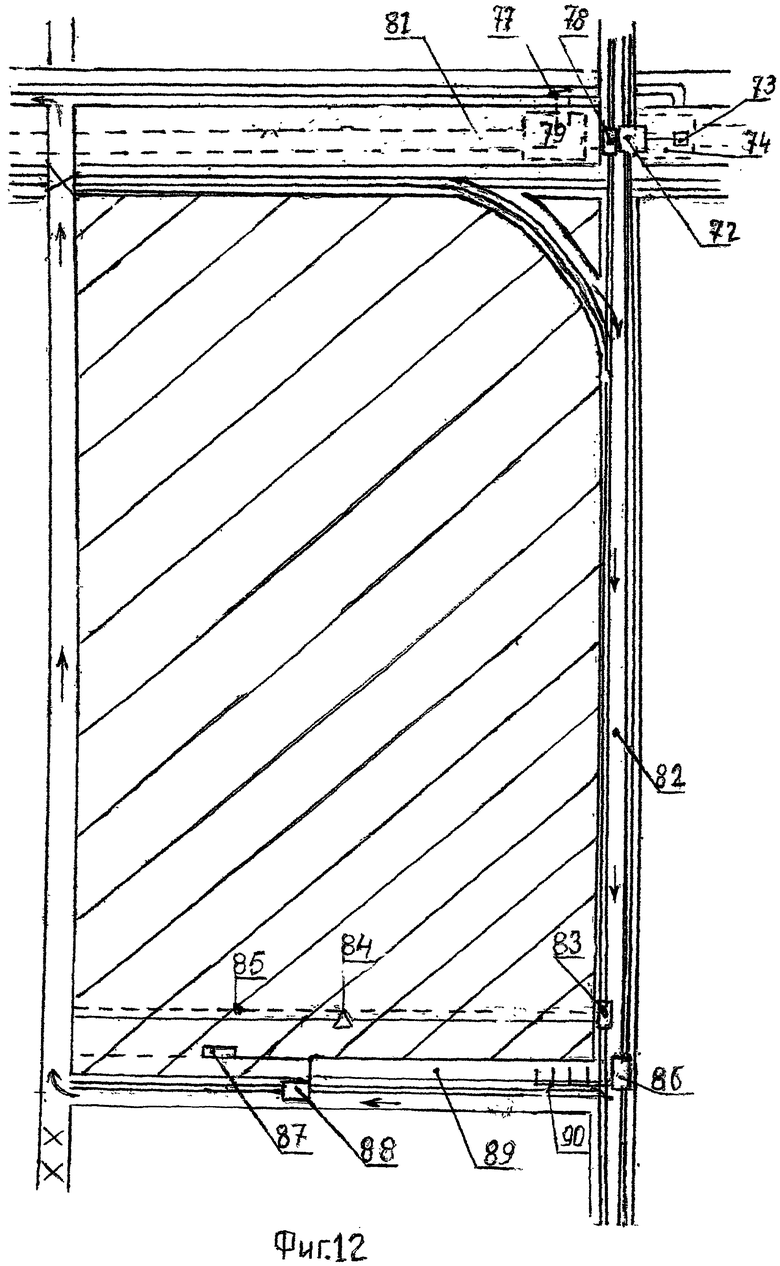

Фигура 12. Технологическая схема очистных работ с добычей ископаемого в лаве крупными блоками, вид в плане; 72 - транспортная платформа с блоком ископаемого на пункте разгрузки; 73 - лебедка для перемещения блока ископаемого в дробильную камеру; 74 - дробильная камера; 77 - труба газоотвода метана на поверхность; 78 - грузовая вагонетка с донной разгрузкой россыпного ископаемого; 79 - горный бункер для россыпного ископаемого; 81 - полевой конвейерный уклон; 82 - 2-путевой пластовый откаточный штрек с электровозной откаткой; 83 - погрузочный пункт лавы с погрузкой россыпного ископаемого от работы струговой установки в нижней подрывке; 84 - струговая установка; 85 - нижняя подрывка; 86 погрузочный пункт лавы с погрузкой блоков ископаемого на транспортные платформы; 87 - врубовая машина прорезания задней вертикальной щели; 88 - врубовая машина прорезания верхней щели по границе с кровлей; 89 - пластинчатый конвейер; 90 - гидрорежущая очистная машина.

Технология разработки, рассматриваемая в данном изобретении, как в прототипе комплексно-механизированная, широкозахватная и цикличная. В технологическом цикле добычи ископаемого крупными блоками в отличие от прототипа производственные процессы: струговая подрубка пласта снизу и вырезание из его верхней части блоков ископаемого с помощью врубовых машин, гидрорезной очистной машины - выполняются параллельно.

Создание нижней подрывки пласта

Нижняя подрывка пласта производится с целью создания полости под вынимаемыми блоками для перемещения в нее доставочного средства для выдачи блоков ископаемого на транспортную выработку. Это позволяет максимально упростить погрузку добываемых блоков на пластинчатый конвейер. Нижняя подрывка создается работой стругового агрегата в составе: струга, скребкового конвейера и гидропередвижчика (см. Фиг.1).

Это известная и хорошо отработанная конструктивная схема струговой выемки. Отличие в данном изобретении состоит лишь в том, что в связи с малой высотой подрывки опорой для работы гидропередвижчика является не механизированная крепь, а гидрофицированная крепь «Спутник».

Прорезание продольных по длине лавы задней вертикальной и верхней по границе кровли щелей врубовыми машинами и выполнение ими холостого перегона

Прорезание продольных по длине лавы задней вертикальной и верхней по границе кровли щелей производится с целью отделения от остального массива, добываемой на данном цикле его призабойной части и опускания ее на став пластинчатого конвейера. Прорезание обоих щелей ведется одновременно режущими барами врубовых машин при их непрерывном перемещении вдоль лавы от транспортной выработки до вентиляционной, вне зависимости от работы или остановки доставочного конвейера. После окончания прорезания щелей врубовые машины без изменения положения режущих баров совершают холостой перегон по длине лавы с выводом обоих баров в окно лавы. Перемещение врубовых машин при холостом ходе производится по мере высвобождения пространства над доставочным конвейером путем перемещения вырезанного призабойного массива в нижнюю часть лавы, прорезания в нем поперечных щелей и перегрузки вырезанных блоков ископаемого на транспортную выработку.

Врубовые машины перемещаются по металлическим направляющим, проложенным параллельно доставочному конвейеру (см. Фиг.1), на тележках.

Задняя вертикальная щель 13 прорезается режущим баром 11 от врубовой машины 9, расположенной на боку на тележке, так что ее режущий бар занимает вертикальное положение.

Верхняя щель по границе кровли пласта 16 (см. Фиг.1) создается работой режущего бара 15. Движение режущей цепи бара обеспечивается вращением вертикально расположенного вала 12 от врубовой машины 14.

Прорезание поперечных щелей

Прорезание поперечных щелей производится с целью получения полностью вырезанных блоков ископаемого. Прорезание поперечных щелей производится стационарной гидрорезной машиной, расположенной в нижней части лавы в зоне линейных секций доставочного средства.

Прорезание поперечной щели в массиве ископаемого осуществляется абразивными гидроструями (см. Фиг.2) при перемещении гидроабразивных режущих головок в полости между кровлей пласта и поверхностью лежащего на доставочном средстве массива ископаемого. Гидроструи, истекающие из режущей головки, направлены вертикально вниз и при перемещении головки рассекают вертикальную щель глубиной до 1,2 м в теле массива ископаемого, расположенного на доставочном средстве напротив стационарно расположенного исполнительного устройства.

Перемещение режущей головки производится от поверхности забоя в глубь полости до ее окончания.

На Фиг.2 представлено устройство одного узла гидрорежущего исполнительного инструмента. Гидрорежущий узел состоит из гидроабразивной режущей головки 23, металлической трубки подвода воды сверхвысокого давления 24 к режущей головке, гибкой трубки подачи абразива 25 из расходного бункера для абразива 28, а также направляющих горизонтального 26 и вертикального 27 перемещения гидрорежущих узлов.

Для обеспечения высокой производительности поперечного гидрорезания одновременно прорезаются шесть поперечных (см. Фиг.3) щелей. Для этого исполнительное устройство гидрорежущей машины имеет шесть гидрорежущих узлов. Вода сверхвысокого давления (СВД) подводится к гидрорежущим узлам по магистрали 32, устраиваемой также из металлической трубки. Магистраль располагается на горизонтальной площадке 31, которая на тележке может перемещаться по горизонтальным направляющим 26 (см. Фиг.2). После прорезания поперечной щели в теле ископаемого на глубину 1,2 м горизонтальная площадка 31 опускается вниз по направляющим 27 (см. Фиг.2). При этом гидрорежущие головки 23 во всех узлах входят вовнутрь прорезанных щелей и при обратном движении по горизонтали производится углубление поперечных щелей до полного рассечения тела ископаемого, расположенного на пластинчатом конвейере.

После окончания прорезания 6-ти поперечных щелей и вывода из них наружу гидрорежущих головок включается в работу пластинчатый конвейер и производится перегрузка отрезанных 6-ти блоков ископаемого на транспортные платформы, а место на пластинчатом конвейере напротив гидрорежущих узлов занимает следующий участок тела ископаемого для отрезания от него следующих 6-ти блоков ископаемого.

Вода сверхвысокого давления (до 300 МПа), благодаря которой осуществляется скоростное прорезание поперечных щелей в теле ископаемого, находящегося на пластинчатом конвейере, подается в магистраль 32 (см. Фиг.3) по гибкому рукаву длиной до 15 м от гидроусилителя, расположенного на транспортной выработке в составе энергопоезда добычного участка недалеко от окна лавы.

Скорость прорезания по длине щелей в теле ископаемого при его крепости по шкале профессора Протодьяконова 2-3 единиц оценивается в величину 5 см/сек при образовании щели глубиной до 1,2 м. Поэтому время на прорезание поперечной щели глубиной 1,2 м при ширине захвата врубовой машины 2,4 м с учетом крепости ископаемого будет составлять 48 секунд. Время прорезания углубления щели при обратном ходе гидрорежущей головки, необходимое для прорезания поперечной щели на всю глубину, принимаем такое же. Тогда с учетом затрат времени на перемещение гидрорежущего узла при его заглублении в целом время прорезания одной щели составляет 2 минуты.

Поскольку одновременно прорезается 6 поперечных щелей, то затраты времени на непосредственное отрезание 6-ти блоков ископаемого от находящейся на доставочном конвейере вырезанной призабойной части ископаемого равны 2 минутам.

Перемещение вырезанного призабойного массива пластинчатым конвейером при прорезании поперечных щелей и выгрузке нарезанных блоков на транспортные платформы

Вырезанная часть призабойного массива, остающаяся сзади после прохождения врубовых машин, под действием собственного веса оседает на грузонесущие пластины.

Пластинчатый конвейер (Фиг.5 и Фиг.6) включает в себя линейные и переходные секции, обводные блоки, грузовую и холостую ветви.

Груз перевозится конвейером на грузонесущих пластинах 37, которые при движении опираются спереди по ходу движения на оси своими проушинами, а сзади на проушины соседних пластин.

Оси в свою очередь при движении опираются на 7 катков (см. Фиг.5), движущихся по днищам рештаков скребковых конвейеров.

Грузонесущие пластины как в грузовой, так и в холостой ветвях в движение приводятся толканием лопатками тяговых цепей, вступающих в зацепление с лопатками пластин. Тяговые цепи приводятся в движение вращением приводных звездочек, получающих в свою очередь вращение от редукторов и электроприводов.

Перегрузка блоков ископаемого с пластинчатого конвейера на платформы осуществляется с использованием перегрузочной платформы. Перегрузочная платформа состоит из кузова, механизированного выдвигающегося днища и опорной конструкции. Кузов имеет квадратную форму с шириной квадрата 2,5 м и высотой 2,4 м и находится сверху над транспортными платформами напротив окна лавы. Время задвижки одного блока в перегрузочную платформу равно 2,5 м : 0,5 м/сек = 5 сек, где 0,5 м/сек - скорость движения пластин конвейера.

При перегрузке блоков доставочный конвейер, перемещая грузонесущие пластины, выталкивает перегружаемый блок ископаемого с обводного блока конвейера на приемный лоток перегрузочной платформы. Затем, понуждаемый сзади следующим блоком ископаемого, перегружаемый блок заталкивается в кузов платформы. После полного захода перегружаемого блока в кузов происходит выдвижение днища кузова в сторону, противоположную направлению перемещения блоков ископаемого по транспортной выработке. Скорость движения днища 0,5 м/сек.

Поэтому время выгрузки блоков ископаемого из кузова равно 2,5 м : 0,5 м/сек = 5 сек.

Поэтому в течение этого времени разгрузки кузова перегрузочной платформы доставочный конвейер должен быть остановлен. Поэтому общий цикл перегрузки 6-ти вырезанных блоков состоит из 6 этапов перегрузки по одному блоку. Каждый из этих этапов состоит из 5 секунд работы доставочного конвейера по заталкиванию перегружаемого блока в кузов платформы и 5 секунд остановки конвейера в связи с выгрузкой блока из кузова на транспортную платформу. Время на задвижку днища совмещается с загрузкой блока в кузов. Таким образом, общая продолжительность перегрузки 6-ти блоков ископаемого занимает время 6×(5 сек+5 сек)=60 сек=1 мин.

Тогда полный цикл одного прорезания 6-ти поперечных щелей и перегрузки вырезанных 6-ти блоков составляет 2 мин+1 мин=3 мин.

Всего количество циклов прорезания поперечных щелей составляет

200 м:9,6 м≅20.

Тогда продолжительность прорезания поперечных щелей и выгрузки блоков ископаемого составляет

3 мин×20=60 мин.

При этом работа пластинчатого конвейера в течение этого периода времени происходит циклами: 2 минуты остановка в связи с прорезанием поперечных щелей, затем цикл разгрузки блоков из 6 этапов: 5 сек работа, затем 5 сек остановка - 1 этап, 5 сек работа, затем 5 сек остановка - 2-й этап и так всего 6 этапов, затем цикл повторяется. Всего производится 20 циклов. Общая продолжительность прорезания поперечных щелей и выгрузки блоков ископаемого равна 20×(2 мин+1 мин)=60 мин.

Погрузка и локомотивная откатка блоков

Выгрузка блоков производится на погрузочном пункте как это показано на Фиг.7 и Фиг.8. Погруженные на транспортные платформы (Фиг.9) угольные блоки транспортируются по 2-путевой откаточной транспортной выработке (см. Фиг.10) пункту разгрузки 72 (см. Фиг.11) у дробильной камеры.

После ухода из-под лавы груженого состава с блоками под загрузку подается порожник, который до этого находился в резерве на 2-й колее.

На Фиг.10 представлено сечение этажного откаточного 2-путевого штрека, служащего для транспортировки добываемого угля в виде крупных блоков на транспортных платформах типа ПТС (см. Фиг.9), движущихся по колее 900 м с применением электровозов типа 28 АРП. Для обеспечения одинаковости тягового усилия электровоза при движении груженого или порожнего состава откаточный штрек проходится с небольшим уклоном к сборным транспортным линиям. Электровоз 28 АРП имеет сцепной вес 28 тс, мощность тяговых двигателей 104 кВт, силу тяги 3420 кгс, что обеспечивает возможность локомотивной откатки составов с угольными блоками весом до 15 т.

Используемые для транспортировки угольных блоков транспортные платформы типа ПТС имеют значительную грузоподъемность, состоят из двух 4-колесных тележек с общей длиной 2750 мм и шириной 1600 мм.

Используемые для транспортировки россыпного ископаемого от нижней подрывки шахтные грузовые вагонетки с донной 2-сторонней разгрузкой типа 13Д 5,6 м имеют емкость кузова 5,6 м3, жесткую базу 1500 мм, длину 4900 мм, ширину 1350 мм и массу 2600 кг.

Используемый для откатки грузов 2-путевой откаточный штрек имеет сечение в свету 17,1 м2, размеры в свету: высота 2960 мм, ширина по почве - 5760 мм.

Размеры по ширине: транспортной платформы - 1600 мм, вагонетки с россыпным ископаемым 1350 мм, расстояние между подвижными составами - 250 мм.

Расстояние до стенок выработки: со стороны платформы - 1025 мм, со стороны вагонетки - 775 мм.

На Фиг.8 представлено положение погрузочных пунктов лавы по погрузке россыпи 64 и блоков 61. Погрузка россыпи, поступающей от работы струговой установки в нижней подрывке в шахтные грузовые вагонетки, производится с использованием перегружателя 65, под который загоняется состав с порожними вагонетками.

Погрузка блоков на транспортные платформы производится с использованием выдачной головки 61 пластинчатого конвейера и перегрузочной платформы 62.

На Фиг.7 показана технология перегрузки блока 54 с полотна пластинчатого конвейера на транспортную платформу. Грузонесущие пластины 37, перемещая блок 54 при подходе к обводному блоку 51 выдачной головки и оборачиваясь вокруг него, выталкивают угольный блок 54 на днище перегрузочной платформы 60. Перегрузочная платформа состоит из кузова 58 и механизировано выдвигающегося днища 60. Блок, понуждаемый следующим сзади блоком, полностью задвигается в кузов перегрузочной платформы. Затем производится механизированная выдвижка днища в сторону, противоположную движению состава, и блок опускается на транспортную платформу. После окончания погрузки блока платформа снимается со стопоров 57 и с помощью гидропередвижчика 56 производится перемещение груженой платформы, а ее место занимает порожняя.

Добыча угольного метана в дробильной камере

После прибытия состава транспортных платформ с угольными блоками 72 (см. Фиг.11) начинается их разгрузка в приемное окно дробильной камеры. Разгрузка производится с помощью лебедки путем перемещения угольного блока с поверхности платформы вправо под действием тяговой плиты, испытывающей натяжение от рабочего каната лебедки 73. Разгружаемые угольные блоки, сползая по крутонаклонной поверхности дробильной камеры, попадают под действие верхней и нижней отбойных штанг 75 дробильной машины. Отбойные штанги 75, вращаясь под действием своего привода, перемалывают угольные блоки в мелкокусковой уголь, что обеспечивает максимальное извлечение из угля метана.

Выделяющийся из угля метан в связи с тем, что он легче воздуха, поднимается вверх и концентрируется в газоотводной плоскости 76, откуда засасывается в газоотводную трубу 77, в которой создается разряжение за счет работающих вакуум-насосов. Отсос метана производится также из горного бункера, где также скапливается метан, выделяющийся из россыпного угля, который туда высыпается из шахтных грузовых вагонеток с донной разгрузкой.

Газоотводной трубопровод прокладывается вдоль наклонного вентиляционного ходка, пройденного по пласту и предназначенного для выдачи исходящей вентиляционной струи от проветривания очистных и горно-подготовительных работ.

Россыпной уголь, поступающий из дробильной камеры и из горного бункера, попадает на ленточный конвейер, установленный на полевом конвейерном уклоне, и движется по системе шахтных магистральных конвейеров к скиповому стволу для выдачи на поверхность.

Технологическая схема очистных работ с выемкой угля в лаве крупными блоками и эффективной добычи метана в дробильной камере

Представленная на Фиг.12 технологическая схема очистных работ с выемкой угля в лаве крупными блоками и транспортировкой их локомотивным транспортом к дробильной камере позволяет получить мощный и стационарный источник поступления метана для целей утилизации с одной стороны и обеспечить безопасность очистных работ по газовому фактору с другой стороны.

Согласно представленной технологической схеме Фиг.12 очистные работы в лаве ведутся с опережением основного забоя забоем нижней подрывки, как представлено на Фиг.1 и 12.

Выемка угля в забое нижней подрывки 85 производится струговой установкой 84. Доставка угля от работы струга производится скребковым конвейером. Доставляемый россыпной уголь на погрузочном пункте 83 выгружается на перегружатель, как показано на Фиг.8. Россыпной уголь с перегружателя поступает в шахтные грузовые вагонетки с донной разгрузкой. После полной загрузки состава последний с помощью электровоза движется к пункту разгрузки 78, где производится выгрузка россыпного угля в горный бункер, как это показано на Фиг.11. Из горного бункера в дальнейшем этот уголь выгружается на ленточный конвейер 80 (Фиг.11), установленный в полевом конвейерном уклоне.

После перемещения забоя нижней подрывки по направлению подвигания лавы на расстояние ширины пластинчатого конвейера в созданную по всей длине лавы полость задвигается пластинчатый конвейер, как это представлено на Фиг.1.

Вместе с конвейером производится передвижка всего остального очистного оборудования лавы: врубовых машин, вместе с их швеллерными направляющими, гидрорезной очистной машины, вместе с обеспечивающими ее работу насосными станциями, механизированной крепью и оборудованием погрузочного пункта.

После окончания передвижки очистного оборудования начинается работа врубовых машин по прорезанию по всей длине лавы продольных щелей: задней вертикальной и верхней по границе (см. Фиг.11). Глубина прорезания верхней щели соответствует ширине пластинчатого конвейера. В результате прорезания щелей вырезанная часть призабойного угольного массива ложится на став пластинчатого конвейера.

После выхода врубовых машин из нижней части лавы начинается прорезание поперечных щелей в вырезанной части призабойного массива, расположенной в нижней части лавы. Прорезание поперечных щелей производится гидроабразивными струями гидрорезной машины (см. Фиг.2). Одновременно прорезаются шесть щелей (см. Фиг.3), что обеспечивает одновременное получение 6-ти угольных блоков, готовых к выгрузке на транспортный штрек.

Свежая струя для проветривания очистных работ поступает по механизированному ходку и заезду на откаточный штрек 82, а затем в лаву. Исходящая вентиляционная струя из лавы поступает на вентиляционный штрек лавы, затем через кроссинг уходит на наклонный вентиляционный ходок.

Продолжительность технологического никла и производительность очистного забоя

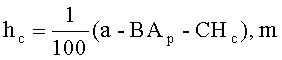

При работе струга по образованию в разрабатываемом пласте нижней подрывки производительность определяется толщиной стружки и скоростью движения струга. Ориентируясь на использование стругов российского производства типов CO или CH, возможную толщину стружки определим по формуле [1]

где Ap - сопротивляемость пласта резанию, кгс/см;

Hc - высота струга, м

При широком применении технологии добычи крупными блоками сопротивляемость резанию следует принять не менее 150 кгс/см.

Высота струга Hc определяется высотой нижней подрывки - 0,6 м.

Величины а, в и с согласно [1] равны для стругов типа CO и CH

Для подвигания стругового забоя на 2,4 м (ширину захвата врубовой машины) необходимо произвести снятие стружек 240 см : 7 см = 34.

При скорости движения струга типа СН90 1,89 м/сек продолжительность выполнения одной стружки 200 м : 1,89 м/сек = 106 сек = 1,76 мин.

Тогда продолжительность снятия 34 стружек и подвигания стругового забоя на 2,4 м равна

1,76 мин×34=59,8 мин.

Согласно технической характеристики рабочая скорость подачи врубовой машины «Урал 33» - 2,82 м/мин. Однако учитывая, что перемещение врубовых машин производится на колесных тележках по швеллерным направляющим, а прорезание щелей врубовыми машинами производится в хорошо отжатом массиве, реальная рабочая скорость подачи будет не менее чем в 1,5 раза больше и составлять 4,2 м/мин. С учетом этого время прорезания щелей составит:

200 м : 4,2 м/мин = 47,6 мин.

Продолжительность порезания поперечных щелей и выгрузки блоков на откаточный штрек составляет 60 мин.

Таким образом, продолжительность одного цикла находится в пределах одного часа времени.

Объем добычи ископаемого за цикл составляет

m·γ·r·lπ

где m - мощность пласта, м

γ - объемный вес ископаемого в массиве, т/м3

r - ширина захвата или подвигание за цикл, м

lπ - длина лавы, м.

При разработке пласта мощностью m=3 м лавой длиной 200 м с шириной захвата врубовой машины 2,4 м и объемным весом ископаемого γ=1,4 т/м3 объем добычи с одного цикла выемки составляет

3,0 м×1,4 т/м3×2,4 м×200 м=2016 т.

При работе добычного участка в режиме трех добычных смен в сутки по 6 часов общее время по добыче составляет 18 часов.

При продолжительности выполнения одного цикла по добыче в 1 час за сутки в очистном забое выполняется 18 циклов с общим объемом добычи

2016 т×18 циклов=36288 т/сутки

Таким образом, производительность очистного забоя при использовании данного изобретения составляет 36 тысяч тонн в сутки.

Объем добычи метана из угольного пласта при работе одного очистного забоя

Определим объем годовой добычи метана на примере шахты, разрабатывающей одиночный пологий пласт угля мощностью 3 м и газоносностью 25 м3/т, что типично для шахт Южного Кузбасса. Приняв, что шахта имеет в работе один очистной забой с производительностью 36 тыс.т угля в сутки и при этом утилизирует 80% метана, находящегося в добываемом угле, получим

При 300 суток по добыче в год годовая добыча метана за счет работы одного очистного забоя составит

720 тыс.м3×300=216000 тыс.м3=216 млн м3CH4/год

Использованная литература

1. Прогрессивные технологические схемы разработки пластов на угольных шахтах. ИГД им. А.А.Скочинского. М. 1977 г.

Изобретение относится к горному делу в области подземной разработки полезных ископаемых, залегающих пологими пластами. Способ разработки крупными блоками, включающий опережающее образование нижней подрывки пласта струговым агрегатом с перемещением в нее доставочного конвейера для выдачи из лавы вырезаемых над ним сверху прямоугольных блоков ископаемого путем прорезания продольных и поперечных щелей с использованием крепей. Выдача россыпного ископаемого от работы струга производится отдельным скребковым конвейером. Работа струга в забое подрывки происходит одновременно с вырезанием блоков ископаемого из верхней части пласта путем прорезания продольных и поперечных щелей врубовыми машинами и с погрузкой выданных из лавы блоков ископаемого перегрузочной платформой, а также локомотивной откаткой их от лавы до пункта разгрузки в дробильную камеру. Изобретение обеспечивает многократное увеличение по сравнению с существующим уровнем, производительности очистного забоя. При этом создается безопасное по газовому фактору и экологически чистое по пыли производство. 5 з.п. ф-лы, 12 ил.

1. Способ подземной разработки пластовых месторождений полезных ископаемых крупными блоками, включающий опережающее образование нижней подрывки пласта струговым агрегатом с перемещением в нее доставочного конвейера для выдачи из лавы вырезаемых над ним сверху прямоугольных блоков ископаемого путем прорезания продольных и поперечных щелей с использованием крепей, отличающийся тем, что выдача россыпного ископаемого от работы струга производится отдельным скребковым конвейером, при этом работа струга в забое подрывки происходит одновременно с вырезанием блоков ископаемого из верхней части пласта путем прорезания продольных и поперечных щелей врубовыми машинами и с погрузкой выданных из лавы блоков ископаемого перегрузочной платформой, а также локомотивной откаткой их от лавы до пункта разгрузки в дробильную камеру.

2. Способ по п.1, отличающийся тем, что по всей длине лавы прорезание продольных щелей: задней вертикальной и верхней вдоль границы с кровлей производится режущими барами врубовых машин, перемещающихся по металлическим направляющим, проложенным параллельно линии доставочного пластинчатого конвейера, используемого для выдачи из лавы вырезаемых блоков ископаемого.

3. Способ по п.1, отличающийся тем, что прорезание поперечных щелей производится стационарно установленной гидрорезной машиной в нижней части лавы со стороны откаточного штрека.

4. Способ по п.1, отличающийся тем, что перегрузка блоков ископаемого с доставочного конвейера лавы на транспортное средство на откаточном штреке производится с использованием перегрузочной платформы с применением механизированной выдвижки днища.

5. Способ по п.1, отличающийся тем, что транспортировка вырезанных в лаве блоков производится локомотивным транспортом по откаточному штреку с использованием электровозов и специальных транспортных средств.

6. Способ по п.1, отличающийся тем, что извлечение метана из добываемого угля производится в дробильной камере, устраиваемой за пределами свежей струи воздуха, поступающего для проветривания лавы.

| СПОСОБ ПРОФЕССОРА КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С ВЫЕМКОЙ ИХ БЛОКАМИ И ТРАНСПОРТИРОВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2383736C2 |

| КАМНЕРЕЗНАЯ МАШИНА | 0 |

|

SU198201A1 |

| Способ проходки горной выработки | 1983 |

|

SU1164426A1 |

| Способ разработки складчатых пластов полезных ископаемых | 1989 |

|

SU1716135A1 |

| Способ селективной выемки пластов полезных ископаемых | 1990 |

|

SU1786262A1 |

| УГОЛЬНЫЙ КОМБАЙН | 2000 |

|

RU2167290C1 |

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС С ДОБЫЧЕЙ ИСКОПАЕМОГО КРУПНЫМИ БЛОКАМИ И ДОСТАВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2398107C2 |

| US 4230368 A1, 28.10.1980. | |||

Авторы

Даты

2012-08-20—Публикация

2011-02-21—Подача