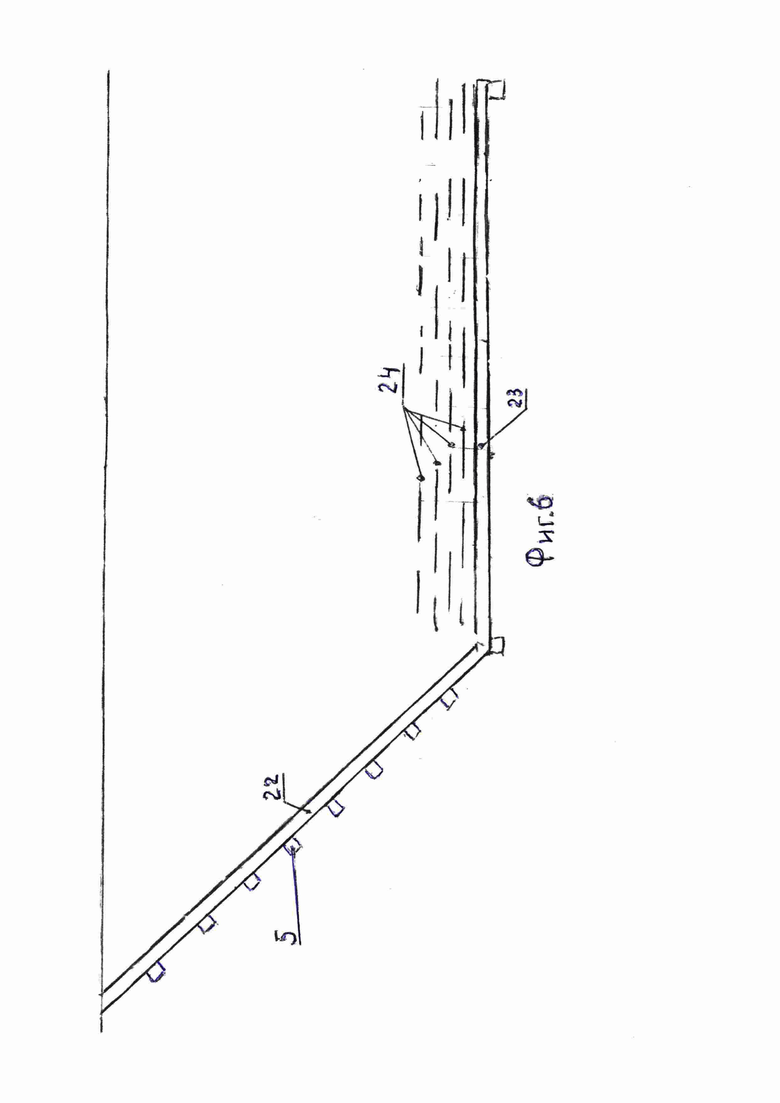

Имеется возможность значительно увеличить ежегодные поступления капитала в казну нашего государства путем строительства нефтяных шахт для добычи нефти подземным способом на крупнейших нефтяных месторождениях. На территории России имеется множество установленных и исследованных месторождений нефти, в том числе весьма крупных. Основные из них - это Самоотлорское, Ромашкинское, Приобское, Федоровское, Ланторское, Салымская группа, Сахалин 5, Красноленинская группа, Уренгойское, Мамонтовское и др. Площадь некоторых из них составляет несколько десятков тысяч квадратных километров. Каждое месторождение нефти имеет в своем составе 10-18 нефтяных пластов, залегающих на глубинах 1,6-2,4 км.

Существующие технологии добычи нефти включают бурение скважин с поверхности для закачки в него пара или горячей воды и выдавливания горячей нефти на поверхность через другие скважины. Однако из-за большой глубины залегания и большой доли в запасах тяжелой трудноизвлекаемой нефти, интенсивность добычи нефти в старых разведанных месторождениях уменьшается. Данным способом в России удается извлекать на поверхность не более 40% вскрытых запасов нефти, хотя в отдельных месторождениях нефти в России состав воды в разрабатываемых нефтепластах доходит до 90%.

В настоящее время в России добывается 3851 млн барелей нефти в год, что значительно меньше, чем в США, где добывается 4440 млн барелей нефти в год. При этом в России более, чем в два раза больше доказанных запасов нефти (в России 80 миллиардов барелей, а в США только 35 миллиардов барелей). По прогнозам запасы извлекаемой нефти в России истощаться уже в 2039 г, если не будут обнаружены новые месторождения легко извлекаемой нефти или не будет совершен технологический прорыв в создании нового высокоэффективного способа добычи любой нефти.

Критика существующих изобретений технологии подземной нефтедобычи

Предлагаемое изобретение относится к горной и нефтегазовой промышленности, именно к подземной добычи нефти всех видов. Известен ряд изобретений способа подземной добычи нефти. Согласно патента на изобретение №2394067 известен способ усовершенствования переработки сырой нефти из подземного месторождения тяжелой нефти или битумома, включающий деасфальтизацию растворителем. В изобретении согласно патента №2614827 предлагается блокировать высокопроницаемые области нефтяного пласта путем закачки двух разных составов, которые смшиваютсяе внутри месторождения и из их смеси образуются высоковязкие гели.

Наиболее близким к изобретению является способ подземной добычи высоковязкой нефти, приведенный в изобретении согласно патента №2334090. Способ включает бурение рядов электродных и добычных восстающих скважин из полевых штреков, расположенных под нефтяным пластом, подачу в пласт через верхние электродные скважины одновременно тока и слабого соляного раствора электролита и вытеснение нефти по всему фронту простирания пласта в сторону нижних добывающих скважин. Полевые буровые штреки горизонта проходят между вентилляционными стволами в кровле и почве и бурят из них по падению залежи ряды паралельных скважин по всей площади горизонта на расстоянии друг от друга 5 м и от коллектора 5-10 м, в которые подают подпорную воду под давлением на 1-2 атм больше давления растворителя, который подают в коллектор одновременно с электрическим током в виде разбавленной хлорной или серной кислоты.

К сожалению в изобретении не указано 1) как транспортировать поступающую нефть из пробуренных добычных скважин по всей территории из полевых штреков под нефтепластом на больших глубинах от 1,5 до 2,4 км?

2) по какой технологии проходить и поддерживать эти полевые штреки на больших глубинах?

3) как обеспечить безопасную для горнорабочих, находящихся в полевых штреках, подачу с поверхности в больших количествах раствор электролита хлорной или серной кислоты в скважины, пробуренные снизу вверх из подевых штреков на нефтяной пласт?

4) как обеспечить подачу горячей воды в скважины, пробуренные снизу вверх на нефтяной пласт из полевых штреков для вытеснения ею нефти в добычные скважины и как обеспечить откачку воды, поступающей в полевые штреки из нефтепласта?

Для разработки технологии добычи нефти с больших глубин необходимо разработать комплекс горно-технических решений, обеспечивающих саму техническую возможность проведения мероприятий по добыче нефти подземным способом с больших глубин от 1,5 до 2,4 км от поверхности. При этом общая производительность проектируемой нефтедобывающей шахты должна быть достаточно высокой, чтобы было экономически оправдано проведение всего сложного и дорогостоящего комплекса мероприятий.

Основное содержание изобретения

Цель изобретения состоит в гарантированном извлечении из подземных недр на глубинах до 2,4 км всех видов нефти с выдачей ее на поверхность без применения отравляющих веществ и с соблюдением правил безопасности.

Теперь после приобретения нами подземного опыта проходки вертикальных шахтных стволов на глубину 2056 м на руднике «Скалистый «в 2018 г на полуострове «Таймыр» в компании «Норникель» и приобретении уже многолетнего опыта эксплоатации кондиционеров-воздухоохладителей в Китае и Польше, охлаждающих воздух в подземных горных выработках длиной до 20 км с подачей охлажденного воздуха в количестве 10 куб.м/с уже нет никакого сомнения в возможности вести промышленную подземную нефтедобычу из нефтяных пластов и залежей путем слива из них нефти всех видов по гибким рукавам в коллекторы, проложенные вдоль полевых штреков, а от них дальше слива нефти в цистерны и откатки их на поверхность составами по откаточным подземным галереям и наклонным шахтным стволам способом конвейерной откатки [1]

В России разведаны гигантские месторождения нефти, однако при существующей технологии добычи большинство разведанной нефти относится к трудноизвлекаемой, а извлекаемые запасы нефти будут извлечены к 2039 г. Однако теперь, когда исчезли последние сомнения в технической возможности вести промышленную проходку и эксплуатацию подземных горных выработок на глубине 2400 м по условиям температуры воздушной среды появляются новые технические возможности вести крупную промышленную нефтедобычу нефтяными шахтами. Возможна проходка наклонных шахтных стволов под углом 45 градусов к горизонту до глубины залегания нефтяных месторождений и извлечение из них нефти всех видов с выдачей ее на поверхность составами цистерн, движущихся по шахтным наклонным стволам с больших глубин способом конвейерной откатки.

Сущность изобретения включает:

1) Вскрытие нефтяного месторождения путем проведения двух наклонных шахтных стволов: грузового и порожнякового до горизонта нефтяного пласта и проведение двух капитальных квершлагов грузового и порожнякового. По порожняковому наклонному стволу и квершлагу обеспечивается движение порожних составов цистерн, а по грузовым квершлагу и наклонному стволу создается движение способом конвейерной откатки составов цистерн, заполненных нефтью. Оба наклонных шахтных ствола и капитальных квершлага используются для создания общешахтного проветривания: для подачи в шахту свежей вентиляционной воздушной струи по порожняковому стволу и квершлагу и для выдачи на поверхность исходящей вентиляционной воздушной струи из шахты по грузовым квершлагу и наклонному шахтному стволу.

2) Проведения горно-подготовительных горных работ как до начала производства на стадии шахтного строительства, так и при промышленной эксплуатации. Горно-подготовительные работы состоят в подготовке панелей и выемочных столбов для поэтапной отработке частей шахтного нефтяного поля.

Выемочный столб - это наименьшая часть шахтного нефтяного поля, где в одном месте ведутся горные работы по извлечению нефти. Каждый выемочный столб оконтурен двумя паралельно пройденными полевыми штреками, которые используются для транспортировки извлекаемой нефти и проветривания путем подачи свежей воздушной струи по нижнему штреку и выдачи исходящей воздушной струи по верхнему ранее использованному штреку.

Панель - это крупная часть шахтного нефтяного поля, объединяющая группу выемочных столбов, имеющих общие сборные транспортные и вентилляционные горные выработки - галереи. В каждой панели проходятся две галереи: порожняковая и грузовая. Галерея - это сборная транспортная горная выработка, оборудованная конвейерной откаткой для движения по ней составов цистерн.

3) Производственные горные работы по извлечению нефти из нефтепластов.

Работы по извлечению нефти включают:

а) проведение нефтесливных скважин путем их бурения бурильными установками из полевых штреков снизу вверх на насыщенный нефтью горный массив нефтепласта; при необходимости для обеспечения полного извлечения нефти, проведение из полевых штреков горных выработок малого сечения: печек, сбоек или просеков с использованием отбойных молотков или буровзрывных работ для обнажения, вскрытия отдельных скоплений нефти и ее слива по нефтесливным скважинам;

б) слив нефти через гибкие рукава изливающейся сверху вниз нефти в коллектор, расположенный на полевом штреке;

в) транспортировку собранной нефти коллектором вдоль штрека в порожние цистерны, расположенные на порожняковой панельной галерее;

г) транспортровку груженых нефтью составов цистерн по грузовой панельной галерее, основной горной выработке горизонта, грузовым квершлагу и наклонному шахтному стволу на поверхность.

Отличительными признаками изобретения являются:

1. Проведение наклонного грузового шахтного ствола, оборудованного конвейерной откаткой для движения цистерн с нефтью.

2. Проведение горно-подготовительных работ по проходке полевых штреков и сборных транспортных выработок.

Изобретение поясняется посредством чертежей, на которых представлено следующее:

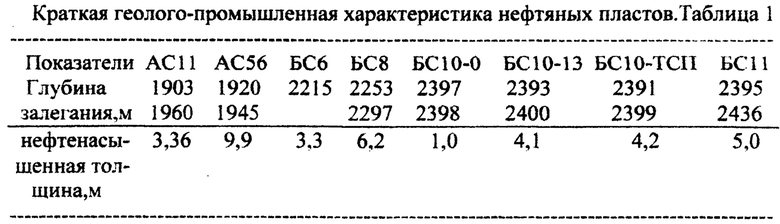

Фигура 1. Конвейерная откатка составов цистерн с нефтью по подземной галерее, профильный вид: 1 - цистерны с нефтью; 2 - рельсы; 3 - тяговые цепи; 4 - ведущие зубчатые колеса; 5 - подземные камеры приводных станций; 6 - вертикальный буфер.

Фигура - 2. Вертикальный буфер, фронтальный вид; 7 - контактная поверхность буфера; 8 - вертикальные опоры; 9 - рама цистерны;

Фигура 3. Вертикальный буфер, вид в профиль на цистерну; 8 - вертикальная опора; 9 - рама цистерны; 10 - диогональная опора.

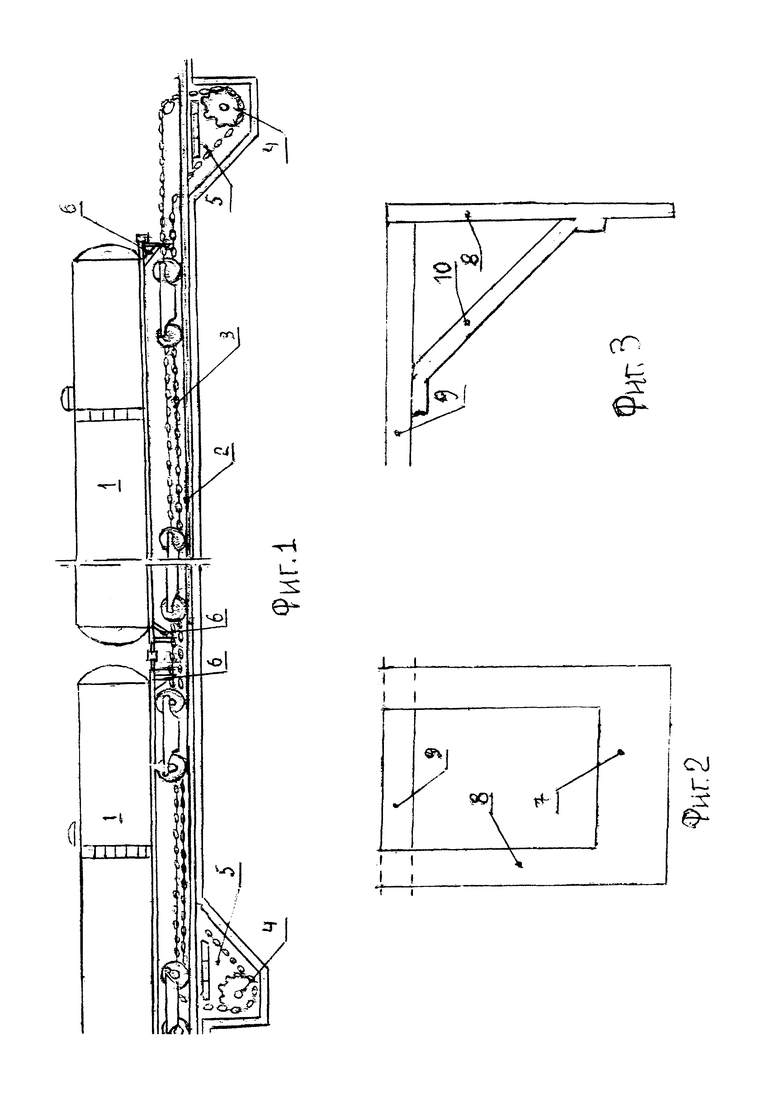

Фигура 4. Промежуточная приводная станция конвейерной откатки по грузовому наклонному стволу, вид в плане; 3 - тяговые цепи; 4 - ведущие зубчатые коса; 11 - электродвигатель мощностью 1000 квт; 12 - цилиндрический редуктор; 13 - колодочный тормоз; 14 - храповый останов.

Фигура 5. Тяговый блок приводной станции, разрез по линии тяговых цепей; 3 - тяговые цепи; 4 - ведущее зубчатое колесо; 15 - обводное зубчатое колесо верхней ветви; 16 - обводное зубчатое колесо нижней ветви; 17 - толкатель; 18 - каретка толкателя; 19 - опорный стол; 20 - швелерные направляющие верхней ветви; 21 - швелерные направляющие нижней ветви.

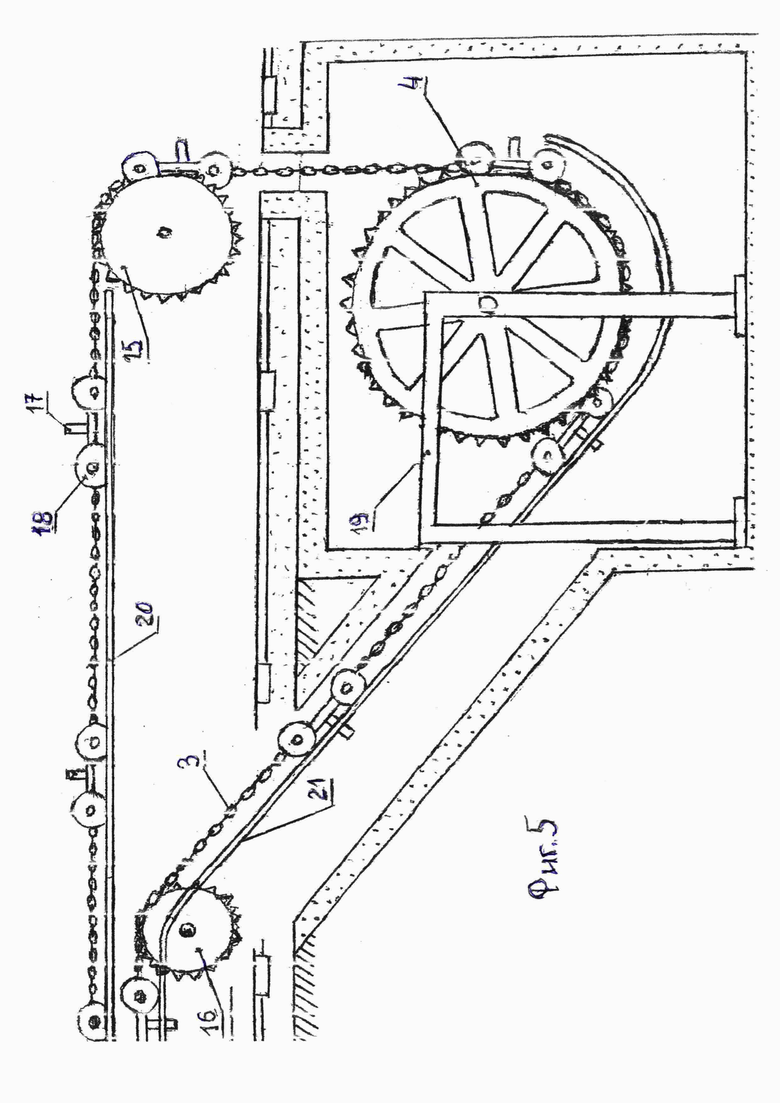

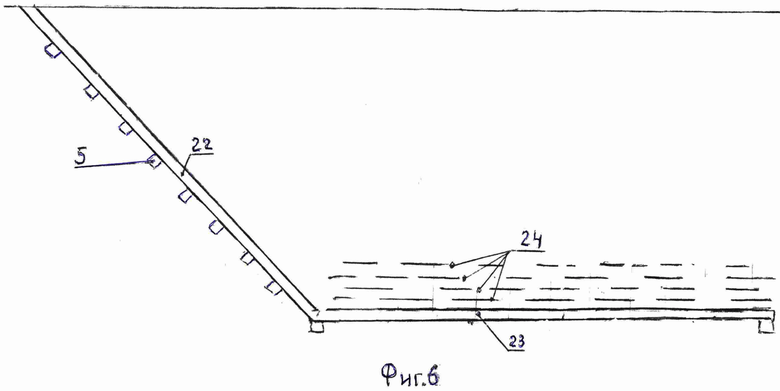

Фигура 6. Схема вскрытия нефтяного месторождения двумя наклонными стволами и капитальными квершлагами, вертикальный разрез по линии грузового ствола и капитального квершлага; 5 - подземная камера приводной станции; 22 - наклонный грузовой шахтный ствол; 23 - капитальный квершлаг; 24 - нефтяные пласты.

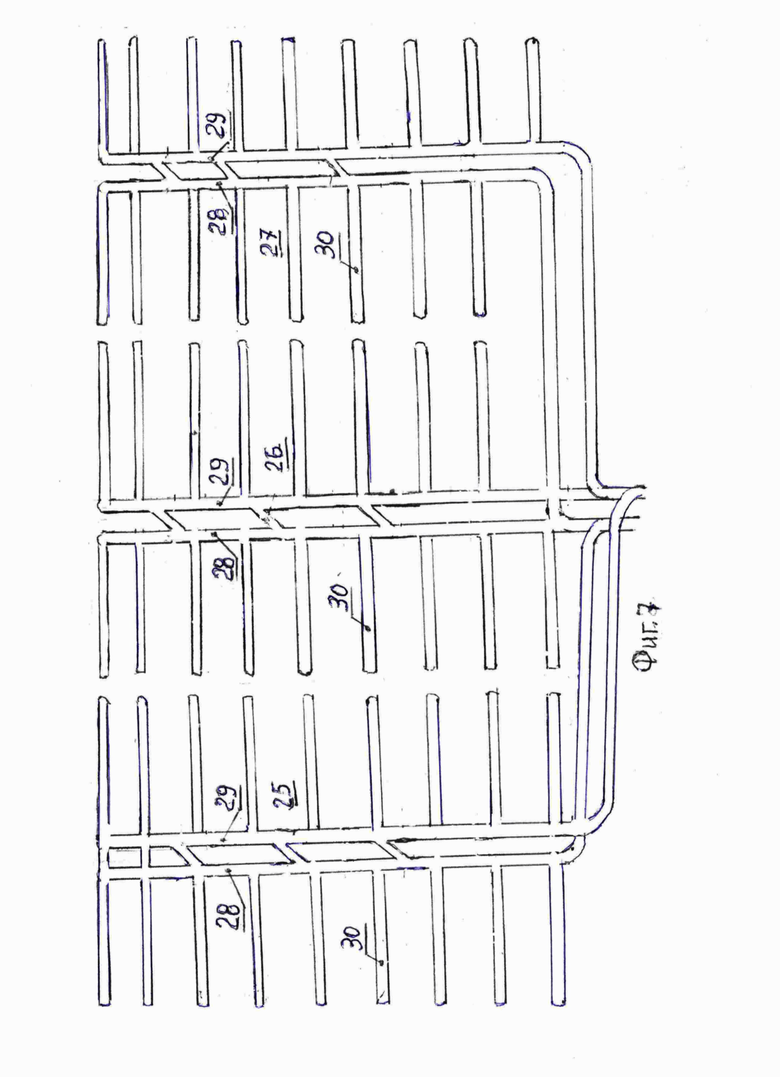

Фигура 7. Технологическая схема горно-подготовительных работ по подготовке панелей и выемочных столбов, вид в плане; 25 - левая панель: 26 - центральная панель; 27 - правая панель; 28 - порожняковая панельная галерея; 29 - грузовая панельная галерея; 30 - полевой штрек.

Фигура 8. Схема залегания нефтепластов Мамонтовского нефтяного месторождения, вертикальный разрез по грузовому наклонному стволу и капитальному квершлагу; 31 - пласт БС-11; 32 - пласт БС - 10-0; 33 - пласт БС 10-ТСП; 34 - пласт БС - 11; 35 - пласт БС-8; 36 - пласт БС-6.

Фигура 9. Схема расположения нефтесливных скважин на нефтепласты 31, 32, 33 и 34, пробуренных буровым станком 37 и слива нефти через рукава 38 в коллектор 39, расположенный в этом полевом штреке.

Воздействие на нефть в пласте производится забойщиками после проветривания разрабатываемой его части отбойными молотками или перфораторами по разрушению горного массива нефтяной залежи и вынуждения нефти стекать по падению пласта в самотечный коллектор, расположенный в полевой выработке под нефтяным пластом. Нефть, как любое жидкое тело, обладает свойством текучести, и когда она высвобождается из нефтезалежи путем ее разрушения отбойным молотком или перфоратором, она стекает в направлении уклона окружающей ее поверхности. Поэтому забойщик, управляя направлением уклона поверхности под нефтезалежью с помощью имеющихся у него инструментов, всегда может добиться, чтобы сток нефти после разрушения нефтяной залежи шел в сторону коллектора.

Нефтедобывающая промышленность нашей страны очень много теряет из-за отсутствия эффективной технологии добычи нефти, залегающей на больших глубинах 1,6-2,5 км. Однако существует изобретение «конвейерная откатка», патент на изобретение №2627918 [11], в котором разработан способ транспортировки железнодорожных вагонов по горизонтальным и наклонным рельсовым линиям с шириной колеи 1520 мм. Этот способ позволяет транспортировать с больших глубин до 2,5 км нефть на поверхность железнодорожными составами цистерн, что обеспечивает общую высокую производительность всей подземной технологии добычи нефти.

На Фиг. 1 представлен состав вагонов-цистерн, движущийся по подземной транспортной горной выработке способом конвейерной откатки. Согласно изобретению секции конвейера укладываются на шпалы между рельсами. Движение железнодорожных вагонов создается путем зацепления толкателями конвейера вертикально направленных вниз буферов, установленных на рамах вагонов, как показано на Фиг. 1.

На Фиг. 2 представлен фронтальный вид на вертикальный буфер цистерны. Вертикальный буфер крепится к раме цистерны вертикальными и диагональными упорами.

На Фиг. 3 представлен профильный вид на вертикальный буфер цистерны. Поэтому типовые вагон-цистерны модели 15-1219 грузоподъемностью 69 т, приведенные на Фиг. 1 могут перемешаться составами по наклонному шахтному стволу, пройденному на глубокие горизонты. Масса тары цистерны 23,1 т, длина цистерны по осям сцепок 12020 мм, высота цистерны от головки рельса 4820 мм, максимальная ширина 3280 мм. Общий вес груженой нефтью цистерны равен 69 т + 23,1 т = 92,1 т При угле наклона шахтного наклонного ствола к горизонту 45 гр. наклонное натяжение тяговых цепей, удерживающих цистерну в наклонном стволе от движения вниз равно

92,1 т cos45 гр.=92,1 т × 0,705 = 65 т

Общее ограничение на количество груженых нефтью цистерн, которые можно поднимать по наклонному стволу одним составом зависит от величины допустимого общего натяжения тяговых цепей. При использовании в качестве тяговых цепей в шахтном наклонном грузовом стволе 4-х круглозвенных цепей BIG-Т с калибром 52×156/171 с разрывным усилием 340 т, которые изготавливаются компанией ТИЛЕ (TIELE) Германия, величина общего разрывного усилия равна 340 т × 4 = 1360 т. Поэтому безопасно можно использовать общее натяжение 4-х тяговых цепей до величины 1360 т : 2 = 680 т. Тогда возможное количество груженых нефтью цистерн, поднимаемых по наклонному шахтному грузовому стволу одним составом равно 10, т.к. 65 т × 10 = 650 т, что меньше, чем 680 т.

Определим технически возможную скорость движения груженого нефтью состава из 10 цистерн к поверхности по наклонному шахтному стволу. Движение тяговых цепей в шахтном грузовом стволе на каждом участке ствола создается тяговыми блоками приводных станций, приведенных на Фиг. 4 и Фиг. 5.

На Фиг. 4 представлен вид в плане на промежуточную приводную станцию конвейерной откатки по грузовому наклонному стволу. В состав приводной станции входят 4 электропривода мощностью по 1000 квт. Электроприводы мощностью 1000 квт уже давно используются на транспорте горных предприятий и хорошо апробированы.Так ими оснащаются ленточные конвейеры типа 3 ЛТ200П, используемые в наклонных стволах угольных шахт. Установленная электрическая мощность конвейерной откатки на одном участке наклонного ствола шахты равна 4 × 1000 квт = 4000 квт электрической мощности. Каждый киловат этой мощности создает в электроприводах 102 кгм/с механической мощности движения. Поэтому 4000 квт электрической мощности создают

4000 квт × 102 кгм/с квт = 408000 кгм/с=408 тм/с

механической мощности. Эту мощность от работы 4-х электроприводов полуют в виде механической мощности два рабочих вала от двух тяговых блоков двух соседних промежуточных приводных станций.

На Фиг. 5 представлен тяговый блок приводной станции, вертикальный разрез по линии тяговых цепей. Вращением 4-х зубчатых колес, установленных на этих рабочих валах эта механическая мощность передается 4-м тяговым круглозвенным цепям. Через вертикальные звенья всех 4-х цепей проходят оси конвейерных толкателей, которые отдают приобретпенные тяговые усилия буферам нефтецистерн, понуждая их к перемещению вверх по наклонному стволу.

Скорость движения на подъем составов цистерн определяется отношением величины механической мощности движения к величине общего натяжения цепей 408 тм/с : 650 т = 0,62 м/с

На Фиг. 6 представлена схема вскрытия нефтяного месторождения двумя наклонными стволами и капитальными квершлагами, вертикальный разрез по линии грузового ствола и капитального квершлага.

Производительность грузового наклонного ствола определяется длиной расстояния между двумя соседними приводными станциями. Примем это расстояние 362 м - наклонное расстояние при угле наклона ствола к горизонту 45 гр. По вертикали оно соответствует 250 м. Тогда общая длина наклонного ствола 3262 м раскладывайся на 3262 м : 362 м = 9 участков. Поэтому для обеспечения транспортного процесса по всему наклонному стволу, он оборудуется восемью промежуточными приводными станциями с 4-мя электроприводами по 1000 квт каждый и двумя приводными головками по два электропривода по 1000 квт каждая: приемная головка в начале ствола на добычном горизонте и разгрузочная головка на поверхности. Общая установленная электрическая мощность грузового ствола (8×4+2×2)×1000 квт = 36 × 1000 квт

Посколько тяговое усилие цепей, создающееся на одном участке ствола, на другой участок ствола не передается, то для увеличения общей производительности шахтного ствола можно совмещать одновременное движение составов на разных участках. При этом начало движения составов на каждом участке можно начинать не раньше, пока на этом участке не закончит движение другой состав. Посколько длина каждого состава цистерн равна 12 м × 10 = 120 м, где 12 м - это длина одной цистерны, то общее время движения состава через один участок ствола равно (362 м + 120 м) : 0,62 м/сек - 777 сек = 12,95 мин = 0,21 час. Тогда максимальная производительность грузового шахтного ствола по выдаче на поверхность нефти равна 690 т : 0,21 час = 3286 т/час

Однако грузовой шахтный ствол загружен не только выдачей на поверхность нефти. Через грузовой шахтный ствол также должна производиться выдача на поверхность горной породы от ведения в шахте горно-подготовительных горных работ по проходке панельных откаточных галерей и полевых штреков.

На Фиг. 7 представлена технологическая схема горно-подготовительных работ по проходке в почве нефтепласта 3-х панелей: 25 - левой панели, 26 - центральной панели и 27 - правой панели в центральной части шахтного нефтяного поля. Средние размеры одной панели составляют: 2 км по направлению падения пласта и 3 км по направлению простирания пласта. Общая площадь одной панели 6 кв.км. Подготовка панели начинается с проведения двух панельных галерей Проходка панелей ведется механизированным способом с применением проходческих комбайнов. Порода от проходки выдается в думпкарах на поверхность по грузовому стволу. Сечение всвету галерей должно обеспечивать безопасное движение цистерн, имеющих высоту от головки рельса - 4820 мм, а диаметр котла 3200 мм. Поэтому сечение галерее впроходке принимаем прямоугольное с высотой 5,5 м и шириной - 5 м.Общая площадь сечения галереи впроходке - 27,5 кв.м.

После окончания проведения обоих панельных галерей организуется проходка полевых штреков. Всего в одной панели организуется проведение 18 штреков по простиранию нефтепласта в породах почвы подлежащего разработкенефтепласта по 9 штреков в обе стороны от галерей на длину 1500 м в каждую сторону. Одновременно ведется проходка сразу нескольких полевых штреков в порядке сверху вниз по падению нефтепласта. Проходка штреков ведется механизированным способом с использованием проходческих комбайнов и думпкаров для выдачи породы. Используются думпкары типа ВС-85 грузоподъемностью 85 т с весом тары 35 т, объем кузова 38 куб.м, длина по осям сценок 12,2 м, высота от головки рельса - 3,18 м.Сечение полевого штрека впроходке по высоте - 4 м, по ширине - 3 м, общая площадь сечения - 12 кв.м.

Определим общий объем выдаваемой на поверхность породы для подготовки одной панели. Количество породы от проведения двух панельных галерей равно 2×2000 м × 27,5кв.м × 2,5 т/куб.м=275000 т = 275 тыс.т., где 2000 м - длина панельной галереи, 27,5 кв.м - площадь сечения впроходке галереи, 2,5 т/куб.м - объемный вес породы.

Количество породы от проходки 18 полевых шреков равно

18×1500 м × 12 кв.м × 2,5 т/куб.м = 810000 т = 810 тыс.т

Общее количество породы от подготовки одной панели равно

275 тыс.т + 810 тыс.т = 1085 тыс.т.

Определим теперь, какое количество нефти можно извлечь на поверхность путем ведения горных работ на части шахтного поля в границах одной панели. Это зависит от того, насколько богато разрабатываемое месторождение добываемым полезным ископаемым.

Рассмотрим применение изобретение на примере «Мамонтовского» нефтяного месторождения. Это месторождение находится в Нефтьюганском районе Тюменской области. В настоящее время это месторождение разрабатывается компанией Роснефть бурением скважин с поверхности. Подтвержденные запасы нефти составляют 1,4 мларда тонн. Плотность нефти колеблется в пределах 0,87-0,89 г/куб.см. Выход легких фракций - 30-40%. Глубина залегания 1-2,5 км. Площадь территории 1000 кв.км.

На Фиг. 8 представлен вертикальный разрез схемы залегания нефтепластов Мамонтовского нефтяного месторождения. Как следует из таблицы 1 и из черчежа Фиг. 8 четыре нефтепласта БС10-0, БС10-13, БС10-ТСП и БС11 сближенные. Остальные четыре пласта БС8, БС6, АС5-6 и АС11 расположены существенно выше. Поэтому четыре сближенные пласта БС11, БС10-ТСП, БС-13 и БС 10-0 можно разрабатывать совместно путем бурения нефтесливных скважин с одного общего ниже расположенного полевого штрека (как это представлено на Фиг. 9. Общая нефтенасыщенная толщина 4-х сближенных пластов равна

1,0 м + 4,1 м + 4,2 м + 5,0 м = 14,3 м

Посколько общая нефтенасыщенная мощность всех 8-ми пластов равна 3,36 м + 9,9 м + 3,3 м + 6,2 м + 1,0 м + 4,1 м + 4,2 м + 5,0 м = 37 м, то на четыре сближенных пласта приходится 14,3 м : 37 м = 0,386 38,6% нефтяных запасов месторождения 1,4 мларда т × 0,386=540 млн т.

Посколько общая площадь нефтяного месторождения 1000 кв.км, то на 6 кв.км площади одной панели приходится

540 млн т × 6 кв.км : 1000 кв.км = 3240 тыс.т нефти

Из этого результата можно определить удельный объем проведения горноподготовительных горных выработок на 1000 т добываемой нефти и удельное количество выдаваемой на поверхность горной породы от проведения горных выработок. Посколько общий объем проведения полевых штреков в пределах одной панели составляет 18 × 1500 м = 27000 м, а панельных галерей 2×2000 м = 4000 м, то общее количество проводимых горных выработок одной панели составляет 27 тыс.м + 4 тыс.м = 31 тыс.м

При объеме добычи нефти с одной панели 3240 тыс.т удельный объем проведения горных выработок на 1000 т добываемой нефти составляет

31 тыс.м: 3240 тыс.т = 9,5 м/тыс.т что вполне приемлемо.

Удельное количество выдаваемой на поверхность породы от проведения подземных горных выработок, приходящееся на 1000 т нефтедобычи составляет 1085 тыс.т породы: 3240 тыс.т нефти = 1085 т : 324 тыс.т = 335 т пор/1000 т неф

Породу от проведения горных выработок удобно выдавать на поверхность в думпкарах. Грузоподъемность вагона-самосвала 5 ВС60 модель 19Д001 равна 60 т. Масса тары 29 т, длина по осям автосцепок 11,7 м. Завод изготовитель ВСЗ.

Вес одного вагона-думпкара, груженого породой, равен 60 т + 29 т = 89 т, что близко к груженой нефтью цистерне - 92 т. Поэтому скорость движения одного состава из 10 дупкарах, груженых породой в наклонном стволе также будет составлять 0,62 м/с. Поэтому время движения состава думпкаров, груженых породой через один участок наклонного грузового ствола между соседними промежуточными приводными станциями, будет равно

(362 м + 11,7 м × 10) : 0,62 м/с = 479 м : 0,62 м/с = 773 с = 12,8 мин = 0,21 час.

Тогда максимальная производительность грузового наклонного ствола по по выдаче на поверхность породы будет равна 600 т : 0,21 час = 2857 т/час.

Определим объем нефти, обеспеченной количеством проходки горных выработок в количестве выдаваемой породы 2857 т. Для этого разделим величину веса этой породы на величину удельного количества выхода породы на 1000 т добываемой нефти : 2857 т пор. : 335 т пор./тыс.т неф. = 8,53 тыс.т неф.

Это значит, что за один час работы грузового ствола шахты, по выдачи породы, шахта обеспечивается горно-подготовительными работами по добыче нефти в количестве 8530 т. Учитывая, что роизводительность грузового ствола по выдаче нефти равна 3286 т, то 8530 т нефти будет выдано на поверхность за время 8530 т : 3286 т/час = 2,6 часа. Поэтому режим распределения времени работы грузового ствола работой по выдачи нефти и породы должен предусматривать за каждый час работы по выдаче породы работу ствола по выдаче нефти в течение 2,6 часа.

При оставлении 1 го часа в сутки на осмотр и обеспечение безопасности работы грузового наклонного ствола и 23 часа на работу по подъему нефти и породы отводим 16 часов на выдачу составов цистерн с нефтью и 7 часов на выдачу составов думпкаров с породой. Тогда количество выдаваемой за сутки нефти составит 3286 т/час × 16 часов - 52000 т/сут.

Количество выдаваемой горной породы за сутки составит

335 т пор./1000 т неф × 52,6 тыс.т неф = 17,6 тыс.т пор./сутки

Важной технологической идеей изобретения является способ добычи нефти из разрабатываемого нефтепласта - путем слива нефти всей его нефти сверху вниз в коллектор полевого штрека, который распологается в его непосредственной близости - в почве пласта.

На Фиг. 9 представлена схема бурения нефтесливных скважин с помощью бурового станка 37 на нефтенасыщенный горный массив всех четырех сближенных нефтепластов 31,32,33 и 34. Слив нефти производится в колекторы через гибкие рукава 38, которые установлены в устья скважин. Нефте-сливные скважины необходимо бурить на всю ширину выемочного столба 250 м, чтобы добиться максимально полного извлечения нефти из обрабатываемой части нефтепласта.

Перед началом производства бурения скважин необходимо провести вентилляционные сбойки между соседними полевыми штреками для создания в выемочном столбе постоянного устойчивого обратноточного проветривания выемочного столба за счет общешахтной депрессии. Свежая струя воздуха, поступающая в панель, должна проходить по порожняковой галерее, затем разветвляться на полевые штреки, где ведутся нефтесливные работы и через вентиляционные сбойки в виде исходящей вентиляционной струи уходить на полевые штреки вышеотработанных выемочных столбов, двигаясь по которым обратным ходом уходить на общую исходящую вентилляционную выработку панели, которой должна быть грузовая галерея.

Бурение нефтесливных скважин должно производиться механизированно на все четыре сближенных пласта. При неполном истечении нефти технологией производства предусматривается проведение выработок малого сечения (печек, сбоек, проемов) в пространство нефтепласта с использованием отбойных молотков или буровзрывных работ для организации полного извлечения нефти.

При работе шахтного грузового ствола по выдаче на поверхность составов цистерн с нефтью 16 часов в сутки, суточная производительность шахты по добыче нефти составит 52,7 тыс.тонн нефти. При ведении всей нефтедобычи шахты в одной панели, ее нефтяные запасы истощаться в течение

3240 тыс.т неф. : 52,7 тыс.т неф. = 61,5 сут.

в то время, как продолжительность времени на подготовку новой панели составляет:

- время на проходку двух галерей длиной по 2 км каждая, что составляет

2000 м : 250 м/месяц = 8 месяцев, где 250 м/мес - средняя скорость проведения механзированным способом галереи с сечением впроходке 27,5 кв.м;

- время на проходку полевого штрека длиной 1,5 км, что составляет

1500 м : 3000 м/мес = 5 месяцев,

где зоо м/мес - средняя скорость механизированной проходки полевых штреков сечением впроходке 12 кв.м.

Поэтому общее время на подготовку новой панели для ввода ее в работу по добыче нефти составляет не менее 13 месяцев. Поэтому горно-подготовительные работы должны опережать на несколько лет добычные работы. Так проходка панельных галерей должна опережать добычу нефти па два года, а

52,7 тыс.т/сут × 360 сут = 19 млн т/год

4. Основные технико-экономические показатели работы нефтяной шахты. Исходя из того, что удельный объем проведения подземных горных выработок, приходящихся на 1000 т добычи нефти составляет 9,5 м необходимая величина годового количества проводимых горных выработок должна составлять 9,5 м/1000 т неф. × 19 млн т неф = 180 тыс.м/год = 180 км/год или 180 км : 12 мес = 15 км/мес.

Посколько средняя скорость механизированной проходки полевых штреков 300 м/мес, то для того, чтобы набрать обьем проходки 15 км/месяц в шахте необходимо иметь в проходке 15000 м/мес : 300 м/мес = 50 пятьдесят проходческих забоев. Посколько согласно технологической схемы горноподготовительных работ (Фиг. 7) в одной панели шахта может вести только 18 полевых штреков, то чтобы иметь 50 проходческих забоев, шахта должна вести горно-подготовительные работы одновременно в 3-х панелях. Отсюда выявляется величина поддерживаемых горных выработок. Число поддерживаемых полевых штреков, находящихся в проходке 18×3=54, плюс находящихся в добыче 9, всего 54+9=61. Учитывая, что длина каждого полевого штрека равна 1,5 км, но каждый из нх в среднем может быть пройден только наполовину, получаем средний объем поддержания полевых штреков равным

61×1,5 км : 2 = 45,7 км.

Посколько для ведения добычи нефти в одной панели и для ведения проходки еще в трех панелях, необходимо во всех 4-х панелях иметь все откаточные галереи в рабочем состоянии, а в каждой галерее их две: порожняковая и грузовая и каждая имеет длину 2 км, то их общая протяженность равна

4×2×2 км = 16 км.

Поэтому общая протяженность поддерживаемых полевых штреков 45,7 км и откаточных галерей 16 км, всего

45,7 км + 16 км = 62,7 км

Определим ориентировочную списочную численность рабочих по шахте, исходя из необходимости выполнения производственной работы, при непрерывной рабочей недели и работе подземных рабочих по 6 часов в четыре смены.

Исходя из необходимости иметь в работе 50 проходческих забоев и учитывая, что в проходческом забое должно работать каждую смену не менее 4 х рабочих, получаем общую численность проходчиков по шахте 50×4×4=800 проходчиков,

где 50 - число проходческих забоев;

4 - число рабочих смен в сутки;

4 - число проходчиков в одном проходческом забое.

Ориентируясь на применение анкерного крепления полевых штреков и откаточных галерей, принимаем число крепильщиков, занятых на креплении вновь проводимых полевых штреков и галерей в каждой горной выработке 50×4×2=400 крепильщиков.

При отработке одной нефтяной панели за 61,5 суток каждый месяц необходимо отрабатывать не менее девяти выемочных столбов. При длине каждого выемочного столба 1500 м необходимо обурить 9×1500 м = 13500 м по длине выемочных столбов. При бурении нефтесливных скважин по длине столба через каждые 5 м, общее число мест бурения равно 13500 м : 5=2700. Посколько из каждого полевого штрека бурятся четыре нефтесливных скважины на четыре отрабатываемых нефтепласта, то необходимо за один месяц пробурить 2700×4=10800 скважин. При непрерывной рабочей неделе и работе в четыре смены общее число рабочих смен за месяц равно 30×4=120. Тогда за каждую рабочую смену необходимо пробурить 10800:120=90 скважин. Посколько ширина выемочного столба равна 250 м, а обуривать выемочные столбы необходимо на всю ширину для обеспечения 100%-го слива нефти, то бурение нефтесливных скважин надо производить девятью бригадами бурильщиков, работающих раздельно в каждом из девяти полевых штреков с проведением в каждом штреке по 10 нефтесливных скважин с длиной каждой по по 250 м. Посколько продолжительность бурения каждой скважины может составлять до 6-ти часов, то необходимо бурить все 10 скважин одновременно. Поэтому общая численность бурильщиков в смену равна 90 рабочих, а в сутки 360.

Для обеспечения 100%-ного извлечения нефти путем бурения нефтесливных скважин может быть недостаточно и может быть необходимо в ряде случаев применение в горном массиве нефтепластов забойщиками отбойных молотков или буровзрывных работ. Поэтому технологией предусматривается работа в каждом полевом штреке бригады забойщиков в смену до 12 рабочих по интенсификации нефтеслива путем применения в горном массиве нефтепластов использование отбойных молотков или буровзрывных работ. Общая численность забойщиков 9×4×12=432 забойщика, где 9 - число полевых штреков, где одновременно ведутся нефтесливные работы; 4 - число рабочих смен в сутки; 12 - число забойщиков в бригаде, работающих на нефтепластях со стороны одного полевого штрека с целью интенсификации и 100%-ного слива нефти.

Общее количество горнорабочих явочного штага но шахте: 800 чел. проходчики, 400 чел - бурильщики, 432 чел - забойщики - 1632 чел.

Определим численность рабочих на подземном транспорте. Рассмотрим транспортировку породы из 50 проходческих забоев по проведению полевых\ штреков и откаточных галерей. Всвязи с горизонтальным расположением полевою штрека, проводимого по простиранию и почве нижнего нефтепласта свиты сближенных пластов, конвейерная откатка составов думпкаров производится с использованием только двух приводных станций: одной в начале штрека, а второй передвижной, перемещающейся вслед за движением проходческого забою. Поэтому по обслуживанию приводных станций по транспортировке породы от проходки необходимо иметь в явочном штате в смену 50×2=100 дежурных машинистов. В наклонном грузовом стволе в восьми приводных станциях работает 8 машинистов и два машиниста в приводных головках; в приемной (внизу) и в разгрузочной (вверху) - всего 10 человек. В порожняковом наклонном стволе на четырех приводных станциях работает - 4 машиниста и два на приводных головках - всего 6 человек. Кроме этого еще 4 машиниста находятся на Приводных станциях двух откат очных галереях по транспортировке нефти составами цистерн. Всего (100+10+6+4)×4=180 машинистов.

Всего подземных рабочих в явочном штате будет числиться 1632+480=2121 чел. Приняв "£0% дополнительную численность рабочих на поверхности (слесарей, электриков, монтажников и др.) и МОПР 422 чел., получим общую численность - рабочх в явочном штате -2112+422=2534 чел Для определения списочной численности рабочих по шахте увеличим численность на 40% в связи с включением работающих в суботу и воскресенье: 2534×1,4=3547 чел

Поэтому общая производительность труда рабочего по шахте составит 52600 т. : 3547 чел = 14,8 т нефти на выход одного рабочего по шахте.

Основное используемое оборудование на подземных работах:

1. Проходческие комбайны; в работе постоянно находятся 50 проходческих комбайнов для проведения полевых штреков и откаточных галерей.

2. Электроприводы мощностью 1000 квт в количестве 36 для грузового ствола и 20 для порожнякового ствола, а также электроприводы мощностью 500 квт для приводных станций конвейерной откатки при проходке полевых штреков в количестве 100 шт.

3. Буровые станки для бурения нефтесливных скважин 90 шт

Литература

1. Кариман С.А. Конвейерная откатка: пат. 2627918 RU С2. 3аявитель и патентообладатель Кариман С.А. №2016102147; заявл. 25.01.2016; опубл. 14.08.20017.

Изобретение относится к горной и нефтегазовой промышленности. Способ подземной добычи нефти включает бурение восстающих скважин из полевых штреков, пройденных по падению ниже пласта из порожняковой и грузовой панельных галерей. При этом проводят два наклонных шахтных ствола: грузовой и порожняковый до горизонта нефтяного пласта. Извлекают нефть без применения отравляющих веществ путем ее стока в коллектор полевого шрека при разрушении нефтепласта отбойными молотками или перфораторами горнорабочими-забойщиками с последующим переливом нефти, изливающейся сверху вниз через гибкие рукава в порожние вагоны-цистерны, расположенные на порожняковой панельной галерее. Транспортируют железнодорожные вагоны-цистерны с нефтью на поверхность по наклонному грузовому шахтному стволу путем зацепления толкателями конвейера, секции которого укладываются на шпалы между рельсами, вертикально направленных вниз буферов, установленных на рамах вагонов. Техническим результатом является повышение эффективности извлечения нефти. 9 ил., 1 табл.

Способ подземной добычи нефти, включающий бурение восстающих скважин из полевых штреков, пройденных по падению ниже пласта из порожняковой и грузовой панельных галерей, отличающийся тем, что проводят два наклонных шахтных ствола: грузовой и порожняковый до горизонта нефтяного пласта, извлекают нефть путем ее стока в коллектор полевого штрека при разрушении нефтепласта отбойными молотками или перфораторами горнорабочими-забойщиками с последующим переливом нефти, изливающейся сверху вниз через гибкие рукава в порожние вагоны-цистерны, расположенные на порожняковой панельной галерее, транспортируют железнодорожные вагоны-цистерны с нефтью на поверхность по наклонному грузовому шахному стволу путем зацепления толкателями конвейера, секции которого укладываются на шпалы между рельсами, вертикально направленных вниз буферов, установленных на рамах вагонов.

| СПОСОБ ПОДЗЕМНОЙ ДОБЫЧИ ВЯЗКОЙ НЕФТИ ИЗ ПЛАСТА | 2007 |

|

RU2334090C1 |

| СПОСОБ ТЕРМОШАХТНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ ВЫСОКОВЯЗКОЙ НЕФТИ ПО ОДНОГОРИЗОНТНОЙ СИСТЕМЕ | 2013 |

|

RU2529039C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2037451C1 |

| КОНВЕЙЕРНАЯ ОТКАТКА | 2016 |

|

RU2627918C2 |

| СПОСОБ ТЕРМОШАХТНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ ВЫСОКОВЯЗКОЙ НЕФТИ ПО УСОВЕРШЕНСТВОВАННОЙ ОДНОГОРИЗОНТНОЙ СИСТЕМЕ СО СКВАЖИНАМИ ДЛИНОЙ ДО 800 МЕТРОВ | 2017 |

|

RU2702040C2 |

| US 4160481 A, 10.07.1979 | |||

| Технология добычи нефти шахтным способом и рациональное использование минеральных ресурсов | |||

| https://web.archive.org/web/20190201015120/http://www.ecolognatural.ru/enats-1068-2.html | |||

Авторы

Даты

2022-06-03—Публикация

2021-02-25—Подача