1. Область техники, к которой относится изобретение

Изобретение относится к химии полимеров и касается осуществления экономически эффективного производства модифицированных полимеров в промышленных масштабах.

Изобретение может использоваться для промышленной модификации полимеров для использования их в качестве компатибилизаторов в полиолефиновых (полиэтиленовых, полипропиленовых) наполненных композициях с минеральными (функционализированные углеродные нанотрубки, слюда, каолин, карбонат кальция, глина, тальк, антрацит), стеклонаполненными, антипиреновыми (тригидроксид алюминия, дигидроксид магния) и древесными наполнителями, модификаторов ударопрочности для полиамидов и полипропиленов, модификаторов вторичных пластмасс для улучшения совмещения разных полимеров, а также улучшения связности деградировавших полимерных цепочек, термопластичных адгезивов.

Концентрация наполнителя в данных наполненных композициях может меняться в широких пределах, например, наполнитель может составлять от 1 или 2% до 50 или 70% по массе в расчете на всю композицию.

Уровень техники

Полиолефинами называются целый класс термопластов универсального применения. Из них наибольшее распространение получили: полипропилен различной степени полимеризации; полиэтилены высокой и низкой плотности; полибутилен. Помимо вышеперечисленных производится множество других материалов, относящихся к полиолефинам, но именно эти получили наибольшее распространение в быту и промышленности.

Полиолефин по большей части используется для производства пленок различного назначения, кабельных изделий, разнообразных емкостей, профильных изделий. Наибольшее распространение эти полимеры получили в производстве полиолефиновой пленки, которое занимает до 90% от общего производства полиолефинов.

В большинстве применений полиолефины, благодаря аполярности, не проявляют достаточной совместимости с различными полярными, полимерными или неполимерными субстратами. Поэтому необходимо вводить полярные группы.

За счет введения данных групп в полиолефиновую основу улучшаются свойства совместимости полимеров и возможность взаимодействия с образованием адгезионных связей, например, с такими полярными субстратами, как полиамиды.

Помимо давно известного и широко распространенного химического метода поверхностной модификации полимеров реактивными газами исследуются множество и других методов, таких как: ультрафиолетовое излучение, гамма-излучение, электронный луч, низкотемпературная плазма.

Одним из методов модификации поверхности полимеров является модификация реактивными газами, которая изменяет поверхностные свойства этих материалов и позволяет значительно расширить область их использования.

Под «реактивными газами» подразумеваются химически активные и инертные газы, которые принимают участие в химических реакциях в процессе модификации.

В качестве химически активных, как правило, используют известные газы-окислители: хлор, фтор, озон, а инертные газы могут представлять собой целый спектр газов, как уже присутствующих в атмосферном воздухе (азот, водород, окислы углерода и т.д.), так и специально введенных в реактивную газовую среду (аммиак, гелий, аргон и т.д.).

В патенте RU №2115665 C1 «СПОСОБ МОДИФИКАЦИИ (СО)ПОЛИМЕРОВ ЭТИЛЕНА», дата приоритета: 30.07.1993, Патентообладатель(и): Эникем С.п.А. (IT), описывается модификация (со)полимеров этилена прививкой к ним малеинового ангидрида в присутствии радикального инициатора типа пероксид проводили постадийно в экструдере. Способ включает: (а) непрерывную подачу в атмосфере азота полимера, подвергаемого прививке, малеинового ангидрида и радикального инициатора в начальную секцию двухчервячного экструдера, в котором температуру начальной секции поддерживают на 5-20oC, выше температуры плавления полимера, (б) непрерывную подачу в определенную точку экструдера гексанового раствора, содержащего антиоксидант, (в) удаление гексана восходящим потоком из экструдера, (г) протекание расплава привитого полимера через головку, установленную на конце экструдера.

Недостатком данного метода является использование в процессе модификации гексана, так как он является пожароопасными веществом. Также стоит отметить, что использование азота и гексанового раствора усложняет устройство оборудования для осуществления процесса модификации, что приводит к удорожанию оборудования и, как следствие, конечного продукта.

В патенте RU №2486209 C2 «СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ И ФУНКЦИОНАЛИЗИРОВАННЫЙ ПОЛИМЕР», дата приоритета: 06.08.2008, Патентообладатель(и): БРИДЖСТОУН КОРПОРЕЙШН (JP). В данном патенте описывается способ получения функционализированного полимера. Описаны варианты способа получения функционализированного полимера, который содержит следующие стадии: (а) полимеризацию сопряженного диенового мономера, при необходимости вместе с мономером, способным к сополимеризации с сопряженным диеновым мономером, в присутствии катализатора координационного типа с образованием полимера; (b) ингибирование указанной стадии полимеризации основанием Льюиса; и (с) взаимодействие полимера с функционализирующим агентом, отличающимся от основания Льюиса, используемого на стадии (b). Процесс проводят в полимеризационном реакторе, состоящем из цилиндра из нержавеющей стали на один галлон, снабженного механической мешалкой (стержень и лопасть), способной перемешивать высоковязкий полимерный цемент. Верхушка реактора соединена с системой дефлегматора для транспортировки, конденсации и рециклизации паров, образующихся внутри реактора при протекании полимеризации. Реактор также снабжен охлаждающей рубашкой, через которую протекает холодная вода. Теплота полимеризации частично рассеивается благодаря внутреннему охлаждению при использовании системы дефлегматора и частично, внешним охлаждением путем отведения тепла в охлаждающую рубашку. Перед процессом загрузки реагентов реактор продувают озоном. В качестве мономеров применяют 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. В зависимости от мономера, температура процесса может быть до 260°С. В качестве оснований Льюиса были использованы N,N,N',N'-тетраметилендиамин, 2,2-бис(2'-тетрагидрофуранил)пропан, 1,2-бис(пиперидино)этан и др. Данные основания растворялись в гексане перед добавлением их в реактор.

Недостатками данного метода являются использование гексана в качестве растворителя и наличие озона для продувки ректора. Гексан является пожароопасным веществом, а использование озона значительно усложняет устройство оборудования и увеличивает его стоимость.

Наиболее близким к заявляемому изобретению является способ и устройство, описанное в патенте RU №2404991 C2 «СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ», дата приоритета: 14.10.2008, Патентообладатель: Общество с ограниченной ответственностью "ГРАФТ-ПОЛИМЕР" (RU). Описан способ промышленного производства модифицированных полимеров, по которому предварительно измельченный полимер подвергают в псевдоожиженном состоянии газохимической модификации с использованием реактивных газов, включающих инертные газы и озон в качестве газа-окислителя, и смешивают полученный активированный порошок с мономером или группой мономеров или полимером с последующей их сополимеризацией методом поверхностно-инициируемой полимеризации в расплаве в экструдере, отличающийся тем, что газохимическую модификацию осуществляют при температуре не выше 30°С и при концентрации озона 5-15 мас.% с продувкой реактивными газами в течение 10-30 минут, а полимеризацию в экструдере осуществляют при температуре 130-230°С при скорости вращения шнеков 300-500 об/мин, L/D не менее 40, для синтеза привитых графт- и блок-сополимеров со степенью прививки не ниже 80%. Также описано устройство для осуществления указанного выше способа. Полимерные гранулы предварительно измельчают для получения тонкодисперсного полимерного порошка от 100 до 1000 мкм в зависимости от материала.

Недостатками данного способа является использование озона в качестве газа-окислителя и необходимость сильного измельчения гранул полимера для достижения желаемых результатов. Использование озона чрезвычайно опасно и может привести к возгоранию или взрыву внутри реактора. Специфика использования только измельченного полимера приводит к удорожанию всего процесса и значительному увеличению энергетических затрат.

Предлагаемое техническое решение позволяет отказаться от предварительной поверхностной модификации полимеров реактивными газами для повышения безопасности процесса и снижения энергетических и экономических затрат.

Заявленное изобретение позволяет преодолеть все вышеупомянутые недостатки.

При создании данного изобретения ставилась задача разработать экономически эффективный и промышленно применимый способ и устройство по предварительной поверхностной модификации полимеров без использования реактивных газов в реакторе твердофазного синтеза с последующим получением функционализированного (привитого) полимера в расплаве.

В качестве полимера преимущественно могут использоваться гомологи этилена, полученные как при низком давлении, т.е. линейный или полиэтилен высокой плотности, так и при высоком давлении, т.е. разветвленный или полиэтилен низкой плотности, сополимеры этилена с полярными мономерами (этиленвинилацетат, этилен-бутилакрилат и др.), полиолефиновые эластомеры, аморфный атактический полипропилен, кристаллический изотактический полипропилен, этиленпропиленовые каучуки.

4. Раскрытие изобретения

4.1. Задача изобретения

Способ промышленного производства функционализированных полимеров, по которому полимер подвергают предварительной поверхностной химической модификации в специальном реакторе твердофазного синтеза, работающем в «сухом» режиме при температуре на 10-15°С ниже, чем температура размягчения полимера, т.е. порошок или гранулы остаются в твердом состоянии во время всего процесса модификации, а привитую полимеризацию по свободно радикальному механизму осуществляют в двухшнековом экструдере при температуре 130-280°С при скорости вращения шнеков 100-500 об/мин, L/D не менее 40.

Поверхностная модификация происходит при смешении полимерных гранул (порошка) с органическим пероксидом и мономером, который имеет карбоксильные, карбонильные и др. функциональные группы и отличается тем, что поверхностную химическую модификацию осуществляют, главным образом, в аморфной фазе полимера при атмосферном давлении без использования реактивных газов.

4.2 Технический результат

Технический результат - экономически эффективный промышленный способ модификации поверхности полимеров в реакторе твердофазного синтеза с последующим получением функционализированного (привитого) полимера в расплаве

4.3. Реализация задачи

В качестве мономеров могут быть использованы ненасыщенные моно- и поликарбоновые кислоты и их ангидриды, такие как малеиновая, фумаровая, итаконовая, акриловая, метакриловая, полиакриловая кислоты, малеиновый, итаконовый ангидриды, мономеры винилового ряда: стирол, акрилонитрил, метилакрилат, метилметакрилат, эфиры акрилатов, глицидилметакрилат и другие, кремнеорганические соединения (силаны).

В качестве инициаторов модификации могут использоваться следующие органические пероксиды, например: дибензоил пероксид, дилаурил пероксид, ди-трет-бутилпероксид, дикумил пероксид.

Фиг.1 - Схема реактора твердофазного синтеза.

Реактор твердофазного синтеза (Фиг. 1) состоит из трех зон:

а) верхний горячий смеситель - I

б) средний горячий смеситель - II

в) нижний холодный смеситель – III.

Фиг. 2 - Устройство для осуществления способа промышленного производства функционализированных полимеров.

Основные особенности оборудования:

- Бесшумность в работе.

- Полная безопасность при обслуживании аппаратов.

- Для обеспечения быстрой загрузки и выгрузки материала и герметичности шлюзования предусматриваются надежные шиберные затворы (1). Смесители (2.1, 2.2, 9) реактора твердофазного синтеза выполнены из нержавеющей стали. Полностью герметичны. Имеют в верхней части быстросъемные крышки (4.1, 4.2, 4.3) для периодической очистки камер, если есть необходимость.

- В каждой из крышек (4.1, 4.2) горячих смесителей (2.1, 2.2) установлена система дегазации (5.1, 5.2) с фильтром и вытяжным вентилятором. При загрузке компонентов воздух, выходящий из смесителей, очищается в фильтре от пыли и выбрасывается в атмосферу, а также удаляются незаполимеризованные мономеры и продукты распада перекисных соединений.

- Смесительные камеры (2.1, 2.2) и крышки (4.1, 4.2.) горячих смесителей оборудованы системой масляного обогрева (6.1, 6.2.) для интенсификации процесса поверхностной химической модификации полимеров.

- Перемешивающие элементы (7.1, 7.2) могут быть в виде противоточных лент, плугов или лопаток, обеспечивающих равномерное перемешивание смеси.

- В крышках (4.1, 4.2) горячих смесителей (2.1, 2.2) предусмотрен бункер загрузки (8.1, 8.2) для ввода любых компонентов (гранул, порошков и жидкостей).

- В зоне смесителей (2.1, 2.2, 9) реактора твердофазного синтеза избыточного давления нет.

Фиг. 3 - Технология промышленного производства функционализированных полимеров:

а - загрузка исходного материала (гранулы или порошок); б - осуществление процесса поверхностной модификации в твердой фазе (I, II, III); в - перенос поверхностно-модифицированного полимера в бункер экструдера (IV); г - процесс реакционной экструзии и прохождение через вибросито, систему пневмотранспорта и накопительный бункер; д - внесение доп. компонентов, при необходимости; е - готовый продукт.

Полимер (в виде гранул, порошка или их смеси) через загрузочный бункер (8.1) поступает в верхний горячий смеситель (2.1) реактора твердофазного синтеза, где происходит сушка полимера при температуре 60-90°С (в зависимости от природы полимера), в течение 0,5-1 часа при перемешивании со скоростью вращения мешалки 100-600 об/мин, т.к. присутствие влаги в полимере может вызвать гидратацию, и, следовательно, раскрытие ангидридного кольца с образованием соответствующей дикарбоновой кислоты.

После сушки полимера в бункер загрузки (8.1) верхнего горячего смесителя реактора твердофазного синтеза (2.1) добавляется инициатор (органический пероксид) в весовом соотношении 0,1-1,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 100-600 об/мин в течение 30-60 мин при температуре 60-90°С происходит распад инициатора с образованием закрепленных свободных радикалов.

Из верхнего горячего смесителя (2.1) полимер поступает в средний горячий смеситель (2.2), куда также вводится мономер в весовом соотношении 0,3-7,0% по отношению к полимеру и при перемешивании со скоростью вращения мешалки 100-600 об/мин при температуре 50-90°С в течение 0,5-2,0 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

Далее полимер выгружают в холодный (нижний) смеситель (9), где охлаждают до 25-30°С/

Поверхностно-модифицированный полимер поступает в бункер (10) экструдера IV (Фиг. 2), где сополимеризуется в расплаве при температуре зон экструдера 130-280°С и скорости вращения шнеков 100-500 об/мин, с дальнейшей грануляцией. Далее полимер проходит через вибросито (11) и через систему пневмотранспорта (12) поступает в накопительный бункер (13), а из него на упаковку. В экструзионной линии могут быть предусмотрены зона ваккумирования (14) и зона ввода дополнительных компонентов (15).

Двухшнековый экструдер IV совместного вращения шнеков в одном направлении содержит от 11 до 14 цилиндрических секций, с геометрией шнеков, имеющих пластины, с определенной формой и шагом. Геометрия шнеков изменяется по его длине, чтобы создавать различные "зоны" внутри экструдера. Геометрия варьируется в соответствии с желательным режимом процесса, таким как температура, степень сдвига, время пребывания полимера и т.д. В дополнение к изменениям во внутренней геометрии, скорость вращения шнеков также может варьироваться, чтобы достичь желательного режима процесса.

Пример 1.

Далее раскрыт опыт по модификации полиэтилена высокой плотности.

Упомянутый полиэтилен (в виде гранул, порошка или их смеси) является полиэтиленом высокой плотности (HDPE), который производится компанией ПАО «КАЗАНЬОРГСИНТЕЗ» под торговым названием 2НТ21-13, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 85°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 85°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дибензоил пероксид под торговым названием Lucidol.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 85°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 1,5 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 100-240°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 0.65% привитых карбоксильных групп.

Фиг. 4 - ИК-спектры чистого и функционализированного ПНД 2НТ21-13.

Пример 2.

Далее раскрыт опыт по модификации линейного полиэтилена низкой плотности.

Упомянутый полиэтилен (в виде гранул, порошка или их смеси) линейный низкой плотности (LLDPE), который производится компанией ПАО «Нижнекамскнефтехим» под торговым названием РЕ 5118QM, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 70°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 70°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дилаурил пероксид под торговым названием Laurox.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 70°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 1,5 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90-200°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 0.8% привитых карбоксильных групп.

Фиг. 5 - ИК-спектры чистого и функционализированного LLDPE 5118QM.

Пример 3.

Далее раскрыт опыт по модификации полиэтилена низкой плотности. Упомянутый полиэтилен (в виде гранул, порошка или их смеси) низкой плотности (LDPE), который производится компанией ПАО «КАЗАНЬОРГСИНТЕЗ» под торговым названием ПВД 11503-070, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5% по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся ди-трет-бутилпероксид под торговым названием Trigonox B.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, а также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 1,5 % по отношению к полимеру. Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 70-190°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 0.9% привитых карбоксильных групп.

Фиг. 6 - ИК-спектры чистого и функционализированного ПВД 11503-070.

Пример 4.

Далее раскрыт опыт по модификации полипропилена.

Упомянутый полипропилен (в виде гранул, порошка или их смеси) (PP), который производится компанией ПАО «Нижнекамскнефтехим» под торговым названием PP 8300G, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 90°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,3% по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 90°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дикумил пероксид под торговым названием Perkadox BC- FF.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 90°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 1,0% по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 100-260°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 0.21% привитых карбоксильных групп.

Фиг. 7 - ИК-спектры чистого и функционализированного PP 8300G.

Пример 5.

Далее раскрыт опыт по модификации полиэтилена высокой плотности.

Упомянутый полиэтилен (в виде гранул, порошка или их смеси) является полиэтиленом высокой плотности (HDPE), который производится компанией ПАО «КАЗАНЬОРГСИНТЕЗ» под торговым названием 2НТ21-13, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 85°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,3% по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 85°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дикумил пероксид под торговым названием Perkadox BC- FF.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 85°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался изобутилметакрилат в весовом соотношении 1,0 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 100-240°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым изобутилметакрилатом, содержащие до 0.43% привитых акрилатных групп.

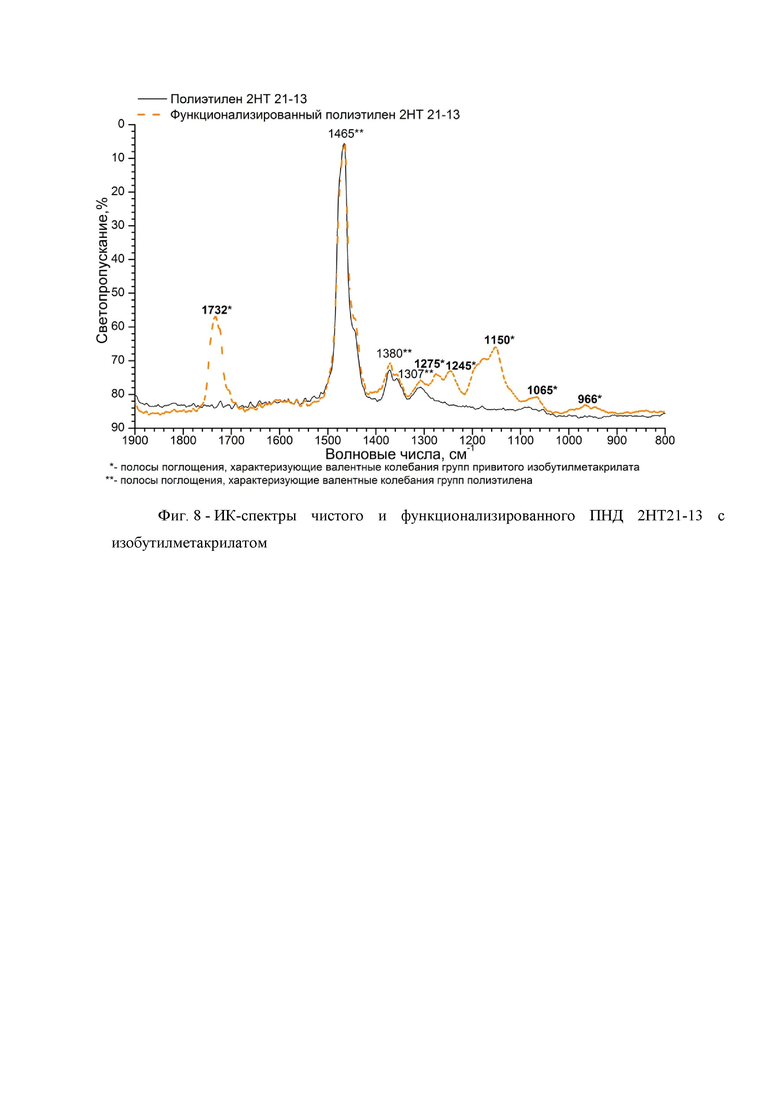

Фиг. 8 - ИК-спектры чистого и функционализированного ПНД 2НТ21-13 изобутилметакрилатом.

Сравнительный анализ ИК-спектров образцов модифицированного полиэтилена и полипропилена (фиг.4-7) показал наличие характеристических полос при 1868 см-1 (асимметричное растяжения карбонильной группы C = O), 1790 см-1 (симметричное растяжения карбонильной группы C = O), 1225 см-1 (асимметричное растяжение группы =С-О-С=), 1065 см-1 (симметричное растяжение группы =С-О-С=), характерные для циклических простых эфиров. Появление характеристической полосы насыщенного циклического пятичленного ангидрида в области 917 см-1 дополнительно подтверждает, что малеиновый ангидрид привит на полимер.

Наличие на фиг. 8 характеристических полос в области 1732 см-1, 1275 см-1, 1245 см-1, 1150 см-1, 1065 см-1, 966 см-1 говорит о наличии привитых групп сложных эфиров карбоновых кислот.

Спектры получали на ИК- спектрофотометре WGH-30A. Данный спектрофотометр предназначен для регистрации инфракрасных спектров поглощения и пропускания веществ в диапазоне 4000 – 400 см-1, а также количественного и качественного анализа состава вещества на основе полученного спектра.

Технические характеристики:

- Рабочий диапазон 4000-400 см-1

- Питание и мощность: 220 В; 50 Гц; 300 Вт

- Погрешность измерения волнового числа: ±4 см-1 (4000-2000 см-1); ±2 см-1 (2000-400 см-1)

- Погрешность измерения пропускания: ± 0,5% (без учета уровня шума)

- Программное обеспечение DualBeam.

Количество привитых карбоксильных групп в сополимере определяли по известной методике (пат. США №3862266, 1975г. или пат. США №4506056).

Содержание карбоксильных групп в модифицированном полимере определяли химическим титрованием по следующей методике - 1,5 г привитого сополимера помещали в 250 мл колбу Эрленмейера и растворяли образец в 75 мл ксилола при нагревании. Кипятили с обратным холодильником в течение 30 мин. Охлаждали раствор до 75°С и добавляли 5 мл стандартного 0,1 N KОН (избыток): методика №1 (в воде), методика №2 (в изопропаноле). Кипятили 45 минут (для проведения реакции омыления), охлаждали и титровали непрореагировавшую KОН - методика №1 (0,05N H2SO4 в воде), методика №2 (0,05N СН3СООН в ксилоле) до кислой среды по фенолфталеину (изменение розовой окраски на бесцветную). Для расчета использовали следующее уравнение:

где N1, V1 - нормальность и объем KОН,

N2, Y2 - нормальность и объем кислоты,

А - содержание СООН-групп в мас. %,

а - навеска полимера.

2. Степень прививки малеинового ангидрида определяли по следующей формуле:

Степень прививки (%)=(а×98×100):(в×45×2), где

а - содержание привитых карбоксильных групп в сополимере (в %),

в - количество (в %) МА в исходной реакционной смеси,

98 - г-моль МА,

45 - г-моль карбоксильной группы.

Пример 6.

Далее раскрыт опыт по модификации линейного полиэтилена низкой плотности.

Упомянутый полиэтилен (в виде гранул, порошка или их смеси) является линейным полиэтиленом низкой плотности (LLDPE), который производится компанией ПАО «Нижнекамскнефтехим» под торговым названием РЕ 5118QM, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 70°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 70°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дилаурил пероксид под торговым названием Laurox.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин. при температуре 70°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался метакрилоксипропилтриметоксисилан в весовом соотношении 1 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90-200°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым метакрилоксипропилтриметоксисиланом, содержащие до 0.3% привитых силоксановых групп.

Фиг. 9 - ИК-спектры чистого и функционализированного РЕ 5118QM метакрилоксипропилтриметоксисиланом.

Пример 7.

Далее раскрыт опыт по модификации сополимера этилена и винилацетата.

Упомянутый сополимер (в виде гранул, порошка или их смеси) является сополимером этилена и винилацетата (EVA), который производится компанией LG Chem под торговым названием EVA EA28025, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дилаурил пероксид под торговым названием Laurox.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 2 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90 - 160°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 1,7 % привитых карбоксильных групп.

Фиг. 10 - ИК-спектры чистого и функционализированного EVA EA28025 малеиновым ангидридом.

Пример 8.

Далее раскрыт опыт по модификации полиолефинового эластомера.

Упомянутый полиолефиновый эластомер (в виде гранул, порошка или их смеси) является сополимером этилена с альфа - олефином, который производится компанией LG Chem под торговым названием Lucene LC670, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дикумил пероксид под торговым названием Perkadox BC- FF.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 1,5 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90-160°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 1,2% привитых карбоксильных групп.

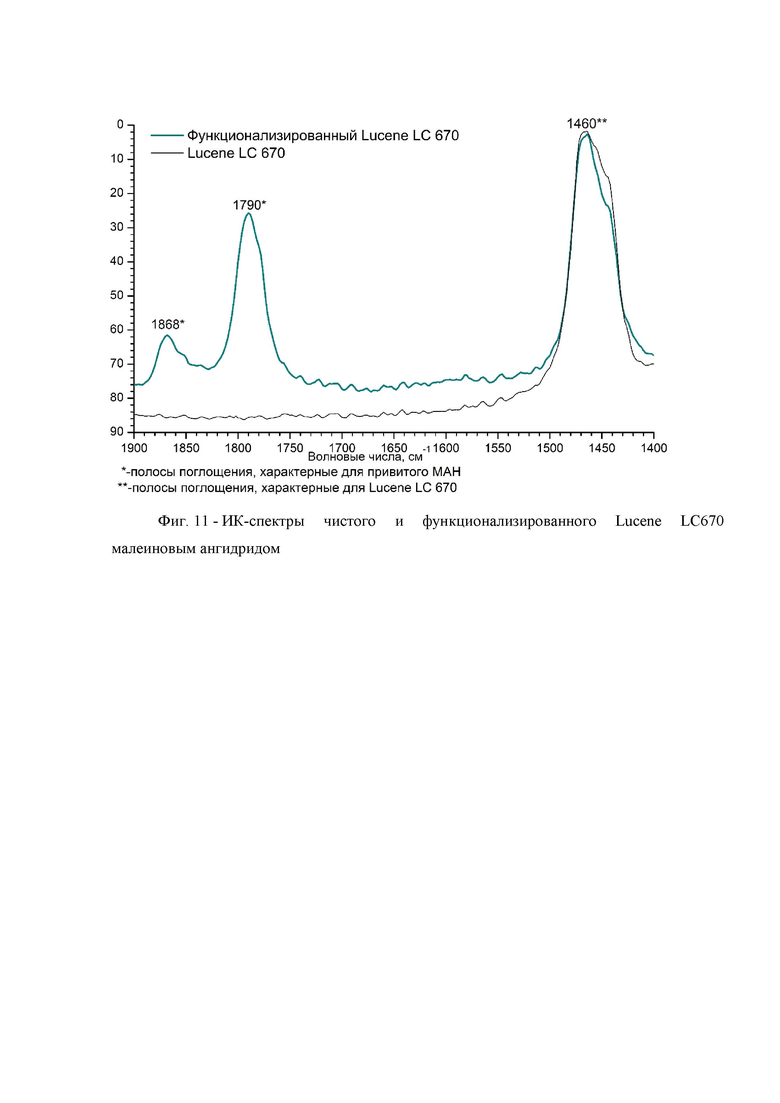

Фиг. 11 - ИК-спектры чистого и функционализированного Lucene LC670 малеиновым ангидридом.

Пример 9.

Далее раскрыт опыт по модификации линейного полиэтилена низкой плотности.

Упомянутый полиэтилен (в виде гранул, порошка или их смеси) является линейным полиэтиленом низкой плотности (LLDPE), который производится компанией ПАО «Нижнекамскнефтехим» под торговым названием РЕ 5118QM, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5% по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дибензоил пероксид под торговым названием Lucidol.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 450 об/мин. при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался лаурилметакрилат в весовом соотношении 1,5 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90-200°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым лаурилметакрилатом, содержащие до 0.9% привитых акрилатных групп.

Фиг. 12 - ИК-спектры чистого и функционализированного РЕ 5118QM лаурилметакрилатом.

Пример 10.

Далее раскрыт опыт по модификации полиэтилена низкой плотности.

Упомянутый полиэтилен (в виде гранул, порошка или их смеси) низкой плотности (LDPE), который производится компанией ПАО «КАЗАНЬОРГСИНТЕЗ» под торговым названием ПВД 11503-070, загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимера при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 450 об/мин.

По окончании процесса сушки полимера в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимеру.

Далее при перемешивании со скоростью вращения мешалки 450 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дибензоил пероксид под торговым названием Lucidol.

Из верхнего горячего смесителя I полимер поступает в средний горячий смеситель II, куда также вводятся мономеры и при перемешивании со скоростью вращения мешалки 450 об/мин при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономеров на поверхности полимера с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономеров использовались:

1. Лаурилметакрилат в весовом соотношении 1 % по отношению к полимеру.

2. Малеиновый ангидрид в весовом соотношении 1,5 % по отношению к полимеру.

Далее полимер выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированный полимер поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90-200°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитыми группами лаурилметакрилата и малеинового ангидрида, содержащие до 0,6% привитых акрилатных групп и до 0,9% привитых карбоксильных групп.

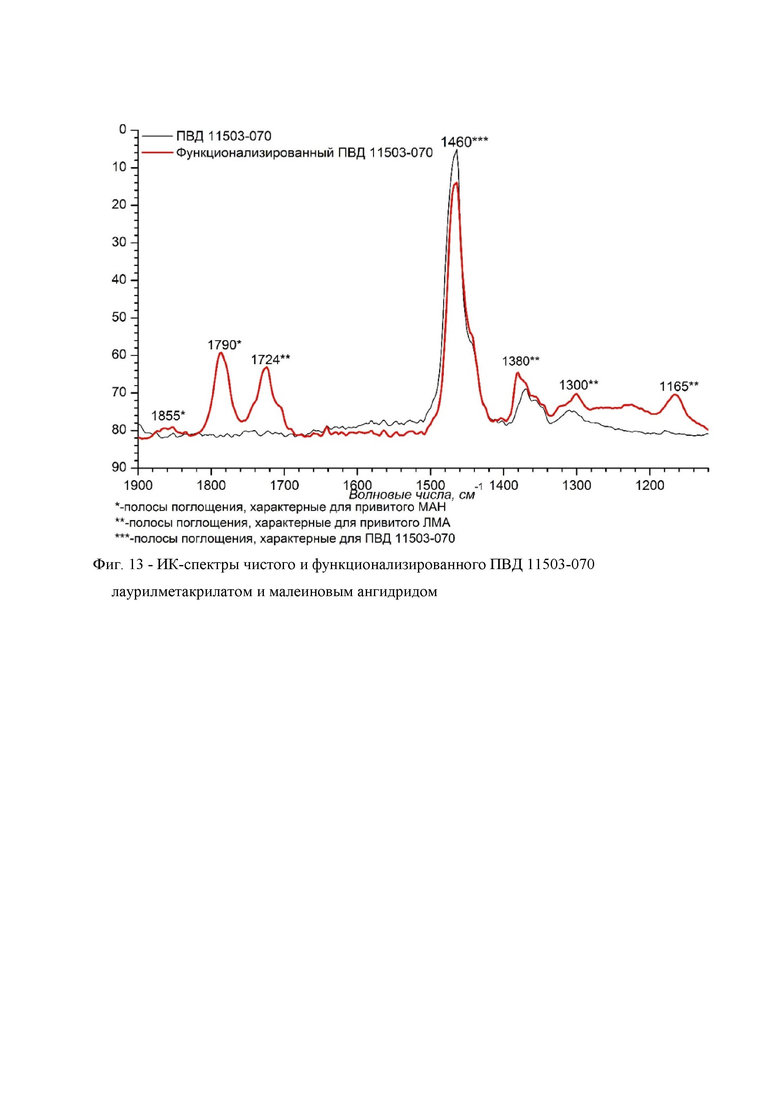

Фиг. 13 - ИК-спектры чистого и функционализированного ПВД 11503-070 лаурилметакрилатом и малеиновым ангидридом.

Пример 11.

Далее раскрыт опыт по модификации многокомпонентной полимер-полимерной смеси.

Упомянутая многокомпонентная полимерная смесь (в виде гранул, порошка или их смеси) состоит из:

1. Сополимера этилена, пропилена и этилиденнорборнена (EPDM) производства ПАО "УФАОРГСИНТЕЗ" под торговым названием СКЭПТ-50, в весовом соотношении 80% по отношению к полимерной смеси;

2. Полиэтилена высокой плотности (HDPE) производства ПАО «КАЗАНЬОРГСИНТЕЗ» под торговым названием 2НТ21-13, в весовом соотношении 18% по отношению к полимерной смеси;

Данная многокомпонентная полимерная смесь загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимерной смеси при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 150 об/мин.

По окончании процесса сушки полимерной смеси в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимерной смеси.

Далее при перемешивании со скоростью вращения мешалки 150 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дилаурил пероксид под торговым названием Laurox.

Из верхнего горячего смесителя I полимерная смесь поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 150 об/мин при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности компонентов полимерной смеси с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономера использовался малеиновый ангидрид в весовом соотношении 1 % по отношению к полимеру.

Далее полимерную смесь выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированная полимерная смесь поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 90-200°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитым малеиновым ангидридом, содержащие до 0.3% привитых карбоксильных групп.

Фиг. 14 - ИК-спектры чистых полимеров и функционализированной многокомпонентной полимерной смеси малеиновым ангидридом.

Пример 12.

Далее раскрыт опыт по модификации многокомпонентной полимер-полимерной смеси.

Упомянутая многокомпонентная полимерная смесь (в виде гранул, порошка или их смеси) состоит из:

1. Сополимера стирола и бутадиена (SBS) производства АО «Воронежсинтезкаучук» под торговым названием ДСТ Л 30-01, в весовом соотношении 49% по отношению к полимерной смеси;

2. Полиэтилена низкой плотности (LDPE) производства ПАО «КАЗАНЬОРГСИНТЕЗ» под торговым названием ПВД 11503-070, в весовом соотношении 49% по отношению к полимерной смеси;

Данная многокомпонентная полимерная смесь загружается в верхний горячий смеситель I реактора твердофазного синтеза, где происходит сушка полимерной смеси при температуре 60°С в течение 1 часа при перемешивании со скоростью вращения мешалки 200 об/мин.

По окончании процесса сушки полимерной смеси в бункер загрузки верхнего горячего смесителя реактора твердофазного синтеза I добавляется инициатор (органический пероксид) в весовом соотношении 0,5 % по отношению к полимерной смеси.

Далее при перемешивании со скоростью вращения мешалки 200 об/мин в течение 1 часа при температуре 60°С происходит распад инициатора с образованием закрепленных свободных радикалов.

В качестве инициатора модификации применялся дибензоил пероксид под торговым названием Lucidol.

Из верхнего горячего смесителя I полимерная смесь поступает в средний горячий смеситель II, куда также вводится мономер и при перемешивании со скоростью вращения мешалки 200 об/мин при температуре 60°С в течение 0,5 часа происходит равномерное распределение мономера на поверхности компонентов полимерной смеси с закрепленными свободными радикалами с формированием функциональных полярных групп.

В качестве мономеров использовались:

1. Лаурилметакрилат в весовом соотношении 2 % по отношению к полимеру.

2. Малеиновый ангидрид в весовом соотношении 2 % по отношению к полимеру.

Далее полимерную смесь выгружают в холодный (нижний) смеситель III, где охлаждают до 25-30°С.

После охлаждения поверхностно-модифицированная полимерная смесь поступает в экструдер IV, где сополимеризуется в расплаве при температуре зон экструдера 70-180°С и скорости вращения шнеков 400 об/мин, с дальнейшей грануляцией, проходит через вибросито и через систему пневмотранспорта поступает в накопительный бункер, а из него на упаковку.

Конечным продуктом реакции являются гранулы с привитыми группами лаурилметакрилата и малеинового ангидрида, содержащие до 1,4 % привитых акрилатных групп и до 1,5 % привитых карбоксильных групп.

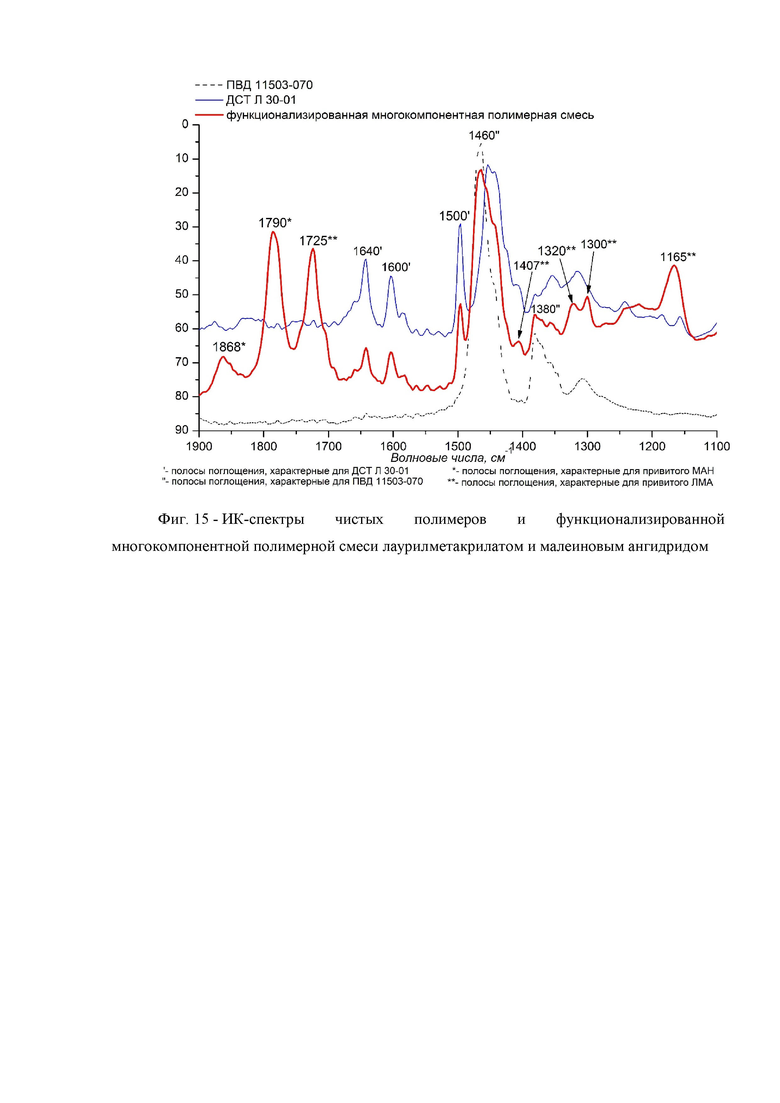

Фиг. 15 - ИК-спектры чистых полимеров и функционализированной многокомпонентной полимерной смеси лаурилметакрилатом и малеиновым ангидридом.

Сравнительный анализ ИК-спектров

Сравнительный анализ ИК-спектров (фиг. 10, 11, 13-15) показал наличие характеристических полос при 1870-1855 см-1 (асимметричное растяжения карбонильной группы C = O), 1790 см-1 (симметричное растяжения карбонильной группы C = O), что говорит о наличии привитых групп малеинового ангидрида.

Наличие на (фиг. 12, 13, 15) характеристических полос в области 1720-1730 см-1, 1325-1320 см-1, 1300 см-1, 1165 см-1, 1065 см-1, 940 см-1 говорит о наличии привитых групп сложных эфиров карбоновых кислот.

Наличие на (фиг. 12) характеристических полос в области 1166 см-1, 1107 см-1, 1083 см-1, говорит о наличии привитых групп метакрилоксипропилтриметоксисилана.

Настоящее изобретение относится к способу промышленного производства функционализированных полимеров и устройству для осуществления способа промышленного производства функционализированных полимеров. Функционализированные полимеры представляют собой гомологи этилена, полученные как при низком, так и при высоком давлении и полиолефиновые эластомеры, сополимеры этилена. Согласно данному способу полимер подвергают химической модификации при температуре на 10-15оС ниже, чем температура размягчения полимера без использования реактивных газов при смешивании с мономером. В качестве мономера используют ненасыщенные моно- и поликарбоновые кислоты, и их ангидриды, эфиры акрилатов, мономеры винилового ряда, кремнеорганические соединения или группой мономеров. С последующей сополимеризацией полимера, мономера и органического пероксида методом поверхностно-инициируемой полимеризации в расплаве в двухшнековом экструдере. Химическую модификацию осуществляют в аморфной фазе полимера. Устройство содержит реактор твердофазного синтеза для химической модификации полимера и экструдер для полимеризации в расплаве функционализированных полимерных гранул с мономером (или группой мономеров) или полимером. Реактор снабжен установкой дегазации для удаления незаполимеризованных мономеров и продуктов распада перекисных соединений. Технический результат – экономически эффективный промышленный способ модификации поверхности полимеров в реакторе твердофазного синтеза с последующим получением функционализированного (привитого) полимера в расплаве. 2 н. и 2 з.п. ф-лы, 5 пр., 15 ил.

1. Способ промышленного производства функционализированных полимеров, таких как гомологи этилена, полученные как при низком, так и при высоком давлении, и полиолефиновые эластомеры, сополимеры этилена, по которому полимер подвергают химической модификации при температуре на 10-15°С ниже, чем температура размягчения полимера без использования реактивных газов при смешивании с мономером, в качестве которого используют ненасыщенные моно- и поликарбоновые кислоты, и их ангидриды, эфиры акрилатов, мономеры винилового ряда, кремнеорганические соединения, или группой мономеров, а также с органическим пероксидом с последующей их сополимеризацией методом поверхностно-инициируемой полимеризации в расплаве в двухшнековом экструдере, отличающийся тем, что химическую модификацию осуществляют в аморфной фазе полимера,

2. Способ промышленного производства функционализированных полимеров по п. 1, в котором полимеризацию в экструдере осуществляют при температуре 130-280°C, при скорости вращения шнеков 100-500 об/мин, L/D не менее 40.

3. Устройство для осуществления способа промышленного производства функционализированных полимеров по п. 1, содержащее реактор твердофазного синтеза для химической модификации полимера и экструдер для полимеризации в расплаве функционализированных полимерных гранул с мономером (или группой мономеров) или полимером, отличающееся тем, что реактор снабжен установкой дегазации для удаления незаполимеризованных мономеров и продуктов распада перекисных соединений.

4. Устройство для осуществления способа промышленного производства функционализированных полимеров по п. 3, характеризуемое наличием обогреваемой теплоносителем верхней крышкой горячих смесителей.

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИОЛЕФИНОВ | 2012 |

|

RU2505554C1 |

| US 20140005323 A1, 02.01.2014. | |||

Авторы

Даты

2020-10-30—Публикация

2019-10-22—Подача