Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и устройству, используемым для (быстрой) ионной полимеризации реакционной смеси, содержащей жидкий(-ие) мономер(ы), с целью производства соответствующего(-их) полимера(-ов). Более конкретно, настоящее изобретение относится к способам и устройству, используемым для катионной полимеризации реакционной смеси, содержащей жидкий изобутилен, с целью производства полиизобутилена.

Уровень техники

Хорошо известна ионная полимеризация жидких мономеров и, более конкретно, катионная полимеризация олефинов с помощью катализаторов, относящихся к типу катализаторов реакции Фриде ля-Крафтса. Полиизобутилен (ПИБ), а более конкретно - полиизобутилен с низкой молекулярной массой (низкомолекулярный полиизобутилен), является очень важным промышленным полимером, получаемым с помощью вышеупомянутого процесса катионной полимеризации. В последние десятилетия большинство научных исследований было сосредоточено на производстве высокореактивного ПИБ (BP ПИБ) и на разработке каталитических систем с целью производства ПИБ.

Степень полимеризации получаемого полимера может изменяться в зависимости от выбранной технологии полимеризации и заданных параметров контроля реакции полимеризации; контролируя упомянутую степень полимеризации, можно получить самые разнообразные полимеры, имеющие разные значения средней молекулярной массы.

В US 6525149 описан способ жидкофазной полимеризации для получения полиолефинового продукта с заданными свойствами, в котором исходное сырье и каталитическую композицию вводят в остаточную реакционную смесь, рециркулирующую в реакционную зону петлевого реактора, предусмотренную в трубчатой части кожухотрубчатого теплообменника, при скорости рециркуляции, достаточной для обеспечения тщательного смешения остаточной реакционной смеси, добавленного исходного сырья и добавленной

каталитической композиции. Тепло реакции полимеризации отводится от рециркулирующей тщательно перемешанной реакционной смеси со скоростью, рассчитанной на обеспечение в этой смеси существенно постоянной температуры реакции по мере ее рециркуляции в упомянутую реакционную зону. Сообщается, что условия в реакторе способствуют тому, что олефиновые компоненты, введенные в упомянутое исходное сырье, претерпевают полимеризацию, образуя требуемый полиолефиновый продукт в присутствии каталитической композиции; поток, содержащий требуемый полиолефиновый продукт, выводится из реакционной зоны; ввод исходного сырья в реакционную зону и вывод из последней потока продукта контролируют таким образом, что время пребывания олефиновых компонентов, подвергающихся полимеризации в реакционной зоне, является подходящим для получения требуемого полиолефинового продукта.

В публикации WO2013062758 (того же заявителя, что и в случае US 6525149) тоже описан способ получения полимера полиизобутилена в реакторе с петлей рециркуляции, содержащем одну или более реакционных трубок, находящихся в контакте с теплопередающей средой; в частности, этот способ включает контроль АР и реакции полимеризации для получения линейной скорости движения реакционной смеси, равной по меньшей мере 11 футов/с в одной или более трубках петлевого реактора и/или контроль АР и реакции полимеризации для получения определенных коэффициентов рециркуляции. Кожухотрубчатый реактор, используемый в этих примерах, содержит не менее 1164 трубок с наружным диаметром 0,375 дюйма.

Конструкция кожухотрубчатых реакторов этого типа порождает присущие им недостатки и/или ограничения в смысле эксплуатационных возможностей и характеристик. Например, наличие большого числа трубок не только налагает жесткие требования в отношении изготовления, но и отрицательно влияет на соответствующую технологию, поскольку, например:

- это не позволяет раздельно вводить вещества, участвующие в реакции,

- возникают проблемы с заменой трубок в случае их засорения и/или закупорки,

- наличие неразделенного потока хладагента через всю площадь поперечного сечения и весь объем реактора выражается в образовании каналов

предпочтительного прохождения этого хладагента и в соответствующей неоднородности охлаждения (например, при возникновении "мертвых зон"), что, в свою очередь, снижает общий коэффициент полезного действия процесса,

- при заданном объеме реактора ограничивается величина отношения площади поверхности к объему реакционной смеси и т.д.

Поэтому существует необходимость в создании установки и способа полимеризации, позволяющих реализовать энергоэкономичный процесс получения полимера с узким распределением по молекулярным массам. Это является одной из задач настоящего изобретения наряду с достижением в соответствии с ним следующих целей/преимуществ:

- улучшение характеристик применительно к поверхности теплообмена между реакционной смесью и хладагентом и/или

- улучшение характеристик применительно к отношению площади поверхности теплообмена к объему и/или

- улучшение характеристик (уменьшение) применительно к размерам (например, длине) трубопровода для прохождения реакционной смеси между впуском и выпуском реактора полимеризации (зоны, в которых в противном случае имелась бы тенденция к протеканию адиабатической реакции) и/или

- улучшение характеристик применительно к путям движения реакционной смеси в реакторе и/или в трубопроводной системе для прохождения реакционной смеси, позволяющее численно сократить или даже устранить каналы предпочтительного прохождения и/или "мертвые зоны", характерные для известного уровня техники и оказывающие отрицательное влияние, и/или

- улучшение характеристик (уменьшение) применительно к размерам реактора по сравнению, например, с трубчатым реактором, соответствующим уровню техники, и/или

- низкий перепад давления, обеспечиваемый в области нахождения реакционной смеси в ходе технологического процесса, и/или

- улучшение управления на стадиях инициирования и/или начального распространения реакции полимеризации и/или

- улучшение смешения реакционной смеси и компонентов каталитической системы на самых ранних стадиях реакции для получения гомогенной реакции и/или

- возможность подачи компонентов, участвующих в реакции (включая катализатор), в разные зоны реактора и/или

- разделенный и управляемый поток хладагента, исключающий риски, связанные с каналами предпочтительного прохождения, характерными для установок, соответствующих уровню техники.

Прочие преимущества изобретения подробно представлены ниже в настоящем описании.

Раскрытие изобретения

УСТАНОВКА

Настоящее изобретение относится к полимеризационной установке для ионной полимеризации реакционной смеси, содержащей жидкий(-ие) мономер(ы), например изобутилен, включающей контур полимеризации и контур хладагента, а также систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента, причем:

• контур полимеризации содержит трубопроводную систему для реакционной смеси и соединенную с впуском и выпуском упомянутой СРТ,

• контур хладагента содержит трубопроводную систему хладагента, соединенную с впуском и выпуском упомянутой СРТ,

• трубопроводная система для реакционной смеси, содержит циркуляционный насос, а контур полимеризации содержит систему извлечения полимера,

отличающейся тем, что:

1) СРТ содержит по меньшей мере одну секцию,

2) упомянутая(-ые) секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов для реакционной смеси и "n+1" проходов для хладагента,

3) пути движения потока реакционной смеси в "n" каналах секции являются однонаправленно-параллельными,

4) пути движения потока хладагента в "n+1" проходах секции являются однонаправленно-параллельными путям движения потока реакционной смеси, и

5) хладагент не находится в непосредственном контакте с реакционной смесью.

УСТАНОВКА - AT

Настоящее изобретение относится к полимеризационной установке для ионной полимеризации реакционной смеси, содержащей жидкий(-ие) мономер(ы), например изобутилен, включающей контур полимеризации и контур хладагента, а также систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента, причем:

• контур полимеризации содержит трубопроводную систему для реакционной смеси, соединенную с впуском и выпуском упомянутой СРТ,

• контур хладагента содержит трубопроводную систему хладагента, соединенную с впуском и выпуском упомянутой СРТ,

• трубопроводная система для реакционной смеси, содержит циркуляционный насос, а контур полимеризации содержит систему извлечения полимера,

отличающейся тем, что:

1) СРТ содержит по меньшей мере одну секцию,

2) упомянутая(-ые) секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов для реакционной смеси и "n+1" проходов для хладагента,

3) пути движения потока реакционной смеси в "n" каналах секции являются однонаправленно-параллельными,

4) пути движения потока хладагента в "n+1" проходах секции являются однонаправленно-параллельными путям движения потока реакционной смеси, и

5) хладагент не находится в непосредственном контакте с реакционной смесью, и

6) перепад температур хладагента между любыми точками на стороне хладагента в СРТ составляет менее 3°С.

Согласно изобретению, реакционная смесь содержит, например, мономер(-ы) и каталитическую систему в соответствии с изложенным ниже в настоящем описании.

Управление температурой на стороне хладагента в СРТ является предпочтительным признаком настоящего изобретения. Эта температура может

зависеть, например, от размеров "n+1" проходов для хладагента и/или скорости потока (расхода) хладагента и/или типа хладагента.

Таким образом, перепад температур хладагента между любыми точками на стороне хладагента в СРТ предпочтительно составляет менее 3°С, более предпочтительно - менее 2,5°С, еще более предпочтительно - менее 2°С, еще более предпочтительно - менее 1,5°С, например менее 1°С.

Хладагент

Согласно одному из предпочтительных вариантов осуществления изобретения, хладагент представляет собой испаряющийся хладагент, то есть хладагент, который по меньшей мере частично испаряется в СРТ; в данной конструкции трубопроводная система, предназначенная для хладагента, включает систему сжижения хладагента. Выбор хладагента в этом предпочтительном варианте осуществления изобретения не связан с какими-либо ограничениями при условии, что этот хладагент по меньшей мере частично испаряется в предусмотренных для него каналах СРТ. Иллюстративные примеры предпочтительных хладагентов, могущих быть использованными в соответствии с изобретением, включают ХФУ (хлофторуглерод), ХФО (хлорфторолефин), ГХФУ (гидрохлорфторуглерод), ГХФО (гидрохлорфторолефин), ГФУ (гидрофторуглерод), ГФО (гидрофторолефин), ГХУ (гидрохлоруглерод), ГХО (гидрохлоролефин), ГУ (гидроуглерод, например пропан и/или бутан), ГО (гидроолефин, например алкен(-ы), например пропилен и/или бутилен), ПФУ (перфторуглерод), ПФО (перфторолефин), ПХУ (перхлоруглерод), ПХО (перхлоролефин), галон/галоалкан, аммиак и/или их смеси. В способе, предлагаемом в изобретении, преимущественно использовался пропилен.

УСТАНОВКА - испаряющийся хладагент

Один из альтернативных вариантов осуществления изобретения относится к полимеризационной установке для ионной полимеризации реакционной смеси, содержащей жидкий(-ие) мономер(ы), например изобутилен, включающей контур полимеризации и контур хладагента, а также систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента, причем:

• контур полимеризации содержит трубопроводную систему для реакционной смеси, соединенную с впуском и выпуском упомянутой СРТ,

• контур хладагента содержит трубопроводную систему хладагента, соединенную с впуском и выпуском упомянутой СРТ,

• контур полимеризации содержит циркуляционный насос и систему извлечения полимера,

отличающейся тем, что:

1) хладагент представляет собой испаряющийся хладагент,

2) трубопроводная система, предназначенная для хладагента, включает систему сжижения хладагента,

3) СРТ содержит по меньшей мере одну секцию,

4) упомянутая(-ые) секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов для реакционной смеси и "n+1" проходов для хладагента,

5) пути движения потока реакционной смеси в "n" каналах секции являются однонаправленно-параллельными,

6) пути движения потока испаряющегося хладагента в "n+1" проходах секции являются однонаправленно-параллельными путям движения потока реакционной смеси, и

7) испаряющийся хладагент не находится в непосредственном контакте с реакционной смесью.

В варианте осуществления изобретения перепад температур испаряющегося хладагента между любыми точками на стороне хладагента в СРТ предпочтительно составляет менее 3°С, более предпочтительно - менее 2,5°С, еще более предпочтительно - менее 2°С, еще более предпочтительно - менее 1,5°С, например менее 1°С.

В варианте осуществления изобретения СРТ содержит кожух, который окружает параллелепипедный(-е) канал(-ы) для реакционной смеси и в котором циркулирует хладагент, предпочтительно - испаряющийся хладагент. СРТ преимущественно представляет собой кожухопластинчатый реактор.

В варианте осуществления изобретения контур полимеризации включает две или более последовательно соединенных СРТ, например две последовательно соединенных СРТ. В этой схеме выпуск реакционной смеси первой СРТ соединен посредством трубопроводной системы для реакционной смеси с впуском реакционной смеси второй СРТ, а выпуск реакционной смеси

второй СРТ соединен посредством трубопроводной системы для реакционной смеси с впуском реакционной смеси первой СРТ. СРТ - материал

В варианте осуществления изобретения материал, используемый для изготовления пластин каналов для реакционной смеси, выбирают из сплавов монель (например, М400), различных сортов углеродистой, легированной и/или нержавеющей стали; предпочтительными являются углеродистая и/или легированная сталь, в частности сталь с содержанием хрома ниже 10%, ниже 5%, ниже 1%, например 0% по массе. Этот же материал предпочтительно используется для изготовления всех пластин СРТ, более предпочтительно - для изготовления всей СРТ.

СРТ - каналы

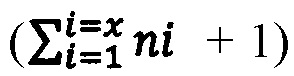

В варианте осуществления изобретения СРТ представляет собой пластинчатый реактор; в этой пластинчатой конструкции секция(-и) СРТ предпочтительно содержит(-ат) "n+1" проходов, представляющих собой параллелепипедные каналы (например, параллелепипедные каналы с прямоугольным поперечным сечением) для хладагента, предпочтительно испаряющегося хладагента. В этой конструкции "2n" основных пластин "n" (n -целое число, превышающее или равное 1) параллелепипедных каналов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для реакционной смеси предпочтительно используются совместно с соответствующими "2n основных пластин параллелепипедных каналов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для хладагента; в конструкции, где СРТ содержит только одну секцию, две отсутствующие основные пластины параллелепипедных каналов для хладагента представляют собой соответствующие границы СРТ, показанной на фиг. 2 настоящего описания.

СРТ - "х" секций

В варианте осуществления изобретения СРТ содержит по меньшей мере две секции, предпочтительно "х" секций (х - целое число, превышающее или равное 2), расположенных параллельно и последовательно (предпочтительно рядом друг с другом).

СРТ - пути движения потока

В этой конструкции путь движения потока реакционной смеси в какой-либо секции предпочтительно противоположен пути движения потока реакционной смеси в следующей секции ("змеевидная траектория движения потока"). Например, если путь движения потока реакционной смеси в первой секции является восходящим, то этот путь в следующей секции будет предпочтительно нисходящим; путь движения потока реакционной смеси в последней секции является предпочтительно нисходящим. Хотя изобретение охватывает любые возможные направления упомянутого пути движения потока, например наклонное, горизонтальное или вертикальное, этот путь является предпочтительно вертикальным как показано на фиг. 1 и 2 настоящего описания.

Последний проход/канал для хладагента какой-либо секции одновременно является первым проходом/каналом для хладагента следующей секции.

Хотя изобретение охватывает любые возможные направления путей движения потока хладагента в его "n+1" проходах/каналах (при условии, что они являются однонаправленно-параллельными путям движения потока реакционной смеси), например наклонное, горизонтальное или вертикальное, эти пути являются предпочтительно вертикальными как показано на фиг. 1 и 2 настоящего описания. В одном из предпочтительных вариантов осуществления изобретения направление пути движения потока испаряющегося хладагента является восходящим (например, из нижней в верхнюю часть каналов для хладагента); оно может быть таким же, как и направление пути движения потока реакционной смеси в ее секции, или противоположным ему; оно является предпочтительно таким же, как и направление пути движения потока реакционной смеси в ее первой секции, и предпочтительно противоположным направлению пути движения потока реакционной смеси в ее последней секции.

СРТ - число "х" секций

В варианте осуществления изобретения число "х" предусматривается как предпочтительно четное с целью уменьшения объема "мертвых зон" в трубопроводной системе для реакционной смеси, то есть уменьшения протяженности трубопроводной системы для реакционной смеси между впуском и выпуском СРТ. В предпочтительном варианте осуществления изобретения "х"

равно 2, 4, 6, 8, 10, 12, 14, 16, 18, 20 или более высокому четному числу, предпочтительно 6, 8, 10 или 12, например 8. СРТ - число "n" каналов

В варианте осуществления изобретения секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для реакционной смеси и "n+1" проходов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для хладагента. В предпочтительном варианте осуществления изобретения "п" находится в диапазоне от 2 до 20 (например, от 4 до 16). В предпочтительном варианте осуществления изобретения "n" равно 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 или более высокому целому числу, предпочтительно 8, 9, 10, 11 или 12, например 10.

Число "n" параллелепипедных каналов для реакционной смеси в каждой секции может варьироваться. Общее число параллелепипедных каналов для реакционной смеси в СРТ равно сумме этих каналов в каждой секции; например, если число параллелепипедных каналов для реакционной смеси в i-той секции СРТ равно ni, то общее число параллелепипедных каналов для реакционной смеси в СРТ равно  В одном из предпочтительных вариантов осуществления изобретения число "n" параллелепипедных каналов для реакционной смеси в каждой секции является одним и тем же. Таким образом, в данной конструкции общее число параллелепипедных каналов для реакционной смеси в СРТ равно "х", умноженному на "n" [(х*n)], а общее число проходов (предпочтительно параллелепипедных каналов) для хладагента в СРТ предпочтительно равно "х", умноженному на "n", плюс один [(х-n+1)]. Согласно одному из предпочтительных вариантов осуществления изобретения, в этой последней конструкции СРТ содержит [2-(х-n)] основных пластин, соответствующих [(х-n)] параллелепипедным каналам для реакционной смеси и предпочтительно совместно используемых с соответствующими [(х-n)] основными пластинами параллелепипедных каналов для хладагента, так что общее число основных пластин параллелепипедных каналов для хладагента составляет [2-(х-n) + 2] (прибавленное число 2 относится к не используемым совместно пластинам, образующим две противоположные боковые стороны СРТ

В одном из предпочтительных вариантов осуществления изобретения число "n" параллелепипедных каналов для реакционной смеси в каждой секции является одним и тем же. Таким образом, в данной конструкции общее число параллелепипедных каналов для реакционной смеси в СРТ равно "х", умноженному на "n" [(х*n)], а общее число проходов (предпочтительно параллелепипедных каналов) для хладагента в СРТ предпочтительно равно "х", умноженному на "n", плюс один [(х-n+1)]. Согласно одному из предпочтительных вариантов осуществления изобретения, в этой последней конструкции СРТ содержит [2-(х-n)] основных пластин, соответствующих [(х-n)] параллелепипедным каналам для реакционной смеси и предпочтительно совместно используемых с соответствующими [(х-n)] основными пластинами параллелепипедных каналов для хладагента, так что общее число основных пластин параллелепипедных каналов для хладагента составляет [2-(х-n) + 2] (прибавленное число 2 относится к не используемым совместно пластинам, образующим две противоположные боковые стороны СРТ

как показано на фиг. 2 настоящего описания). Например, если в СРТ имеется 8 секций, каждая из которых содержит 10 параллелепипедных каналов для реакционной смеси, то общее число параллелепипедных каналов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для реакционной смеси в СРТ составляет 80, а общее число проходов (предпочтительно параллелепипедных каналов, например параллелепипедных каналов с прямоугольным поперечным сечением) для хладагента в СРТ предпочтительно равно 81. Согласно одному из предпочтительных вариантов осуществления изобретения, в этой последней конструкции СРТ содержит 160 основных пластин, соответствующих 80 параллелепипедным каналам для реакционной смеси и предпочтительно совместно используемых с соответствующими 160 основными пластинами параллелепипедных каналов для хладагента, так что общее число основных пластин параллелепипедных каналов для хладагента составляет 162 (прибавленное число 2 относится к не используемым совместно пластинам, образующим две противоположные боковые стороны СРТ как показано на фиг. 2 настоящего описания). СРТ - размеры каналов для реакционной смеси

Согласно одному из вариантов осуществления изобретения, размеры параллелепипедных каналов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для реакционной смеси характеризуются следующим:

- первый размер, предпочтительно высота, находится в диапазоне между 2 и 10 м, предпочтительно - между 4 и 8 м, например между 4,5 и 6,5 м, и/или

- второй размер, предпочтительно глубина, находится в диапазоне между 0,1 и 3 м, предпочтительно между 0,5 и 2 м, например между 0,75 и 1,5 м, и/или

- третий размер, предпочтительно ширина, находится в диапазоне между 2 и 50 мм, например между 4 и 45 мм, предпочтительно между 8 и 35 мм, например между 12 и 25 мм, например составляет 18 мм.

Хотя изобретение охватывает варианты его осуществления, в которых каналы для реакционной смеси могут иметь разные первый и/или второй размеры, упомянутые первый и/или второй размеры (например, предпочтительно высота и/или глубина) являются предпочтительно идентичными в каждой отдельной секции СРТ, предпочтительно - во всей СРТ.

Хотя изобретение охватывает варианты его осуществления, в которых каналы для реакционной смеси могут иметь разные третьи размеры, упомянутые третьи размеры (например, ширина) являются предпочтительно идентичными в каждой отдельной секции СРТ, предпочтительно - во всей СРТ.

В зависимости от типа реакционной смеси, изобретение охватывает варианты его осуществления, в которых ширина в какой-либо секции меньше или больше ширины в следующей секции.

В варианте осуществления изобретения пластины параллелепипедных каналов для реакционной смеси могут быть выполнены со стороны реакционной смеси гофрированными или негофрированными, предпочтительно негофрированными.

Согласно предпочтительному варианту осуществления изобретения, между пластинами со стороны реакционной смеси не находится ничего, кроме реакционной смеси, содержащей жидкий(-ие) мономер(ы); действительно, хотя между этими пластинами могут быть использованы усиливающие элементы, их предпочтительно исключают, чтобы избежать какого-либо отрицательного влияния на путь движения потока реакционной смеси.

В варианте осуществления изобретения допускается наличие небольших полостей или гофров, например возникших на пластинах со стороны реакционной смеси в результате механической обработки (например, штампования и/или сварки как описано ниже), выполняемой на этих пластинах со стороны хладагента.

Хотя СРТ теоретически может содержать подвижные элементы (например, для перемешивания подаваемой реакционной смеси), предлагаемая СРТ в предпочтительном варианте осуществления изобретения не содержит никаких подвижных элементов.

СРТ - размеры каналов для хладагента

Согласно одному из вариантов осуществления изобретения, размеры параллелепипедных каналов (например, параллелепипедных каналов с прямоугольным поперечным сечением) для хладагента характеризуются следующим:

- первый размер, предпочтительно высота, находится в диапазоне между 2 и 10 м, предпочтительно - между 4 и 8 м, например между 4,5 и 6,5 м, и/или

- второй размер, предпочтительно глубина, находится в диапазоне между 0,1 и 3 м, предпочтительно между 0,5 и 2 м, например между 0,75 и 1,5 м, и/или

- третий размер, предпочтительно ширина, находится в диапазоне между 1 и 30 мм, предпочтительно между 2 и 20 мм, например между 5 и 16 мм, например составляет 8 мм. Упомянутая ширина канала для хладагента выбирается с учетом обеспечения низкого перепада давления с одновременным заданием значения перепада температуры, которое предпочтительно должно быть ниже 3°С.

Хотя изобретение охватывает варианты его осуществления, в которых каналы для хладагента могут иметь разные первый и/или второй размеры, упомянутые первый и/или второй размеры (например, предпочтительно высота и/или глубина) являются предпочтительно идентичными в каждой отдельной секции СРТ, предпочтительно - во всей СРТ. В одном из предпочтительных вариантов осуществления изобретения первый и/или второй размеры каналов для хладагента соответственно идентичны первому и/или второму размерам соседних каналов для реакционной смеси.

Хотя изобретение охватывает варианты его осуществления, в которых каналы для хладагента могут иметь разные третьи размеры, эти третьи размеры (например, ширина) являются предпочтительно идентичными в каждой отдельной секции СРТ, предпочтительно - во всей СРТ. Например, ширина первого и последнего каналов для хладагента в СРТ может быть больше и/или меньше (предпочтительно меньше) ширины других каналов для хладагента. Может быть также предусмотрено уменьшение или увеличение ширины каналов для хладагента от секции к секции в зависимости, например, от ширины соседних каналов для реакционной смеси и/или от типа реакционной смеси и/или от типа используемого хладагента и/или от скорости полимеризации в соседних каналах для реакционной смеси.

СРТ - ширина и отношения объемов каналов

Как показано на фиг. 2, где представлен предпочтительный вариант осуществления изобретения, ширина каналов для хладагента (W-Cool) меньше ширины каналов для реакционной смеси (W-Reac), например отношение W-Cool к W-Reac составляет менее 0,8, предпочтительно - менее 0,6, более предпочтительно - менее 0,5.

В варианте осуществления изобретения пластины пластинчатого теплообменника могут быть выполнены со стороны хладагента гофрированными и/или негофрированными. Это гофрирование может быть получено любым подходящим методом, хорошо известным специалистам в данной области, например путем струйной обработки негофрированных пластин.

В варианте осуществления изобретения пластины пластинчатого теплообменника механически соединяются друг с другом со стороны хладагента для обеспечения механической целостности всей СРТ. Для достижения механической целостности может быть использован любой подходящий метод. Например, можно использовать усиливающие элементы, расположенные между пластинами с определенными промежутками и не оказывающие отрицательного влияния на поток и действие хладагента. В другом примере может быть предусмотрено штампование и/или сварка этих пластин через определенные промежутки; в зависимости от качества сварки, в этом случае допускается наличие на пластинах небольших полостей и/или гофров со стороны реакционной смеси.

В варианте осуществления изобретения отношение объемов каналов для хладагента и каналов для реакционной смеси в СРТ составляет менее 0,8, предпочтительно - менее 0,6, менее 0,5 или даже менее 0,3.

СРТ - распределительная камера

В варианте осуществления изобретения контур полимеризации может по выбору и предпочтительно включать распределительную камеру, соединяющую трубопроводную систему для реакционной смеси с впуском реакционной смеси в СРТ как подробно описано ниже применительно к фиг. 1, где иллюстрируется соответствующий вариант осуществления изобретения. Главная цель использования распределительной камеры состоит в улучшении распределения циркулирующего исходного сырья, поступающего из трубопроводной системы для реакционной смеси на впуск реакционной смеси в первой секции СРТ. Это усовершенствование заключается, например, в распределении циркулирующего исходного сырья по всей глубине и ширине всех каналов первой секции СРТ и/или в разделении циркуляционной трубы на несколько труб для обеспечения более хорошего распределения. В варианте осуществления изобретения распределительная камера располагается не под СРТ, а предпочтительно сбоку

от нее и рядом с впуском реакционной смеси в первой секции как показано на фиг. 1.

СРТ - коллекторная камера

В варианте осуществления изобретения контур полимеризации может по выбору и предпочтительно включать коллекторную камеру, соединяющую выпуск реакционной смеси в СРТ (то есть обеспечивающую циркуляцию исходного сырья по всей глубине и ширине всех каналов последней секции СРТ) с трубопроводной системой для реакционной смеси как подробно описано ниже применительно к фиг. 1, где иллюстрируется соответствующий вариант осуществления изобретения.

В варианте осуществления изобретения коллекторная камера располагается не под СРТ, а предпочтительно сбоку от нее и рядом с выпуском реакционной смеси в последней секции как показано на фиг. 1.

В контексте настоящего описания и приложенной формулы изобретения распределительная и коллекторная камеры рассматриваются, в случае их использования, как часть трубопроводной системы для реакционной смеси.

Трубопроводная система для реакционной смеси

В варианте осуществления изобретения длина трубопроводной системы для реакционной смеси является оптимизируемой величиной. Например, она представляет собой расстояние между выпуском и впуском реакционной смеси, предусмотренными в СРТ, и предпочтительно составляет менее 5 м, например менее 4 м, более предпочтительно - менее 3 м, например менее 2,5 м.

СРТ - переходная зона (камера) для реакционной смеси

В варианте осуществления изобретения секция предпочтительно соединяется со следующей после нее секцией посредством переходной зоны для реакционной смеси.

Переходная зона для реакционной смеси соединяет "п" параллелепипедных каналов для подачи реакционной смеси в секции с "п" параллелепипедными каналами для подачи реакционной смеси в следующей секции.

Каждая секция (с оговоркой в отношении последней секции) предпочтительно соединяется со следующей после нее секцией посредством такой переходной зоны для реакционной смеси.

Переходная зона для реакционной смеси может иметь любую подходящую конструкцию, способствующую распределению реакционной смеси, поступающей из каналов какой-либо секции в каналы следующей секции. В варианте осуществления изобретения переходная зона для реакционной смеси может содержать смесительный/распределительный элемент, например статический элемент и/или смесительный элемент типа трубки Вентури.

В контексте настоящего описания и приложенной формулы изобретения переходные зоны (или камеры) для реакционной смеси рассматриваются как часть СРТ. Переходные камеры для реакционной смеси эффективным образом обеспечивают механическую целостность СРТ. В варианте осуществления изобретения переходные камеры для реакционной смеси, расположенные в нижней части СРТ, образуют нижние крышки люков на всей нижней поверхности последнего. В варианте осуществления изобретения переходные камеры для реакционной смеси, расположенные в верхней части СРТ, образуют верхние крышки люков на всей верхней поверхности последнего. В одном варианте настоящего изобретения упомянутые нижние и верхние крышки люков могут быть, в случае необходимости, сняты с секций (основной части) СРТ с целью проведения очистки пластин последней.

СРТ - впускная камера для реакционной смеси

В варианте осуществления изобретения впускная камера для реакционной смеси предпочтительно располагается в СРТ непосредственно перед ее первой секцией, предпочтительно в нижней части этой секции, как показано на фиг. 1 и 2. Эта впускная камера используется для соединения впуска реакционной смеси СРТ и ее соответствующей первой секции.

СРТ - выпускная камера для реакционной смеси

В варианте осуществления изобретения выпускная камера для реакционной смеси предпочтительно располагается в СРТ непосредственно после ее последней секции, предпочтительно в нижней части этой секции, как показано на фиг. 1 и 2. Эта выпускная камера используется для соединения последней секции СРТ с ее выпуском реакционной смеси.

В контексте настоящего описания и приложенной формулы изобретения переходные, впускные и выпускные камеры рассматриваются как часть СРТ.

В варианте осуществления изобретения совокупный объем переходных, впускных и выпускных камер составляет менее 30%, предпочтительно - менее 25%, например менее 18% от объема СРТ.

МОНОМЕРЫ

Выбор жидкого(-их) мономера(-ов), могущего(-их) быть благоприятным образом полимеризованным(и) с помощью полимеризационной установки и/или способа ионной полимеризации, предлагаемых в изобретении, ничем не ограничен. Хотя в изобретении предпочтительно используется катионная полимеризация, может быть использована и анионная полимеризация.

Типичные примеры мономеров, могущих быть использованными согласно изобретению, включают стирол, диены, метакрилат, винилпиридин, альдегиды, эпоксид, эписульфид, циклический силоксан, лактоны, акрилонитрил, цианоакрилат, пропиленоксид, винилкетон, акролеин, винилсульфон, винилсульфоксид, винилсилан и/или изоцианат и/или олефины и/или терпены (например, альфа- и/или бета-пинены) или гетероциклические мономеры (например, оксиран, тетрагидрофуран, тиетан, оксетан-2-он, 1,3-диоксепан и/или оксазолин).

В одном из предпочтительных вариантов осуществления изобретения жидкий(-е) мономер(ы) предпочтительно выбирают из следующего: линейные алкены, например этилен или пропилен, n-бутены (например, 1-бутен и/или 2-бутен), n-пентены (например, 1-пентен и/или 2-пентен), n-гексены (например, 1-гексен, 2-гексен и/или 3-гексен), изоалкены (например, изобутен, 2-метилбутен-1, 2-метилпентен-1, 2-метилгексен-1, 2-этилпентен-1, 2-этилгексен-1, изооктен и/или 2-пропилгептен-1), октены, децены, додецены, алкадиены (например, бутадиен и/или изопрен), циклоалкены (например, циклопентен и/или циклогексен и/или циклопентадиен и/или дициклопентадиен), винилароматические соединения (например, стирол, альфа-метилстирол, 2-метилстирол, 3-метилстирол, 4-метилстирол, 4-трет-бутилстирол, 2- хлорстирол, 3-хлорстирол и/или 4-хлорстирол) и/или олефины, имеющие силильную группу (например, 1-триметоксисилилэтилен, 1-(триметоксисилил)пропилен, 1-( триметоксисилил)-2-метилпропилен-2, 1 -[три(метоксиэтокси)силил]этилен, 1 -[три(метоксиэтокси)силил]пропилен и/или 1-[ три(метоксиэтокси)силил]-2-

метилпропилен-2) и/или смеси любых двух или более вышеперечисленных мономеров.

Предпочтительными мономерами являются изобутен, мономерные смеси, содержащие изобутен, винилароматические соединения, такие как стирол, мономерные смеси, содержащие стирол, производные стирола, особенно <х-метилстирол и 4-метилстирол, упомянутые выше циклоалкены и алкадиены, а также их смеси.

В одном из предпочтительных вариантов осуществления изобретения жидкий(-е) мономер(ы) предпочтительно выбирают из следующего: изопрен, изобутен, мономерные смеси, содержащие изобутен, винилароматические соединения, особенно стирол и мономерные смеси, содержащие стирол, и/или смеси любых двух или более вышеперечисленных мономеров. Изобутен, стирол и/или их смеси предпочтительно используются в качестве мономеров в способе полимеризации, предлагаемом в изобретении, при этом изобутен (и/или мономерные смеси, содержащие изобутен) является наиболее предпочтительным.

В варианте осуществления изобретения используется чистый изобутен. Изобутен и/или мономерные смеси, содержащие изобутен, в процессе полимеризации могут преимущественно поступать в потоке углеводородов С4 (например, рафинатов С4, фракций С4, полученных в процессе дегидрирования изобутана, фракций С4, полученных из установок парового и/или флюид-каталитического крекинга, и/или изобутилена, полученного путем разложения метил-трет-бутилового эфира (МТБЭ) и/или трет-бутилового спирта (ТБС).

В варианте осуществления изобретения мономер, подлежащий полимеризации (например, изобутилен), содержится в мономерной смеси, причем содержание этого мономера в упомянутой смеси составляет по меньшей мере приблизительно 30 процентов по массе.

Например, при использовании рафината С4 содержащийся в нем 1 -бутен предпочтительно гидроизомеризуется в 2-бутен.

Например, могут быть также использованы фракции С4 из установок флюид-каталитического крекинга.

Мономерные смеси, содержащие изобутен, могут включать небольшие количества примесей, таких как вода, карбоновые кислоты, ацетонитрил, ацетон,

дисульфиды и/или минеральные кислоты; эти примеси могут быть благоприятным образом удалены из указанных смесей, например путем адсорбции на твердых адсорбентах, таких как активированный уголь, молекулярные сита, окись алюминия и/или ионообменные вещества.

Содержание мономера (например, изобутилена), полимеризуемого в реакционной смеси, поступающей в контур полимеризации, соответствующий изобретению, предпочтительно превышает 10 процентов по массе; может быть использована и большая концентрация полимеризуемого мономера (например, изобутилена), например составляющая в реакционной смеси более 20 или даже более 30 процентов по массе.

Остаточные компоненты исходной реакционной смеси обычно содержат или преимущественно включают полимер(ы), каталитическую систему (с присутствующими или отсутствующими донорами электронов, описанными ниже) и (по выбору и/или предпочтительно) один или более нереакционноспособных углеводородных растворителей, например предпочтительно алкановых растворителей.

Если в качестве исходного сырья используется чистый изобутилен, то его требуется разбавить с помощью растворителя (например, одного или более нереакционноспособных углеводородных растворителей) с целью снижения вязкости реакционной смеси и перепада давления.

Мономеры - точка ввода

В изобретении не предусматривается никаких ограничений, касающихся точки ввода жидкого(-их) мономера(-ов) в контур полимеризации полимеризационной установки.

В варианте осуществления изобретения жидкий(-е) мономер(ы) вводят непосредственно в трубопроводную систему для реакционной смеси, например между циркуляционным насосом и впуском реакционной смеси в СРТ, и/или в распределительную камеру, которая соединяет рециркуляционную трубу с впуском реакционной смеси в СРТ, и/или во впускную камеру для реакционной смеси и/или в переходную зону.

В варианте осуществления изобретения жидкий(-е) мономер(ы) вводят в по меньшей мере одну переходную зону для реакционной смеси, а именно в переходную зону для реакционной смеси, которая соединяет "п"

параллелепипедных каналов для подачи реакционной смеси в одной секции с "п" параллелепипедными каналами для подачи реакционной смеси в следующей секции; такой ввод предпочтительно осуществляют в одной, двух или более либо во всех переходных зонах для реакционной смеси, например как показано на фиг. 1 для всех переходных зон, расположенных в нижней части СРТ.

В варианте осуществления изобретения жидкий(-е) мономер(ы) вводят в по меньшей мере одну переходную зону для реакционной смеси и во впускную камеру реакционной смеси и/или в распределительную камеру и/или в трубопроводную систему для реакционной смеси между циркуляционным насосом и впуском реакционной смеси в СРТ.

КАТАЛИТИЧЕСКАЯ СИСТЕМА

В варианте осуществления изобретения реакционная смесь, содержащая жидкий(-е) мономер(ы), включает каталитическую систему. Соответствующий процесс ионной полимеризации предпочтительно представляет собой катионную полимеризацию реакционной смеси, содержащей жидкий(-е) мономер(ы).

Каталитическая система предпочтительно состоит из системы соинициатора на основе кислоты Льюиса, то есть кислоты Льюиса, действующей в качестве соинициатора (часто называемого катализатором или активатором) I предпочтительно вместе с инициатором.

Точка ввода

В изобретении не предусматривается никаких ограничений, касающихся точки ввода каталитической системы в контур полимеризации полимеризационной установки.

В варианте осуществления изобретения компоненты каталитической системы вводят раздельно в контур полимеризации, например непосредственно в одной точке или разных точках трубопроводной системы для реакционной смеси и/или в одной точке или разных точках СРТ.

В варианте осуществления изобретения инициатор предварительно смешивают с жидким мономером до приведения в контакт с соинициатором.

В одном из альтернативных или дополнительных вариантов осуществления изобретения вводят один из компонентов каталитической системы (предпочтительно соинициатор) в трубопроводную систему для реакционной смеси, предпочтительно между выпуском реакционной смеси в СРТ и

рециркуляционным насосом, предпочтительно на расстоянии, меньшем половины, более предпочтительно - меньшем трети, например меньше четверти расстояния между выпуском реакционной смеси в СРТ и рециркуляционным насосом.

В одном из альтернативных или дополнительных вариантов осуществления изобретения вводят один из компонентов каталитической системы (предпочтительно соинициатор) в по меньшей мере одну переходную зону для реакционной смеси, предпочтительно в ту переходную зону для реакционной смеси, в которую не вводили свежий жидкий мономер.

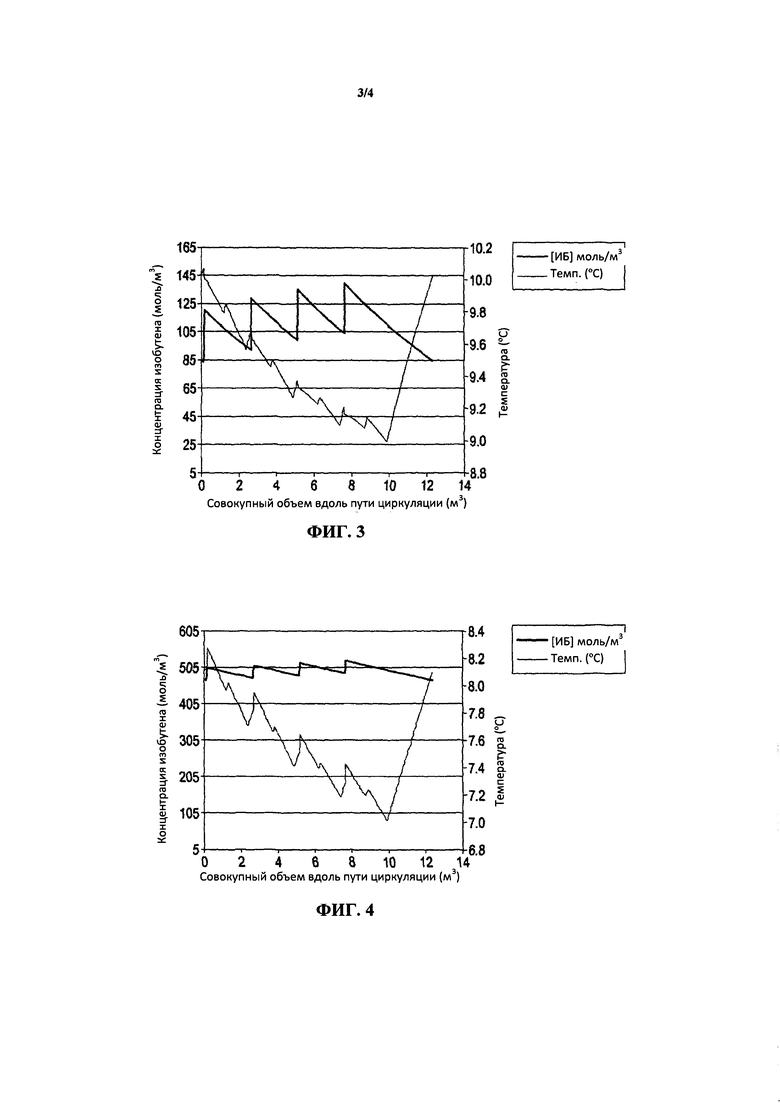

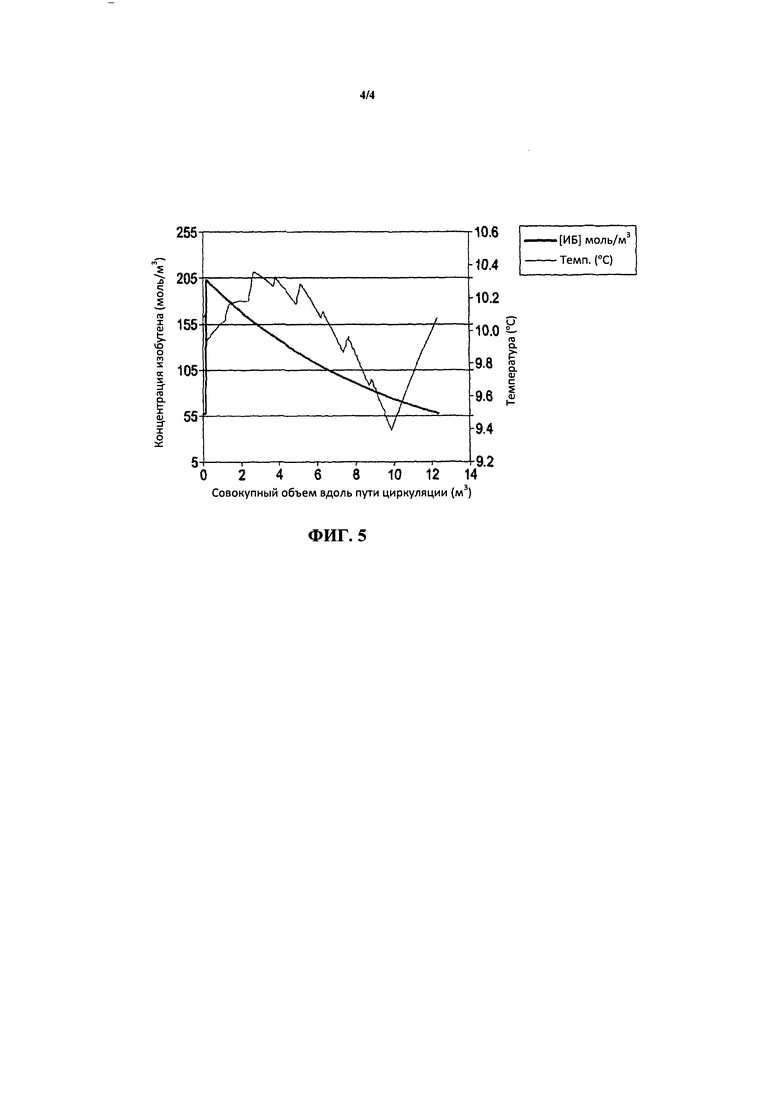

Таким образом, в настоящем изобретении предлагается способ контроля молекулярно-массового распределения полимера путем:

- изменения скорости потока (расхода) жидкого мономера в точке(-ах) его ввода (например, как показано на фиг. 1 и 3-5) и/или

- изменения расхода катализатора в точках его ввода и/или

- изменения коэффициента рециркуляции в контуре полимеризации. Соответственно, в настоящем изобретении также предлагается применение

способа ионной полимеризации в петлевой реакционной зоне согласно одному из пунктов приложенной формулы изобретения для управления молекулярно-массовым распределением полимера, получаемого в установке, соответствующей одному из пунктов приложенной формулы изобретения, путем:

- изменения расхода жидкого мономера в точке(-ах) его ввода (например, как показано на фиг. 1 и 3-5) и/или

- изменения расхода катализатора в точках его ввода и/или

- изменения коэффициента рециркуляции в контуре полимеризации. ПРЕДВАРИТЕЛЬНАЯ ПОЛИМЕРИЗАЦИЯ

В одном из дополнительных вариантов осуществления изобретения жидкая реакционная смесь поступает в полимеризационную установку, будучи уже подвергнутой обработке на стадии предварительной полимеризации. Эта предварительная полимеризация может выполняться в любой подходящей установке предварительной полимеризации, в которой жидкий(-е) мономер(ы) приводится(-ятся) в контакт с каталитической системой. Эта реакция, предусматриваемая по выбору, не предполагает никаких специальных

ограничений в отношении времени предварительной полимеризации; например, подходящее время контакта между жидким(и) мономером(-ами) и всеми компонентами каталитической системы может составлять по меньшей мере 1 секунду, например, находиться в диапазоне между 1 и 100 секундами или между 2 и 50 секундами. Каталитическая система может выбираться из списка, приведенного ниже; она предпочтительно представляет собой такую же систему, какая используется в полимеризационной установке. В варианте осуществления изобретения всю каталитическую систему, требуемую для полимеризации, вводят на упомянутой стадии предварительной полимеризации; в альтернативном варианте дополнительный(-е) каталитический(-е) компонент(ы) может(-гут) быть введен(ы) в контур полимеризации в одной или более точках или во всех точках, упомянутых выше. В варианте осуществления изобретения весь(все) жидкий(-е) мономер(ы), требуемый(-е) для полимеризации, вводят на стадии предварительной полимеризации; в альтернативном варианте некоторое количество свежего(-их) жидкого(-их) мономера(-ов) может быть введено в контур полимеризации в одной или более точках или во всех точках, упомянутых выше.

В варианте осуществления изобретения ионная полимеризация представляет собой каскадный процесс полимеризации жидкого(-их) мономера(-ов), включающий подачу реакционной смеси (например, изобутилена) в систему полимеризации, содержащую последовательно соединенные первую гомогенизирующую установку предварительной полимеризации (ГУПП) и вторую установку полимеризации, причем реакция полимеризации начинается в ГУПП и продолжается во второй установке полимеризации, включающей контур полимеризации, контур хладагента и систему реактора-теплообменника (СРТ), разделенную между контурами полимеризации и хладагента как описано выше, причем процесс отличается тем, что отношение времени пребывания реакционной смеси в первой гомогенизирующей установке предварительной полимеризации к времени пребывания реакционной смеси во второй установке полимеризации находится в диапазоне между 0,01 и 5%, предпочтительно -между 0,1 и 2%, например между 0,1 и 1%.

В варианте осуществления изобретения отношение объема реакционной смеси в реакторе первой гомогенизирующей установки предварительной

полимеризации к объему реакционной смеси в реакторе второй установки полимеризации находится в диапазоне между 0,01 и 5%, предпочтительно -между 0,1 и 2%, например между 0,1 и 1%.

В варианте осуществления изобретения материал, используемый для реактора ГУПП, выбирают из керамических материалов (например, карбида кремния и/или карбида вольфрама), стекла, сплавов монель (например, М400), различных сортов углеродистой, легированной и/или нержавеющей стали; предпочтительными являются керамические материалы.

В варианте осуществления изобретения реактор ГУПП представляет собой жидкостное устройство в масштабе, предпочтительно простирающемся от микронов до нескольких миллиметров, то есть устройство, содержащее каналы для прохождения жидкости, минимальный размер которых находится в диапазоне от значений в микронах до нескольких миллиметров, предпочтительно в диапазоне от приблизительно 50 мкм до приблизительно 8,0 мм, например в диапазоне от приблизительно 1,0 до приблизительно 3,0 мм. Если характеристический размер такого жидкостного устройства определяется как минимальный размер в направлении, перпендикулярном направлению движения потока реакционной смеси, то характеристический размер жидкостного устройства согласно изобретению находится в диапазоне между 50 мкм и 8,0 мм, например между 400 мкм и 7,0 мм, например между 1,0 и 5,5 мм, например между 1,0 и 3 мм.

В варианте осуществления изобретения реактор ГУПП представляет собой жидкостное устройство, включающее по меньшей мере один проход для реакционной смеси и один или более проходов для управления температурой, причем один или более проходов для управления температурой расположены в пределах двух объемов, каждый из которых ограничен стенкой, причем эти стенки являются плоскими и параллельными друг другу, а проход для реакционной смеси расположен между упомянутыми плоскими стенками, определяется этими стенками и стенками, простирающимися между ними, и находится в диапазоне значений от микронов до миллиметров.

В варианте осуществления изобретения реактор ГУПП отличается высокими характеристиками смешения на молекулярном уровне, то есть смешение характеризуется значением пропускания ультрафиолетового

излучения, превышающем 80% согласно тесту Виллермо (Villermaux). В контексте настоящего описания и приложенной формулы изобретения такие характеристики смешения могут быть легко измерены с помощью метода, описанного Виллермо Ж. и др. (Villermaux J., et al.) в публикации "Использование параллельно протекающих конкурирующих реакций для получения характеристик эффективности микросмешения", Симпозиум по безопасности на аммиачных производствах (AlChE), сер. 88, 6, стр. 286, 1991 (Villermaux J., et al. "Use of Parallel Competing Reactions to Characterize Micro Mixing Efficiency," AlChE Symp. Ser. 88 (1991) 6, p. 286). В кратком изложении: процесс заключался в подготовке, при комнатной температуре, раствора хлорангидрида и раствора ацетата калия, смешанного с KI (йодидом калия). Затем обе эти жидкости непрерывно вводили с помощью шприца или шлангового насоса в тестируемую ГУПП. Результирующая тестовая реакция выражалась в двух конкурирующих реакциях, протекающих с разной скоростью - в "быстрой" реакции с конечным продуктом, поглощающим ультрафиолетовое (УФ) излучение, и в "сверхбыстрой" реакции, доминирующей в условиях сверхбыстрого смешения, в результате чего образуется прозрачный раствор. Таким образом, характеристики смешения коррелировали с пропусканием УФ-излучения сквозь перемешиваемую жидкость, где теоретически идеальное, или 100%-е, быстрое смешение соответствовало 100%-му пропусканию УФ-излучения конечным продуктом.

Пример типичной конструкции реактора ГУПП, могущего быть с успехом использованным в одном из вариантов осуществления настоящего изобретения, можно найти в публикации WO2009009129 (компания Corning Incorporated).

Выше уже упоминалось, что каталитическая система, используемая в изобретении, предпочтительно состоит из системы соинициатора на основе кислоты Льюиса, то есть кислоты Льюиса, действующей в качестве соинициатора (часто называемого катализатором или активатором) вместе с инициатором. Присутствие инициатора из числа описанных ниже не всегда является обязательным; действительно, некоторые катализаторы не обязательно требуют присутствия такого инициатора. Например, присутствия примесей (например, воды) в подаваемой реакционной смеси может быть достаточно для инициирования реакции.

Соинициатор

В варианте осуществления изобретения соинициатор выбирают из следующего: галогениды металлов, например галогениды алюминия, бора, титана, олова, цинка, ванадия, сурьмы, циркония и/или железа.

В одном из предпочтительных вариантов осуществления изобретения галогениды металлов выбирают из следующего: хлориды диалкилалюминия, дихлориды моноалкилалюминия, трихлорид алюминия, трихлорид бора, трифторид бора, тетрахлорид титана, тетрахлорид олова, дихлорид цинка, пентахлорид ванадия и/или смеси любых двух или более вышеперечисленных соинициаторов.

В одном из предпочтительных вариантов осуществления изобретения соинициатор выбирают из следующего: дихлорид этилалюминия, тетрахлорид титана, трихлорид бора, наиболее предпочтительно - дихлорид этилалюминия (EADC).

Инициатор

В изобретении не предусматривается никаких ограничений, касающихся выбора используемого инициатора. В варианте осуществления изобретения инициатор представляет собой соединение, предпочтительно - органическое соединение, содержащее по меньшей мере одну функциональную группу, образующую карбокатионный или катионный комплекс с кислотой Льюиса в условиях полимеризации; такие инициаторы - органические соединения обычно содержат по меньшей мере одну нуклеофильную замещаемую уходящую группу, которая может стабилизировать положительный или частичный заряд атома углерода, несущего такую уходящую группу.

Примеры инициаторов и способы их приготовления всесторонне описаны и хорошо известны из уровня техники. Иллюстративные примеры инициаторов, которые могут быть успешно использованы в настоящем изобретении, включают: трет-бутилхлорид, диизобутилхлорид, циклопентенил(ы), циклогексенил(ы), циклогептенил(ы), циклооктенил(ы), кумилхлорид, дикумилхлорид, аллилхлорид, металлилхлорид, 2-хлор-2-метилбутен-2, 2,5-дихлор-2,5-диметилгексен-3, лимонена дигидрохлорид, лимонена дигидробромид, хлорэтил-хлорциклогексан(ы), бромэтил-броциклогексан(ы), 2-

хлор-2-( 1 -метилциклогексен-4-ил)пропен, 2-хлор-2-метилбутен-3, 2-хлор-2-метилпентен-4, 2-хлор-2,4,4-триметилгексен-5, 2-хлор-2-метил-3-(циклопентен-3-ил)пропан, трифенилметилфторид, 2-хлор-2-метил-4-(циклогексен-4-ил)пентан, 3-хлорциклопентен и/или смеси любых двух или более вышеперечисленных инициаторов. Другими примерами инициаторов, также известных как протогены, являются вода, НС1, карбоновая(-ые) кислота(-ы) (например, уксусная кислота) и спирты (например, кумиловый спирт, фенол, метанол). Прочие примеры инициаторов, также известных как катионогены, включают: трет-бутилхлорид, кумил(2-фенилизопропил)-хлорид, пара-дикумил-хлорид, 2,2,4-триметилпентилхлорид, трифенилметилхлорид, сложные эфиры, эфиры, ангидриды, трет-бутиловый эфир (МТБЭ), диизопропиловый эфир, сложный трет-бутиловый эфир, сложный кумиловый эфир, бутилацетат, нитроэтан и ацетон.

В предпочтительном варианте осуществления изобретения инициатор представляет собой трет-бутилхлорид (t-BuCl).

Отношение соинщиатор/инициатор

В варианте осуществления изобретения, например в случае полиизобутилена, молярное отношение соинициатора (например, EADC) к инициатору (например, t-BuCl) в каталитической системе может находиться в диапазоне между 0,06 и 50, например между 0,5 и 5, предпочтительно - между 0,5 и 2, более предпочтительно - между 0,5 и 1.

В варианте осуществления изобретения, например в случае полиизобутилена, количество соинициатора (например, EADC), введенного в контур полимеризации, находится в диапазоне между 0,01 и 2 миллимолями на моль, предпочтительно - между 0,04 и 0,5 миллимоля на моль изобутилена, введенного в СРТ.

В варианте осуществления изобретения, например в случае полиизобутилена, при использовании ГУПП количество соинициатора (например, EADC), введенного в ГУПП, находится в диапазоне между 0,01 и 2 миллимолями на моль, предпочтительно - между 0,04 и 0,5 миллимоля на моль изобутилена, введенного в ГУПП.

Доноры электронов

В варианте осуществления изобретения реакционная смесь также содержит один или более доноров электронов. В изобретении не предусматривается никаких ограничений, касающихся выбора используемого донора электронов. В варианте осуществления изобретения донор электронов выбирают из апротонных органических соединений, в которых имеется свободная пара электронов у атома азота, кислорода или серы. Иллюстративные примеры доноров электронов включают пиридины, амиды, лактамы, эфиры, амины, сложные эфиры, тиоэфиры, сульфоксиды, нитрилы, фосфины и/или неполимеризуемые апротонные органические кремниевые соединения, имеющие по меньшей мере один органический радикал, связанный через кислород, и/или смеси любых двух или более вышеперечисленных доноров электронов; кроме того, все вышеперечисленные соединения можно успешно заменить, например, алкилом.

Примеры доноров электронов и способы их приготовления всесторонне описаны и хорошо известны из уровня техники. Иллюстративные примеры доноров электронов, которые могут быть успешно использованы в настоящем изобретении, включают изопропиловый эфир, бутиловый эфир, МТБЭ, диметилацетамид (ДМАА) и/или смеси любых двух или более вышеперечисленных доноров электронов.

Согласно изобретению, каждый отдельный компонент реакционной смеси предпочтительно представляет собой жидкость в условиях полимеризации; например, если каталитическая система, соинициатор, инициатор и/или донор электронов не являтся жидкостями, то их предпочтительно растворяют в растворителе.

Растворители

Если в составе реакционной смеси присутствует растворитель, то его предпочтительно выбирают из углеводородов, например:

- ациклических алканов, имеющих от 2 до 8 атомов углерода (таких как этан, пропан, бутан(ы), пентан(ы), гексан(ы), гептан(ы), октан(ы) и/или смеси любых двух или более вышеперечисленных растворителей),

- циклических алканов, имеющих от 5 до 8 атомов углерода (таких как циклопентан, метилциклопентан, циклогексан, метилциклогексан, циклогептан и/или смеси любых двух или более вышеперечисленных растворителей),

- ациклических алкенов, имеющих от 2 до 8 атомов углерода (таких как этилен, пропилен, п-бутен, n-пентен, п-гексен, n-гептен и/или смеси любых двух или более вышеперечисленных растворителей),

- циклических олефинов, таких как циклопентен, циклогексен, циклогетен и/или смеси любых двух или более вышеперечисленных растворителей,

- ароматических углеводородов, таких как толуол, ксилол, этилбензол и/или смеси любых двух или более вышеперечисленных растворителей,

- галогенированных углеводородов (таких как галогенированные алифатические углеводороды, такие как хлорметан, дихлорметан, трихлорметан, хлорэтан, 1,2-дихлорэтан, 1,1,1-трихлорэтан, 1-хлорбутан и/или смеси любых двух или более вышеперечисленных растворителей),

- галогенированных ароматических углеводородов (таких как хлорбензол, фторбензол, 1,2-дихлорбензол и/или смеси любых двух или более вышеперечисленных растворителей),

- и/или смесей любых двух или более вышеперечисленных растворителей. Предпочтительно используемыми растворителями является хлорбутан,

метиленхлорид, метиленгексан, метиленгептан и/или смеси любых двух или более вышеперечисленных растворителей.

Смеси растворителей могут также возникать при смешивании разных компонентов реакционной смеси, таких как мономер и/или каталитическая система и/или инициатор и/или соинициатор и/или донор электронов. Действительно, наиболее подходящий растворитель для отдельного компонента реакционной смеси может отличаться от наиболее подходящего растворителя для другого отдельного компонента реакционной смеси, в результате чего после смешивания этих двух компонентов образуется смесь растворителей.

СПОСОБ

Настоящее изобретение также относится к способу (быстрой) ионной полимеризации реакционной смеси, содержащей жидкий(-ие) мономер(ы), с целью производства соответствующего(-их) полимера(-ов) в полимеризационной

установке, соответствующей настоящему изобретению и/или характеризующейся одним из пунктов формулы изобретения.

Таким образом, изобретение также относится к циркуляционному (осуществляемому в контуре циркуляции) способу ионной полимеризации реакционной смеси, содержащей жидкий(-е) мономер(ы) (например, изобутилен), выполняемой в полимеризационной установке, включающей контур полимеризации, контур хладагента и систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента, причем контур полимеризации содержит систему извлечения полимера и трубопроводную систему для реакционной смеси, содержащую циркуляционный насос и соединенную с впуском и выпуском упомянутой СРТ, а контур хладагента содержит трубопроводную систему хладагента, соединенную с впуском и выпуском упомянутой СРТ, отличающемуся тем, что:

1) СРТ содержит по меньшей мере одну секцию, в которой циркулирует как реакционная смесь, так и хладагент,

2) упомянутая(-ые) секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов, в которых циркулирует реакционная смесь, и "n+1" проходов, в которых циркулирует хладагент,

3) пути движения потока реакционной смеси в "n" каналах секции являются однонаправленно-параллельными,

4) пути движения потока хладагента в "n+1" проходах секции являются однонаправленно-параллельными путям движения потока реакционной смеси, и

5) хладагент не находится в непосредственном контакте с реакционной смесью.

Более конкретно, изобретение также относится к циркуляционному способу ионной полимеризации реакционной смеси, содержащей жидкий(-е) мономер(ы) (например, изобутилен), выполняемой в полимеризационной установке, включающей контур полимеризации, контур хладагента и систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента, причем контур полимеризации содержит систему извлечения полимера и трубопроводную систему для реакционной смеси, содержащую циркуляционный насос и соединенную с впуском и выпуском СРТ,

а контур хладагента содержит трубопроводную систему хладагента, соединенную с впуском и выпуском СРТ, отличающемуся тем, что:

1) СРТ содержит по меньшей мере одну секцию, в которой циркулирует как реакционная смесь, так и хладагент,

2) секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов, в которых циркулирует реакционная смесь, и "n+1" проходов, в которых циркулирует хладагент,

3) пути движения потока реакционной смеси в "n" каналах секции являются однонаправленно-параллельными,

4) пути движения потока хладагента в "n+1" проходах секции являются однонаправленно-параллельными путям движения потока реакционной смеси,

5) хладагент не находится в непосредственном контакте с реакционной смесью, и

6) перепад температур хладагента между любыми точками на стороне хладагента в СРТ составляет менее 3°С.

Согласно изобретению, реакционная смесь содержит, например, мономер(-ы) и каталитическую систему в соответствии с изложенным выше в настоящем описании.

Управление температурой на стороне хладагента в СРТ является предпочтительным признаком настоящего изобретения. Эта температура может зависеть, например, от размеров "n+1" проходов для хладагента и/или расхода хладагента и/или типа хладагента.

Таким образом, перепад температур хладагента между любыми точками на стороне хладагента в СРТ составляет менее 3°С, предпочтительно - менее 2,5°С, более предпочтительно - менее 2°С, еще более предпочтительно - менее 1,5°С, например менее 1°С.

В одном из альтернативных вариантов осуществления изобретение относится к циркуляционному способу ионной полимеризации реакционной смеси, содержащей жидкий(-е) мономер(ы) (например, изобутилен), выполняемой в полимеризационной установке, включающей контур полимеризации, контур хладагента и систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента, причем контур полимеризации содержит систему извлечения полимера и

трубопроводную систему для реакционной смеси, содержащую циркуляционный насос и соединенную с впуском и выпуском СРТ, а контур хладагента содержит трубопроводную систему хладагента, соединенную с впуском и выпуском СРТ, отличающемуся тем, что:

1) СРТ содержит по меньшей мере одну секцию, в которой циркулирует как реакционная смесь, так и хладагент,

2) секция(-и) СРТ содержит(-ат) "n" (n - целое число, превышающее или равное 1) параллелепипедных каналов, в которых циркулирует реакционная смесь, и "n+1" проходов, в которых циркулирует и по меньшей мере частично испаряется хладагент,

3) пути движения потока реакционной смеси в "n" каналах секции являются однонаправленно-параллельными,

4) хладагент представляет собой испаряющийся хладагент,

5) пути движения потока испаряющегося хладагента в "n+1" проходах секции являются однонаправленно-параллельными путям движения потока реакционной смеси,

6) хладагент не находится в непосредственном контакте с реакционной смесью, и

7) трубопроводная система для хладагента включает систему сжижения хладагента.

УСЛОВИЯ ПОЛИМЕРИЗАЦИИ

Отношения S/V

В варианте осуществления изобретения СРТ характеризуется отношением площади поверхности к объему реакционной смеси (обозначаемым через S/V и выражающимся в м2/м3 ), составляющим:

- более 10, более 20, предпочтительно более 40, например более 60, и/или

- менее 750, например менее 600, менее 450, предпочтительно менее 350, например менее 160.

Такие сравнительно низкие значения (по сравнению с кожухопластинчатыми или пластинчатыми реакторами, соответствующими уровню техники) отношений S/V для СРТ, соответствующей изобретению, обусловлены важным значением объема реакционной смеси, который в настоящем изобретении повышен до максимума.

В варианте осуществления изобретения, предусматривающем использование ГУПП, реактор ГУПП характеризуется отношением площади поверхности к объему реакционной смеси (обозначаемым через S/V и выражающимся в м2/м3), составляющим более 600, например более 750, предпочтительно более 900, предпочтительно находящемся в диапазоне между 1000 и 5000, например между 1000 и 3500.

Объемный коэффициент теплопередачи

В варианте осуществления изобретения СРТ характеризуется объемным коэффициентом теплопередачи (выражающимся в МВт/м3⋅К), составляющим:

- более 0,004, более 0,008, предпочтительно более 0,015, например более 0,03, и/или

- менее 0,4, менее 0,2, предпочтительно менее 0,1, например менее 0,07.

В варианте осуществления изобретения, предусматривающем

использование ГУПП, реактор ГУПП характеризуется объемным коэффициентом теплопередачи (выражающимся в МВт/м3⋅К), составляющим:

- более 0,5, предпочтительно более 0,75, например более 0,95,

- менее 3,0, предпочтительно менее 2,5, например менее 2,0.

ТЕМПЕРАТУРА РЕАКЦИИ

Температура реакции в СРТ определяется как минимальная температура, при которой в СРТ протекает полимеризация. Выбор температуры, при которой имеет место полимеризация, не предусматривает никаких ограничений. В варианте осуществления изобретения эта температура ниже 100°С, предпочтительно - ниже 50°С, более предпочтительно - ниже 30°С, например ниже 20°С, и/или выше -90°С, предпочтительно - выше -40°С, более предпочтительно - выше -30° С, например выше -20°С.

В варианте осуществления изобретения, предусматривающем использование ГУПП, температура реакции в ГУПП определяется как минимальная температура, при которой в ГУПП протекает полимеризация. В варианте осуществления изобретения эта температура ниже 10°С, предпочтительно - ниже 0°С, более предпочтительно - ниже -5°С, например ниже -10°С, и/или выше -60°С, предпочтительно - выше -50°С, более предпочтительно - выше -40° С, например выше -30°С.

ТЕМПЕРАТУРА ХЛАДАГЕНТА

Температура хладагента в СРТ определяется как средняя температура, при которой хладагент вводится в СРТ. Выбор температуры, при которой имеет место эффективное поглощение тепла хладагентом в зоне полимеризации СРТ, не предусматривает никаких ограничений. В варианте осуществления изобретения эта температура ниже 90°С, предпочтительно - ниже 40°С, более предпочтительно - ниже 20°С, например ниже 5°С, и/или выше -100°С, предпочтительно - выше -50°С, более предпочтительно - выше -40° С, например выше -30°С.

В варианте осуществления изобретения, предусматривающем использование ГУПП, температура хладагента в ГУПП определяется как средняя температура, при которой хладагент вводится в ГУПП. В варианте осуществления изобретения эта температура ниже 0°С, предпочтительно - ниже -10°С, более предпочтительно - ниже -15°С, например ниже -20°С, и/или выше -70°С, предпочтительно - выше -60°С, более предпочтительно - выше -50°С, например выше -40°С.

ДАВЛЕНИЕ РЕАКЦИИ

В варианте осуществления изобретения полимеризация обычно протекает при атмосферном давлении, но может протекать и при пониженном или повышенном давлении. Подходящий диапазон давления находится между 1 и 25 бар. В одном из предпочтительных вариантов осуществления изобретения давление реакционной смеси в СРТ находится в диапазоне между 5 и 12 бар, предпочтительно - между 6 и 10 бар.

В варианте осуществления изобретения, предусматривающем использование ГУПП, давление реакционной смеси в ГУПП находится в диапазоне между 5 и 20 бар, предпочтительно - между 6 и 10 бар.

Средняя молекулярная масса (Мn)

В случае производства полиизобутилена (ПИБ) в соответствии с настоящим изобретением конечный полимер ПИБ в основном состоит из повторяющихся звеньев изобутилена. В зависимости от состава реакционной смеси, содержащей жидкий(-е) мономер(ы) и используемой в изобретении, получаемый в результате ПИБ может также содержать незначительные количества материала, являющегося производным 1-бутенов, бутадиена или других олефинов С4,

например 2-бутенов (цис- и/или транс-). В одном из предпочтительных вариантов осуществления изобретения полимер ПИБ более чем на 99% по массе состоит из мономера изобутилена. Значение средней молекулярной массы (Мn) для ПИБ может находиться в диапазоне между 300 и 500000 г⋅моль-1. Изобретение не предусматривает никаких ограничений в отношении типа получаемого ПИБ; например, может быть успешно получен винилиденовый полимер со значениями молекулярных характеристик, находящимися в среднем диапазоне, и/или высокореактивный ПИБ.

В ходе процесса образования полимера вязкость реакционной смеси возрастает. Полное превращение до получения низкомолекулярного полимера (например, ПИБ) происходит при контролируемой вязкости (например, от 4 до 10 сСт при 10°С).

Число Рейнольдса в реакционной зоне СРТ должно быть достаточно высоким, чтобы обеспечить высокое значение коэффициента теплопередачи, пропорциональное этому числу в степени 0,8 (Re0,8). Для достижения высокого числа Рейнольдса с ростом вязкости теоретически должна возрастать и скорость потока реакционной смеси. В качестве альтернативы и/или дополнения: чтобы избежать использования слишком высокой скорости (то есть интенсивной подачи) реакционной смеси, может оказаться необходимым (например, в случае полимеров с высокой молекулярной массой) уменьшить вязкость реакционной смеси, например путем уменьшения скорости ее превращения и/или с помощью растворителя.

ПОЛИДИСПЕРСНОСТЬ

В варианте осуществления изобретения обеспечивается превосходный управление удержанием полидисперсности получаемого полимера в узком диапазоне. В контексте настоящего описания и приложенной формулы изобретения полидисперсность полимера определяется как отношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Мn) полимера (PD=Mw/Mn). Авторы настоящей заявки полагают, не углубляясь в теорию, что полученные ими превосходные результаты в отношении полидисперсности достигнуты благодаря сочетанию тщательного регулирования теплового режима внутри СРТ и специальной конструкции полимеризационной установки, предлагаемой в изобретении (например, точек ввода подаваемого сырья и/или компонентов каталитической системы). В частности, изобретение обеспечивает возможность получения полимерного продукта с низкой полидисперсностью и неожиданно низким содержанием нежелательных низко- и/или высокомолекулярных полимерных компонентов. В варианте осуществления изобретения, например в случае полиизобутилена, полидисперсность может благоприятным образом удерживаться на значениях ниже 4,0, например ниже 2,0, предпочтительно - ниже 1,7; могут быть успешно достигнуты значения ниже 1,6, 1,5 и даже ниже 1,4.

ВРЕМЯ ПРЕБЫВАНИЯ

Время пребывания реакционной смеси в контуре полимеризации (вычисляемое путем деления объема реактора на объемную скорость подачи сырья) предпочтительно находится в диапазоне от 5 секунд до 120 минут, более предпочтительно - от 10 секунд до 100 минут, еще более предпочтительно - от 1 до 100 минут, еще более предпочтительно - от 2 до 90 минут, особенно предпочтительно - от 10 до 60 минут.

В случае использования ГУПП время пребывания реакционной смеси в ее реакторе (вычисляемое путем деления объема реактора на объемную скорость подачи сырья) предпочтительно находится в диапазоне от 0,5 секунды до 200 секунд, более предпочтительно - от 1 до 100 секунд, еще более предпочтительно - от 2 до 50 секунд, особенно предпочтительно - от 3 до 25 секунд.

Коэффициент рециркуляции

В варианте осуществления изобретения коэффициент рециркуляции,

который вычисляется как отношение объемного расхода (в м3/час) реакционной смеси в контуре полимеризации к объемному расходу (в м3/час) смеси полимеров, извлекаемой из этого контура, находится в диапазоне между 5 и 50, предпочтительно - между 10 и 40, например между 15 и 30.

Линейная скорость

В варианте осуществления изобретения линейная скорость, определяемая как скорость реакционной смеси в каналах СРТ и предпочтительно вычисляемая путем деления объемного расхода (в м3/час) реакционной смеси в контуре полимеризации на площадь поперечного сечения п каналов первой секции, находится в диапазоне между 0,5 и 10 м/с, предпочтительно - между 1 и 5 м/с, например между 1,5 и 2,5 м/с.

В варианте осуществления изобретения управление объемным расходом (м3/час) реакционной смеси в контуре полимеризации обеспечивается посредством циркуляционного насоса, который предпочтительно приводится в действие двигателем привода с регулируемой скоростью вращения.

Этот насос может представлять собой собственно циркуляционный или центробежный насос. Насос работает при перепаде давления (АР), обеспечивая рециркуляцию реакционной смеси в контуре полимеризации СРТ.

Извлечение полимера может выполняться в одной или более точках контура полимеризации, предпочтительно в трубопроводной системе для реакционной смеси, например в точке, расположенной по потоку после циркуляционного насоса.

Извлеченный полимер предпочтительно подвергается быстрому охлаждению с использованием любой подходящей технологии, хорошо известной специалистам в данной области, например с помощью материала, способного дезактивировать катализатор, например гидроксида аммония и/или NaOH.

Если хладагент представляет собой, согласно наиболее предпочтительному варианту осуществления изобретения, испаряющийся хладагент, то он предпочтительно поступает в предназначенные для него проходы  СРТ только в виде жидкости. Поэтому при прохождении потока жидкого хладагента через проходы СРТ он предпочтительно превращается в газожидкостную смесь, которая затем превращается обратно в жидкость в трубопроводной системе для хладагента, обычно включающей систему сжижения последнего.

СРТ только в виде жидкости. Поэтому при прохождении потока жидкого хладагента через проходы СРТ он предпочтительно превращается в газожидкостную смесь, которая затем превращается обратно в жидкость в трубопроводной системе для хладагента, обычно включающей систему сжижения последнего.

Краткое описание чертежей

Изобретение иллюстрируется ниже ссылками на приложенные чертежи:

фиг. 1 и 2 - схематическое изображение полимеризационной установки в вариантах осуществления настоящего изобретения,

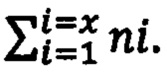

фиг. 1 - схематическое изображение полимеризационной установки в соответствии с вариантом осуществления настоящего изобретения,

фиг. 2 - схематическое изображение системы реактора-теплообменника (СРТ) в соответствии с вариантом осуществления настоящего изобретения,

фиг. 3, 4 и 5 - схематическое изображение условий процесса полимеризации в различных вариантах осуществления настоящего изобретения.

Описание примеров осуществления изобретения

Вариант осуществления изобретения, иллюстрируемый посредством фиг. 1, представляет собой упрощенную версию полимеризационной установки, предлагаемой в изобретении.

Эта полимеризационная установка содержит контур полимеризации и контур хладагента, а также систему реактора-теплообменника (СРТ), разделенную между контуром полимеризации и контуром хладагента.

СРТ, показанная на чертежах, включает:

- восемь секций, каждая из которых содержит n параллелепипедных каналов для реакционной смеси и (n+1) проходов для хладагента, причем последний проход для хладагента какой-либо секции предпочтительно является одновременно первым проходом для хладагента следующей секции,

- один впуск реакционной смеси в левой нижней части СРТ,

- один выпуск реакционной смеси в правой нижней части СРТ.

Контур полимеризации содержит трубопроводную систему для реакционной смеси и соединенную с впуском и выпуском реакционной смеси в СРТ; в левой нижней части этой трубопроводной системы для реакционной смеси на чертеже показан циркуляционный насос; стрелки на трубопроводной системе для реакционной смеси указывают направление рециркуляции реакционной смеси по пути движения ее потока от выпуска до впуска.

Контур полимеризации также содержит систему извлечения полимера, показанную на чертеже в левой нижней части СРТ и расположенную по потоку до впуска реакционной смеси, то есть в данной конструкции канал извлечения полимера находится в самой трубопроводной системе для реакционной смеси между циркуляционным насосом и впуском реакционной смеси. В данной конструкции извлечение может благоприятным образом осуществляться из распределительной камеры, обозначенной на чертеже кружком. Другой кружок, расположенный на чертеже симметрично относительно СРТ и после (по потоку) выпуска реакционной смеси, соответствует коллекторной камере реакционной смеси.

В конструкции полимеризационной установки, показанной на фиг. 1, путь движения потока реакционной смеси (не показанный, но легко могущий быть представленным с помощью упрощенного схематического изображения, показанного на фиг. 2) представляет собой "змеевидную траекторию движения потока".

Исходное сырье, подаваемое на впуск реакционной смеси, может содержать мономер(ы) и олигомер(ы)/полимер(ы), например изобутилен и полиизобутилен, каталитическую систему, например трет-бутилхлорид и EADC, разбавитель(-и) мономера(-ов) и растворитель(-и) каталитического(-их) компонента(-ов); это исходное сырье, подаваемое на впуск реакционной смеси, предпочтительно представляет собой сочетание свежего сырья (предварительно полимеризованного в случае использования ГУПП в каком-либо соответствующем варианте осуществления изобретения) с рециркулирующим материалом за вычетом извлеченного продукта; в конструкции полимеризационной установки, показанной на фиг. 1, свежее сырье, например сырье, содержащее изобутилен (предпочтительно предварительно смешанное с трет-бутилхлоридом), подается в СРТ в нескольких (на чертеже - в четырех) точках ввода, расположенных в нижней части СРТ, соответственно во впускную камеру (например, в камеру, соединяющую впуск реакционной смеси в СРТ и соответствующую первую секцию СРТ) и в три нижние переходные зоны для реакционной смеси (которые соединяют нижние каналы для подачи реакционной смеси одной секции с нижними каналами для подачи реакционной смеси следующей секции). Четыре буквы FC/FV на линиях подачи свежего сырья обозначают регулирующую и запорную трубопроводную арматуру. В конструкции полимеризационной установки, показанной на фиг. 1, соинициатор (например, катализатор EADC) вводится в циркулирующее сырье между выпуском реакционной смеси и насосом.

СРТ, показанная на чертежах, также включает:

- один впуск хладагента в нижней правой части СРТ, показанный, для лучшего понимания чертежа, над выпуском реакционной смеси,

- один выпуск хладагента в верхней правой части СРТ,

причем упомянутые впуск и выпуск хладагента в СРТ соединяют последнюю с трубопроводной системой для хладагента, входящей в контур хладагента.