ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Данное изобретение относится к аппарату для подачи предметов, который транспортирует и подает предметы к местам их назначения, и устройству управления предметами, предусмотренному в этом аппарате для подачи предметов с целью управления транспортируемыми предметами.

УРОВЕНЬ ТЕХНИКИ

[0002]

Примеры таких аппаратов, конструкция которых позволяет подавать предметы, включают в себя комбинированные весы. Комбинированные весы включают в себя множество взвешивающих узлов, которые принимают и взвешивают подаваемые предметы. Веса предметов, измеряемые взвешивающими узлами, суммируют различным образом, чтобы выбрать комбинацию взвешивающих узлов, содержащих предметы, суммарный вес которых находится в пределах заранее определенного диапазона весов. Затем предметы выпускают из взвешивающих узлов, и поэтому предметы становятся выбранными.

[0003]

Грубо говоря, комбинированные весы можно разделить на три типа весов, предусматривающие разные конструкции: автоматические весы, полуавтоматические весы и весы для взвешивания вручную, в соответствии с тем, как предметы подают во взвешивающие их узлы и выпускают из них. Комбинированные весы для взвешивания вручную требуют привлечения персонала, как для подачи, так и для выпуска предметов. Подача предметов в полуавтоматические комбинированные весы происходит вручную, и конструкция предусматривает механизированный выпуск предметов. В автоматических комбинированных весах и подача, и выпуск предметов автоматизированы, так что полагаться на рабочую силу не нужно.

[0004]

Полуавтоматические комбинированные весы, куда оператор подносит и подает предметы, подлежащие взвешиванию, могут быть пригодными для использования при взвешивании предметов неправильной формы, имеющих относительно большие веса единиц предметов, и этими предметами, например, морепродуктами или кусками такого мяса, как куриное, которые являются довольно липкими, трудно манипулировать в оборудовании.

[0005]

В патентном документе 1 описаны такие полуавтоматические комбинированные весы, которые требуют привлечения персонала при подаче предметов, подлежащих взвешиванию. Эти полуавтоматические комбинированные весы оснащены конвейером циклического действия, который несет находящиеся на нем предметы, перемещая их около пазов множества весовых бункеров–дозаторов комбинированных весов. В случае этих полуавтоматических комбинированных весов, из предметов, переносимых на конвейере циклического действия, оператор берет предметы около пазов и бросает их в эти пазы.

[0006]

В патентном документе 2 описаны комбинированные весы, в случае которых оператор переносит предметы на множество питающих конвейеров и размещает на них, а питающие конвейеры осуществляют перенос ко множеству взвешивающих конвейеров, чтобы измерять веса предметов. Веса предметов, измеряемые взвешивающими конвейерами, суммируют различным образом, чтобы выбрать комбинацию взвешивающих конвейеров, содержащих предметы, суммарный вес которых находится в пределах заранее определенного диапазона весов. Затем предметы выпускают из взвешивающих узлов, тем самым выбирая их посредством накопительного конвейера.

ПЕРЕЧЕНЬ ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

Патентные документы

[0007]

Патентный документ 1: публикация № 1985–7033 полезной модели Японии

Патентный документ 2: публикация № 2012–251990 патента Японии

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технические задачи

[0008]

Полуавтоматические комбинированные весы, описанные в патентных документах 1 и 2, в обоих случаях требуют, чтобы оператор брал и подавал предметы в пазы множества весовых бункеров–дозаторов или на множество питающих конвейеров. Процесс взвешивания значительного количества предметов, предусматривающий использование таких весов, может оказаться трудоемким.

[0009]

Чтобы справиться с этой проблемой, можно предложить автоматическую транспортировку предметов к пазам, имеющимся в комбинированных весах, и опускание предметов в эти пазы. Тогда возможный риск заключается в том, что подача в один из пазов окажется чрезмерной, если некоторые предметы слипаются и транспортируются все сразу. Такая чрезмерная подача может вносить риск неточности, когда предметы после этого объединяют и взвешивают. Эта проблема может оказаться более заметной в случае липких изделий, которые, если слипаются, зачастую оказываются с трудом протаскиваемой массой.

[0010]

Данное изобретение сделано для решения этих проблем известных технических решений и направлено на создание средств и методов, которые позволяют – если предметы слипаются и транспортируются все сразу – легко растаскивать их и транспортировать по отдельности к местам их назначения, что позволяет плавно и эффективно манипулировать предметами.

Решения задач

[0011]

С этой целью, данное изобретение обеспечивает следующие технические аспекты.

[0012]

1) Устройство управления предметами, соответствующее данному изобретению, включает в себя механизм управления транспортировкой, выполненного с возможностью управления высотой предметов на пути транспортировки для предметов, подлежащих транспортировке. Механизм управления транспортировкой включает в себя управляющий транспортировкой элемент, выполненный с возможностью обеспечения прохождения предмета, высота которого меньше или равна предварительно заданной высоте, и приема предмет, высота которого превышает предварительно заданную высоту, чтобы предотвратить дальнейшее движение предмета к стороне, находящейся ниже по потоку в направлении транспортировки. Механизм управления транспортировкой поддерживает и смещает управляющий транспортировкой элемент с помощью предварительно заданной силы смещения в управляющее положение, соответствующее предварительно заданной высоте. Механизм управления транспортировкой также поддерживает управляющий транспортировкой элемент таким образом, что обеспечивается возможность управляющему транспортировкой элементу отступать вверх на стороне, находящейся ниже по потоку в направлении, транспортировки за счет приложения внешней силы, большей, чем предварительно заданная сила смещения, и который позволяет управляющему транспортировкой элементу возвращаться в упомянутое управляющее положение за счет прекращения воздействия внешней силы.

[0013]

«Предварительно заданная сила смещения» предпочтительно может быть силой смещения, генерируемой смещающим элементом, примером которого является пружина. Cила смещения предпочтительно может быть изменяемой, например, за счет замены смещающего элемента или за счет коррекции условия прикрепления смещающего элемента.

[0014]

Если в устройстве управления предметами, соответствующем данному изобретению, обладающем такими отличительными признаками, если предметы слипаются и транспортируются все сразу, то на них можно воздействовать посредством управляющего транспортировкой элемента механизма транспортировки предметов. Любые предметы, в отношении которых обнаружено, что их высота больше предварительно заданной высоты, принимаются управляющим транспортировкой элементом, чтобы предотвратить дальнейшее движение предмета к стороне, находящейся ниже по потоку в направлении транспортировки, а любые другие предметы, высота которых меньше предварительно заданной высоты или равна ей, получают возможность прохождения мимо управляющего транспортировкой элемента и транспортировки к стороне, находящейся ниже по потоку в направлении транспортировки.

[0015]

Среди наложенных друг на друга предметов, принимаемых управляющим транспортировкой элементом так, что они не движутся дальше в направлении транспортировки, оказывающиеся на нижней стороне предметы, высота которых меньше предварительно заданной высоты или равна ей, могут проходить мимо управляющего транспортировкой элемента и двигаться к стороне, находящейся ниже по потоку в направлении транспортировки. Оказывающиеся на верхней стороне предметы, отделенные этим движением от оказывающихся на нижней стороне предметов, падают сверху на оказывающиеся на нижней стороне предметы на верхней стороне в направлении транспортировки или на поверхности для транспортировки, принадлежащей пути транспортировки, и их высота уменьшается. Если высота уменьшается, становясь меньше заданной высоты, то предметы получают возможность проходить мимо управляющего транспортировкой элемента и двигаться к стороне, находящейся ниже по потоку в направлении транспортировки.

[0016]

В результате, множество предметов, транспортируемых в состоянии наложения друг на друга, транспортируются вдоль направления транспортировки, а наложение друг на друга при этом устраняется.

[0017]

Кроме того, когда множество наложенных друг на друга предметов вот–вот будут захвачены и застрянут между поверхностью для транспортировки, принадлежащей пути транспортировки, и управляющим транспортировкой элементом или аналогичным ему элементом, застревание создает силу, которая направлена к стороне, находящейся ниже по потоку в направлении транспортировки, и действует в качестве внешней силы на управляющий транспортировкой элемент. Когда эта внешняя сила является больше, чем cила смещения, прикладываемая для удержания управляющего транспортировкой элемента в нужном положении управляющего транспортировкой элемента, управляющий транспортировкой элемент отступает вверх на стороне, находящейся ниже по потоку в направлении транспортировки. Это увеличивает интервал между управляющим транспортировкой элементом и поверхностью для транспортировки, принадлежащей пути транспортировки, «побуждая» предмет двигаться под управляющим транспортировкой элементом к стороне, находящейся ниже по потоку в направлении транспортировки. Таким образом, управляющий транспортировкой элементов, воздействие на который внешней силы устранено путем исключения застревания, возвращается в исходное управляющее положение снова.

[0018]

2) В устройстве управления предметами, соответствующем предпочтительному аспекту данного изобретения, механизм управления транспортировкой может включать в себя смещающий элемент, который смещает управляющий транспортировкой элемент в упомянутое управляющее положение с помощью предварительно заданной силы смещения.

[0019]

В соответствии с этим вариантом осуществления, поскольку для смещения управляющего транспортировкой элемента предусмотрен смещающий элемент, выбирают cилу смещения, прикладываемую смещающим элементом, например, выбирают силу натяжения пружины как смещающего элемента. В частности, cилу смещения, предназначенную для смещения управляющего транспортировкой элемента в регулируемое положение, можно задавать изменяемой за счет замены пружины или аналогичным методом. Таким образом, cила смещения, необходимая для отпускания и отделения определенного количества слипшихся предметов, можно легко задать в соответствии со свойствами предметов, например, липких предметов.

[0020]

3) В устройстве управления предметами, соответствующем одному аспекту данного изобретения, механизм управления транспортировкой поддерживает управляющий транспортировкой элемент таким образом, что обеспечивается возможность управляющему транспортировкой элементу отступать из управляющего положения и возвращаться в это положение по траектории, имеющей форму дуги окружности.

[0021]

В соответствии с этим аспектом, когда внешняя сила, направленная к стороне, находящейся ниже по потоку в направлении транспортировки, превышает cилу смещения, управляющий транспортировкой элемент отступает вверх на стороне, находящейся ниже по потоку в направлении транспортировки по траектории, имеющей форму дуги окружности, и в процессе движения назад высота управляющего транспортировкой элемента постепенно увеличивается. За счет этого становится возможным оказание воздействия управляющего транспортировкой элемента на множество наложенных друг на друга предметов с одновременным изменением высоты, а наложение предметов друг на друга можно эффективно устранить.

[0022]

4) Устройство управления предметами, соответствующее другому аспекту данного изобретения, включает в себя множество механизмов управления транспортировкой, которые соответственно находятся во множестве положений вдоль направления транспортировки. Один из множества механизмов управления транспортировкой на стороне, находящейся выше по потоку в направлении транспортировки, расположен так, что предварительно заданная высота управляющего транспортировкой элемента для механизма управления транспортировкой на находящейся выше по потоку стороне является большей, чем предварительно заданная высота для другого из множества механизмов управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки.

[0023]

В соответствии с этим аспектом, любые наваленные друг на друга предметы, слипшиеся и транспортируемые, сначала подвергаются воздействию управляющего транспортировкой элемента, расположенного в некотором более высоком положении на стороне, находящейся выше по потоку в направлении транспортировки, и их высота соответственно уменьшается в некоторой степени. Потом эти предметы подвергаются воздействию управляющего транспортировкой элемента, расположенного в некотором более низком положении на стороне, находящейся ниже по потоку в направлении транспортировки, и их высота соответственно претерпевает дальнейшее уменьшение. За счет несения многочисленных органов управления транспортировкой, осуществляющих управление на разных высотах, можно отрывать друг от друга и осуществлять каскадную транспортировку множества предметов, уложенных несколькими слоями.

[0024]

5) В устройстве управления предметами, соответствующем еще одному аспекту данного изобретения, управляющий транспортировкой элемент может быть элементом в форме прутка, опертым в некотором положении над путем транспортировки таким образом, что он может пересекать путь транспортировки.

[0025]

В соответствии с этим аспектом, управляющий транспортировкой элемент, имеющий форму прутка, может уверенно принимать любой предмет, имеющий порции, которые отличаются по высоте в направлении ширины пути транспортировки, и предотвращать транспортировку этого предмета. К дополнительной выгоде, управляющий транспортировкой элемент, имеющий форму, подобную планке, может минимизировать контакт с предметами. В случае, если предмет представляет собой кусок мяса, можно предотвратить, например, прилипание жира и/или масла, находящегося на поверхности мяса, к имеющему такую форму управляющему транспортировкой элементу и наращивание на нем.

[0026]

6) В устройстве управления предметами, соответствующем предпочтительному аспекту данного изобретения, механизм управления транспортировкой может осуществлять консольную поддержку элемента, имеющего форму прутка, так, что он будет выступать в направлении вверх от пути транспортировки сбоку пути транспортировки.

[0027]

В соответствии с этим аспектом, элемент, имеющий форму прутка, который является управляющим транспортировкой элементом, получает консольную поддержку и выступает вверх от пути транспортировки. Следовательно, решение об управляемой ширине предметов для предметов, управляемых по высоте, в направлении ширины пути транспортировки можно принимать по выбору и задавать в зависимости от длины выступа, т.е., длины элемента, имеющего форму прутка, как такового.

[0028]

7) Устройство управления предметами, соответствующее еще одному аспекту данного изобретения, включает в себя множество механизмов управления транспортировкой, которые соответственно находятся во множестве положений вдоль направления транспортировки. Элементы, имеющие форму прутков, консольно выступающие вверх от пути транспортировки, имеют длину, меньшую, чем ширина пути транспортировки. Множество механизмов управления транспортировкой располагаются вдоль направления транспортировки попеременно в положениях на одной стороне пути транспортировки и на другой стороне пути транспортировки.

[0029]

В соответствии с этим аспектом, элемент, имеющий форму прутка и длину, меньшую, чем ширина пути транспортировки, не принимает предмет в каких–либо положениях на пути транспортировки, находящихся дальше наружу, чем свободный конец элемента, имеющего форму прутка. Поэтому предметы могут проходить мимо свободного конца элемента, имеющего форму прутка, двигаясь к стороне, находящейся ниже по потоку в направлении транспортировки. Это может снизить риск заклинивания предметов во время транспортировки, что может происходить, когда управление транспортировкой распространяется на всю ширину пути транспортировки.

[0030]

Многочисленные механизмы управления транспортировкой располагаются вдоль направления транспортировки предметов попеременно в положениях на одной стороне и на другой стороне пути транспортировки, и это означает, что элементы, имеющие форму прутков и обладающие длиной, меньшей чем ширина пути транспортировки, консольно выступают в чередующемся порядке с разных сторон пути транспортировки. Таким образом, любые из предметов, которые прошли мимо одного элемента, имеющего форму прутка, на стороне, находящейся выше по потоку в направлении транспортировки, могут быть приняты, а их дальнейшая транспортировка может быть предотвращена другим элементом, имеющим форму прутка, на стороне, находящейся ниже по потоку в направлении транспортировки. Таким образом, управление транспортировкой можно уверенно осуществлять по всей ширине пути транспортировки.

[0031]

8) Аппарат для подачи предметов, соответствующий еще одному аспекту данного изобретения, включает в себя устройство управления предметами, соответствующее данному изобретению, и механизм транспортировки предметов, который транспортирует предметы вдоль пути транспортировки.

[0032]

В аппарате для подачи предметов, соответствующем данному изобретению, устройство управления предметами может последовательно разлеплять слипшиеся наваленные друг на друга предметы и транспортировать разные куски предметов по отдельности вдоль пути транспортировки предметов механизма транспортировки предметов. Это может предотвратить наложение предметов друг на друга в местах их назначения в случае, если предметы слипаются и транспортируются механизмом транспортировки предметов, позволяя плавно и эффективно манипулировать предметами в местах назначения.

[0033]

9) В аппарате для подачи предметов, соответствующем предпочтительному аспекту данного изобретения, механизм транспортировки предметов может включать в себя качающийся конвейер, выполненный с возможностью совершения качательного движения с центром на стороне, находящейся выше по потоку в направлении транспортировки, направленное к множеству положений на стороне, находящейся ниже по потоку в направлении транспортировки, и из этих положений.

[0034]

Если в аппарате для подачи предметов согласно этому аспекту, обладающем такими дополнительными отличительными признаками, предметы, транспортируемые к механизму транспортировки предметов и прибывающие в него, слипаются на стороне, находящейся выше по потоку в направлении транспортировки, то устройство управления предметами может вытаскивать их во время транспортировки по пути транспортировки, а предметы, отделенные друг от друга, можно распределять в разные положения на стороне, находящейся ниже по потоку в направлении транспортировки.

Эффекты изобретения

[0035]

В случае, если какие–либо предметы слипаются и транспортируются, данное изобретение, обеспечивающее эти технические признаки, может способствовать успешному отделению таких предметов друг от друга и транспортировке разных кусков предметов по отдельности во избежание наложения предметов друг на друга в местах их назначения, что позволяет плавно и эффективно манипулировать предметами в местах назначения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0036]

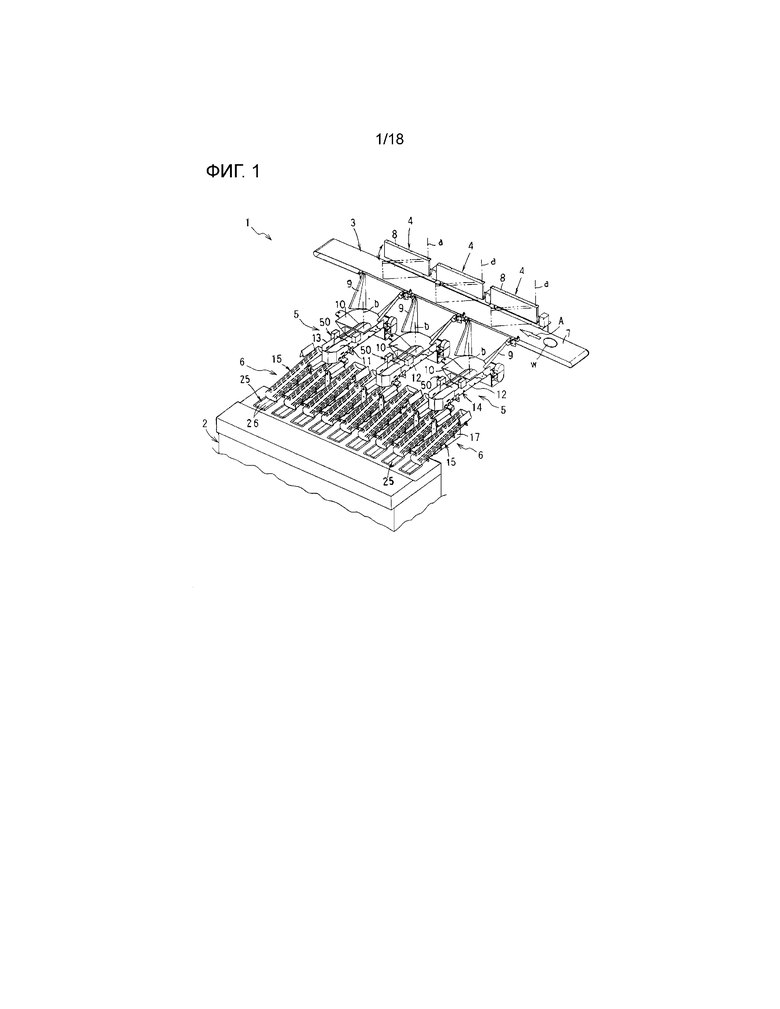

На фиг.1 представлено перспективное изображение структуры в целом системы взвешивания, оснащенной устройством управления предметами, соответствующим варианту осуществления данного изобретения.

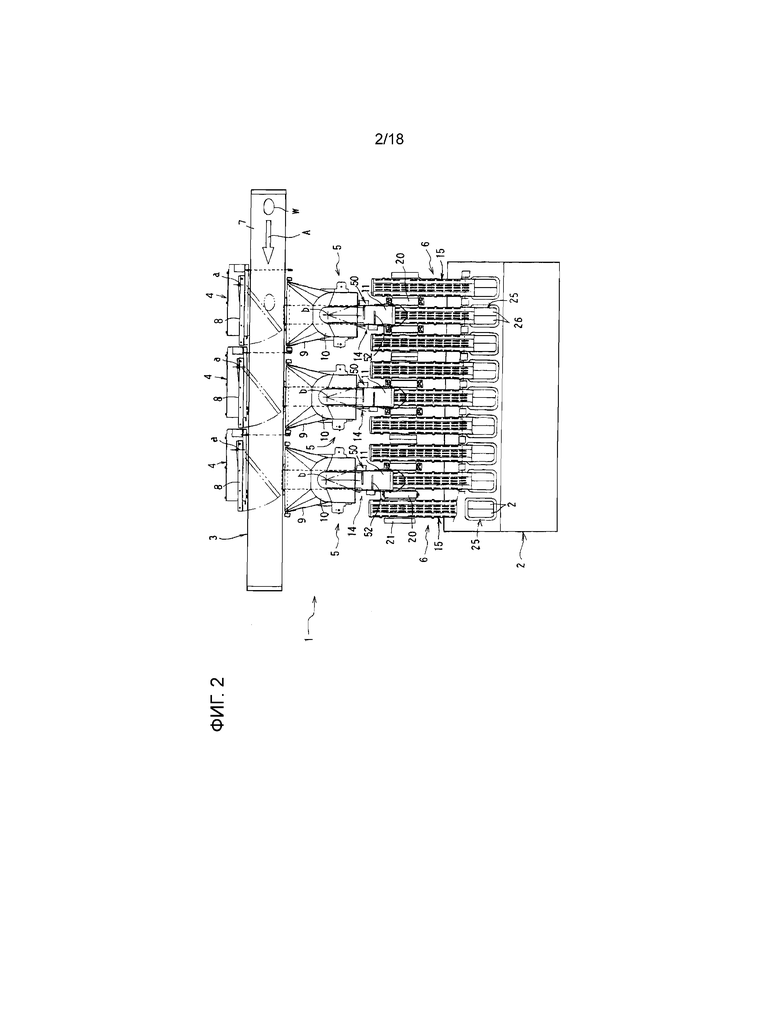

На фиг.2 представлен вид в плане системы взвешивания, изображенной на фиг.1.

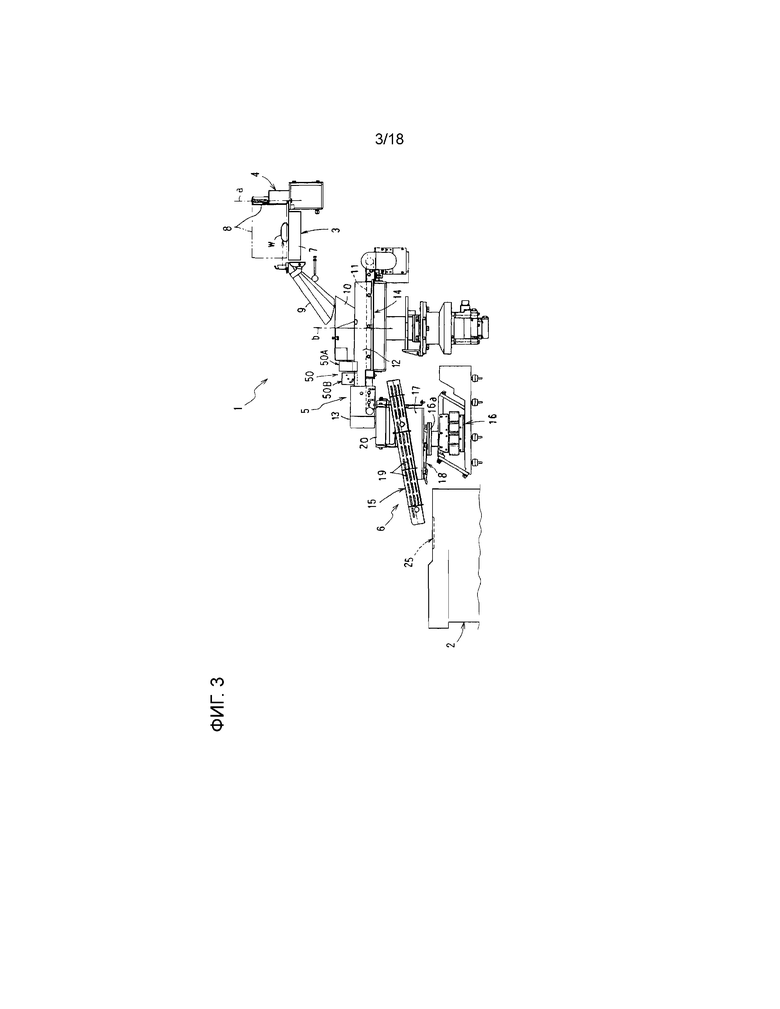

На фиг.3 представлен вид сбоку системы взвешивания, изображенной на фиг.1.

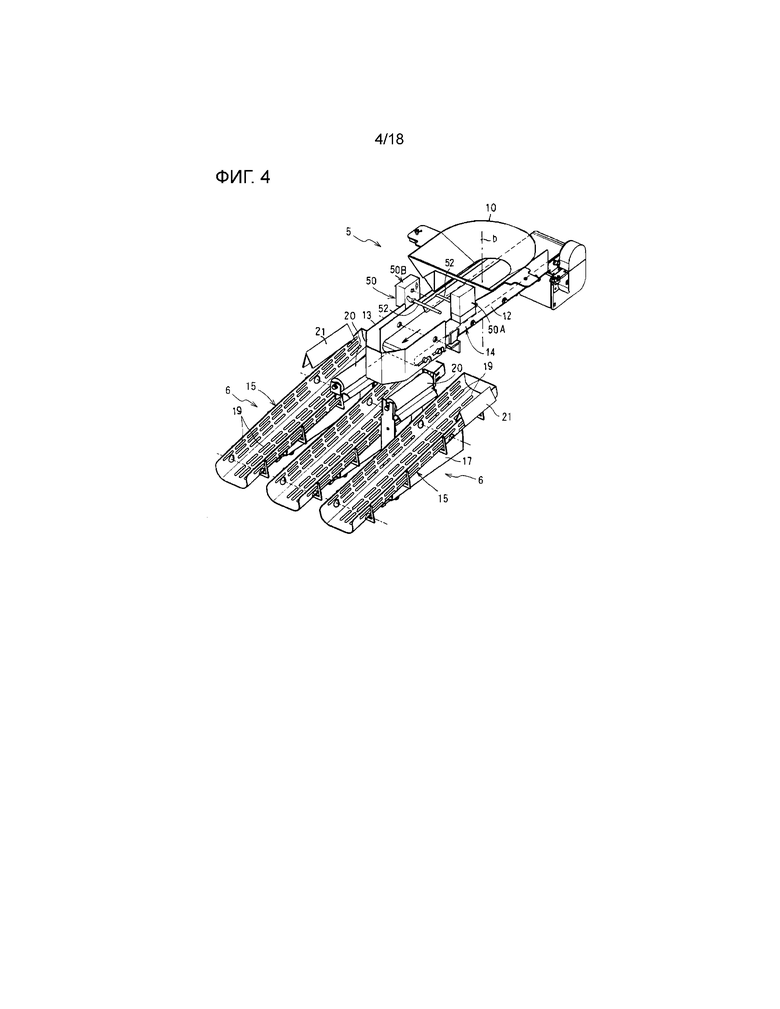

На фиг.4 представлено перспективное изображение набора мест назначения распределяемых предметов.

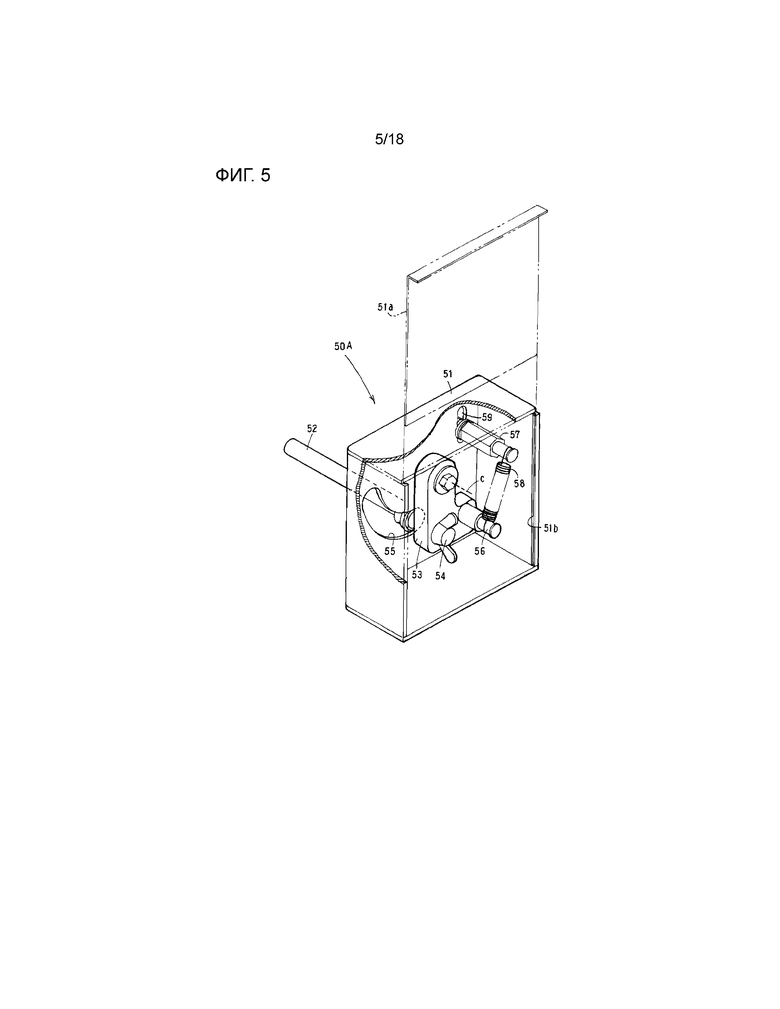

На фиг.5 представлено с частичным вырывом перспективное изображение механизма управления транспортировкой на стороне, находящейся выше по потоку в направлении транспортировки.

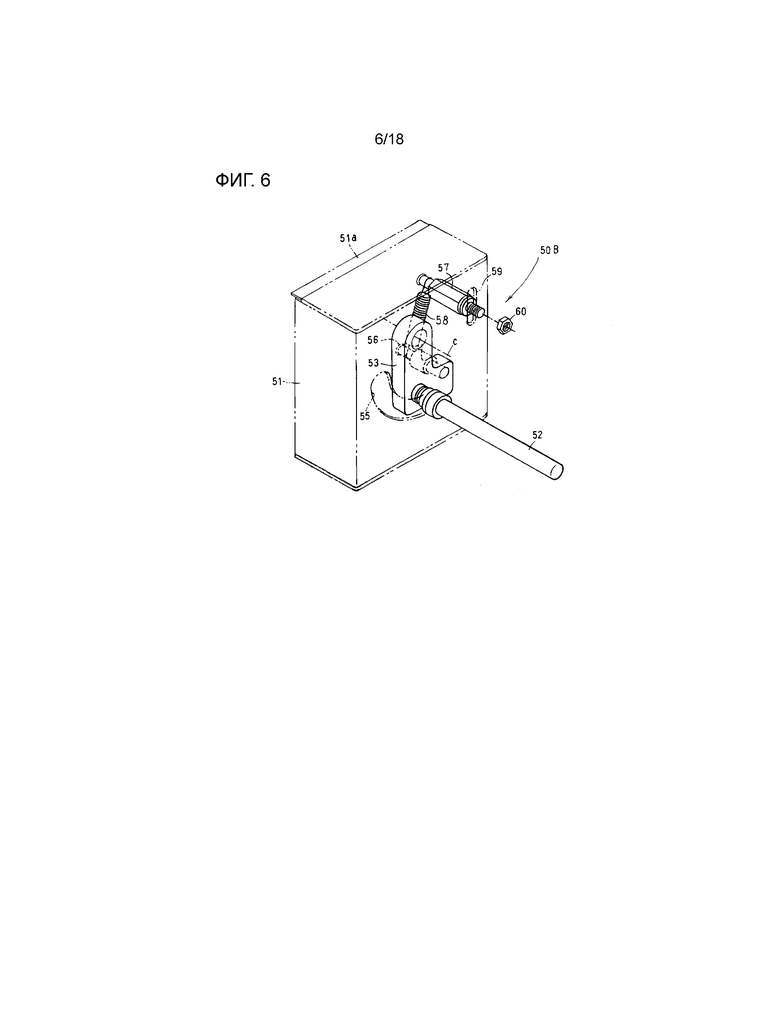

На фиг.6 представлено «прозрачное» перспективное изображение механизма управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки.

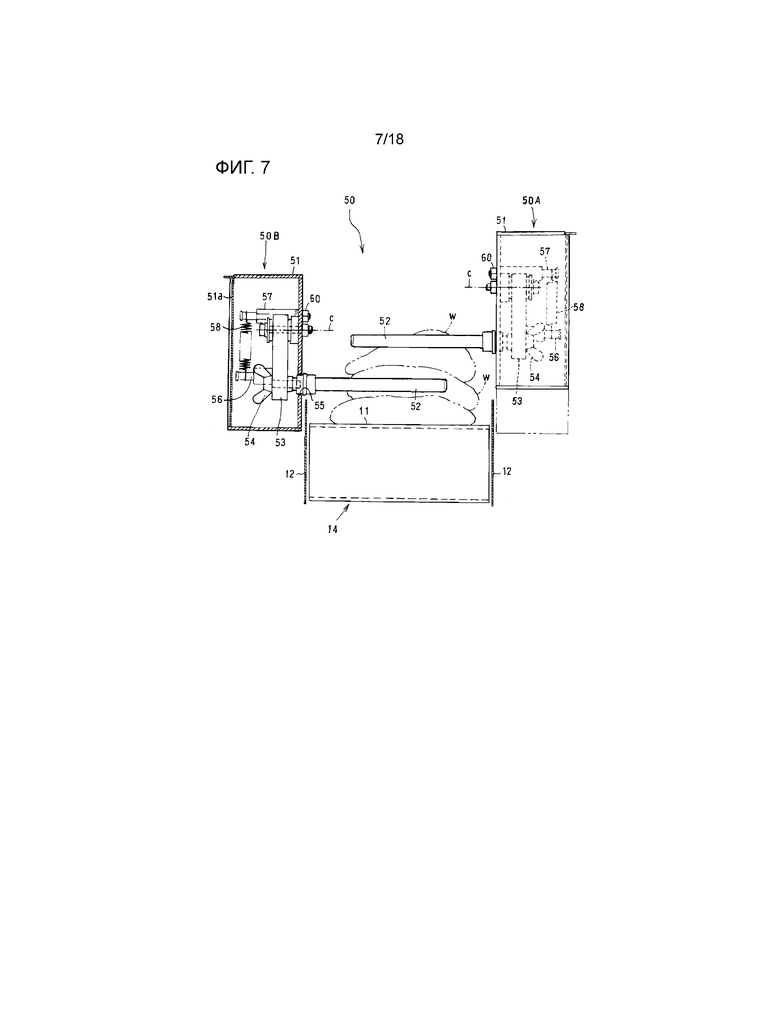

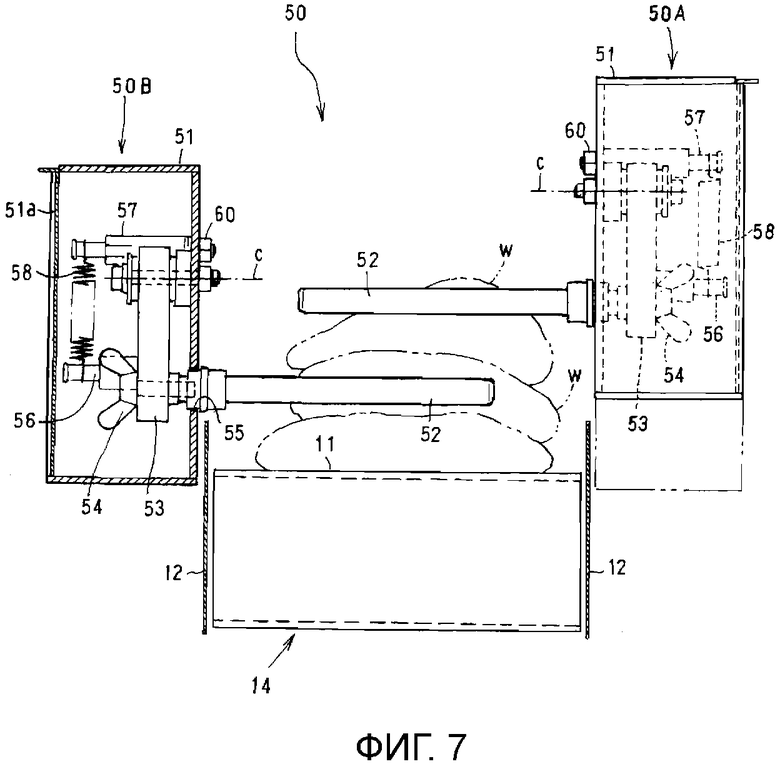

На фиг.7 представлен с частичным вырывом вид спереди устройства управления предметами.

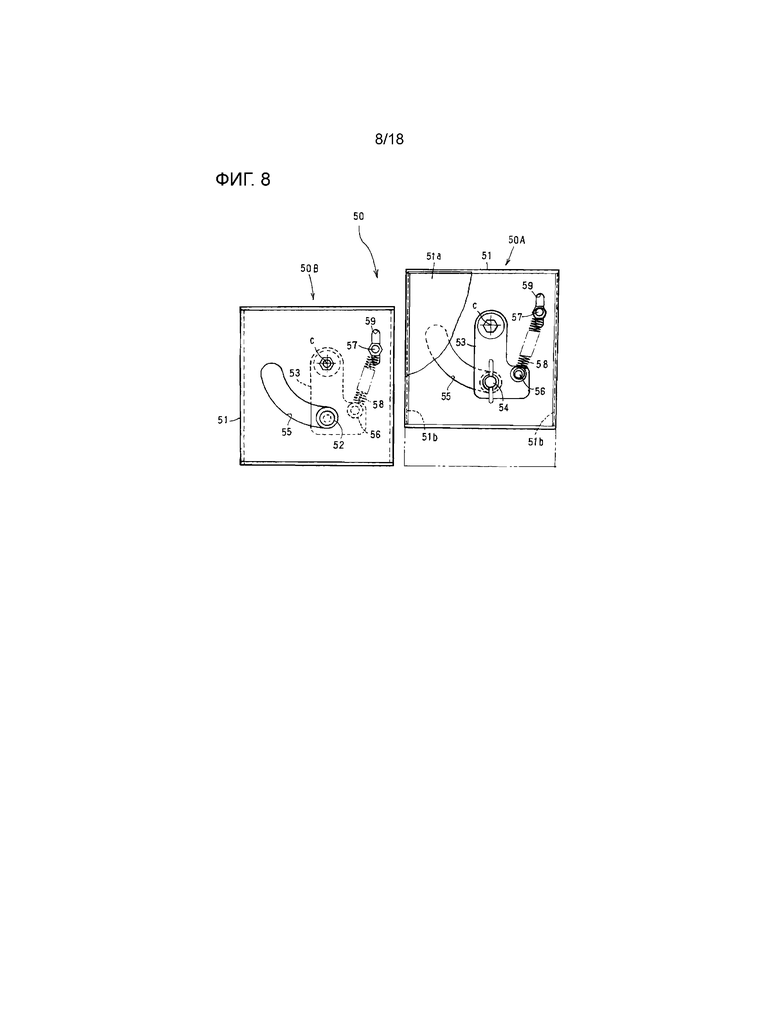

На фиг.8 представлен с частичным вырывом вид сбоку устройства управления предметами.

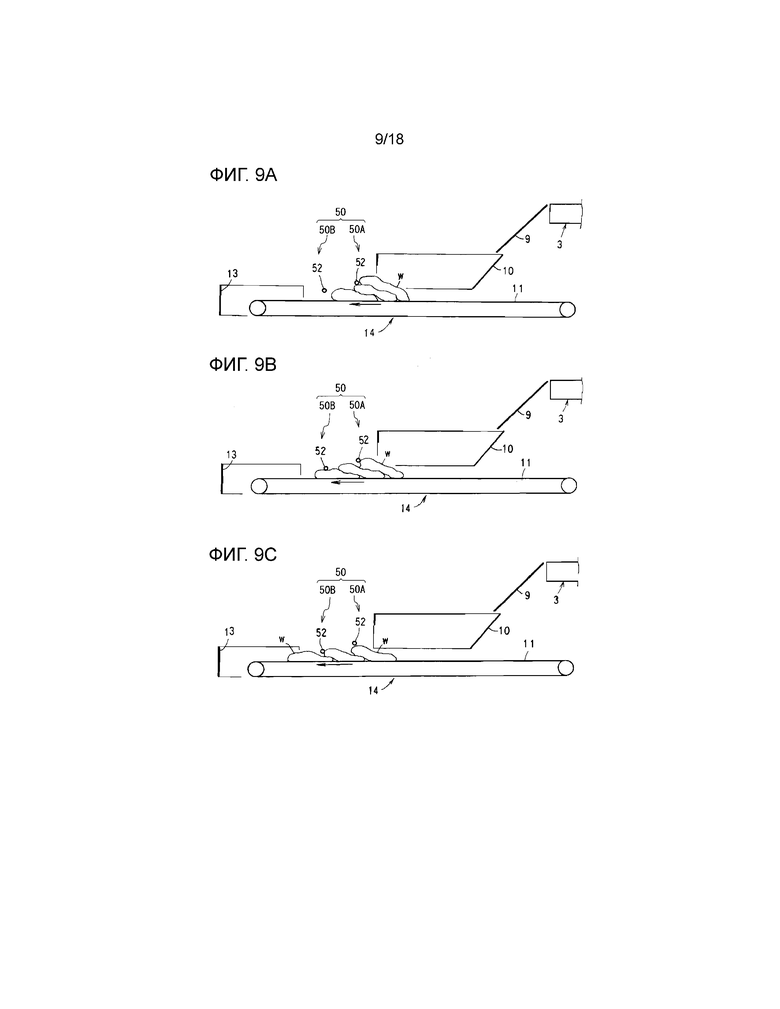

На фиг.9А представлен схематический вид сбоку, иллюстрирующий режим работы устройства управления предметами.

На фиг.9B представлен схематический вид сбоку, иллюстрирующий режим работы устройства управления предметами.

На фиг.9C представлен схематический вид сбоку, иллюстрирующий режим работы устройства управления предметами.

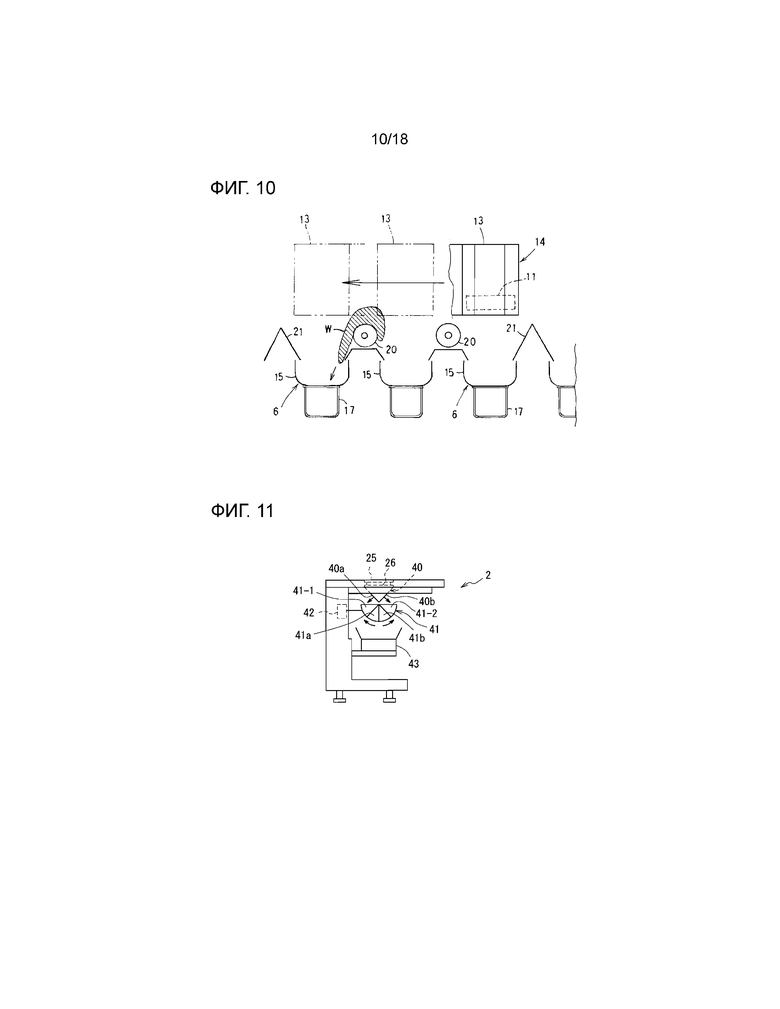

На фиг.10 представлен схематический вид спереди набора мест назначения распределяемых предметов.

На фиг.11 представлен схематический вид сбоку комбинированных весов.

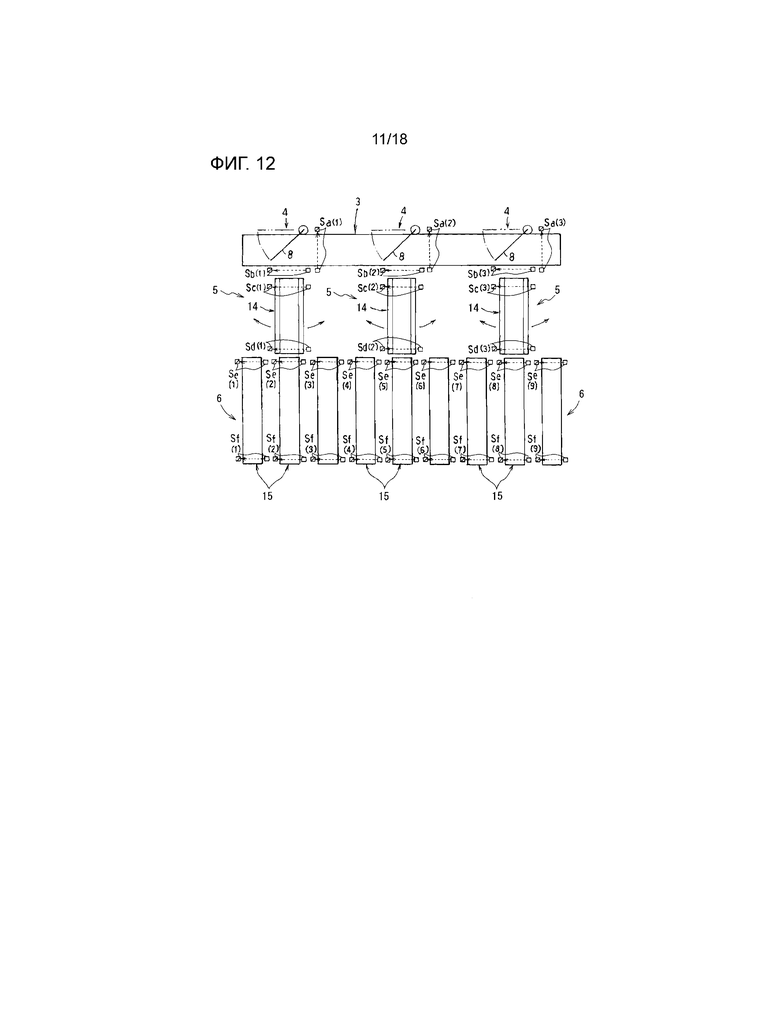

На фиг.12 представлен схематический вид в плане, иллюстрирующий места нахождения датчиков для обнаружения предметов.

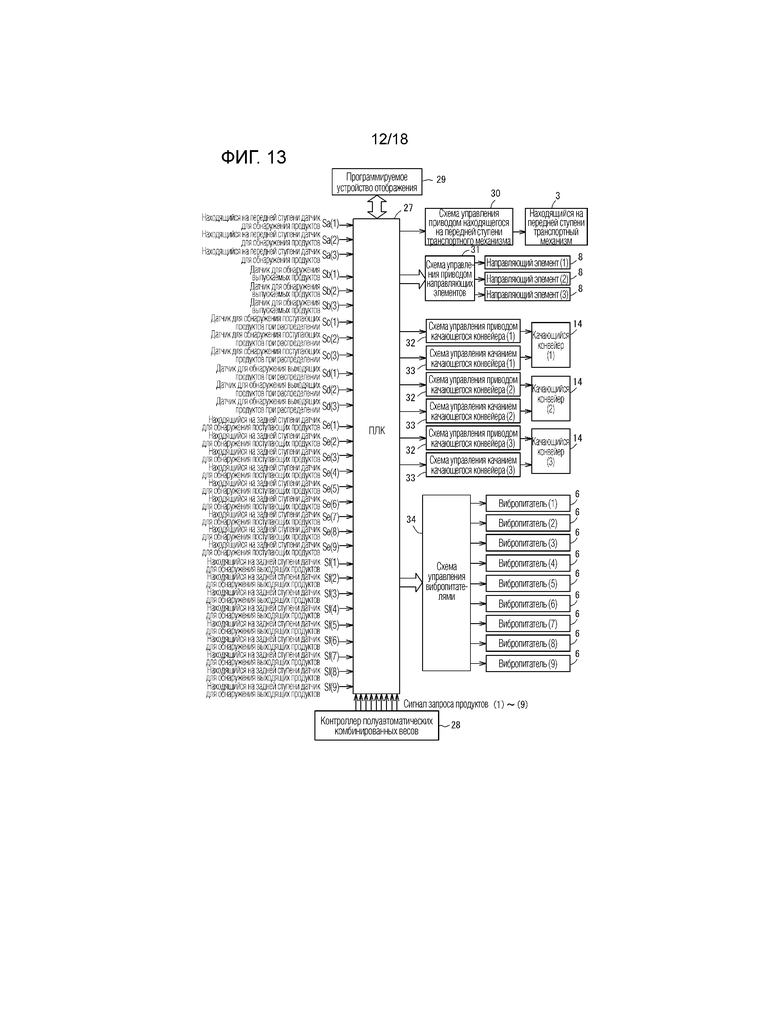

На фиг.13 представлена блок–схема последовательности операций, иллюстрирующая конфигурацию управления системой взвешивания, изображенной на фиг.1.

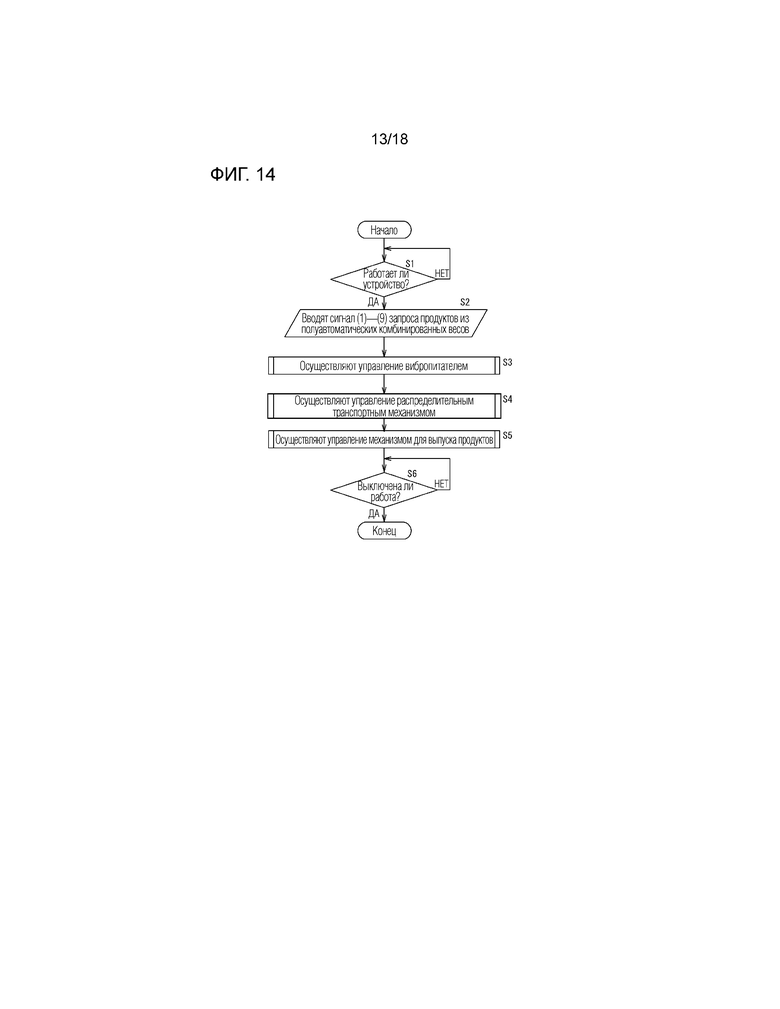

На фиг.14 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера общее управление аппаратом для подачи предметов.

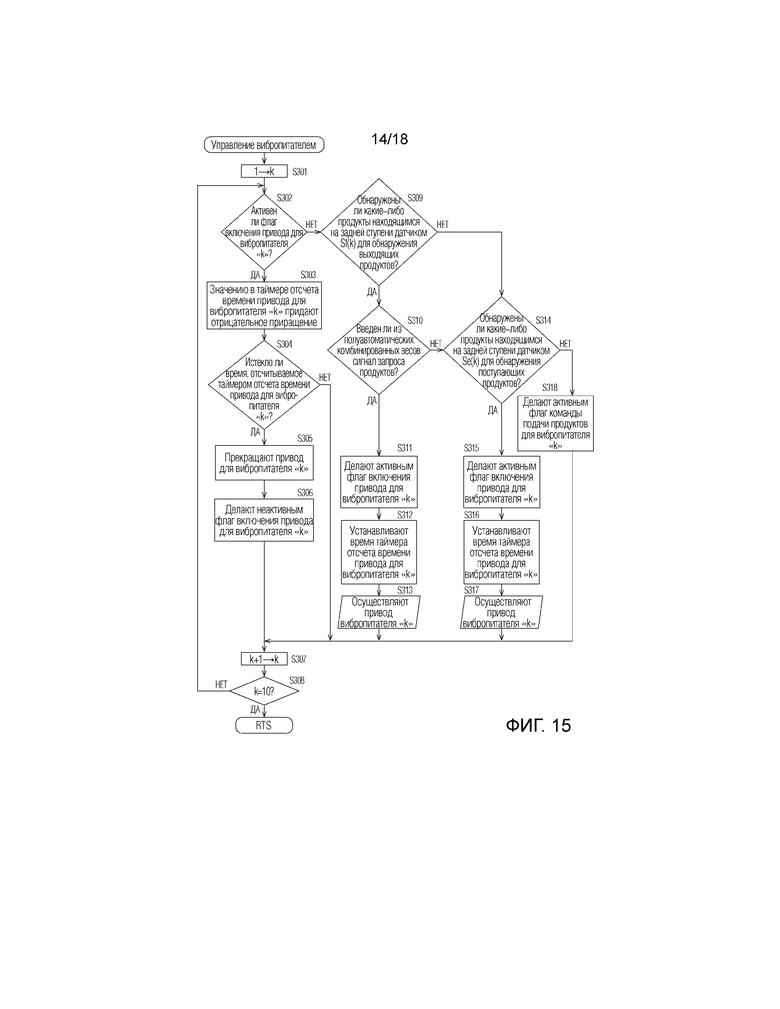

На фиг.15 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера управление вибропитателем.

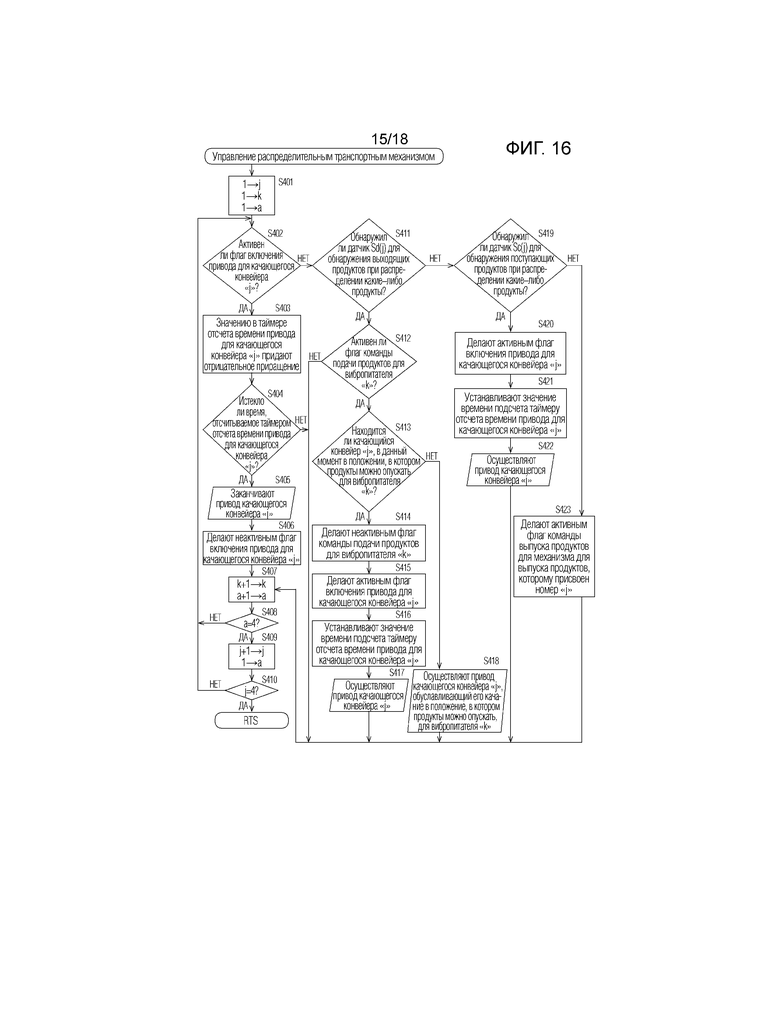

На фиг.16 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера управления распределительным транспортным механизмом.

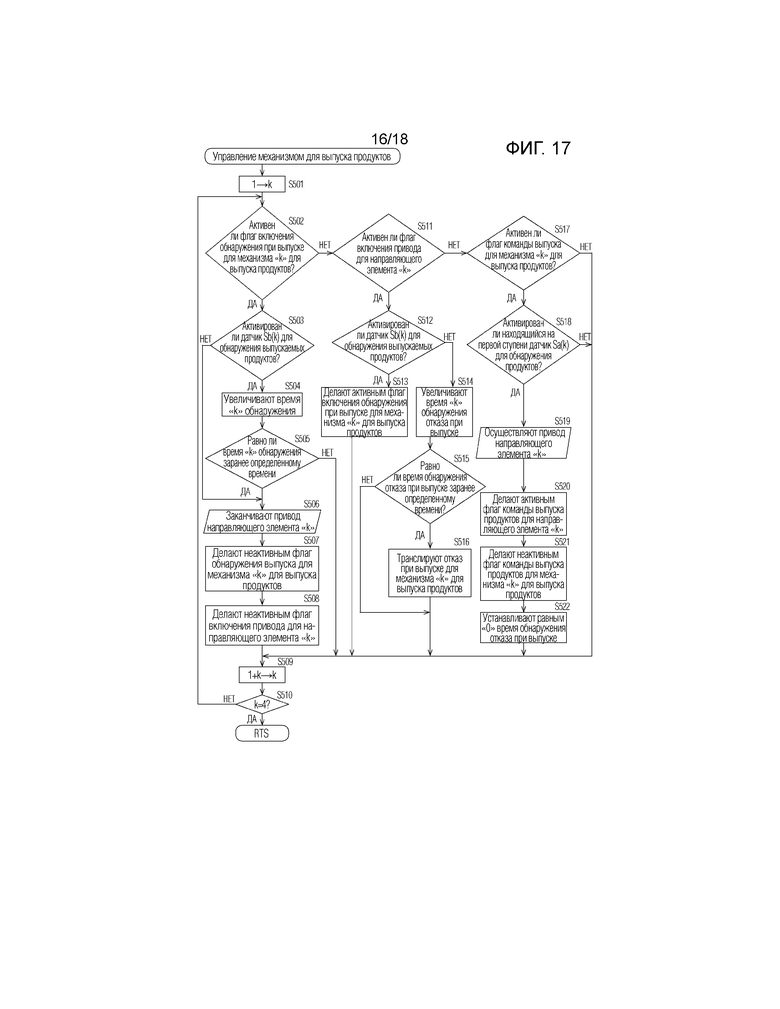

На фиг.17 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера управление механизмом для выпуска предметов.

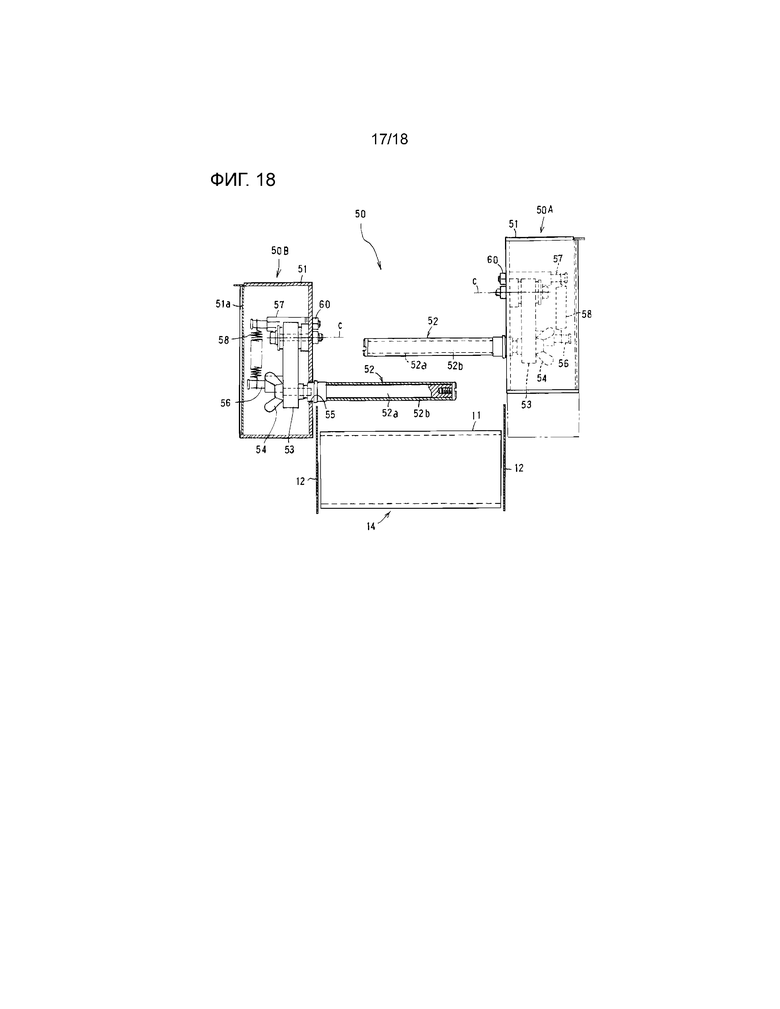

На фиг.18 представлен вид спереди устройства управления предметами, соответствующего другому варианту осуществления данного изобретения.

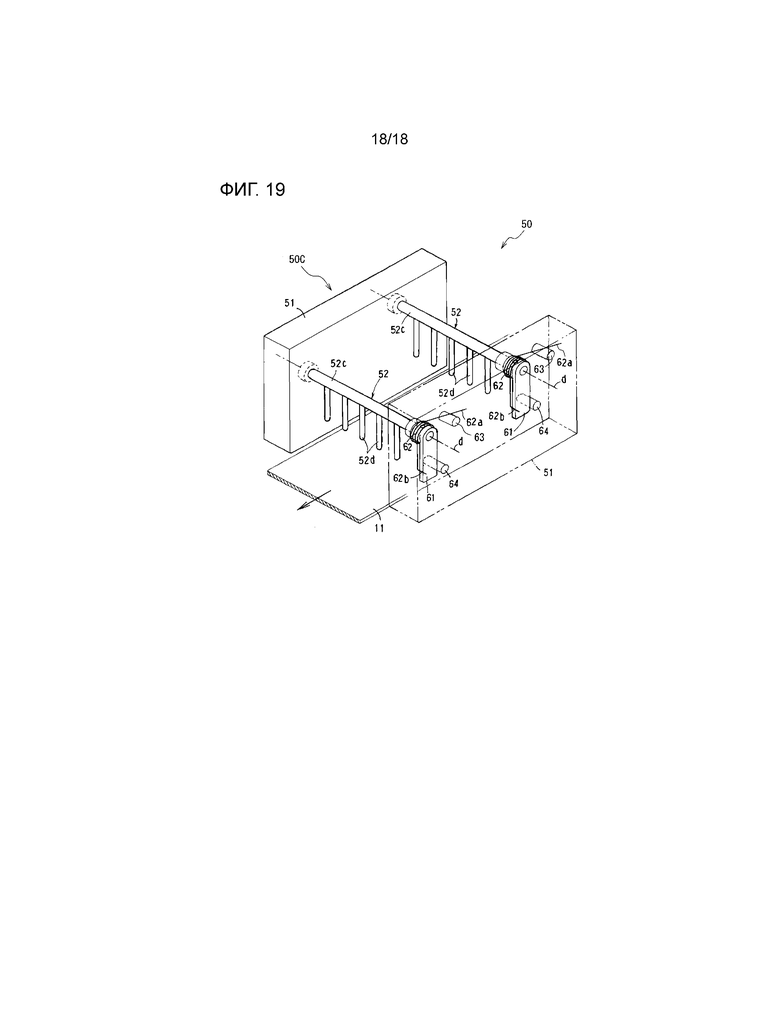

На фиг.19 представлено перспективное изображение устройства управления предметами, соответствующего еще одному вариантом осуществления данного изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0037]

Ниже, со ссылками на прилагаемые чертежи, приводится подробное описание варианта осуществления данного изобретения.

[0038]

На фиг.1 представлено перспективное изображение структуры в целом системы взвешивания, оснащенной устройствами 50 управления предметами, соответствующими варианту осуществления данного изобретения. На фиг.2 представлен вид в плане системы взвешивания, а на фиг.3 представлен вид сбоку системы взвешивания. Система взвешивания, соответствующая этому варианту осуществления, включает в себя аппарат 1 для подачи предметов, и полуавтоматические комбинированные весы 2, которые представляют собой тип комбинированных весов, обычно требующий привлечения персонала для подачи предметов.

[0039]

Эта система взвешивания автоматически снабжает полуавтоматические комбинированные весы 2 предметами посредством описываемого здесь аппарата 1 для подачи предметов. Поэтому описываемые здесь комбинированные весы 2 можно называть иначе – автоматическими комбинированными весами, в которых автоматизированы и подача, и выпуск предметов.

[0040]

Этот вариант осуществления направлен на взвешивание предметов неправильной формы, имеющих относительно большие веса единиц предметов, которые являются липкими и которыми трудно манипулировать, например – кусков мяса бедрышек или грудки, вырезанных блоками из бройлеров (порода цыплят).

[0041]

Таким образом, система взвешивания, соответствующая этому варианту осуществления, может быть подходящий для использования при взвешивании таких предметов на линиях первичной переработки бройлеров.

[0042]

Аппарат 1 для подачи предметов включает в себя горизонтально установленный и находящийся на передней ступени (начальный) транспортный механизм 3, механизмы 4 для выпуска предметов, находящиеся во множестве положений (которых в этом варианте осуществления три) на пути транспортировки, три распределительных транспортных механизма 5, размещенных соответственно механизмам 4 для выпуска предметов, и множество вибропитателей 6; находящиеся на задней ступени (конечные) транспортные механизмы, расположенные друг за другом. Три вибропитателя 6 в этом варианте осуществления размещены соответственно одному распределительному транспортному механизму 5.

[0043]

Находящийся на передней ступени транспортный механизм 3 включает в себя ленточный конвейер; как иллюстрируется стрелкой на фиг.2, вокруг валков ленточного конвейера с постоянной скоростью в направлении справа налево горизонтально перематывается и циркулирует транспортная лента 7. Куски мяса бройлеров, которые здесь именуются предметами «w», подаются на находящуюся на правом конце сторону транспортной ленты 7 находящегося на передней ступени транспортного механизма 3, где начинается транспортировка предметов, подлежащих транспортировке.

[0044]

Каждый из механизмов 4 для выпуска предметов включает в себя направляющий элемент 8, которому придана форма, подобная удлиненной пластине. Направляющий элемент 8 находится на одной из двух сторон, проходя через путь транспортировки находящегося на передней ступени транспортного механизма 3, и выполнен с возможностью осциллировать вокруг вертикальной оси «а» качания. Когда осуществляют привод направляющего элемента 8, чтобы тот отступил от пути транспортировки и оказался на одной стороне пути транспортировки вдоль направления транспортировки предметов, как иллюстрируется сплошной линией на фиг.2, направляющий элемент 8 обеспечивает прохождение предметов «w», транспортируемых по пути транспортировки, находящимся на передней ступени транспортным механизмом 3. Когда осуществляют привод направляющего элемента 8, чтобы тот осциллировал вокруг вертикальной оси «а» качания к пути транспортировки, пересекая путь транспортировки по диагонали, если смотреть на виде в плане, как иллюстрируется штрих–пунктирной линией на фиг.2, направляющий элемент 8 направляет вдоль своей поверхности предметы «w», транспортируемые по пути транспортировки, с целью перемещения наружу, т.е., к другой из двух сторон находящегося на передней ступени транспортного механизма 3 поперек пути транспортировки, так что предметы «w» выпускаются из пути транспортировки.

[0045]

Выпускные желоба 9, наклоненные вниз и сужающиеся к своим днищам, установлены неподвижно в положениях на стороне выпуска предметов находящегося на передней ступени транспортного механизма 3. Предметы «w», которые направляются в путь транспортировки и выпускаются из него посредством направляющего элемента 8, соскальзывают со стороны выпуска предметов в выпускной желоб 9, после чего падают вниз.

[0046]

Каждый из механизмов 4 для выпуска предметов приглашает удлиненный направляющий элемент 8 в виде пластины пересечь по диагонали путь транспортировки находящегося на передней ступени транспортного механизма 3, так что предметы «w», транспортируемые находящимся на передней ступени транспортным механизмом 3, направляются вдоль поверхности направляющего элемента 8 и выпускаются из пути транспортировки. Таким образом, предметы «w», которые представляют собой куски липкого мяса бройлеров, можно уверенно выпускать из пути транспортировки в заранее определенных положениях.

[0047]

Каждый из распределительных транспортных механизмов 5 включает в себя воронку 10 для опускания и качающийся конвейер 14. Воронка 10 для опускания имеет форму, увеличивающуюся в размере к верхней кромке, и принимает предметы «w», выпускаемые из пути транспортировки механизмом 4 для выпуска предметов. Качающийся конвейер 14 имеет возможность качания на некоторый заранее определенный угол и транспортировки предметов «w», принимаемых воронкой 10 для опускания. Распределительный транспортный механизм 5 функционирует как механизм транспортировки изделий, который транспортирует предметы «w», подлежащие подаче качающимся конвейером 14, который придает конфигурацию пути транспортировки. Качающийся конвейер 14 включает в себя транспортную ленту 11, правую и левую боковые пластины 12, а также выпускную крышку 13. Предметы «w», скользящие вниз вдоль воронки 10 для опускания, находятся на транспортной ленте 11 и транспортируются ею. Боковые пластины 12 установлены вертикально на обеих сторонах транспортной ленты 11. Выпускная крышка 13 имеет U–образную форму на виде в плане и крепится к концевым частям боковых пластин 12.

[0048]

Выпускная крышка 13 образует канал для падения предметов, который позволяет предметам «w», транспортируемым на транспортной ленте 11 и с ее помощью, падать вниз, не выскакивая в направлении транспортировки. Как изображено на фиг.4, выпускную крышку 3 крепят болтами к боковым пластинам 12 таким образом, что появляется возможность регулировать положение крышки 3 в направлении транспортировки. За счет регулирования положения выпускной крышки 13, измеряемая в направлении транспортировки длина проема канала для падения предметов изменяется соответственно размерам предметов «w». Это может дать всем предметам «w» возможность выпадать точно в заранее определенные положения, на застревая в упомянутых каналах.

[0049]

Качание качающегося конвейера 14 на заранее определенный угол вокруг вертикальной оси «b» качания, определяемый на стороне транспортной ленты 11, которая принимает предметы, падающие из воронки 10 для опускания, обеспечивается посредством серводвигателя. Качающийся конвейер 14 сооружен так, что канал для падения предметов на другой концевой стороне, где происходит выход предметов, транспортной ленты 11, располагается непосредственно над вибропитателями 6 в трех положениях: центральном положении и двух боковых положениях через центральное положение, в диапазоне качательного движения. Качающийся конвейер 14, сооруженный таким образом, качается вокруг вертикальной оси «b» качания на заранее определенный угол, распределяя предметы «w» в три вибропитателя 6.

[0050]

Таким образом, качающийся конвейер 14 получает возможность качаться вокруг вертикальной оси «b» качания, определяемой на концевой стороне, где происходит начало переноса, транспортной ленты 11, которая принимает предметы, падающие из воронки 10 для опускания. Безотносительно положения качания качающегося конвейера 14, направляющий элемент 8 механизмов 4 для выпуска предметов может способствовать выпуску предметов «w», которые перенесены находящимся на передней ступени транспортным механизмом 3, и подаче их к концу, где происходит поступление предметов, качающегося конвейера 14. Таким образом, когда необходимо подавать предметы на концевую сторону, где происходит поступление предметов, качающегося конвейера 14, безотносительно положения качания качающегося конвейера 14, механизмы 4 для выпуска предметов могут выпускать предметы из находящегося на передней ступени транспортного механизма 3, а затем быстро подавать их на качающийся конвейер 14.

[0051]

Находящийся на передней ступени транспортный механизм 3, изображенный на фиг.1—3, может изредка принимать одновременно два или более предметов «w», которые слипаются, и в этом случае возможен выпуск слипшихся предметов «w» из находящегося на передней ступени транспортного механизма 3 в воронку 10 для опускания и частый прием качающимся конвейером 14.

[0052]

В случае, если – в отличие от одного куска каждого предмета «w», подаваемого за раз, – качающийся конвейер 14 распределительного транспортного механизма 5 принимает такие липкие предметы «w», а потом – в следующем месте назначения распределяемых предметов – вибропитателями 6, предметы, опускаемые в пазы 25 комбинированных весов 2, могут накладываться на предметы «w». Тогда совокупности предметов, вывод о которых сделан посредством комбинаторных вычислений, может оказаться неверным или привести к неудовлетворительной производительности.

[0053]

Исходя из сказанного выше, в этом варианте осуществления применяются следующие средства для предотвращения транспортировки слипшихся предметов «w» в вибропитатели 6 в качающихся конвейерах 14 распределительного транспортного механизма 5.

[0054]

Этот вариант осуществления обеспечивает устройства 50 управления предметами, выполненные с возможностью управления предметами «w», транспортируемыми качающимися конвейерами 14. Как изображено на фиг.4, каждое из устройств 50 управления предметами включает в себя два механизма управления транспортировкой: первый механизм 50А управления транспортировкой и второй механизм 50B управления транспортировкой. Каждое из устройств 50 управления предметами находится в положении, в котором предметы «w» опускают в качающийся конвейер 14, т.е., в некотором положении, более отдаленном ниже по потоку в направлении транспортировки, чем воронка 10 для опускания. Первый и второй механизмы 50А и 50B управления транспортировкой находятся соответственно на обеих сторонах пути транспортировки и смещены друг относительно друга вдоль направления транспортировки (продольного направления). Механизмы 50А и 50B управления транспортировкой имеют идентичную конструкцию за исключением того, что они являются соответственно левым и правым компонентами. Подробные конструктивные признаки этих механизмов изображены на фиг.5—8.

[0055]

На фиг.5 представлено с частичным вырывом перспективное изображение первого механизма 50А управления транспортировкой на стороне, находящейся выше по потоку в направлении транспортировки. На фиг.6 представлено «прозрачное» перспективное изображение второго механизма 50B управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки. На фиг.7 представлен с частичным вырывом вид спереди устройства 50 управления предметами. На фиг.8 представлен с частичным вырывом вид сбоку устройства 50 управления предметами.

[0056]

Первый и второй механизмы 50А, 50B управления транспортировкой имеют коробчатый несущий каркас 51. Каждый из этих несущих каркасов 51 соединен с и поддерживается несущим столом, не изображенным на чертежах, установленным по бокам пути транспортировки. В первом и втором механизмах 50А, 50B управления транспортировкой, из боковой поверхности каждого несущего каркаса 51, обращенной к пути транспортировки, в направлении вверх пути транспортировки выступает управляющий транспортировкой элемент 52, который представляет собой круглый пруток, изготовленный из нержавеющей стали, выступает в направлении вверх от пути транспортировки. Каждый из управляющих транспортировкой элементов 52 получает консольную поддержку и выступает горизонтально, пересекая путь транспортировки, по существу, под прямым углом. Управляющий транспортировкой элемент 52 имеет длину, меньшую, чем поперечная ширина пути транспортировки. Свободный конец управляющего транспортировкой элемента 52 находится в направлении внутрь дальше, чем поперечный конец пути транспортировки.

[0057]

В несущем каркасе 51, на внутренней поверхности боковой пластины, обращенной к пути транспортировки, поддерживается поворотный рычаг 53. Поворотный рычаг 53 выполнен с возможностью поворота вокруг горизонтальной оси «с» качания. Конец управляющего транспортировкой элемента 52, находящийся в основании последнего, соединен с возможностью отсоединения – посредством болта–барашка 54 – с нижним свободным концом поворотного рычага 53. В боковой пластине несущего каркаса 51 выполнено удлиненное отверстие 55 в форме дуги окружности с центром на оси качания поворотного рычага 53. Управляющий транспортировкой элемент 52, соединенный с нижним свободным концом поворотного рычага 53, выступает к пути транспортировки сквозь это удлиненное отверстие 55. В ответ на движение поворота поворотного рычага 53, управляющий транспортировкой элемент 52 получает возможность двигаться вверх и вниз по траектории, имеющей форму дуги окружности, параллельно поверхности для транспортировки транспортной ленты 11.

[0058]

Опорный палец 56 пружины и опорный болт 57 пружины соединены перемычкой – пружиной 58. Опорный палец 56 пружины крепится к нижней части поворотного рычага 53. Опорный болт 57 пружины неподвижно крепится к боковой пластине несущего каркаса 51, обращенной к пути транспортировки. Сила натяжения пружины 58 смещает поворотный рычаг 53, поворачивая его таким образом, что его нижний конец направляется к стороне, находящейся выше по потоку в направлении транспортировки. Поэтому в нормальном состоянии управляющий транспортировкой элемент 52 притиснут к располагающемуся ниже концу удлиненного отверстия 55, и управляющий транспортировкой элемент 52 удерживается в положении управляющего транспортировкой элемента, которое задано на некоторой высоте от поверхности для транспортировки.

[0059]

Опорный болт 57 пружины, который поддерживает неподвижный конец пружины 58, вставлен сквозь вертикально удлиненное отверстие 59, выполненное в боковой пластине несущего каркаса 51, а потом неподвижно закреплен с помощью гайки 60. Положение, в котором опорный болт 57 пружины крепится с возможностью регулирования по вертикали вдоль удлиненного отверстия 59 с целью регулирования направленной вниз силы поворота поворотного рычага 53, т.е., начального давления, задаваемого для притискивания управляющего транспортировкой элемента 52 к располагающемуся ниже концу удлиненного отверстия 55.

[0060]

Коробчатый несущий каркас 51 имеет открываемую заднюю сторону. На своей задней стороне несущий каркас 51 имеет вертикальные направляющие канавки 51b, которые выполнены друг против друга на двух боковых сторонах. В этих канавках сажают заднюю перегородку 51a. Заднюю перегородку 51a подсоединяют в канавках и удаляют из них в процессе скольжения по вертикали. Несущий каркас 51 широко открывается за счет удаления задней перегородки 51a. Задняя сторона несущего каркаса 51, широко открытая таким образом, может облегчить манипулирование компонентами, например – когда управляющий транспортировкой элемент 52 открепляют от поворотного рычага 53 для очистки, или когда регулируют фиксируемое положение опорного болта 57 пружины.

[0061]

Как описано ранее, первый и второй механизмы 50А и 50B управления транспортировкой, находящиеся на двух сторонах пути транспортировки, размещены в положениях, смещенных друг относительно друга в направлении транспортировки. К тому же, первый механизм 50А управления транспортировкой на стороне, находящейся выше по потоку в направлении транспортировки, установлен в положении, которое выше, чем у второго механизм 50B управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки. В первом механизме 50А управления транспортировкой на стороне, находящейся выше по потоку в направлении транспортировки, управляющий транспортировкой элемент 52 находится на большей высоте от поверхности для транспортировки, чем управляющий транспортировкой элемент 52 второго механизма 50B управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки. Во втором механизме 50B управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки, высота от поверхности для транспортировки управляющего транспортировкой элемента 52, например, приблизительно равна средней вертикальной толщине предметов «w». В первом механизме 50А управления транспортировкой на стороне, находящейся выше по потоку в направлении транспортировки, высота от поверхности для транспортировки управляющего транспортировкой элемента 52 приблизительно в 1,5—2 раза больше, чем средняя вертикальная толщина предметов «w».

[0062]

На фиг.9А—9С представлены схематические виды сбоку, иллюстрирующие режимы работы первого и второго механизмов 50А и 50B управления транспортировкой, имеющих такую конструкцию, как описанная выше.

[0063]

Если предметы «w» слипаются и выпускаются из находящегося на передней ступени транспортного механизма 3 в воронки 10 для опускания, то слипшиеся таким образом предметы «w» транспортируются качающимся конвейером 14.

[0064]

Как изображено на фиг.9A, сначала на наложенные друг на друга предметы «w», транспортируемые на транспортной ленте 11 качающегося конвейера 14, воздействует управляющий транспортировкой элемент 52, размещенный в более высоком положении в расположенном на находящейся выше по потоку стороне первом механизме 50A управления транспортировкой. Затем, предмет, уложенный поверх предметов «w», оказавшихся выше, чем управляющий транспортировкой элемент 52, принимается управляющим транспортировкой элементом 52, чтобы предотвратить дальнейшее движение этого предмета, тогда как другие – нижележащие – предметы «w» проходят мимо управляющего транспортировкой элемента 52, двигаясь дальше вниз по потоку.

[0065]

Таким образом, предмет «w», принимаемый управляющим транспортировкой элементом 52 не для движения, как изображено на фиг.9, затем транспортируется к стороне, находящейся выше по потоку в направлении транспортировки, тогда как остальные предметы «w» движутся к стороне, находящейся ниже по потоку в направлении транспортировки, и падают на предметы «w», высота которых ниже, или на транспортную ленту 11 для дальнейшей транспортировки.

[0066]

При данных обстоятельствах, поскольку управляющий транспортировкой элемент 52 задан более коротким, чем ширина пути транспортировки, оказывается возможной ситуация, в которой некоторая часть предметов «w», подлежащих транспортировке, сможет пройти по участку свободного конца (участка наконечника) управляющего транспортировкой элемента 52. Поэтому появляется возможность предотвратить принудительное закупоривание пути транспортировки по всей его ширине предметами «w» и нивелировать развитие затора.

[0067]

Как изображено на фиг.9C, на предметы «w», высота которых сократилась после прохождения мимо управляющего транспортировкой элемента 52, расположенного на находящейся выше по потоку стороне первого механизма 50А управления транспортировкой, в дальнейшем воздействует управляющий транспортировкой элемент 52, находящийся в более низком положении, второго механизма 50B управления транспортировкой на стороне, находящейся ниже по потоку в направлении транспортировки. Таким образом, некоторое определенное количество слипшихся предметов «w» может будет частично или полностью растащить и разделить на отдельные куски в результате двух «раундов» управления транспортировкой. Слипшиеся предметы «w», которые теперь, по существу, разделены на отдельные куски, затем транспортируются к концу, откуда выходят предметы, качающегося конвейера 14 и распределяются в последующие вибропитатели 6.

[0068]

В случае, если избыточные предметы «w» вот–вот будут захвачены и застрянут между транспортной лентой 11 и управляющим транспортировкой элементом 52, к управляющему транспортировкой элементу 52 прикладывается большая внешняя сила, направленная к стороне, находящейся ниже по потоку в направлении транспортировки. Как описано ранее, управляющий транспортировкой элемент 52 смещается под воздействием начального предварительно заданного давления, прикладываемого пружиной 58, приближаясь поэтому к стороне, находящейся выше по потоку в направлении транспортировки, у нижнего конца удлиненного отверстия 55. Когда направленная вниз внешняя сила, прикладываемая к управляющему транспортировкой элементу 52 превышает начальное предварительно заданное давление, поворотный рычаг 53, поддерживающий управляющий транспортировкой элемент 52, поворачивается, противодействуя cиле смещения пружины 58.

[0069]

В результате, управляющий транспортировкой элемент 52 отступает вверх на стороне, находящейся ниже по потоку в направлении транспортировки, и предметы «w», которые вот–вот будут уловлены в этом интервале, получают возможность проходить мимо управляющего транспортировкой элемента 52 и двигаться к находящейся ниже по потоку стороне. Этого позволяет с успехом избежать риска отказа транспортировки из–за предметов «w», улавливаемых в упомянутом интервале.

[0070]

Управляющий транспортировкой элемент 52 поворачивается вверх на стороне, находящейся ниже по потоку в направлении транспортировки, по траектории, имеющей форму дуги окружности. Следовательно, управляющий транспортировкой элемент 52 по мере своего поворота движется в находящееся выше положение. Управляющий транспортировкой элемент 52, имеющий такую конструкцию, сможет – изменяя свою высоту – уверенно воздействовать на наваленные друг на друга предметы «w», которые вот–вот будут уловлены в упомянутом интервал, и можно будет эффективно растащить слипшиеся предметы «w». Это воздействие управляющего транспортировкой элемента 52 может оказаться эффективным, в частности, для таких предметов, как слипающиеся и трудно растаскиваемые куски липкого мяса, вырезанные из бройлеров.

[0071]

Каждый из вибропитателей 6, составляющих находящиеся на задней ступени транспортные механизмы, имеет лоток 15, соединенный с возможностью отсоединения с генератором 16 вибраций, изображенным на фиг.3. За счет сообщения вибраций лотку 15, предметы «w», опущенные в лоток 15, транспортируются к комбинированным весам 2. С нижней поверхностью лотка 15 соединен несущий каркас 17. Несущий каркас 17 поддерживает лоток 15, наклоняя его вниз к его передней кромке в направлении транспортировки. В некотором положении, несущий каркас 17 взаимодействует с вибрационной головкой 16а на верхнем конце генератора 16 вибраций и неподвижно крепится за счет применения имеющего привод от рукоятки соединительного механизма 18 типа застежки.

[0072]

На своей нижней поверхности и поверхностях боковых сторон лоток 15 имеет большое количество сквозных отверстий 19, форма которых подобна щелям и которые выполнены выровненными вдоль продольного направления лотка 15. Эти сквозные отверстия 19 служат для выпуска жира и/или масла, выделяющегося на поверхностях предметов «w» – кусков мяса бройлеров. Это может предотвратить оказываемое жиром и/или маслом, в избытке прилипающим к внутренней поверхности лотка 15 и затвердевающим на ней, негативное влияние на транспортабельность предметов «w».

[0073]

Лоток 15 вибропитателя 6 имеет выполненные в нем многочисленные сквозные отверстия 19 и наклонен вниз к своей передней кромке в направлении транспортировки. Эти конструктивные признаки лотка 15 могут способствовать плавной транспортировке предметов «w» – кусков маслосодержащего и липкого мяса бройлеров.

[0074]

Как изображено на фиг.2 и 4, для качающегося конвейера 14 одного распределительного транспортного механизма 5 имеются три вибропитателя 6. Сдвигая качающийся конвейер 14 в центральное положение и два боковых положения через центральном положение, а также из этих положений, можно подавать предметы «w» с качающегося конвейера 14 в любой из лотков 15 трех вибропитателей 6. В целом, сообщать вибрацию предметам «w» и транспортировать их можно на девяти линейно расположенных вибропитателях 6, вследствие чего предметы прибывают в общей сложности в девять целевых мест.

[0075]

Привод или прекращение привода вибропитателей 6 и, соответственно, транспортировка или прекращение транспортировки предметов «w» таким образом, что предметы «w» транспортируются к концам лотков 15, откуда выходят предметы, в вибропитателях 6, поддерживается до тех пор, пока требуется подача предметов в пазы 25 для опускания предметов, имеющиеся в комбинированных весах 2. Таким образом, предметы «w» можно подавать в комбинированные весы 2 весьма своевременно.

[0076]

В положениях между центральным лотком 15 и лотками 15 на боковых сторонах через центральный лоток набора из трех вибропитателей 6, свободно вращающиеся ролики 20 опираются горизонтально в направлении транспортировки за счет использования якорной подушки, не изображенной на чертежах, и обращены к траектории конца, откуда выходят предметы, качающегося конвейера 14 распределительного транспортного механизма 5. Во время качательного движения качающегося конвейера 14 распределительного транспортного механизма 5, свободно вращающиеся ролики 20 могут служить для приема любых предметов «w», внезапно выпадающих в положениях между центральном лотком 15 и двумя боковыми лотками 15. Свободно вращающийся ролик 20, если он принял предмет «w», вращается под действием его собственного веса, а принятый предмет «w» падает в лоток 15 – один из центрального лотка и двух боковых лотков.

[0077]

Как схематически изображено на виде спереди согласно фиг.10, относительно длинный предмет «w», если он падает на верх свободно вращающегося ролика 20, может быть захвачен там поперек сторон ролика. С таким инцидентом можно справиться следующим образом. Когда качающийся конвейер 14 распределительного транспортного механизма 5 совершает качание вбок в противоположном направлении (влево на фиг.10), конец, откуда выходят предметы, качающегося конвейера 14, т.е., нижний конец выпускной крышки 13, может сталкивать предмет «w» со свободно вращающегося ролика 20. Это действие может заставить свободно вращающийся ролик 20 вращаться, а предмет «w» – падать в лоток 15, к которому движется качающийся конвейер 14.

[0078]

Как изображено на фиг.4, за счет использования якорной подушки, не изображенной на рассматриваемом чертеже, к внешним сторонам концов, откуда выходят предметы, обоих боковых лотков 15, входящих в состав набора из трех лотков 15, крепятся направляющие наклон пластины 21. Каждой из направляющих наклон пластин 21 придана форма, подобная шеврону, и наклон к внутренней стороне лотка 15. В присутствии такой направляющей наклон пластины, предметы «w», поступающие в любой из боковых лотков 15 и – возможно – улавливаемые внешней боковой стенкой лотка, можно надежно направлять в лоток 15.

[0079]

Как изображено на фиг.1 и 2, верхняя поверхность полуавтоматических комбинированных весов 2 имеет большое количество – девять в иллюстрируемом примере – пазов 25 для опускания предметов, которые линейно расположены бок о бок. Комбинированные весы 2 расположены так, что эти пазы 25 для опускания предметов обращены к выходам аппарата 1 для подачи предметов, откуда происходит выпуск распределяемых предметов, т.е., к концам, откуда выходят предметы, вибропитателей 6. Каждый из пазов 25 для опускания предметов снабжен парой правой и левой заслонок 26, которые открываются и закрываются подобно французскому окну. Эти заслонки оставляют открытыми до тех пор, пока не поступает запрос на подачу предметов.

[0080]

В системе взвешивания, соответствующей этому варианту осуществления, принятие решений о количестве предметов, подлежащих подаче, и быстродействии полуавтоматических комбинированных весов 2 и задание этих параметров происходят так, что количество предметов, взвешиваемых полуавтоматическими комбинированными весами 2, больше, чем количество предметов, подаваемых и принимаемых находящимся на передней ступени транспортным механизмом 3 аппарата 1 для подачи предметов.

[0081]

В случае, если количество предметов, принимаемых находящимся на передней ступени транспортным механизмом 3 аппарата 1 для подачи предметов, временно превышает количество предметов, взвешиваемых полуавтоматическими комбинированными весами 2, предметы, транспортируемые находящимся на передней ступени транспортным механизмом 3, можно транспортировать мимо направляющих элементов 8 механизмов 4 для выпуска предметов, не выпуская их из пути транспортировки.

[0082]

На фиг.11 представлен схематический вид сбоку полуавтоматические комбинированных весов 2.

[0083]

Полуавтоматические комбинированные весы 2, в сущности, аналогичны по конструкции известным полуавтоматическим комбинированным весам. Комбинированные весы 2 имеют питающие бункеры 40 в положениях непосредственно под заслонками 26 пазов 25 для опускания предметов и весовые бункеры–дозаторы 41, каждый из которых включает в себя две камеры 41–1 и 41–2 хранения в положениях под питающим бункером 40.

[0084]

Каждый из питающих бункеров 40 имеет две выпускные заслонки 40a и 40b, которые открываются и закрываются независимо друг от друга. Предметы выпускаются в камеру 41–1 хранения весового бункера–дозатора 41, когда выпускную заслонку 40a открывают, и при этом предметы выпускаются в камеру 41–2 хранения весового бункера–дозатора 41, когда открывают выпускную заслонку 40b.

[0085]

В каждом весовом бункере–дозаторе 41 камера 41–1 хранения имеет выпускную заслонку 41a, а камера 41–2 хранения имеет выпускную заслонку 41b. Когда открывают выпускную заслонку 41a или 41b, предметы выпускаются из одной из камер 41–1 и 41–2 хранения.

[0086]

К каждому весовому бункеру–дозатору 41 прикреплен датчик 42 веса. Датчик 42 веса обнаруживает вес предметов, находящихся в весовом бункере–дозаторе 41, и выдает результат обнаружения в контроллер комбинированных весов 2, описываемый ниже. На основании изменяющегося веса предметов в весовом бункере–дозаторе 41, контроллер комбинированных весов 2 вычисляет вес предметов в камере 41–1, 41–2 хранения весовом бункере–дозаторе 41. На основании веса предметов в камере 41–1, 41–2 хранения весового бункера–дозатора 41, контроллер проводит комбинаторные вычисления, которые будут описаны ниже.

[0087]

В положении под весовыми бункерами–дозаторами 41 установлен накопительный конвейер 43. Накопительный конвейер 43 принимает предметы, выпускаемые из весовых бункеров–дозаторов 41, и транспортирует принимаемые предметы в упаковочную машину, не изображенную на чертежах. В упаковочной машине осуществляют вакуумную упаковку предметов, имеющих суммарный вес в пределах заранее определенного диапазона весов.

[0088]

Контроллер комбинированных весов 2 проводит комбинаторные вычисления, в которых веса предметов в камерах 41–1 и 41–2 хранения весовых бункеров дозаторов 41 по–разному комбинируются для выбора комбинации камер 41–1 и 41–2 хранения, содержащих предметы, суммарный вес которых остается в пределах заранее определенного диапазона весов. В результате комбинаторных вычислений, выбранные предметы, находящиеся в камерах 41–1 и 41–2 хранения, выпускаются в накопительный конвейер 43.

[0089]

В системе взвешивания, соответствующей этому варианту осуществления, имеющей такие отличительные признаки, предметы «w» подаются на одном конце, где транспортировка предметов начинается, на находящейся выше по потоку – в направлении транспортировки предметов – стороне находящегося на передней ступени транспортного механизма 3. Транспортируемые предметы «w» выпускаются транспортными механизмами 4 для выпуска предметов из пути транспортировки в трех положениях в направлении транспортировки, а потом направляются в распределительные транспортные механизмы 5. Затем предметы «w» распределяются в распределительных транспортных механизмах 5 в три места назначения распределения и направляются в вибропитатели 6; в частности, всего вибропитателей 6 в общей сложности девять. Предметы «w», находящиеся в распределительных транспортных механизмах 5, затем распределяются в три места назначения и направляются в вибропитатели 6, в частности – в вибропитатели 6, которых в общей сложности девять. Предметы «w», распределенные таким образом в девять вибропитателей 6, направляются потом к пазам для опускания, имеющимся в комбинированных весах 2. Возможна транспортировка части предметов «w» мимо трех механизмов 4 для выпуска предметов, проводимая без выпуска из пути транспортировки с поступлением на выход находящегося на передней ступени транспортного механизма 3. Такие предметы «w» накапливаются в некотором контейнере и транспортируются из него. Оператор переносит накопленные таким образом предметы к концу, откуда начинается транспортировка, находящегося на передней ступени транспортного механизма 3.

[0090]

Во время описанной до сих пор подачи предметов, управление механизмами 4 для выпуска предметов, распределительными транспортными механизмами 5 и вибропитателями 6 осуществляется с тем, чтобы обеспечить их срабатывание в ответ на текущую ситуацию, например, в зависимости от того, находятся ли предметы «w» в нужных положениях в аппарате 1 для подачи предметов и есть ли запрос на подачу предметов к пазам 25 для опускания, имеющимся в комбинированных весах 2, вибропитателям 6, распределительным транспортным механизмам 5 и механизмам 4 для выпуска предметов.

[0091]

На фиг.12 представлен схематический вид в плане, иллюстрируемый соответственно фиг.2 и приводимый в качестве примера компоновки датчиков для обнаружения предметов, установленных для обнаружения предметов «w».

[0092]

Датчики для обнаружения предметов, соответствующие этому варианту осуществления, т.е., датчики Sa(1)—Sa(3), Sb(1)—Sb(3), Sc(1)—Sc(3), Sd(1)—Sd(3), Se(1)—Se(9) и Sf(1)—Sf(9), могут быть фотоэлектрическими датчиками проходного типа, каждый из которых включает в себя фотопередатчик и фотодетектор. Каждый из этих фотоэлектрических датчиков обнаруживает предметы «w», проходящие через область между фотопередатчиком и фотодетектором, обращенными друг к другу, а потом выдает результат обнаружения.

[0093]

Датчики Sa(1)—Sa(3) являются находящимися на передней ступени (начальными) датчиками для обнаружения предметов, обнаруживающими предметы «w», проходящие через целевую область обнаружения непосредственно перед механизмами 4 для выпуска предметов. Эти датчики находятся на пути транспортировки находящегося на передней ступени транспортного механизма 3.

[0094]

Датчики Sb(1)—Sb(3) являются датчиками для обнаружения выпускаемых предметов, обнаруживающими предметы, выпускаемые из пути транспортировки. Эти датчики находятся в базовых частях выпускных желобов 9, которые принимают предметы «w», выпускаемые из пути транспортировки механизмами 4 для выпуска предметов. В базовых частях выпускных желобов 9 выполнены сквозные отверстия, чтобы не блокировать оптические пути датчиков Sb(1)—Sb(3) для обнаружения выпускаемых предметов.

[0095]

Датчики Sc(1)—Sc(3) являются датчиками для обнаружения поступающих предметов при распределении, а датчики Sd(1)—Sd(3) являются датчиками для обнаружения выходящих предметов при распределении. Датчики Sc(1)—Sc(3) и Sd(1)—Sd(3) находятся на концах, куда поступают предметы, и концах, откуда выходят предметы, которые располагаются, соответственно, на находящейся выше по потоку стороне и находящейся ниже по потоку стороне в направлении транспортировки качающихся конвейеров 14 распределительных транспортных механизмов 5 и предназначены для обнаружения предметов «w» на этих концах, куда поступают предметы, и концах, откуда выходят предметы. Боковые пластины и выпускные крышки 13 качающихся конвейеров 14 имеют выполненные в них сквозные отверстия, чтобы не блокировать оптические пути датчиков Sc(1)—Sc(3) для обнаружения поступающих предметов при распределении и датчиков Sd(1)—Sd(3) для обнаружения выходящих предметов при распределении.

[0096]

Датчики Se(1)—Se(9) являются находящимися на задней ступени (конечными) датчиками для обнаружения поступающих предметов, а датчики Sf(1)—Sf(9) являются находящимися на задней ступени датчиками для обнаружения выходящих предметов. Эти датчики находятся на концах, куда поступают предметы, и концах, откуда выходят предметы, расположенных, соответственно, на сторонах, находящихся выше по потоку и ниже по потоку в направлении транспортировки, лотков 15 вибропитателей 6; таким образом, находящиеся на задней ступени транспортные механизмы способствуют обнаружению предметов «w» на концах, куда поступают предметы, и концах, откуда выходят предметы, лотков 15. Лотки 15 соответственных вибропитателей 6 имеют сквозные отверстия 23, выполненные в них, чтобы не блокировать оптические пути находящихся на задней ступени датчиков Se(1)—Se(9) для обнаружения поступающих предметов, и находящимися на задней ступени датчиков Sf(1)—Sf(9) для обнаружения выходящих предметов.

[0097]

На фиг.13 представлена блок–схема, иллюстрирующая конфигурацию управления системой взвешивания, соответствующей этому варианту осуществления.

[0098]

Система взвешивания, соответствующая этому варианту осуществления, включает в себя программируемый контроллер 27 (который далее может именоваться программируемым логическим контроллером (сокращенно – ПЛК)), который управляет всей работой системы.

[0099]

С ПЛК 27 соединено программируемое устройство 29 отображения. Программируемое устройство 29 отображения представляет собой дисплей, которым манипулирует оператор. Программируемое устройство 29 отображения используют для ввода и отображения, например, различных фрагментов данных и параметров настройки, например, скоростей транспортировки посредством находящегося на передней ступени транспортного механизма 3 и качающихся конвейеров 14, а также интенсивностей вибрации вибропитателей 6.

[0100]

В ПЛК 27 вводят нижеследующие сигналы: сигналы (1)—(9) запроса предметов, когда контроллер 28 полуавтоматических комбинированных весов 2 запрашивает подачу предметов к девяти пазам 25 для опускания; и результаты обнаружения, выдаваемые из датчиков Sa(1)—Sa(3), Sb(1)—Sb(3), Sc(1)—Sc(3), Sd(1)—Sd(3), Se(1)—Se(9) и Sf(1)—Sf(9) для обнаружения предметов.

[0101]

ПЛК 27 управляет находящимся на передней ступени транспортным механизмом 3 с помощью схемы 30 управления приводом находящегося на передней ступени транспортного механизма и управляет направляющими элементами 8 механизмов 4 для выпуска предметов с помощью схемы 31 управления приводом направляющих элементов. ПЛК 27 также управляет качающимися конвейерами 14 распределительных транспортных механизмов 5 с помощью схемы 32 управления приводом качающихся конвейеров и схемы 33 управления качанием качающихся конвейеров, а также управляет вибропитателями 6 с помощью схемы 34 привода вибропитателей.

[0102]

По получении из комбинированных весов 2 запроса на подачу предметов к любому (любым) из пазов 25 для опускания, ПЛК 27, по существу, управляет соответственными компонентами таким образом, что предметы транспортируются к концам, откуда предметы выходят, лотков 15 в вибропитателях 6 и оказываются готовыми к подаче к целевому пазу (целевым пазам) 25.

[0103]

Когда на конце, откуда выходят предметы, лотка 15 в вибропитателе 6 предмет не обнаруживается, предметы, обнаруживаемые на конце, куда поступают предметы, лотка 15, транспортируются к концу, откуда выходят предметы, этого лотка. Когда предмет не обнаруживается на конце, куда поступают предметы, лотка 15 в вибропитателе 6, качающийся конвейер 14 распределительного транспортного механизма 5 получает запрос на подачу предметов к концу, куда поступают предметы, этого лотка.

[0104]

В качающемся конвейере 14 распределительного транспортного механизма 5 предметы транспортируются к концу, откуда выходят предметы, качающегося конвейера 14, а привод качающегося конвейера 14 обеспечивает его качание в некоторое определенное положение, так что предметы немедленно подаются в лоток 15 вибропитателя 6, запрашивающий подачу предметов. Когда на конце, откуда выходят предметы, качающегося конвейера 14 предмет не обнаруживается, предметы, обнаруживаемые на конце качающегося конвейера 14, куда поступают предметы, транспортируются к концу, откуда выходят предметы, этого качающегося конвейера 14. Когда предмет не обнаруживается на конце, куда поступают предметы, качающегося конвейера 14, механизм 4 для выпуска предметов получает запрос на подачу предметов в качающийся конвейер 14.

[0105]

В ответ на обнаружение предметов, которые проходят через область обнаружения непосредственно перед механизмом 4 для выпуска предметов, срабатывает привод направляющего элемента 8 механизма 4 для выпуска предметов, получившего запрос на подачу предметов к пути транспортировки и по нему, чтобы достичь готовности к выпуску предметов из пути транспортировки. Поэтому транспортируемые предметы выпускаются механизмом 4 для выпуска предметов из пути транспортировки и выпадают в качающийся конвейер 14 распределительного транспортного механизма 5.

[0106]

Далее приводится более подробное описание управления работой посредством ПЛК 27.

[0107]

На фиг.14 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера общее управление аппаратом 1 для подачи предметов, соответствующим этому варианту осуществления.

[0108]

Сначала определяют, нажат ли переключатель работы программируемого устройства 29 отображения (этап S1). Когда определено, что переключатель работы нажат, устройство начинает работать. Когда из полуавтоматических комбинированных весов 2 вводят сигнал (1)—(9) запроса предметов, соответствующий каждому из девяти пазов 25 для опускания (этап S2), осуществляют управление вибропитателем 6, который расположен дальше всего вниз по потоку в направлении транспортировки в аппарате 1 для подачи предметов (этап S3). После этого, осуществляют управление распределительным транспортным механизмом 5, который расположен в большей степени выше по потоку, чем вибропитатель 6 на предыдущем этапе (этап S4), а потом осуществляют управление механизмом 4 для выпуска предметов, который расположен в большей степени выше по потоку, чем распределительный транспортный механизм 5 на предыдущем этапе (этап S5). Затем определяют, переведен ли переключатель работы в выключенное состояние (этап S6). Когда выключатель работы определен как находящийся в выключенном положении, работа заканчивается.

[0109]

На фиг.15 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера управление вибропитателем 6, которое представляет собой подпрограмму в общем управлении согласно фиг.14.

[0110]

Конфигурация этого управления, в сущности, такова, что когда находящийся на задней ступени датчик Sf(1)—Sf(9) для обнаружения выходящих предметов не обнаруживает предмет, т.е., когда предмет отсутствует на конце, откуда выходят предметы, лотка 15 в вибропитателе 6, осуществляют привод вибропитателя 6 в течение некоторого определенного периода времени, чтобы транспортировать предметы, в данный момент находящиеся на конце, куда поступают предметы, лотка 15 к его концу, откуда предметы выходят. Вместо осуществления привода вибропитателя 6 в течение некоторого определенного периода времени, можно осуществлять привод до тех пор, пока находящийся на задней ступени датчик Sf(1)—Sf(9) для обнаружения выходящих предметов не обнаруживает предметы на конце, откуда выходят предметы, лотка 15.

[0111]

Когда находящийся на задней ступени датчик Se(1)—Se(9) для обнаружения поступающих предметов не обнаруживает предмет на конце, куда поступают предметы, т.е., когда предмет отсутствует на конце, куда поступают предметы, лотка 15 в вибропитателе 6, флаг команды подачи предметов, по которой запрашивают подачу предметов в лоток 15 вибропитателя 6, делают активным, приглашая распределительный транспортный механизм 5 подавать предметы в вибропитатель 6.

[0112]

В ответ на прием сигнала запроса предметов из полуавтоматических комбинированных весов 2, когда предметы присутствуют на конце, откуда выходят предметы, лотка 15 в вибропитателе 6, и обнаруживаются находящимся на задней ступени датчиком Sf(1)—Sf(9) для обнаружения выходящих предметов, осуществляют привод вибропитателя 6 в течение некоторого определенного периода времени, так что предметы, находящиеся на конце, откуда выходят предметы, лотка 15 в вибропитателе 6, поступают в паз 25 для опускания предметов, имеющийся в полуавтоматических комбинированных весах 2. Вместо осуществления привода вибропитателя 6 в течение некоторого определенного периода времени, можно прекратить привод, когда находящийся на задней ступени датчик Sf(1)—Sf(9) для обнаружения выходящих предметов не обнаруживает предметы на конце, откуда выходят предметы, лотка 15, и это указывает, что предметы поступили в паз 25 для опускания предметов, имеющийся в полуавтоматических комбинированных весах.

[0113]

В описываемом здесь примере число «k», задающее один вибропитатель 6, устанавливают равным «1» (этап S301) и определяют, активен ли флаг включения привода, указывающий, что осуществляется привод вибропитателя 6, которому присвоен номер «k» (этап S302), как изображено на фиг.15. Когда флаг включения привода определен как активный, значению в таймере отсчета времени привода для вибропитателя 6, которому присвоен номер «k», придают отрицательное приращение (этап S303), и определяют, истекло ли время, отсчитываемое этим таймером (этап S304).

[0114]

Когда на этапе S304 определяют, что время, отсчитываемое в таймере отсчета времени привода для вибропитателя 6, которому присвоен номер «k», истекло, указывая, что привод этот вибропитателя 6 осуществлялся в течение некоторого определенного периода времени, привод вибропитателя 6 которому присвоен номер «k», прекращается (этап S305). Флаг включения привода для этого вибропитателя 6, которому присвоен номер «k» и привод которого больше не осуществляется, делают неактивным (этап S306). Затем числу k придают положительное приращение (этап S307) и определяют, достигло ли число «k» значения «10», т.е., «обработаны» ли все девять вибропитателей 6 (этап S308). Когда определено, что число «k» еще не равно «10», процесс возвращается к этапу S302, а когда определено, что число «k» равно «10», процесс выходит из подпрограммы.

[0115]

Когда на этапе S302 определяют, что флаг включения привода для вибропитателя 6, которому присвоен номер «k», неактивен, тогда определяют, обнаружены ли какие–либо предметы на конце, откуда выходят предметы, лотка 15 в вибропитателе 6, которому присвоен номер «k», т.е., обнаружены ли какие–либо предметы находящимся на задней ступени датчиком Sf(k) для обнаружения выходящих предметов для вибропитателя 6, которому присвоен номер «k» (этап S309). Когда предметы там обнаруживаются, тогда определяют, введен ли из полуавтоматических комбинированных весов 2 сигнал запроса предметов, соответствующий числу «k» (этап S310). Когда ввод сигнала запроса предметов подтверждается, флаг включения привода для вибропитателя 6, которому присвоен номер «k», оказывается активным (этап S311), и таймеру отсчета времени привода для вибропитателя 6, которому присвоен номер «k», устанавливают время подсчета (этап S312). После этого начинают осуществлять привод вибропитателя 6, которому присвоен номер «k», и процесс переходит к этапу S307 (этап S313).

[0116]

Когда на этапе S309 определяют, что на конце, откуда выходят предметы, лотка 15 в вибропитателе 6, которому присвоен номер «k», предмет не обнаружен, после этого определяют, обнаружены ли какие–либо предметы на конце, куда поступают предметы, лотка 15 в вибропитателе 6, которому присвоен номер «k», т.е., обнаруживаются ли какие–либо предметы находящимся на задней ступени датчиком Se(k) для обнаружения поступающих предметов для вибропитателя 6, которому присвоен номер «k» (этап S314). Когда обнаруживается присутствие каких–либо предметов, флаг включения привода для вибропитателя 6, которому присвоен номер «k», делают активным (этап S315), а таймер отсчета времени привода для вибропитателя 6, которому присвоен номер «k», устанавливают на время подсчета (этап S316). После этого начинают осуществление привода вибропитателя 6, которому присвоен номер «k», и процесс переходит к этапу S307 (этап S317).

[0117]

Когда на этапе S314 определяют, что на конце, откуда выходят предметы, лотка 15 в вибропитателе 6, которому присвоен номер «k», предмет не обнаружен, флаг команды подачи предметов делают активным, и это приводит к тому, что распределительный транспортный механизм 5, соответствующий номеру «k», получает запрос на подачу предметов в лоток 15 вибропитателя 6, которому присвоен номер «k», и процесс переходит к этапу S307 (этап S318).

[0118]

На фиг.16 представлена блок–схема последовательности операций, иллюстрирующая приводимое в качестве примера управление распределительным транспортным механизмом 5, которое представляет собой подпрограмму в общей блок–схеме последовательности операций управления, иллюстрируемой на фиг.14.

[0119]

Конфигурация этого управления, по существу, такова, что когда на конце, куда поступают предметы, лотка 15 в вибропитателе 6 предмет не обнаружен, т.е., когда находящийся на задней ступени датчик Se(1)—Se(9) для обнаружения поступающих предметов не обнаруживает предмет, предметы транспортируются к концу, откуда выходят предметы, качающегося конвейера 14 в распределительном транспортном механизме 5, так что предметы подаются к концу, куда поступают предметы, лотка 15 в вибропитателе 6.

[0120]

Когда датчик Sd(1)—Sd(3) для обнаружения выпускаемых при распределении предметов не обнаруживает предмет, т.е., когда на конце, откуда выходят предметы, качающегося конвейера 14 в распределительном транспортном механизме 5, предмет не обнаруживается, привод качающегося конвейера 14 осуществляют в течение некоторого определенного периода времени, чтобы транспортировать предметы, находящиеся на конце, куда поступают предметы, качающегося конвейера 14, к его концу, откуда выходят предметы. Вместо осуществления привода качающегося конвейера 14 в течение некоторого определенного периода времени, можно прекращать привод, когда находящийся на задней ступени датчик Sd(1)—Sd(3) для обнаружения выходящих при распределении предметов не обнаруживает никакие предметы, указывая, что предметы оттранспортированы к концу, откуда выходят предметы, качающегося конвейера 14.

[0121]

Когда датчик Sc(1)—Sc(3) для обнаружения поступающих при распределении предметов не обнаруживает предмет, т.е., когда на конце, куда поступают предметы, качающегося конвейера 14, предмет не обнаруживается, флаг команды выпуска предметов делают активным, что обуславливает запрос в механизм 4 для выпуска предметов на выпуск предметов в качающийся конвейер 14.

[0122]

В случае, если качающийся конвейер 14 в данный момент не находится в положении, в котором предметы можно опустить в лоток 15 вибропитателя 6, когда предметы не обнаружены на конце, куда поступают предметы, лотка 15 в вибропитателе 6, а находятся на конце, откуда выходят предметы, качающегося конвейера 14 в распределительном транспортном механизме 5, осуществляют привод качающегося конвейера 14, чтобы произошло его качание в положение, в котором предметы можно опустить в лоток 15 вибропитателя 6. Для качающегося конвейера 14, привод которого осуществляют, чтобы он повергнулся и прибыл в упомянутое положение, также осуществляют привод, чтобы направить предметы в качающийся конвейер 14 – к концу, куда поступают предметы, вибропитателя 6. В случае, если качающийся конвейер 14 в данный момент расположен таким образом, что предметы можно опускать в лоток 15 вибропитателя 6, когда предметы не обнаружены на конце, куда поступают предметы, лотка 15 в вибропитателе 6, а присутствуют на конце, откуда выходят предметы, качающегося конвейера 14 в распределительном транспортном механизме 5, осуществляют привод качающегося конвейера 14 в течение некоторого определенного периода времени, чтобы направить предметы в качающийся конвейер 14 к концу, куда поступают предметы, вибропитателя 6. Вместо осуществления привода качающегося конвейера 14 в течение некоторого определенного периода времени, можно прекращать привод, когда находящийся на задней ступени датчик Sd(1)—Sd(3) для обнаружения поступающих при распределении предметов больше не обнаруживает никакие предметы, указывая, что предметы оттранспортированы к концу, откуда выходят предметы, лотка 15 в вибропитателе 6.

[0123]

Подачу предметов в лотки 15 трех вибропитателей 6 осуществляет качающийся конвейер 14 одного распределительного транспортного механизма 5. Положением качающегося конвейера 14, в котором происходит опускание предметов, можно легко управлять, поскольку привод его качательного движения осуществляет серводвигатель.

[0124]

В этом примере число «j», задающее один распределительный транспортный механизм 5, число «k», задающее один вибропитатель 6, и число «а», задающее количество вибропитателей 6, которые принимают предметы, распределяемые одним распределительным транспортным механизмом 5, все устанавливают равными «1» (этап S401), как изображено на фиг.16. Определяют, активен ли флаг включения привода, указывающий, что в данный момент осуществляется привод качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j» (этап S402). Когда флаг включения привода определен как активный, значению в таймере отсчета времени привода для качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j», придают отрицательное приращение (этап S403), и определяют, истекло ли время, отсчитываемое этим таймером (этап S404).

[0125]

Когда на этапе S404 определено, что отсчитываемое время в таймере отсчета времени привода для качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j», истекло, привод качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j», заканчивают (этап S405), и флаг включения привода для качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j», делают неактивным (этап S406). Затем числу k, задающему один вибропитатель 6, и числу «а» вибропитателей 6 придают положительное приращение (этап S407) и определяют, достигло ли число «а» значения «4», т.е., распределены ли предметы в три вибропитателя 6 (этап S408). Когда определено, что число «а» еще не равно «4», указывая, что распределение предметов в три вибропитателя 6 еще не завершено, процесс возвращается к этапу S402.

[0126]

Когда на этапе S406 определено, что число «a» равно «4», указывая, что распределение предметов в три вибропитателя 6 распределительным транспортным механизмом 5, которому присвоен номер «j», завершено, числу «j» придают положительное приращение, а число «а» снова устанавливают равным «1» (этап S409). Затем определяют, равно ли число «j» значению «4», т.е., «обработаны» ли все три распределительных транспортных механизма 5 (этап S410). Процесс возвращается к этапу S402, когда число «j» еще не равно «4», при этом процесс выходит из подпрограммы, когда число «j» равно «4».

[0127]

Когда на этапе S402 определено, что флаг включения привода для качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j», неактивен, тогда определяют, обнаружены ли какие–либо предметы на конце, откуда выходят предметы, качающегося конвейера 14 распределительного транспортного механизма 5, которому присвоен номер «j», равный «4», т.е., обнаружил ли датчик Sd(j) для обнаружения выходящих предметов при распределении для распределительного транспортного механизма 5, которому присвоен номер «j», какие–либо предметы (этап S411). Когда там обнаруживается присутствие каких–либо предметов, тогда определяют, активен ли флаг команды подачи предметов для лотка 15 вибропитателя 6, которому присвоен номер «k», т.е., поступил ли в лоток 15 вибропитателя 6 запрос на подачу предметов (этап S412). Процесс переходит к этапу S413, когда флаг команды подачи предметов определен как активный, при этом процесс переходит к этапу S407, когда флаг команды подачи предметов определен как неактивный.

[0128]