Изобретение относится к области литейного производства и может быть использовано для изготовления оболочковых керамических форм по выплавляемым моделям при литье турбинных лопаток из жаропрочных сплавов на основе никеля с направленной и монокристаллической структурой.

К керамической форме по выплавляемым моделям при литье турбинных лопаток из жаропрочных сплавов на основе никеля с направленной и монокристаллической структурами предъявляются самые высокие требования по прочности, огнеупорности, теплофизическим параметрам и пр. Чтобы кристаллизация была направленной, необходим максимальный градиент температуры в направлении роста зерна и минимальный во всех остальных направлениях, что достигается путем расположения холодильника в необходимом месте отливки (водо-охлаждаемого или твердого) и подогревом остальной части формы до температуры выше температуры кристаллизации сплава. Для интенсификации процесса теплопередачи увеличивают теплопроводность литейной формы.

В зарубежных литейных производствах нашел широкое применение метод направленной кристаллизации на теплоотводящей медной плите, охлаждаемой водой и, обеспечивающей максимальный градиент температуры за счет одностороннего отвода тепла, а также за счет постепенного извлечения залитой формы на подвижном поддоне-холодильнике из нагревательной печи. В России нашло широкое применение конвективное охлаждение залитой формы в ванне (кристаллизаторе) с расплавом, что создает максимальный тепловой напор на фронте кристаллизации. Указанный метод конвективного охлаждения залитой формы в ванне с расплавом обладает существенным недостатком. В случае заполнения ванны расплавленным алюминием,  часть потерь эксплуатационного времени происходит из-за выброса жидкометаллического охладителя из кристаллизатора. Первопричиной «вскипов» является взаимодействие алюминиевой ванны с графитовыми нагревателями с образованием карбида алюминия Al4C3. Еще одной из причин образования «вскипов» является наличие или образование на поверхности алюминиевой ванны различных окислов сопутствующих элементов, которые при наличии графита и благоприятных условиях стремятся к восстановлению. Помимо конвективного охлаждения залитой формы в ванне (кристаллизаторе), нашел применение и способ теплопередачи радиационным излучения, когда для обеспечения термического градиента между горячей зоной камеры заливки и холодной зоной камеры кристаллизации расположен теплоизолирующий экран, обеспечивающий совершенную теплоизоляцию между указанными зонами. (Производство высокотемпературных литых лопаток авиационных газотурбинных двигателей. Под ред. к.т.н. С.И. Яцыка. М.: Машиностроение, 1995 г.).

часть потерь эксплуатационного времени происходит из-за выброса жидкометаллического охладителя из кристаллизатора. Первопричиной «вскипов» является взаимодействие алюминиевой ванны с графитовыми нагревателями с образованием карбида алюминия Al4C3. Еще одной из причин образования «вскипов» является наличие или образование на поверхности алюминиевой ванны различных окислов сопутствующих элементов, которые при наличии графита и благоприятных условиях стремятся к восстановлению. Помимо конвективного охлаждения залитой формы в ванне (кристаллизаторе), нашел применение и способ теплопередачи радиационным излучения, когда для обеспечения термического градиента между горячей зоной камеры заливки и холодной зоной камеры кристаллизации расположен теплоизолирующий экран, обеспечивающий совершенную теплоизоляцию между указанными зонами. (Производство высокотемпературных литых лопаток авиационных газотурбинных двигателей. Под ред. к.т.н. С.И. Яцыка. М.: Машиностроение, 1995 г.).

Известно устройство для получения отливок с направленной и монокристаллической структурой, включающее зону нагрева, содержащую нагреватель с расположенным в нем блоком, состоящим из нескольких керамических форм с расплавом, теплоизолирующий экран, разделяющий зону нагрева и зону охлаждения, включающую подвижный водо-охлаждаемый холодильник, установленный под теплоизолирующим экраном, устройство дополнительно снабжено неподвижным водо-охлаждаемым холодильником, установленным под теплоизолирующим экраном, а в теплоизолирующем экране и в неподвижном холодильнике выполнены отверстия, расположенные соосно друг другу и каждой керамической литейной форме блока, при этом, отверстия в теплоизолирующем экране и неподвижном водо-охлаждаемом холодильнике выполнены с минимальным зазором относительно литейной формы (Патент RU № 2258578, В22D 27/04, опубл. 20.08.2005).

Недостатком устройства является то, что в патенте на него не указаны пути достижения минимального зазора между теплоизолирующим экраном, неподвижным водо-охлаждаемым холодильником и литейной формой, при условии, что литейная форма представляет собой тело переменного сечения.

Известно устройство для получения отливок с направленной и монокристаллической структурой, содержащее вакуумную камеру, внутри которой размещена плавильная индукционная печь, печь подогрева форм с керамической формой, механизм перемещения формы, включающий шток и привод вертикального перемещения и экран, разделяющий зону нагрева и зону охлаждения, при этом, зона охлаждения представляет собой водо-охлаждаемую емкость, имеющую донную часть и открытую в сторону зоны нагрева верхнюю часть, при этом, экран выполнен раздвижным в горизонтальной плоскости и состоит из секторов или сегментов, плотно прилегающих к керамической форме в течение всего процесса кристаллизации (Патент RU № 2117550, В22D 27/04, опубл. 20.08.1998).

Недостатком устройства является наличие раздвижного экрана, состоящего из секторов или сегментов, которые не в состоянии обеспечить беззазорное скольжение теплоизолирующих экранов вдоль керамической формы ввиду несовершенства поверхности формы и ее переменного сечения, что приводит к неравномерности теплового поля на границе зон нагрева и охлаждения формы.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с монокристаллической структурой, который выбран за прототип (Патент RU № 2225278, В22D 27/04, опубл. 10.03.2004), включающий изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого и последующих слоев огнеупорных суспензий для формирования керамической формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической формы, прокалку керамической формы, нанесение на прокаленную форму огнеупорного выравнивающего покрытия.

Способ предусматривает теплопередачу радиационным излучением с использованием теплоизолирующего экрана, равно как и обеспечение беззазорного скольжения керамической формы вдоль теплоизолирующего экрана, включающий изготовление оболочковой формы с монокристаллической затравкой в ее стартовой зоне, размещение формы в зоне нагрева, заливку жидкого сплава в нагретую форму и направленную кристаллизацию путем перемещения формы из зоны нагрева в зону охлаждения между раздвижными секторами теплоизолирующего экрана, при этом, на оболочковую форму дополнительно наносят огнеупорное выравнивающее покрытие, обеспечивающее беззазорное скольжение ее наружных поверхностей вдоль контактирующих с ними поверхностей секторов теплоизолирующего экрана, выполненных в виде шаблонов, при перемещении формы из зоны нагрева в зону охлаждения. Операция нанесения огнеупорного выравнивающего покрытия на оболочковую форму производится методом Шоу-процесса, что позволяет придать форме такие геометрические размеры, которые позволяют поверхностям секторов теплоизолирующего экрана, которые выполнены в виде шаблонов, плотно прилегать к наружным поверхностям формы без впадин и выпуклостей при скольжении и обеспечивать тем самым высокий температурный градиент на фронте кристаллизации (Специальные методы литья. Справочник. Под ред. академика В.А. Ефимова. М.: Машиностроение, 1991 г.).

Недостатком способа, выбранного в качестве прототипа, являются недостаточная прочность и теплопроводность огнеупорного выравнивающего покрытия, выполненного по методу Шоу-процесса и наносимого на оболочковую керамическую форму самотеком в виде жидко-наливной химически твердеющей смеси. Выравнивающее покрытие, выполненное по методу Шоу-процесса обладает низкой прочностью и теплопроводностью, что способствует разрушению форм при их заливке и кристаллизации металла, снижению выхода годного и увеличению расходов на производство лопаток турбин с направленной и монокристаллической структурой, поскольку при его осуществлении в качестве связующего используется гидролизованный этилсиликат, обладающий ограниченным сроком живучести, а в качестве наполнителя используется концентрат дистен-силлиманитовый порошкообразный (КДСП), обладающий низкими значениями теплопроводности, при этом, Шоу-процесс не являясь экономичным, безотходным и экологически безопасным.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является недостаточная прочность и теплопроводность огнеупорного выравнивающего покрытия, наносимого на оболочковую керамическую форму, что на практике приводит к разрушению форм при их заливке и кристаллизации металла, снижению выхода годного и увеличению расходов на производство лопаток турбин с направленной и монокристаллической структурой.

Технической задачей заявленного изобретения является повышение прочности и теплопроводности огнеупорного выравнивающего покрытия, наносимого на оболочковую керамическую форму, увеличение выхода годного и снижение расходов на производство лопаток турбин с направленной и монокристаллической структурой, при этом процесс должен быть экономичным, безотходным и экологически безопасным.

Техническая проблема решается тем, что в способе изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой, включающем изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого и последующих слоев огнеупорных суспензий для формирования керамической формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической формы, прокалку керамической формы, нанесение на прокаленную форму огнеупорного выравнивающего покрытия, согласно изобретению, формирование огнеупорного выравнивающего покрытия производится с использованием жидко-наливных самотвердеющих на воздухе смесей (ЖСС), прошедших вакуумирование и включающих готовую к применению суспензию последующих слоев на основе высоко-щелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочно-земельного металла, при следующем соотношении ингредиентов, мас. %:

при этом используется суспензия последующих слоев следующего состава, мас. %:

при этом, формирование огнеупорного выравнивающего покрытия производится на оболочковую керамическую форму, прошедшую предварительную прокалку для удаления из ее состава летучих веществ, и размещенную в разъемной оснастке, самотеком из емкости с приложением вибрации, а по окончании формирования огнеупорного выравнивающего покрытия оболочковая керамическая форма подвергается воздушной сушке в условиях литейного цеха в течение 24 часов, после чего прокалку форм производят по режиму, исключающему образование α-кристаболита.

Кроме того, согласно изобретению, применяют высоко-щелочное водно-коллоидное связующее с pH 9,5…10,5, содержащее 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г.

Кроме того, согласно изобретению, в качестве огнеупорного наполнителя ЖСС для огнеупорного выравнивающего покрытия используют зернистый белый электрокорунд фракций от F100 до F30.

Кроме того, согласно изобретению, в качестве отвердителя используют порошок окиси магния с удельной поверхностью зерен 5000 - 5500 см2/г.

Кроме того, согласно изобретению, готовая к применению жидконаливных самотвердеющих смесей для изготовления огнеупорного выравнивающего покрытия перед заливкой подлежит вакуумированию для удаления воздуха, замешанного в ЖСС при ее приготовлении.

Кроме того, согласно изобретению, уплотнение и пролив на глубину осуществляется с приложением вибрации.

При осуществлении способа используется суспензия последующих слоев аналогично техническому решению, изложенному в патенте RU № 2736145, МПК B22C 1/02, B22C 9/12, опуб. 11.11.2020.

ЖСС для огнеупорного выравнивающего покрытия готовится и используется следующим образом: отдельно взвешиваются и перемешиваются сухие компоненты смеси, отдельно взвешивается суспензия последующих слоев, навеска сухих компонентов смешивается с навеской суспензии последующих слоев с использованием миксера или вручную до получения однородной массы. Процесс перемешивания должен занимать не более 1,5-2 минут, после чего, смесь вакуумируют в течение 20-30 секунд и используют по назначению, при этом, для облегчения заполнения допускается заливка ЖСС с приложенной вибрацией. В результате физико-химических изменений на границе двух сред происходит процесс гелеобразования, при этом протекает процесс объединения мицелл кремнезема в более крупные агломераты. После затвердевания смеси в оснастке, форму с нанесенным на нее огнеупорным выравнивающим покрытием, сушат в условиях литейного цеха в течение 24 часов, после чего производят прокалку по режиму, исключающему образование α-кристаболита.

Кроме того, в составе суспензии последующих слоев используют высоко-щелочное водно-коллоидное связующее с pH 9,5…10,5, которое содержит 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г, что обеспечивает высокую реакционную способность мицелл к отвердителю при огеливании суспензии, а также экономичность, безотходность и экологическую безопасность технологии.

Кроме того, в качестве огнеупорного наполнителя ЖСС используют зернистый белый электрокорунд фракций от F100 до F30, что не ограничивает производство в выборе зернистости наполнителя и обеспечивает пониженное потребление суспензии последующих слоев и отвердителя, при общем ускорении процесса удаления влаги из огнеупорного выравнивающего покрытия.

Кроме того, в качестве отвердителя используют порошок окиси магния, ГОСТ 4526-75 с удельной поверхностью зерен 5000 - 5500 см2/г, что обеспечивает высокую реакционную способность отвердителя при огеливании суспензии последующих слоев.

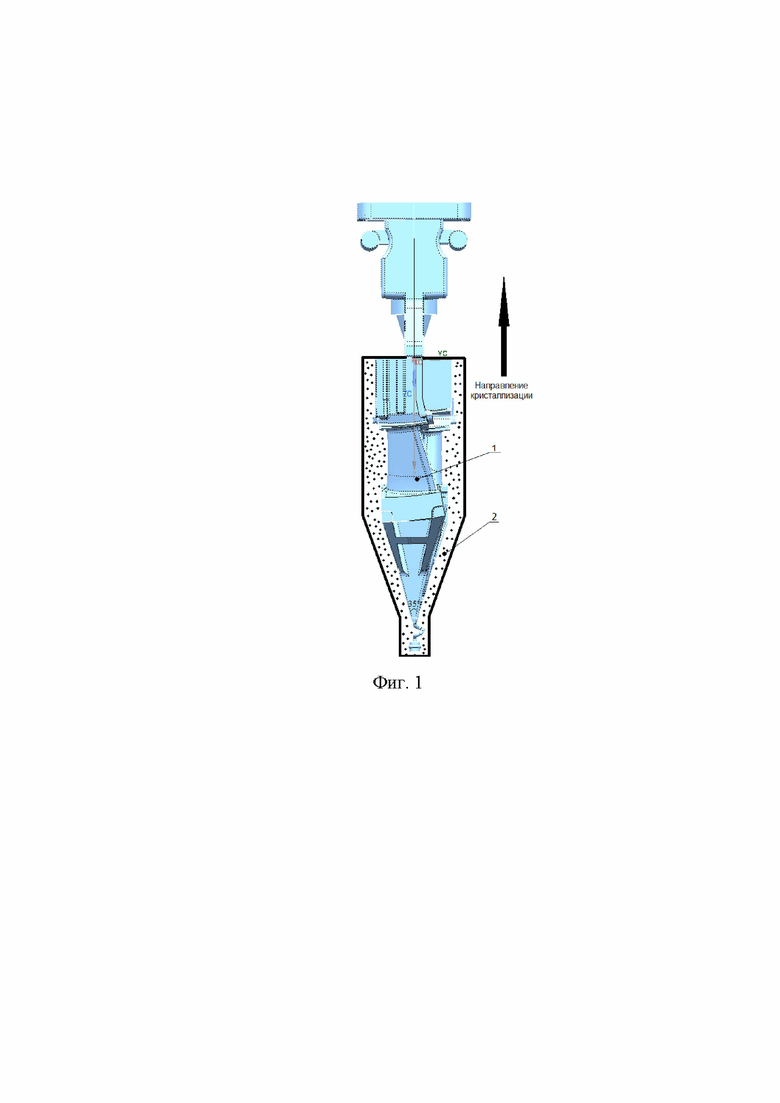

На фиг. 1 представлена литейная керамическая форма (2) с сформированным вокруг нее огнеупорным выравнивающим покрытием (1).

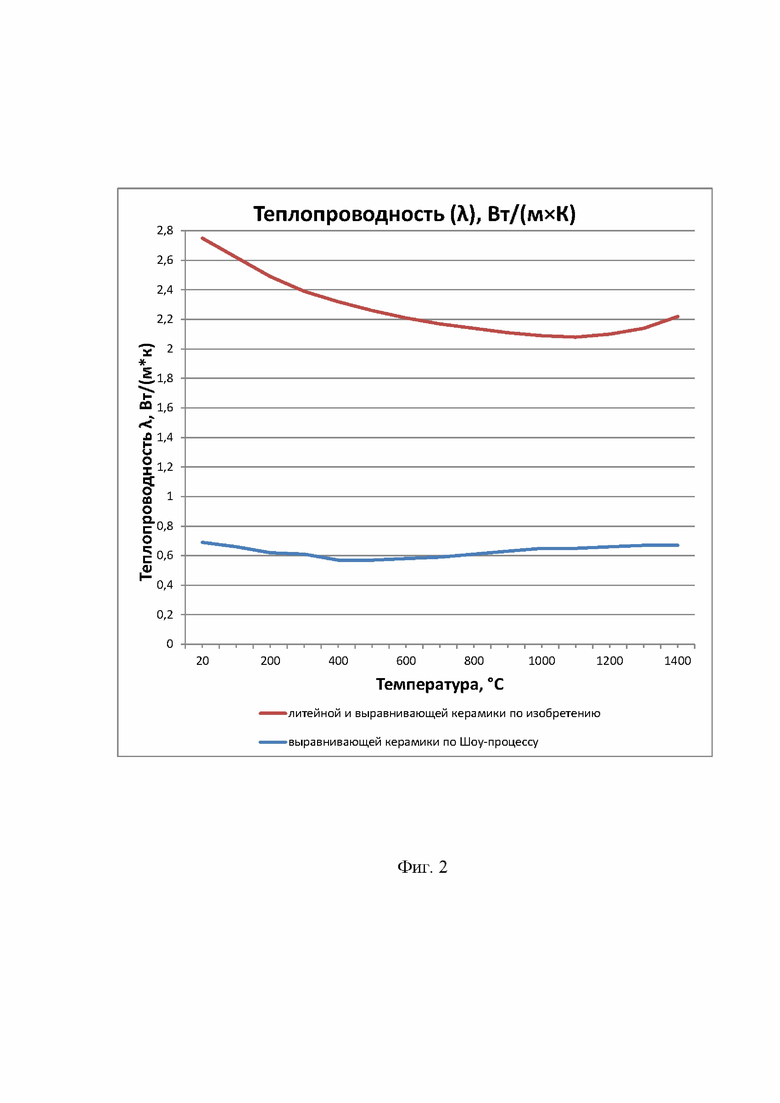

На фиг. 2 представлены графики изменения теплопроводности огнеупорных выравнивающих покрытий в прототипе (метод Шоу-процесса) и в предлагаемом изобретении при их нагреве до температуры 1400°С.

Из графиков следует, что в районе рабочих температур кристаллизации сплава, теплопроводность огнеупорного выравнивающего покрытия по методу Шоу-процесса более чем в 3 раза уступает значениям теплопроводности предлагаемого состава огнеупорного выравнивающего покрытия. Кроме того, недостатками ЖСС для огнеупорного выравнивающего покрытия по методу Шоу-процесса являются низкая прочность, пожарная опасность, ухудшение экологической обстановки при гидролизе этилсиликата, его дороговизна и ограниченный срок живучести.

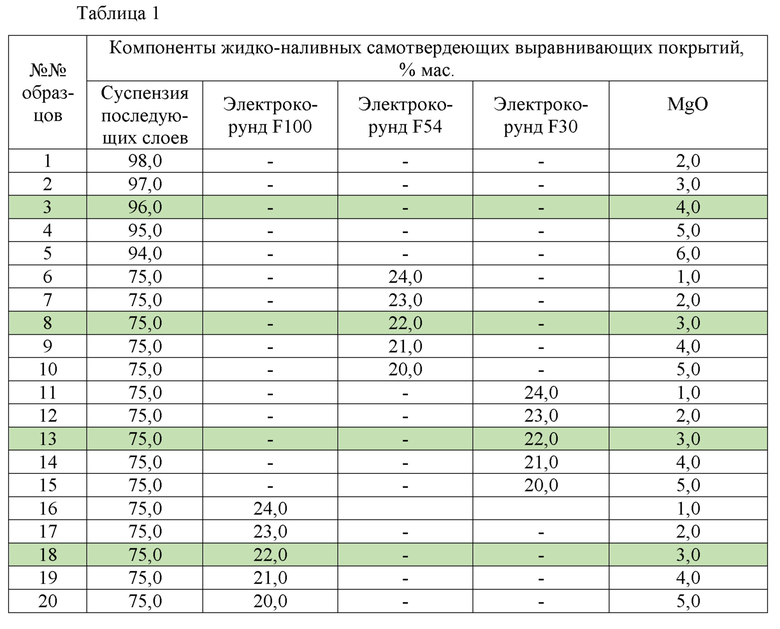

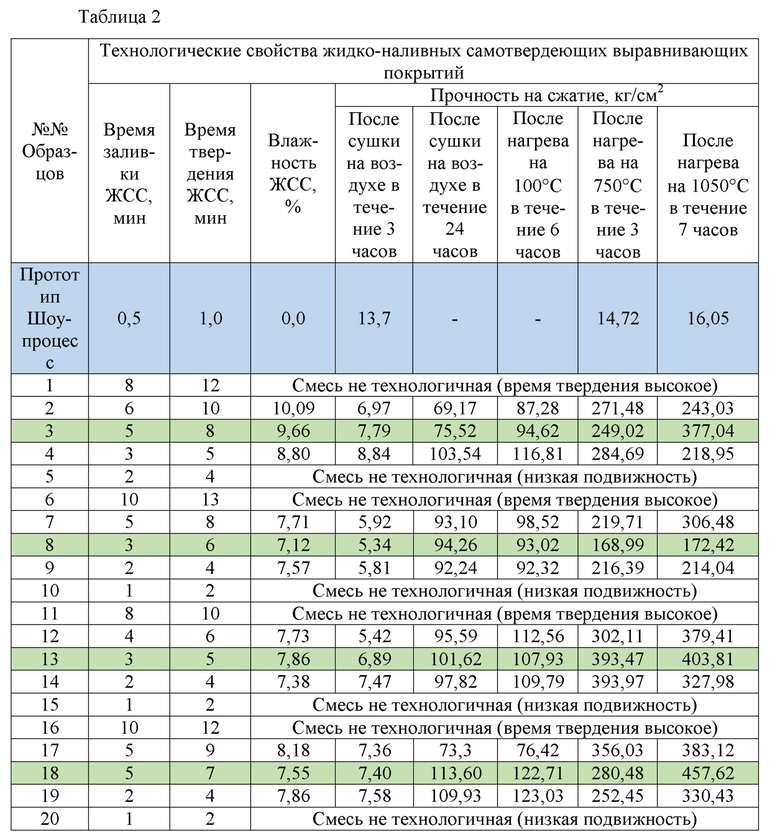

В таблице 1 приведены составы жидко-наливных самотвердеющих выравнивающих покрытий, % мас.

В таблице 2 приведены технологические свойства жидко-наливных самотвердеющих выравнивающих покрытий.

В таблицах 1 и 2 приведены 20 примеров использования ЖСС для огнеупорных выравнивающих покрытий с указанием их состава и свойств. Контроль влажности ЖСС проводился в соответствии с требованиями ГОСТ 29234.5-91, время заливки и отверждения оценивалось визуально, контроль прочности ЖСС проводился на сжатие в соответствии с требованиями п. 3.8 ГОСТ 23409.7-78. Из таблиц следует оптимальный состав ЖСС для огнеупорных выравнивающих покрытий, отраженный в формуле, так экспериментально установлено, что содержание наполнителя любой из представленных зернистостей не может превышать 23%, поскольку ЖСС в данном случае теряет текучесть, что особенно проявляется в сочетании с увеличением содержания отвердителя (MgO). Содержание отвердителя (MgO) менее 2% не целесообразно, поскольку влечет за собой увеличение времени огеливания, а увеличение содержания отвердителя (MgO) более 5% приводит к снижению текучести ЖСС и резкому снижению времени огеливания. Из таблиц также следует, что вновь разработанные составы ЖСС для огнеупорных выравнивающих покрытий от 10 до 28 раз прочнее огнеупорного выравнивающего покрытия по методу Шоу-процесса, принятого за прототип. Задача повышения прочности и теплопроводности керамической литейной формы решается за счет использования электрокорундовой суспензии на основе высоко-щелочного водно-коллоидного связующего (pH 9,5-10,5), содержащего 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г с добавкой активатора спекания в виде алюминиевого порошка АСД-4 в сочетании с разработанным режимом прокалки форм, исключающему образование α-кристаболита.

Приведены примеры осуществления способа изготовления керамических форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурами с использованием огнеупорных выравнивающих покрытий.

Пример 1. На керамической оболочковой форме, прошедшей предварительную прокалку для удаления из ее состава летучих веществ, с использованием разъемной оснастки, формируют огнеупорное выравнивающее покрытие с использованием жидко-наливной самотвердеющей на воздухе смеси (ЖСС), прошедшей вакуумирование следующего состава, мас. %: суспензия последующих слоев 95,99 (содержит высоко-щелочное водно-коллоидное связующее - 27,0, микропорошок белого электрокорунда фракции F360 - 51,0, микрошлифпорошок белого электрокорунда фракции F1000 - 16,0, алюминиевый порошок АСД-4 - 6,0), отвердитель в виде порошка окиси магния - 4,0, огнеупорный зернистый наполнитель 0,01. Воздушную сушку огнеупорного выравнивающего покрытия производят в условиях литейного цеха в течение 24 часов, после чего прокалку формы производят по режиму, исключающему образование α-кристаболита.

Пример 2. На керамической оболочковой форме, прошедшей предварительную прокалку для удаления из ее состава летучих веществ, с использованием разъемной оснастки, формируют огнеупорное выравнивающее покрытие с использованием жидко-наливной самотвердеющей на воздухе смеси (ЖСС), прошедшей вакуумирование следующего состава, мас. %: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее - 29,0, микропорошок белого электрокорунда фракции F360 - 49,0, микрошлифпорошок белого электрокорунда фракции F1000 - 18,0, алюминиевый порошок АСД-4 - 4,0), огнеупорный зернистый наполнитель - 22,0 в виде белого электрокорунда фракции F54, отвердитель в виде порошка окиси магния - 3,0. Воздушную сушку огнеупорного выравнивающего покрытия производят в условиях литейного цеха в течение 24 часов, после чего прокалку формы производят по режиму, исключающему образование α-кристаболита.

Пример 3. На керамической оболочковой форме, прошедшей предварительную прокалку для удаления из ее состава летучих веществ, с использованием разъемной оснастки, формируют огнеупорное выравнивающее покрытие с использованием жидко-наливной самотвердеющей на воздухе смеси (ЖСС), прошедшей вакуумирование следующего состава, мас. %: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее - 28,0, микропорошок белого электрокорунда фракции F360 - 50,0, микрошлифпорошок белого электрокорунда фракции F1000 - 17,0, алюминиевый порошок АСД-4 - 5,0), огнеупорный зернистый наполнитель - 22,0 в виде белого электрокорунда фракции F30, отвердитель в виде порошка окиси магния - 3,0. Воздушную сушку огнеупорного выравнивающего покрытия производят в условиях литейного цеха в течение 24 часов, после чего прокалку формы производят по режиму, исключающему образование α-кристаболита.

Пример 4. На керамической оболочковой форме, прошедшей предварительную прокалку для удаления из ее состава летучих веществ, с использованием разъемной оснастки, формируют огнеупорное выравнивающее покрытие с использованием жидко-наливной самотвердеющей на воздухе смеси (ЖСС), прошедшей вакуумирование следующего состава, мас. %: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее - 27,5, микропорошок белого электрокорунда фракции F360 - 50,5, микрошлифпорошок белого электрокорунда фракции F1000 - 16,5, алюминиевый порошок АСД-4 - 5,5), огнеупорный зернистый наполнитель - 22,0 в виде белого электрокорунда фракции F100, отвердитель в виде порошка окиси магния - 3,0. Воздушную сушку огнеупорного выравнивающего покрытия производят в условиях литейного цеха в течение 24 часов, после чего прокалку формы производят по режиму, исключающему образование α-кристаболита.

Положительный технический результат получен во всех приведенных примерах осуществления изобретения. По заявляемому способу изготовления керамических форм для литья по выплавляемым восковым моделям успешно проведены экспериментальные работы и пробные заливки, способ рекомендован к использованию в производстве лопаток турбин с направленной и монокристаллической структурой.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, способствует повышению прочности и теплопроводности литейной керамической формы, при этом, не имеет ограничений по срокам живучести ЖСС, являясь экономичным, безотходным и экологически безопасным, приводит к повышению выхода годного по макроструктуре до 98% и снижению расходов на производство лопаток турбин с направленной и монокристаллической структурой из жаропрочных сплавов на никелевой основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

Изобретение относится к области литейного производства. Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой включает изготовление выплавляемого модельного блока, нанесение на него лицевого и последующих слоёв огнеупорных суспензий, обсыпку каждого слоя зернистым электрокорундом, сушку, удаление модели, прокалку, нанесение на прокалённую форму огнеупорного выравнивающего покрытия с приложением вибрации, сушку и прокалку формы с покрытием. Формируют огнеупорное выравнивающее покрытие из жидконаливных самотвердеющих смесей, прошедших вакуумирование, включающих, мас.%: огнеупорный наполнитель – зернистый белый электрокорунд - 0,01-23,0, порошкообразный отвердитель – оксид щелочноземельного металла - 2-5 и огнеупорную суспензию последующих слоёв - остальное. Огнеупорная суспензия последующих слоёв содержит, мас.%: высокощелочное водно-коллоидное связующее - 27-29, микропорошок белого электрокорунда фракции F360 - 49-51, микрошлифпорошок белого электрокорунда фракции F1000 или F1200 - 16-18, алюминиевый порошок - 4-6. Обеспечивается повышение прочности и теплопроводности формы. 5 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

1. Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой, включающий изготовление выплавляемого модельного блока, содержащего как минимум одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде по меньшей мере одного лицевого и последующих слоев огнеупорных суспензий для формирования керамической оболочковой формы, обсыпку в пескосыпе каждого слоя зернистым электрокорундом, послойную сушку огнеупорного покрытия, удаление восковой модели из керамической оболочковой формы, прокалку керамической оболочковой формы, нанесение на прокаленную керамическую оболочковую форму огнеупорного выравнивающего покрытия, отличающийся тем, что производят формирование огнеупорного выравнивающего покрытия с использованием жидконаливных самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению огнеупорную суспензию последующих слоев на основе высокощелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочноземельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используют огнеупорную суспензию последующих слоев следующего состава, мас.%:

формирование огнеупорного выравнивающего покрытия производят на керамическую оболочковую форму, прошедшую предварительную прокалку для удаления из ее состава летучих веществ и размещённую в разъемной оснастке, самотеком из емкости, с приложением вибрации, а по окончании формирования выравнивающего покрытия керамическую оболочковую форму подвергают воздушной сушке в условиях литейного цеха в течение 24 часов, после чего производят прокалку керамической оболочковой формы, исключающую образование α-кристобалита.

2. Способ по п. 1, отличающийся тем, что применяют высокощелочное водно-коллоидное связующее с pH 9,5-10,5, содержащее 28,0-30,0% мицелл SiO2 размером 13-15 нм и удельной поверхностью 181-210 м2/г.

3. Способ по п. 1, отличающийся тем, что в качестве огнеупорного наполнителя жидконаливной самотвердеющей смеси для огнеупорного выравнивающего покрытия используют зернистый белый электрокорунд фракций от F100 до F30.

4. Способ по п. 1, отличающийся тем, что в качестве отвердителя жидконаливной самотвердеющей смеси для огнеупорного выравнивающего покрытия используют порошок окиси магния с удельной поверхностью зерен 5000-5500 см2/г.

5. Способ по п. 1, отличающийся тем, что перед заливкой готовую к применению жидконаливную самотвердеющую смесь для изготовления огнеупорного выравнивающего покрытия подвергают вакуумированию для удаления воздуха, замешанного в жидконаливную самотвердеющую смесь при ее приготовлении.

6. Способ по п. 1, отличающийся тем, что заливку и уплотнение жидконаливной самотвердеющей смеси осуществляют с приложением вибрации.

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2225278C2 |

| Литейная двухслойная форма | 1974 |

|

SU515568A1 |

| Способ исправления дефектов оболочковых форм | 1983 |

|

SU1186359A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2117550C1 |

| Способ изготовления отливок по удаляемым моделям | 1987 |

|

SU1470423A1 |

| US 5197531 A1, 30.03.1993. | |||

Авторы

Даты

2021-09-01—Публикация

2021-03-02—Подача