Изобретение относится к :литейному производству, в частности к суспензиям, используемым при изготовлении оболочковых форм методом электрофореза.

Известны суспензии для изготовления оболочковых форм методом электрофореза, состоящие из огнеупорного наполнителя - пылевидного кварца., воды, электролита - г,ексаметафосфата натрия и стабилизирующей добавки - глины 1 и 2 .

Недостатком указанных суспензий является их неприемлемость при изготовлении крупных отливок и отливок из жаропрочных и легированных- сталей, вследствие модификационных превращений, происходящих в кварце при его нагревании, приводящих к деформации и растрескиванию оболочковых форм.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является суспензия, включающая огнеупорный наполнитель, состоящий из смеси микропорошка и шлифзернаэлектрокорунда, водный раствор натриевой соли карбоксиметилцел.люлозы в качестве э.пектролита, стабилизирующую добавку, в качестве которой применяется глина и воду 3.

Недостатком этой суспензии являеТ ся низкая седиментационная устойчи- j вость, повышенный расход дорогостоящего микропорошка элекрокорунда (55-70 мас.% по отношению к шлифзерну элетстрокорунда) , низкий весовой выход осадка (3,5-4 мм за 1 минуту), разделение фракций электрокорунда, высокий расход электролита (0,05100,3 мас.%), повышенный расход воды, что приводит к ухудшению свойств суспензии при длительной эксплуатации и более дли.тельной сушке, большой вязЧ кости, и имеет место удорожание сус15пензии за счет большого, количества микропорошка электрокорунда и электролита.

Целью изобретения является повышение седимёнтационной устойчивости

20 суспензии, повышение выхода форетического осадка, улучшении качества форм за счет стабилизации свойств суспензии, а также снижение себестоимости суспензии.

25

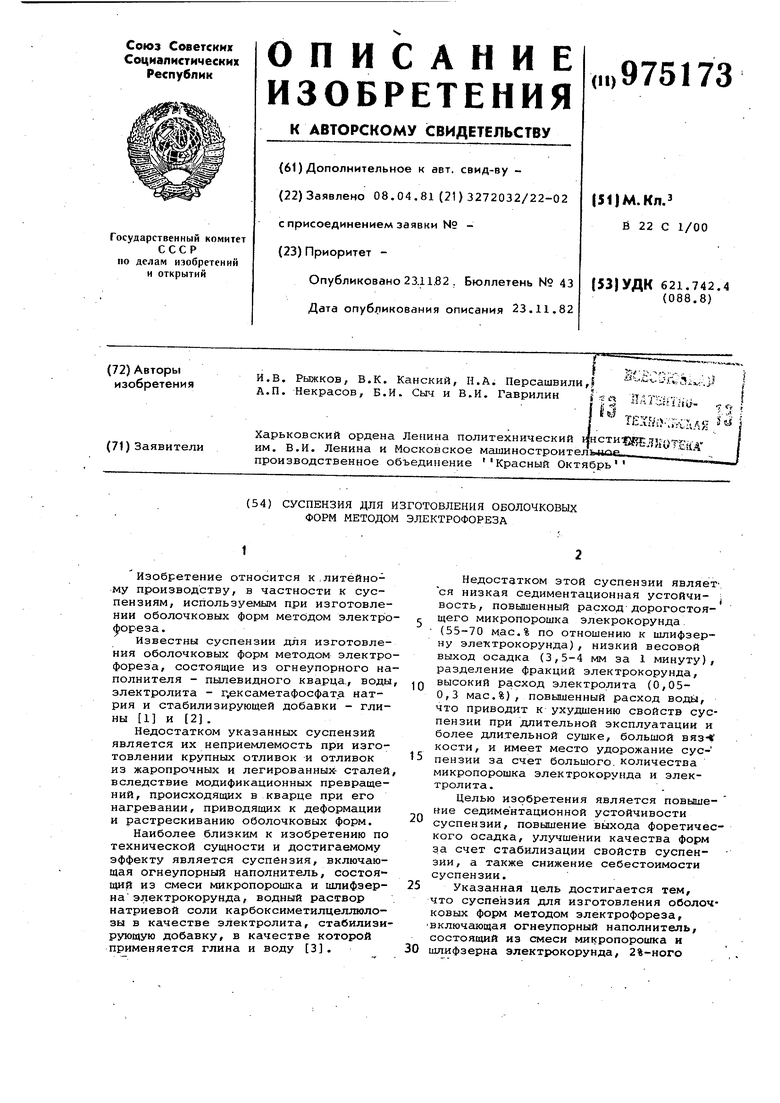

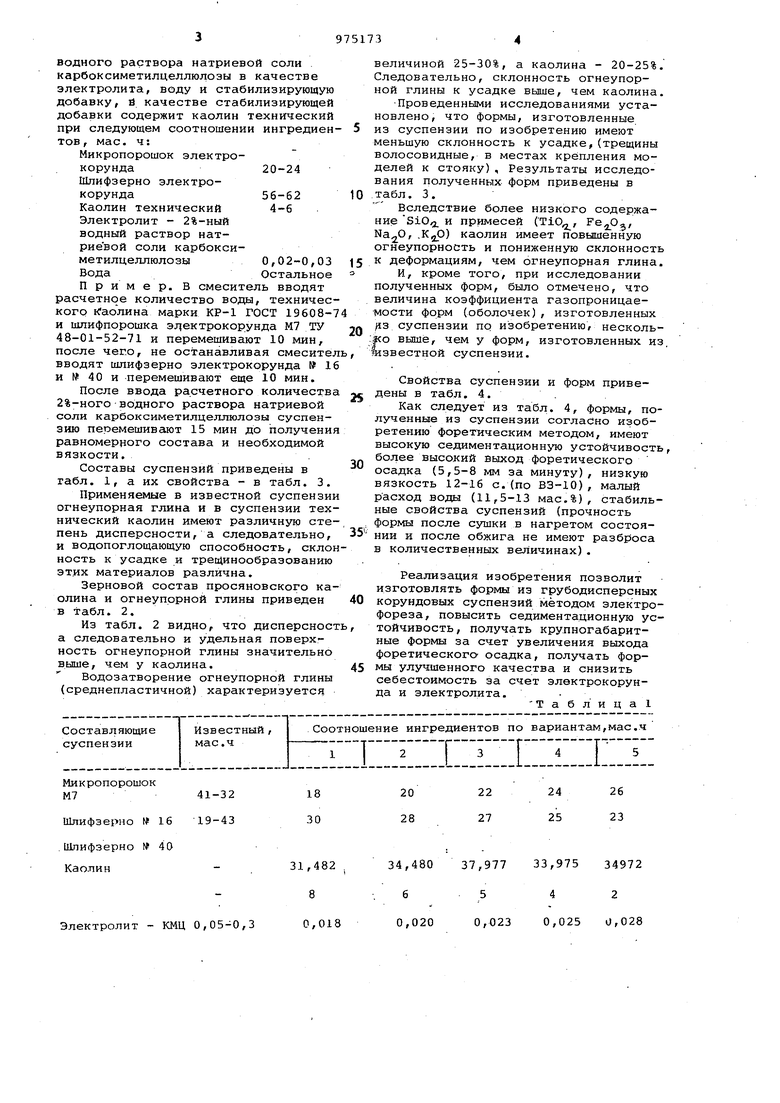

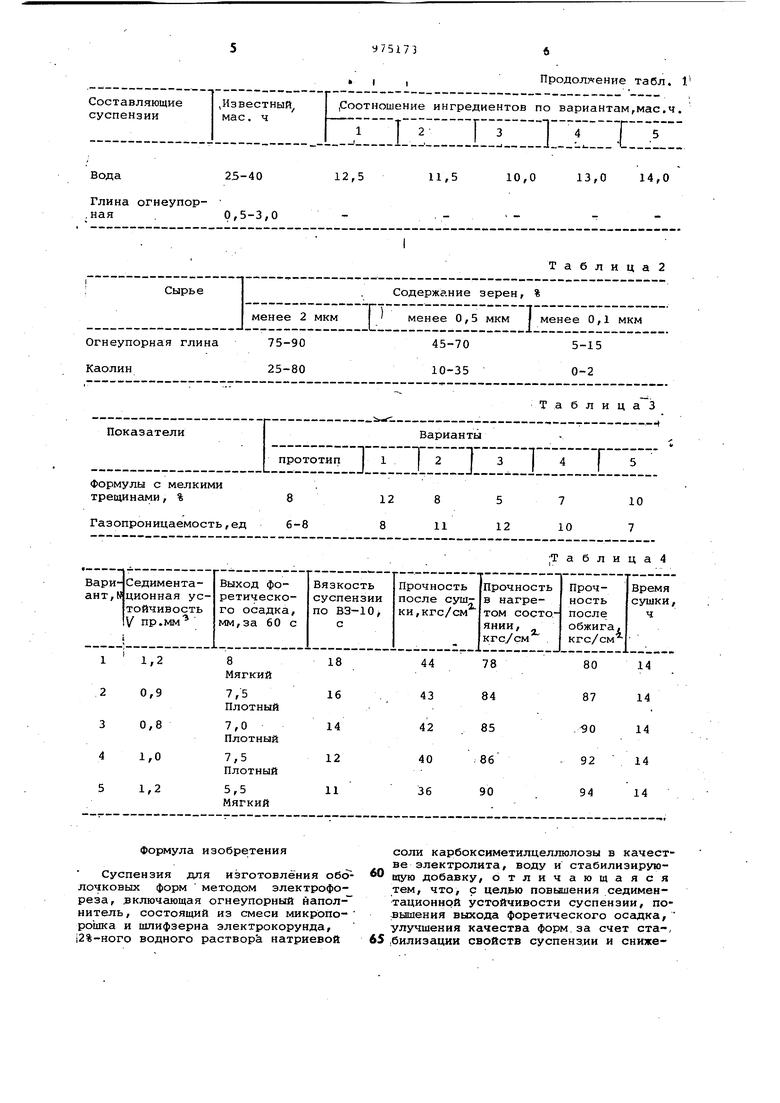

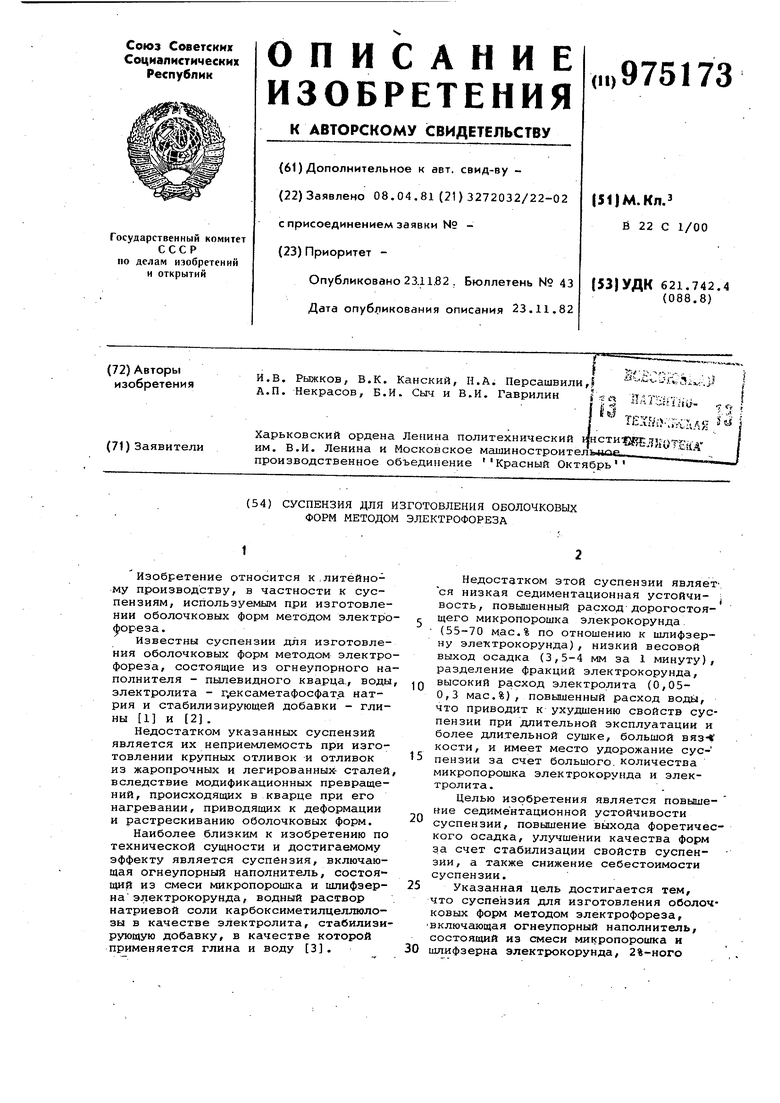

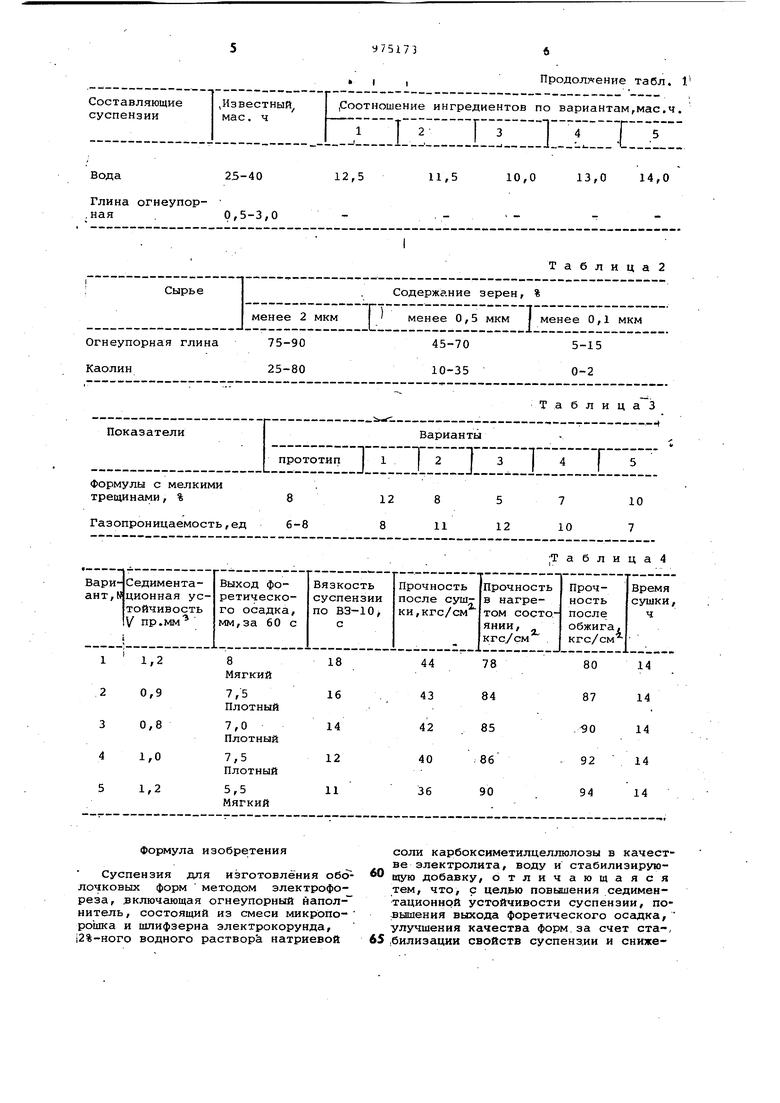

Указанная цель достигается тем, что суспензия для изготовления оболочковых форм методом электрофореза, Включающая огнеупорный наполнитель/ состоящий из смеси микропорошка и 30 шлифзерна электрокорунда, 2%-ного водного раствора натриевой соли карбоксиметилцеллюлоэы в качестве электролита, воду и стабилизирующую добавку, и качестве стабилизирующей добавки содержит каолин технический при следующем соотношении ингредиенмае. ч: Микропорошок электрокорундаШлифзерно злектрокорундаКаолин технический Электролит - 2%-ный водный раствор натриевой соли карбокси0,02-0,03 метилцеллюлозы Остальное Пример. В смеситель вводят расчетное количество воды, технического Каолина марки КР-1 ГОСТ 19608-7 и шлифпорошка эдектрокорунда М ТУ 48-01-52-71 и перемешивают 10 мин, после чег.о, не останавливая смесител вводят шлифзерно электрокорунда № 16 и № 40 и перемешивают еще 10 мин. После ввода расчетного количества 2%-ного водного раствора натриевой соли карбоксиметилцеллюлозы суспензию перемешивают 15 мин до получения равномерного состава и необходимой вязкости. Составы суспензий приведены в габл. 1, а их свойства - в табл. 3. Применяемые в известной суспензии огнеупорная глина и в суспензии технический каолин имеют различную сте пень дисперсности, а следовательно, и водопоглощающую способность, скло ность к усадке и трещинообразованию этих материалов различна. Зерновой состав просяновского ка олина и огнеупорной глины приведен в табл. 2. Из табл. 2 видно, что дисперснос а следовательно и удельная поверх-ность огнеупорной глины значительно выше, чем у каолина. Водозатворение огнеупорной глины (среднепластичной) характеризуется величиной 25-30%, а каолина - 20-25%. Следовательно, склонность огнеупорной глины к усадке выше, чем каолина. Проведенными исследованиями установлено, что формы, изготовленные из суспензии по изобретению имеют меньшую склонность к усадке,(трещины волосовидные, в местах крепления моделей к стояку), Результаты исследования полученных форм приведены в табл. 3. Вследствие более низкого содержание SiO/j и примесей (TiO, , , .) каолин имеет повышенную огнеупорность и пониженную склонность к деформациям, чем огнеупорная глина. И, кроме того, при исследовании полученных форм, было отмечено, что величина коэффициента газопроницаемости форм (оболочек), изготовленных 3 суспензии по изобретению, нескольжо выше, чем у форм, изготовленных из. «известной суспензии. Свойства суспензии и форм приведены в табл. 4. . Как следует из табл. 4, формы, полученные из суспензии согласно изобретению форетическим методом, имеют высокую седиментационную устойчивость, более высокий выход форетического осадка (5,5-8 мм за минуту), низкую вязкость 12-16 с.(по ВЗ-10), малый расход воды (11,5-13 мас.%), стабильные свойства суспензий (прочность формы после сушки в нагретом состоянии и после обжига не имеют разброса в количественных величинах). Реализация изобретения позволит изготовлять формы из грубодисперсных корундовых суспензий методом электрофореза, повысить седиментационную устойчивость, получать крупногабаритные формы за сч.ет увеличения выхода форетическога осадка, получать формы улучшенного качества и снизить себестоимость за счет электрокорунда и электролита. -Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU722649A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2010 |

|

RU2443501C1 |

| Суспензия для изготовления литейных форм методом электрофореза | 1978 |

|

SU749534A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2011 |

|

RU2470734C1 |

| Суспензия для изготовления керамических форм электрофоретическим методом | 1978 |

|

SU727314A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2010 |

|

RU2443500C1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2005 |

|

RU2316406C2 |

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

| Состав наполнителя для изготовления оболочковых форм | 1983 |

|

SU1156798A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2011 |

|

RU2481172C2 |

.Шлифзерно № 40 31,482 . Каолин 8

0,018

Электролит - КМЦ 0,05-0,3

0,025 0,028

0,023

0,020 34,480 37,977 33,975 34972 6542

12,5

25-40

огнеупор-

0,5-3,0

формула изобретения

Суспензия для изготовлёния обо лочковых форм методом электрофореза, включающая огнеупорный напол- нитель, состоящий из смеси микропорошка и шлифзерна электрокорунда, |2%-ного водного pacTBoph натриевой

Продоляение табл. 1

10,0 13,0 14,0

И,5

Таблица2

ТаблицаЗ

Таблица4

соли карбоксиметилцеллюлозы в качестве электролита, воду и стабилиэирую® тую добавку, отличающаяся тем, что, с целью повьшения седиментационнрй устойчивости суспензии, по.вышения выхода форетического осадка, улучшения качества форм.за счет ста-,

Авторы

Даты

1982-11-23—Публикация

1981-04-08—Подача