ОБЛАСТЬ ТЕХНИКИ

[001] Данное изобретение относится к системе, устройству и способу непрерывного литья металла и, в частности, к уменьшению макроликвации посредством механизма для управления положением наконечника или диффузора носка во время технологического процесса литья, чтобы поддерживать наконечник или диффузор носка вблизи фронта затвердевания, места перехода между жидким металлом и твердым металлом в литой детали.

УРОВЕНЬ ТЕХНИКИ

[002] Металлические изделия могут быть сформированы различными способами; однако многочисленные способы формирования сначала требуют наличие слитка, сортовой заготовки или другой литой детали, которая может служить заготовкой, из которой может быть изготовлено металлическое конечное изделие. Один из способов изготовления слитка или сортовой заготовки заключается в полунепрерывном технологическом процессе литья, известном как литье с прямым охлаждением, при котором вертикально ориентированная полость кристаллизатора расположена над платформой, которая перемещается в вертикальном направлении вниз в литейную яму. Затравочный блок может быть расположен на платформе и образовывать нижнюю часть полости кристаллизатора по меньшей мере на начальном этапе, чтобы начать технологический процесс литья. Расплавленный металл заливают в полость кристаллизатора, после чего расплавленный металл охлаждается, обычно с использованием охлаждающей жидкости. Платформа с затравочным блоком на ней может спускаться в литейную яму с заранее определенной скоростью, чтобы обеспечить возможность металлу выходить из полости кристаллизатора и опускаться вместе с затравочным блоком для затвердевания. При поступлении расплавленного металла в полость кристаллизатора платформа продолжает опускаться, а твердый металл выходит из полости кристаллизатора. Этот непрерывный технологический процесс литья обеспечивает возможность формировать металлические слитки и сортовые заготовки в соответствии с профилем полости кристаллизатора и определять их длину, ограниченную только глубиной литейной ямы и движущейся в ней платформой с гидравлическим приводом.

[003] Распределение металла в полости кристаллизатора и в еще расплавленной части литой детали, выходящей из полости кристаллизатора, является сложным процессом с изменением температурных профилей и градиентов в течение всего технологического процесса литья. Физика затвердевания демонстрирует образование макроликвации, при которой литая деталь может иметь неоднородный химический состав по всему размеру литой детали. Макроликвация, возникающая в ходе технологического процесса литья, является необратимой во время обработки литой детали, поэтому крайне важно сводить к минимуму макроликвацию во время технологического процесса литья.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[004] Варианты реализации данного изобретения относятся в общем к устройству и способу непрерывного литья металла и, в частности, к уменьшению макроликвации посредством механизма для управления положением наконечника или диффузора носка во время технологического процесса литья, чтобы поддерживать наконечник или диффузор носка вблизи фронта затвердевания, места перехода между жидким металлом и твердым металлом в литой детали. Варианты реализации изобретения могут обеспечивать устройство для распределения жидкости в полость кристаллизатора, содержащее: раму кристаллизатора, поддерживающую кристаллизатор, определяющий полость кристаллизатора; жидкостный диффузор; и исполнительный механизм, выполненный с возможностью перемещения по меньшей мере одного из рамы кристаллизатора и жидкостного диффузора относительно друг друга, при этом исполнительный механизм выполнен с возможностью перемещения по меньшей мере одного из рамы кристаллизатора и жидкостного диффузора относительно друг друга в ответ на сигнал от по меньшей мере одного датчика. Жидкостный диффузор может содержать наконечник и проходящий через него внутренний канал для жидкости, причем по меньшей мере один датчик может содержать термопару, расположенную в непосредственной близости от наконечника диффузора.

[005] В соответствии с некоторыми вариантами реализации изобретения исполнительный механизм включает в себя линейный исполнительный механизм, в котором через полость кристаллизатора определяется ось, вдоль которой может вытягиваться литая деталь, и исполнительный механизм выполнен с возможностью перемещения по меньшей мере одного из рамы кристаллизатора и жидкостного диффузора относительно друг друга вдоль указанной оси. Жидкость может включать в себя металл, причем наконечник жидкостного диффузора может быть погружен в ванну с жидким металлом в полости кристаллизатора, причем относительное перемещение между рамой кристаллизатора и жидкостным диффузором может привести к перемещению жидкостного диффузора внутри ванны с жидким металлом. Линейный исполнительный механизм, реагирующий на сигнал от термопары, может быть выполнен с возможностью удерживания наконечника жидкостного диффузора в ванне с жидким металлом в положении, соответствующем заданному диапазону температур жидкого металла.

[006] В некоторых вариантах реализации изобретения исполнительный механизм, реагирующий на сигнал от термопары, может быть выполнен с возможностью удерживания наконечника жидкостного диффузора в области ванны с жидким металлом вблизи точки когерентности металла во время операции литья. Варианты реализации изобретения могут включать в себя контроллер, причем контроллер может быть выполнен с возможностью управления исполнительным механизмом и относительным положением между рамой кристаллизатора и жидкостным диффузором, причем положение между рамой кристаллизатора и жидкостным диффузором может быть установлено на основании по меньшей мере частично сигнала от термопары и по меньшей мере одного свойства жидкости, распределяемой диффузором. По меньшей мере одно свойство жидкости может включать в себя температуру жидкой фазы жидкости, распределяемой при заданном давлении.

[007] Варианты реализации данного изобретения могут обеспечивать способ, включающий в себя: получение показания о материале, который должен быть отлит в полости кристаллизатора; установление по показанию типа материала температурного профиля типа материала; распределение материала в жидком виде через диффузор в полость кристаллизатора; определение температуры наконечника диффузора в полости кристаллизатора; и перемещение по меньшей мере одного из диффузора или кристаллизатора относительно друг друга в зависимости от свойства наконечника диффузора, чтобы поддерживать наконечник диффузора в ванне с материалом в жидком виде, на основании заданного диапазона температур, связанного с температурным профилем. Варианты реализации изобретения могут включать в себя управление потоком материала, протекающим через диффузор, в зависимости от одного или более свойств ванны с материалом.

[008] Способы приведенных в качестве примера вариантов реализации изобретения могут необязательно включать в себя: определение на основании типа материала начального положения диффузора относительно полости кристаллизатора; и перемещение по меньшей мере одного из диффузора или кристаллизатора относительно друг друга в начальное положение перед распределением материала через диффузор. Способы могут включать в себя перемещение по меньшей мере одного из диффузора или кристаллизатора относительно друг друга из начального положения во вторичное положение на основании алгоритма, связанного с типом материала, после того, как из диффузора начал распределяться материал и в установившемся режиме происходит литье. Способы могут необязательно включать в себя перемещение по меньшей мере одного из диффузора или кристаллизатора с прямым охлаждением относительно друг друга из вторичного положения в третичное положение на основании алгоритма, связанного с типом материала, в ответ на показание о том, что литье заканчивается. Кристаллизатор может представлять собой кристаллизатор с прямым охлаждением, содержащий затравочный блок, причем способ может включать в себя перемещение затравочного блока относительно полости кристаллизатора и диффузора.

[009] Варианты реализации изобретения, описанные в данном документе, могут обеспечивать устройство, содержащее: раму; по меньшей мере одну полость кристаллизатора, прикрепленную к раме, причем полость кристаллизатора определяет ось, вдоль которой материал, отливаемый в кристаллизаторе, выходит из кристаллизатора в ходе технологического процесса непрерывного литья; и опору рамы, причем рама прикреплена к опоре рамы посредством исполнительного механизма, выполненного с возможностью перемещения рамы и полости кристаллизатора относительно опорного рычага вдоль оси, параллельной оси, определяемой полостью кристаллизатора. Исполнительный механизм может включать в себя по меньшей мере одно из червячного редуктора, линейного исполнительного механизма, гидравлического поршня или шариковинтовой передачи. Устройство может содержать диффузор для распределения литейной жидкости, причем диффузор для распределения литейной жидкости удерживается в неподвижном положении относительно опоры рамы и причем исполнительный механизм выполнен с возможностью перемещения полости кристаллизатора относительно диффузора для распределения литейной жидкости.

[0010] В соответствии с некоторыми вариантами реализации изобретения устройство может содержать термопару, прикрепленную к диффузору для распределения литейной жидкости, причем исполнительный механизм перемещает раму относительно диффузора для распределения литейной жидкости в ответ на сигнал от термопары. Варианты реализации изобретения могут включать в себя контроллер, причем контроллер выполнен с возможностью предписания исполнительному механизму перемещения рамы относительно диффузора для распределения литейной жидкости в ответ на сигнал от термопары в соответствии с температурным профилем литейной жидкости, распределяемой диффузором для распределения литейной жидкости.

[0011] Варианты реализации устройства могут включать в себя запоминающее устройство, выполненное с возможностью хранения множества профилей, причем каждый профиль включает в себя отливаемый материал и конфигурацию кристаллизатора, и контроллер, выполненный с возможностью перемещения рамы и полости кристаллизатора относительно опорного рычага на основании выбранного профиля между по меньшей мере двумя разными положениями во время операции литья. Варианты реализации изобретения могут включать в себя диффузор для распределения жидкости в полость кристаллизатора и термопару на диффузоре, причем контроллер выполнен с возможностью регулирования выбранного профиля и изменения положения рамы и полости кристаллизатора относительно опорного рычага в ответ на сигнал, полученный от термопары.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0012] После описания таким образом изобретения в общих терминах, далее будет дана ссылка на прилагаемые графические материалы, которые не обязательно выполнены в масштабе, при этом:

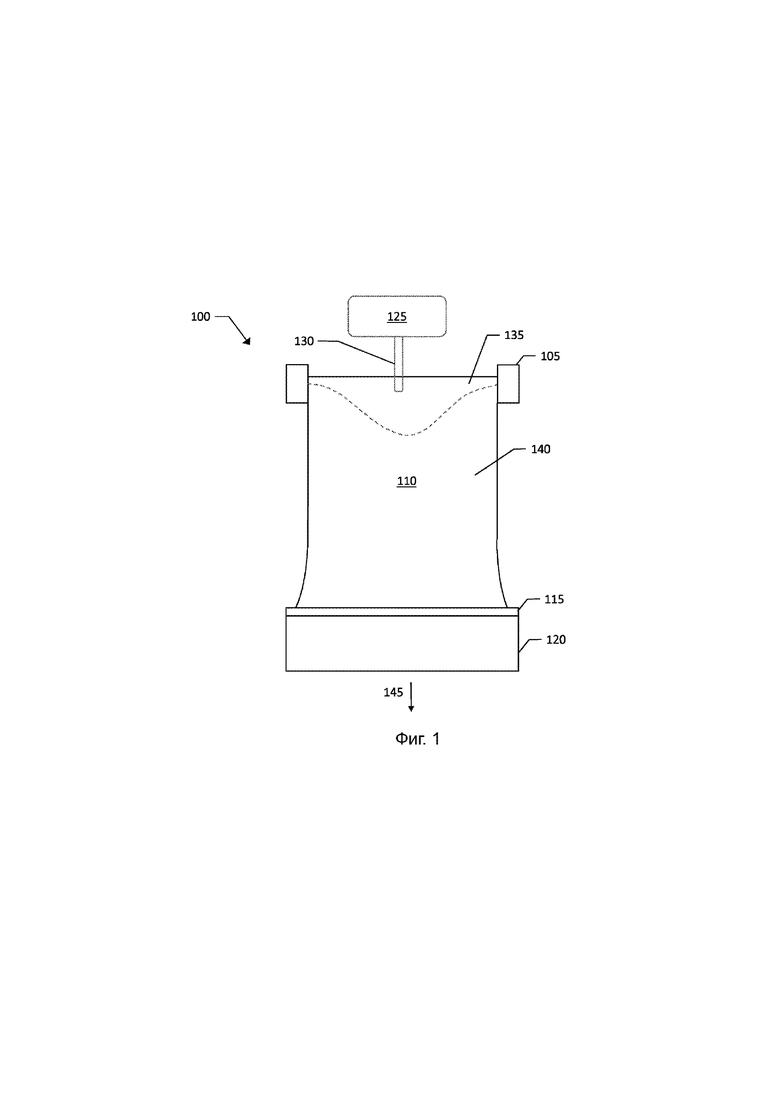

[0013] на фиг. 1 проиллюстрирован вид в поперечном сечении процесса литья прямым охлаждением в соответствии с предшествующим уровнем техники;

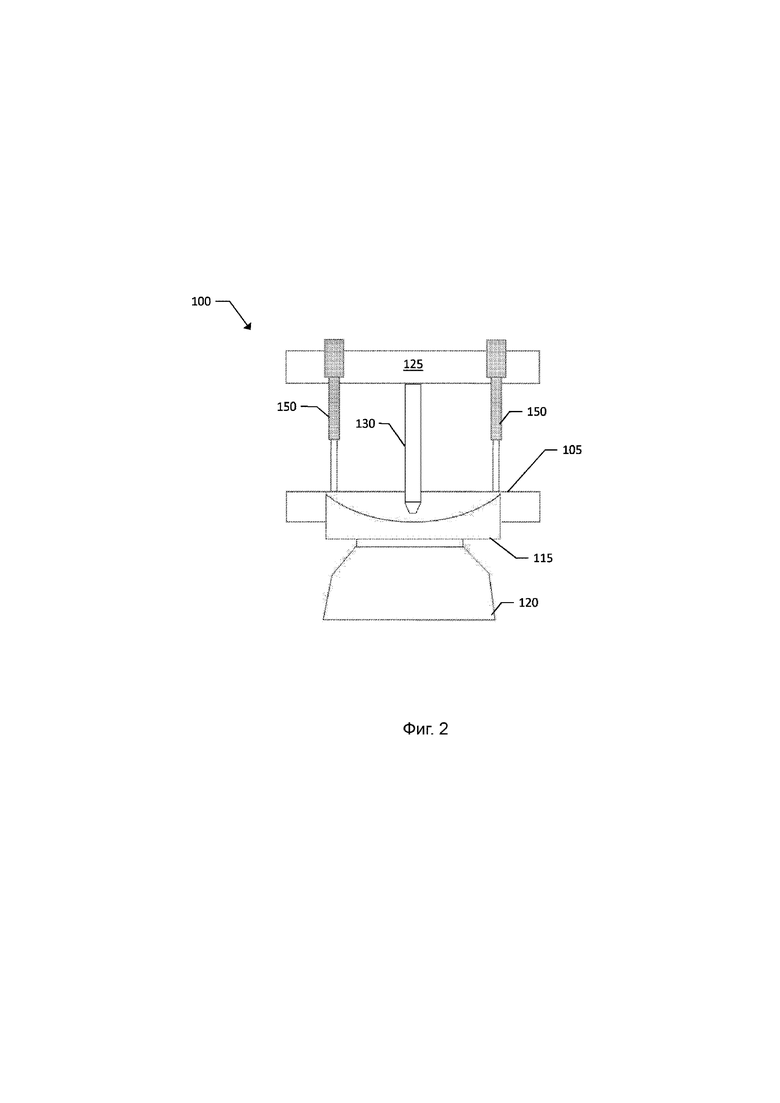

[0014] на фиг. 2 проиллюстрирован вид в поперечном сечении литья с помощью диффузора с системой динамического позиционирования в начале процесса литья в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

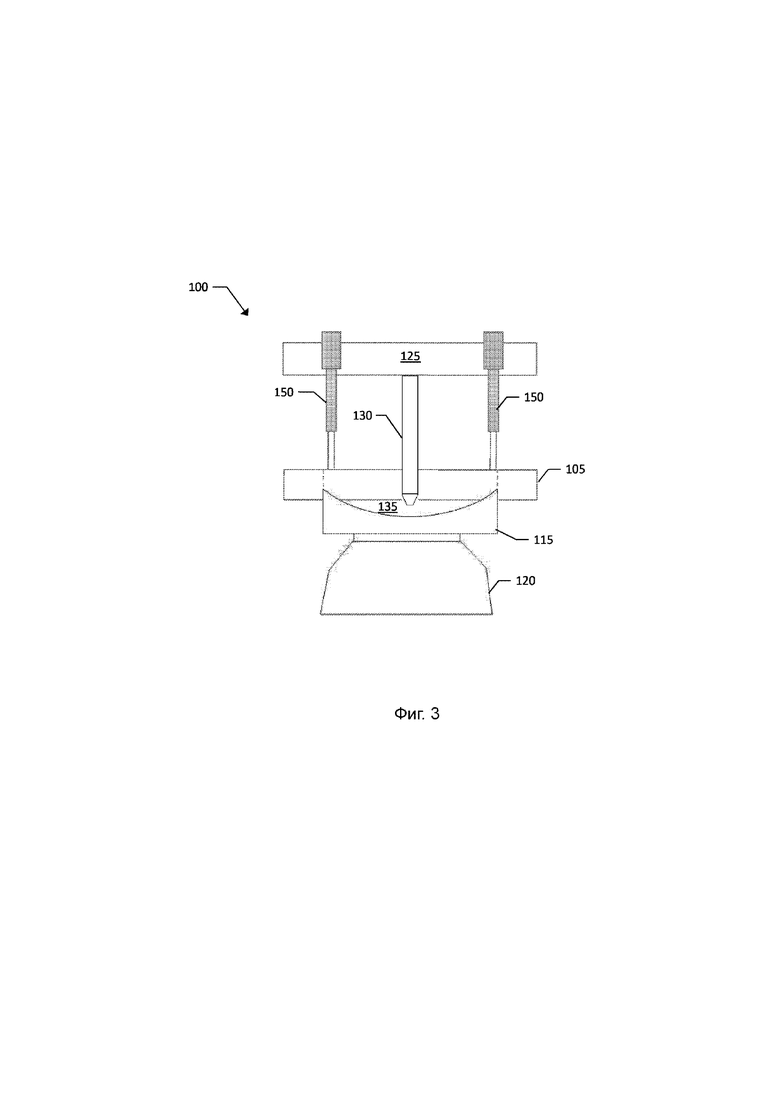

[0015] на фиг. 3 проиллюстрирован вид в поперечном сечении литья с помощью диффузора с системой динамического позиционирования во время начальной фазы технологического процесса литья в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

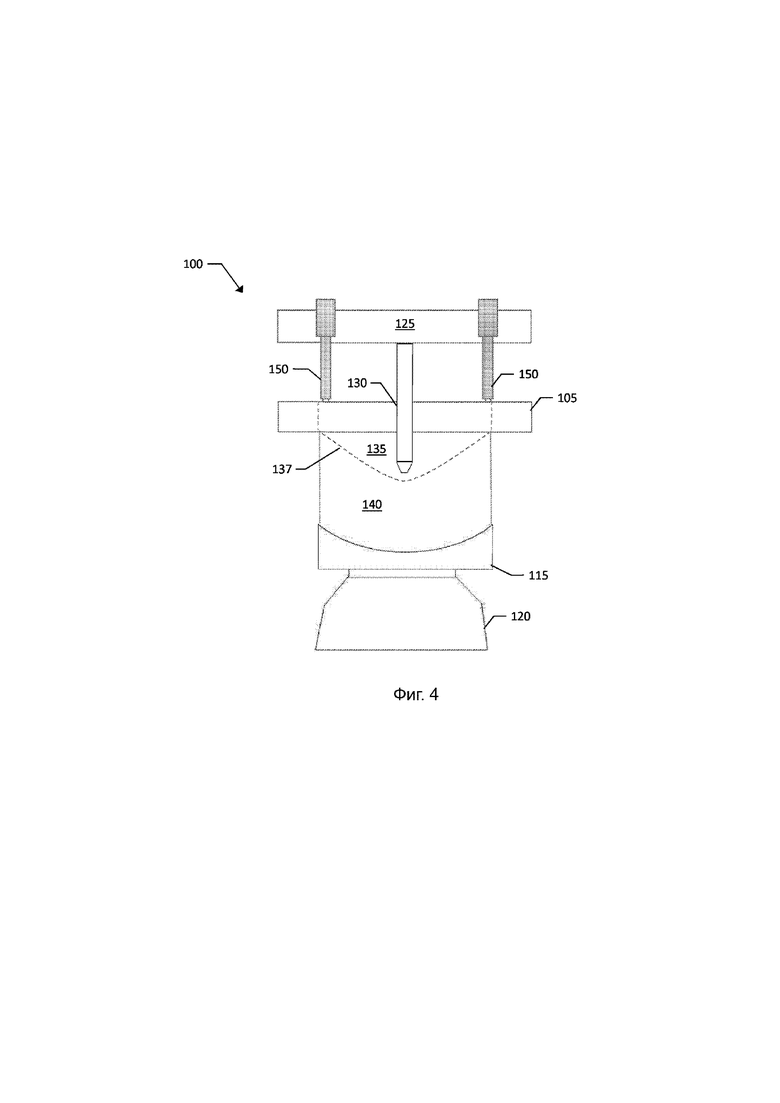

[0016] на фиг. 4 проиллюстрирован вид в поперечном сечении литья с помощью диффузора с системой динамического позиционирования во время технологического процесса литья в установившемся режиме в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

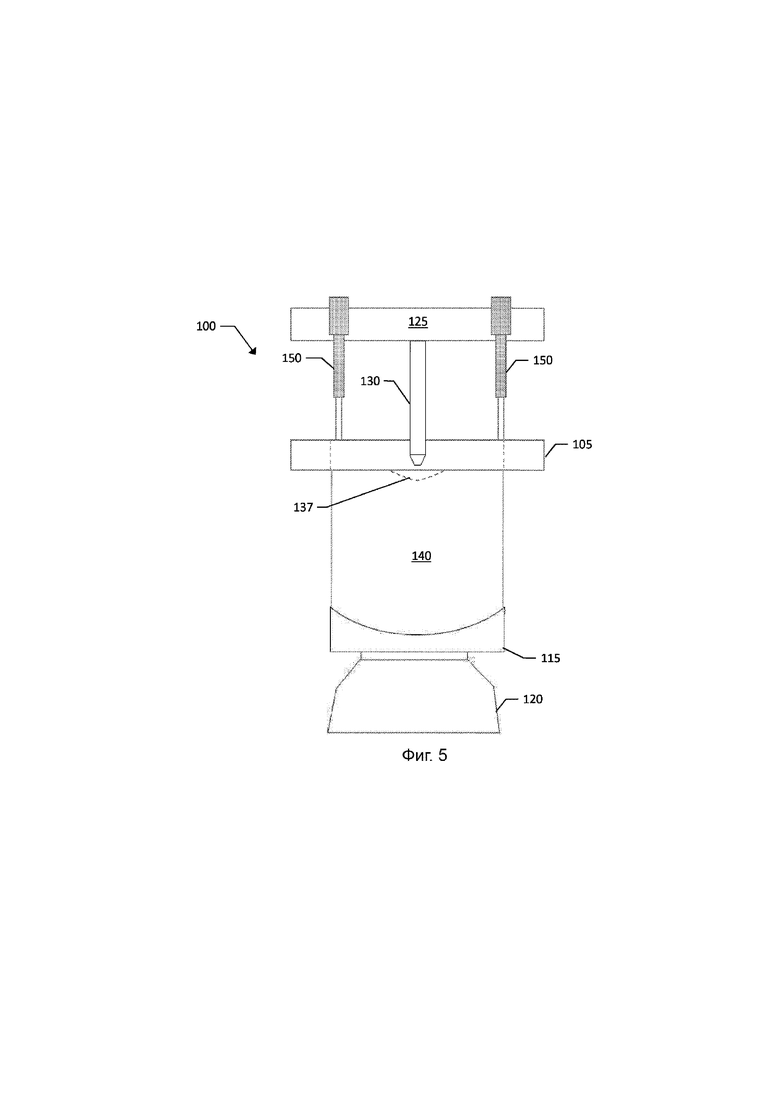

[0017] на фиг. 5 проиллюстрирован вид в поперечном сечении литья с помощью диффузора с системой динамического позиционирования в конце технологического процесса литья в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

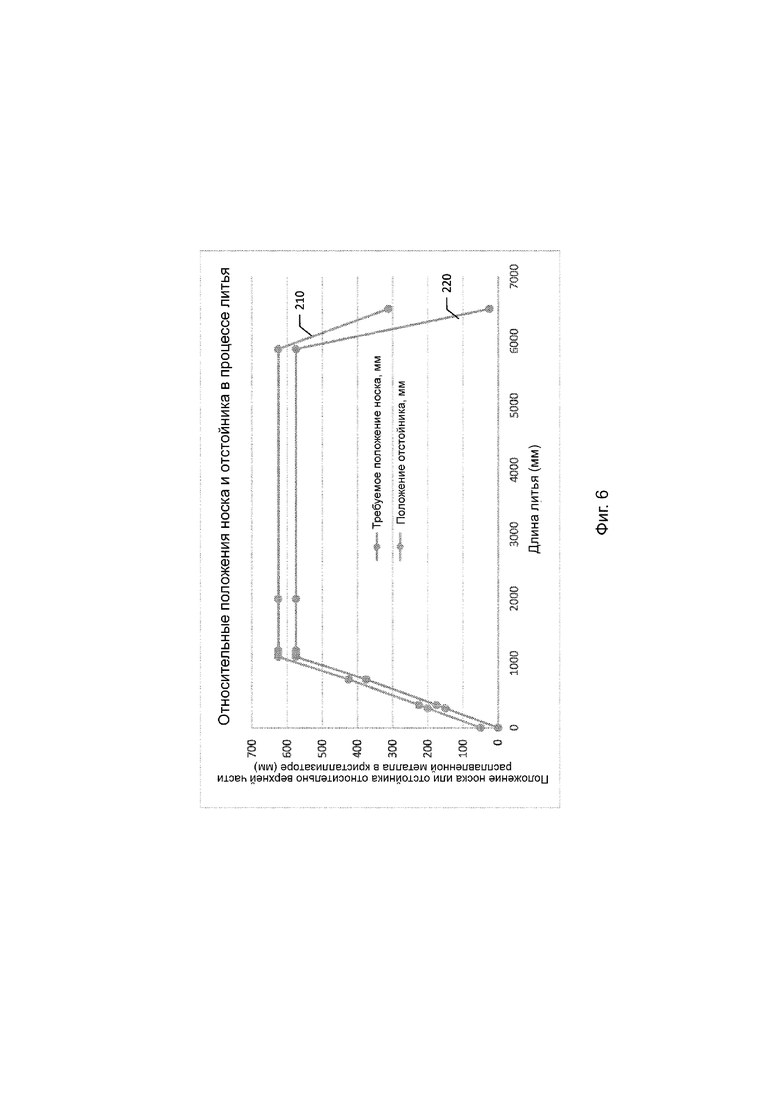

[0018] на фиг. 6 проиллюстрирован график положения носка или диффузора и отстойника во время технологического процесса литья в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

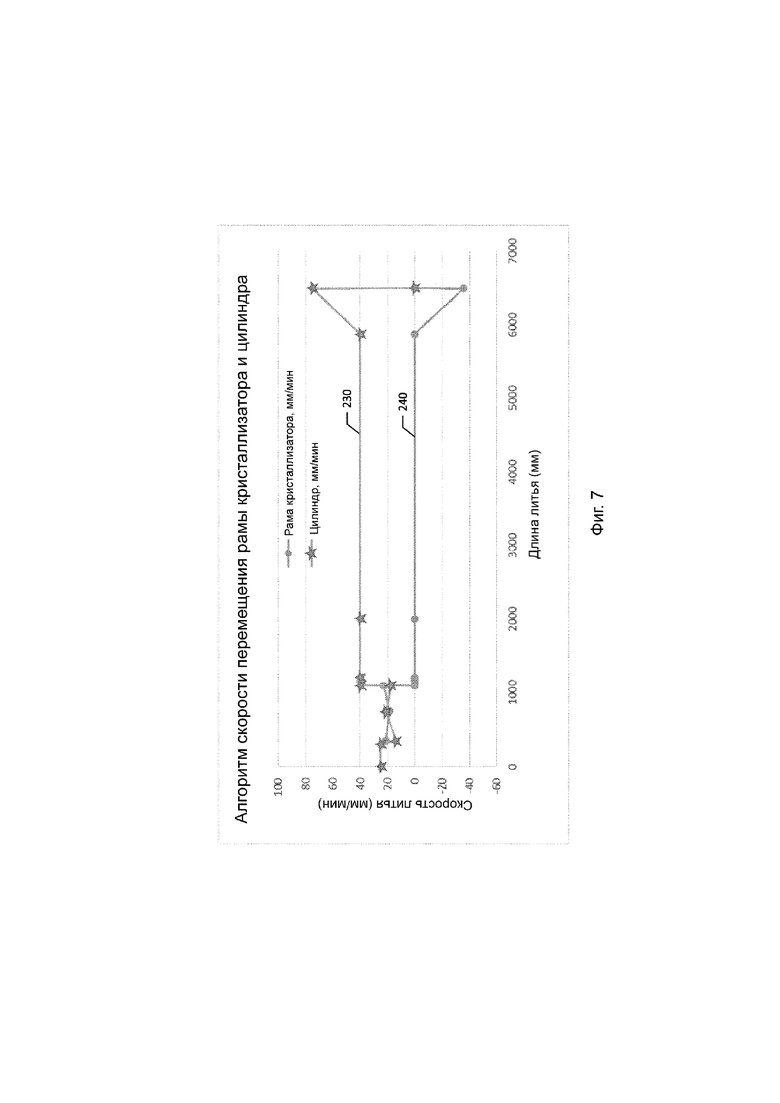

[0019] на фиг. 7 проиллюстрирован график скорости регулирования цилиндра и рамы кристаллизатора относительно общей длины литья слитка в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

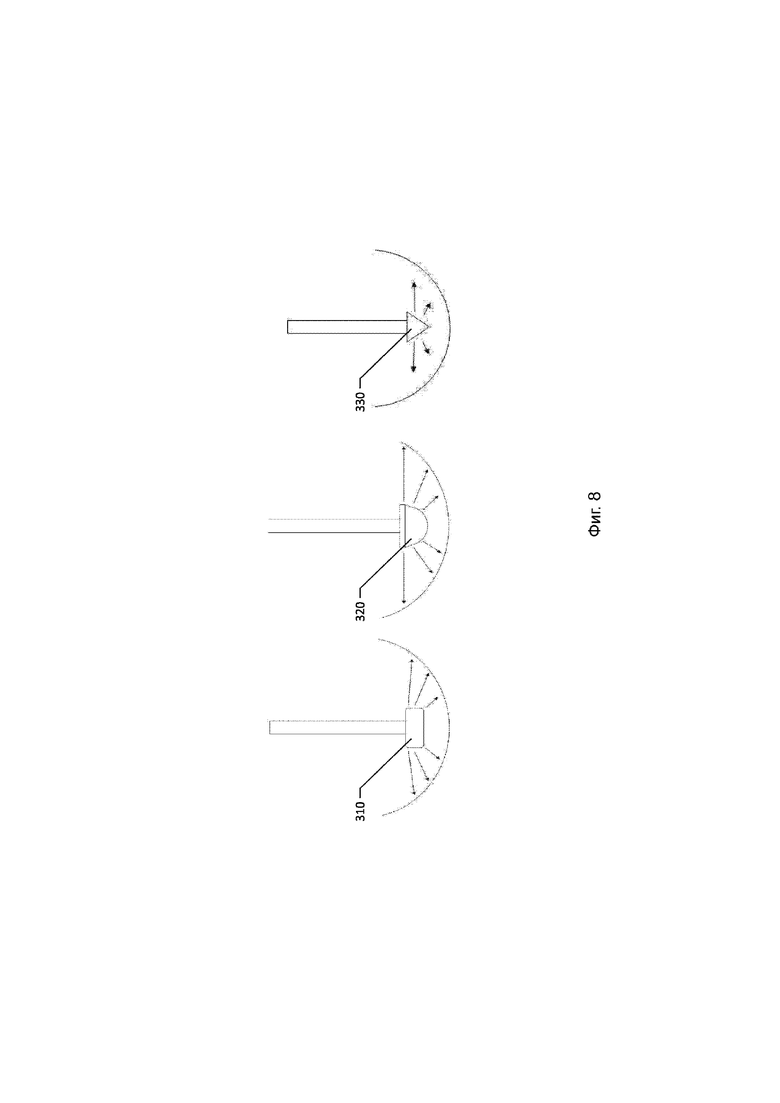

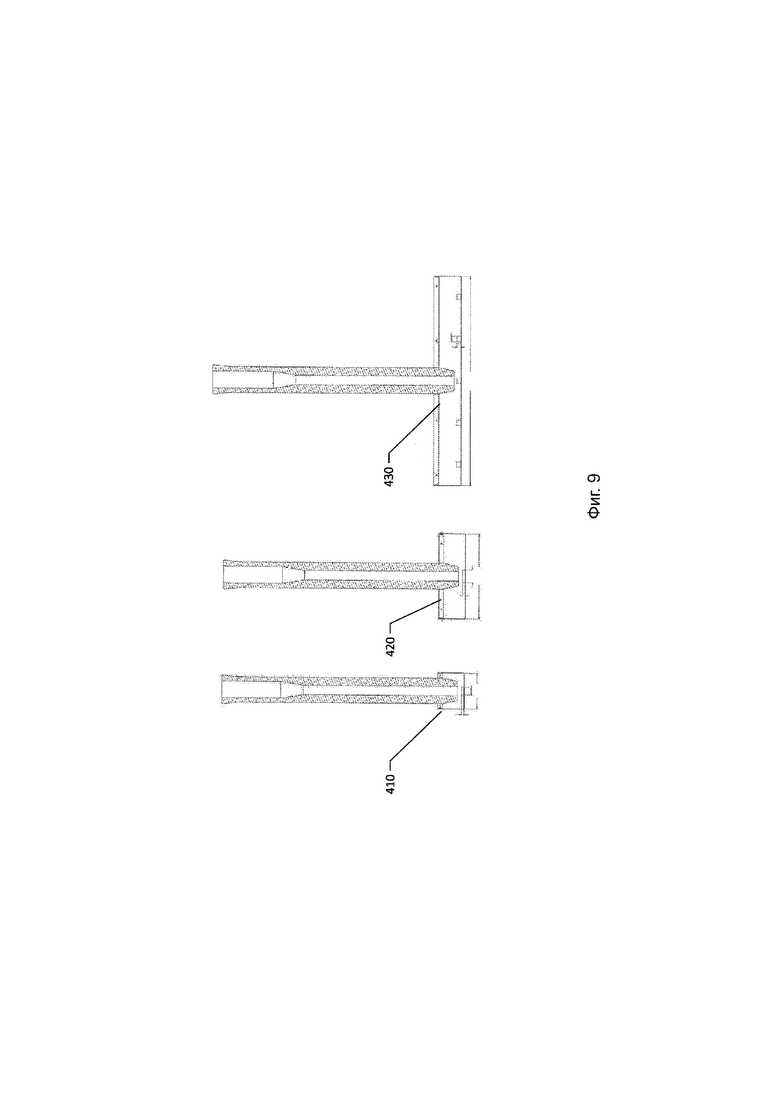

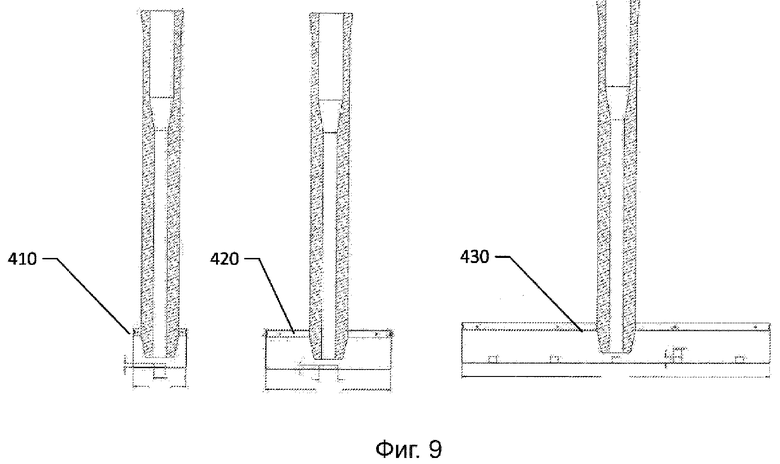

[0020] на фиг. 8 проиллюстрированы три диффузора, каждый из которых имеет другую форму, в соответствии с приведенным в качестве примера вариантом реализации данного изобретения; и

[0021] на фиг. 9 проиллюстрированы три диффузора, каждый из которых имеет другой размер, в соответствии с приведенным в качестве примера вариантом реализации данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0022] Представленные в качестве примера варианты реализации данного изобретения будут описаны более полно ниже со ссылкой на прилагаемые графические материалы, на которых показаны некоторые, но не все варианты реализации данного изобретения. Действительно, изобретение может быть реализовано во многих различных формах и не должно рассматриваться как ограничивающееся вариантами реализации изобретения, изложенными в данном документе; наоборот, эти варианты реализации предоставлены для того, чтобы изобретение соответствовало применимым законодательным требованиям. Во всем описании подобные числовые позиции обозначают подобные элементы.

[0023] Варианты реализации данного изобретения преимущественно относятся к способу, устройству и системе для распределения металла в полости кристаллизатора машины непрерывного литья. Варианты реализации изобретения, описанные в данном документе, могут быть особенно предпочтительными при вертикальном литье с прямым охлаждением; однако варианты реализации изобретения могут использоваться во множестве различных вариантов применения литья. Вертикальное литье с прямым охлаждением представляет собой технологический процесс, используемый для производства слитков или сортовых заготовок, которые могут иметь небольшие или большие поперечные сечения для использования в различных производственных областях. Технологический процесс вертикального литья с прямым охлаждением начинается с горизонтального стола, содержащего одну или более расположенных в нем вертикально ориентированных полостей кристаллизатора. Каждая из полостей кристаллизатора первоначально закрыта в нижней части затравочным блоком для герметизации полости кристаллизатора. Расплавленный металл вводится в каждую полость кристаллизатора через систему распределения металла для заполнения полостей кристаллизатора. Когда расплавленный металл, находящийся в непосредственной близости от нижней части кристаллизатора, прилегающей к затравочному блоку, затвердевает, затравочный блок перемещается вертикально вниз по линейной траектории. Перемещение затравочного блока может быть вызвано гидравлически опускаемой платформой, к которой прикреплен затравочный блок. Перемещение затравочного блока вертикально вниз вытягивает затвердевший металл из полости кристаллизатора, в то время как дополнительный расплавленный металл вводится в полости кристаллизатора. После запуска этот технологический процесс проходит с относительно устойчивой скоростью для осуществления технологического процесса полунепрерывного литья, который формирует металлический слиток, профиль которого определяется полостью кристаллизатора, и высота которого определяется глубиной, на которую перемещаются платформа и затравочный блок.

[0024] Во время технологического процесса литья охлаждающая жидкость может распыляться в непосредственной близости от выхода из полости кристаллизатора, чтобы способствовать затвердеванию металлической корки при выходе металла из полости кристаллизатора и перемещении вниз затравочного блока. Охлаждающая жидкость подается на поверхность металла из находящейся в непосредственной близости полости кристаллизатора при его отливке для отвода тепла от отливаемого слитка металла и для затвердевания расплавленного металла в затвердевающей в настоящий момент корке слитка. Когда затравочный блок перемещается вниз, охлаждающая жидкость может распыляться непосредственно на слиток для охлаждения.

[0025] Технологический процесс литья с прямым охлаждением позволяет осуществлять литье слитков самых разных размеров и длин, а также различных геометрических форм профиля. В то время как круглая сортовая заготовка и прямоугольный слиток являются наиболее распространенными, возможны другие геометрические формы профиля.

[0026] Существуют различные сложности при литье металлических деталей, в частности при вертикальном непрерывном литье с прямым охлаждением, включая способ, которым металл распределяется внутри полости кристаллизатора. Металлические сплавы преимущественно содержат элементы в дополнение к компоненту чистого металла. Эти элементы идеально равномерно объединяются в растворе для обеспечения однородного состава металлического сплава по всему металлическому объекту, такому как слиток или сортовая заготовка. Находясь в твердом состоянии, элементы имеют фиксированные концентрации, которые не перемещаются.

[0027] Из-за сочетания эффектов перераспределения и усадки растворенного вещества во время затвердевания металлического сплава в результате воздействия жидкости, термически-концентрационной конвекции, фрагментации дендритов и перемещения зерна вдоль фронта затвердевания, где жидкость превращается в твердое вещество, может привести к изменению химического состава от внешней поверхности слитка или сортовой заготовки к центру слитка или сортовой заготовки. Это изменение химического состава известно как макроликвация. Данная макроликвация нежелательна, так как изменение химического состава между участками металла может привести к неудовлетворительным свойствам, влияющим на качество материалов, получаемых из слитка или сортовой заготовки.

[0028] Варианты реализации данного изобретения обеспечивают способ, устройство и систему для сведения к минимуму макроликвации, а также повышения качества и улучшения однородности литого металлического объекта, такого как слиток или сортовая заготовка. Варианты реализации изобретения, описанные в данном документе, обеспечивают уникальную систему распределения металла, разработанную для обеспечения возможности подачи жидкого металла вблизи точки когерентности металла в область солидуса (также известную как «квазиравновесная двухфазная зона») металлического объекта, такого как слиток или сортовая заготовка, при отливке объекта и в течение всего технологического процесса литья. Граничную область между 100%-й жидкостью и температурой точки когерентности (точка, в которой кристаллизация начинает происходить через кристаллическую структуру, зерна начинают объединяться для развития прочности) обычно называют «зоной взвеси». Варианты реализации изобретения, описанные в данном документе, уменьшают накопление фрагментированных зерен в центре слитка посредством распределения металла в отстойнике для уменьшения макроликвации. Автоматизированная система может перемещать раму кристаллизатора (включая полость или полости кристаллизатора) относительно носка для распределения металла, чтобы поддерживать носок на правильной глубине металла (постоянной на фронте затвердевания) от начальной фазы литья до конечной фазы литья. Термопара, расположенная рядом с наконечником желоба, который может быть выполнен как одно целое с желобом, может обеспечивать обратную связь с контроллером для определения соответствующего положения полости кристаллизатора и ванны расплавленного металла в ней относительно наконечника желоба. Это подходящее положение может отличаться в зависимости от отливаемого материала, поскольку температурные профили могут существенно различаться в случае различных сплавов или металлов.

[0029] Системы в соответствии с приведенными в качестве примера вариантами реализации изобретения могут содержать ряд уникальных металлических диффузоров/распределителей, описанных более подробно ниже, для обеспечения оптимального потока металла во время распределения в отстойнике и алгоритмов управления для создания оптимальных условий потока для регулирования типичного поля потока металла и уменьшения макроликвации.

[0030] Типичные системы распределения металла для литейного кристаллизатора содержат камеру для распределения металла из керамической ткани с носком, из которой металл подается непосредственно под поверхность жидкого металла в кристаллизаторах с прямым охлаждением из-за типичных фиксированных ограничений положения носка и кристаллизатора, необходимых на начальной фазе литья. В случае любого слитка, изготавливаемого методом литья с прямым охлаждением, независимо от его формы, подача расплавленного металла из места вблизи поверхности (например, в пределах около 15 см (6 дюймов) от поверхности), как и в случае традиционной системы камеры для распределения из керамической ткани с желобом, может привести к некоторой степени макроликвации. Поступающий металл с максимальной скоростью перемещается вдоль фронта затвердевания (например, при температуре когерентности) по направлению к центру слитка, дробя первые образующиеся зерна, которые являются растворенными и ненасыщенными, и сбрасывая их в нижней части отстойника. Это приводит к образованию отрицательной ликвации в центре слитка при литье с прямым охлаждением. Варианты реализации изобретения, описанные в данном документе, обеспечивают систему распределения металла с автоматизированным управлением для подачи металла из распределителя в нижнюю часть отстойника для снижения скорости в камерах с естественной конвекцией и уменьшения накопления растворенных ненасыщенных зерен в месте расположения отстойника, тем самым уменьшая макроликвацию.

[0031] На фиг. 1 проиллюстрирован общий вид в поперечном сечении кристаллизатора 100 машины литья с прямым охлаждением в ходе технологического процесса литья. Проиллюстрированный кристаллизатор мог бы, например, быть предназначен для сортовых заготовок или слитков. Как показано, стенки 105 кристаллизатора образуют полость кристаллизатора, из которой формируется литая деталь 110. Технологический процесс литья начинается с затравочного блока 115, герметизирующего нижнюю часть полости кристаллизатора от стенок 105 кристаллизатора. Когда платформа 120 перемещается вниз по стрелке 145 в литейную яму и литая деталь начинает затвердевать по своим краям внутри стенок 105 кристаллизатора, литая деталь 110 выходит из полости кристаллизатора. Металл вытекает из разливочного желоба 125, который может представлять собой нагретый резервуар или резервуар, подаваемый из печи, например, через носок 130, в полость кристаллизатора. Как показано, носок 130 частично погружен в ванну 125 расплавленного металла, чтобы избежать окисления металла, которое могло бы произойти, если бы он подавался сверху из ванны 135 расплавленного металла. Затвердевший металл 140 представляет собой сформированную литую деталь, такую как слиток. Поток, проходящий через носок 130, регулируется внутри разливочного желоба 125, например, с помощью конической оправки, вставленной в отверстие, соединяющее полость разливочного желоба 125 с проточным каналом через носок 130. Обычно разливочный желоб 125, носок 130 и полость кристаллизатора/стенки 105 кристаллизатора удерживаются в фиксированным положениях относительно друг друга от начала операции литья до конца операции литья. Металл, проходящий через носок 130, продолжает течь, в то время как платформа 120 продолжает опускаться по стрелке 145 в литейную яму. Когда операция литья заканчивается, либо из-за того, что платформа находится в нижней части своего перемещения, либо заканчивается запас подаваемого металла, либо литая деталь достигает своего конечного размера, металл, проходящий через желоб 130, прекращает течь, и желоб, собранный на разливочном желобе, извлекается из ванны 135 расплавленного металла, чтобы ванна расплавленного металла могла затвердеть и завершить отливку литой детали.

[0032] С помощью способа, проиллюстрированного на фиг. 1, не регулируется процесс образования макроликвации, и литая деталь, сформированная с использованием варианта реализации изобретения, показанного на фиг. 1, может не иметь удовлетворительную однородность состава по поперечному сечению по всей литой детали. Варианты реализации изобретения, описанные в данном документе, сводят к минимуму макроликвацию и помогают обеспечить однородность состава металла по всей литой детали.

[0033] На фиг. 2 проиллюстрирован приведенный в качестве примера вариант реализации данного изобретения, включающий в себя кристаллизатор 105, расположенный с помощью исполнительных механизмов 150, которые могут быть линейными исполнительными механизмами, червячными передачами, соленоидами, трапециевидными резьбами, шариковинтовыми передачами, тросами, гидравлическими поршнями или любым другим типом механизма, который можно использовать для перемещения и удержания кристаллизатора 105 относительно желоба 125 и носка 130. Кристаллизатор 105 может поддерживаться рамой кристаллизатора (не показана), причем исполнительные механизмы могут быть прикреплены к кристаллизатору или раме кристаллизатора для управления относительным положением кристаллизатора. Автоматизированная система управления, такая как программируемый логический контроллер (ПЛК), может быть соединена с исполнительным механизмом для позиционирования рамы кристаллизатора и расположения 105 относительно желоба 125 и носка 130 на основании заранее запрограммированных методов и/или результатов активных измерений литой детали при ее формировании. Результатами измерений могут быть температура литья, такая как температура металла из носка 130 или литой детали при ее выходе из кристаллизатора 105, температура металла вокруг наконечника носка внутри отстойника, скорость, с которой снижается платформа 120, скорость потока металла через носок 130 или любые другие параметры, которые влияют на процесс литья. Вариант реализации изобретения, проиллюстрированный на фиг. 2, включает в себя начальное положение, в котором наконечник носка 130 расположен в непосредственной близости от затравочного блока 115, который поддерживается платформой 120. Исполнительные механизмы 150 обеспечивают местоположение во время начальной фазы, причем начальное положение может быть предварительно запрограммированным положением носка 130 относительно затравочного блока 115 и кристаллизатора 105, которое может зависеть от материала, который должен быть отлит, профиля затравочного блока 115, профиля кристаллизатора 105 или т. п.

[0034] В соответствии с приведенным в качестве примера вариантом реализации изобретения носок 130 может содержать одну или более термопар для определения температуры носка 130 в одном или более местах вдоль его длины и, в частности, на наконечнике носка 130, где металл выходит через носок 130 из желоба 125. Термопара может определять температуру жидкого металла в местоположении наконечника носка 130 в отстойнике. Варианты реализации изобретения, описанные в данном документе, могут включать в себя распределители или диффузоры металла на наконечнике носка 130, которые могут быть выполнены с возможностью включения одной или более термопар для обеспечения температуры металла, протекающего через диффузор/распределитель, и/или температуры металла вокруг диффузора/распределителя в отстойнике. Температурная обратная связь от находящегося в непосредственной близости наконечника носка 130 или прикрепленного диффузора может позволить активно регулировать положение носка или диффузора внутри ванны расплавленного металла, чтобы приспособиться к изменениям температуры металла, образованию оксида или другим условиям литья, которые могут сделать необходимым незапланированное перемещение кристаллизатора 105 относительно носка 130 для надлежащего расположения наконечника носка или диффузора внутри отстойника (например, зоны перехода между расплавленным металлом и твердым металлом). Носок 130 в соответствии с приведенными в качестве примера вариантами реализации изобретения имеет длину, которая может приспосабливаться к таким изменениям положения в ванне расплавленного металла, чтобы по мере необходимости обеспечить возможность позиционирования наконечника в непосредственной близости от отстойника.

[0035] Носок 130 в соответствии с приведенными в качестве примера вариантами реализации изобретения может быть снабжен специально определенными диффузорами на наконечнике носка, чтобы уменьшить разбрызгивание металла в начале литья и оптимизировать распределение металла во время технологического процесса литья. Эти диффузоры могут быть отдельными деталями, собранными на носке 130. Геометрическая конфигурация таких диффузоров может быть треугольной, прямоугольной или иметь другие неправильные формы для приспособления к различным размерам литых деталей и направлениям и скоростям подачи расплавленной жидкости. Эти диффузоры могут быть изготовлены из любых известных огнеупорных материалов, таких как стеклоткань, армированная волокнами керамика или один из различных типов термокерамики или суперсплавы, изготовленные при повышенной температуре. Приведенные в качестве примера варианты реализации таких диффузоров проиллюстрированы и описаны ниже.

[0036] В соответствии с приведенными в качестве примера вариантами реализации изобретения, описанными в данном документе, спецификация литья может быть введена в программируемый логический контроллер для управления положением рамы кристаллизатора (иначе называемой «столом кристаллизатора»), к которой могут быть прикреплены один или более кристаллизаторов. Программируемый логический контроллер используется в соответствии с приведенными в качестве примера вариантами реализации изобретения для управления положением рамы кристаллизатора (и кристаллизаторов, удерживаемых в ней) относительно носка. Хотя приведенный в качестве примера вариант реализации изобретения, проиллюстрированный на фиг. 2, включает линейные исполнительные механизмы, которые перемещают кристаллизатор 105 и раму кристаллизатора относительно носка 130, приведенные в качестве примера варианты реализации изобретения могут дополнительно перемещать разливочный желоб 125 и носок 130 относительно кристаллизатора 105. Кроме того, кристаллизатор может быть подвижным в пределах рамы кристаллизатора, чтобы обеспечить перемещение между кристаллизатором 105 и носком 130 за счет изменения положения кристаллизатора 105 в пределах рамы кристаллизатора. Независимо от того, как обеспечивается перемещение, варианты реализации изобретения, описанные в данном документе, обеспечивают способ перемещения носка 130 относительно кристаллизатора 105 для достижения преимуществ изобретения, описанного в данном документе.

[0037] В начале процесса литья кристаллизатор 105 и рама кристаллизатора могут быть расположены достаточно низко относительно носка 130, чтобы очистить носок 130 распределителя металла. На фиг. 2 проиллюстрирован такой приведенный в качестве примера вариант реализации начала процесса литья. В начале процесса литья рама кристаллизатора поднимается, а литая деталь выходит из нижней части кристаллизатора. На фиг. 3 проиллюстрирован такой вариант реализации изобретения, в котором затравочный блок 115 перемещается из полости кристаллизатора 105. Рама кристаллизатора будет следовать по определенной запрограммированной траектории перемещения, чтобы поддерживать носок 130 в требуемом положении относительно ванны затвердевающего расплава. Приведенные в качестве примера варианты реализации изобретения могут включать в себя термопару, выполненную как одно целое с литейным носком, для обеспечения активной обратной связи, так что может выполняться автоматизированное регулирование носка 130 относительно ванны расплава, например когда регулирование температуры металла выше по потоку (перед желобом 125) является переменным, что может привести к застыванию наконечника или распределителя носка 130 в отстойнике или к другим нештатным ситуациям. Процесс, проиллюстрированный на фиг. 3, может происходить во время начальной фазы литья при переходе от начала технологического процесса литья, но до установившегося режима литья, в котором температурные профили расплавленного металла и скорость литья становятся устойчивыми.

[0038] На фиг. 4 проиллюстрирована фаза выполнения технологического процесса литья, причем кристаллизатор 105 расположен близко к носку 130, чтобы войти в зацепление с наконечником носка в отстойнике ванны 135 расплавленного металла, причем пунктирная линия 137 определяет переход между жидким металлом 135 и затвердевшим металлом 140. В конце процесса литья, как показано на фиг. 5, исполнительные механизмы 150 перемещают кристаллизатор 105 относительно носка 130, чтобы предотвратить застывание наконечника носка/диффузора в отливаемом металле. Программируемый логический контроллер управляет системой в соответствии с запрограммированной спецификацией, определяющей местонахождение кристаллизатора 105 и положений литой детали относительно носка 130 для достижения относительной скорости литья, необходимой для начальной фазы и фазы выполнения процесса литья с одновременным поддержанием требуемого положения носка относительно нижней части ванны с жидкостью. Этот уникальный баланс положительно влияет на распределение металла и уменьшает макроликвацию.

[0039] На фиг. 6 проиллюстрирован график требуемого положения носка/диффузора относительно положения отстойника, причем отливаемый материал с когерентностью превращается из жидкости в твердое вещество. Положение отстойника показано линией 210, а положение наконечника носка проиллюстрировано линией 220. Как показано, в начале процесса литья, когда длина литой детали близка к нулю, положение отстойника находится на глубине около 50 миллиметров относительно верхней части ванны расплавленного металла. Наконечник носка/диффузора на этом этапе находится примерно на том же уровне, что и верхняя часть ванны расплавленного металла. Когда начинается процесс литья и увеличивается длина литой детали увеличивается (показано на оси х), положение отстойника находиться глубже в литой детали, начиная от около 50 миллиметров в начале до около 620 миллиметров после того, как длина литой детали достигает около 1000 миллиметров или 1 метра. В соответствии с вариантом реализации изобретения, проиллюстрированным на фиг. 6, это тот момент, когда начинается фаза выполнения литья и когда глубина отстойника остается постоянной или почти постоянной на уровне около 620 миллиметров. На этой глубине требуемое положение наконечника носка составляет приблизительно 580 мм или зависает на уровне 40 мм выше положения отстойника, где жидкий металл затвердевает с превращением в когерентное твердое вещество. Обычные способы литья не дают возможности распределять жидкий металл на этой глубине, тем более перемещать ход кристаллизатора, чтобы позиционировать наконечник носка в соответствии с расположением отстойника.

[0040] По мере того, как технологический процесс литья приближается к концу цикла литья, отстойник становится менее глубоким, и кристаллизатор сдвигается вниз с относительным эффектом подъема носка относительно кристаллизатора. Положение наконечника носка в ванне расплава находится гораздо выше в конце технологического процесса литья относительно отстойника при опускании кристаллизатора и цилиндра. Заливка металла прекращается, и носок извлекают, чтобы позволить расплавленному металлу затвердеть. На фиг. 6 проиллюстрирован один приведенный в качестве примера вариант реализации положения носка относительно положения отстойника над отливкой и является уникальным для отливаемого сплава, скорости литья, а также размера и формы кристаллизатора, среди других переменных, которые влияют на технологический процесс литья.

[0041] Определен специальный алгоритм управления, который является уникальным для каждой комбинации сплава и размера отлитой детали. Алгоритм может связывать типичный тепловой баланс с требованиями к позиционированию носка для обеспечения того, чтобы носок/распределитель был близок к температуре точки когерентности в нижней части отстойника литого изделия в течение всего процесса литья. Приведенное в качестве примера изображение алгоритма управления проиллюстрировано на фиг. 7, показывающее скорость перемещения рамы кристаллизатора в виде линии 230 и «скорость перемещения цилиндра» или скорость опускания платформы, которые могут быть достигнуты при перемещении гидравлического цилиндра в литейной яме. Как проиллюстрировано, скорость перемещения цилиндра начинается с заданной скорости и замедляется, прежде чем увеличиться, а затем достигает скорости в установившемся режиме, составляющей около 40 миллиметров в минуту, в установившемся режиме в данном примере. Скорость перемещения рамы кристаллизатора или скорость, с которой носок перемещается относительно кристаллизатора, независимо от механизма, обеспечивающего относительное перемещение, первоначально аналогична скорости перемещения цилиндра, но как только достигается установившийся режим литья, скорость становится равной нулю, так как носок поддерживается в постоянном положении относительно кристаллизатора в установившемся режиме литья литой детали, показанном на фиг. 4. Ближе к концу операции литья разлив расплавленного металла через носок прекращается, и кристаллизатор опускается, позволяя носку выйти из ванны расплава, в то время как скорость перемещения цилиндра увеличивается, прежде чем оба прекращают перемещаться в конце процесса литья. В определенных применениях данного технологического процесса скорость перемещения цилиндра также может уменьшиться в конце процесса литья, чтобы уменьшить усадочную полость перед достижением конца процесса литья.

[0042] Хотя алгоритмы управления могут быть разработаны для каждого сплава и размера литой детали, термопара наконечника носка/диффузора может обеспечивать обратную связь по температурам, не ожидаемым во время стандартной или идеальной операции литья, или для подтверждения того, что операция проходить в соответствии с ожидаемыми условиями. В таком варианте реализации изобретения в алгоритме управления может использоваться обратная связь по температуре от наконечника носка, чтобы при необходимости регулировать положение носка относительно отстойника и располагать наконечник носка соответствующим образом с учетом наблюдаемых отклонений от заданных температур. Это может обеспечить надежную консистенцию материала по всему поперечному сечению материала, даже если условия литья не идеальны или если во время литья возникает проблема, которая может быть устранена путем изменения положения кристаллизатора и отстойника относительно местоположения носка.

[0043] Носок 130 и наконечник носка, описанные в данном документе и проиллюстрированные выше, обеспечивают носок без конкретных геометрических характеристик, причем описанные в данном документе варианты реализации изобретения могут включать в себя диффузоры на наконечнике носка, чтобы способствовать требуемому потоку металла внутри отстойника. Разные металлические сплавы и разные размеры отливок могут иметь разные свойства, которые повышаются за счет разных траекторий движения потока металла в отстойнике. На фиг. 8 проиллюстрирован квадратный или прямоугольный диффузор 310, овальный или частично сферический или образованный в форме отстойника диффузор 320 и треугольный диффузор 330. Стрелки представляют направления подачи потенциального металла, связанные с каждым из проиллюстрированных диффузоров. Каждая из этих конфигураций в дополнение к другим различным диффузорам может использоваться в комбинации с примерами, описанными в данном документе, для уменьшения макроликвации путем обеспечения противотока.

[0044] В дополнение к различным формам профиль, отверстия диффузора (отверстия) и размер диффузоров могут быть при необходимости изменены для достижения оптимального потока металла внутри отстойника. На фиг. 9 проиллюстрированы три прямоугольных диффузора различной длины, а именно короткий диффузор 410, диффузор 420 средней длины и длинный диффузор 430. Кроме того, каждый из диффузоров, проиллюстрированных на фиг. 9, может иметь форму концевого профиля, как проиллюстрировано на фиг. 8, для продвижения потока при необходимости. Диффузоры могут иметь ряд различных отверстий, через которые протекает металл во время литья. Размер диффузора, количество и размеры открытых отверстий могут варьироваться в зависимости от размера литой детали и типа сплава. Сборка прямоугольного металлического диффузора может содержать две части: верхнюю часть, которая может представлять собой две части из жесткого керамического материала, прикрепленного к носку; и нижнюю часть, имеющую локализованные открытые отверстия для оптимизации потока металла. Для нижней части могут использоваться различные материалы, такие как стеклоткань, армированная волокном керамика, термокерамика или суперсплавы, изготовленные при повышенной температуре. В случае стеклоткани ткань может быть прикреплена к верхней части в канавке, например, с помощью огнеупорных зажимов и/или высокотемпературных металлических частей или проводов.

[0045] Множество модификаций и других вариантов реализации изобретения, изложенных в данном документе, может прийти на ум специалисту в данной области техники, к которой относятся эти изобретения, с использованием преимуществ идей, представленных в предшествующем описании и связанных графических материалах. Следовательно, необходимо понимать, что изобретения не должны быть ограничены конкретными раскрытыми вариантами реализации и что модификации и другие варианты реализации изобретения предназначены для включения в объем прилагаемой формулы изобретения. Хотя в данном документе используются конкретные термины, они употребляются только в общем и описательном смысле, а не в целях ограничения.

Изобретение относится к области непрерывного литья металла. Устройство для распределения жидкого металла в полость кристаллизатора машины непрерывного литья содержит раму кристаллизатора, жидкостный диффузор (410, 420, 430) с наконечником, по меньшей мере один датчик температуры, размещенный на наконечнике жидкостного диффузора, и исполнительный механизм. Исполнительный механизм перемещает по меньшей мере одно из рамы кристаллизатора и жидкостного диффузора относительно друг друга в ответ на сигнал по меньшей мере от одного датчика температуры, размещенного на наконечнике жидкостного диффузора, для поддержания наконечника жидкостного диффузора в области ванны жидкого металла на основании заданного диапазона температур. Обеспечивается уменьшение макроликвации в отлитой детали. 3 н. и 15 з.п. ф-лы, 9 ил.

1. Устройство для распределения жидкого металла в полость кристаллизатора машины непрерывного литья, содержащее:

раму кристаллизатора машины непрерывного литья, обеспечивающую поддержку кристаллизатора, ограничивающего полость кристаллизатора машины непрерывного литья;

жидкостный диффузор, содержащий наконечник;

по меньшей мере один датчик температуры, размещенный на наконечнике жидкостного диффузора; и

исполнительный механизм, выполненный с возможностью перемещения по меньшей мере одного из рамы кристаллизатора машины непрерывного литья и жидкостного диффузора относительно друг друга, при погруженном в ванну жидкого металла в полости кристаллизатора машины непрерывного литья наконечнике жидкостного диффузора,

при этом исполнительный механизм выполнен с возможностью перемещения по меньшей мере одного из: рамы кристаллизатора машины непрерывного литья и жидкостного диффузора относительно друг друга в ответ на сигнал по меньшей мере от одного датчика температуры, размещенного на наконечнике жидкостного диффузора с обеспечением поддержания наконечника жидкостного диффузора в области ванны жидкого металла на основании заданного диапазона температур.

2. Устройство по п. 1, отличающееся тем, что жидкостный диффузор содержит канал для жидкого металла, при этом по меньшей мере один датчик температуры, размещенный на наконечнике жидкостного диффузора, содержит термопару, расположенную на наконечнике жидкостного диффузора.

3. Устройство по п. 2, отличающееся тем, что исполнительный механизм содержит линейный исполнительный механизм, выполненный с возможностью перемещения по меньшей мере одного из рамы кристаллизатора машины непрерывного литья и жидкостного диффузора относительно друг друга вдоль оси вытягивания литой детали, проходящей через полость кристаллизатора.

4. Устройство по п. 3, отличающееся тем, что оно содержит контроллер, выполненный с возможностью контроля относительного перемещения между рамой кристаллизатора машины непрерывного литья и жидкостным диффузором, обеспечивающего перемещение жидкостного диффузора внутри ванны жидкого металла.

5. Устройство по п. 3, отличающееся тем, что линейный исполнительный механизм, выполненный с возможностью реагирования на сигнал от упомянутой термопары, выполнен с возможностью поддержания наконечника жидкостного диффузора в ванне жидкого металла в положении, соответствующем заданному диапазону температур жидкого металла на основании информации о температуре жидкого металла.

6. Устройство по п. 1, отличающееся тем, что оно содержит контроллер, выполненный с возможностью управления исполнительным механизмом и относительным положением между рамой кристаллизатора и жидкостным диффузором, при этом упомянутое положение установлено, по меньшей мере частично, на основании сигнала от датчика температуры, размещенного на наконечнике жидкостного диффузора, и по меньшей мере одного свойства жидкого металла, распределяемого жидкостным диффузором.

7. Устройство по п. 6, отличающееся тем, что по меньшей мере одно свойство жидкого металла, распределяемого жидкостным диффузором, включает температуру ликвидуса жидкого металла, распределяемого при заданном давлении.

8. Способ распределения жидкого металла в полость кристаллизатора машины непрерывного литья, включающий:

получение показания о металле, который должен быть отлит в полости кристаллизатора машины непрерывного литья;

установление температурного профиля типа металла на основании показания о типе металла;

распределение жидкого металла через жидкостный диффузор в полость кристаллизатора;

определение температуры наконечника жидкостного диффузора внутри полости кристаллизатора машины непрерывного литья; и

перемещение по меньшей мере одного из жидкостного диффузора или кристаллизатора машины непрерывного литья относительно друг друга в зависимости от температуры наконечника жидкостного диффузора с обеспечением поддержания наконечника жидкостного диффузора в ванне с жидким металлом на основании заданного температурного диапазона, связанного с температурным профилем отливаемого металла.

9. Способ по п. 8, отличающийся тем, что осуществляют управление потоком жидкого металла через жидкостный диффузор в зависимости от одного или более свойств ванны с жидким металлом.

10. Способ по п. 8, отличающийся тем, что осуществляют определение начального положения жидкостного диффузора относительно полости кристаллизатора машины непрерывного литья на основании показаний о металле, отливаемом в полости кристаллизатора машины непрерывного литья; и

перемещение по меньшей мере одного из жидкостного диффузора или кристаллизатора машины непрерывного литья относительно друг друга в начальное положение перед распределением жидкого металла через жидкостный диффузор.

11. Способ по п. 10, отличающийся тем, что осуществляют перемещение по меньшей мере одного из жидкостного диффузора или кристаллизатора машины непрерывного литья относительно друг друга из начального положения во вторичное положение на основании алгоритма, связанного с показаниями о металле, отливаемом в полости кристаллизатора машины непрерывного литья, после начала распределения жидкого металла из жидкостного диффузора и его литье в установившемся режиме.

12. Способ по п. 11, отличающийся тем, что осуществляют перемещение по меньшей мере одного из жидкостного диффузора или кристаллизатора машины непрерывного литья относительно друг друга из вторичного положения в третичное положение на основании алгоритма, связанного с показаниями о металле, в ответ на показание об окончании отливки.

13. Способ по п. 9, отличающийся тем, что в качестве кристаллизатора машины непрерывного литья используют кристаллизатор машины непрерывного литья с прямым охлаждением, содержащий затравочный блок, причем перемещают затравочный блок относительно полости кристаллизатора машины литья и жидкостного диффузора.

14. Устройство для распределения жидкого металла в полость кристаллизатора машины непрерывного литья, содержащее:

раму;

кристаллизатор машины непрерывного литья, прикрепленный к раме, содержащий полость, вдоль оси которой металл, отливаемый в кристаллизаторе машины непрерывного литья, выходит из упомянутого кристаллизатора в процессе непрерывного литья;

опору рамы, при этом рама прикреплена к опоре рамы посредством исполнительного механизма, выполненного с возможностью перемещения рамы и кристаллизатора машины непрерывного литья вдоль оси, параллельной оси полости кристаллизатора машины непрерывного литья;

жидкостный диффузор для распределения жидкого металла, содержащий наконечник для распределения жидкого металла, выполненный с возможностью погружения в ванну жидкого металла в полости кристаллизатора машины непрерывного литья, удерживаемый в неподвижном положении относительно опоры рамы; и

термопару, прикрепленную к жидкостному диффузору,

при этом исполнительный механизм выполнен с возможностью перемещения кристаллизатора машины непрерывного литья относительно жидкостного диффузора с обеспечением поддержания наконечника жидкостного диффузора в области ванны жидкого металла на основании заданного диапазона температур.

15. Устройство по п. 14, отличающееся тем, что исполнительный механизм содержит по меньшей мере одно из: червячного редуктора, линейного исполнительного механизма, гидравлического поршня или шарико-винтовой передачи.

16. Устройство по п. 14, отличающееся тем, что оно содержит контроллер, выполненный с возможностью предписания исполнительному механизму перемещения рамы относительно жидкостного диффузора в ответ на сигнал от термопары в соответствии с температурным профилем жидкого металла, распределяемого из жидкостного диффузора.

17. Устройство по п. 14, отличающееся тем, что оно содержит:

запоминающее устройство, выполненное с возможностью хранения множества температурных профилей, каждый из которых учитывает жидкий металл и конфигурацию кристаллизатора; и

контроллер, выполненный с возможностью перемещения рамы и кристаллизатора машины непрерывного литья на основании выбранного профиля между по меньшей мере двумя различными положениями во время процесса непрерывного литья.

18. Устройство по п. 17, отличающееся тем, что контроллер выполнен с возможностью регулирования выбранного температурного профиля и изменения положения рамы и кристаллизатора машины непрерывного литья в ответ на сигнал, принятый от термопары.

| ВЕ 1001804 A6, 13.03.1990 | |||

| US 3425482 A1, 04.02.1969 | |||

| СИСТЕМА УПРАВЛЕНИЯ ОХЛАЖДАЮЩИМ СРЕДСТВОМ И ПРОТИРОМ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2012 |

|

RU2559071C2 |

| US 4730660 A1, 15.03.1988 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2025196C1 |

| Способ непрерывного литья металлов | 1980 |

|

SU921669A1 |

Авторы

Даты

2023-01-27—Публикация

2018-09-11—Подача