Область техники, к которой относится изобретение

Настоящее изобретение относится к литью расплавленного металла в полость кристаллизатора, открытую с обоих концов, и, более конкретно, к ограничению по периферии расплавленного металла, который в процессе отливания из него конечного изделия, способного сохранять свою форму, форсированно продвигается через указанную полость.

Уровень техники

В современных кристаллизаторах используются литьевые полости, имеющие входную часть, отверстие на выпускном конце, ось, проходящую между отверстием на выпускном конце и входной частью полости, и стенку, расположенную вокруг оси полости между отверстием на ее выпускном конце и входной частью и служащую для того, чтобы при прохождении расплавленного металла через полость его сечение было ограничено сечением полости. Когда необходимо осуществить операцию литья, в полость через отверстие на ее выпускном конце вводится затравочный блок. Блок выполняется с возможностью осуществлять возвратно-поступательное перемещение вдоль оси полости, но сначала он устанавливается в указанном отверстии. При этом в полость между затравочным блоком и первой плоскостью поперечного сечения полости, ориентированной в поперечном направлении относительно ее оси, помещают тело затравочного материала.

Затем затравочный блок приводится в поступательное движение относительно полости вдоль ее оси в направлении от полости, причем тело затравочного материала перемещается вместе с затравочным блоком, проходя через последовательность вторых плоскостей поперечного сечения полости, ориентированных в поперечном направлении относительно ее оси, и на тело затравочного материала вблизи первой плоскости поперечного сечения полости наносятся последовательные слои расплавленного металла, имеющие меньшие площади поперечного сечения в плоскостях, ориентированных поперечно относительно оси полости, чем площадь поперечного сечения, определяемая стенками полости в первой плоскости ее поперечного сечения.

Поскольку каждый из последовательных слоев имеет меньшую площадь поперечного сечения, ему присущи растягивающие силы, действующие в слоях и стремящиеся расширить соответствующие слои вблизи первой плоскости поперечного сечения по периферии, наружу от оси полости. Каждый слой расширяется до тех пор, пока он не соприкоснется со стенкой полости. В этот момент в связи с тем, что стенка образует прямой угол с первой плоскостью поперечного сечения полости, слой должен совершить резкий поворот под прямым углом в последовательности вторых плоскостей поперечного сечения плоскости и двигаться через эти плоскости параллельно стенке, т.е. перпендикулярно первой плоскости поперечного сечения. Одновременно при контакте со стенкой слой начинает подвергаться силам термического сжатия, и постепенно силы термического сжатия уравновесят растягивающие силы с наступлением состояния "солидуса", т.е. твердения. После того как слой становится интегральной частью вновь образовавшегося металлического тела, слой, завершающий свое прохождение через полость в качестве части металлического тела, претерпевает усадку с отходом от стенки полости.

Между первой плоскостью поперечного сечения полости и одной из вторых плоскостей поперечного сечения, в которой имеет место "солидус", обеспечивается вступление слоя в тесный контакт со стенкой полости, в результате которого возникает трение. Действие трения имеет место в направлении, противоположном движению слоя; оно создает тянущее усилие, которое стремится оторвать наружную периферийную поверхность слоя от смежных слоев. В связи с этим специалисты в данной области техники в течение длительного времени пытались найти решения, позволяющие либо обеспечить смазку границы раздела соответствующих слоев и стенки, либо отделить их друг от друга в зоне их раздела. Специалисты стремились также уменьшить ширину полосы контакта между соответствующими слоями и стенкой. Их усилия привели к выработке различных стратегических подходов, включая описанные в патентах США 4598763 и 5582230. Согласно патенту США 4598763 между стенкой и слоями, для того, чтобы отделить их друг от друга, вводится цилиндрический слой газа под давлением, окруженный слоем масла. В соответствии с патентом США 5582230 охлаждающая жидкость распыляется вокруг металлического тела, а затем подается непосредственно на это тело таким образом, чтобы сократить ширину полосы контакта. Усилиями специалистов был разработан также широкий набор смазывающих веществ; хотя в рамках этой работы были достигнуты определенные успехи в отношении смазки и отделения слоев от стенки, возникла и проблема нового типа, относящаяся к самим смазывающим веществам.

Через границу раздела происходит интенсивный теплообмен между слоями и стенкой, и наличие большого количества теплоты может привести к разложению смазывающего вещества. Продукты разложения часто вступают в зоне границы раздела в реакцию с окружающим воздухом с образованием частиц оксида металла и подобных веществ, что приводит к образованию так называемых "змеек", ориентированных вдоль продольной оси любого изделия, изготовленного подобным способом. Интенсивное тепловыделение может привести к воспламенению смазывающего вещества; в результате создается соотношение "горячий металл - холодная поверхность", при котором усилия трения уже не уменьшаются с помощью какого-либо смазывающего вещества.

Сущность изобретения

Настоящее изобретение полностью отказывается от различных принятых в уровне техники стратегий в отношении смазки и разделения слоев и стенки на границе их раздела, а также в отношении уменьшения ширины полосы контакта между слоями и стенкой. Вместо этого изобретение устраняет "противоречие", которое имело место между стенкой и слоями и существование которого приводило к проблемам, на преодоление которых были направлены предыдущие стратегии. Взамен этих стратегий изобретение предлагает совершенно новую стратегию управления относительным расширением соответствующих слоев в полости по периферии наружу во время прохождения через нее расплавленного металла.

Согласно изобретению относительное расширение соответствующих слоев расплавленного металла по периферии наружу ограничивается первой площадью поперечного сечения полости в ее первой плоскости поперечного сечения, тогда как соответствующие слои имеют возможность относительного расширения по периферии, наружу от периферического контура первой площади поперечного сечения под относительными углами наклона к оси полости, ориентированными по периферии наружу. В результате слои последовательно приобретают в указанных вторых плоскостях поперечного сечения площади поперечного сечения, постепенно увеличивающиеся по периферии наружу. Далее, по мере приобретения соответствующими слоями вторых площадей поперечного сечения в этих слоях создаются силы термического сжатия, причем осуществляется управление величиной указанных сил термического сжатия таким образом, чтобы эти силы уравнивали растягивающие силы в одной из вторых плоскостей поперечного сечения полости и за счет этого обеспечивают придание металлическому телу, когда оно становится способным сохранять свою форму, свободно сформированного периферического контура. В рамках такого подхода слои больше не ограничиваются по периферии стенкой или какими-либо другими средствами. Подобно тому, как родитель учит своего ребенка ходить, протягивая ему руку, на которую ребенок может опереться, в то время как родитель постепенно отодвигается от него, слоям обеспечивается своего рода пассивная поддержка по их периферическому контуру, например, посредством соответствующих ограничительных средств; и в то же время слои "побуждают" к агрегированию без принуждения с образованием формы внешнего слоя по их собственному выбору вместо принятия контура, задаваемого им окружающей стенкой или подобным препятствием.

При этом, как только силы термического сжатия приобретают способность выполнять ограничительную функцию, ограничительные средства удаляют, так что контакт между слоями и ограничивающей средой, по существу, устраняется. Это означает, что отпадает необходимость в смазке или буферном слое в зоне границы раздела между слоями и средствами их ограничения по периферии. Однако это не препятствует подаче к слоям смазки или буферной среды. В действительности во многих предпочтительных вариантах осуществления настоящего изобретения вокруг слоев расплавленного металла во вторых плоскостях поперечного сечения полости формируется цилиндрическая зона газа под повышенным давлением. Кроме того, часто вокруг слоев во вторых плоскостях поперечного сечения создается и кольцо масла. В некоторых вариантах вокруг слоев формируется охваченная слоем масла цилиндрическая зона, окружающая слои расплавленного металла подобно используемой в патенте США 4598763. Слой масла и охваченный ею цилиндрический слой газа обычно формируется подачей, причем желательно одновременно, газа под повышенным давлением и масла в полость во вторых плоскостях ее поперечного сечения.

Силы термического сжатия обычно создают путем отвода теплоты от соответствующих слоев, по существу, в направлении по периферии наружу относительно оси полости в ее вторых плоскостях поперечного сечения. Например, в ряде вариантов осуществления, рассматриваемых как предпочтительные, теплота отводится путем размещения теплопроводящей среды вокруг периферических контуров вторых площадей поперечного сечения полости и отвода теплоты от слоев через эту среду. В некоторых предпочтительных вариантах вокруг периферических контуров вторых площадей поперечного сечения устанавливают теплопроводящие ограничительные средства, и теплота отводится от слоев через эти ограничительные средства. Например, вокруг ограничительных средств устанавливают кольцевую камеру и обеспечивают циркуляцию охлаждающей жидкости через эту камеру.

Теплота может также отводиться от слоев через само металлическое тело, например, путем подачи охлаждающей жидкости к металлическому телу с противоположных сторон одной из вторых плоскостей поперечного сечения полости от ее первой плоскости поперечного сечения. Охлаждающая жидкость предпочтительно подается к металлическому телу между плоскостями, ориентированными в поперечном направлении относительно оси полости и совпадающими с нижней частью и краем корытообразной модели, сформированной последовательно сходящимися изотермами металлического тела.

Охлаждающая жидкость может подаваться к металлическому телу от кольца, расположенного вокруг оси полости между одной из вторых плоскостей поперечного сечения и отверстием на ее выпускном конце. Альтернативно она может подаваться к металлическому телу от кольца, расположенного вокруг оси полости по другую сторону отверстия на ее выпускном конце относительно одной из вторых плоскостей поперечного сечения полости. Охлаждающую жидкость предпочтительно подают из множества отверстий, выполненных в кольце, размещенном вокруг оси полости, и разделенных на ряды, причем отверстия в каждом ряду смещены относительно отверстий в смежном ряду, как это предусмотрено в патенте США 5582230.

В некоторых из вариантов изобретения, рассматриваемых как предпочтительные, кольцо расположено по внутренней периферии полости, тогда как в других вариантах кольцо расположено вне кристаллизатора вблизи отверстия на ее выпускном конце.

В некоторых из вариантов изобретения, рассматриваемых как предпочтительные, предусмотрено создание повторного ограничительного эффекта в плоскостях поперечного сечения полости, расположенных в поперечном направлении относительно ее оси между одной из вторых плоскостей поперечного сечения полости и отверстием на ее выпускном конце, для того, чтобы заставить материал "утечек" возвратиться в металлическое тело.

В некоторых случаях на тело затравочного материала наносят достаточное количество последовательных слоев расплавленного металла для того, чтобы придать металлическому телу продолговатую форму в направлении оси полости. Когда такое нанесение имело место, продолговатое металлическое тело может быть разделено на последовательные продолговатые секции. При этом соответствующие продолговатые секции могут быть подвергнуты последующей термической обработке, например ковке.

Ряд вариантов осуществления настоящего изобретения, частично проиллюстрированных прилагаемыми чертежами, предусматривает расположение вокруг оси полости ограничительных средств для того, чтобы ограничить расширение соответствующих слоев по периферии наружу соответственно первой и второй площадями поперечного сечения полости. Эти ограничительные средства могут быть электромагнитными или представлять собой наборы воздушных ножей (шаберов) или других аналогичных средств. Однако, как это показано на чертежах, в некоторых вариантах ограничительные средства определяют группу кольцевых поверхностей, которые расположены вокруг оси полости для того, чтобы ограничить расширение соответствующих слоев по периферии наружу первой площадью поперечного сечения с обеспечением возможности соответствующим слоям принимать поперечное сечение, постепенно увеличивающееся по периферии наружу во вторых плоскостях поперечного сечения.

В некоторых вариантах, соответственно в первой и вторых плоскостях поперечного сечения полости, расположены с взаимным смещением в осевом направлении и в направлении по периферии полости наружу отдельные кольцевые поверхности. При этом данные поверхности установлены под соответственными углами к оси полости, ориентированными по периферии наружу, для того, чтобы обеспечить соответствующим слоям возможность принимать поперечное сечение, постепенно увеличивающееся по периферии наружу во вторых плоскостях поперечного сечения полости. В одной конкретной группе вариантов осуществления изобретения кольцевые поверхности связаны друг с другом в направлении оси полости для образования кольцевой юбки. Как показано на чертежах, юбка может быть образована на внутренней периферии стенки полости между первой плоскостью поперечного сечения и отверстием на ее выпускном конце.

В том случае, если стенка полости образована графитовым кольцом, юбка обычно формируется на кольце, охватывая его внутреннюю боковую поверхность.

Боковая поверхность юбки может быть выполнена расходящейся с прямолинейным или криволинейным осевым сечением.

В дополнение к обеспечению одного из решений задачи свободного формирования периферического контура металлического тела в одной из плоскостей поперечного сечения полости изобретение может быть использовано и для получения любого желаемого периферического профиля и любого желаемого размера площади поперечного сечения, задаваемого этим профилем. При этом желаемые профиль и/или размер могут быть получены при различной ориентации оси полости к вертикали. Так, ось полости может быть ориентирована по вертикали, первая плоскость поперечного сечения может быть ограничена круговым периферическим контуром, и изобретение может быть использовано для придания металлическому телу в одной из вторых плоскостей поперечного сечения полости кругового периферического контура. Альтернативно ось полости может быть ориентирована под углом к вертикали, первая плоскость может быть ограничена круговым периферическим контуром, и изобретение может быть использовано для придания металлическому телу в одной из вторых плоскостей поперечного сечения полости кругового периферического контура.

Далее, ось полости может быть ориентирована по вертикали или под углом к вертикали, первая плоскость может быть ограничена некруговым периферическим контуром, и изобретение может быть использовано для придания металлическому телу в одной из вторых плоскостей поперечного сечения полости некругового периферического контура. Если это требуется, первую площадь поперечного сечения можно ограничить первым размером для первой операция литья, а затем ограничить ее вторым, отличным от первого, размером для второй операция литья в той же полости для того, чтобы варьировать размер площади поперечного сечения, придаваемой металлическому телу в одной из вторых плоскостей поперечного сечения полости при переходе от первой ко второй операции литья.

Во многих вариантах выполнения изобретения, рассматриваемых как предпочтительные, ось полости ориентирована по вертикали, первая плоскость поперечного сечения ограничена по периферии и, по меньшей мере, один параметр из группы, состоящей из сил термического сжатия, создаваемых в соответствующих последовательных угловых секторах слоев, расположенных по периферии этих слоев во вторых плоскостях поперечного сечения полости, и углов, под которыми соответствующие части угловых секторов могут расширяться от периферического контура первой площади поперечного сечения в последовательности вторых плоскостей поперечного сечения до вторых площадей поперечного сечения, варьируют для придания металлическому телу желательной формы контура по периферии в одной из вторых плоскостей поперечного сечения полости.

При этом при придании металлическому телу желательной формы один из параметров управления может варьироваться для нейтрализации разности между перепадами, существующими между соответствующими растягивающими силами и силами термического сжатия в последовательных угловых секторах слоев, расположенных у противолежащих сторон полости в третьих плоскостях поперечного сечения полости, параллельных ее оси. Альтернативно один из параметров управления может варьироваться для создания разности между указанными перепадами в указанных третьих плоскостях поперечного сечения полости.

При выполнении всех этих операций силы термического сжатия, создающиеся в указанных последовательных угловых секторах слоев, расположенных у боковой поверхности этих секторов на противолежащих сторонах полости, уравнивают для того, чтобы уравновесить термические напряжения, возникающие между взаимно противолежащими угловыми секторами слоев в одной из вторых плоскостей поперечного сечения полости. В частности, в тех вариантах изобретения, в которых силы термического сжатия создают путем отвода теплоты от последовательных угловых секторов слоев во вторых плоскостях поперечного сечения полости, термические напряжения, возникающие между взаимно противолежащими угловыми секторами слоев, уравнивают путем варьирования скорости отвода теплоты между угловыми секторами соответствующих слоев, расположенных у противолежащих сторон полости. В случаях же, когда теплоту отводят посредством подачи охлаждающей жидкости на металлическое тело с противоположной стороны одной из вторых плоскостей поперечного сечения относительно первой плоскости ее поперечного сечения, объем охлаждающей жидкости, подаваемой на соответствующие последовательные угловые сектора металлического тела, варьируют для того, чтобы обеспечить варьирование скорости отвода теплоты от взаимно противолежащих угловых секторов слоев.

Размеры, которыми ограничивают первую площадь поперечного сечения в указанных соответственно первой и второй операциях литья, изменяют путем изменения протяженности периферического контура, которым ограничивают первую площадь поперечного сечения в первой плоскости поперечного сечения полости.

В случае, когда вокруг оси полости устанавливают ограничительные средства для того, чтобы ограничить расширение слоев соответственно первой и второй площадями поперечного сечения, протяженность периферического контура, до которой ограничивают первую площадь поперечного сечения, изменяют путем взаимного смещения ограничительных средств и указанных первой и вторых плоскостей поперечного сечения полости. При этом ограничительные средства и указанные первую и вторые плоскости поперечного сечения полости взаимно смещают путем варьирования объема расплавленного металла, который наносят на тело затравочного материала, чтобы сместить положение указанных плоскостей относительно ограничительных средств, или путем разворота ограничительных средств вокруг оси поворота, ориентированной в поперечном направлении относительно оси полости.

Протяженность периферического контура, до которой ограничивают первую площадь поперечного сечения, может изменяться также путем попарного разделения ограничительных средств, установки соответствующих пар ограничительных средств вокруг оси полости на ее взаимно противолежащих сторонах и взаимного смещения соответствующих пар ограничительных средств в направлении, поперечном относительно оси полости. При этом для того, чтобы обеспечить взаимное смещение пар ограничительных средств, ограничительные средства одной из этих пар поступательно перемещают по отношению друг к другу в направлении, поперечном относительно оси полости, или же ограничительные средства другой из этих пар разворачивают по отношению друг к другу вокруг осей поворота, ориентированных в поперечном направлении относительно оси полости.

Протяженность периферического контура, до которой ограничивают первую площадь поперечного сечения, может быть изменена также путем разделения ограничительных средств на пару ограничительных средств, установки их вокруг оси полости с взаимным осевым сдвигом и взаимного смещения пары ограничительных средств в направлении оси полости, например, с инверсией взаимного положения ограничительных средств в направлении оси полости.

В некоторых вариантах, рассматриваемых как предпочтительные, силы термического сжатия создают во всех последовательных угловых секторах слоев, расположенных по периферии слоев.

Структурно изобретение соответствует комбинации указанного аппарата, который формирует открытую с концов полость кристаллизатора, и взаимосвязанных с аппаратом средств, функционирующих в соответствии с перечисленными выше задачами, когда расплавленный металл заливается в полость с образованием металлического тела, сохраняющего свою форму. Указанная полость имеет входную часть, отверстие на выпускном конце, ось, проходящую между отверстием на выпускном конце и входной частью полости. Как было указано выше, расплавленный металл заливается в полость с образованием металлического тела, сохраняющего свою форму, путем подачи расплавленного металла во входную часть полости, в то время как затравочный блок, введенный в отверстие на выпускном конце полости, совершает поступательное движение относительно полости вдоль ее оси в направлении от полости. При этом тело затравочного материала, располагающееся между затравочным блоком и первой плоскостью поперечного сечения полости, расположенной в поперечном направлении относительно ее оси, поступательно перемещается вместе с затравочным блоком с прохождением через последовательность вторых плоскостей поперечного сечения полости, расположенных в поперечном направлении относительно ее оси, на тело затравочного материала вблизи первой плоскости поперечного сечения полости наносятся последовательные слои расплавленного металла таким образом, чтобы создать растягивающие силы, действующие внутри этих слоев, растягивая их по их периферии наружу от оси полости вблизи ее первой плоскости поперечного сечения.

Взаимосвязанные с аппаратом средства включают в себя ограничительные средства для ограничения расширения соответствующих слоев расплавленного металла по периферии наружу в первой плоскости поперечного сечения первой площадью поперечного сечения полости с одновременным обеспечением соответствующим слоям возможности расширения по периферии, наружу от контура первой площади поперечного сечения с углом наклона к оси полости, ориентированным по периферии наружу. При этом в результате указанного расширения слои приобретают постепенно расширяющиеся по периферии наружу большие вторые площади поперечного сечения во вторых плоскостях поперечного сечения указанной полости. Взаимосвязанные с аппаратом средства включают в себя также средства для управления величиной сил термического сжатия в соответствующих слоях таким образом, чтобы уравновесить растягивающие силы в соответствующих слоях для одной из вторых плоскостей поперечного сечения полости и таким образом придать металлическому телу, когда оно становится сохраняющим свою форму, свободно сформированный периферический контур.

Предлагаемая комбинация аппарата и взаимосвязанных с ним средств может дополнительно содержать средства формирования цилиндрической зоны газа под повышенным давлением, окружающей слои расплавленного металла во вторых плоскостях поперечного сечения полости и/или средства для формирования кольца масла, окружающего слои расплавленного металла во вторых плоскостях поперечного сечения полости. Кроме того, комбинация может содержать также смазывающие средства для формирования охваченной слоем масла цилиндрической зоны газа, окружающей слои расплавленного металла во вторых плоскостях поперечного сечения полости. При этом указанные смазывающие средства могут быть выполнены с возможностью подачи газа под давлением и масла в полость в области вторых плоскостей ее поперечного сечения.

Средства для создания сил термического сжатия могут содержать средства для отвода теплоты от соответствующих слоев в направлении периферии, наружу относительно оси полости во вторых плоскостях ее поперечного сечения. Средства же для отвода теплоты могут, в свою очередь, содержать теплопроводящую среду, расположенную вокруг периферических контуров вторых площадей поперечного сечения, и средства для отведения теплоты от слоев через указанную среду. В частности, вокруг периферических контуров вторых площадей поперечного сечения могут быть расположены теплопроводящие ограничительные средства. При этом средства для отвода теплоты предпочтительно содержат средства для отведения теплоты от слоев через ограничительные средства. В некоторых вариантах осуществления изобретения, которые в данный период представляются предпочтительными, средства для отведения теплоты от слоев через ограничительные средства содержат кольцевую камеру, установленную вокруг ограничительных средств, и средства для обеспечения циркуляции охлаждающей жидкости через эту камеру.

Комбинация, в которой предусмотрены средства для отвода теплоты, может содержать средства для отведения теплоты от слоев через металлическое тело. Например, средства для отведения теплоты от слоев через металлическое тело могут представлять собой средства для подачи охлаждающей жидкости к металлическому телу с противоположных сторон одной из вторых плоскостей поперечного сечения полости от первой плоскости ее поперечного сечения. Предпочтительно при этом, чтобы средства для подачи охлаждающей жидкости были выполнены с возможностью подачи жидкости между плоскостями, ориентированными в поперечном направлении относительно оси полости и совпадающими с нижней частью и краем корытообразной модели, сформированной последовательно сходящимися изотермами металлического тела.

В ряде вариантов осуществления комбинации по изобретению, предусматривающих средства для подачи охлаждающей жидкости, дополнительно содержатся средства, образующие кольцо, расположенное вокруг оси полости между одной из вторых плоскостей поперечного сечения и отверстием на ее выпускном конце и/или расположенное вокруг оси полости по другую сторону отверстия на ее выпускном конце относительно одной из вторых плоскостей поперечного сечения полости. Соответственно во всех этих вариантах средства для подачи охлаждающей жидкости к металлическому телу выполнены с возможностью подачи жидкости от кольца. Во многих вариантах, представляющихся предпочтительными, комбинация по изобретению дополнительно содержит множество отверстий, выполненных в кольце, размещенном вокруг оси полости, и разделенных на ряды. Отверстия в каждом ряду смещены относительно отверстий в смежном ряду, тогда как средства для подачи охлаждающей жидкости выполнены с возможностью подачи указанной жидкости через множество отверстий. При этом кольцо расположено по внутренней периферии полости или альтернативно вне полости кристаллизатора вблизи отверстия на его выпускном конце.

В соответствии с некоторыми вариантами, представляющимися предпочтительными, комбинация по изобретению дополнительно содержит средства для создания повторного ограничительного эффекта в плоскостях поперечного сечения полости, расположенных в поперечном направлении относительно ее оси между одной из вторых плоскостей поперечного сечения полости и отверстием на ее выпускном конце, для того, чтобы заставить материал "утечек" возвратиться в металлическое тело.

Фактически, в некоторых представляющихся предпочтительными вариантах комбинация по изобретению включает в себя расположенные вокруг оси полости средства для ограничения расширения соответствующих слоев по периферии наружу соответственно первой и второй площадями поперечного сечения полости. В одной группе этих вариантов ограничительные средства определяют группу кольцевых поверхностей, которые расположены вокруг оси полости для того, чтобы ограничить расширение соответствующих слоев по периферии наружу первой площадью поперечного сечения с обеспечением возможности соответствующим слоям принимать поперечное сечение, постепенно увеличивающееся по периферии наружу во вторых плоскостях поперечного сечения. В некоторых вариантах, относящихся к данной группе, в соответственно первой и вторых плоскостях поперечного сечения полости расположены с взаимным смещением в осевом направлении и в направлении по периферии полости наружу отдельные кольцевые поверхности. Указанные кольцевые поверхности установлены под соответственными углами к оси полости и ориентированы по периферии наружу для того, чтобы обеспечить соответствующим слоям возможность принимать поперечное сечение, постепенно увеличивающееся по периферии наружу во вторых плоскостях поперечного сечения полости.

Далее, в определенных вариантах, относящихся к указанной группе, кольцевые поверхности связаны друг с другом в направлении оси полости для образования кольцевой юбки. При этом в некоторых из данных вариантов юбка образована на внутренней периферии стенки полости между первой плоскостью поперечного сечения и отверстием на ее выпускном конце. В частности, в одной, более узкой, группе вариантов осуществления изобретения часть стенки образована графитовым кольцом, а юбка сформирована на кольце, охватывая его внутреннюю боковую поверхность.

В том случае, когда кольцевые поверхности связаны друг с другом в направлении оси полости для образования кольцевой юбки, внутренняя боковая поверхность юбки предпочтительно выполнена расходящейся с прямолинейным или криволинейным осевым сечением.

Как уже было отмечено при описании способа в соответствии с настоящим изобретением, оно может быть использовано для придания металлическому телу любого желаемого периферического профиля в одной из вторых плоскостей поперечного сечения полости и/или любого желаемого размера площади поперечного сечения, задаваемого этим профилем. Более того, желаемые профиль и/или размер могут быть получены при любой желаемой ориентации оси полости к вертикали. Таким образом, ось полости может быть ориентирована вдоль вертикальной оси, тогда как средства для ограничения растягивания выполнены с возможностью ограничения первой плоскости поперечного сечения круговым периферическим контуром. При этом комбинация аппарата и взаимосвязанных с ним средств дополнительно может содержать средства для придания металлическому телу в одной из вторых плоскостей поперечного сечения полости некругового контура по периферии. Альтернативно ось полости может быть ориентирована под углом к вертикали, а средства для ограничения растягивания выполнены с возможностью ограничения первой плоскости поперечного сечения круговым периферическим контуром. В этом случае комбинация по изобретению дополнительно содержит средства для придания металлическому телу в одной из вторых плоскостей поперечного сечения полости кругового контура по периферии. В другом варианте ось полости ориентирована по вертикали или под углом к вертикали, средства для ограничения растягивания выполнены с возможностью ограничения первой плоскости поперечного сечения некруговым периферическим контуром, тогда как указанная комбинация дополнительно содержит средства для придания металлическому телу в одной из вторых плоскостей поперечного сечения полости некругового периферического контура.

Во многих вариантах осуществления изобретения, которые представляются предпочтительными, указанная комбинация дополнительно содержит средства, обеспечивающие в сочетании с ориентированием оси полости по вертикали и с периферическим профилем, которым ограничена первая площадь поперечного сечения, варьирование, по меньшей мере, одного параметра из группы, состоящей из сил термического сжатия, создаваемых в соответствующих последовательных угловых секторах слоев, расположенных по периферии этих слоев во вторых плоскостях поперечного сечения полости, и углов, под которыми соответствующие части угловых секторов могут расширяться от периферического контура первой площади поперечного сечения в последовательности вторых плоскостей поперечного сечения до вторых площадей поперечного сечения для придания металлическому телу желательной формы контура по периферии в одной из вторых плоскостей поперечного сечения полости. В некоторых из этих вариантов средства для варьирования одного параметра управления выполнены с возможностью нейтрализации разности между перепадами, существующими между соответствующими растягивающими силами и силами термического сжатия в последовательных угловых секторах слоев, расположенных у противолежащих сторон полости в третьих плоскостях поперечного сечения полости, параллельных ее оси. В других вариантах той же группы средства для варьирования одного параметра управления, напротив, выполнены с возможностью создания разности между перепадами, существующими между соответствующими растягивающими силами и силами термического сжатия в последовательных угловых секторах слоев, расположенных у противолежащих сторон полости в третьих плоскостях поперечного сечения полости, параллельных ее оси.

В большинстве разработанных вариантов комбинация аппарата и взаимосвязанных с ним средств дополнительно содержит средства для уравнивания сил термического сжатия, создаваемых в последовательных угловых секторах слоев, расположенных у противолежащих сторон полости, для того, чтобы уравновесить термические напряжения, возникающие между взаимно противолежащими угловыми секторами слоев в одной из вторых плоскостей поперечного сечения полости. Например, в тех случаях, когда средства для создания сил термического сжатия содержат средства для отвода теплоты от последовательных угловых секторов слоев во вторых плоскостях поперечного сечения полости, средства для уравнивания сил термического сжатия, создаваемых в последовательных угловых секторах слоев, расположенных у противолежащих сторон полости, содержат средства для варьирования скорости отвода теплоты между угловыми секторами соответствующих слоев, расположенных у противолежащих сторон полости. В частности, если средства для отвода теплоты содержат средства для подачи охлаждающей жидкости на металлическое тело с противоположной стороны одной из вторых плоскостей поперечного сечения относительно первой плоскости ее поперечного сечения, то средства для варьирования скорости отвода теплоты между угловыми секторами соответствующих слоев содержат средства для варьирования объема охлаждающей жидкости, подаваемой на соответствующие последовательные угловые сектора металлического тела.

Далее, комбинация аппарата и связанных с ним средств может содержать также средства варьирования размера для ограничения первой площади поперечного сечения первым размером для первой операции литья, а затем вторым, отличным от первого, размером для второй операции литья в той же полости для того, чтобы варьировать размер площади поперечного сечения, придаваемой металлическому телу в одной из вторых плоскостей поперечного сечения полости при переходе от первой ко второй операции литья. Например, во многих вариантах, которые рассматриваются как предпочтительные, средства варьирования размера содержат средства для изменения протяженности периферического контура, которым ограничивается первая площадь поперечного сечения в первой плоскости поперечного сечения полости. В частности, в некоторых вариантах, в которых комбинация по изобретению дополнительно содержит ограничительные средства, установленные вокруг оси полости и выполненные с возможностью ограничения расширения слоев соответственно первой и второй площадями поперечного сечения, средства для изменения протяженности периферического контура, которыми ограничивается первая площадь поперечного сечения, содержат средства для взаимного смещения ограничительных средств и указанных первой и вторых плоскостей поперечного сечения полости. Данные средства для взаимного смещения ограничительных средств и указанных первой и вторых плоскостей поперечного сечения полости предпочтительно содержат средства для изменения объема расплавленного металла, который наносится на тело затравочного материала, чтобы сместить положение указанных плоскостей относительно ограничительных средств. Применительно к вариантам, в которых ограничительные средства установлены с возможностью разворота вокруг оси поворота, ориентированной в поперечном направлении относительно оси полости, средства для взаимного смещения ограничительных средств и указанных первой и вторых плоскостей поперечного сечения полости содержат средства для разворота ограничительных средств вокруг оси их поворота.

В тех случаях, когда комбинация аппарата и взаимосвязанных с ним средств дополнительно содержит ограничительные средства, установленные вокруг оси полости и выполненные с возможностью ограничения расширения слоев соответственно первой и второй площадями поперечного сечения, ограничительные средства могут быть разделены попарно с установкой соответствующих пар ограничительных средств вокруг оси полости на ее взаимно противолежащих сторонах, а средства для изменения протяженности периферического контура, которыми ограничивается первая площадь поперечного сечения, содержат средства для взаимного смещения соответствующих пар ограничительных средств в направлении, поперечном относительно оси полости. В некоторых вариантах осуществления изобретения, рассматриваемых как предпочтительные, одна из пар ограничительных средств установлена с возможностью поступательного перемещения по отношению друг к другу в направлении, поперечном относительно оси полости, причем средства для взаимного смещения соответствующих пар ограничительных средств содержат средства, выполненные с возможностью поступательного перемещения одной из пар ограничительных средств по отношению друг к другу в направлении, поперечном относительно оси полости. В тех вариантах, в которых другая пара ограничительных средств установлена с возможностью разворота вокруг их осей поворота, ориентированных в поперечном направлении относительно оси полости, средства для взаимного смещения ограничительных средств и указанных первой и вторых плоскостей поперечного сечения полости предпочтительно содержат средства для разворота указанной пары ограничительных средств вокруг их осей поворота.

Если же комбинация аппарата и связанных с ним средств содержит ограничительные средства, установленные вокруг оси полости и выполненные с возможностью ограничения расширения слоев соответственно первой и второй площадями поперечного сечения, то ограничительные средства могут быть разделены на пару ограничительных средств, установленных вокруг оси полости с взаимным осевым сдвигом, а средства для изменения протяженности периферического контура, которым ограничивается первая площадь поперечного сечения, могут при этом содержать средства для взаимного смещения указанной пары ограничительных средств в направлении оси полости. Так, например, в некоторых предпочтительных вариантах осуществления изобретения пара ограничительных средств выполнена с возможностью инверсии их взаимного положения в направлении оси полости.

Во многих случаях средства для создания сил термического сжатия выполняются с возможностью создания подобных сил во всех последовательных угловых секторах слоев, расположенных по периферии этих слоев, как это было указано выше.

Перечень фигур чертежей

Перечисленные признаки станут более понятными из дальнейшего описания, приводимого со ссылкой на прилагаемые чертежи, на которых представлены несколько предпочтительных вариантов выполнения изобретения в контексте нанесения в полости расплавленного металла, служащего в качестве тела затравочного материала, с последующим нанесением на это тело в режиме непрерывного или полунепрерывного литья последовательных слоев расплавленного металла для формирования продолговатого металлического тела, выступающего из камеры наружу по ее оси.

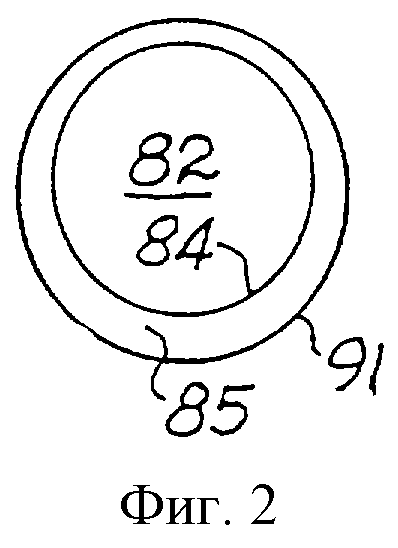

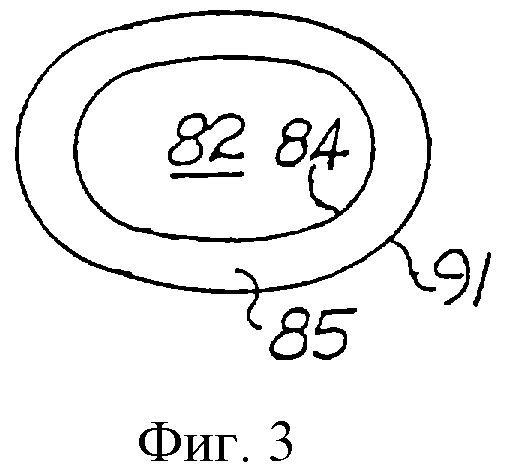

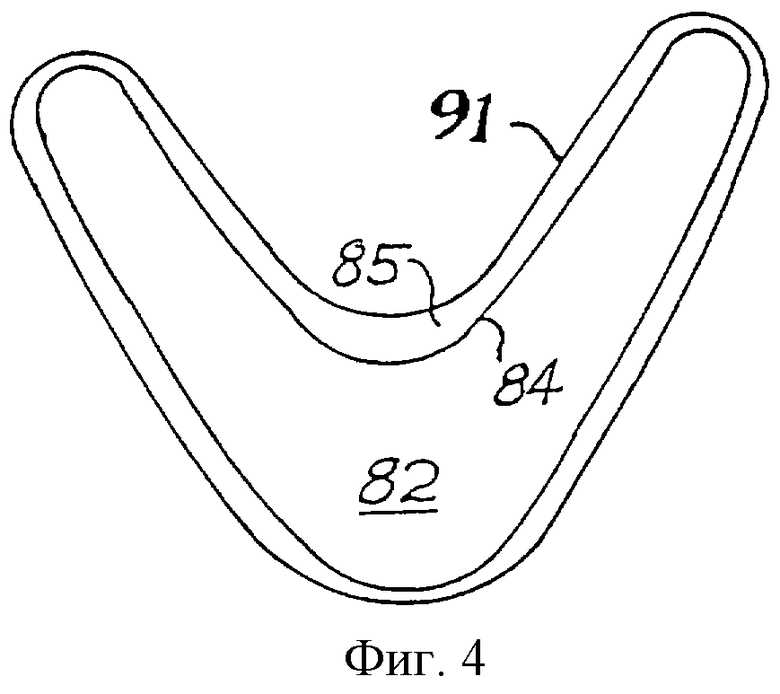

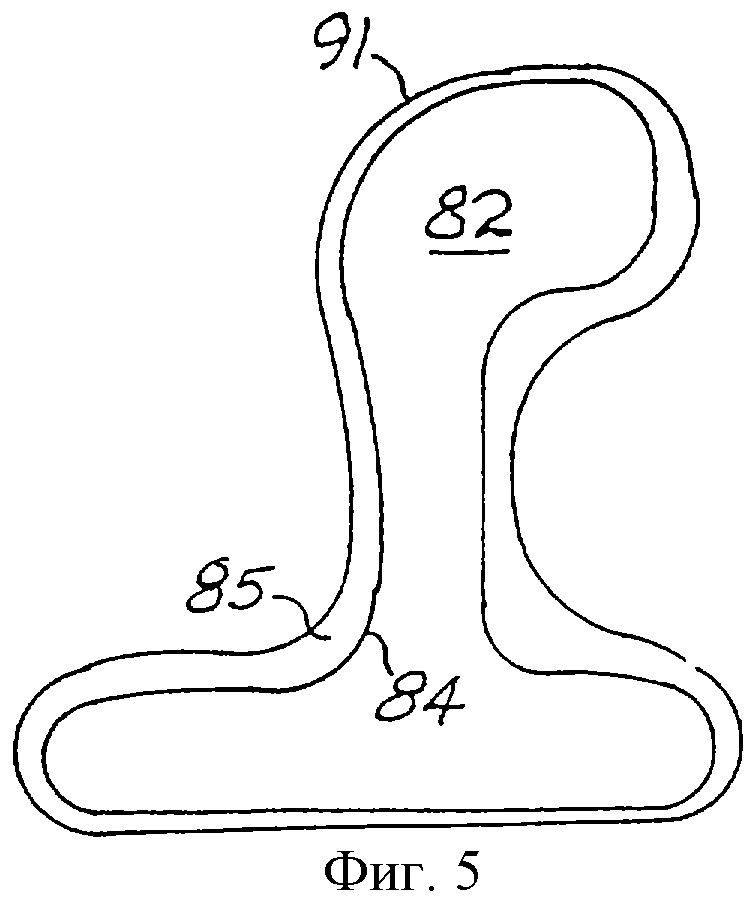

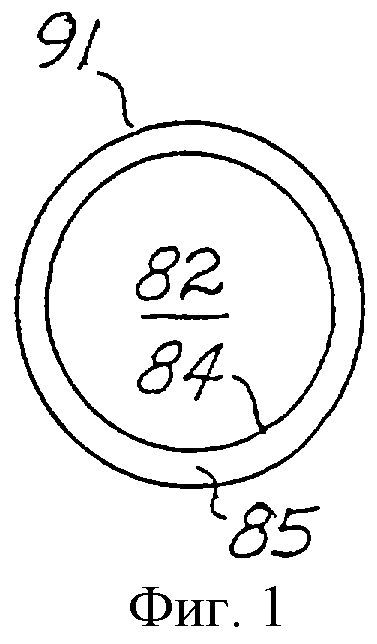

На фиг.1-5 представлены несколько вариантов поперечного сечения и периферического контура, которые могут быть приданы металлическому телу в плоскости поперечного сечения, где имеет место "солидус"; дополнительно здесь показаны также "первая" площадь поперечного сечения и "переходная зона" второй площади поперечного сечения, которую необходимо обеспечить между периферическим контуром первой площади поперечного сечения и плоскостью "солидуса" для того, чтобы способ и аппарат согласно настоящему изобретению могли успешно обеспечить придание металлическому телу соответствующих площадей и контуров его поперечных сечений.

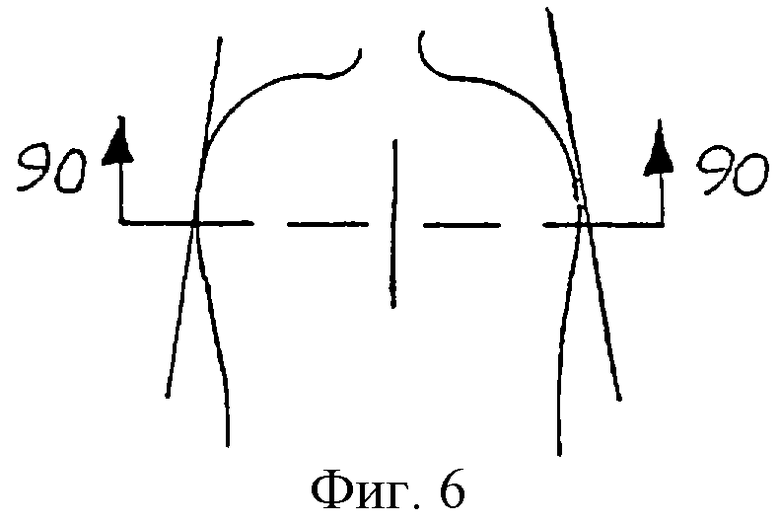

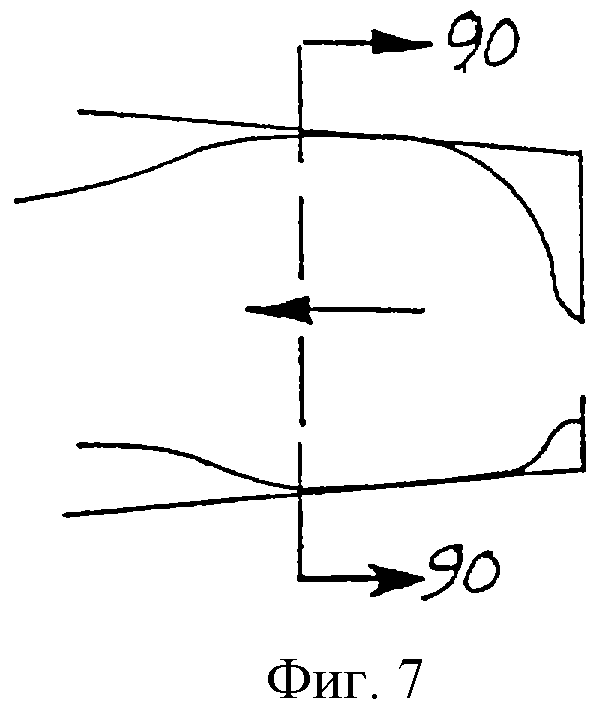

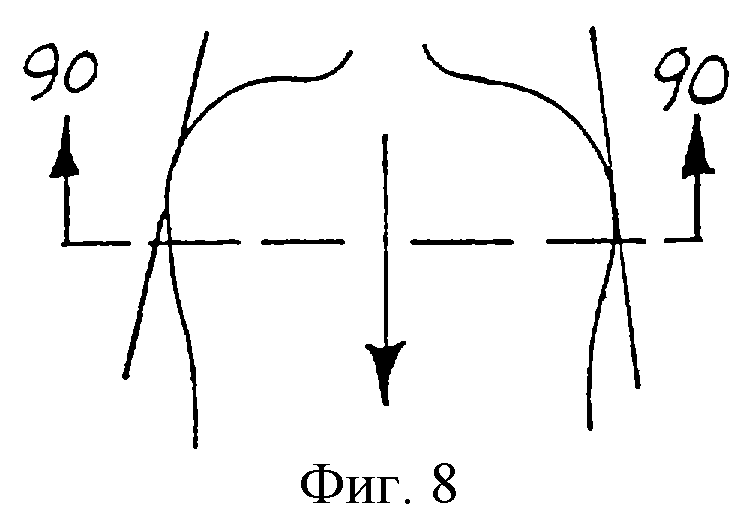

На фиг. 6-8 схематически представлен кристаллизатор, который может быть использован для отливания каждого из вариантов, показанных на фиг.1-3; здесь же обозначена плоскость, которой соответствуют фиг.1-3.

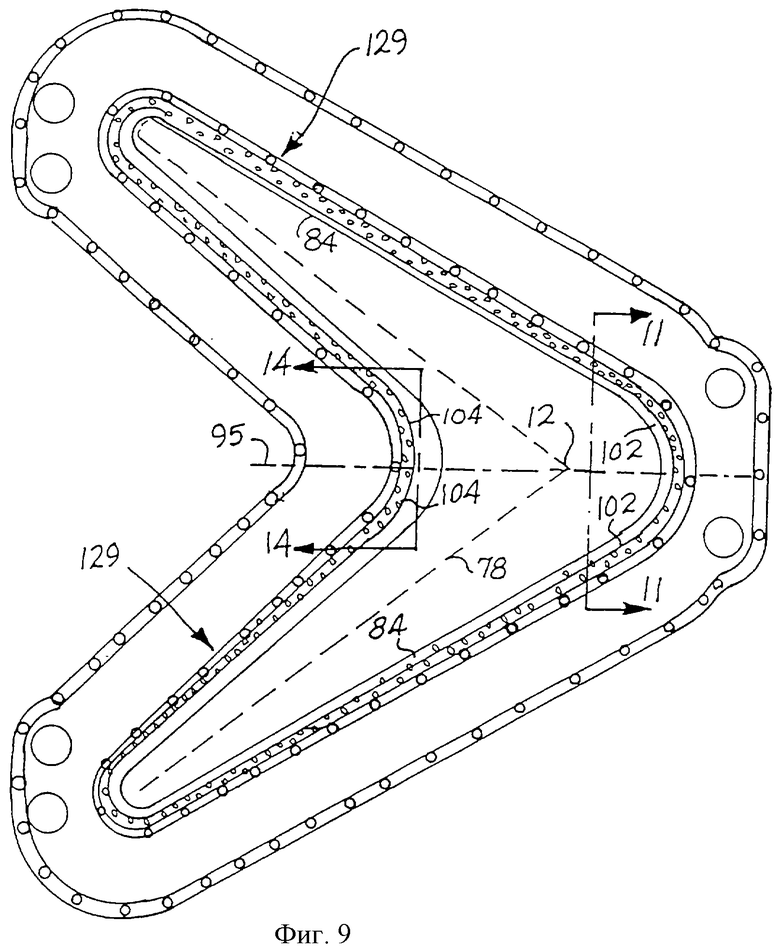

На фиг. 9 приведен вид снизу на открытый сверху вертикальный кристаллизатор для отливания металлического тела V-образного профиля, подобного представленному на фиг.4; здесь же показан периферический профиль первой площади поперечного сечения в полости.

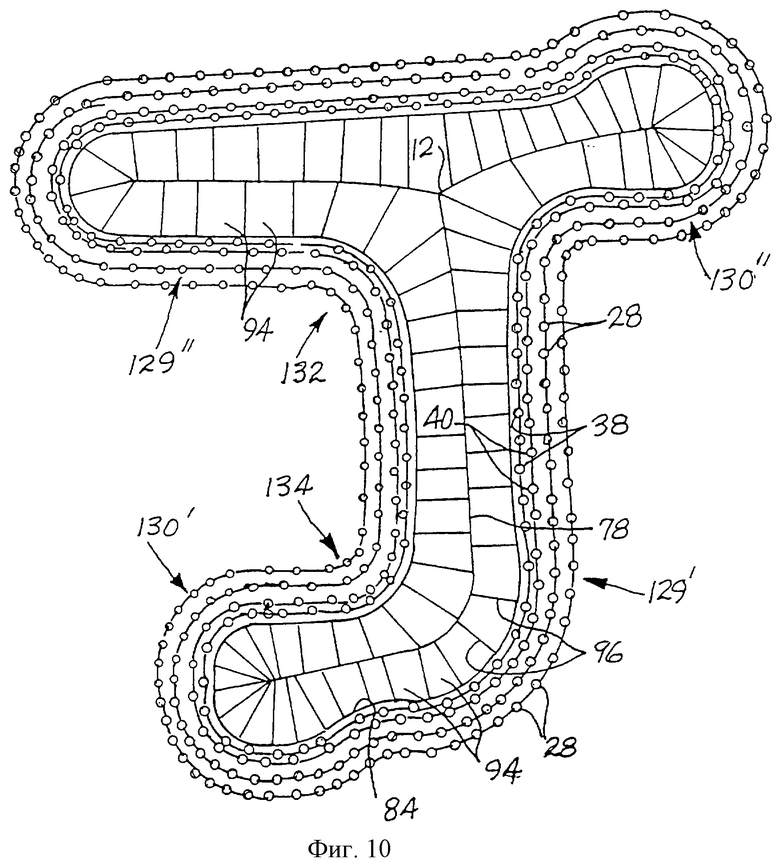

На фиг. 10 представлен аналогичный вид открытого сверху вертикального кристаллизатора для отливания металлического тела криволинейного асимметричного некругового профиля, аналогичного представленному на фиг.5, но находящемуся внутри полости кристаллизатора, с одновременной иллюстрацией теоретической основы схемы, используемой для варьирования скорости теплоотвода от последовательных угловых секторов металлического тела с тем, чтобы уравновесить термические напряжения, возникающие между взаимно противоположными частями металлического тела в плоскостях сечения полости, параллельных ее оси.

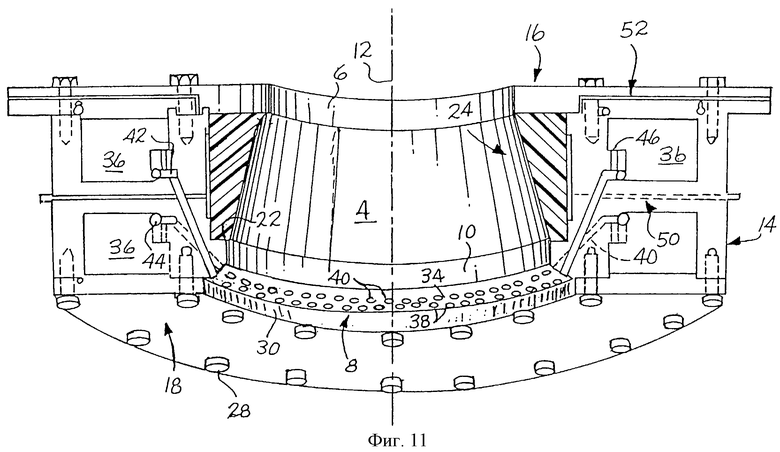

На фиг. 11 дано перспективное изображение кристаллизатора в сечении по линии 11-11 на фиг.9.

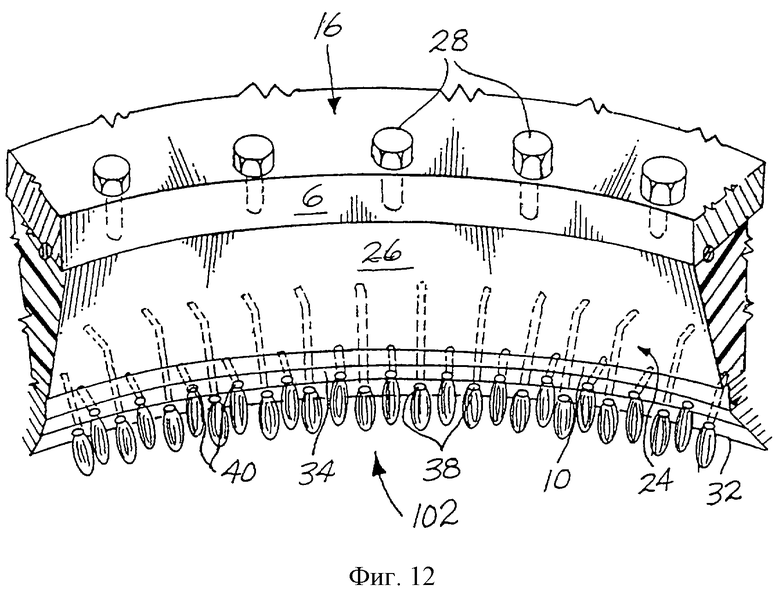

На фиг.12 в увеличенном масштабе и под другим углом представлено схематичное перспективное изображение центральной части кристаллизатора по фиг.11.

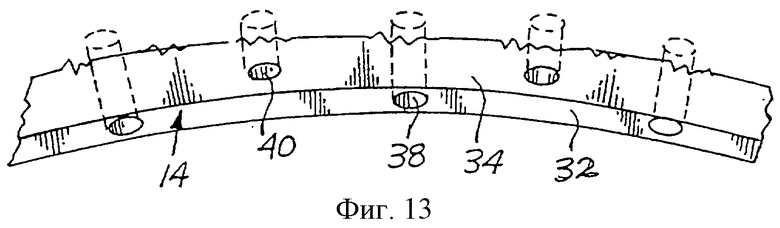

Фиг. 13 соответствует сечению по линии 13, 15-13, 15 на фиг.17, представляющая две группы отверстий для подачи охлаждающей жидкости, служащей для отвода теплоты от последовательных угловых секторов металлического тела, которые соответствуют вогнутому участку профиля на фиг.9, 11 и 12; эти группы отверстий будут далее сопоставлены с двумя группами отверстий, показанными на фиг.15.

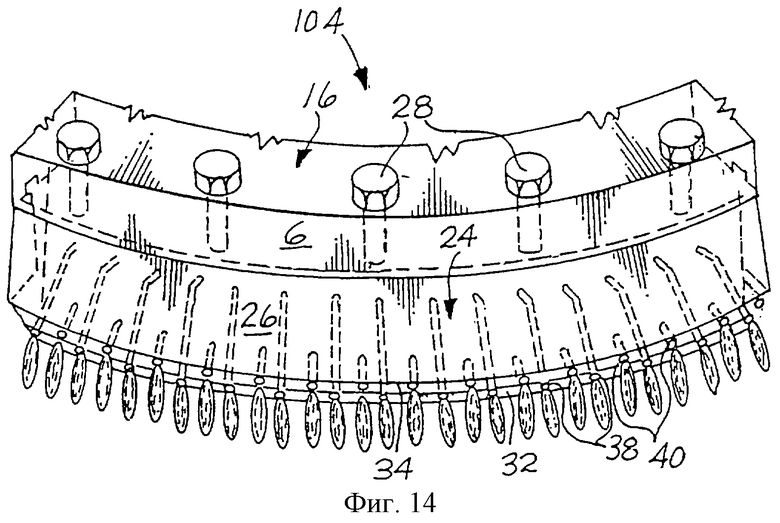

Фиг.14 - это схематичное перспективное изображение кристаллизатора в сечении по линии 14-14 на фиг.9, которое аналогично фиг.12 и дано в несколько увеличенном масштабе и под другим углом по сравнению с фиг.11.

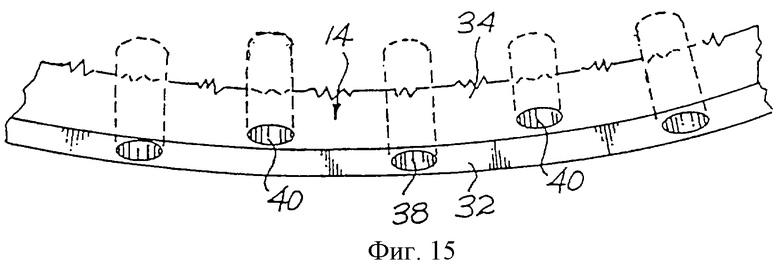

Фиг. 15 - еще один вариант сечения по линии 13, 15-13, 15 на фиг.17, представляющий две группы отверстий для подачи охлаждающей жидкости, служащей для отвода теплоты от последовательных угловых секторов металлического тела, которые соответствуют выпуклому участку профиля на фиг.14; эти группы отверстий будут далее сопоставлены с двумя группами отверстий, показанными на фиг.13.

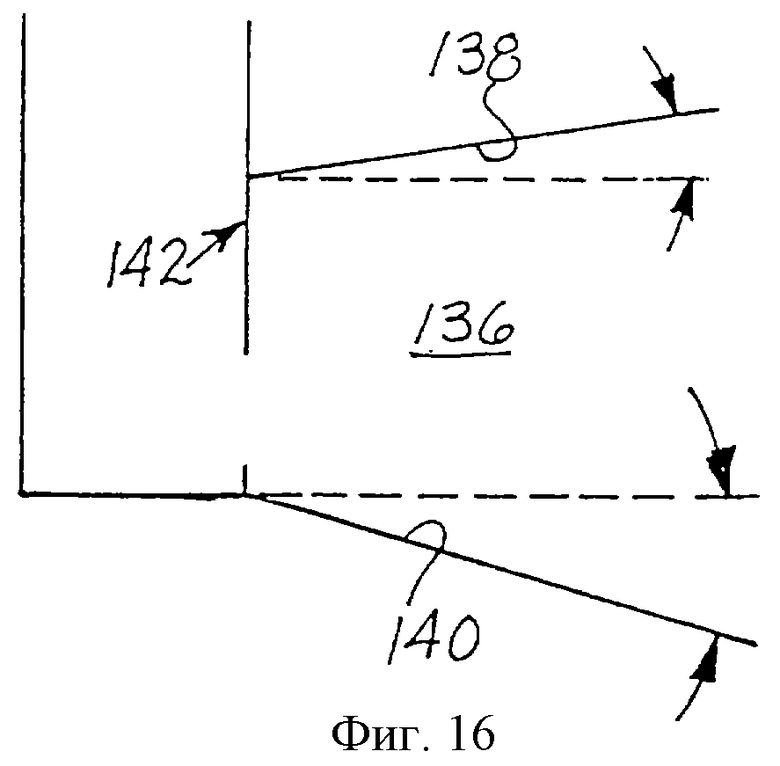

Фиг.16 - это еще она схематическая иллюстрация, поясняющая фиг.2 и 7.

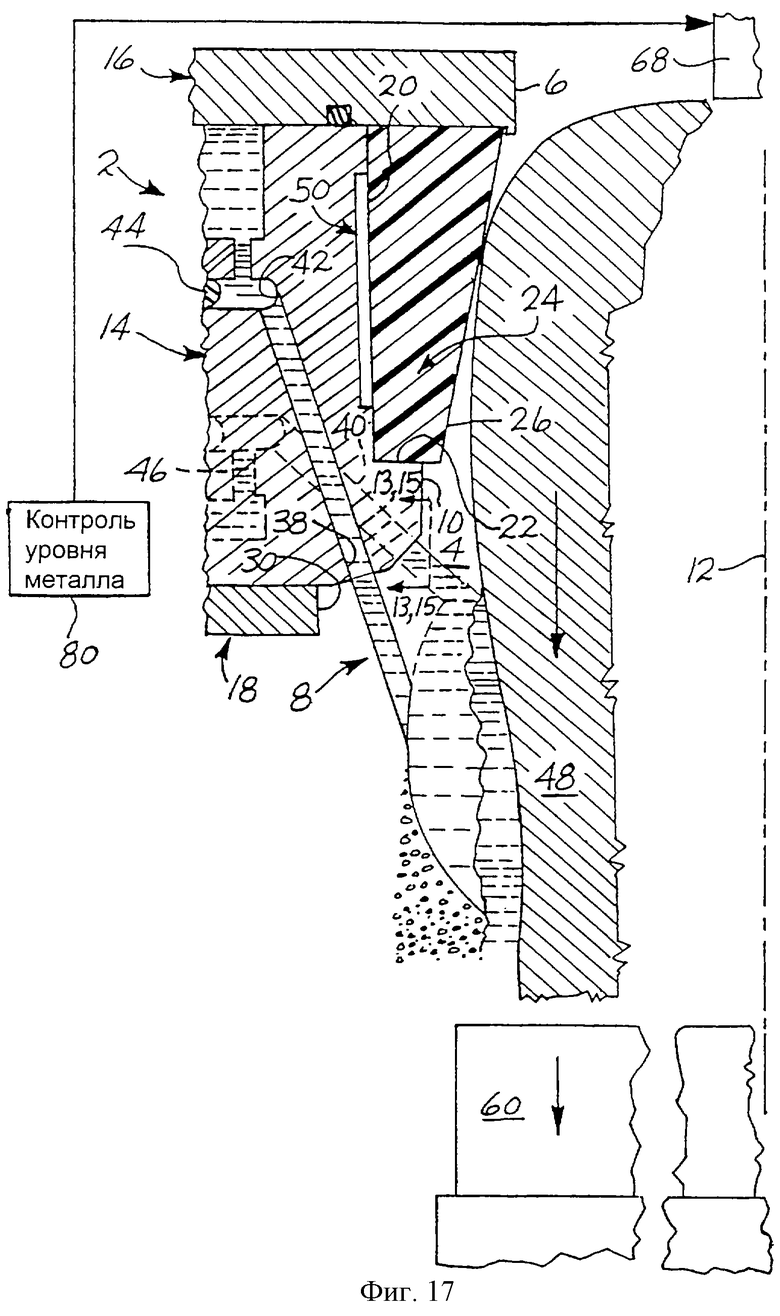

На фиг. 17 представлено осевое сечение, соответствующее любому из кристаллизаторов по фиг.9 и 10 при проведении операции литья.

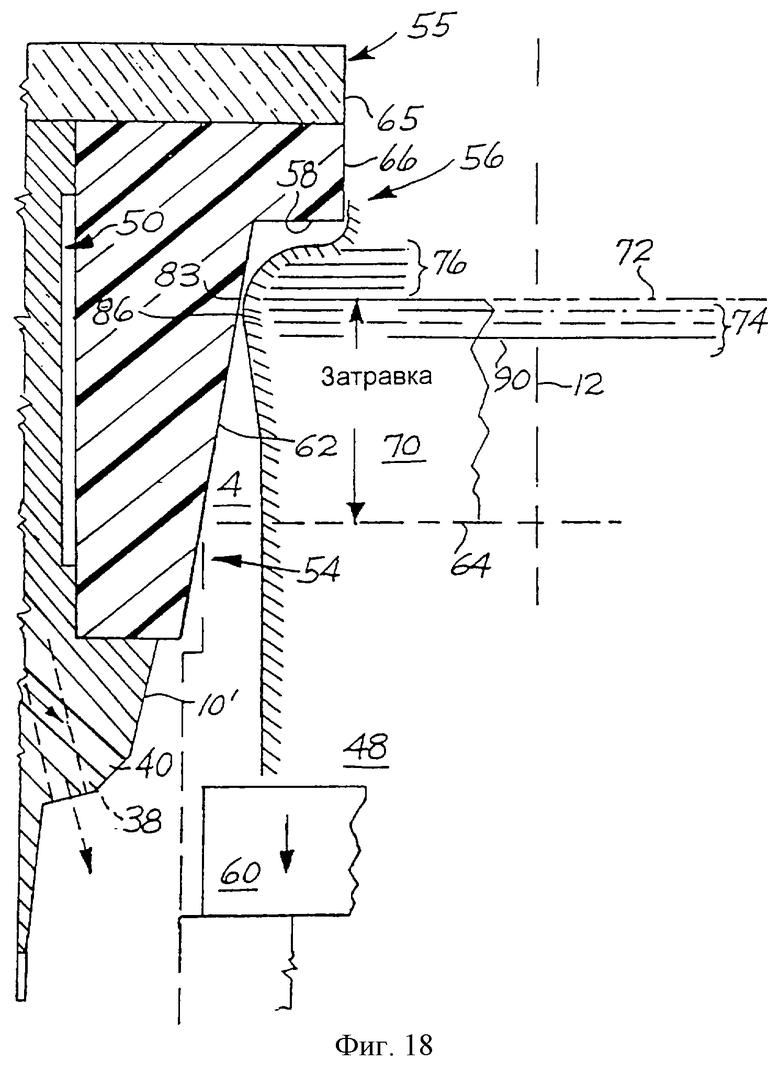

На фиг. 18 приведен вариант кристаллизатора по фиг.9-15, характеризующийся наличием горячей верхней крышки при проведении литья; представлена также диаграмма, иллюстрирующая некоторые принципы, используемые во всех вариантах кристаллизатора.

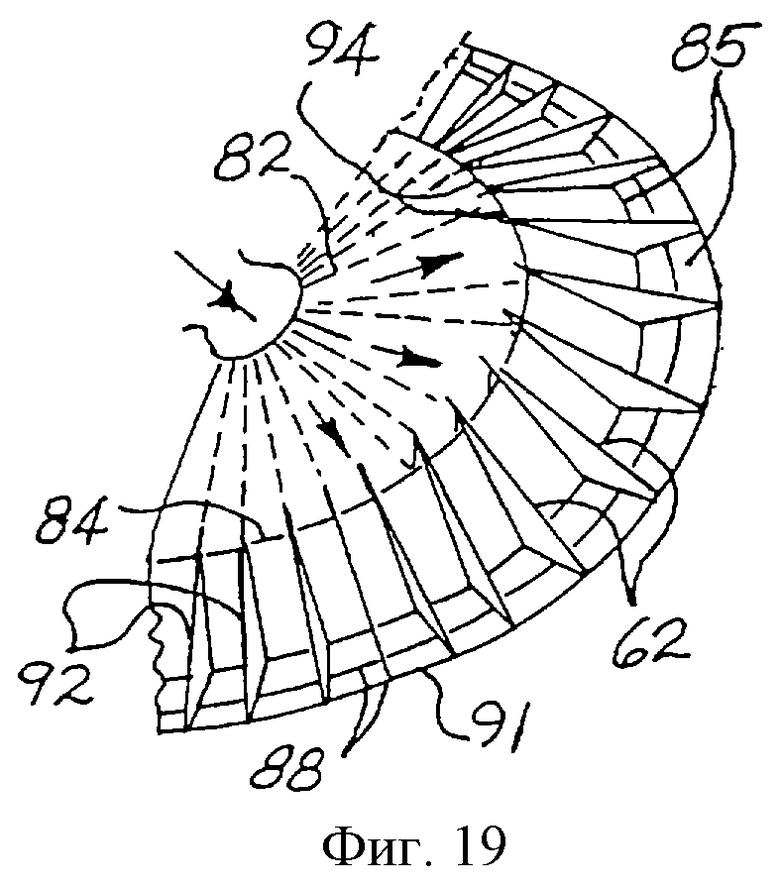

Фиг. 19 представляет собой схему, иллюстрирующую принципы изобретения с использованием диагоналей, расположенных с угловым смещением и представляющих рабочую поверхность каждого кристаллизатора, что дает возможность показать на этой фигуре некоторые зоны и контуры.

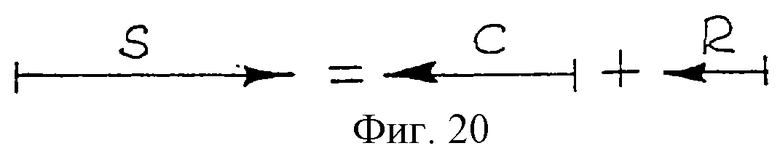

На фиг.20 дано арифметическое представление некоторых принципов.

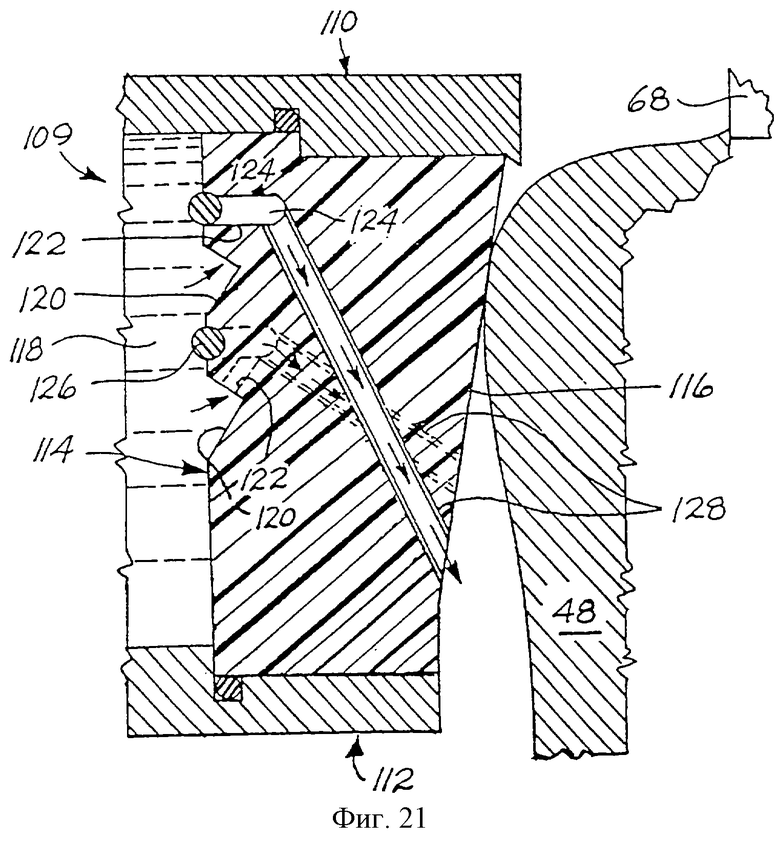

На фиг.21 в виде, аналогичном фиг.17 и 18, показана модифицированная форма кристаллизатора, обеспечивающая подачу охлаждающей жидкости непосредственно в полость кристаллизатора.

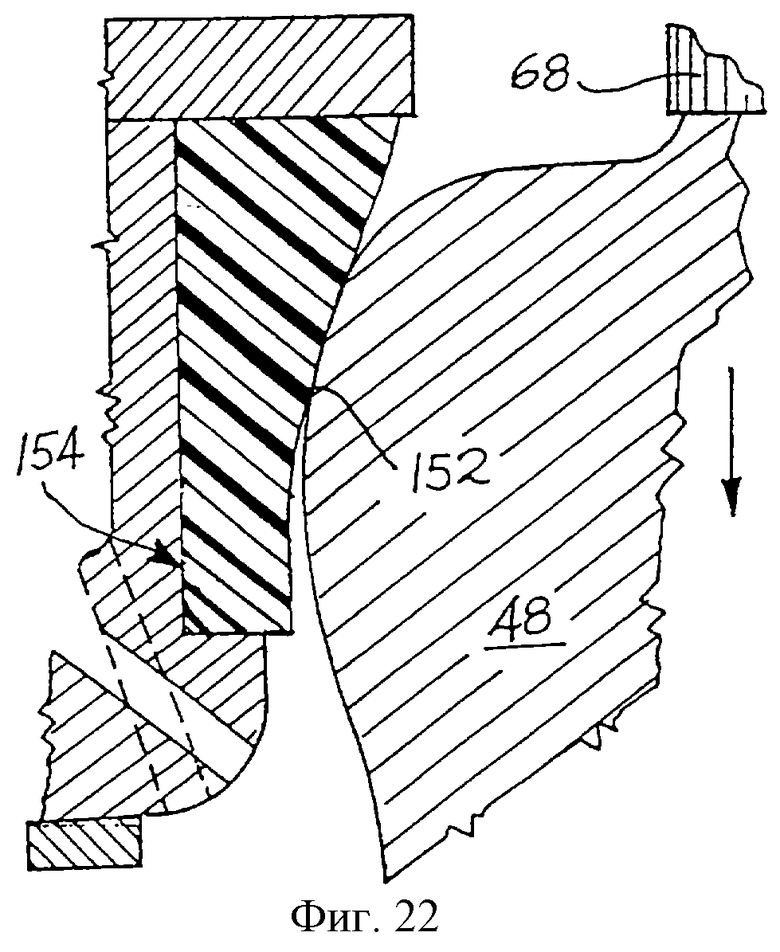

На фиг. 22 показана часть сечения, аналогичного сечению по фиг.17, но представляющая графитовое кольцо с криволинейным профилем, позволяющее возвратить материал "утечек" в металлическое тело.

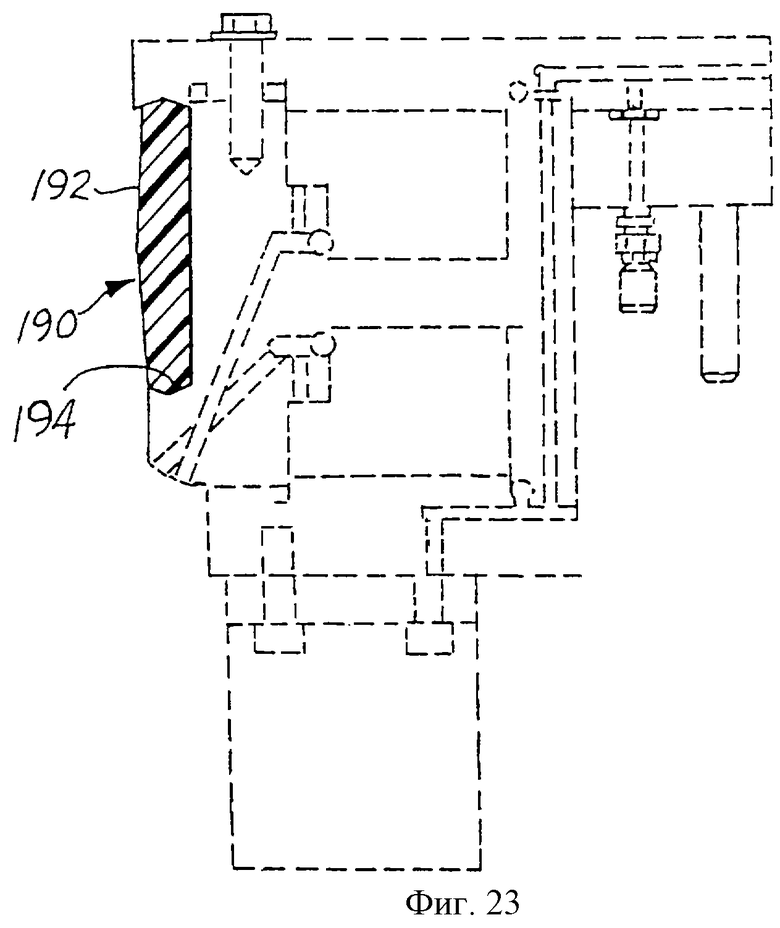

Фиг.23 - это схематичное изображение сечения с переставляемым кольцом.

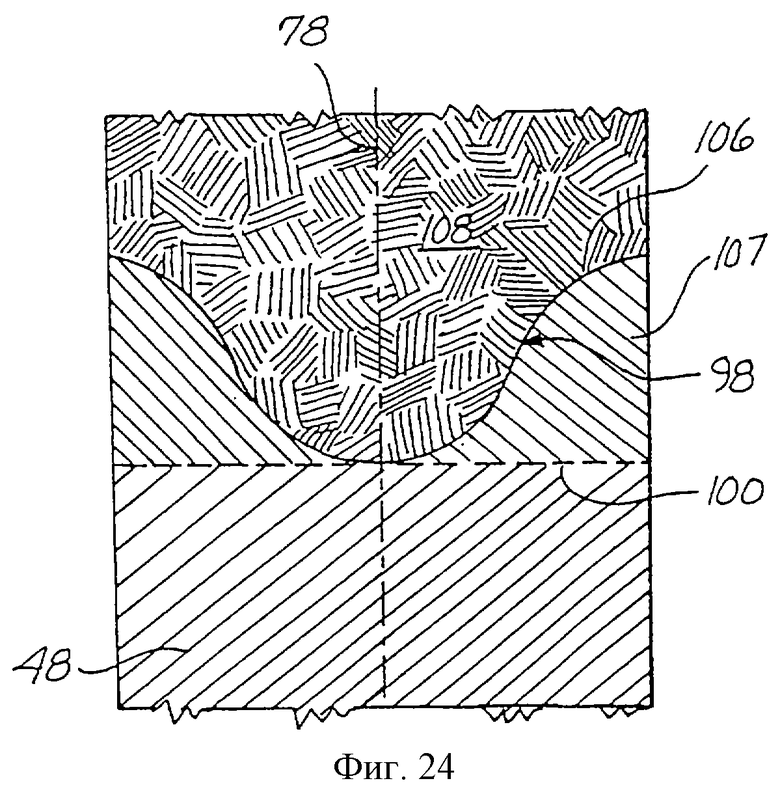

Фиг. 24 иллюстрирует температурное распределение в сечении отливки, иллюстрирующее корытообразную модель последовательно сходящихся изотерм и "плоскость термического экранирования".

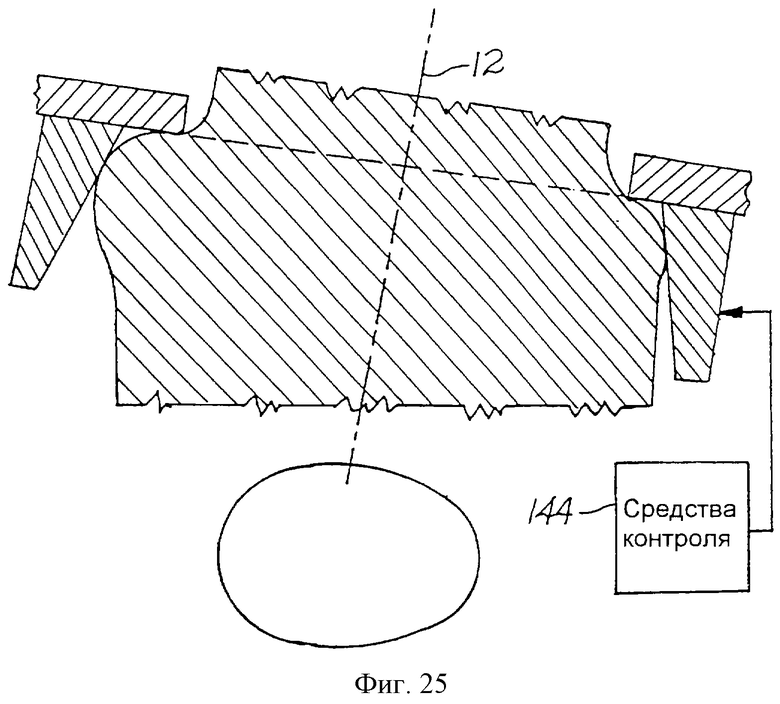

Фиг. 25 представляет схему для получения овального или подобного симметричного некругового профиля применительно к случаю первой площади поперечного сечения круглого профиля за счет наклона оси кристаллизатора.

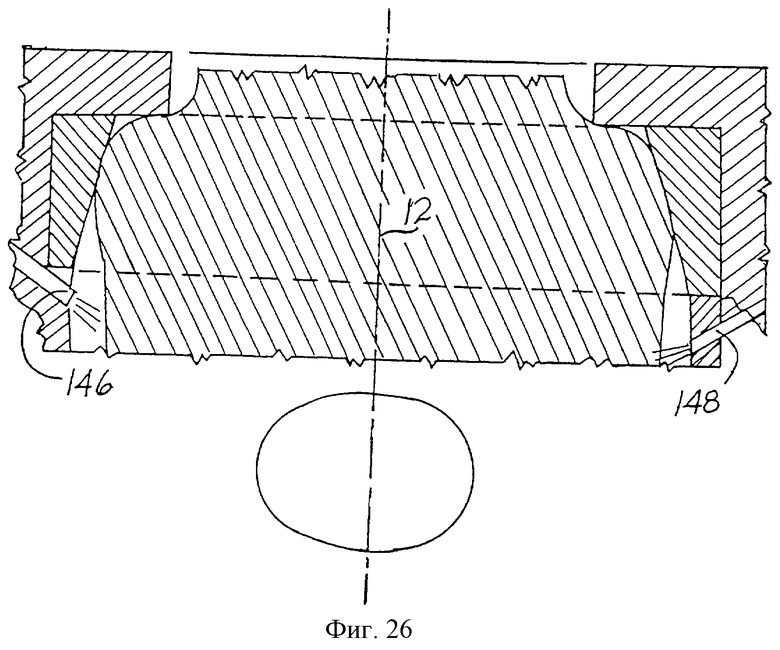

Фиг. 26 схематично иллюстрирует другой вариант решения той же задачи путем варьирования скорости отвода тепла от кольцевых угловых секторов металлического тела на противоположных сторонах.

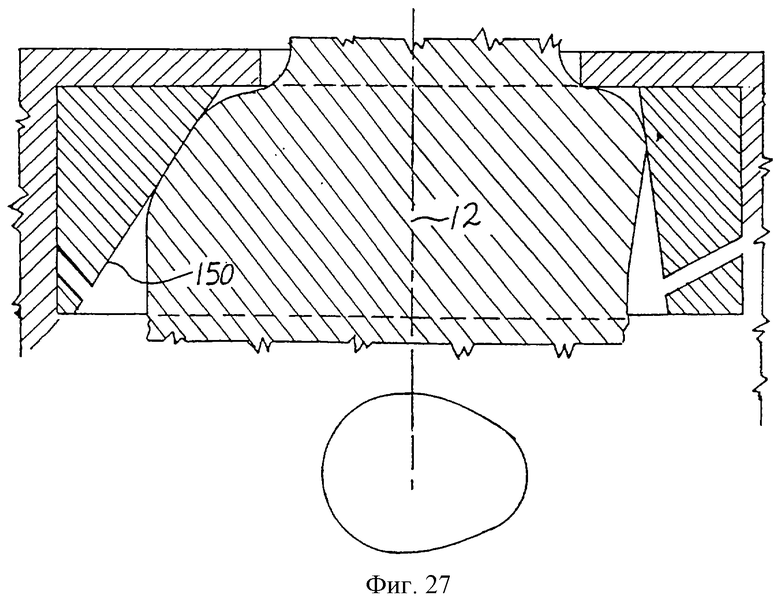

Фиг. 27 схематично иллюстрирует третий вариант получения овального или подобного симметричного некругового профиля применительно к случаю первой площади поперечного сечения круглого профиля за счет различного наклона рабочей поверхности кристаллизатора на его противоположных сторонах.

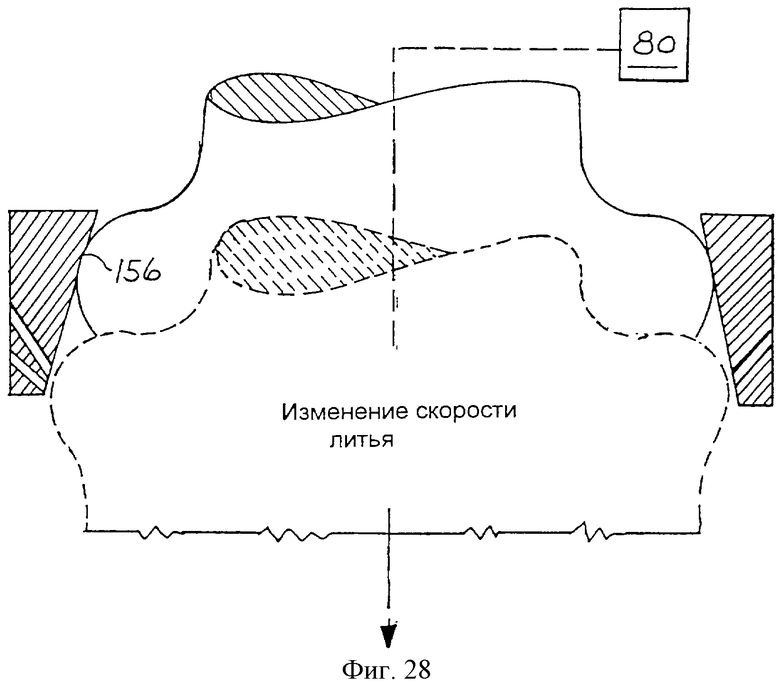

Фиг. 28 иллюстрирует возможность изменения поперечных размеров сечения отливки.

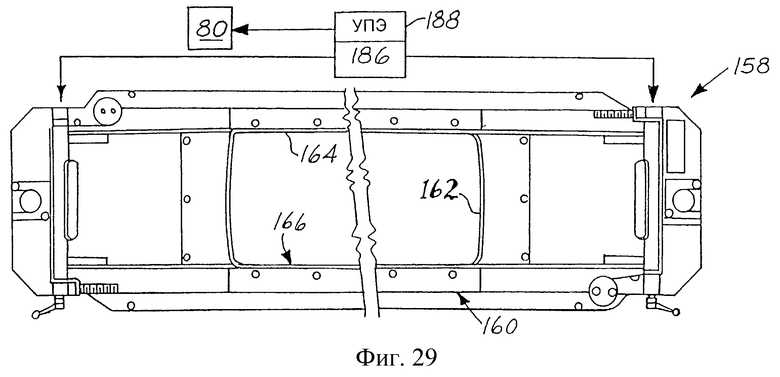

Фиг. 29 - это вид сверху на четырехгранный настраиваемый кристаллизатор для получения слитков для прокатки в случае, когда противоположные концы кристаллизатора имеют возможность взаимного поступательного перемещения.

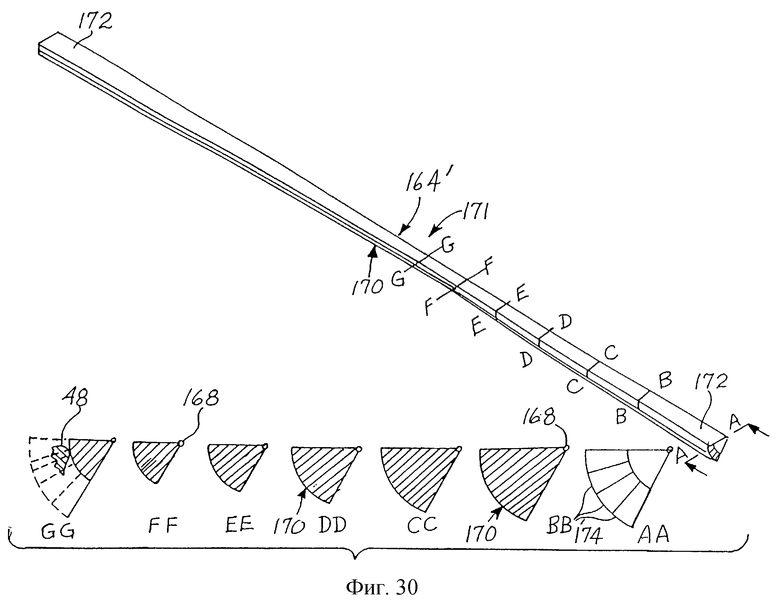

Фиг. 30 - это схематическое изображение одного из пары формирующих элементов кристаллизатора, выполненных с возможностью разворота.

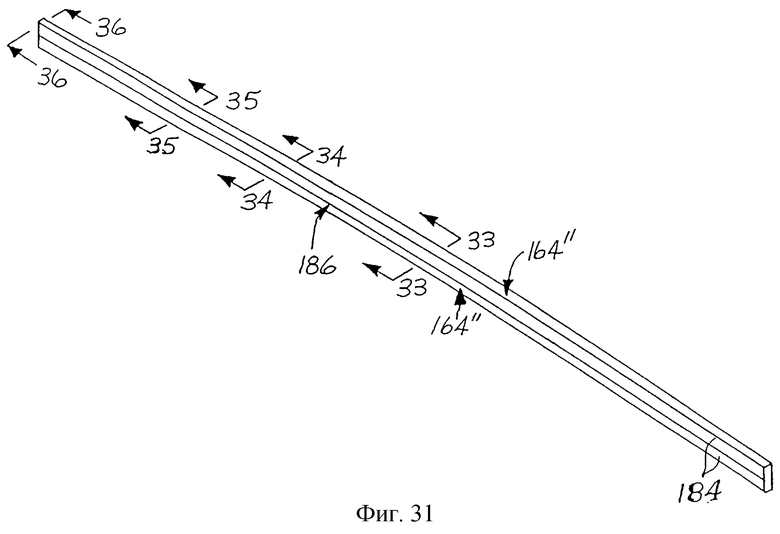

Фиг. 31 соответствует перспективному изображению продольных формирующих элементов, которые выполнены фиксированными, а не поворотными.

Фиг.32 - это вид фиксированного формирующего элемента сверху.

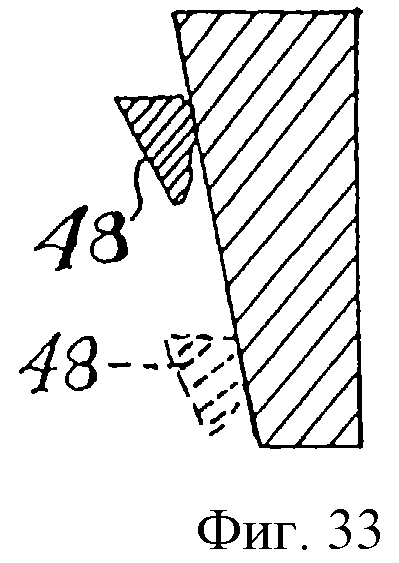

Фиг.33 представляет сечение по линии 33-33 на фиг.31.

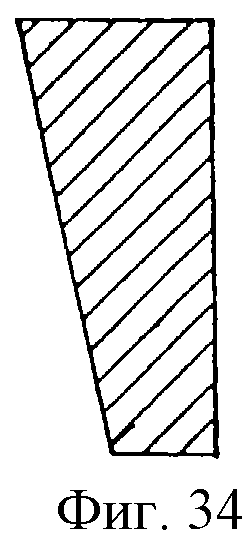

Фиг.34 представляет сечение по линии 34-34 на фиг.31.

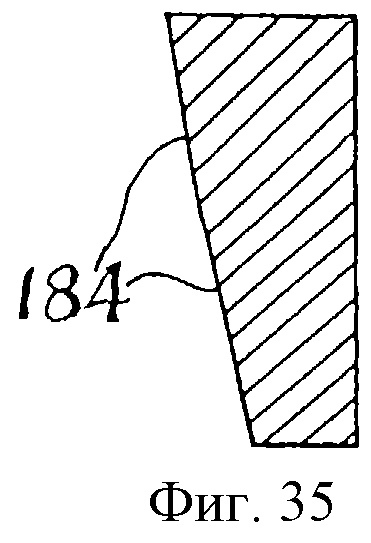

Фиг.35 представляет сечение по линии 35-35 на фиг.31.

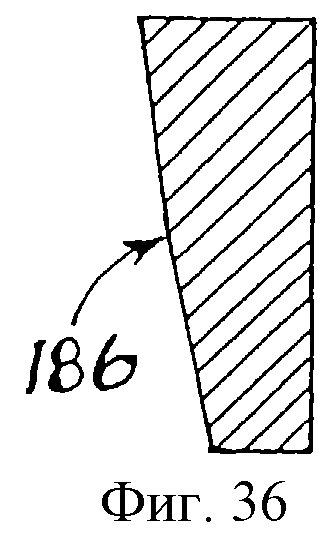

Фиг.36 представляет сечение по линии 36-36 на фиг.31.

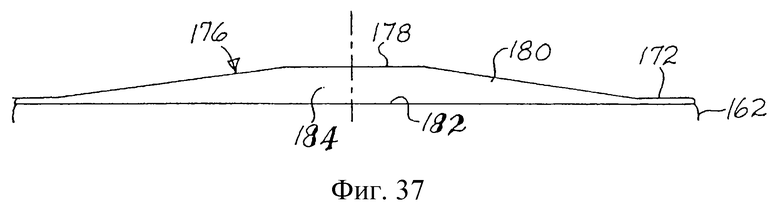

На фиг. 37 приведено схематическое изображение средней части настраиваемого кристаллизатора, когда любая из его сторон, представленных на фиг.30 и 31, была использована для настройки кристаллизатора на заданную длину.

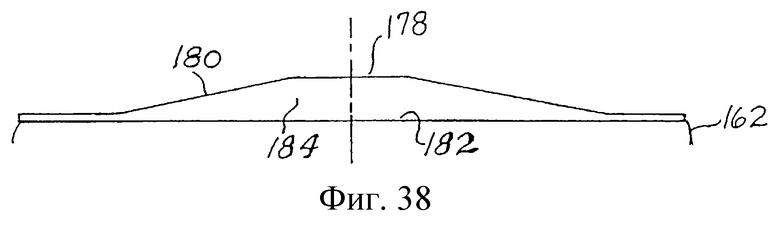

На фиг. 38 приведено еще одно схематическое изображение средней части настраиваемого кристаллизатора, когда его длина была уменьшена.

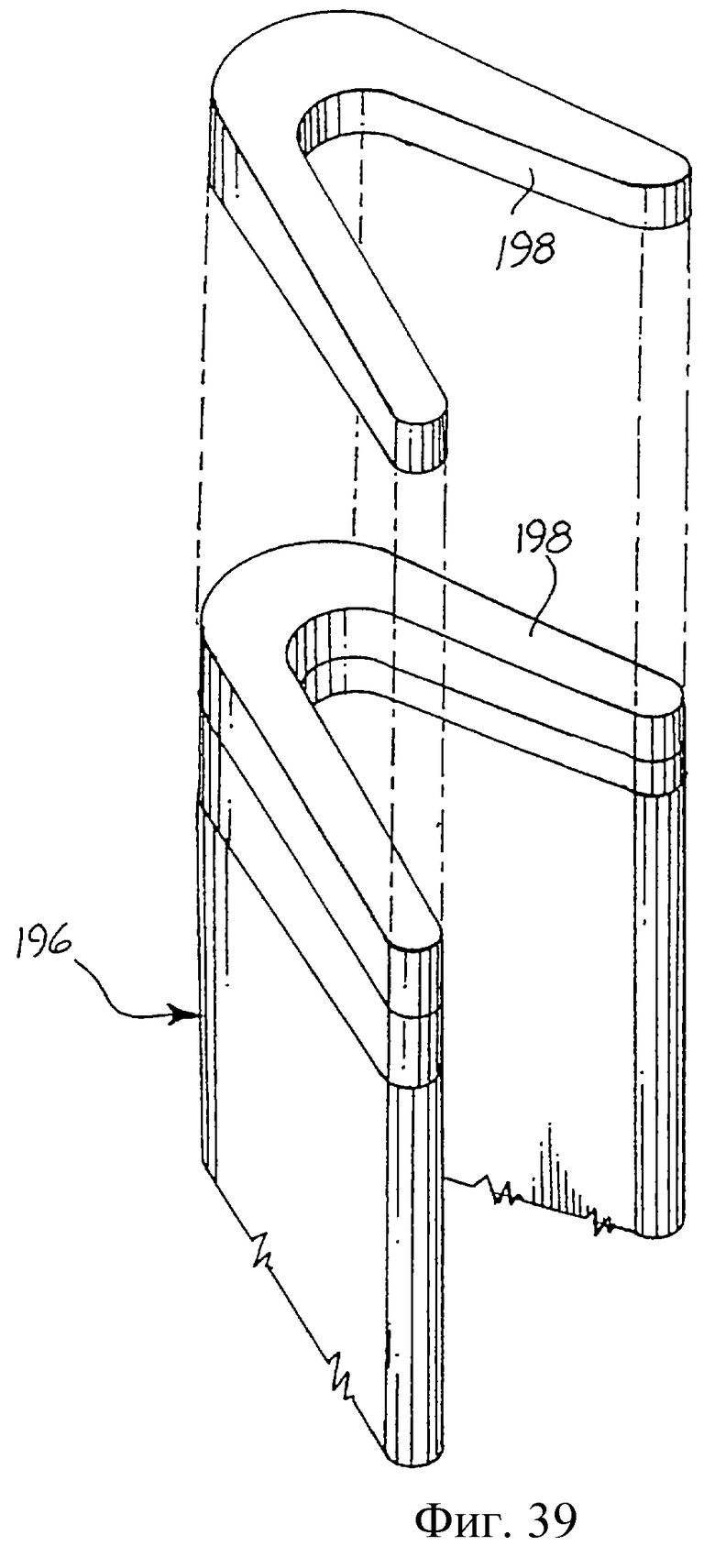

На фиг. 39 дано перспективное изображение продолговатого конечного продукта после того, как он был разделен на множество продолговатых частей.

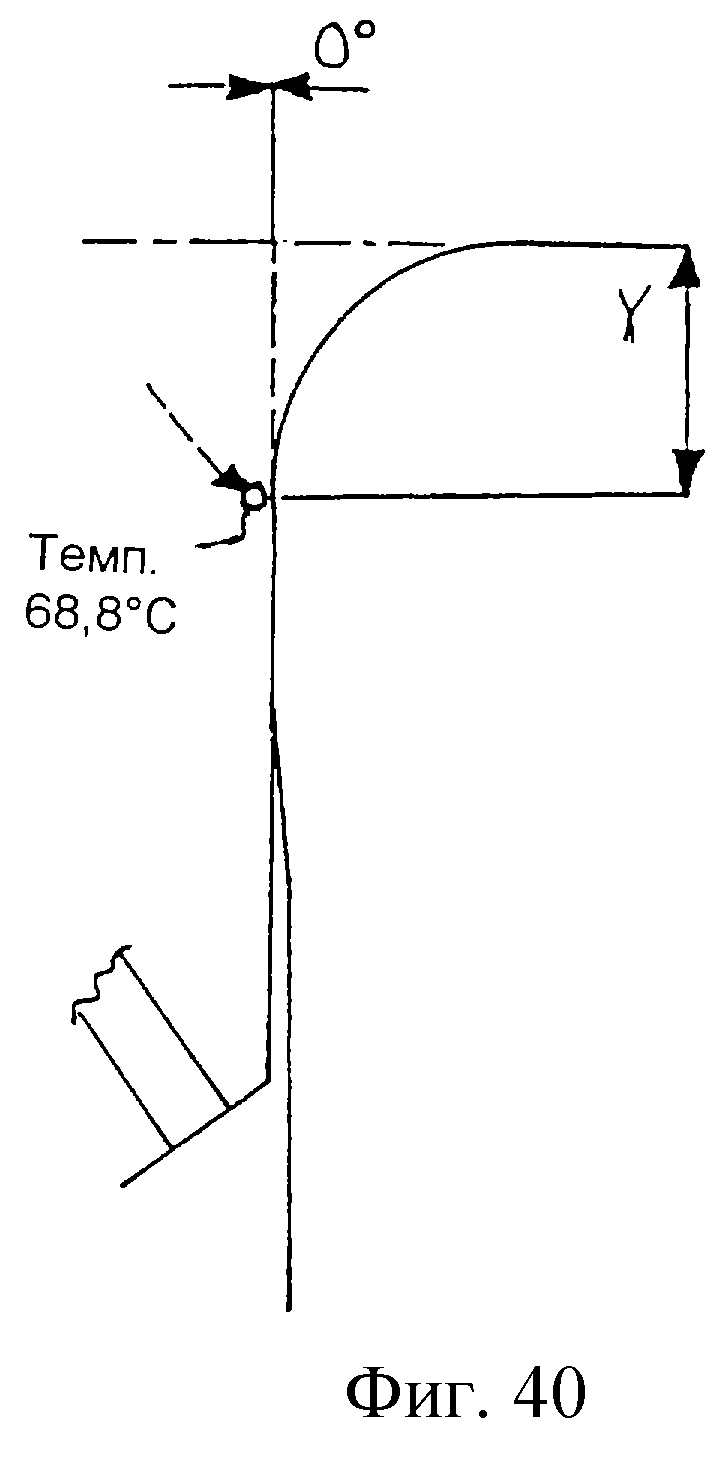

Фиг. 40 - это схематичное изображение известного кристаллизатора, для которого была получена оценка его температуры на границе между слоями расплавленного металла и рабочей поверхностью кристаллизатора.

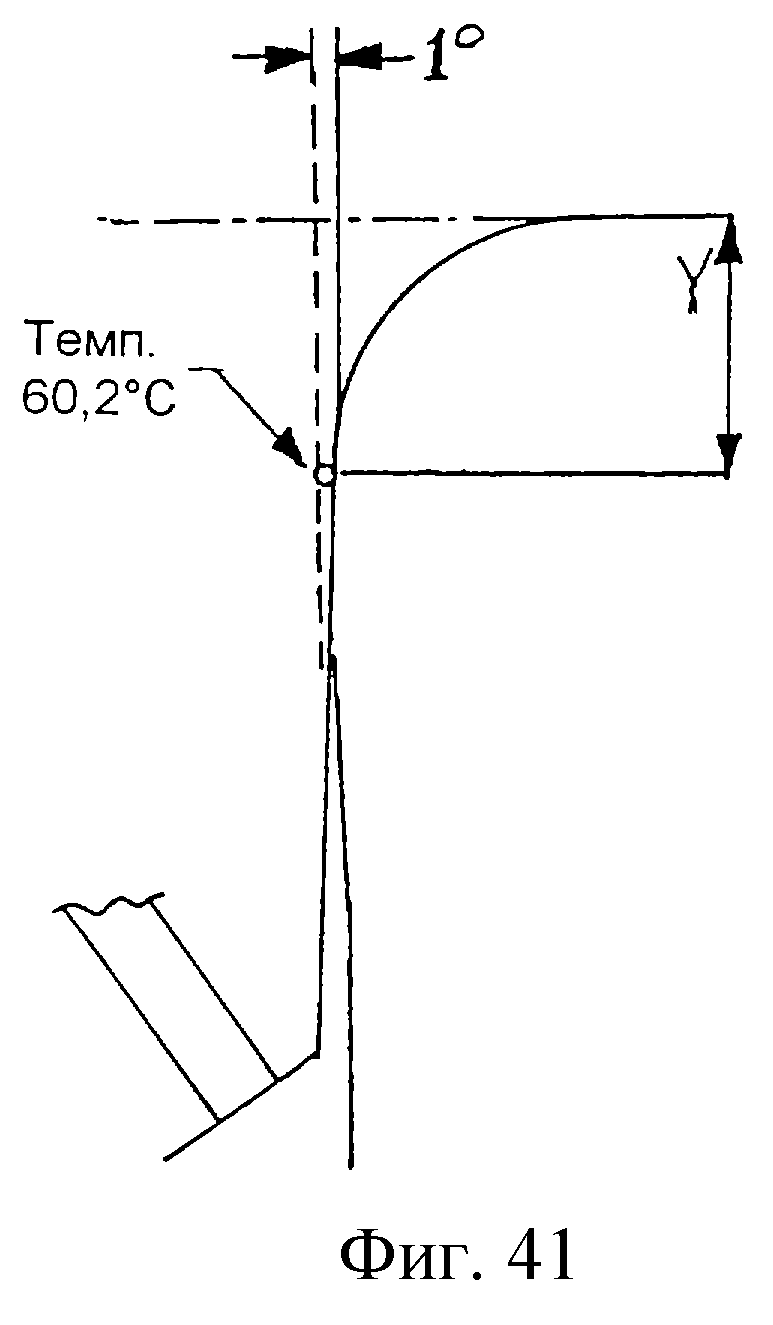

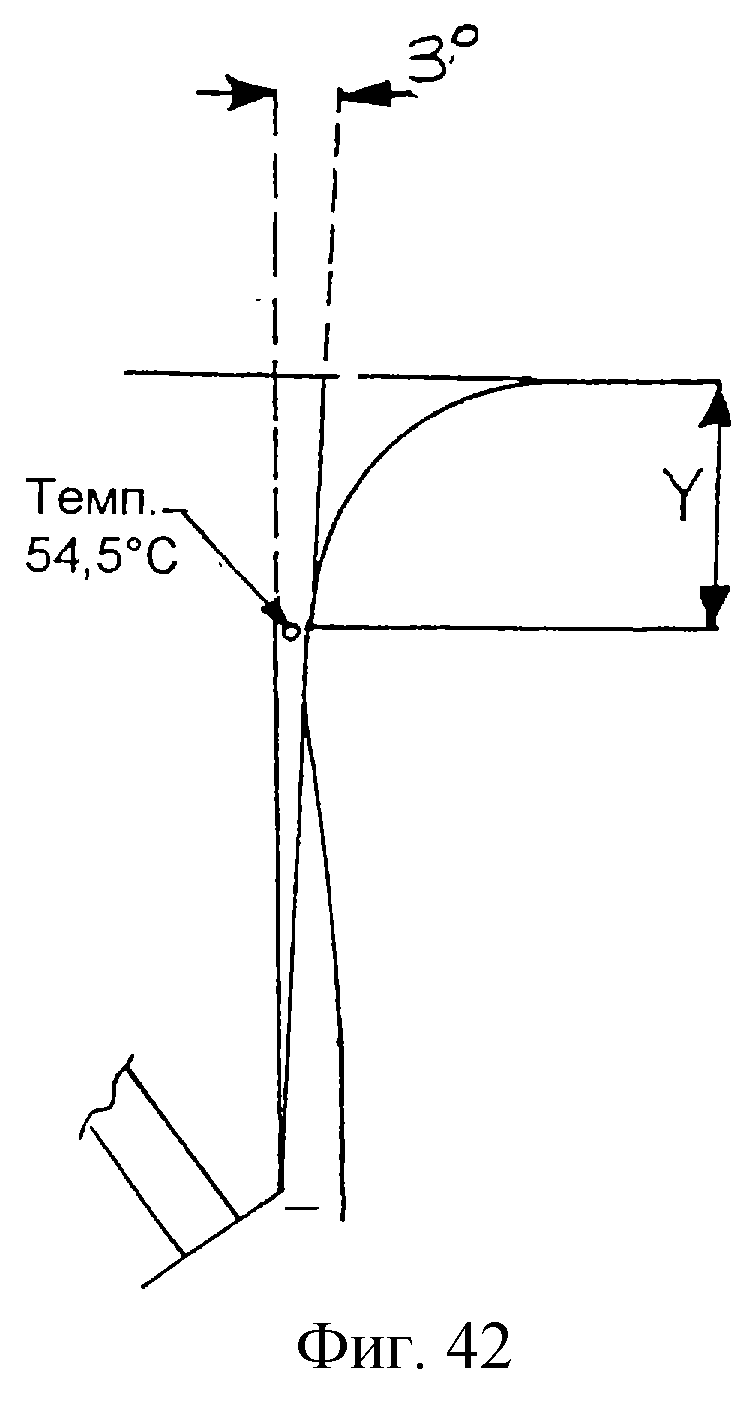

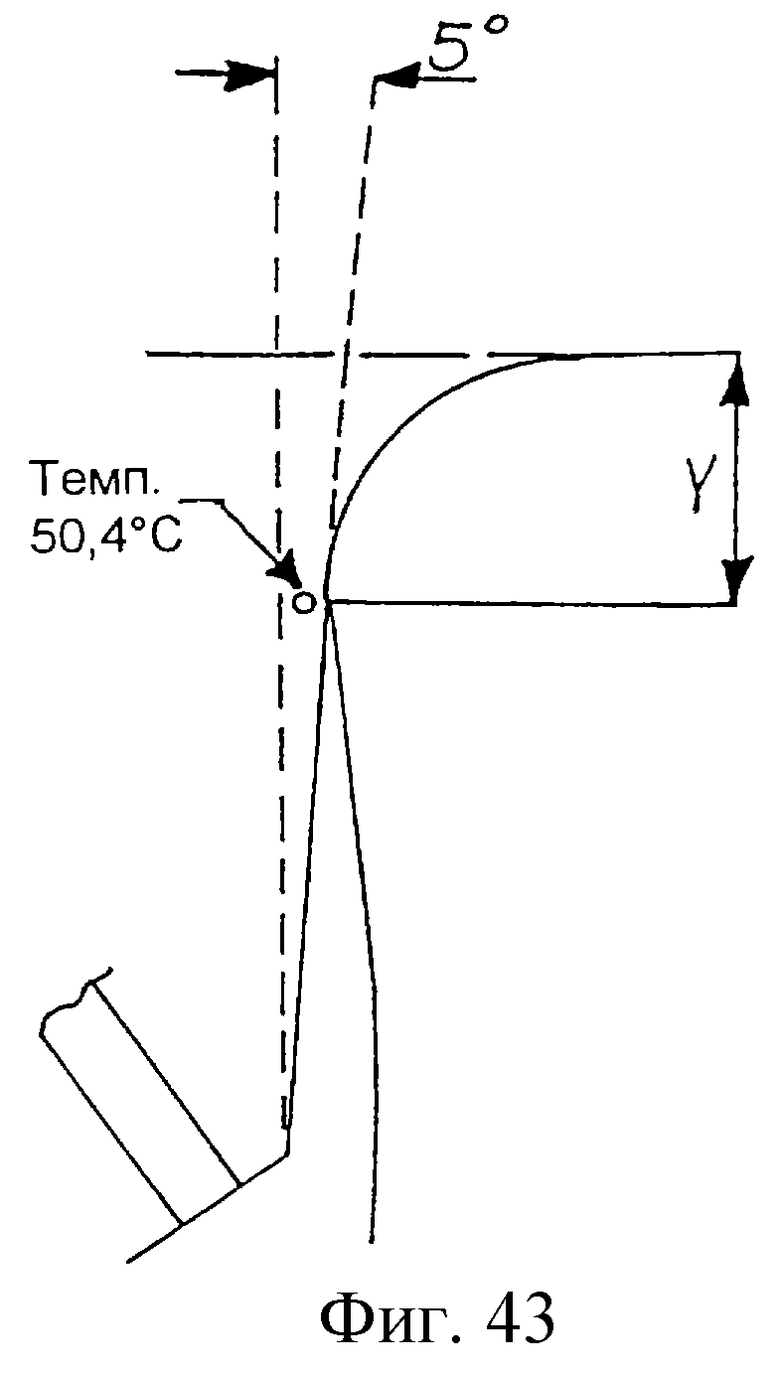

Фиг. 41 - это аналогичное изображение одного из кристаллизаторов по изобретению, для которого была получена оценка его температуры на границе между слоями в случае, когда рабочая поверхность имела угол наклона 1o.

Фиг.42 аналогична фиг.41 для варианта, когда угол наклона составляет 3o.

Фиг.43 соответствует варианту, когда угол наклона составляет 5o.

Сведения, подтверждающие возможность осуществления изобретения

Фиг. 1-8 будут подробно рассмотрены далее; сейчас же, со ссылкой на них, можно отметить большое разнообразие профилей сечения слитков, которые могут быть получены с использованием способа и устройства по настоящему изобретению. Как уже было указано, возможно получение практически любого профиля. Более того, литье может производиться горизонтально, вертикально или даже под некоторым углом. На фиг.1-5 представлены только отдельные примеры. Эти примеры включают получение цилиндрического слитка в вертикально ориентированном кристаллизаторе (как показано на фиг.1 и 6), получение цилиндрического слитка в горизонтальном кристаллизаторе (фиг.2 и 7), получение продолговатой или какой-либо другой формы симметричного слитка (подобно показанным на фиг.3 и 8), получение слитка осесимметричного некруглого профиля, например V-образного (см. фиг.4), и получение совершенно асимметричного некруглого профиля (см. фиг.5).

Полученный профиль до его усадки обозначен позицией 91 на фиг.1-5. Поскольку каждое механическое изделие испытывает усадку ниже или левее плоскости 90-90, показанной на фиг.6, 7, 8, окончательный профиль изделия имеет слегка меньшую площадь сечения и периметр, чем изображенный на фиг.1-5. Однако для того, чтобы лучше проиллюстрировать настоящее изобретение, на фиг. 5 показаны контуры и сечения, которые изделия имеют в момент, когда действующие в них растягивающие силы уравновешены силами термического сжатия, т. е. когда в каждом из изделий достигнута температура "солидуса". Эта температура имеет место в плоскости 90-90, показанной на фиг.8; поэтому на каждой из фиг.6-8 она обозначена также, как плоскость 90-90. Остальные цифровые обозначения и признаки, к которым они относятся, будут рассмотрены далее.

Обратившись к фиг. 9-20, можно видеть, что каждый из желаемых профилей получают в кристаллизаторе 2, имеющем полость 4, открытую с концов, отверстие 6 на входном конце полости и множество отверстий 8 для подачи охлаждающей жидкости, расположенных вокруг выходного отверстия 10 полости. Ось 12 полости может представлять собой вертикальную линию или располагаться под углом к вертикали, например, горизонтально. На фиг.17 и 18 приведены продольные сечения, типичные в том отношении, что по мере перемещения по поверхности полости некоторые ее характеристики изменяются скорее в количественном, а не в качественном отношении, как это будет объяснено далее. Ориентирование оси 12 под углом к вертикали также приведет к определенным изменениям, как это хорошо известно специалистам в области литейного производства. Однако в самом общем виде каждый из вертикальных кристаллизаторов, показанных на фиг. 9-15 и 17, содержит кольцевой корпус 14 и две кольцевые пластины, верхнюю 16 и нижнюю 18, прикрепленные соответственно к верхней части и к дну корпуса кристаллизатора. Все три названных компонента изготовлены из металла, и их поперечное сечение соответствует форме сечения слитка, формируемого в полости кристаллизатора. Кроме того, в стенке полости 4 корпуса 14 кристаллизатора выполнен кольцевой паз 20 (фиг.17), имеющий такой же профиль поперечного сечения, как и сама полость. При этом нижний край 22 паза 20 располагается намного ниже отверстия 6 на входном конце полости, так что в пазу 20 может быть помещено графитовое кольцо 24, имеющее такой же профиль сечения, что и паз. Поперечное сечение отверстия кольца в верхней его части выполнено меньшим, чем со стороны выходного конца полости, при этом внутренняя поверхность кольца в его нижней части нависает над выходным отверстием 10. Само кольцо 24 в своей нижней части имеет меньшую площадь поперечного сечения, так что оно также нависает этой своей частью над выходным отверстием 10. Внутренняя боковая поверхность 24 графитового кольца имеет форму юбки, отходящей от оси 12, т.е. расширяющейся книзу. Хотя в изображенном варианте образующая поверхности 26 является прямой, она может быть также и криволинейной, как будет подробно объяснено далее. В типичном случае угол наклона боковой поверхности к оси полости составляет 1-12o. Однако, как будет объяснено далее, этот угол может варьировать не только от варианта кольца 24 к другому варианту этого кольца, но также и в пределах боковой поверхности одного кольца. Отверстие 6 в верхней пластине 16 имеет меньшее поперечное сечение, чем сечения корпуса 14 кристаллизатора и графитового кольца 24. Поэтому, когда пластина 16 наложена на корпус кристаллизатора и прикреплена к нему, например, винтами 28 (см. фиг.18), эта пластина образует небольшой выступ над внутренней поверхностью полости кристаллизатора. Отверстие 30 в нижней пластине 18 (фиг.11) имеет самое большое поперечное сечение, которое выполнено достаточно большим для формирования двух скошенных поверхностей 32 и 34 в дне корпуса кристаллизатора между отверстием 10 на его выходном конце и внутренней поверхностью пластины 18.

Внутри корпуса 14 кристаллизатора выполнены две кольцевые камеры 36, причем для того, чтобы использовать принципы так называемых "встроенной заслонки" и "расщепленной струи" по патентам США 5518063, 5685359 и 5582230, в дне внутренней периферийной поверхности корпуса 14 выполнено множество отверстий 8 для впрыска охлаждающей жидкости. По существу, имеются две группы 38 и 40 таких отверстий, которые наклонены под острым углом к оси 12 полости 4 и заканчиваются на скошенных поверхностях 32 и 34 соответственно. Своими верхними концами указанные отверстия соединены с парой окружных канавок 42 (см. фиг. 11), выполненных на внутренних поверхностях соответствующих камер 36. При этом указанные отверстия отделены от канавок 42 парой эластомерных колец 44, так что они могут представлять собой выходные коллекторы для камер 36. Коллекторы сопряжены с указанными камерами для того, чтобы в них через две группы отверстий 46, распределенных по окружности, могла поступать охлаждающая жидкость. Отверстия 46 служат так же, как средства снижения давления охлаждающей жидкости, до того, как она впрыскивается через соответствующие группы отверстий 38 и 40. Более подробно функции перечисленных отверстий описаны в указанных патентах США 5685359 и 5582230. Там же более детально рассматривается вопрос о выборе углов наклона для групп отверстий по отношению друг к другу и к оси полости. Этот выбор производится таким образом, что отверстия 38, наклоненные в большей степени, обеспечивают распыление жидкости при ее отражении от слитка 48 металла, а затем эта распыленная жидкость вновь направляется на слиток под действием жидкости, впрыскиваемой из отверстий другой группы 40, как это схематично показано на фиг. 17.

Кристаллизатор 2 имеет также ряд дополнительных компонентов, в том числе несколько уплотняющих эластомерных колец, некоторые из которых изображены в зоне стыков между корпусом 14 кристаллизатора и двух пластин. Кроме того, предусмотрены также средства 50 для подачи в полость 4, на поверхность 26 графитового кольца 24, масла или газа для формирования вокруг слоев расплавленного металла в процесса разливки слоя газа, охватываемого пленкой масла (не изображен). Более подробно этот вопрос рассмотрен в патенте США 4598763. Аналогично в патенте США 5318098 подробно рассмотрены детали системы для обнаружения утечек (схематично представленной, как 52).

На фиг.18 представлен вариант кристаллизатора 54 с горячей верхней крышкой. Он имеет аналогичную конструкцию за исключением того, что размеры отверстия 52 в горячей верхней крышке 55 и верхняя половина графитового кольца 56 подобраны таким образом, чтобы создать большее нависание 58, чем то, которое обеспечивает графитовое кольцо 24 для варианта по фиг.9-15 и 17. В результате газовый карман, который нужен для осуществления технологии по патенту США 4598763, оказывается более значительным.

Когда требуется произвести разливку металла с использованием кристаллизаторов 2 или 54, представленных на фиг.17 и 18, затравочный блок 60, выполненный с возможностью возвратно-поступательного перемещения и имеющий профиль полости 4 кристаллизатора, вводится со стороны выходного конца 10 или 10' кристаллизатора до тех пор, пока он не подойдет к наклонной внутренней боковой поверхности 26 (или 62) графитового кольца в плоскости поперечного сечения полости, перпендикулярной ее оси (на фиг.18 эта плоскость обозначена, как 64). Затем через отверстие 65 в верхней нагретой пластине (см. фиг. 18) или через не изображенную воронку над полостью кристаллизатора по фиг. 17 подают расплавленный металл. Этот расплавленный металл поступает внутрь соответствующей полости или через верхнее отверстие 66 в графитовом кольце (см.фиг.18),

или через сливную трубку 68, отходящую от воронки, устанавливаемой в отверстии 6 в верхней пластине 16 кристаллизатора по фиг.17.

Первоначально затравочный блок 60 находится в неподвижном положении в отверстии у выходного конца 10 или 10' полости кристаллизатора, тогда как расплавленный металл имеет возможность накапливаться с образованием тела 70 затравочного материала над верхней поверхностью блока 60. Это тело затравочного материала в типичном случае расширяется, достигая поперечного сечения 72, перпендикулярного по отношению к оси полости (см. фиг.18). Данная стадия накопления обычно называется "формированием затравки" или "стартовой" стадией операции литья. Она сменяется второй стадией, так называемым "вытягиванием". Во время этой стадии затравочный блок 60 опускается в расположенный под кристаллизатором "колодец" (не изображен), в то время как в полость над блоком 60 продолжает поступать расплавленный металл. При этом тело 70 затравочного материала опускается вместе с затравочным блоком, последовательно пересекая поперечные плоскости 74 полости, перпендикулярные оси 12 полости. Одновременно тело 70 подвергается прямому охлаждению водой, разбрызгиваемой из групп 38 и 40 отверстий, при этом тело 70 стремится принять форму кристаллизатора. Кроме того, в полость через поверхность графитового кольца с использованием средств, обозначенных, как 50, на фиг.17 и 18, под давлением подаются газ и масло.

Как лучше всего видно на фиг.18, поступающий расплавленный металл образует слои 76 расплавленного металла, которые последовательно накладываются на верхнюю часть тела 70 затравочного материала в точке, расположенной непосредственно под верхним отверстием графитового кольца, т.е. вблизи первой плоскости 72 поперечного сечения полости. В типичном случае эта точка расположена в центре полости кристаллизатора. В том случае, когда эта полость имеет симметричное или несимметричное некруглое сечение, данная точка в типичном случае совпадает с "плоскостью 78 термического экранирования" полости, как это показано на фиг.10 и 24 (смысл данного термина будет пояснен далее). В зависимости от формы поперечного сечения полости и используемого способа подачи металла в кристаллизатор в процессе разливки расплавленный металл может подаваться в полость кристаллизатора сразу в двух или более точках. Однако в любом случае, когда слои 76 накладываются на тело 70 затравочного материала вблизи первой плоскости 72 поперечного сечения полости, соответствующие слои подвергаются воздействию определенных гидродинамических усилий, особенно в момент, когда каждый из этих слоев встречает на своем пути жидкий или твердый объект, который изменяет траекторию его движения вдоль оси полости или в сторону наружной поверхности, как это будет пояснено далее.

Последовательные слои, по существу, образуют поток расплавленного металла; следовательно, на эти слои воздействуют определенные гидродинамические усилия, которые в данном описании определяются, как "растягивающие силы S" (см. фиг.20), направленные, по существу, наружу от оси 12 полости вблизи первой плоскости 72 поперечного сечения этой полости. Таким образом, эти силы стремятся "растянуть" расплавленный металл в указанном направлении и, так сказать, "приводят" расплавленный металл в контакт с поверхностью 26 или 62 графитового кольца. Значение растягивающих сил является функцией многих факторов, включая гидростатические силы, присущие потоку расплавленного металла в точке, в которой каждый очередной слой расплавленного металла налагается на тело затравочного материала или на слои, предшествовавшие в потоке данному слою. Среди других факторов можно отметить температуру расплавленного металла, его композицию, а также производительность подачи расплавленного металла в полость. Средство управления производительностью условно изображено в виде блока 80 на фиг.17 (более детально описанного в патенте США 5709260). Растягивающие силы могут быть неодинаковыми для различных радиальных направлений, отсчитываемых от точки подачи металла; естественно, нельзя ожидать равенства сил во всех радиальных направлениях в случаях горизонтальной или наклонной подачи металла. Однако, как это будет пояснено далее, изобретение учитывает это обстоятельство и в некоторых вариантах своего выполнения даже использует это неравенство.

По мере приближения каждого слоя 76 расплавленного металла к поверхности 26 или 62 графитового кольца начинают проявляться некоторые дополнительные силы, в том числе физические силы вязкости, поверхностных напряжений и капиллярные силы. В результате действия этих сил поверхность слоя приобретает острый угол смачивания относительно поверхности 26 или 62 кольца, а также относительно первой плоскости 72 поперечного сечения полости. Определенные термические эффекты имеют место также при контакте металла с указанной поверхностью, причем эти эффекты, в свою очередь, приводят к появлению в слое расплавленного металла постоянно увеличивающихся "сил С термического сжатия" (фиг. 20), т.е. сил, действующих в противоположном направлении относительно растягивающих сил и стремящихся сократить объем металла, по существу, от поверхности в осевом направлении. Однако, хотя указанные силы постоянно увеличиваются, они возникают относительно поздно; поэтому при правильном выборе производительности подачи и такой формы полости, в которой растягивающие силы превышают силы сжатия в слое, когда этот слой вступает в контакт с поверхностью 26 или 62 кольца в первой плоскости 72 поперечного сечения полости, растягивающие силы будут сохранять значительную "движущую силу" в момент, когда слой приобретает первую площадь 82 поперечного сечения, которая задается ему кольцевой зоной 83 (фиг.18) поверхности кольца в этой плоскости. Очевидно, что после того, как слой металла вступил в контакт с поверхностью кольца, он будет далее занимать множество плоскостей 74 поперечного сечения полости не только из-за наклона поверхности 26 или 62 кольца к оси полости, но также вследствие естественного стремления слоя следовать по наклонной траектории, задаваемой действием сил, рассмотренных выше.

Однако, если бы поверхность 26 или 62 располагалась под прямым углом к первой плоскости 72 поперечного сечения полости, как это имело место в известных решениях, эта поверхность препятствовала бы указанному стремлению, т. е. вместо того, чтобы способствовать реализации естественной траектории движения слоя, она препятствовала бы ей, не оставляя слою никакой другой возможности, как только формировать прямой угол, задаваемый данной поверхностью, и заворачиваться, по мере возможности, в направлении, параллельном оси, при сохранении плотного контакта с указанной поверхностью. Такой контакт приводил бы, в свою очередь, к трению, которое составляет серьезнейшую проблему для каждого разработчика кристаллизаторов, заставляя искать пути ее преодоления, например пытаясь отделить слои от поверхности, с тем, чтобы минимизировать роль трения между слоями и поверхностью. Разумеется, наличие трения предполагает применение смазок, и смазки, действительно, использовались в больших количествах. Однако, как уже упоминалось выше, между слоями и поверхностью протекает интенсивный тепловой поток, так что применение смазок создает проблему другого рода: тепловой поток способен привести к тепловому разложению смазки. При этом продукты разложения часто реагируют с воздухом на границе между слоями и поверхностью с образованием оксидов металлов или подобных веществ, которые, в свою очередь, превращаются в "загрязняющие" частицы (не изображены). В результате на поверхности любого слитка, полученного известным способом, остаются "змейки", ориентированные в осевом направлении. Таким образом, хотя смазки ослабляли эффекты трения, они создавали трудности другого рода, путей преодоления которых до сих пор найдено не было.

Возвращаясь к фиг.18-30, следует отметить, что на боковой поверхности 84 (фиг. 19) первой площади 82 поперечного сечения каждый слой не только ориентирован в направлении следующих плоскостей 74 поперечного сечения полости, но также имеет возможность занять в этих плоскостях вторую площадь 85 поперечного сечения полости, размеры которой постепенно увеличиваются в соответствующей ей плоскостях 74 поперечного сечения полости. Однако слой никогда не имеет возможности бесконтрольного "растекания" в этих плоскостях. Вместо этого он постоянно находится под контролем со стороны средств торможения, обеспечиваемых кольцевыми зонами 8 на поверхности 26 или 62 кольца в соответствующих вторых плоскостях 74 поперечного сечения полости. Кольцевые зоны 86 действуют как ограничители непрерывному, по существу, периферийному расширению слоя и задают внешние профили 88 вторых площадей 85 сечения полости, рассматриваемых в соответствующих плоскостях 74. Однако, поскольку эти зоны наклонены наружу и вниз относительно оси 12 полости, т.е. расположены с взаимным смещением в направлении наружу, их ограничивающий эффект проявляется "пассивно", так что слой может постепенно приобретать все большее поперечное сечение в последовательных вторых плоскостях 74, как это показано на чертежах.

Тем временем силы С термического сжатия (фиг.20), возникшие в слое, начинают противодействовать остаточным растягивающим силам и, в конце концов, полностью уравнивают их. Когда это происходит, появляется возможность исключить, так сказать, эффект "R" ограничения из уравнения, приведенного на фиг. 20. Другими словами, отпадает необходимость в ограничении расширения. В теле 48 имеет место состояние "солидуса", и теперь это тело способно самостоятельно сохранять свою форму, хотя оно и будет претерпевать определенную усадку в направлении, поперечном по отношению к оси 12. Это состояние иллюстрируется фиг. 18, ниже некоторой плоскости 90 поперечного сечения полости, в которой имел место эффект уравнивания, т.е. "солидус".

Снова обращаясь к фиг. 1-8 и одновременно к фиг.19, можно видеть, что применительно к каждому профилю "солидус" соответствует наружному контуру 91 профиля, тогда как расположенный внутри него контур 84 соответствует контуру первой площади 82 поперечного сечения, определяемому для каждого слоя кольцевой зоной 83 в соответствующей первой плоскости 72 поперечного сечения полости. "Переходная" зона между каждой парой контуров соответствует постепенно увеличивающейся второй площади 85 поперечного сечения, приобретаемой соответствующими слоями до того, как в плоскости 90 будет иметь место "солидус".

Поверхность 26 или 62 каждого кольца имеет взаимно смещенные по окружности зоны 92 в форме части кольца (между диагоналями, изображающими поверхности на фиг.19). Эти зоны образуют некоторый угол с осью полости, причем если контур в поперечном сечении имеет форму окружности, то данный угол конусности является постоянным по всей боковой поверхности. При этом ось 12 ориентирована вертикально, и теплота выделяется равномерно по всей боковой поверхностности наклонных кольцевых зон 94 (см. фиг.10 и 19) слоев на их боковых поверхностях. В этом случае поперечное сечение металлического тела слитка также приобретет круглую форму в плоскости 90. Другими словами, если используется схема вертикальной разливки, поверхность 26 или 62 обладает описанными характеристиками и для отвода теплоты от соответствующих частей 94 слитка используются равномерно распределенные по боковой поверхности средства отвода тепла (отверстия 8), включающие группы отверстий 38, 40, формирующих "расщепленную струю", то в результате кольцевая зона 83 придаст первой площади 82 поперечного сечения круговой контур 84, а кольцевые зоны 86 придадут схожие круговые контуры 88 вторым площадям 85 поперечного сечения, заключенным внутри этих кольцевых зон. Металлическое тело отливки будет в результате иметь цилиндрическую форму, поскольку любые термические напряжения, ориентированные в поперечном направлении и возникающие в третьих плоскостях 95 сечения тела, параллельных оси и лежащих между частями 94 тела на противоположных сторонах полости (см. фиг.9 и диагонали, обозначающие поверхность 26 или 62 на фиг.19), будут уравнивать друг друга с противоположных сторон полости. Если же для металлического тела в плоскости 90 выбран контур, отличный от окружности, или ось кристаллизатора расположена под углом к вертикали, или теплота отводится от частей 94 неравномерно, то необходимо обеспечить различные средства управления некоторыми свойствами, предусматриваемые настоящим изобретением.

Во-первых, должна быть обеспечена возможность уравнивания термических напряжений в третьих плоскостях 95 сечения полости кристаллизатора. Во-вторых, слои 76 расплавленного металла должны иметь возможность проходить через ряд вторых плоскостей 74 поперечного сечения с площадями 85 поперечного сечения и наружными контурами 88, которые согласуются с площадью поперечного сечения и наружным контуром, назначенным телу слитка в плоскости 90. Это означает, что для первой плоскости 72 поперечного сечения следует задать площадь 82 поперечного сечения и наружный контур 84. Это означает также, что если необходимо воспроизвести этот контур в плоскости 90, хотя площадь поверхности металлического тела в этой плоскости будет больше, то должен быть найден какой-то путь учета изменений разности растягивающих сил "S" и термических сил "С" сжатия в последовательных угловых секторах 94 слоев, расположенных на противоположных сторонах полости.

Такие пути, позволяющие контролировать каждый из названных параметров, включая, в случае необходимости, пути создания изменений этих параметров, были разработаны. В результате, исходя из обычных вариантов первых площадей поперечного сечения и наружных контуров, в частности круглых, можно сформировать профили, имеющие сходные, но в то же время отличающиеся, формы, например овальные. Найдены также пути управления размером площадей поперечного сечения тела слитка в плоскости 90. Далее будут рассмотрены все эти механизмы управления.

Что касается уравнивания термических напряжений, сначала следует обратиться к фиг.10, а затем к остальным фиг.9-15. Для того чтобы управлять термическими напряжениями в любых некруглых поперечных сечениях, таких как асимметричное некруглое поперечное сечение по фиг. 10, сначала производят построение последовательных угловых частей или секторов 94 тела слитка. Для этого нормали 96, построенные, по существу, с постоянным шагом, продлевают от наружного контура 84 поперечного сечения в "плоскость 78 термического экранирования". Затем при изготовлении самого кристаллизатора предусматривают подачу на соответствующие сектора 94 различных количеств охлаждающей жидкости таким образом, чтобы скорость отвода теплоты от секторов, расположенных на противоположных сторонах контура, обеспечила возникновение взаимно уравнивающихся термических напряжений при усадке от одной стороны тела слитка до другой. Другими словами, охлаждающая жидкость подается к телу слитка в количествах, подобранных из условия выравнивания сил термического сжатия на взаимно противоположных участках тела слитка.

Как показано на фиг.24, "плоскость 78 термического экранирования" - это вертикальная плоскость, совпадающая с линией максимальной термической сходимости в корытоообразной модели 98, задаваемой последовательными сходящимися изотермами в любом металлическом изделии. Другими словами, это, как видно из фиг. 24, вертикальная плоскость, совпадающая с плоскостью 100 поперечного сечения полости у дна модели, т.е. в теории это плоскость, с противоположных сторон которой теплота из тела слитка металла переносится к его наружному контуру.

Для того чтобы обеспечить варьирование количества охлаждающей жидкости, поступающей к различным секторам 94, размеры отдельных отверстий 38 и 40 в соответствующих группах этих отверстий варьируют относительно друг друга. В качестве примера можно сравнить на фиг.13 и 15 размеры отверстий 38, 40, расположенных вблизи взаимно противолежащих выпукло-вогнутых участков 102 и 104 полости, показанных на фиг.9. Если не принять подобных мер, то на участках данного типа можно ожидать возникновения очень сильных напряжений. Для управления скоростью теплоотвода могут быть применены и другие варианты, например варьирование количества отверстий в каждой отдельной точке или применение каких-либо иных методов, дающих аналогичные результаты.

Предпочтительно, охлаждающая жидкость подается таким образом (см. фиг. 24), чтобы воздействовать на тело 48 слитка между плоскостью 100 поперечного сечения полости у нижнего края модели 98 и плоскостью 106 ее верхней кромки, как можно более близко к последней, например, на "головку" 107 частично застывшего металла, образующуюся вокруг нижней части модели.

В зависимости от производительности разливки выполнение этого условия может даже потребовать подачу охлаждающей жидкости в полость сквозь графитовое кольцо, как это показано на фиг.21. В этом случае кристаллизатор 109 содержит верхнюю и нижнюю пластины 110 и 112 соответственно, в которых вырезаны пазы для установки между ними графитового кольца 114. Кольцо выполнено таким образом, что образует не только поверхность 116, формирующую слиток, но и внутреннюю боковую поверхность кольцевой камеры 118 для охлаждающей жидкости, окружающей кольцо по его наружной боковой поверхности. По окружности этой наружной поверхности кольца выполнены две канавки 120, верхняя и нижняя поверхности которых выполнены скошенными и за счет этого формирующими кольцевые поверхности для выполнения множества отверстий 122, соединенных с дополнительной парой кольцевых канавок 124, перекрытых уплотняющими кольцами 126 из эластомера. Канавки 124, в свою очередь, сопряжены с двумя группами отверстий 128, которые распределены вокруг оси полости и предназначены для подачи в полость кристаллизатора охлаждающей жидкости, как это описано в патентах США 5582230 и 5685359. Отверстия 128 покрыты лаком или каким-либо другим покрытием, обеспечивающим прохождение жидкости без потерь по всей их длине. Как и в предыдущих вариантах, для того, чтобы герметизировать камеру относительно полости, между соответствующими пластинами и графитовым кольцом предусмотрены уплотнительные прокладки.

Для того чтобы задать поверхность 82, контур 84 и площадь зоны 85 при получении изделия, имеющего некруговой контур 91, используется процесс, который будет описан со ссылками на фиг.9 и 10. На каждой из них представлен некруговой профиль с криволинейными и/или расположенными под непрямым углом "ветвями" 129, отходящими от оси 12 профиля. Участки профиля, расположенные между указанными ветвями, также могут быть криволинейными и/или расположенными под непрямым углом, а также иметь вогнуто-выпуклую форму. Таким образом, при обходе подобного контура по его периферии в любой третьей плоскости 95 поперечного сечения полости можно обнаружить, что участки на противоположных сторонах профиля с большой вероятностью будут создавать различные разности между перепадами, имеющими место во взаимно противолежащих секторах 94 формируемых слоев на противолежащих сторонах контура. Например, при получении отливки V-образного профиля смежные угловые сектора слоев, противоположные участкам 102 и 104 (см. фиг.9), будут испытывать резко отличающиеся растягивающие усилия. В зоне выпуклого сектора 102 расплавленный металл на участках 94 (фиг.19) будет испытывать сжатие, "смыкание", поскольку динамика процесса отливки такова, что обе ветви 129 V-образного профиля будут стремиться к развороту навстречу друг другу, "сжимая" металл в секторе 102. В противоположность этому в зоне вогнутого сектора 104 взаимный разворот "ветвей" будет ослаблять давление на металл ("открывать" его). В результате в соответствующих секторах будет иметь место значительная разница в перепадах между растягивающими силами и силами термического сжатия. Аналогичная ситуация имеет место и в отношении отливки по фиг.10, но здесь она осложняется наличием "ветвей" 129, между которыми имеются выступы 130. После начала процесса ветвь 129', например, стремится развернуться по часовой стрелке, тогда как ветвь 129" стремится развернуться в противоположном направлении. Одновременно выступ 130' на ветви 129' и выступ 130" на ветви 129" стремятся развернуться встречно относительно соответствующих ветвей. Каждое такое стремление к развороту оказывает эффект на гидродинамику металла в выпукло-вогнутых секторах 132 и 134, расположенных между названными элементами. С другой стороны, на профиле слитка будут иметься точки, которые будут испытывать лишь малые возмущения в результате относительного разворота ветвей и выступов.

Для того чтобы нейтрализовать подобные различия и учесть также сжатие, которое каждая ветвь 129 испытывает в продольном направлении, наклон последовательных угловых секторов кольцевых зон 92 (см. фиг.19) поверхности 26 или 62 графитового кольца, расположенных напротив участков 94, изменяется таким образом, чтобы варьировать слагаемое "R" в уравнении, приведенном на фиг. 20. В результате растягивающие силы в соответствующих секторах 94 слоев имеют равные возможности проявить себя в соответствующих смежных угловых секторах кольцевых зон вторых площадей 85 поперечного сечения. Можно отметить в этой связи, что выпуклый участок 104 на фиг.9 имеет широкий "переходный" угловой сегмент в связи со значительными растягивающими силами на этом участке. В то же время вогнутый участок 102, напротив, имеет значительно более узкий "переходный" сегмент, поскольку противолежащие ему участки слоев характеризуются относительно небольшими растягивающими силами.

Контур, показанный на фиг.10, должен быть подвергнут сходному анализу, который обычно осуществляется, как многоэтапный процесс, в ходе которого учитывается сжатие и/или разворот каждой ветви и/или выступа в ходе разливки, а затем производится экстраполяция различных эффектов для выбора угла наклона, отвечающего наиболее сильному из них. Например, если один из двух эффектов в смежных секторах требует угла наклона, равного 5o, а второй - 7o, то будет выбран угол 7o, способный учесть оба эффекта. Результат анализа схематично представлен в форме "переходных" зон 85 на фиг.4 и 5, причем рекомендуется внимательно изучить эти зоны, чтобы получить более полное понимание использованного процесса анализа.

Разумеется, результатом подобного анализа в каждом случае должны быть требуемые площадь поверхности и контур 91. Таким образом, фактически анализ ведется в обратном порядке, т.е. сначала находится "переходная зона", которая затем определяет контур 84 и площадь 82 поперечного сечения для отверстия на входном конце кристаллизатора.

Используя различные углы наклона в качестве механизма управления, можно также получить цилиндрический слиток в горизонтальном кристаллизаторе с полостью, имеющей цилиндрический контур в своем первом поперечном сечении. Это иллюстрируется фиг.2 и 7, а также фиг.16. Следует отметить, что для решения этой задачи полость 136 должна иметь значительную асимметрию переходной зоны 85 (см. фиг.2, 7) между контуром 84 первой площади 82 поперечного сечения и контуром 91, который нужно придать телу слитка в плоскости 91. Это схематично иллюстрируется фиг.16, где показана разность углов наклона границ полости для верхней части 138 кристаллизатора 142 и для его нижней части 140, чтобы учесть только этот эффект.