ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к автоматизированной установке с кристаллизатором изменяемого размера и днищем, которая обеспечивает получение требуемого сужения или конфигурации отливки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Металлические слитки, биллеты и прочие отливки могут быть отформованы путем литья, в котором используется вертикально ориентированный кристаллизатор, расположенный над большой литейной ямой ниже уровня пола производственного участка, где размещена установка для литья металла, хотя данное изобретение также может использоваться в горизонтальных кристаллизаторах. Нижним компонентом вертикального кристаллизатора является затравка. В начале процесса литья затравки находятся в своем самом верхнем положении и расположены в кристаллизаторах. По мере того, как расплавленный металл заливают в канал или полость кристаллизатора и охлаждают (обычно водой), затравку медленно опускают с заданной скоростью при помощи гидравлического цилиндра или иного устройства. По мере опускания затравки затвердевший металл (в частности, алюминий) поднимается от дна кристаллизатора, и формируются слитки, круглые заготовки или биллеты, которые в данном документе также могут называться «отливками».

В то время как изобретение применимо к литью металлов в целом, в том числе, но не ограничиваясь этим, алюминия, латуни, свинца, цинка, магния, меди, стали и т.д., приведенные примеры и описанный предпочтительный вариант выполнения могут относиться к алюминию, и, следовательно, для обеспечения постоянства терминологии на всем протяжении описания могут использоваться термины «алюминий» или «расплавленный металл», несмотря на то что изобретение распространяется на металлы в более широком охвате.

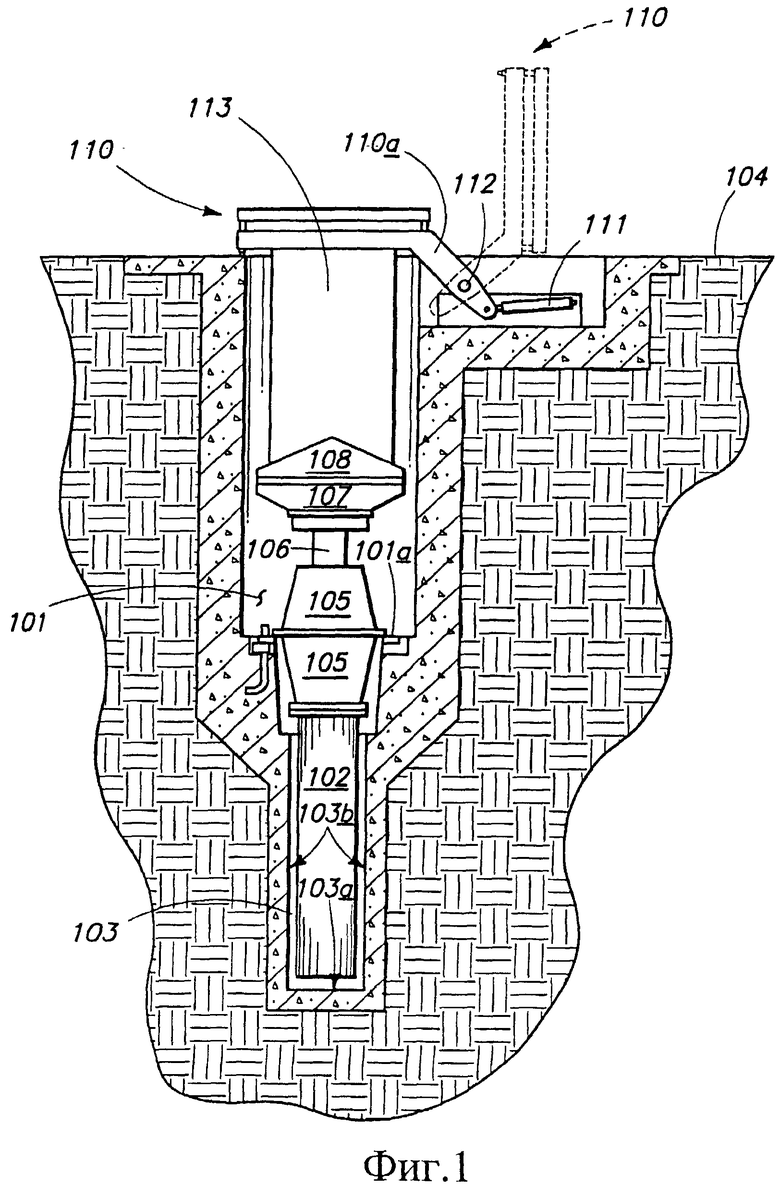

В то время как существуют многочисленные способы получения и придания нужной конфигурации конструкции для вертикального литья, фиг.1 иллюстрирует один пример такого способа. На фиг.1 вертикальное литье алюминия в целом происходит ниже уровня пола производственной площадки в литейной яме. Непосредственно под полом 101а литейной ямы находится кессон 103, в котором размещена гильза 102 гидравлического цилиндра.

Как показано на фиг.1, компонентами нижней части типичного устройства для вертикального литья алюминия, показанными внутри литейной ямы 101 и кессона 103, являются гильза 102 гидравлического цилиндра, поршень 106, корпус 105 установочного основания, плита 107 и днище 108 (также называемое поддоном или затравочным основанием), причем все они показаны на вертикальных уровнях ниже пола 104 литейной установки.

Корпус 105 установочного основания прикреплен к полу 101а литейной ямы 101, под которым расположен кессон 103. Границы кессона 103 определены его боковыми стенками 103b и полом 103а.

На фиг.1 также показан типичный узел формовочного стола 110, который может быть наклонен, как показано на чертеже, при помощи гидравлического цилиндра 111, толкающего рычаг 110а опрокидывания формовочного стола так, что он поворачивается вокруг точки 112 и тем самым поднимает и поворачивает узел основной литьевой рамы, как показано на фиг.1. Также имеются каретки формовочных столов, которые обеспечивают возможность перемещения узлов формовочных столов к положению отливки над литейной ямой и от него.

Кроме того, на фиг.1 показаны плита 107 и затравочное основание 108, частично опущенные в литейную яму 101 с отливкой 113 (которая может представлять собой слиток или биллет в частично сформированном состоянии). Отливка 113 находится на затравочном основании 108, которое может содержать поддон или днище, обычно (но не всегда) посаженные на указанное основание 108, причем все эти элементы известны в данной области техники и, следовательно, не требуют более подробного изображения или описания. Несмотря на то, что для элемента 108 используется термин «затравка», следует отметить, что в данной отрасли для обозначения элемента 108 также используются другие термины, такие как «днище» и «поддон», при этом термин «днище» обычно используется в случае отливания слитка, а термин «поддон» - в случае отливания биллета.

Несмотря на то, что на фиг.1 на затравочном основании 108 показаны только одна затравка 108 и опора, обычно имеется несколько таких компонентов, которые установлены на соответствующем затравочном основании и в которых одновременно отливаются биллеты, изделия со специальным сужением или конфигурацией либо слитки по мере опускания затравки во время процесса литья.

Когда в гидравлический цилиндр под достаточным давлением вводится рабочая жидкость, поршень 106 и, следовательно, затравка 108 поднимаются до требуемого начального уровня для процесса литья, которым является положение, когда затравки находятся внутри узла формовочного стола 110.

Опускание затравки 108 осуществляется путем дозирования рабочей жидкости из цилиндра с заданной скоростью, в результате чего поршень 106 и, следовательно, затравка, опускаются с заданной и регулируемой скоростью. Во время указанного процесса кристаллизатор охлаждается с возможностью управления для обеспечения содействия затвердеванию поднимающихся слитков или биллетов обычно с помощью средств водяного охлаждения.

Существуют многочисленные технологии формования и литья, встраиваемые в формовочные столы, и ни одна из них не требуется для практической реализации различных вариантов выполнения данного изобретения, поскольку они известны специалистам.

Верхняя сторона обычного литейного стола функционально присоединена к установке распределения металла или взаимодействует с ней. Обычный литейный стол также функционально присоединен к размещенным в нем кристаллизаторам.

Когда металл отливают с использованием вертикального кристаллизатора для непрерывного литья, расплавленный металл охлаждается в кристаллизаторе и непрерывно поднимается от нижнего конца кристаллизатора по мере опускания затравочного основания. Предполагается, что поднимающийся биллет, слиток или отливка иной конфигурации является достаточно затвердевшей, так что она сохраняет необходимый профиль, сужение или иную необходимую конфигурацию. Между поднимающимся затвердевшим металлом и проницаемой кольцевой стенкой имеется воздушная прослойка. Ниже также существует заполненная воздухом полость кристаллизатора, расположенная между поднимающимся затвердевшим металлом и нижней частью кристаллизатора и относящимся к нему оборудованием.

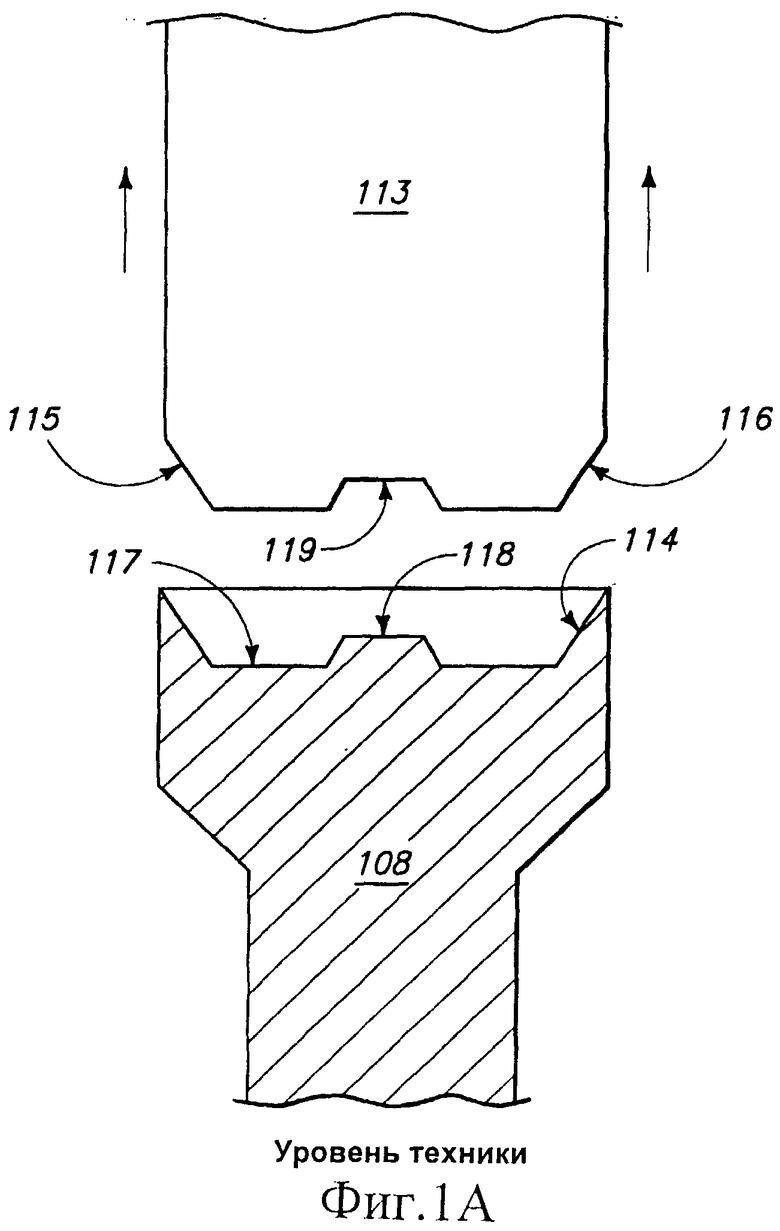

По окончании литья отливку, в данном примере слиток, удаляют с днища. На фиг.1А изображена иллюстративная конфигурация днища с отливкой 113, показанной в процессе ее удаления с днища 108 после завершения литья. На фиг.1А изображено днище 108 с конкретной геометрической формой или конфигурацией во внутренней полости, которая принимает начальный поток расплавленного металла во время процесса литья, так что при затвердевании отливки 113 ее внешний периметр принимает эту геометрическую форму.

На фиг.1А изображены выполненные на отливке 113 наклонные участки 115 и 116, а также углубленный участок 119. Наклонные участки 115 и 116 по форме и конфигурации в целом соответствуют углублениям 117 и 114 днища и имеют некоторое отклонение, как правило, относящееся к усадке или иным учитываемым факторам литья. Выступ 118 днища по форме и конфигурации соответствует углублению 119 отливки, что можно видеть на фиг.1А. Наклонные участки 115 и 116 в слитках известного уровня техники выполняются с различными углами, такими как 30°, 45° и 60°.

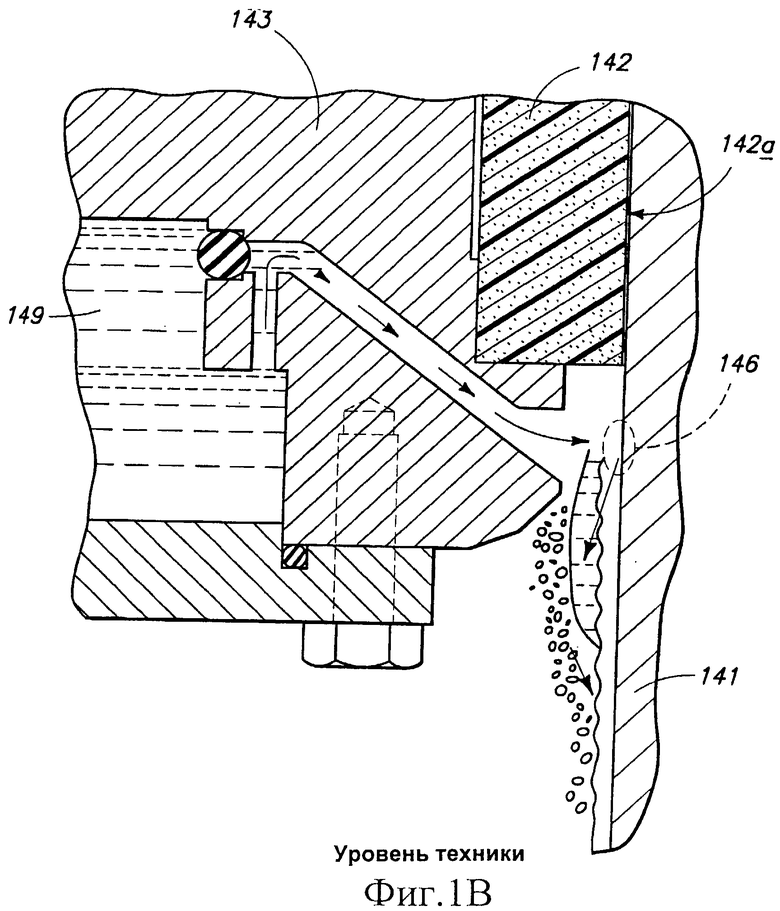

На фиг.1 В изображен вертикальный разрез стенки 142 кристаллизатора известного уровня техники с литьевой поверхностью 142а, отливкой 141, каркасом 143 кристаллизатора, камерой 149 для охладителя, зоной 146 ударного воздействия охладителя, где охладитель (обычно вода) ударяет и охлаждает отливку 141. Варианты выполнения данного изобретения могут быть применены к устройствам предшествующего уровня техники всех типов, в том числе к конфигурации кристаллизатора, изображенной на фиг.1 В.

В процессах традиционного литья и литья с прямым охлаждением для подлежащего прокатке слитка во время прокатки слиток подвергается процессу существенной трансформации. Слиток может прокатываться с получением пластины, заготовки для жестяной банки, алюминиевой фольги и иных изделий различных размеров и толщин в результате процесса, в котором слиток многократно проводится через ряд валков, которые последовательно придвигаются все ближе друг к другу. Это оборудование для прокатки может называться клетью прокатного стана.

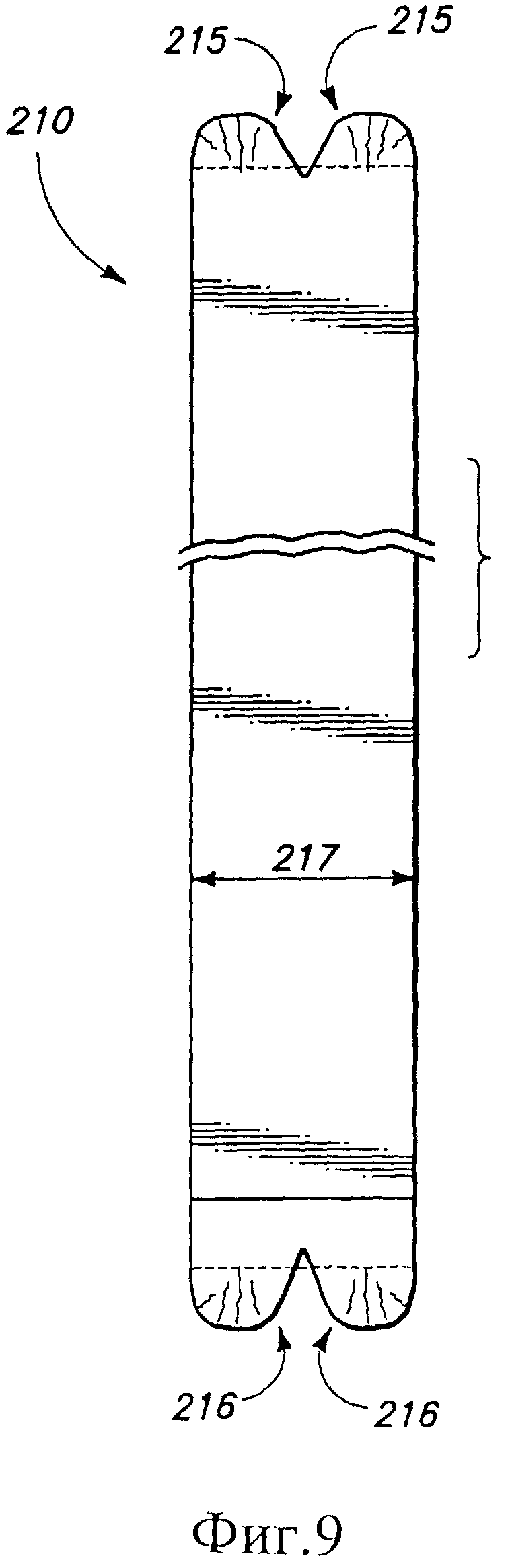

Одна из проблем, связанных с этим процессом, заключается в том, что часть прокатываемого слитка отправляется в отходы (скрап) производства вследствие явления, иногда называемого образованием продольных трещин (также получили распространение термины «аллигаторинг» и «сетка трещин»). Образование продольных трещин происходит во время процесса прокатки, когда металл из основного тела слитка подвергается прокатыванию и проталкивается к концу слитка на сторонах его головной и донных частей. Если посмотреть на слиток в таком состоянии сбоку, то головная и донная части напоминают пасть аллигатора, откуда и происходит термин «аллигаторинг». Образование продольных трещин проиллюстрировано на фиг.9. Во время процесса прокатки концы слитков, на которых обнаруживаются продольные трещины, отрезают, что приводит к существенному количеству отходов алюминия, который необходимо заново нагревать и отливать, что, кроме того, требует дополнительных расходов.

В известном уровне техники было показано, что образование продольных трещин может быть уменьшено или устранено путем получения угла в случае суженных головной и донной частей.

Целью некоторых вариантов выполнения данного изобретения является создание автоматизированной установки с кристаллизатором изменяемого размера и днищем, которая обеспечивает получение суженных и иных конфигураций отливок.

Целью некоторых вариантов выполнения данного изобретения является создание автоматизированной установки с кристаллизатором изменяемого размера, которая обеспечивает уменьшение потерь, вызванных обрезкой концов.

Другие цели, особенности и преимущества данного изобретения станут видны из подробного описания, формулы изобретения и прилагаемых чертежей, которые являются его частью. При осуществлении целей данного изобретения следует понимать, что его существенные признаки могут изменяться с точки зрения конструкции и структурного строения по мере необходимости, при этом на прилагаемых чертежах изображен только один целесообразный и предпочтительный вариант выполнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено подробное описание предпочтительных вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает вертикальную проекцию вертикальной литейной ямы, кессона и устройство для литья металла, известных из уровня техники,

фиг.1А изображает вертикальную проекцию днища с особым профилем и снимаемой с него соответствующей отливки, известных из уровня техники,

фиг.1В изображает вертикальный разрез известной из уровня техники стенки или литьевой поверхности кристаллизатора, охлаждающей отливку и сопрягающейся с ней,

фиг.2 изображает схематический горизонтальный разрез типичного зафиксированного кристаллизатора, известного из уровня техники,

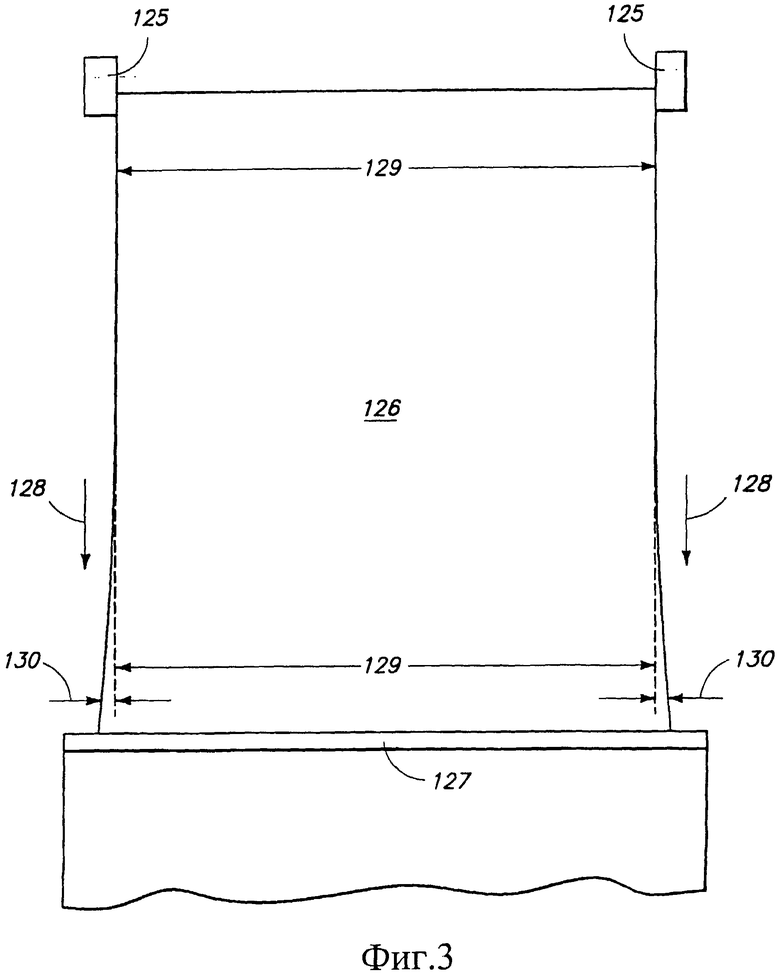

фиг.3 изображает схематическую вертикальную проекцию нижней части отливки, расширяющейся в горизонтальном направлении во время процесса литья,

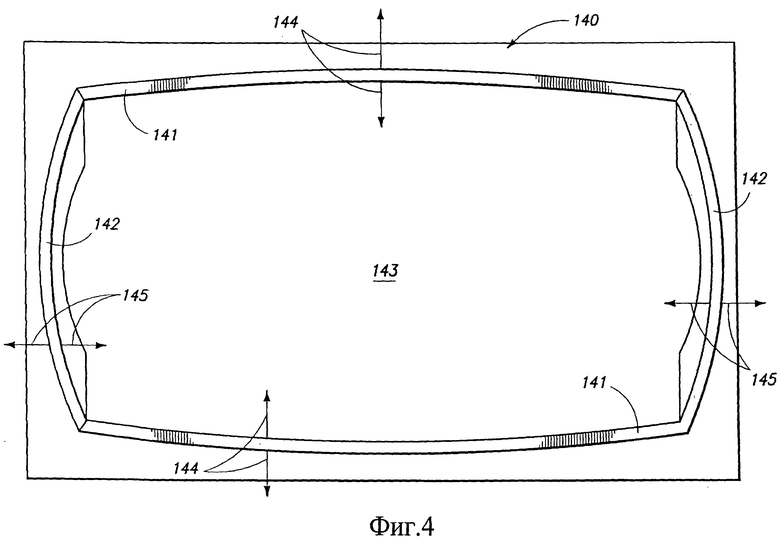

фиг.4 изображает схематический горизонтальный разрез варианта выполнения периметрической стенки кристаллизатора, показывающий возможные направления перемещения боковых стенок,

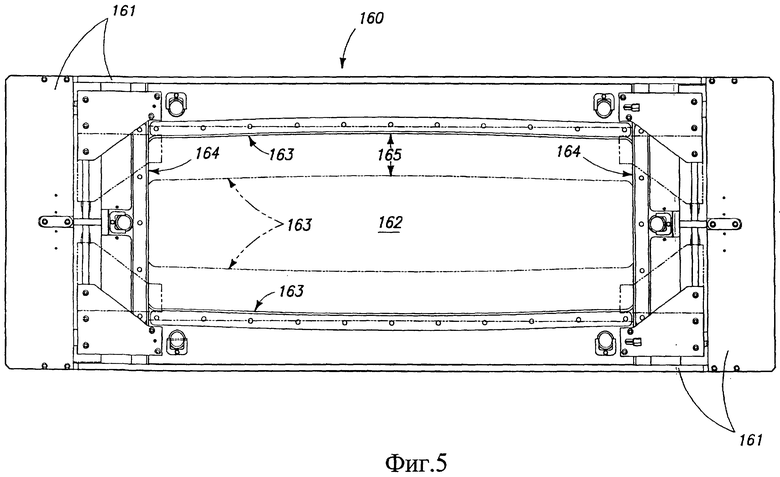

фиг.5 изображает вид сверху одного варианта выполнения предложенной установки для литья в кристаллизатор, в которой две периметрические стенки выполнены с возможностью перемещения,

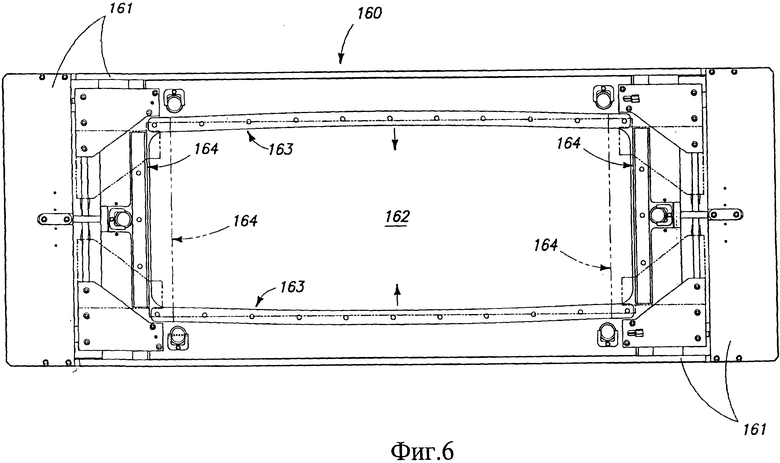

фиг.6 изображает вид сверху одного варианта выполнения предложенной установки для литья в кристаллизатор, в которой две торцевые периметрические стенки выполнены с возможностью перемещения,

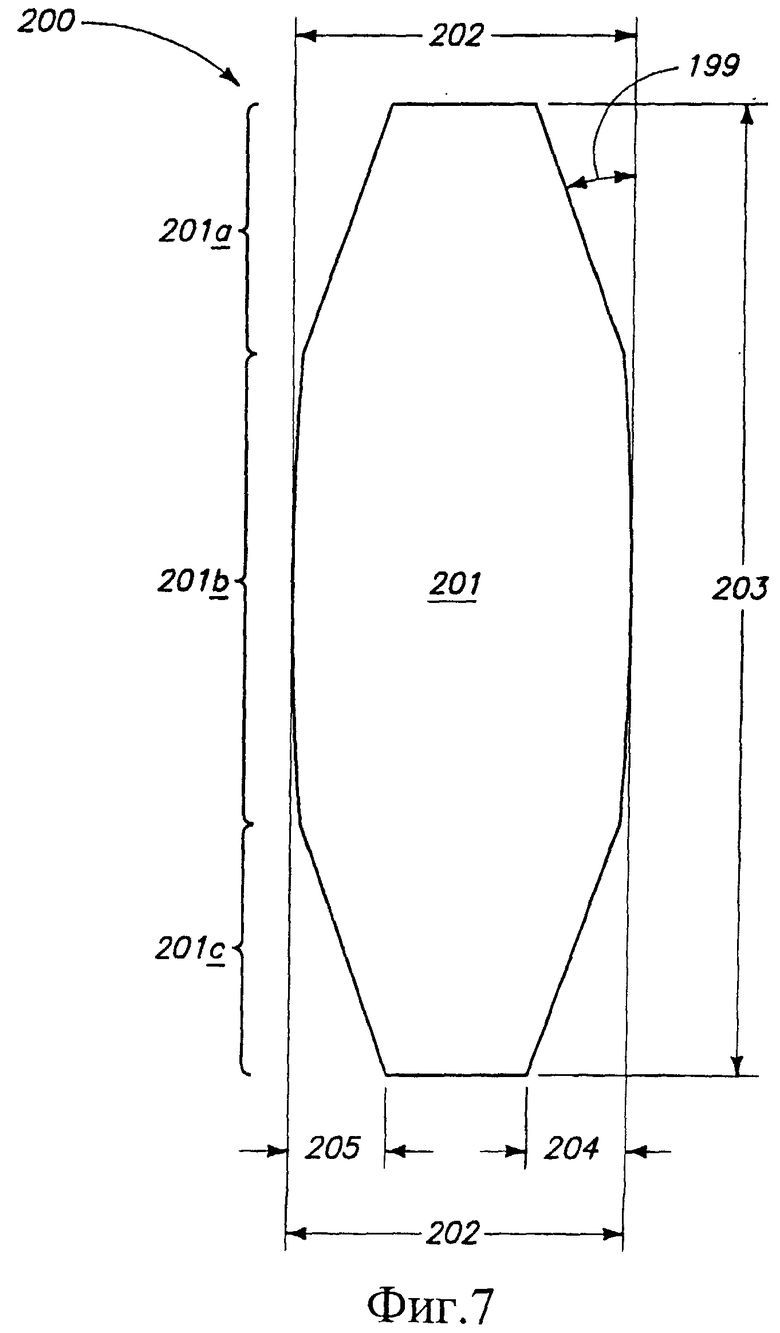

фиг.7 изображает типичную вертикальную проекцию одного примера слитка, который может быть изделием, полученным с помощью вариантов выполнения данного изобретения, и имеет сужение на верхней и нижней частях слитка,

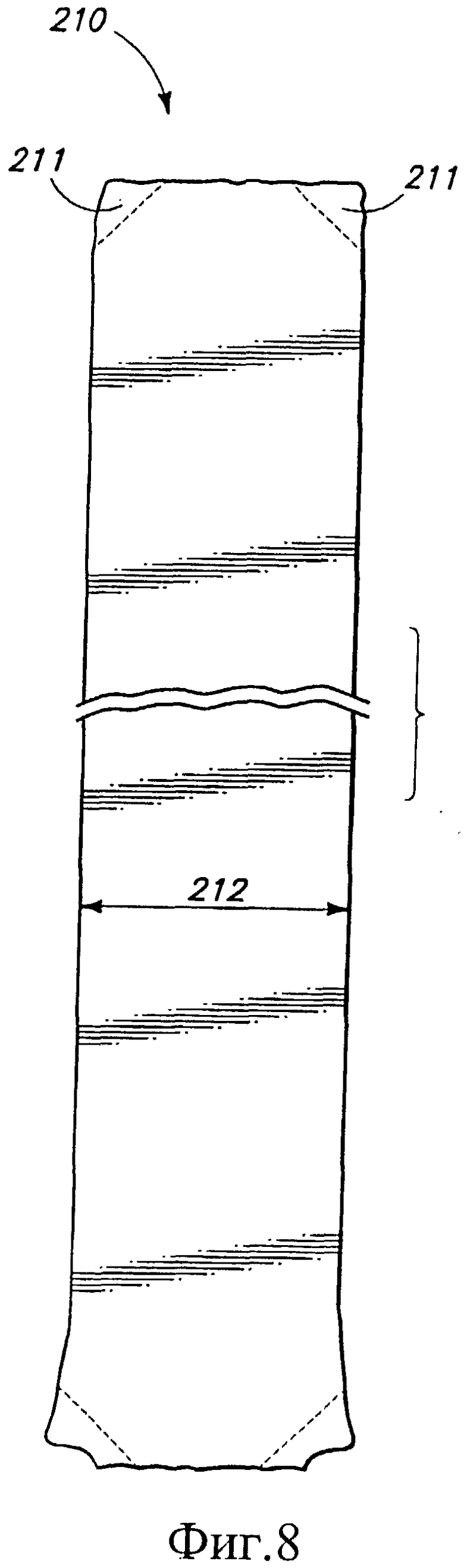

фиг.8 изображает вертикальную проекцию типичной отливки в виде слитка с некоторой усадкой и связанным с этим образованием трещин, показанных в углах,

фиг.9 изображает вертикальную проекцию концов слитка, такого как показанный на фиг.8, после операций прокатки, в целом иллюстрирующую образование продольных трещин,

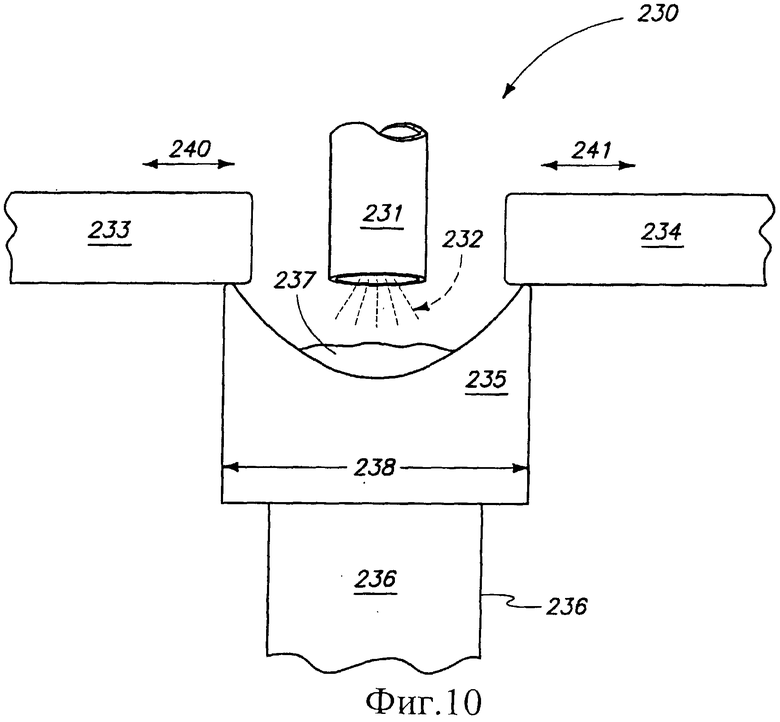

фиг.10 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем, в которой ширина днища превышает начальное расстояние или ширину подвижных стенок,

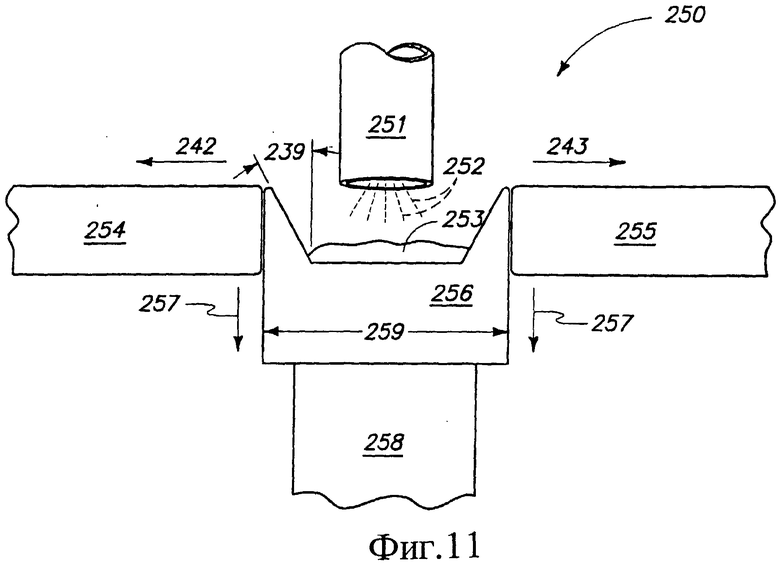

фиг.11 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем, в которой подвижные стенки кристаллизатора обеспечивают возможность начального размещения днища в промежутке между указанными стенками,

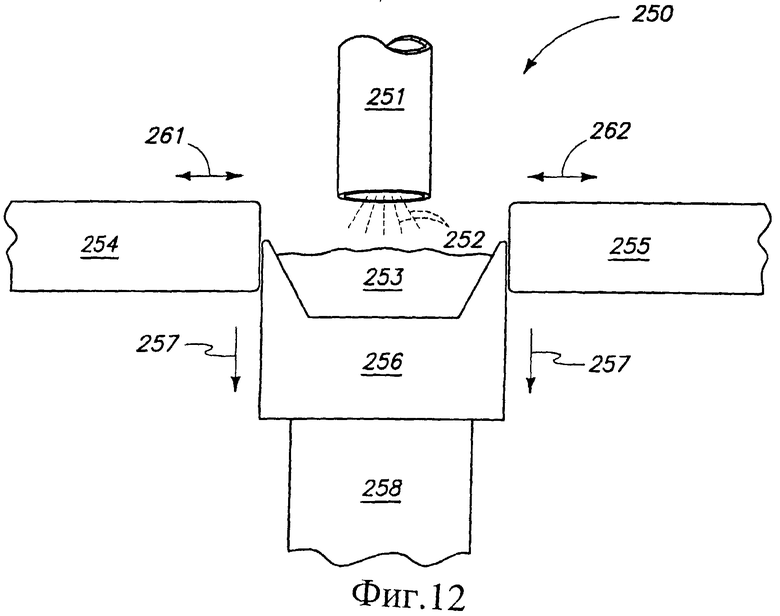

фиг.12 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем после прохождения части пути в процессе литья по мере опускания днища,

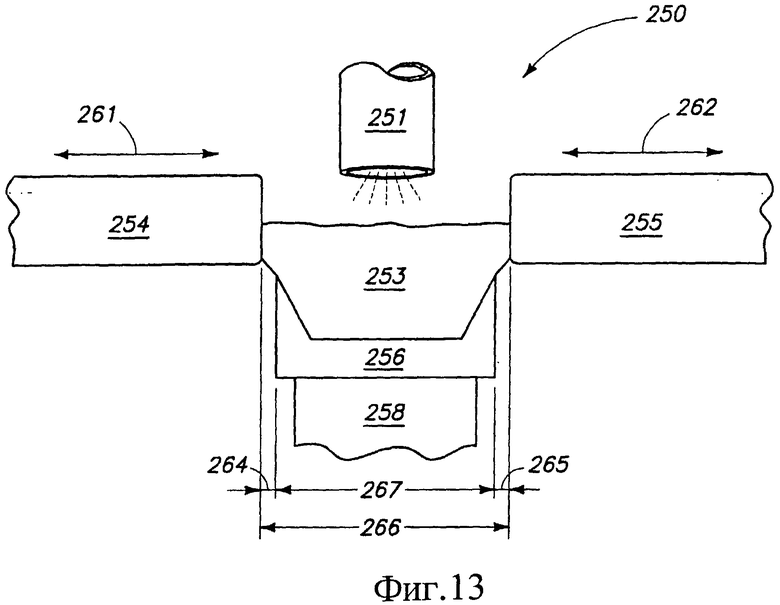

фиг.13 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем далее по ходу процесса литья, иллюстрирующий возможность формования отливки с размером, превышающим ширину днища,

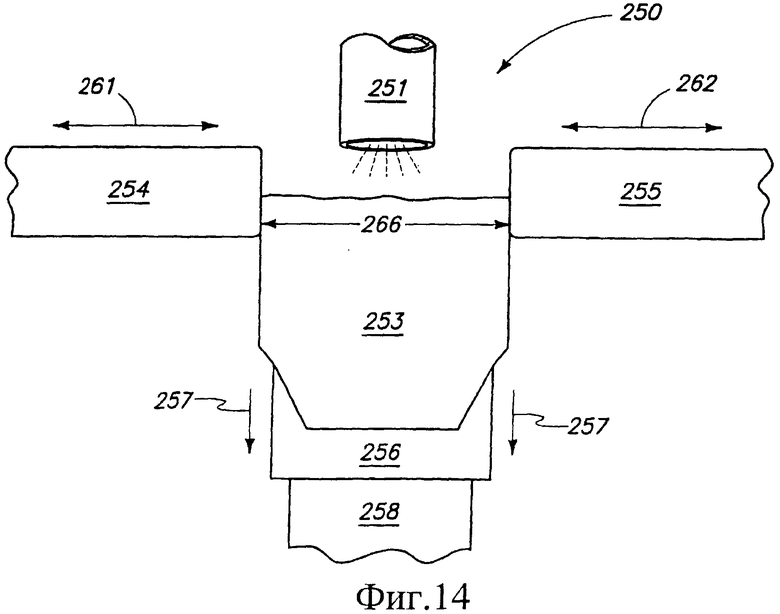

фиг.14 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем еще далее по ходу процесса литья по сравнению с фиг.13,

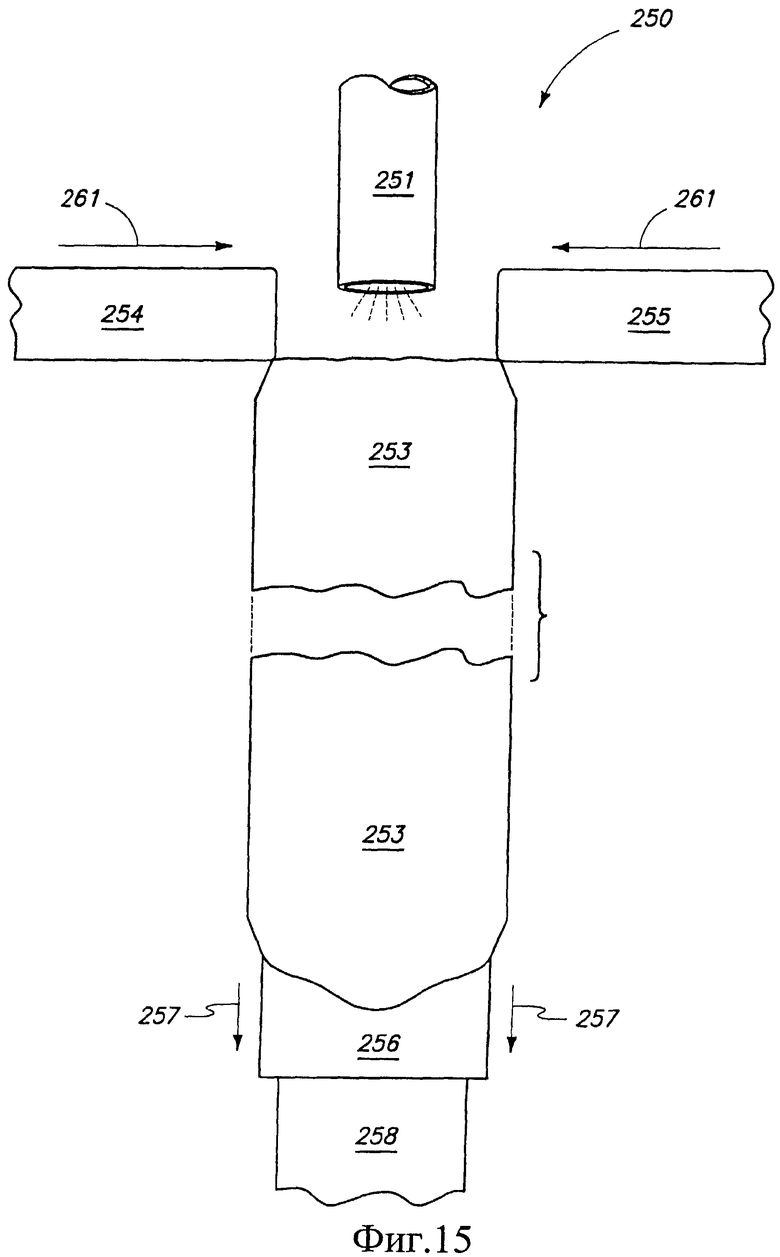

фиг.15 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем, иллюстрирующий возможность воздействия аспектов данного изобретения на профиль или конфигурацию верхней части отливки на конечной стадии процесса литья,

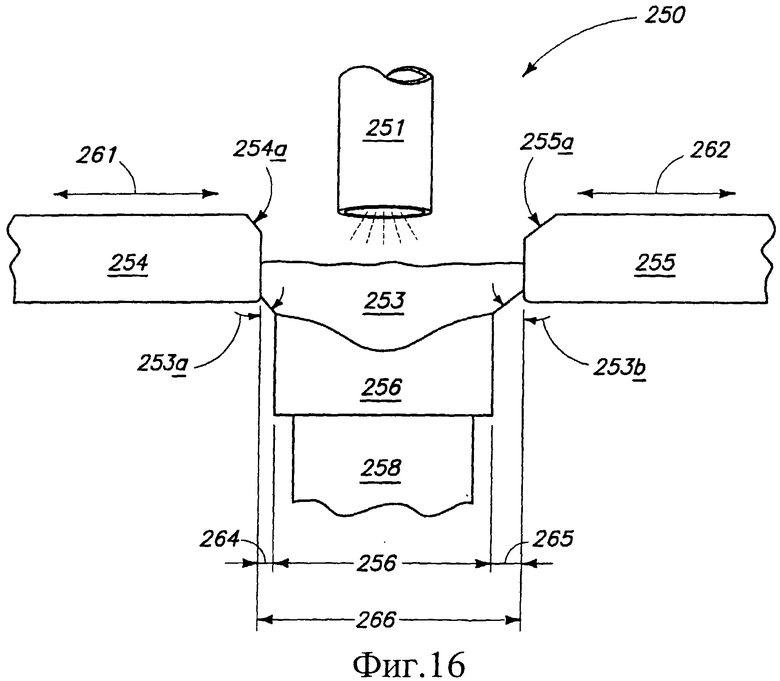

фиг.16 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий отливку на некотором этапе процесса литья, причем данное изобретение обеспечивает размер и сужение или конфигурацию отливки на одной стороне, отличающиеся от указанных параметров на другой стороне,

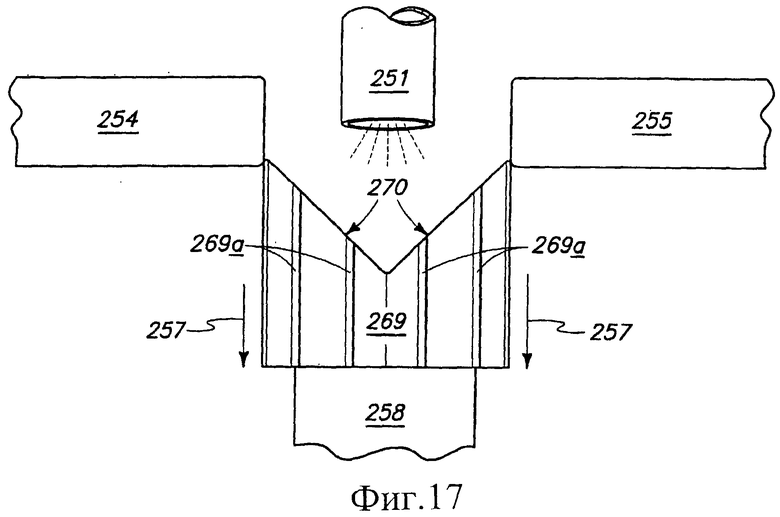

фиг.17 изображает схематический вид аспекта предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий днище с другой конфигурацией и шириной, примерно равной внутреннему габариту кристаллизатора,

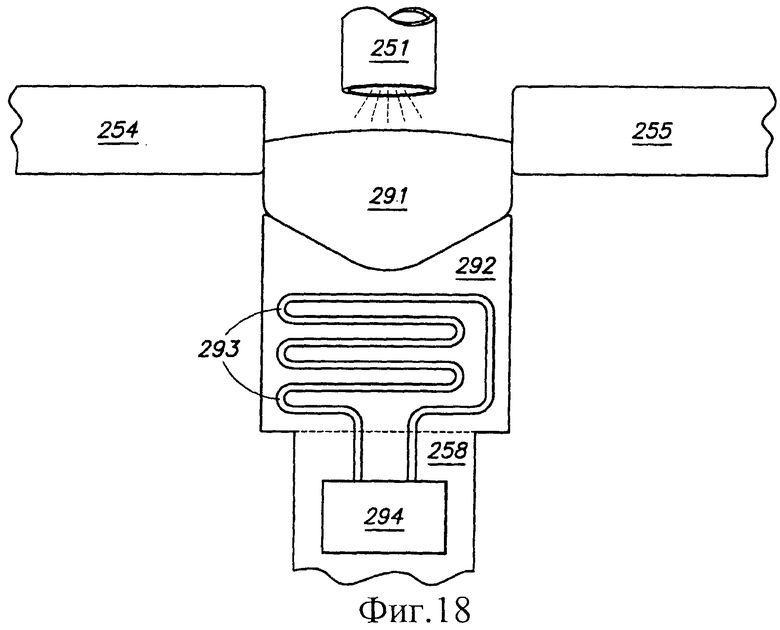

фиг.18 изображает схематический вид одного варианта выполнения автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий другой аспект данного изобретения, в котором внутри днища используется жидкостное охлаждение, обеспечивающее получение более подходящего охлаждения расплавленного металла по отношению к днищу,

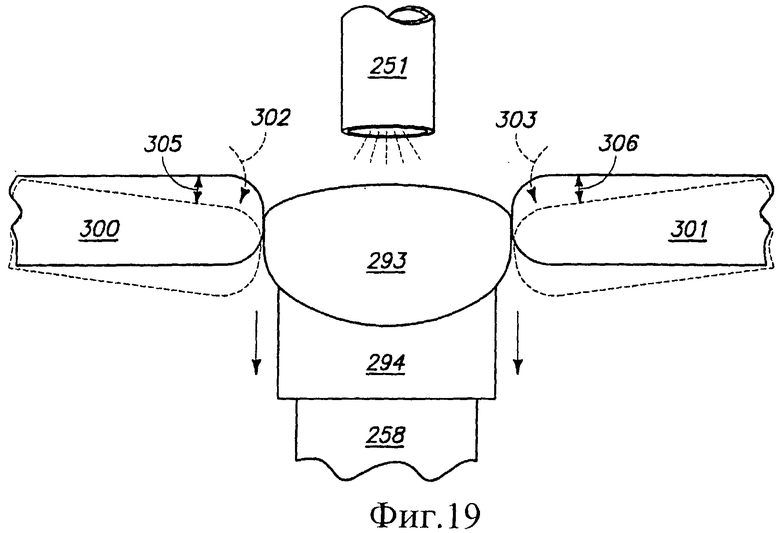

фиг.19 изображает схематический вид одного варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий другой аспект изобретения, в котором перемещение боковых стенок кристаллизатора не является линейным,

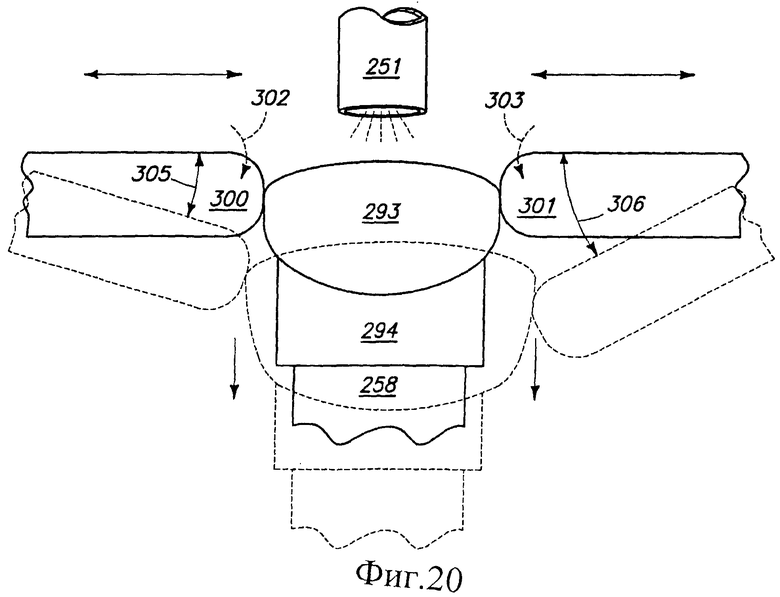

фиг.20 изображает схематический вид одного варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий аспект изобретения, который аналогичен изображенному на фиг.19, но в котором одна из стенок кристаллизатора перемещается под углом, отличным от угла, под которым перемещается другая стенка кристаллизатора, для обеспечения отличающихся размера и/или конфигурации на одной стороне отливки по сравнению с другой стороной,

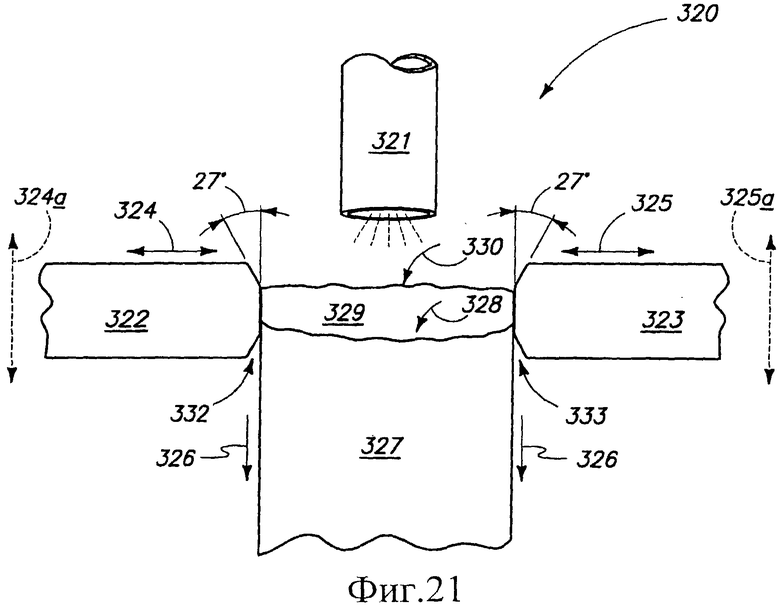

фиг.21 изображает схематический вид одного варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий стенку кристаллизатора с другой формой или конфигурацией,

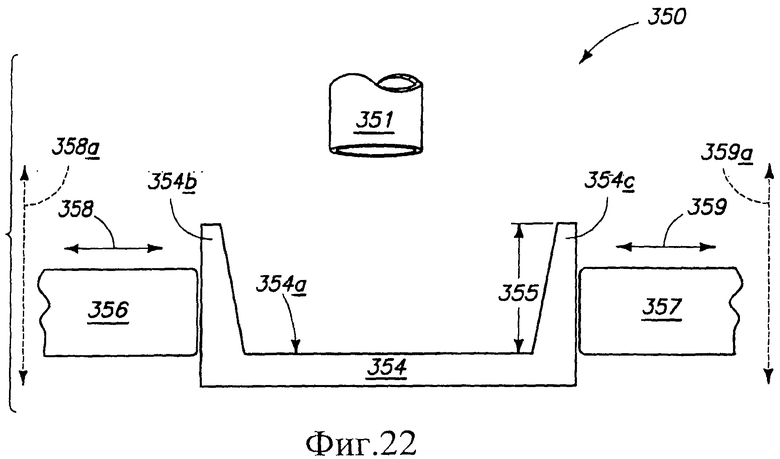

фиг.22 изображает схематический вид другого аспекта изобретения с днищем другой конфигурации, которому необходимо иметь боковые стенки полной высоты только на двух сторонах, причем на двух других сторонах в указанном аспекте стенки кристаллизатора могут использоваться как часть периметрической стенки или вся периметрическая стенка,

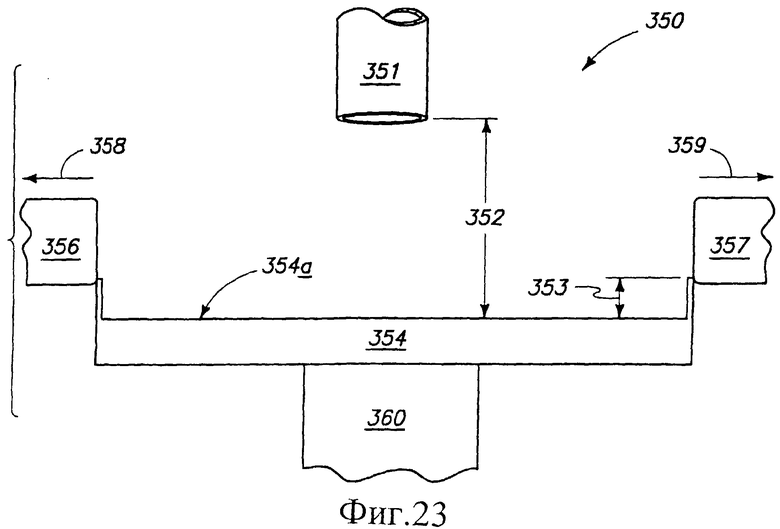

фиг.23 изображает схематический вид варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показанной на фиг.22, с изображенным торцом днища и отсутствующими торцевыми стенками днища,

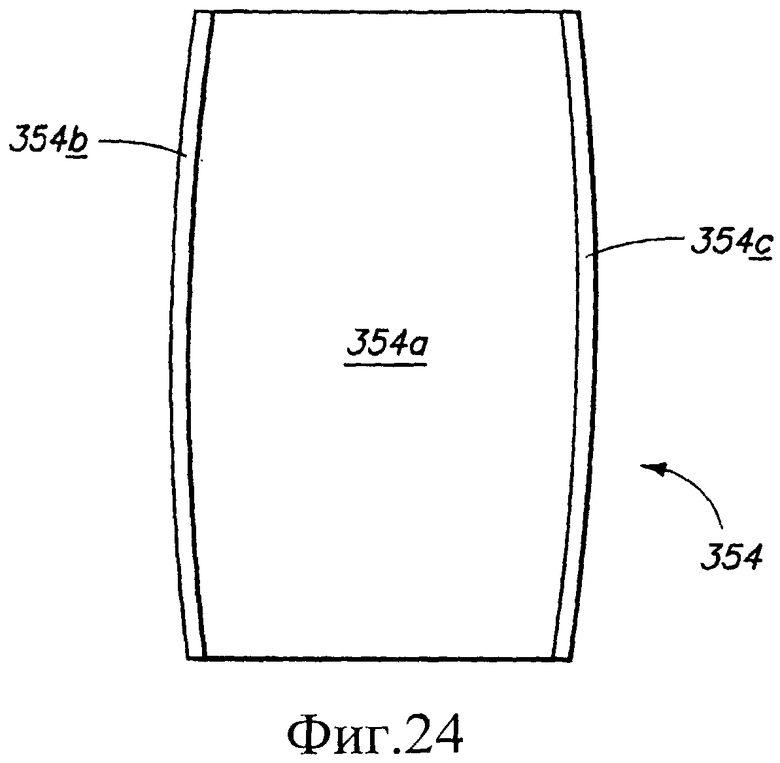

фиг.24 изображает схематический вид одного варианта выполнения возможной конфигурации затравки кристаллизатора для некоторых аспектов данного изобретения, которая может использоваться в вариантах выполнения периметрической стенки только на двух сторонах,

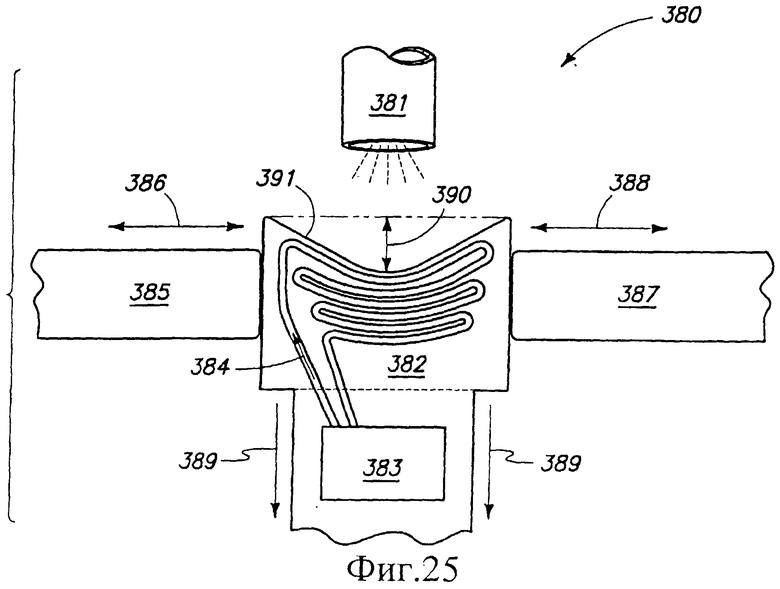

фиг.25 изображает схематический вид одного варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий другой аспект данного изобретения, в котором внутри днища используется установка жидкостного охлаждения, обеспечивающая получение более подходящего охлаждения расплавленного металла по отношению к днищу,

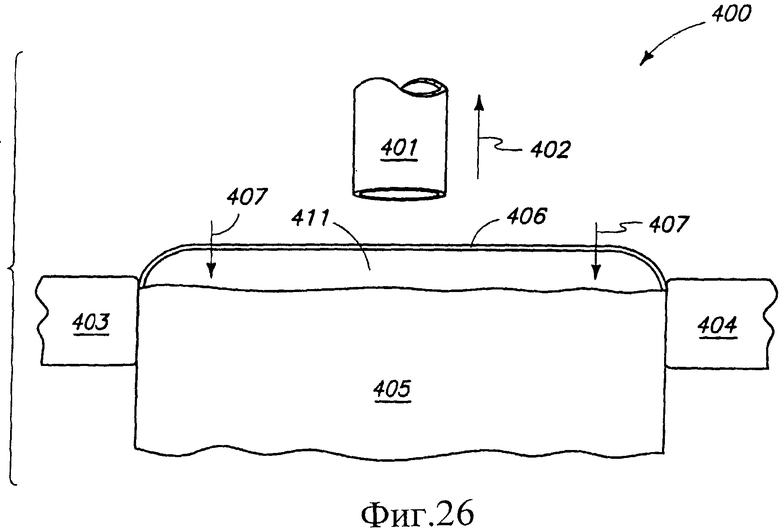

фиг.26 изображает схематический вид другого аспекта данного изобретения, который содержит верхнюю крышку для отливки, опускаемую сверху на расплавленный металл в верхней части отливки,

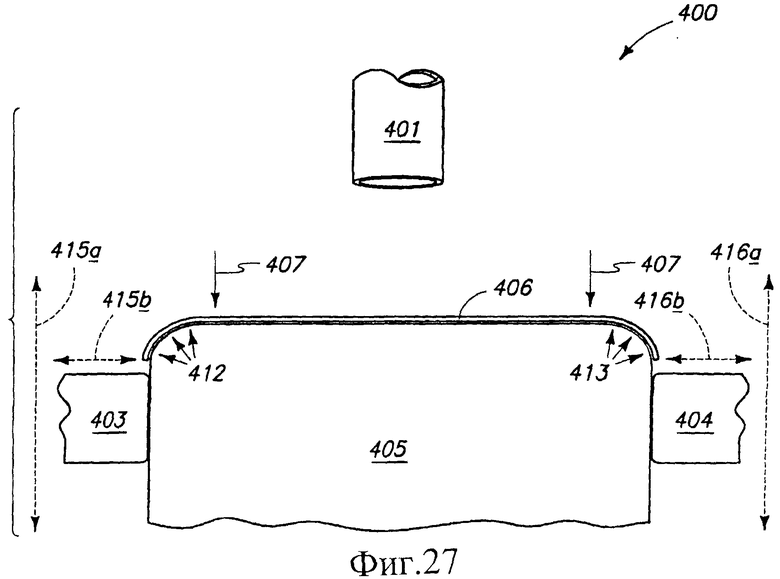

фиг.27 изображает схематический вид варианта выполнения изобретения, показанного на фиг.26, в котором верхняя крышка надета на верх отливки, в результате чего расплавленный металл принимает контур или конфигурацию стороны верхней крышки,

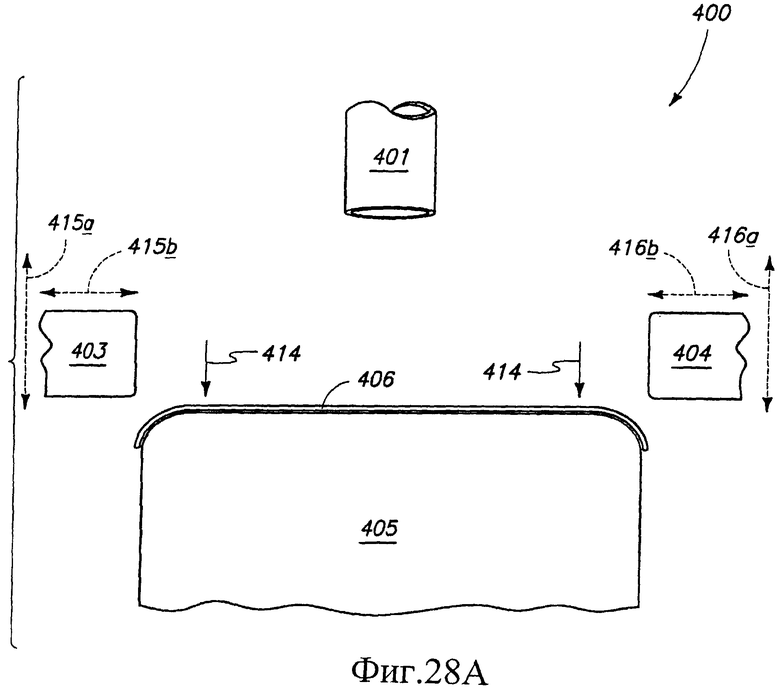

фиг.28А изображает схематический вид варианта выполнения аспекта данного изобретения, показанного на фиг.26 и 27, при выходе отливки из нижней части полости кристаллизатора с верхней крышкой особой формы,

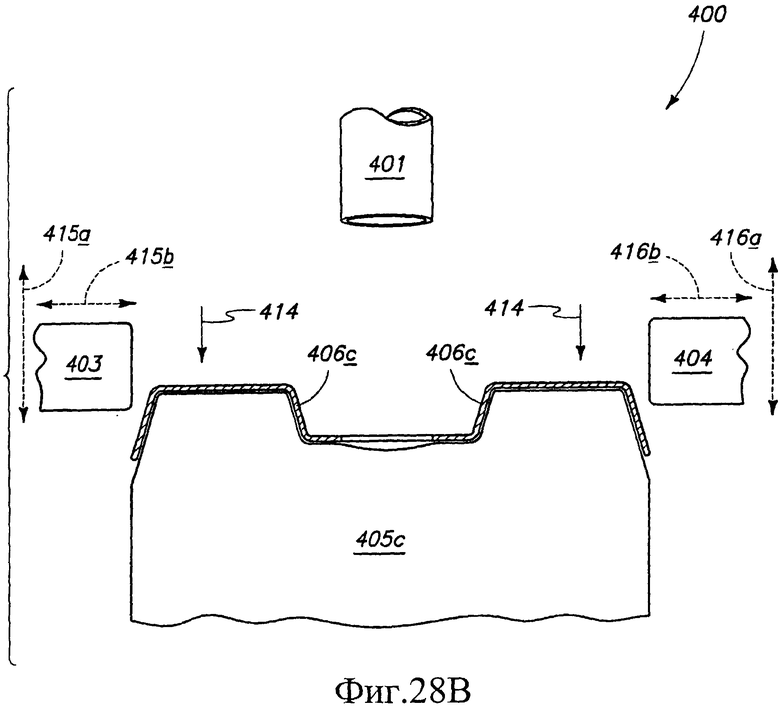

фиг.28В изображает схематический вид варианта выполнения аспекта данного изобретения, показанного на фиг.26 и 27, при выходе отливки из нижней части полости кристаллизатора с верхней крышкой другой формы,

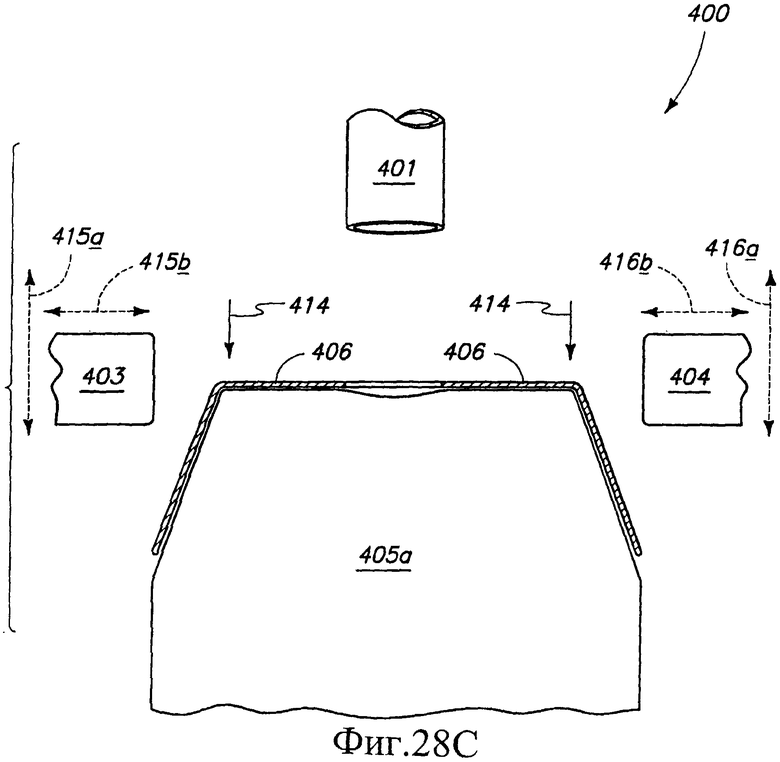

фиг.28С изображает схематический вид варианта выполнения аспекта данного изобретения, показанного на фиг.26 и 27, при выходе отливки из нижней части полости кристаллизатора с верхней крышкой еще одной формы,

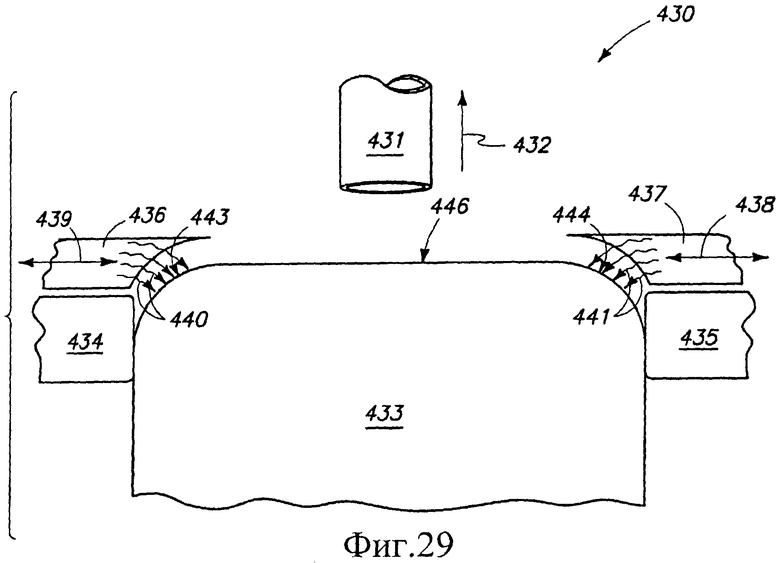

фиг.29 схематически изображает еще один аспект данного изобретения, в котором для формирования верхней части отливки в конце процесса литья используется электромагнитное поле,

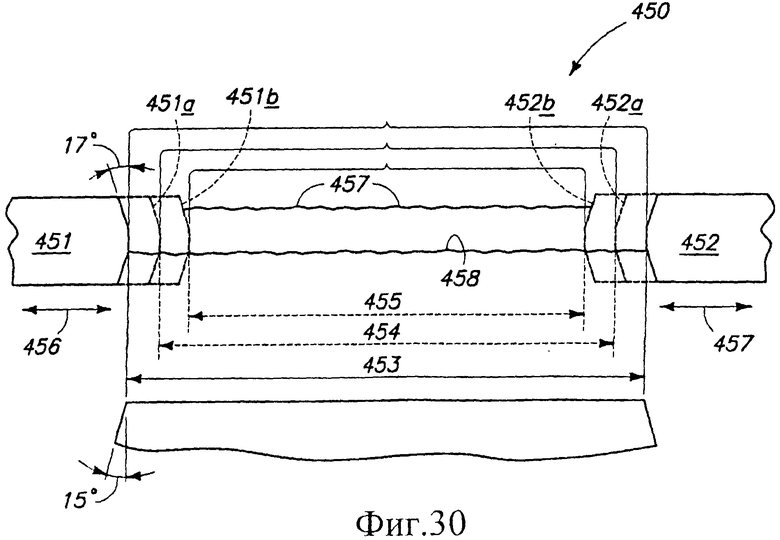

фиг.30 изображает схематическую вертикальную проекцию иллюстративных перемещений, которые могут совершать подвижные стенки кристаллизатора в соответствии с вариантами выполнения данного изобретения,

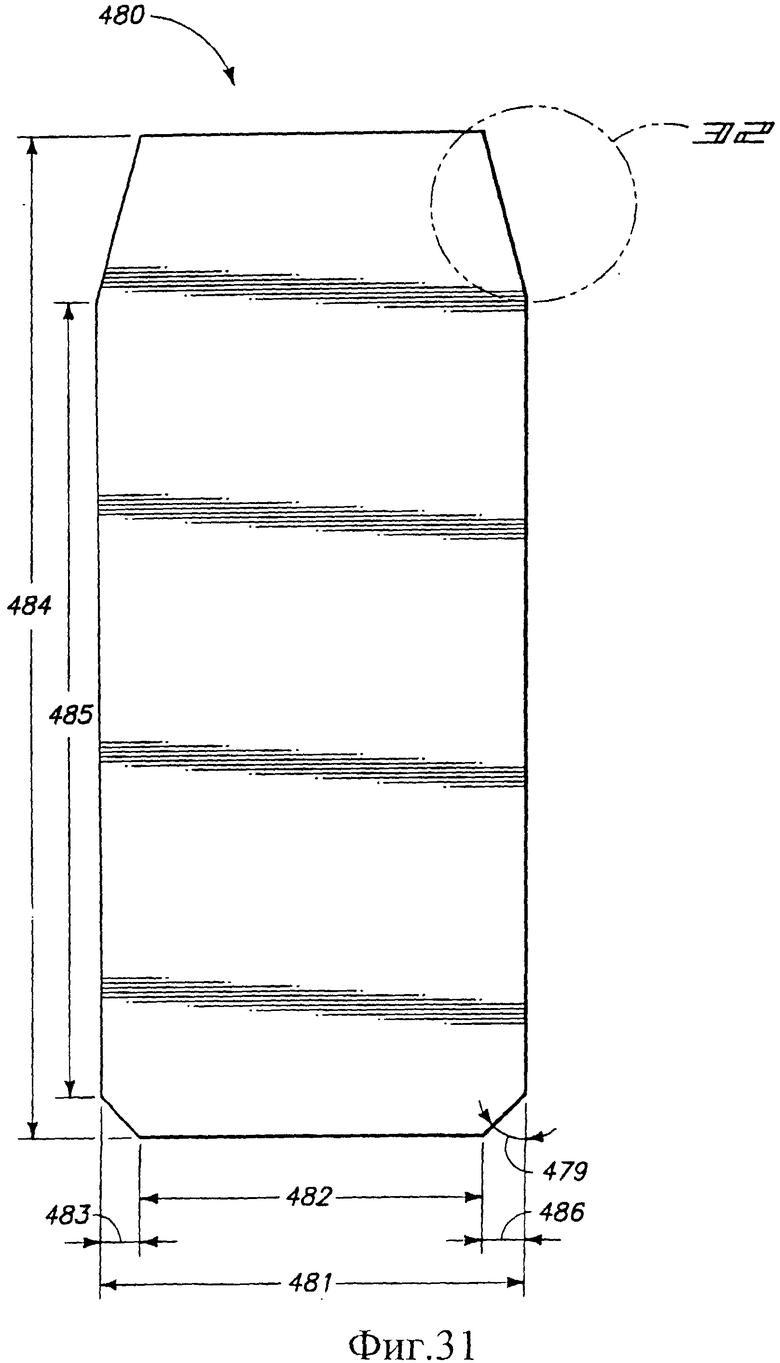

фиг.31 изображает вертикальную проекцию отливки, профиль или конфигурация которой могут быть получены как часть установки для литья, раскрытой аспектами данного изобретения,

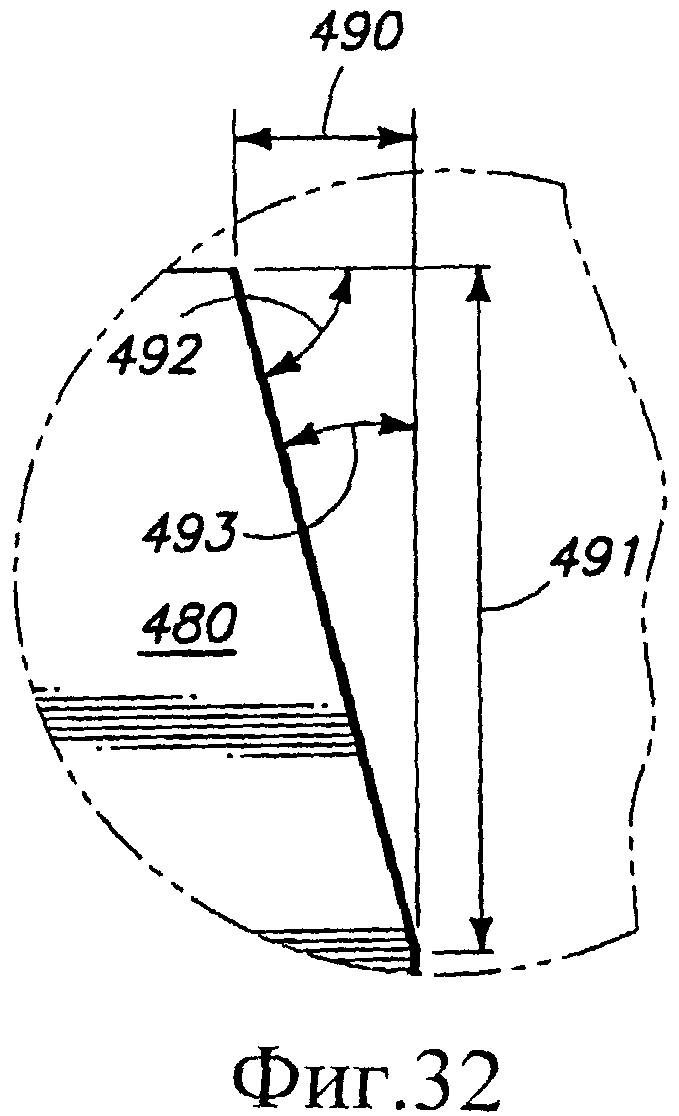

фиг.32 изображает фрагмент 32 фиг.31,

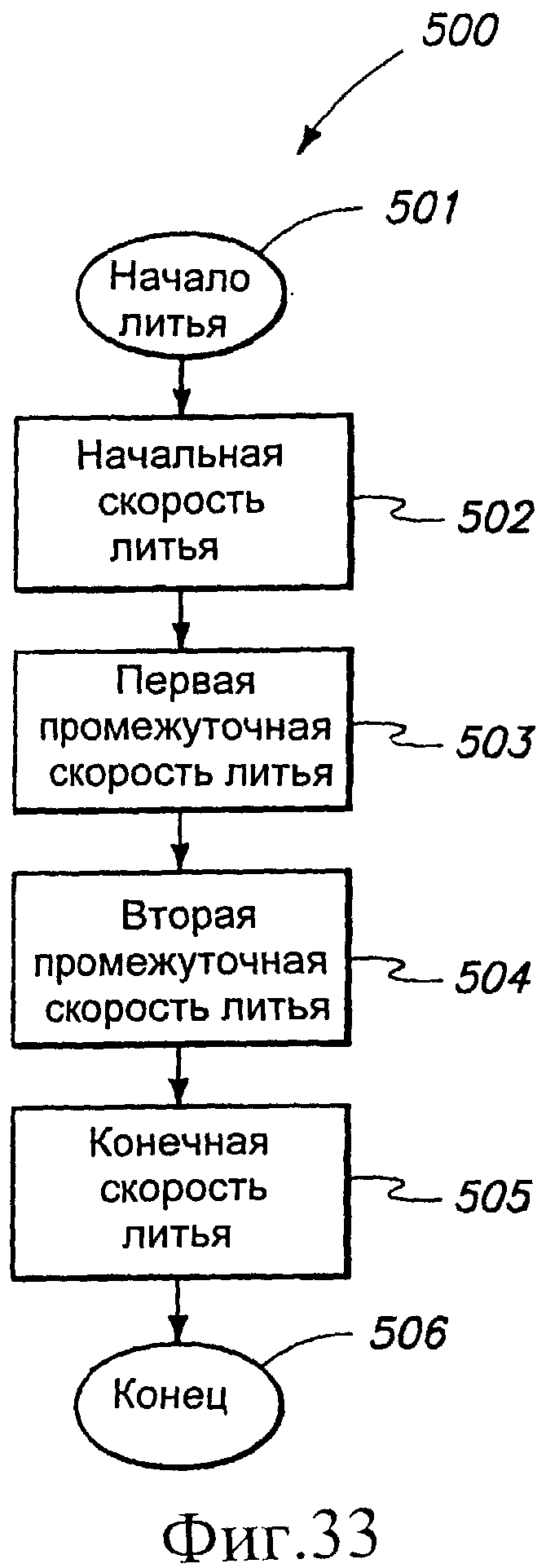

фиг.33 изображает блок-схему одного варианта выполнения процесса, который может использоваться в вариантах выполнения данного изобретения,

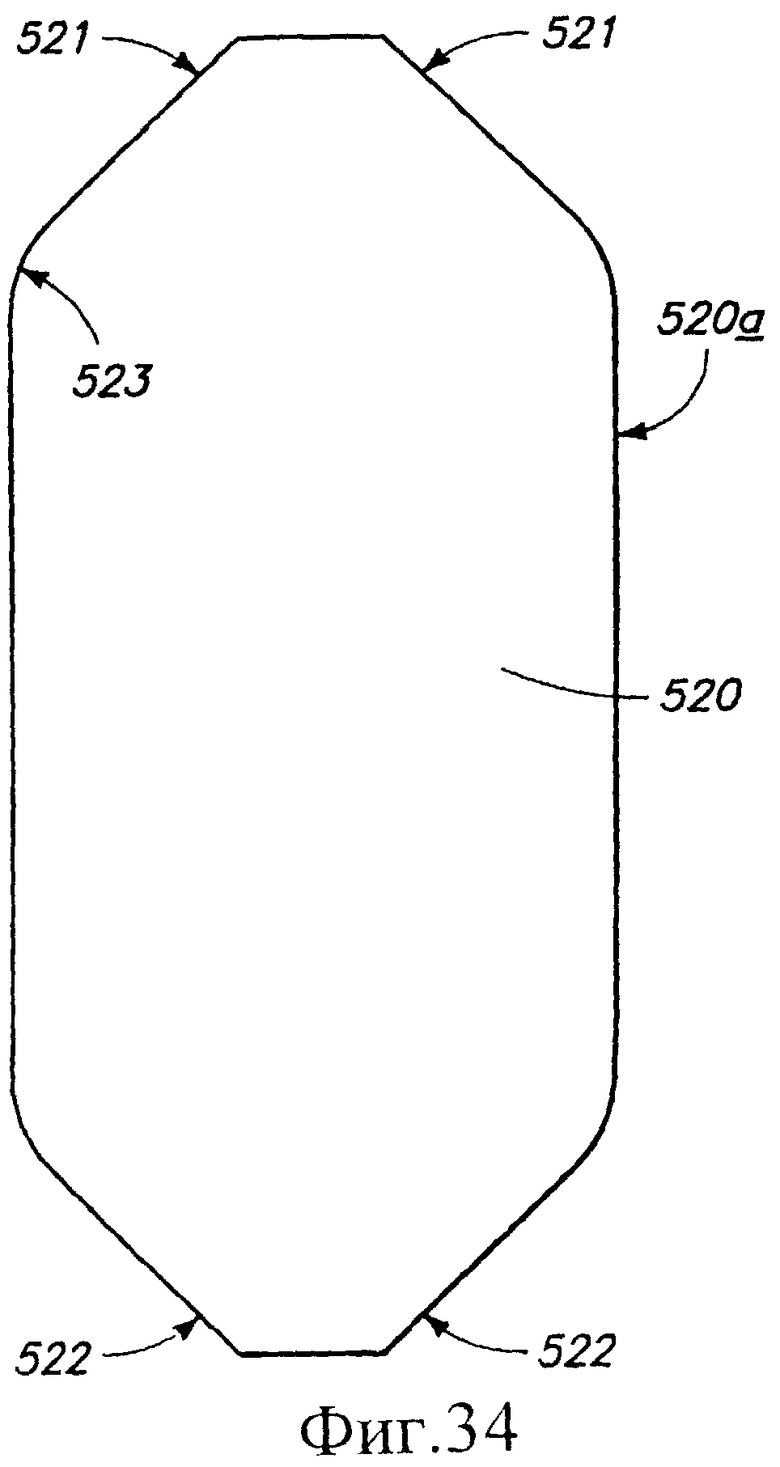

фиг.34 изображает вертикальную проекцию другого аспекта данного изобретения, показывающую другую форму слитка, которая может быть получена как часть данного изобретения,

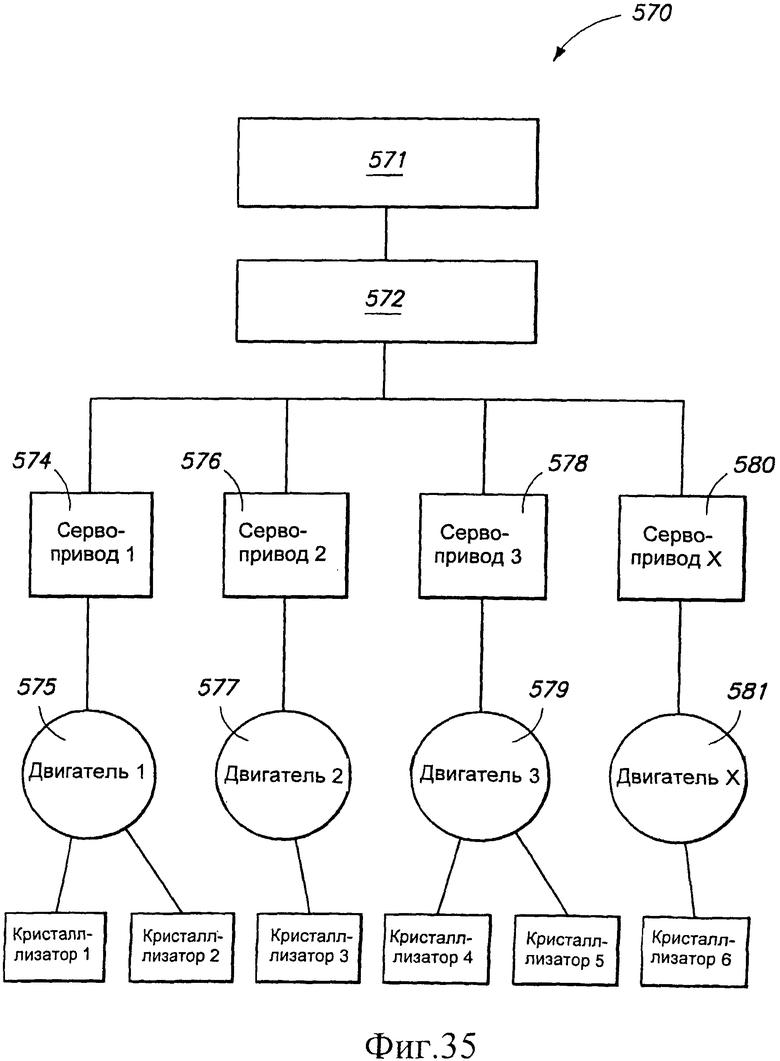

фиг.35 изображает принципиальную схему варианта выполнения установки управления, которая может использоваться для управления перемещением боковых стенок кристаллизатора при реализации на практике аспектов данного изобретения,

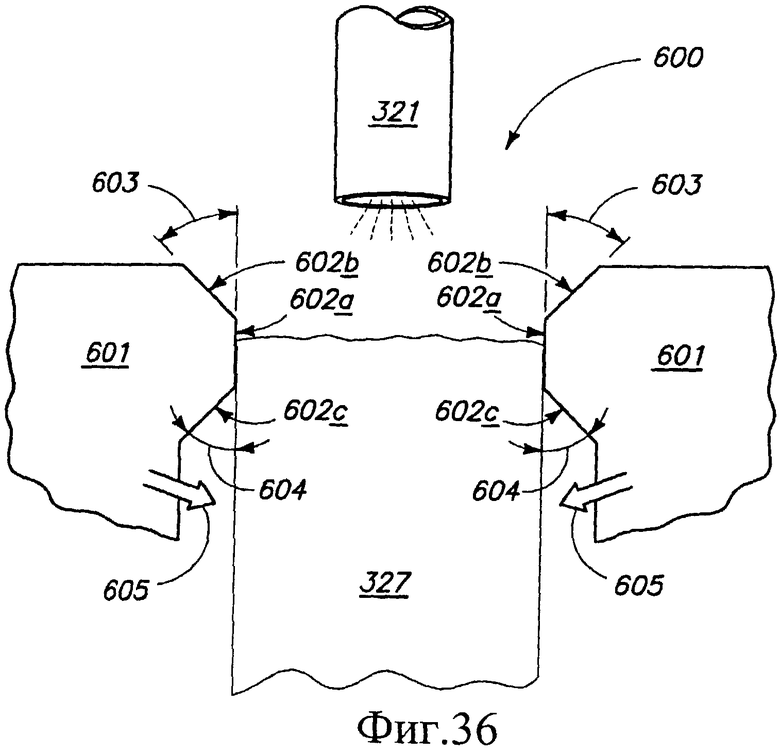

фиг.36 изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, с верхними и нижними скошенными областями поверхности на каждой стенке кристаллизатора,

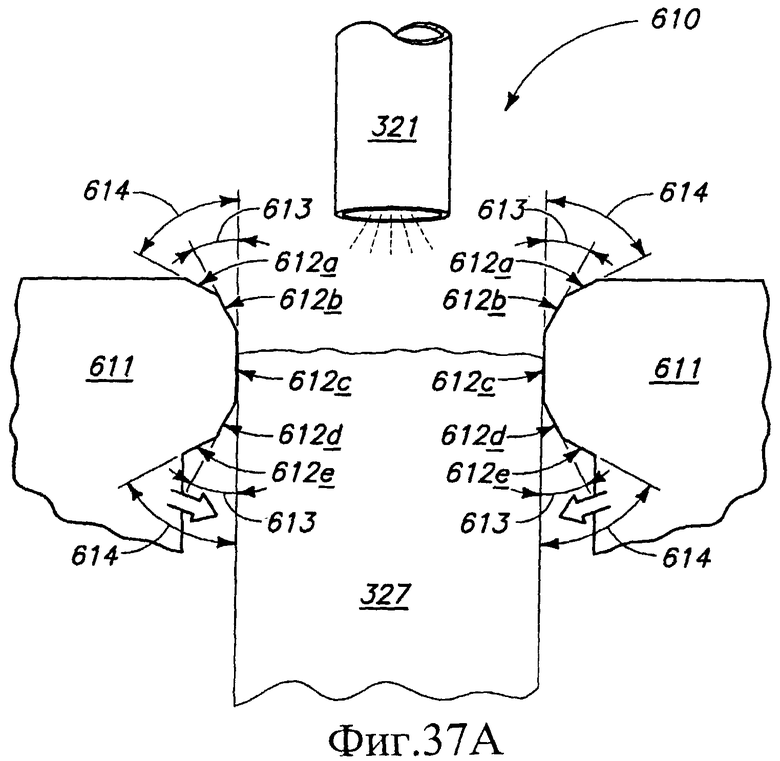

фиг.37А изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, с двумя верхними и двумя нижними скошенными областями поверхности на каждой стенке кристаллизатора,

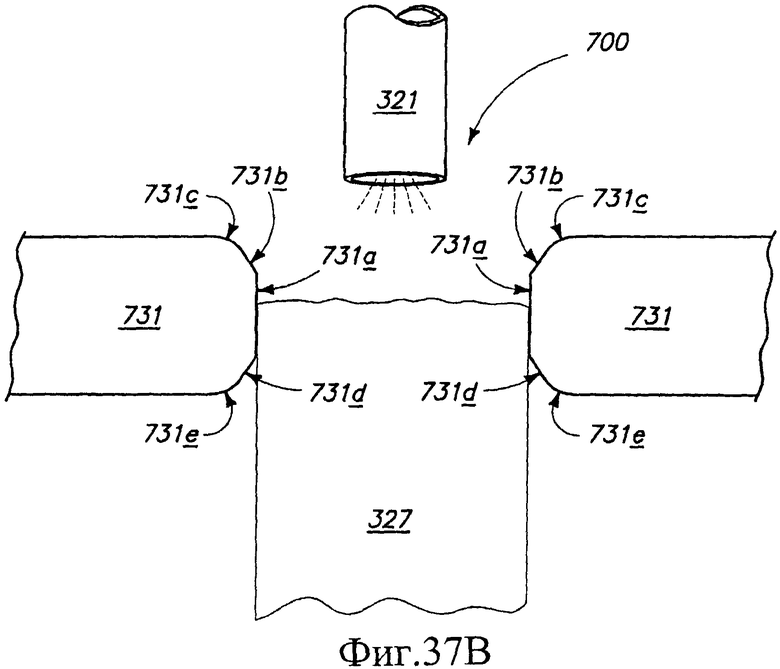

фиг.37В изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, с верхней и нижней скошенными областями поверхности на каждой стенке кристаллизатора, причем каждая скошенная область скомбинирована с криволинейной или дугообразной областью поверхности,

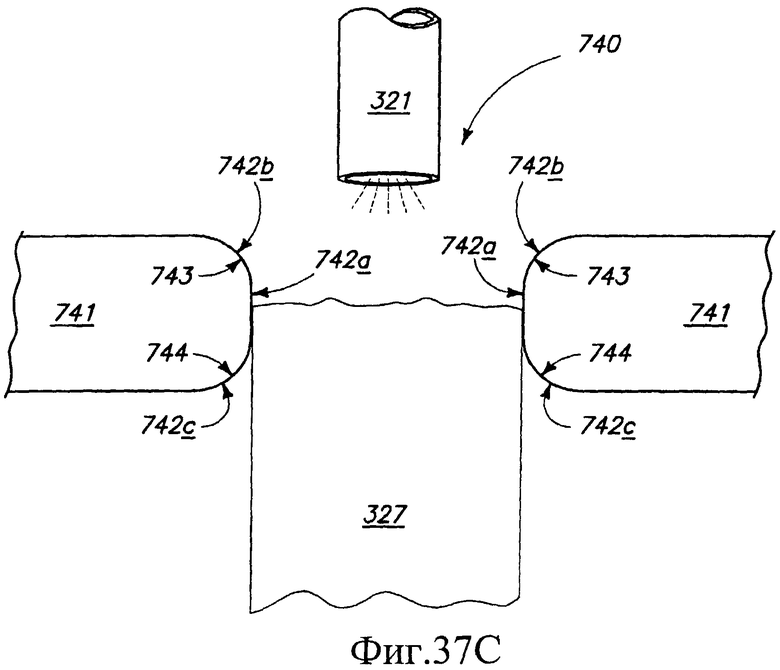

фиг.37С изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, с верхней и нижней криволинейными или дугообразными областями поверхности на каждой стенке кристаллизатора,

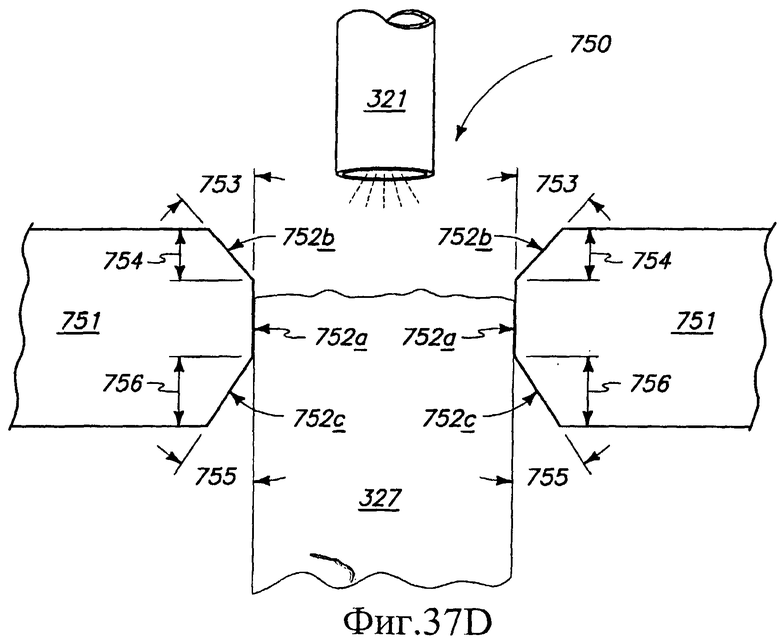

фиг.37D изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, с верхней и нижней скошенными областями поверхности на каждой стенке кристаллизатора, причем верхняя скошенная область поверхности имеет угловые размеры, отличные от угловых размеров нижней скошенной области поверхности,

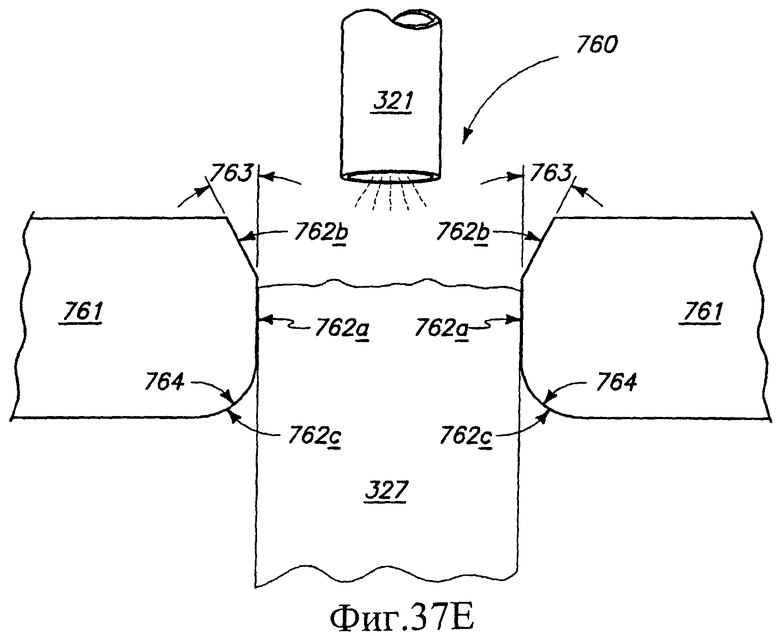

фиг.37Е изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, с верхней скошенной областью поверхности в комбинации с нижней криволинейной или дугообразной областью поверхности на каждой стенке кристаллизатора,

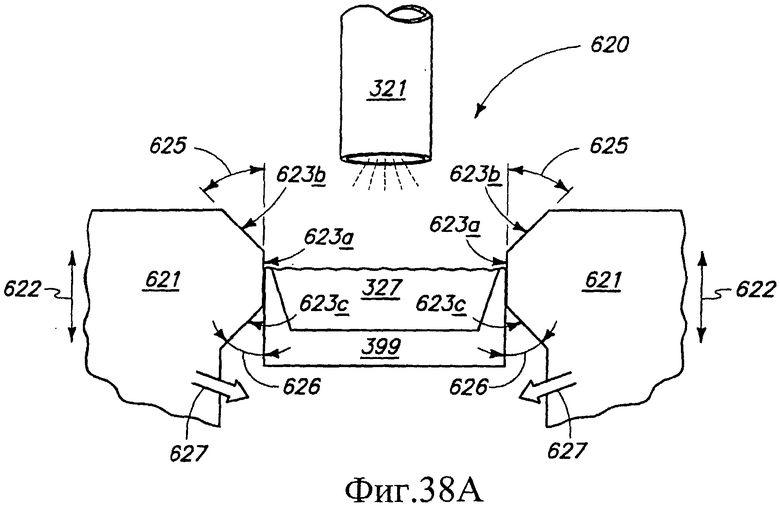

фиг.38А изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в состоянии, которое может быть начальной фазой запуска литья в одном варианте выполнения изобретения, причем уровень расплавленного металла в начальном положении находится в средней части 623а стенок кристаллизатора,

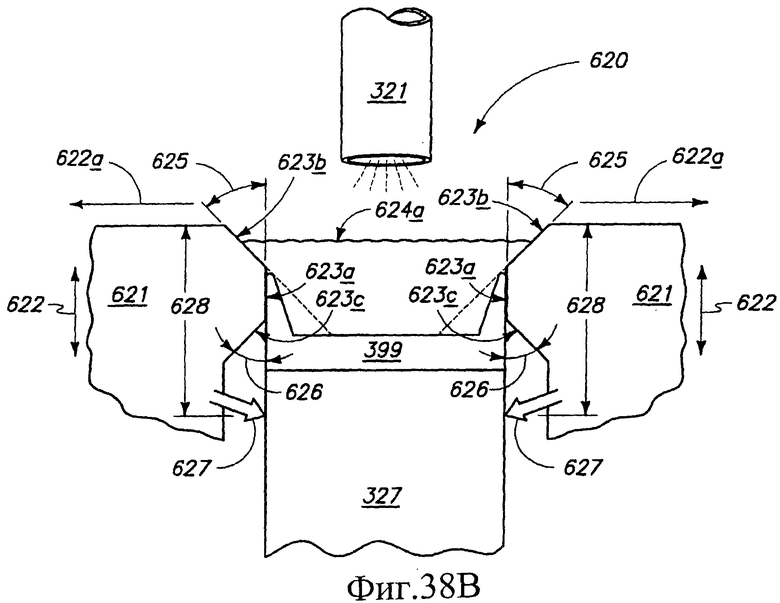

фиг.38В изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в состоянии, которое может соответствовать второй фазе литья в одном варианте выполнения изобретения, причем уровень расплавленного металла поднят от уровня, показанного на фиг.38А, так что он находится в верхней части 623b стенок кристаллизатора,

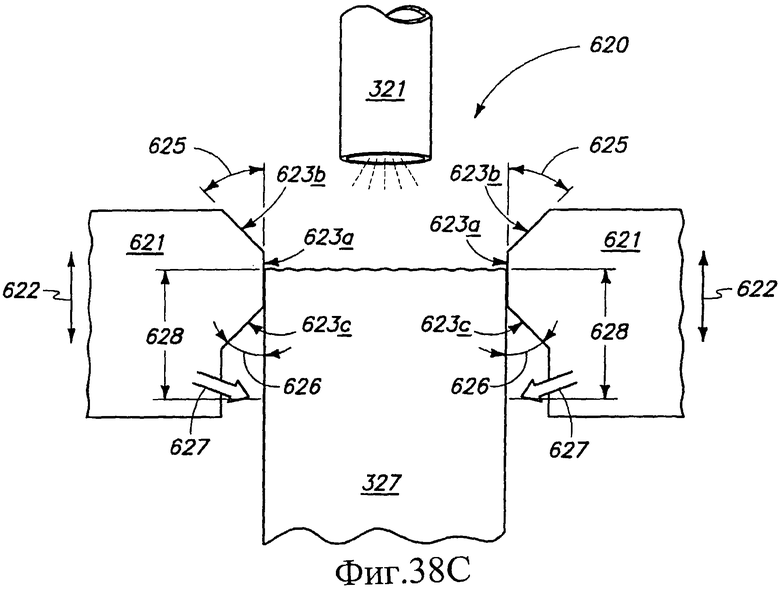

фиг.38С изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в состоянии, которое может соответствовать третьей фазе литья или фазе литья в установившемся режиме в одном варианте выполнения изобретения, причем уровень расплавленного металла находится в средней части 623а стенок кристаллизатора,

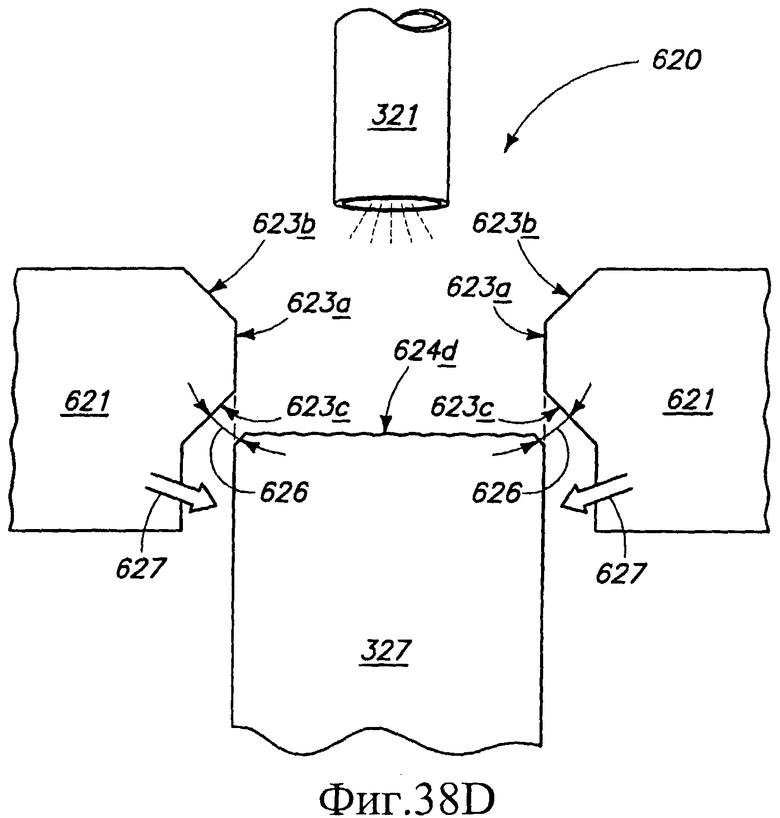

фиг.38D изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в состоянии, которое может соответствовать третьей фазе литья или фазе литья в установившемся режиме в одном варианте выполнения изобретения, причем уровень расплавленного металла находится в нижней части 623с стенок кристаллизатора,

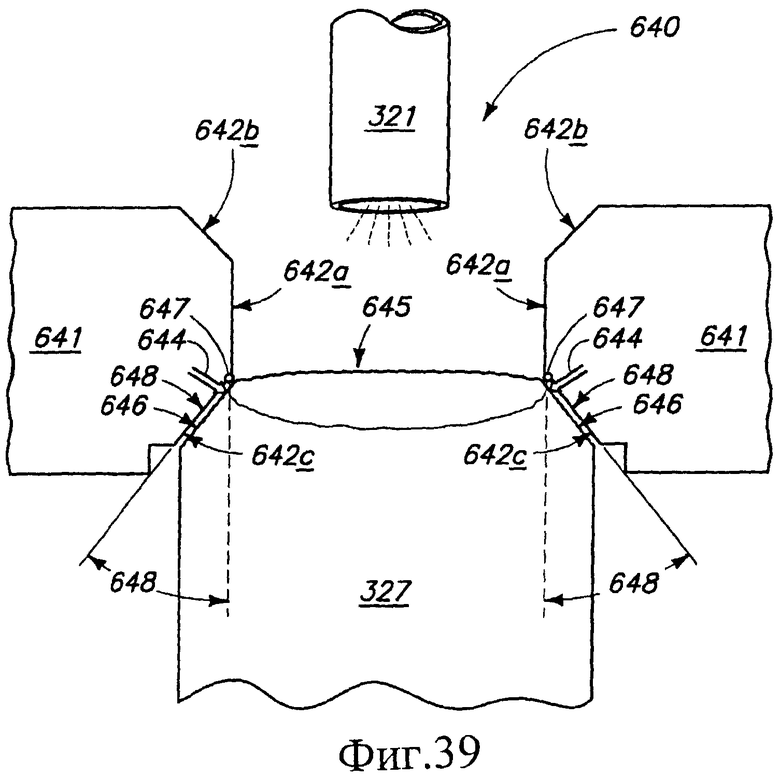

фиг.39 изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в одном варианте выполнения изобретения, показывающую верхнюю часть отливки, которой придается форма с сужением под заданным углом,

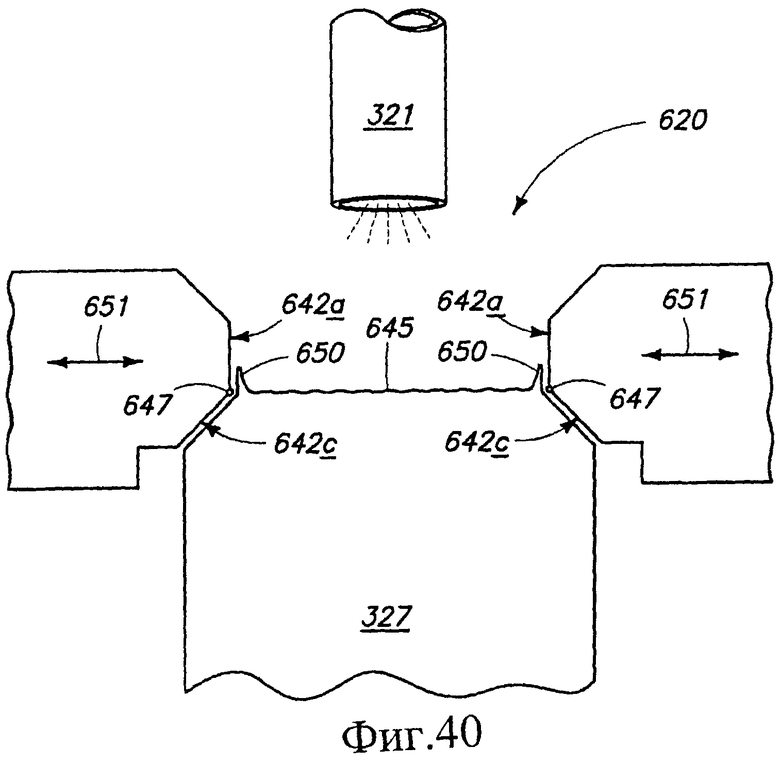

фиг.40 изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в одном варианте выполнения изобретения, иллюстрирующую необходимость поддерживания уровня расплавленного металла в нижней части стенок кристаллизатора для обеспечения предотвращения блокирования намороженным металлом дальнейшего перемещения стенок кристаллизатора в направлении внутрь при создании сужения на верхней части,

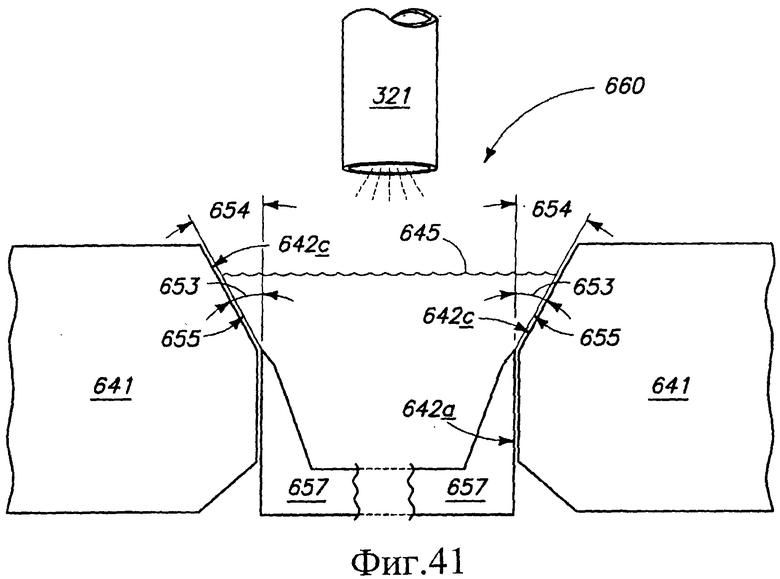

фиг.41 изображает схематическую вертикальную проекцию одной конфигурации стенок или литьевых поверхностей кристаллизатора в одном варианте выполнения изобретения, показывающую верхнюю часть со скошенной поверхностью, которая в сочетании с днищем образует суженную нижнюю часть отливки, и

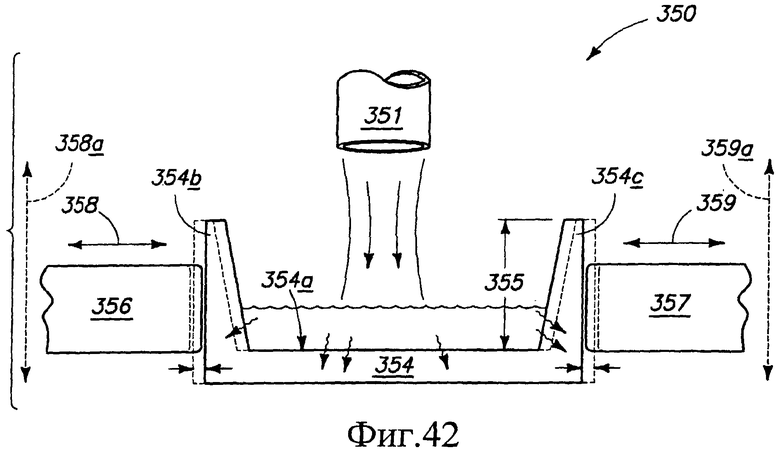

фиг.42 изображает схематическую вертикальную проекцию конфигурации кристаллизатора и днища, показывающую другую особенность некоторых вариантов выполнения данного изобретения, в которых стенки кристаллизатора могут перемещаться в направлении наружу для обеспечения соответствия расширению днища на начальном этапе,

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Многие средства и компоненты для крепления, соединения, изготовления и иного назначения, используемые в данном изобретении, широко известны и применяются в области техники описанного изобретения, и их точные характер или тип необязательны для понимания и применения изобретения специалистом в данной области техники или науки, поэтому они не рассматриваются в значительных подробностях. Более того, различные компоненты, показанные или описанные в данном документе для какого-либо конкретного применения данного изобретения, могут отличаться или изменяться, как предусмотрено данным изобретением, а практика конкретного применения или варианта выполнения какого-либо элемента может быть уже широко известна или применяться в данной области техники или специалистами в данной области техники или науки, поэтому все они не рассматриваются в значительных подробностях.

Когда в формуле изобретения, являющейся частью данного документа, идет речь о каком-либо элементе в единственном числе, то это делается в соответствии с устоявшейся практикой составления формулы изобретения и не подразумевает какого-либо ограничения. В таких случаях, если отсутствуют специальные указания, употребление единственного числа не ограничивает число элементов до одного, а означает «по меньшей мере один».

Следует понимать, что данное изобретение применимо к различным типам литья металлов и технологиям и конфигурациям разливки, включая, но не ограничиваясь этим, как технологию с утепленной надставкой, так и технологию традиционной разливки, и может использоваться в соединении с ними. Таким образом, кристаллизатор должен быть выполнен с возможностью приема расплавленного металла из источника расплавленного металла, к какому бы типу этот конкретный источник ни относился. Следовательно, полости кристаллизатора должны быть ориентированы в положении приема текучего или расплавленного металла по отношению к источнику расплавленного металла.

Аспекты данного изобретения направлены на управление размерами головной и донной частей слитков с помощью автоматизированной установки с кристаллизатором изменяемого размера и днищем. В некоторых вариантах выполнения данного изобретения, например, две внешние прокатные стороны кристаллизатора перемещаются внутрь и наружу относительно друг друга, тем самым обеспечивая сужение слитка. Толщина днища может быть более узкой, чем номинальная толщина слитка, и в начале литья стороны кристаллизатора могут быть ориентированы внутрь по направлению к центру слитка и смежно со сторонами днища. На начальной стадии процесса литья стороны кристаллизатора постепенно перемещаются в направлении наружу со скоростью, при которой обеспечивается образование требуемых размеров донной части слитка, в результате чего получается любая из ряда различных требуемых геометрических форм в зависимости от применения. Когда размеры слитка достигают требуемой номинальной толщины слитка для прокатки, стенки кристаллизатора удерживаются в постоянном положении. Затем, в конце процесса литья, стенки кристаллизатора постепенно сдвигаются до тех пор, пока головная часть (верхняя часть) слитка не достигнет требуемых размеров, после чего процесс литья завершают. Специалистам должно быть известно, что верхнюю часть слитка иногда называют головной частью слитка, а нижнюю часть слитка иногда называют донной частью слитка или дном слитка, когда слиток находится в положении вертикального литья.

Аспекты данного изобретения также предусматривают процесс, который может использоваться в некоторых вариантах выполнения изобретения, включающих управление параметрами литья, такими как регулирование уровня металла, скорость литья и скорость перемещения сторон кристаллизатора.

Процесс литья может включать три фазы, которые рассматриваются с точки зрения управления для обеспечения получения более желательной отливки, а именно запуск литья, литье в стационарном режиме и окончание литья, при этом литье в стационарном режиме происходит между запуском и окончанием литья. Для каждой из этих фаз литья могут требоваться различные параметры управления, и в зависимости от требуемых результатов отливки могут быть введены дополнительные фазы, обеспечивающие деление какой-либо одной или более из указанных фаз на подфазы.

В некоторых вариантах выполнения данного изобретения геометрическая форма поверхности кристаллизатора также может играть роль в рассматриваемом процессе. Например, в начале литья, когда стенки кристаллизатора перемещаются в направлении наружу от центра слитка, уровень металла может поддерживаться выше определенного уровня относительно кристаллизатора или его стенок. Затем, незадолго до окончания литья, когда стороны кристаллизатора возвращаются обратно в направлении внутрь, к центру слитка, уровень металла может падать до более низкого уровня между определенными точками, находящимися в пределах некоторого диапазона между стенками кристаллизатора, при этом стенки кристаллизатора имеют особый угол наклона. Угол наклона стенок кристаллизатора также может зависеть от скорости литья и скорости сдвигания стенок кристаллизатора. Также это может быть выполнено там, где конструкция кристаллизатора такова, что угол между точками на стенке кристаллизатора, по существу, равен углу требуемой отливки.

Отливки в виде слитков могут производиться с любым из ряда различных значений длины, ширины и конфигураций, как правило, в диапазоне 15-25 футов (4575-7625 мм) в длину. Слиток длиной 20 футов (6,1 м) может иметь поперечное сечение с размерами, например, 30×72 дюймов (762×1829 мм) или, как вариант, 20×60 дюймов (51×152 мм).

Также считается, что более глубокое днище может способствовать уменьшению или устранению ликваций и заливин отливки, так что к тому времени, когда днище опускается ниже стенок кристаллизатора, отливка может поддерживать свою собственную форму. В целом в уровне техники существуют конфигурации, в которых днище имеет большую ширину, чем полость кристаллизатора, и не может пройти в указанную полость. С другой стороны, аспекты данного изобретения обеспечивают возможность вставки днища в полость кристаллизатора, что позволяет расплавленному металлу оставаться и остывать в днище в течение более длительного времени перед тем, как на этот исходный металл помещают дополнительный вес из дополнительной разливки, в результате чего нижняя часть затвердевающей отливки может лучше поддерживать форму слитка как единого целого путем затвердевания. В других аспектах изобретения такой поддержке может способствовать внешнее или внутреннее охлаждение в днище.

Существует дополнительное преимущество, обеспечиваемое взаимодействием с днищем через кристаллизатор и заключающееся в том, что зазор между разливочным стаканом и днищем поддерживается в соответствии с нормальными стандартами, принятыми в данной отрасли. Другое такое преимущество состоит в предотвращении массивного окисления, что становится возможным в случае выполнения подвижных стенок кристаллизатора, которые герметизируют кристаллизатор или уменьшают его до зазора, достаточного для предотвращения переливаний, когда днище проходит через кристаллизатор и металл перекатывается через край затравки, соприкасающийся с кристаллизатором.

Специалистам должно быть понятно, что термин «днище» также может называться «поддоном», «глухим блоком», «плитой» или «затравкой», причем все указанные термины широко используются в данной отрасли промышленности для обозначения одних и тех же компонентов общего назначения.

Когда проблема была признана и были предприняты попытки придать сужение или конфигурацию литым отливкам или слиткам более желательными способами, это выполнялось путем механической обработки или резки отливки после ее формования и затвердевания, что является более дорогостоящей и трудоемкой процедурой, которая все еще приводит к нежелательному количеству металла, которое необходимо отрезать в скрап, повторно расплавлять и заново отливать. Также была предпринята попытка придать отливке (отливкам) конусность путем литья в затравки с углами больше 30°, что воздействует только на донную часть отливки. С другой стороны, данное изобретение обеспечивает возможность придания формы или конфигурации отливкам как на верхнем, так и на нижнем конце во время процесса литья, без необходимости последующей механической обработки отливки.

На фиг.1 изображена вертикальная проекция вертикальной литейной ямы, кессона и устройства для литья металла, известных из уровня техники, более подробное описание данного чертежа приведено выше.

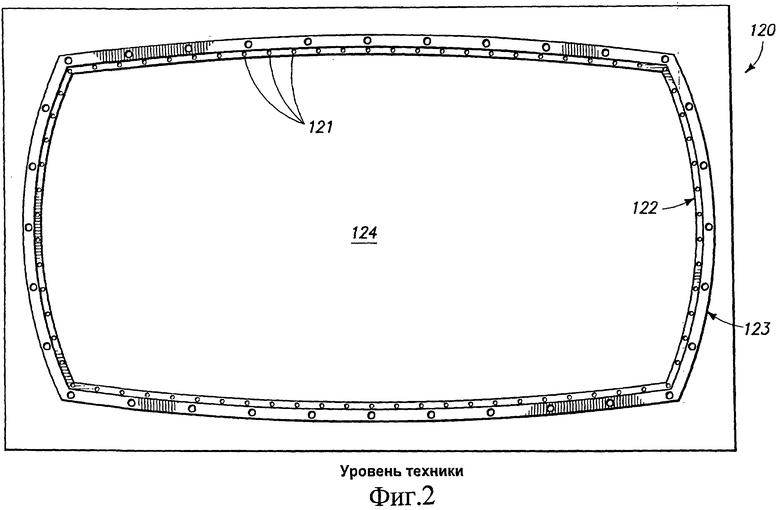

На фиг.2 изображен схематический горизонтальный разрез известной из уровня техники, типичной зафиксированной или неподвижной периметрической стенки 120 кристаллизатора, имеющей внешнюю поверхность 123, внутреннюю поверхность 122, полость 124 кристаллизатора и отверстия 121 для подачи смазочного материала.

На фиг.3 изображена схематическая вертикальная проекция толщины нижней части отливки 126 в горизонтальном направлении во время процесса литья. На фиг.3 показаны стенки 125 кристаллизатора, внутренний габарит 129 кристаллизатора, отливка 126 и направленные вниз стрелки 128, показывающие направление перемещения отливки вниз. Показано днище 127, а также для изображения более толстой части внизу отливки 126 показано расстояние 130 уширения. В общем случае нижняя часть может быть толще, поскольку в средней части отливки может быть большая усадка, а в нижней части - меньшая усадка.

Нижнюю часть отливки иногда называют дном или донной частью, и указанная часть имеет тенденцию к утолщению, иногда называемому «уширением донной части». Уширение донной части может быть показано на фиг.3 в преувеличенных пропорциях в иллюстративных целях, а конкретная величина уширения зависит от многочисленных параметров процесса литья, которые обычно известны специалистам. Специалисты должны понимать, какие значительные количества времени и денег тратятся на удаление с отливки уширения донной части, что требует отправки металла в скрап, а также существенных издержек в процессе.

На фиг.4 изображен горизонтальный разрез варианта выполнения периметрической стенки 140 аспекта предложенной установки с кристаллизатором, показывающий возможные направления перемещения стенки кристаллизатора или боковых стенок кристаллизатора. На фиг.4 показаны боковые стенки 141 кристаллизатора, торцевые стенки 142 кристаллизатора, а также стрелки 144, указывающие потенциально возможное перемещение боковых стенок 141, и стрелки 145, указывающие потенциально возможное перемещение торцевых стенок 142.

На фиг.5 изображен вид сверху одного варианта выполнения предложенной установки 160 для литья в кристаллизатор, в которой две из жестких периметрических стенок, первая боковая стенка и вторая боковая стенка, выполнены с возможностью перемещения. На фиг.5 показаны внутренние поверхности 163 боковых стенок кристаллизатора и внутренние поверхности 164 периметрической стенки, а также расположенная в центре полость 162 кристаллизатора. Каркас 161 может быть любым из ряда различных обычно применяемых каркасов.

Специалистам должно быть понятно, как можно управлять формой или конфигурацией отливки путем регулирования одного или более параметров литья в сочетании с подвижными стенками, а именно такими параметрами, как скорость литья, длина литья, уровень металла, вертикальная высота отливок, скорость перемещения стенок кристаллизатора в направлении внутрь или наружу в зависимости от обстоятельств, а также другими параметрами литья. Кроме того, следует понимать, что аспекты предложенной установки с кристаллизатором позволяют создавать любую из ряда различных форм и конфигураций отливок, в том числе по существу линейные стороны, дугообразные, выпуклые и вогнутые участки головной и донной частей, так что любой срез имеет в целом прямоугольную форму. Вследствие ряда потенциальных требований и изменяющихся показателей для данного конкретного литья ни один набор параметров не следует считать обязательным для данного изобретения, вместо этого в изобретении предусмотрена дополнительная установка для управления литьем, имеющая дополнительные параметры, что обеспечивает направление работы на оптимизацию получаемых отливок.

Следует понимать, что перемещение стенок кристаллизатора может осуществляться механически любым из ряда различных способов, например, с помощью двигателей, вызывающих перемещение. Двигатель, функционально присоединенный к первой боковой стенке каркаса кристаллизатора, может управляться, например, сервоприводом, который может управляться программируемым логическим контроллером (ПЛК), который может управляться или конфигурация которого может быть реализована с помощью человеко-машинного интерфейса (ЧМИ). Следует отметить, что в пределах рассмотрения данного изобретения могут использоваться другие типы механических приводов и средств управления.

На фиг.6 изображен вид сверху одного варианта выполнения предложенной установки 160 для литья в кристаллизатор, в котором две из торцевых периметрических стенок, образующие третью и четвертую стороны, выполнены с возможностью перемещения. На фиг.6 показан каркас 161, внутренняя поверхность 164 торцевой стенки, внутренняя поверхность 163 боковых стенок, полость 162 кристаллизатора, причем торцевые стенки перемещены в положения, показанные штрихпунктирными линиями и обозначенные как внутренние поверхности 164 торцевых стенок периметрической стенки.

На фиг.7 изображена типичная вертикальная проекция одного примера слитка 201, который может быть изделием, полученным с помощью вариантов выполнения данного изобретения, и имеет сужение на верхней и нижней частях слитка 201. На фиг.7 показана потенциальная конечная форма или конфигурация отливки 200, имеющей ширину 202 и высоту 203, причем стрелка 204 отображает линейное расстояние для дугообразной части отливки 201, которая также может быть частью, выполненной под углом. На фиг.7 показаны верхняя часть 201а, средняя часть 201b и донная (нижняя) часть 201с отливки 201. Следует отметить, что с помощью вариантов выполнения данного изобретения форма верхней, средней или нижней части может быть отлита в соответствии с требованиями контролируемым способом, и верхняя часть 201а может быть выполнена с конфигурацией и углом наклона, отличающимися от таковых для нижней части 201с, в том числе с помощью другого способа или устройства. Например, нижняя часть может быть сформирована внутренней полостью днища с особой конфигурацией, показанной на фиг.1А, в то время как конфигурация верхней части 201а может быть создана с использованием вариантов выполнения данного изобретения, в которых, например, используются подвижные стенки.

На фиг.7 также показан угол 199 на подлежащей прокатке поверхности отливки. В то время как в рамках рассмотрения данного изобретения указанный угол 199 может представлять собой любой угол, в некоторых вариантах выполнения предпочтительно, чтобы угол 199 имел значение в диапазоне 21-29°, например 26°. Несмотря на то, что выбор предпочтительного значения угла 199 для отливки 201, подлежащей последующей прокатке, может подвергаться влиянию многочисленных факторов, в некоторых применениях данного изобретения угол в 26° может быть предпочтительным. На фиг.7 также проиллюстрирована возможность различной обработки отливки на различных участках или различных частях, и, в частности, на фиг.7 показаны три части:

верхняя часть 201а, средняя часть 201b и нижняя часть 201с. Специалистам должно быть понятно, что для управления литьем и его контроля отливка 201 может быть теоретически поделена на любое число различных частей для обеспечения получения требуемой конечной отливки, причем ни одно конкретное их число не является обязательным для реализации изобретения на практике.

В то время как при предшествующих попытках повлиять на форму слитков использовались способы, отличные от предложенного (т.е. обрезание отливки после литья, придание нужной формы днищу), данное изобретение имеет преимущество, заключающееся в возможности формировать требуемую отливку необходимым образом, например путем выполнения сужения как верхней части, так и нижней части отливки.

На фиг.8 показана вертикальная проекция типичной отливки в виде слитка с некоторой усадкой и уширением донной части. На фиг.8 показаны отливка 210, углы 211 и толщина 212 отливки.

На фиг.9 показана вертикальная проекция концов слитка 210, такого как показанный на фиг.8, после того, как он был подвергнут прокатке, в целом иллюстрирующая образование продольных трещин. На фиг.9 показаны ширина 217 отливки, продольные трещины 215 и 216 на противоположных концах отливки 210. Специалистам хорошо известно, что образование продольных трещин - это нежелательный и ненужный результат прокатки.

На фиг.10 изображена схематическая вертикальная проекция одного варианта выполнения автоматизированной установки 230 с кристаллизатором изменяемого размера и днищем, в котором ширина днища 235 превышает начальное расстояние или ширину подвижных стенок. На фиг.10 показаны разливочный стакан 231, подвижные стенки 233 и 234, днище 235, расплавленный металл 237, подаваемый разливочным стаканом 231 в виде потока 232 металла. В данном аспекте изобретения днище 235 имеет ширину 238 и выполнено с приводным цилиндром 236, обеспечивающим опускание отливки в процессе литья. Стрелками 240 и 241 показаны соответствующие перемещения соответственно стенок 233 и 234 кристаллизатора.

На фиг.11 изображена схематическая вертикальная проекция одного варианта выполнения автоматизированной установки 250 с кристаллизатором изменяемого размера и днищем, в которой подвижные стенки кристаллизатора обеспечивают возможность начального размещения днища 256 между указанными стенками 254 и 255. На фиг.11 показаны разливочный стакан 251, расплавленный металл 252, подаваемый к днищу 256 и накапливающийся в виде металла 253 в днище 256. Днище 256 имеет примерную толщину 259, а стрелки 257 отображают перемещение вниз цилиндра 258 и днища 256. Показаны стенки 254 и 255 кристаллизатора, которые в соответствии с данным изобретением во время процесса литья перемещаются наружу. Кроме того, на фиг.11 проиллюстрирована возможность использования в некоторых вариантах выполнения изобретения внутренних углов 239 в днище 256 для обеспечения получения конкретной геометрической формы на донной части слитка. Этот тип формообразования, применяемый в комбинации с другими аспектами данного изобретения, может использоваться для получения отливки, формируемой на верхней и нижней частях без необходимости выполнения последующей обрезки или иной механической обработки для придания формы.

Специалистам должно быть понятно, что в общем случае желательно уменьшать перепад высот при разливке, который представляет собой расстояние от разливочного стакана до места, где расплавленный металл приземляется в днище или наносится на него. Из сравнения перепада высот при разливке на фиг.10 с перепадом на фиг.11 специалистам будут очевидны выгоды, которые могут быть получены в аспектах данного изобретения благодаря возможности поднятия днища выше в полости кристаллизатора и его расположения между подвижными стенками кристаллизатора, такими как подвижные стенки 254 и 255.

На фиг.12 изображен схематический вид одного варианта выполнения автоматизированной установки 250 с кристаллизатором изменяемого размера и днищем после прохождения части пути в процессе литья по мере опускания днища 256. На фиг.12 показаны первая подвижная стенка 254 кристаллизатора, которая может перемещаться, как указано стрелками 261, и вторая подвижная стенка 255 кристаллизатора, которая может перемещаться, как указано стрелками 262. В изображенной на фиг.12 установке 250 дополнительно показаны расплавленный металл 252, поступающий из разливочного стакана 251, накопленный металл 253, а также стрелки 261 и 262, отражающие соответствующие перемещения стенок 254 и 255.

На фиг.13 изображен схематический вид одного варианта выполнения автоматизированной установки 250 с кристаллизатором изменяемого размера и днищем далее по ходу процесса литья по сравнению с фиг.12, иллюстрирующий возможность формования отливки 253 с размером, превышающим ширину днища 256. На фиг.13 показаны первая подвижная стенка 254 кристаллизатора, вторая подвижная стенка 255 кристаллизатора, направления перемещения которых указаны соответственно стрелками 261 и 262. Установка 250 содержит разливочный стакан 251, расплавленный металл 253, затравку 256 и приводной цилиндр 258. На чертеже показаны некоторые размеры, а именно ширина 267 затравки 256 с цилиндром 258, при этом затравка 256 имеет ширину 256, тогда как слиток 253 отлит с наружным размером, превышающим наружный размер затравки 256 в том же направлении. Расстояние 264 представляет собой добавочный размер на одной стороне слитка 253, на который размер слитка 253 превышает размер затравки 256, а расстояние 265 представляет собой добавочный размер на противоположной стороне слитка 253, на который размер слитка превышает размер затравки 256.

На фиг.14 изображен схематический вид одного варианта выполнения автоматизированной установки 250 с кристаллизатором изменяемого размера и днищем еще далее по ходу процесса литья по сравнению с фиг.13, при этом происходит дальнейшее формообразование отливки 253. Так как элементы и компоненты, аналогичные элементам и компонентам на фиг.13 обозначены теми же номерами позиций, то каждый из них дополнительно не определяется и не рассматривается здесь в отношении фиг.14, поскольку они достаточно определены и рассмотрены применительно к фиг.13.

На фиг.15 изображен схематический вид одного варианта выполнения автоматизированной установки 250 с кристаллизатором изменяемого размера и днищем, иллюстрирующий конечную стадию литья и возможность воздействия аспектов данного изобретения на форму или конфигурацию верхней части отливки 253. Стрелки 261 показывают, как стенки 254 и 255 кристаллизатора могут быть передвинуты внутрь на конечной стадии процесса литья для обеспечения воздействия на форму и конфигурацию отливки 253. Специалистам должно быть понятно, что в такой установке для получения требуемых профиля и формы отливки 253 может быть запрограммирована любая из ряда различных форм и конфигураций, причем ни одна конкретная форма или конфигурация не является обязательной для практической реализации данного изобретения. Фактически особенностью некоторых аспектов данного изобретения является возможность получения любой из ряда различных форм отливок 253 для конкретного применения. Так как элементы и компоненты, аналогичные элементам и компонентам на фиг.13, обозначены теми же номерами позиций, то каждый из них дополнительно не определяется и не рассматривается здесь в отношении фиг.15, поскольку они достаточно определены и рассмотрены применительно к фиг.13.

На фиг.16 изображен схематический вид одного варианта выполнения автоматизированной установки 250 с кристаллизатором изменяемого размера и днищем, показывающий отливку 253 на некотором этапе процесса литья, причем данное изобретение обеспечивает отличающиеся размер и форму отливки на одной стороне и на другой стороне. На фиг.16 проиллюстрировано, как при желании аспекты изобретения могут использоваться для создания несимметричных отливок 253, поскольку одна сторона может быть выполнена с размерами, отличающимися от размеров противоположной стороны. На фиг.16 расстояние от центра отливки 253, обозначенное стрелкой 265, отличается от расстояния, обозначенного стрелкой 264, на противоположной стороне отливки 253. Специалистам должно быть понятно, что возможность изготовления несимметричных изделий не ограничивается размерами, как показано на фиг.16, но также может использоваться для получения отливок 253, форма и конфигурация которых на одной стороне отличаются от формы и конфигурации на другой стороне. Так как элементы и компоненты, аналогичные элементам и компонентам на фиг.13, обозначены теми же номерами позиций, то каждый из них дополнительно не определяется и не рассматривается здесь в отношении фиг.16, поскольку они достаточно определены и рассмотрены применительно к фиг.13.

Также фиг.16 иллюстрирует, как в некоторых вариантах выполнения данного изобретения угол верхней поверхности 254а стенки 254 кристаллизатора может соответствовать соответствующему углу 253а на нижней части получаемой отливки, и аналогично угол верхней поверхности 255а стенки 255 кристаллизатора соответствует соответствующему углу 253b на нижней части получаемой отливки. На практике углы 253а и 253b могут отличаться на один или более градусов от соответствующего угла на верхних частях 254а и 255а стенок 254 и 255 кристаллизатора.

На фиг.17 изображен схематический вид аспекта предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий днище 269 с другой конфигурацией и шириной, примерно равной внутреннему габариту кристаллизатора.

На фиг.17 дополнительно показан другой аспект изобретения, изображающий канавки 269а, ориентированные вертикально вокруг днища 269. Эти канавки 269а могут обеспечивать проводящий канал и площадь поверхности, через которую может проходить охладитель с обеспечением дополнительного содействия работе днища 269 и охлаждения содержащегося в нем расплавленного металла. Другое охлаждающее средство показано на фиг.18 и описано ниже применительно к ней.

Кроме того, на фиг.17 изображена другая конфигурация днища 269, в которой для создания требуемой формы для последующей прокатки отливки 269 в днище 269 могут быть выполнены наклонные стороны 270, обеспечивающие формирование нижней части получаемой отливки. Этот аспект может использоваться в сочетании с другими аспектами для обеспечения создания требуемой формы или конфигурации отливок как на верхней части, так и на нижней части, причем все эти варианты находятся в рамках объема данного изобретения. Например, с использованием такого днища 269, как показанное на фиг.17, может быть получена нижняя часть отливки, изображенной на фиг.34. Так как элементы и компоненты, аналогичные элементам и компонентам на фиг.13, обозначены теми же номерами позиций, то каждый из них дополнительно не определяется и не рассматривается здесь в отношении фиг.17, поскольку они достаточно определены и рассмотрены применительно к фиг.13.

На фиг.18 изображен схематический вид другого аспекта автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий установку жидкостного охлаждения, используемую внутри днища 292 и обеспечивающую получение более подходящего охлаждения расплавленного металла 291 по отношению к днищу 292. На фиг.18 показана установка охлаждения днища 292, причем для вмещения установки 294 охлаждения используется цилиндр 258, при этом установка охлаждения может содержать канал 293 охлаждения, функционально соединенный с компонентами 294 установки охлаждения для обеспечения достаточного охлаждения и затвердевания расплавленного металла, содержащего отливку 291, во время начальной стадии процесса литья. Специалистам должно быть понятно, что в рамках объема данного изобретения могут использоваться любые из ряда различных типов, компонентов и местоположений установки охлаждения, причем ни один их конкретный вид не является обязательным для практической реализации изобретения. Так как элементы и компоненты, аналогичные элементам и компонентам на фиг.13, обозначены теми же номерами позиций, то каждый из них дополнительно не определяется и не рассматривается здесь в отношении фиг.18, поскольку они достаточно определены и рассмотрены применительно к фиг.13.

На фиг.19 изображен схематический вид одного варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий аспект изобретения, в котором перемещение боковых стенок 300 и 301 кристаллизатора не обязательно является линейным, как на предшествующих чертежах, а вместо этого они поворачиваются или иным образом перемещаются в направлении наружу и внутрь для обеспечения воздействия на форму отливки в соответствии со стрелками 302 и 303. Например, стенка 300 может быть перемещена вниз на угол 305, а стенка 301 кристаллизатора может быть наклонно перемещена на угол 306 для обеспечения получения требуемой формы отливки по мере опускания днища 294 во время литья. Специалистам должно быть понятно, что для конкретных применений стенки 300 и 301 могут быть выполнены с конкретной внешней формой, а для получения различных конечных конфигураций отливок могут использоваться различные формы и углы. Также на фиг.19 показаны разливочный стакан 251, цилиндр 258 и днище 294. Дополнительно следует отметить, что установка стенок 300 и 301 с возможностью поворота может быть реализована с помощью кулачка или иной конфигурации для достижения требуемой конечной отливки, причем все такие конфигурации находятся в рамках объема данного изобретения.

На фиг.20 изображен схематический вид одного варианта выполнения предложенной автоматизированной установки с кристаллизатором изменяемого размера и днищем, показывающий аспект изобретения, который аналогичен изображенному на фиг.19, но в котором одна из стенок кристаллизатора перемещается под углом, отличным от угла, под которым перемещается другая стенка кристаллизатора, для обеспечения отличающихся размера и/или формы на одной стороне отливки по сравнению с другой стороной. На фиг.20 угол 305 не равен углу 306 на противоположной стенке кристаллизатора, что сделано для обеспечения несимметричной конфигурации кристаллизатора или для обеспечения формы на одной стороне отливки 293, отличающейся от формы на другой стороны отливки 293. Так как элементы и компоненты, аналогичные элементам и компонентам на фиг.19, обозначены теми же номерами позиций, то каждый из них дополнительно не определяется и не рассматривается здесь в отношении фиг.20, поскольку они достаточно определены и рассмотрены применительно к фиг.19.

На фиг.21 изображен схематический вид одного варианта выполнения предложенной автоматизированной установки 320 с кристаллизатором изменяемого размера и днищем, показывающий стенки 322 и 323 кристаллизатора с другой формой или конфигурацией. Расплавленный металл подается разливочным стаканом 321, а каждая из стенок 322 и 323 может независимо перемещаться, как указано стрелками 324 и 325. В данной установке 320 показаны расплавленный металл 329, становящийся частью отливки 327, поверхность 330 расплавленного металла и поверхность 328 металла, затвердевшего в большей степени. Стенки 322 и 323 кристаллизатора имеют более скошенные концы, а не скругленные концы, а стрелки 332 и 333 показывают ту часть, которая выходит из стенок 322 и 323 во время процесса литья по мере затвердевания отливки 327.

На фиг.21 также изображен еще один аспект данного изобретения, в котором стенки 322 и 323 кристаллизатора выполнены с возможностью перемещения в направлении вверх или вниз линейно или с некоторым иным характером перемещения, как указано стрелками 324а и 325а. Это вертикальное перемещение, в частности, обеспечивает некоторую гибкость регулирования расстояния от разливочного стакана 321 до поверхности 330 расплавленного металла, а также регулирования положения конкретных геометрических элементов стенок относительно уровня металла. Вследствие наличия другого оборудования и установок подачи расплавленного металла во многих случаях перемещение разливочного стакана 321 затруднено. Несмотря на то, что на фиг.21 показано, что угол верхней части и нижней части стенок 322 и 323 кристаллизатора может составлять 27°, этот угол может быть любым из ряда отличающихся углов, причем ни одно его конкретное значение не является обязательным для реализации изобретения на практике.

На фиг.22 изображен схематический вид другого аспекта изобретения с днищем другой конфигурации, которому необходимо иметь боковые стенки полной высоты только на двух сторонах, причем на двух других сторонах в указанном аспекте стенки кристаллизатора могут использоваться как часть боковой стенки или вместо нее. На фиг.22 показаны первая подвижная стенка 356 кристаллизатора, вторая подвижная стенка 357 кристаллизатора, которые перемещаются согласно соответствующим стрелкам 358 и 359, днище 354 с его внутренней поверхностью 354а и боковыми стенками 354b и 354с. На фиг.22 также показан разливочный стакан 351 на исходной высоте 352, опускаемый до расстояния 353 от нижней поверхности 354а днища 354. Боковые стенки 354b и 354с имеют высоту 355, и все это предусмотрено данным аспектом установки 350. Следует понимать, что для осуществления требуемого литья вместо вертикального перемещения разливочного стакана также может быть выполнено вертикальное перемещение кристаллизатора или стенок кристаллизатора относительно разливочного стакана, что также находится в рамках объема данного изобретения.

Специалистам должно быть понятно, что кристаллизатор или разливочный стакан 351 могут перемещаться в направлении вверх и вниз для получения различных требуемых результатов во время литья. Высота нахождения разливочного стакана может представлять собой один из параметров литья, которые могут регулироваться или подвергаться балансировке для достижения требуемых результатов. Например, как схематически показано на фиг.30, уровень расплавленного металла предпочтительно находится наверху или около верха стенок кристаллизатора непосредственно перед тем, как указанные стенки перемещаются в направлении наружу для получения другой формы и конфигурации. Это обеспечивает некоторый буфер, так что по мере перемещения стенок наружу не возникает переливания или утечек расплавленного металла, находящегося между соответствующими стенками кристаллизатора. Наоборот, непосредственно перед сдвиганием стенок кристаллизатора ближе друг к другу предпочтительно наличие более низкого уровня расплавленного металла на стенке кристаллизатора, так что во время перемещения стенок внутрь во время процесса он поднимается только в направлении верха стенки кристаллизатора и не выше нее.

На фиг.23 изображен схематический вид варианта выполнения предложенной автоматизированной установки 350 с кристаллизатором изменяемого размера и днищем, показанной на фиг.22, с изображенным торцом днища 354 и отсутствующими торцевыми стенками днища. Также на фиг.23 показан разливочный стакан 351, находящийся на высоте 352, стенки 356 и 357 кристаллизатора и стрелки 358 и 359, указывающие перемещение соответственно двух стенок кристаллизатора. Также показана внутренняя поверхность 354а днища 354.

На фиг.24 изображен схематический вид одного аспекта или варианта выполнения возможной конфигурации затравки кристаллизатора для некоторых аспектов данного изобретения, которая может использоваться в вариантах выполнения периметрической стенки только на двух сторонах. На фиг.24 показано днище 354 с нижней поверхностью 354а и боковыми стенками 354b и 354с.

На фиг.25 изображен схематический вид другого возможного варианта выполнения предложенной автоматизированной установки 380 с кристаллизатором изменяемого размера и днищем, показывающий другой аспект данного изобретения, в котором внутри днища 382 используется установка жидкостного охлаждения, обеспечивающая получение более подходящего охлаждения расплавленного металла по отношению к днищу 382. На фиг.25 показаны разливочный стакан 381, первая подвижная стенка 385 кристаллизатора, направление перемещения которой показано стрелкой 386, вторая подвижная стенка 387 кристаллизатора, направление перемещения которой показано стрелкой 388, и стрелки 389, показывающие перемещение вниз или опускание днища 382 во время процесса литья. Внутренняя поверхность 391, имеющая глубину 390, принимает поступающий из разливочного стакана 381 расплавленный металл.

Специалистам должно быть понятно, что для обеспечения охлаждения днища 382 могут использоваться любые из ряда типов и компонентов установок охлаждения. Установка 383 охлаждения с проводящим каналом 384 для охладителя является одним примером того, как охладитель протекает через днище и обеспечивает охлаждение для лучшего затвердевания расплавленного металла, наносимого разливочным стаканом 381 на днище 382. Другой пример способа обеспечения дополнительного охлаждения днища проиллюстрирован на фиг.17, где в днище выполнены охлаждающие каналы или канавки, обеспечивающие прием охладителя, который в первую очередь используется на затвердевающем расплавленном металле.

На фиг.26 изображен схематический вид другого аспекта 400 изобретения, который содержит верхнюю крышку 406 отливки, опускаемую (как показано стрелками 407) поверх расплавленного металла на верхнюю часть отливки 405. Кроме того, на фиг.26 показаны первая стенка 403 кристаллизатора, вторая стенка 404 кристаллизатора, разливочный стакан 401 и стрелка 402, указывающая, что разливочный стакан 401 может быть перемещен вверх и убран после прекращения разливки расплавленного металла. В качестве варианта и как изображено на фиг.27 стрелками 415а и 416а, это перемещение также может осуществляться путем вертикального перемещения стенок 403 и 404, которое при приближении к концу процесса литья должно быть направлено вниз. Аспекты данного изобретения предусматривают сужение или придание формы верхнему концу слитка или отливки 405.

На фиг.27 изображен схематический вид аспекта 400 изобретения, показанного на фиг.26, в котором верхняя крышка 406 надета на верх отливки 405, в результате чего расплавленный металл принимает форму внутренней поверхности верхней крышки 406 с формированием в данном примере закругления на углах, обозначенного номерами 412 и 413 позиций. Стрелки 407 показывают, что для предотвращения вытекания расплавленного металла между верхней крышкой 406 и стенками 403 и 404 кристаллизатора к верхней крышке 406 может быть приложено давление, действующее в направлении вниз. Стрелки 415а и 416а показывают возможное вертикальное перемещение стенок 403 и 404 кристаллизатора (хотя перемещение не обязательно ограничено линейным перемещением по вертикали) во время процесса литья, выполняемое для обеспечения более подходящих зазоров до разливочного стакана 401 или по иным соображениям управления процессом литья. Кроме того, на фиг.27 проиллюстрирована возможность как вертикального, так и горизонтального перемещения стенок кристаллизатора в аспектах данного изобретения, причем горизонтальное перемещение стенок кристаллизатора показано стрелками 415b и 416b.

На фиг.28А изображен схематический вид аспекта 400 изобретения, показанного на фиг.26 и 27, в процессе выхода отливки 405 из нижней части полости кристаллизатора. Полость кристаллизатора представляет собой область в целом между первой стенкой 403 кристаллизатора и второй стенкой 404 кристаллизатора. Также на фиг.28А показаны разливочный стакан 401, стрелки 415а и 416а, показывающие перемещение стенок 403 и 404 в направлении вниз, верхняя крышка 406 на затвердевающей отливке 405. Стрелки 414 указывают основное направление перемещения верхней крышки 406 с отливкой 405. Также следует отметить, что, как вариант, верхняя крышка 406 может удерживаться на стенках 403 и 404 кристаллизатора или относительно них во время наполнения в конце литья для обеспечения создания геометрической формы верха без перемещения разливочного стакана, причем в этом случае верхняя часть может охлаждаться жидкостью или воздухом и в различных вариантах выполнения изобретения может быть изготовлена из огнеупорного материала или металла. Кроме того, на фиг.28А проиллюстрирована возможность как вертикального, так и горизонтального перемещения стенок кристаллизатора в аспектах данного изобретения, причем горизонтальное перемещение стенок кристаллизатора показано стрелками 415b и 416b.

На фиг.28В изображен такой же схематический вид аспекта 400 изобретения, как на фиг.28А, но в котором верхняя крышка 406 имеет другую конфигурацию, обеспечивающую получение верхней части отливки 405 с другой формы. На фиг.28В изображена верхняя крышка, в которой боковые стороны выполнены под углом, а средняя часть имеет углубление, показанное углами 406с углубления. Кроме того, на фиг.28В проиллюстрирована возможность как вертикального, так и горизонтального перемещения стенок кристаллизатора в аспектах данного изобретения, причем горизонтальное перемещение стенок кристаллизатора показано стрелками 415b и 416b.

Аналогичным образом, на фиг.28С изображен такой же схематический вид аспекта 400 изобретения, как на фиг.28А и 28В, но в котором верхняя крышка 406 имеет другую конфигурацию, обеспечивающую получение верхней части другой формы, стороны которой сходятся под углом, что, соответственно, приводит к образованию углов на боковых сторонах в верхней части отливки 405а. Кроме того, на фиг.28С проиллюстрирована возможность как вертикального, так и горизонтального перемещения стенок кристаллизатора в аспектах данного изобретения, причем горизонтальное перемещение стенок кристаллизатора показано стрелками 415b и 416b.

Возможность перемещения стенок 403 и 404 кристаллизатора в направлении, указанном стрелками 415а и 416а (в целом вертикальном), обеспечивает улучшенную возможность использования верхней крышки 406 для придания конфигурации верхней части отливки 405а, наряду и в сочетании с выполнением стенок 403 и 404 кристаллизатора с возможностью перемещения в горизонтальном направлении (как показано на других чертежах).

На фиг.29 изображен схематический вид еще одного аспекта 430 изобретения, в котором для формирования верхней части отливки 433 в конце процесса литья используется электромагнитное поле (показанное стрелками 443 и 444). На фиг.29 показаны разливочный стакан 431, выполненный с возможностью перемещения в направлении вверх в соответствии со стрелкой 432, верхняя поверхность 446 отливки 433, формируемая путем приложения магнитной силы или магнитного поля к верхней поверхности 446 или рядом с ней. Для обеспечения получения требуемой формы верхней части отливки 433 магнитные устройства 436 и 437 могут перемещаться по направлению к верхней поверхности 446 отливки 433 или от нее. Стенки 434 и 435 кристаллизатора показаны расположенными непосредственно под магнитными устройствами 436 и 437, хотя эти устройства могут примыкать к стенкам 434 и 435 или даже находиться под ними, причем все эти варианты находятся в рамках объема данного изобретением. Существует тип литья, называемый «электромагнитное литье» (употребляется аббревиатура ЭМЛ), который также может использоваться для обеспечения придания формы или сужения верхней части отливки в конце процесса литья, как иллюстративно показано на фиг.29.

На фиг.30 изображен схематический вид аспекта 450 данного изобретения, показывающий иллюстративные перемещения, которые могут совершать подвижные стенки 451 и 452 кристаллизатора в соответствии с некоторыми аспектами изобретения. На фиг.30 для иллюстрации перемещения стенок 451 и 452 показаны изменяющиеся расстояния между ними. Как должно быть понятно специалистам и как показано на других чертежах, перемещение не обязательно должно быть симметричным, а вместо этого может быть запрограммировано для получения иных результатов, которые могут быть желательны при несимметричном формировании отливок. Штриховые линии 451а и 452а показывают второе положение стенок 451 и 452, а штриховые линии 451b и 452b показывают положения стенок кристаллизатора при их дальнейшем возможном перемещении, наряду с любым промежуточным положением между ними.

Фиг.30 также служит для иллюстрации того, как параметры литья, такие как, например, регулирование уровня расплавленного металла между уровнями 457 и 458, могут использоваться в комбинации с аспектами данного изобретения. Например, когда стенки кристаллизатора раздвинуты на расстояние, показанное стрелкой 455, может быть предпочтительным уровень 457 расплавленного металла, если стенки кристаллизатора позднее будут перемещаться наружу, как указано стрелками 456 и 457. В противном случае, если стенки 451 и 452 кристаллизатора раздвинуты на расстояние, указанное стрелкой 453, и в ходе рассматриваемого процесса стенки 451 и 452 будут сдвигаться, то более предпочтительным может быть уровень 458 расплавленного металла, что обеспечивает возможность уменьшения площади полости кристаллизатора, в результате чего, естественно, происходит подъем уровня 458 расплавленного металла по мере сдвигания стенок 451 и 452. Это также может служить для предотвращения застывания слитка или отливки по мере уменьшения полости кристаллизатора. Предпочтительно, как должно быть понятно специалистам, уровень 458 расплавленного металла не поднимается выше стенок кристаллизатора по мере их перемещения в направлении внутрь.

На фиг.30 также проиллюстрирована возможность использования одного и того же кристаллизатора для расплавленного металла в вариантах выполнения данного изобретения для получения отливок различных размеров, например для отливания слитка размером 21 дюйм (533 мм) при первом литье и слитка размером 19 дюймов (482 мм) - при втором литье. Так как известные кристаллизаторы обычно специально спроектированы под один размер, то варианты выполнения данного изобретения обеспечивают большую гибкость в плане производственного оборудования и уменьшают число замен кристаллизаторов, которые в противном случае было бы необходимо проводить для литья отливок различной ширины. В таких вариантах выполнения расстояние 455 соответствует первой отливке первой толщины, расстояние 454 соответствует второй отливке второй толщины, а расстояние 453 соответствует третьей отливке третьей толщины. Следует отметить, что существует ряд различных значений толщины или ширины которые могут быть получены отливанием в рамках объема данного изобретения.

На фиг.31 изображена вертикальная проекция формы отливки, которая может быть получена с помощью установки литья, раскрытой аспектами данного изобретения, или может являться ее частью. Отливка 480, показанная на фиг.31, имеет общую длину или высоту 484, скошенные углы на верхней части отливки более подробно показаны на выносном фрагменте 32, а выполненные под углом грани на нижней части показаны скошенными под углом 479. Длина 485 прямой грани на боковой стороне отливки и длина 482 прямой грани на нижней части могут быть определены на основании требуемой конечной формы и последующей прокатки отливки. На фиг.31 также показаны ширина 481 отливки и ширины 483 и 486 скоса. Специалистам должно быть понятно, что аспекты этого процесса дают возможность получать симметричные или несимметричные отливки различных размеров, например, расстояние 483 может отличаться от расстояния 486.

Фиг.32 представляет собой увеличенный фрагмент 32 фиг.31 и изображает отливку 480, ширину 490 скоса, высоту 491 скоса, а также углы 492 и 493, обеспечивающие параметры скоса. Следует понимать, что эти параметры могут изменяться в зависимости от других параметров литья, состава металла, предусмотренной прокатки, которой подлежит отливка 480, а также под действием многих других факторов литья или последующего применения отливки, причем все они находятся в рамках объема данного изобретения.

На фиг.33 изображена блок-схема 500 одного варианта выполнения процесса, который может использоваться в вариантах выполнения данного изобретения. На фиг.33 проиллюстрировано начало 501 литья с начальной скоростью 502 литья. В какой-то момент скорость литья обычно линейно повышают или увеличивают, и для получения требуемых результатов, сужения или иной особенности отливки может использоваться первая промежуточная скорость 503 литья. Хотя в этом может не быть необходимости, может использоваться линейное повышение 504 до второй промежуточной скорости литья, и, как правило, перед концом 506 процесса литья используют линейное повышение 505 до конечной скорости литья. В зависимости от сужения и других целей литья, а также иных параметров литья скорость литья может варьироваться для обеспечения достижения требуемых результатов.

На фиг.34 изображена вертикальная проекция другого аспекта данного изобретения, показывающая другую форму слитка 520, которая может быть получена как часть изобретения. На фиг.34 показаны поверхность 521 сужающейся верхней части, боковая стенка 520а, радиус 523, а также поверхность 522 сужающейся нижней части. Значительным преимуществом и особенностью аспектов данного изобретения является возможность получения любой из ряда различных конфигураций и форм отливки во время процесса литья, а не путем проведения механической обработки или иных работ после завершения литья отливки. Эта особенность и преимущество обеспечивают возможность значительной экономии издержек на последующую механическую обработку или выполнение иных операций с затвердевшей заготовкой, а также на повторный нагрев скрапа и отходов процесса обработки, следующего за литьем.

Также следует отметить, что хотя в изображенных на чертежах вариантах выполнения показаны первая сторона, вторая сторона, третья сторона и четвертая сторона, возможны варианты выполнения изобретения, в которых стороны выполнены так, что каркас кристаллизатора ограничен двумя, тремя, четырьмя или более сторонами, причем полость кристаллизатора ограничена внутренними поверхностями указанных сторон, при этом все такие варианты находятся в рамках объема данного изобретения.

Специалистам также должно быть понятно, что изобретение, в котором выполнена подвижная стенка кристаллизатора, обеспечивает другие выгоды, такие как возможность корректировать процесс формования для уменьшения уширения донной части и позиционировать кристаллизаторы относительно разливочного стакана, а также корректировать зазоры кристаллизатора. Специалистам должно быть понятно, что это обеспечивает возможность выполнения литья быстрее и с большей эффективностью. В предшествующем уровне техники признана проблема уширения донной части и те преимущества, которые были бы получены в случае решения этой проблемы. В предшествующих попытках для уменьшения уширения донной части пытались увеличить скорость литья, тем не менее аспекты данного изобретения обеспечивают возможность получения конечного параллельного профиля благодаря возможности перемещения стенок кристаллизатора, что позволяет изготавливать отливку быстрее с меньшим уширением донной части или без повышенного уширения донной части.

Варианты выполнения изобретения также позволяют оптимизировать скорость литья. В случае вертикального литья скорость литья представляет собой скорость, с которой днище опускают в литейную яму по мере затвердевания расплавленного металла. Традиционно приходилось достигать компромисса между скоростью литья и качеством отливки, потому что в то время как с точки зрения производства желательно выполнять литье быстрее, более высокие скорости литья во время литья в установившемся режиме обычно приводят к большей усадке и вогнутой внешней поверхности или поверхности, подлежащей прокатке. Если в данном конкретном применении скорость литья слишком медленная, то возникает тенденция к получению в результате нежелательной величины уширения донной части. Следовательно, варианты выполнения данного изобретения могут обеспечить возможность лучшего управления усадкой или ее регулирования для получения в результате более желательной формы отливки во время литья с такой скоростью, которая привела бы к избыточной усадке, но которая применима в данном изобретении. В некоторых применениях более желательной формой отливки является отливка с примерно параллельными сторонами в ее средней части, что обычно обеспечивает более желательную поверхность, подлежащую прокатке. Варианты выполнения данного изобретения обеспечивают улучшенное управление усадкой и ее регулирование в установках для вертикального литья расплавленного металла в кристаллизаторы.

Варианты выполнения данного изобретения, направленные на управление усадкой, могут включать способ оптимизации подлежащих прокатке поверхностей отливки, получаемой в процессе непрерывного литья расплавленного металла. В таком варианте выполнения для конкретной заданной скорости литья в случае конкретной отливки может быть выведена или спрогнозирована корреляция, учитывающая, что в противном случае в различных местах вдоль отливки возникает усадка некоторой величины. При этом данное изобретение обеспечивает возможность относительного перемещения стенок кристаллизатора (или первой стороны и/или второй стороны) для противодействия усадке, тем самым обеспечивая установку для управления усадкой или ее регулирования.

На фиг.35 изображена принципиальная схема варианта выполнения установки 570 управления, которая может использоваться для управления перемещением боковых стенок кристаллизатора при реализации на практике аспектов данного изобретения. На сриг.35 показаны человеко-машинный интерфейс (ЧМИ) 571, программируемый логический контроллер (ПЛК) 572, функционально присоединенный к ЧМИ 571 и управляемый или направляемый им, первый двигатель 575, приводимый в действие и управляемый первым сервоприводом 574, который показан функционально присоединенным к ПЛК 572 и управляемым им, второй двигатель 577, приводимый в действие и управляемый вторым сервоприводом 576, который показан функционально присоединенным к ПЛК 572 и управляемым им, третий двигатель 579, приводимый в действие и управляемый третьим сервоприводом 578, который показан функционально присоединенным к ПЛК 572 и управляемым им, и четвертый двигатель 581, приводимый в действие и управляемый четвертым сервоприводом 580, который показан функционально присоединенным к ПЛК 572 и управляемым им. Следует отметить, что приведенное здесь число компонентов, таких как двигатели, сервоприводы, ПЛК и ЧМИ является иллюстративным, и ни одно конкретное их число, ни любое конкретное численное отношение одной группы компонентов к другой не являются обязательным для практической реализации данного изобретения.

На фиг.35 дополнительно проиллюстрировано то, как каждый из двигателей может управлять одним или более кристаллизаторами, причем для практической реализации данного изобретения ни одно конкретное число управляемых кристаллизаторов не является обязательным. На фиг.35 первый двигатель 575 управляет двумя кристаллизаторами, второй двигатель 577 управляет одним кристаллизатором, третий двигатель 579 управляет двумя кристаллизаторами, а двигатель Х (где Х может обозначать общее число двигателей) управляет одним кристаллизатором.

На фиг.36 изображена схематическая вертикальная проекция одной конфигурации 600 стенок или литьевых поверхностей кристаллизатора, которая может использоваться в некоторых аспектах данного изобретения, показывающая верхнюю литьевую поверхность 602b, которая также может называться верхней частью литьевой поверхности 602b, среднюю часть б02а литьевой поверхности и нижнюю, скошенную область поверхности, которая представляет собой нижнюю часть 602 с литьевой поверхности. На фиг.36 показаны отливка 327, поток 605 охладителя, стенки 601 кристаллизатора, разливочный стакан 321, угол 603 скоса для верхней части 602b и угол 604 для скоса в нижней части 602с литьевой поверхности. Уровень расплавленного металла показан в средней части 602а литьевой поверхности.

На фиг.37А-37Е изображен ряд различных конфигураций, углов и прочих геометрических параметров для верхней, средней и нижней частей литьевой поверхности на стенках кристаллизатора, которые иллюстрируют различные применения вариантов выполнения данного изобретения. Следует понимать, что ни одна конкретная конфигурация не является обязательной для практической реализации изобретения, и для оптимизации различных вариантов выполнения на основании различных параметров литья может использоваться любая из ряда различных конфигураций.