Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовления интегральных микросхем. Изобретение может быть использовано также в ювелирных изделиях или в часовой промышленности, в качестве стекла или корпуса часов.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC (см., например, JP 2008074662, С30В 29/36, С30В 29/10, 2008; ЕР 1164211, С30В 23/00, С30В 29/36, 2001; JP 2006069851, С30В 29/36, С30В 29/10, 2006; SU 882247, SU 913762, RU 2330128).

Однако целевой продукт, полученный данным способом, обладает низким структурным совершенством вследствие значительных механических напряжений, возникающих в затравке из-за разности температурных коэффициентов линейного расширения материалов затравки и держателя затравки и, как следствие, отсутствия надежного теплового контакта затравочного кристалла и держателя затравки в широком диапазоне температур. Недостаточное структурное совершенство приводит к низкой надежности изготавливаемых из полученных кристаллов микроэлектронных схем.

Для подавления развивающихся в затравочном кристалле микродефектов и напряжений заднюю поверхность затравочного кристалла и поверхность крышки ячейки, на которой располагают затравку, выравнивают, а затем приводят в контакт (JP 2002308697, С30В 29/36, С30В 29/10, 2002).

Другой путь улучшения качества целевого продукта заключается в выращивании монокристаллического SiC в тепловом контакте с поликристаллическим SiC, окружающим монокристаллический слиток, что обеспечивает выравнивание температуры поверхности целевого продукта для препятствия образованию микротрещин (JP 2001114598, С30В 29/36, С30В 29/10, 2001).

В качестве средства для выравнивания тепловых полей и, как следствие. снижения напряжений в затравочном кристалле известен способ, использующий для присоединения слоя карбида кремния к основанию с достаточной связывающей силой кремниево-углеродного порошкообразного слоя, который подвергают горячей прессовке (JP 11268994, С30В 29/36, С30В 29/10, 1999).

Однако целевой продукт, получаемый данными способами, продолжает содержать дефекты, обусловленные наличием напряжений в растущем слитке вследствие разности температурных коэффициентов линейного расширения затравочного кристалла и графитового держателя затравки и недостаточно однородного теплового контакта между ними.

Известен способ, описанный в JP 11199395, согласно которому осуществляют получение монокристаллического карбида кремния сублимацией источника SiC, размещенного в тигле, на затравочный кристалл SiC, также размещенный в тигле на держателе, а в качестве источника используют механическую смесь порошков углерода и карбида кремния, через которую пропускают газообразный кремний. В отличие от этого решения в заявленном способе, используя механическую смесь порошков углерода и карбида кремния, изменяют свойства системы "держатель с затравочным монокристаллом".

Наиболее близким к заявляемому по технической сущности и достигаемому качеству целевого продукта является способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC, размещенную на держателе с нанесенным на него материалом, минимизирующим различие в теплопроводностях материалов и выравнивающим температуру в различных точках поверхности затравочного кристалла (US 7323051 В2, С30В 25/12, 2008).

Недостаток этого способа заключается в возникновении в затравке больших механических напряжений вследствие разности температурных коэффициентов линейного расширения материалов затравки и держателя затравки. В частности, предложенное в п.20 способа для минимизации возникающих напряжений выборочное согласование коэффициентов термического расширения материалов затравки и держателя затравки не может быть распространено на весь диапазон температур - от комнатной температуры до температуры роста монокристаллического карбида кремния (2000-2400°С).

Технический результат предлагаемого способа заключается в снижении механических напряжений в затравке и, как следствие, улучшении качества целевого продукта.

Данный результат достигается тем, что способ получения монокристаллического SiC, включающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC, размещенного на держателе, характеризуется тем, что между затравочным кристаллом и держателем размещен переходный слой, содержащий механическую смесь порошков углерода и карбида кремния в виде любых их модификаций.

Дополнительно способ характеризуется тем, что для создания переходного слоя используют порошок SiC, приготовленный из кристаллического карбида кремния политипных модификаций - 6Н и/или 4Н и/или 15R и/или 3C или смесь порошков карбида кремния различных фракций с добавлением связующего, а также для создания переходного слоя используют графит или сажу или высокочистый порошок графита.

Дополнительно способ характеризуется тем, что переходный слой состоит из нескольких подслоев различного состава, нанесенных последовательно, при нанесении переходного слоя используют суспензию порошков карбида кремния и сажи, при этом в качестве дисперсионной среды для получения суспензии используют изопропиловый, или виниловый, или этиловый спирт, а поверхности затравочного кристалла и держателя затравки предварительно обрабатывают адгезивом.

Причинно-следственная связь между отличительными признаками и достигнутым снижением механических напряжений в затравочном кристалле заключается в том, что переходный слой из порошкообразных карбида кремния и углерода "демпфирует" возникающие в системе напряжения за счет дефектов, возникающих на границах зерен переходного слоя. Переходный слой содержит только углерод и карбид кремния, то есть материалы, из которых состоят сопрягаемые детали - затравочный кристалл и держатель затравки, что позволяет обеспечить хорошую адгезию и однородный тепловой контакт на границах "затравочный кристалл - переходный слой" и "переходный слой - держатель затравки". Кроме того, создание градиента состава в переходном слое позволяет дополнительно минимизировать напряжения на границах раздела "затравочный кристалл - переходный слой" и "переходный слой - держатель затравки" за счет полного соответствия термических коэффициентов линейного расширения.

Причинно-следственная связь между отличительными признаками и повышением качества целевого продукта заключается в том, что снижение напряжений на границе раздела "затравочный кристалл - переходный слой" позволяет устранить пластическую деформацию и генерацию протяженных дефектов в растущем слое.

Обоснование режимных параметров дано в приведенном примере.

Для создания переходного слоя могут быть использованы различные модификации исходных веществ, в частности порошок SiC, приготовленный из кристаллического карбида кремния различных политипных модификаций - 6Н, 4Н, 15R, 3C, любой другой или их смесь, определенной фракции или смесь порошков карбида кремния различных фракций. Высокочистые порошки политипных модификаций 6Н и 3C коммерчески доступны, и поэтому их использование является предпочтительным.

Углерод для создания переходного слоя может быть использован в виде графита или сажи. Из них наилучшим материалом является высокочистый порошок графита, поскольку он относительно дешев и коммерчески доступен.

Способ иллюстрируют чертежи.

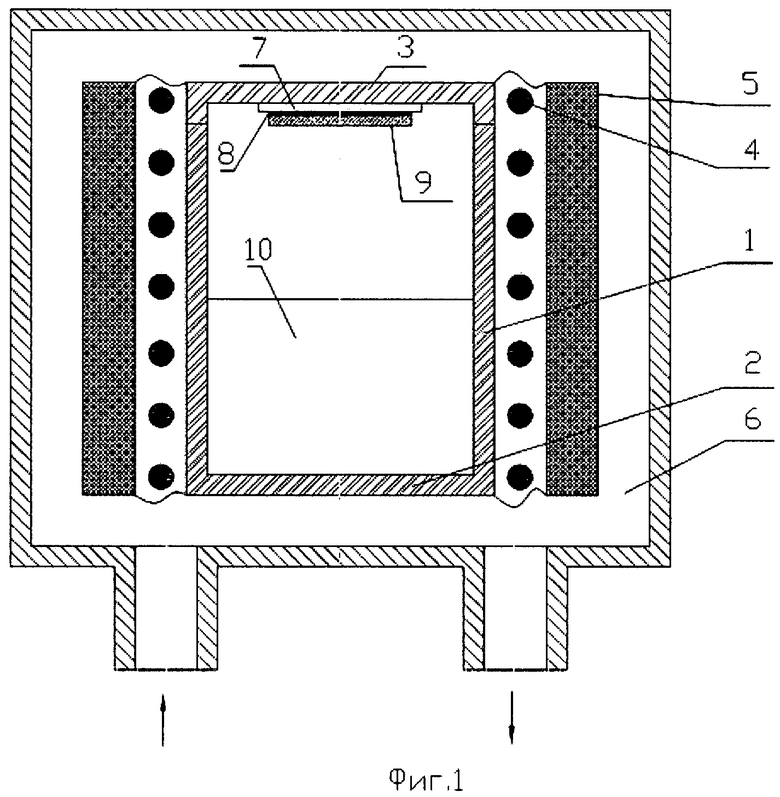

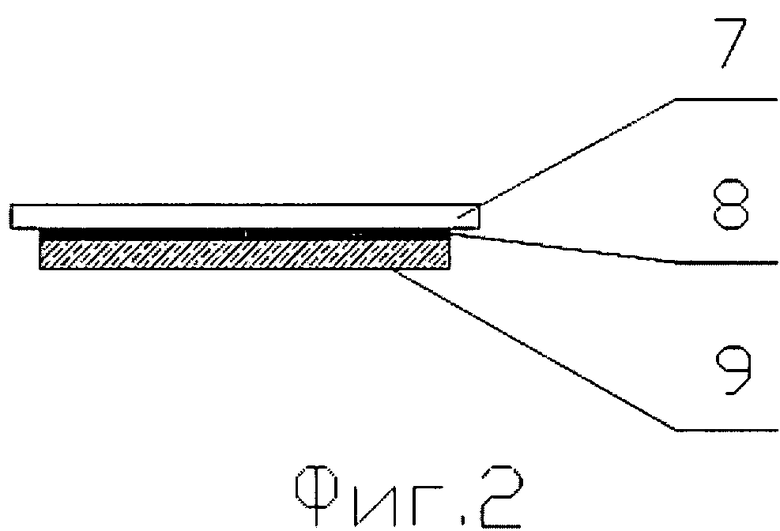

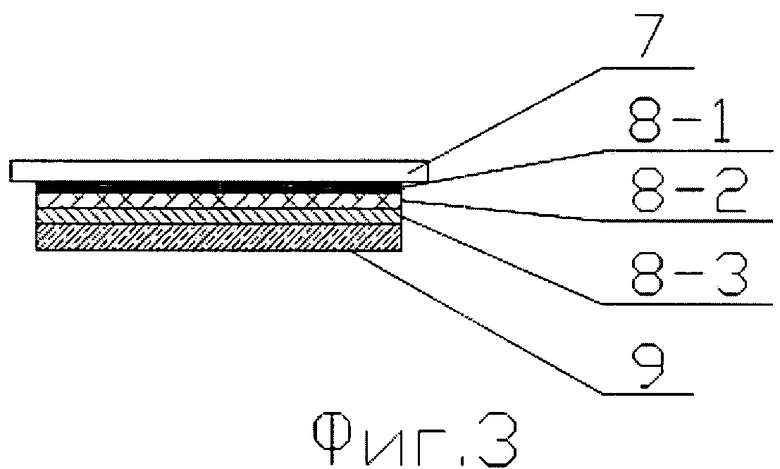

На фиг.1 приведена схема тигля для осуществления предлагаемого способа; на фиг.2 и 3 изображены варианты переходных слоев.

В таблице указаны технические характеристики способа при различных значениях режимных параметров к приведенному примеру.

В качестве технического средства для осуществления предлагаемого способа может использоваться тигель (фиг.1), содержащий цилиндрический корпус, боковая стенка 1, дно 2 и крышка 3 которого выполнены из плотного графита МПГ-6. На боковой стенке 1 тигля снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1-5 помещены в цилиндрическую вакуумную камеру 6 сублимационной установки. Внутри корпуса тигля на его крышке 3 установлен держатель 7, на котором создан переходный слой 8 и помещен затравочный монокристалл 9 карбида кремния. На дне 2 тигля располагают исходное сырье 10 - поликристаллы карбида кремния, служащие источником получаемого целевого продукта.

В описываемом примере используют переходный слой с добавлением связующего, а поверхности затравочного кристалла и держателя затравки обработаны адгезивом, поэтому механическая фиксация затравочного кристалла не нужна.

В варианте, изображенном фиг.2, создан переходный слой заданного состава. В варианте изображенном фиг.3, переходный слой состоит из трех подслоев различного состава, нанесенных последовательно.

Для экспериментальной проверки способа использован затравочный монокристалл 9 из SiC политипа 4Н номинальной ориентации (0001) и отклонением в 8° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см-2. Данный материал подвергнут последовательной двусторонней шлифовке и полировке на алмазных пастах с уменьшением величины зерна абразива до 0,25 мкм с последующим травлением в расплавленной КОН в течение 10 мин при 600°С и ультразвуковой отмывкой в деионизованной воде.

Для создания переходного слоя использован высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна 5, 10 и 20 мкм, политипа 6Н или высокочистый порошок карбида кремния производства H.C.Starck (Germany), со средним размером зерна 1,7 мкм, политипа 3C, а также высокочистый графитовый порошок фирмы Графи (Россия) и сажа производства Mitsubishi Chemical Corp. (Japan).

Компоненты переходного слоя смешивают в нужной пропорции и тщательно перемешивают. Нанесение переходного слоя осуществляют на тщательно очищенную обезжиренную поверхность затравочного кристалла, держателя затравки или на обе поверхности одновременно. С целью лучшей однородности при нанесении используют суспензию порошков карбида кремния и графита (сажи). В качестве дисперсионной среды для получения суспензии использовали изопропиловый, виниловый или этиловый спирты.

В качестве связующего использовали растворы синтетических смол в спиртах или ацетоне, для улучшения адгезионных свойств твердых поверхностей применяли раствор поливинилбутираля в спирте с добавлением синтетических смол, канифоли и ряда пластификаторов.

После нанесения переходного слоя и приведения поверхностей в соприкосновение проводили сушку системы "держатель затравки - переходный слой - затравочный кристалл". Продолжительность и температурный режим сушки зависят от природы используемой дисперсионной среды и связующего агента. При необходимости систему укрепляют дополнительными фиксаторами произвольной формы, осуществляющими механическую фиксацию конструкции.

В качестве источника SiC использован высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge) с размером зерна ≈100 мкм. Порошок SiC помещают в тигель (фиг.1) внутренним диаметром d=80 мм и проводят предварительное спекание источника в вакууме в течение 2 ч при 2000°С для удаления оксидного слоя на поверхностях зерен и уменьшения удельной поверхности порошка.

После охлаждения тигля в него устанавливают держатель 7 с переходным слоем 8 и затравочным кристаллом 9. Вакуумную камеру 6 откачивают до давления 8·10-6 мм рт.ст., а тигель нагревают до 1000°С с помощью электроспирали 4 и выдерживают при данной температуре в течение 1 ч для удаления остаточных загрязнений. После этого вакуумную камеру 8 заполняют аргоном до давления 100 мм рт.ст. и нагревают до температуры источника SiC, равной 2220°С. Температура затравочного кристалла при этом составляет 2030°С. Выдерживают при указанных температуре и давлении в течение 1 ч, после чего производят откачку вакуумной камеры 6 до давления аргона 3 мм рт.ст., при котором происходит рост слитка SiC на затравочном кристалле 9 в течение 2-18 часов. По окончании выращивания слитка целевого продукта вакуумную камеру охлаждают до комнатной температуры и разгерметизируют. Из тигля извлекают монокристаллический слиток карбида кремния политипа 4Н.

Скорость роста слитка определяют прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 7 с затравкой 9 и наращенным на ней целевым продуктом). Плотность микропор и дислокаций в слитке определяют под микроскопом после щелочного травления поверхности целевого продукта. Однородность теплового контакта оценивали визуально, методом экспертных оценок - по форме и однородности профиля роста слитка на начальных стадиях выращивания (1-2 часа роста).

Создавая между затравочным монокристаллом и держателем переходный слой, содержащий механическую смесь порошков углерода и карбида кремния, мы обеспечиваем снятие механических напряжений в затравочном монокристалле, в результате чего качество растущего кристалла улучшается.

Результаты 8-кратных испытаний вариантов способа в среде аргона при указанных температурах источника SiC и затравочного монокристалла, равных 2220°С и 2100°С соответственно, давлении в вакуумной камере 6, равном 3 мм рт.ст., и различных значениях соотношений компонентов в переходном слое приведены в таблице.

Как видно из таблицы использование предлагаемого способа позволяет получить заявленный технический результат.

Кроме того, производным от достигнутого, является повышение производительности труда и выхода целевого продукта, а также снижение материалоемкости и трудоемкости способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2009 |

|

RU2405071C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| Способ получения порошка карбида кремния политипа 4H | 2022 |

|

RU2802961C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2454491C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем. Способ получения монокристаллического SiC включает сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC, также размещенного в тигле на графитовом держателе с использованием переходного слоя. Этот слой содержит механическую смесь порошков углерода и карбида кремния в виде любых их модификаций, с добавлением связующего или без него. Его размещают между затравочным кристаллом и держателем, а поверхности затравочного кристалла и держателя затравки обработаны адгезивом. Переходный слой может состоять из нескольких подслоев различного состава, нанесенных последовательно. При нанесении переходного слоя используют суспензию порошков карбида кремния и углерода в виде графита или сажи, при этом в качестве дисперсионной среды для получения суспензии используют изопропиловый, или виниловый, или этиловый спирт. Технический результат предлагаемого способа заключается в снижении механических напряжений в затравке и, как следствие, улучшении качества целевого продукта. 6 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения монокристаллического SiC, включающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC, размещенного на держателе, отличающийся тем, что между затравочным кристаллом и держателем размещен переходный слой, содержащий механическую смесь порошков углерода и карбида кремния в виде любых их модификаций.

2. Способ по п.1, отличающийся тем, что для создания переходного слоя используют порошок SiC, приготовленный из кристаллического карбида кремния различных политипных модификаций - 6Н и/или 4Н, и/или 15R, и/или 3С и/или смесь порошков карбида кремния различных фракций с добавлением связующего.

3. Способ по п.1, отличающийся тем, что для создания переходного слоя используют графит или сажу.

4. Способ по п.1, отличающийся тем, что для создания переходного слоя используют высокочистый порошок графита.

5. Способ по п.1, отличающийся тем, что переходный слой состоит из нескольких подслоев различного состава, нанесенных последовательно.

6. Способ по п.1, отличающийся тем, что при нанесении переходного слоя используют суспензию порошков карбида кремния и сажи, при этом в качестве дисперсионной среды для получения суспензии используют изопропиловый или виниловый, или этиловый спирт.

7. Способ по п.1, отличающийся тем, что поверхности затравочного кристалла и держателя затравки предварительно обрабатывают адгезивом.

| US 7323051 B2, 29.01.2008 | |||

| JP 11199395 A, 27.07.1999 | |||

| JP 2001114598 A, 24.04.2001. |

Авторы

Даты

2011-11-10—Публикация

2010-10-12—Подача