Настоящее изобретение относится к производству продуктов, изготовленных из минеральной ваты, в частности, на основе базальтовой ваты или стекловаты. Более конкретно, настоящий документ относится к обработке локализованных дефектов, которые могут, в частности, присутствовать в волокнистых матах, полученных во время или в конце процесса производства продуктов, предназначенных, например, для звуко- и/или теплоизоляции.

Изоляционные продукты на основе минеральной ваты, продаваемые на рынке в настоящее время, обычно состоят из панелей, плит, рулонов или продуктов трубчатой или другой формы, полученных из мата или войлока из минеральных волокон, например, стекловолокна или базальтового волокна, скрепленных органическим или минеральным связующим, или посредством механической технологии, например, иглопрокалывания. Они могут также быть в виде рыхлых ватных хлопьев, полученных из мата или настила из минеральных волокон, собранных без связующего, а затем измельченных до волокнистых скоплений малого размера посредством технологии, известной как «агломерация».

Процесс производства этих волокнистых матов хорошо известен, и обычно включает ряд следующих этапов:

- плавление минерального материала;

- преобразование в волокно посредством применения так называемой «технологии роторного волокнообразования» с использованием вращаемых волокнообразующих элементов, или посредством применения технологии утонения посредством использования высокоскоростных струй газа;

- напыление (опционально) на волокно жидкости, предназначенной для скрепления, или склеивания, волокон;

- аккумулирование волокна на приемной поверхности в виде более или менее толстого слоя, называемого «настилом» или «матом»;

- термо-, механическая или термомеханическая обработка, или формирование настила или мата для придания ему связанности или, наоборот, для разделения его на фрагменты;

- конечное изготовление готовых продуктов.

Таким образом, например, в случае изготовления базальтовой ваты, производственный процесс обычно включает ряд следующих этапов:

- плавление базальта обычно в печи или в вагранке при температуре порядка 1500°C;

- волокнообразование, т.е. получение базальтовых волокон посредством проливания расплавленного материала во внешнее центробежное устройство, применение которого известно для данной цели, оснащенное рядом роторов с горизонтальной осью;

- напыление скрепляющего компаунда, содержащего обычно термореактивное связующее в водном растворе, на вновь сформированные волокна;

- прием волокон, пропитанных связующим, в виде настила из скрепленных волокон, на приемном транспортерном полотне;

- поперечную укладку (опционально), посредством которой укладывают один на другой несколько слоев упомянутого волокнистого настила;

- обжиг в сушильной камере или печи при температуре и в течение периода времени, достаточного для обеспечения возможности спекания и образования поперечных связей в связующем и удаление остаточной воды;

- разрезание волокнистых матов в продольном направлении (например, для удаления неровных краев), в поперечном направлении и (опционально) по толщине (раздвоение), обычно с использованием пилы или гильотины, для получения блоков, которые затем могут быть расположены в виде плит или закатаны в рулон;

- упаковку (опционально) плит или рулонов, полученных таким образом, например, заворачивание их в пластиковую пленку; и последующее

- хранение плит.

Процесс изготовления стекловаты разбит на этапы подобным же образом, за исключением того, что смесь порции стекломатериалов расплавляют в печи, и для волокнообразования используют внутреннее центробежное устройство, содержащее один или большее количество волокнообразующих элементов, называемых «волокнообразующим прядильным элементом или диском», вращаемым относительно вертикальной оси и содержащим периферическую кольцевую стенку с отверстиями, через которые расплавленный материал эжектируют в виде элементарных нитей, которые затем утоняют с помощью высокоскоростных струй газа.

В ходе осуществления описанного выше способа изготовления могут возникать определенные дефекты, связанные с колебаниями некоторых параметров процесса или с нарушением функционирования некоторых устройств.

Две категории локализованных дефектов, т.е. дефектов, имеющих место только в определенных, очень локализованных местах войлока, описаны ниже в качестве примера:

1) Дефекты типа «горячая точка», соответствующие зонам высокой плотности базальта или стекла. Такие дефекты возникают в ходе процесса волокнообразования. Они могут возникать в результате нестабильности или аккумулирования неразволокненного материала. Они могут быть также в виде твердых включений, например, кусочков стекла, слетевших с прядильного элемента в случае изготовления стекловаты, или даже кусочков металла в результате износа волокнообразующего элемента, или также в виде порции камней, или кусочков кокса из вагранки в случае изготовления базальтовой ваты. Они характеризуются очень локализованными скоплениями внутри волокнистого мата. Эти скопления могут либо быстро охлаждаться в войлоке и, таким образом, вести к увеличению чрезмерно плотных и жестких зон, на которых могут затем ломаться или трескаться резальные устройства (пила, гильотина), или охлаждаться значительно медленнее из-за тепловой инерции горячей массы, удерживаемой в изоляционном мате, что может в чрезвычайных случаях приводить в результате во всем продукте к воспламенению, например, в областях хранения или при транспортировке на грузовом автомобиле.

2) Дефекты типа «мокрое место», возникающие в местах, где, во время этапа волокнообразования, происходит скопление более высокой плотности воды и/или полимера (связующего). Во время этапа сушки, горячий воздух, проходящий через мат, затем обладает тенденцией огибать это место более высокой плотности, в котором, таким образом, сохраняется высокая влажность. Эти мокрые места могут затем приводить к образованию эстетических дефектов во время использования. Наружная изоляция стен, содержащая изоляционную панель, покрытую штукатуркой, может, таким образом, содержать нежелательные пятна коричневого цвета, после осуществления, в области мокрых мест панели.

В патентной заявке WO 2007/128942 описан способ обнаружения локализованных дефектов упомянутого выше типа в мате из минерального волокна, скрепленном связующим, на выходе процесса изготовления, другими словами, на выходе из сушильной камеры, в которой происходит образование поперечных связей. Согласно этому способу устройства для обнаружения могут быть соединены со средствами для регулирования по меньшей мере одного параметра, выбранного из группы, состоящей из: состава связующего; силы отсоса; температуры образования поперечных связей в волокнах; продолжительность пребывания в средствах для образования поперечных связей. Согласно одному варианту осуществления, устройство для обнаружения может быть также соединено со средствами для управления элементом, расположенным ниже по потоку от устройств для проведения анализов, где упомянутый элемент выполнен с возможностью исключения и/или снижения сорта областей мата, содержащих дефекты, или очень точной разметки упомянутых областей, например, с целью последующей сортировки или вырезания.

Однако данный способ не обеспечивает возможность удаления дефектов, и тем более в существенно более ранних по потоку местах процесса изготовления. Следовательно, количество материала, подлежащее отбраковке в случае использования процесса обнаружения дефектов, сохраняется высоким.

Одной целью настоящего изобретения является решение упомянутой выше проблемы.

Разумеется, «горячие точки» и «мокрые места», упомянутые выше, являются только некоторыми примерами локализованных дефектов в смысле согласно настоящему изобретению. Обычно любой дефект и, в частности, любые локальные колебания структуры мата, или локальные колебания цвета, или локальные колебания концентрации волокон, и/или воды, и/или связующего в мате, следует рассматривать как охватываемые настоящим изобретением.

Согласно настоящему изобретению, упомянутую выше цель достигают посредством использования аппарата для обработки мата из минерального волокна, в частности, из стекловолокна или из базальтового волокна, перемещаемого вдоль плоскости и в направлении движения, посредством обнаружения и удаления локализованных дефектов, в частности, «горячих точек» или «мокрых мест», где аппарат содержит:

- первый элемент для транспортирования мата из минерального волокна;

- второй элемент для транспортирования мата из минерального волокна, где второй транспортирующий элемент, расположен за первым транспортирующим элементом по направлению движения и отделен от него в упомянутом направлении зоной обработки;

- устройство для обнаружения локализованных дефектов в мате из минерального волокна, расположенное выше по потоку от зоны обработки, по направлению движения; и

- в зоне обработки, устройство для удаления дефектов, пригодных для удаления, на поточной линии, где дефект, обнаруженный с помощью устройства для обнаружения, удаляют в виде части мата, содержащей дефект.

Удаление дефектов осуществляют на поточной линии, другими словами, во время транспортировки волокнистого мата и без прерывания этой транспортировки.

Аппарат может быть, таким образом, встроен в установку для производства продукта на основе минерального волокна, без других станций производственной установки, требующих какой-либо конкретной адаптации.

Во всем настоящем изобретении, под транспортирующим элементом в самом общем виде понимают любой элемент, пригодный для приема волокнистого мата и перемещения мата. Транспортирующий элемент может представлять собой, например, конвейер, барабан, приемное транспортерное полотно или любое другое пригодное устройство.

Мат, обработанный на обрабатывающем аппарате, представляет собой благоприятным образом настил из минерального волокна, скрепленного с помощью связующего, которое еще не термофиксировано, и где настил предназначен для производства плиты или рулона изоляционной ваты.

В качестве альтернативы, однако, обработанный мат может также быть матом из минерального волокна, свободным от связующего. В этом случае мат получают, например, из волокнистого настила, который (опционально) предварительно расчесан, и представляет из себя скопление несвязанных волокон. Такой продукт может быть любым типом ваты, рыхло упакованной, и может, например, быть использован впоследствии в качестве распыливаемой или раздуваемой ваты (в частности, такого типа, которая продается под названием Insulsafe®).

Хотя мат изготавливают из волокнистого материала, всегда можно определить две основные лицевые поверхности мата. Расстоянием между этими двумя основными лицевыми поверхностями определяется толщина мата.

Начиная с этих основных лицевых поверхностей, можно локально определить плоскость движения мата. В любом месте мата эта плоскость движения соответствует плоскости, касательной к одной из основных лицевых поверхностей мата.

Направление движения мата, само по себе, также определяется локально.

Предпочтительно, чтобы устройство для удаления было выполнено таким образом, чтобы часть мата, содержащая дефект, была удалена в направлении падения, т.е. сквозь толщину мата, где направление удаления благоприятным образом, по существу, параллельно нормали к плоскости движения мата. Выражение «по существу параллельно» здесь следует понимать как то, что оно может составлять с этим направлением нормали угол от 0° до 45°. Понятно, что в результате удаления дефекта таким образом получается отверстие, проходящее прямо сквозь мат, через всю его толщину.

Согласно одному примеру, устройство для обнаружения является неподвижным, и с его помощью можно благоприятным образом анализировать всю ширину мата, например, с разрешением в поперечном направлении мата порядка 10 мм.

Согласно одному примеру, в частности, в случае выявления «горячих точек», с помощью устройства для обнаружения можно производить сканирование поверхности мата и измерение, или определение, температуры поверхности мата.

Устройство для обнаружения, например, содержит по меньшей мере один элемент обнаружения инфракрасного излучения, в частности, сканнер инфракрасного излучения.

Благодаря использованию измерения инфракрасного излучения обеспечивается возможность восстановления информационных характеристик, или представлений, о температуре мата, без контакта. Другое преимущество заключается в том, что посредством этого способа обеспечивается возможность обнаружения «горячих точек» малых размеров (порядка 10 мм по ширине).

В определенных случаях и, в частности, для обнаружения «мокрых мест», устройство для обнаружения может, в качестве альтернативы, содержать по меньшей мере одно микроволновое устройство для обнаружения.

Согласно еще одному, приведенному в качестве примера, варианту осуществления, в частности, для обнаружения цветовой разнородности мата, устройство для обнаружения может содержать видеокамеру.

Однако упомянутые выше примеры не являются ограничивающими, и в качестве других альтернатив могут быть представлены другие типы средств обнаружения.

Согласно одному примеру устройство для удаления содержит средства для создания давления или тянущей силы, в частности, механические или пневматические средства, с помощью которых можно воздействовать на часть мата в направлении удаления.

Под средствами для создания давления согласно настоящему изобретению следует понимать средства, которые могут содержать любой жидкий или твердый элемент, пригодный для создания давления на мат из минерального волокна.

Средства для создания давления могут быть, таким образом, без ограничений, выполнены в виде нажимного стержня или в виде струи жидкости, в частности, воздуха или воды, или масла, под давлением.

Под средствами для создания тянущей силы согласно настоящему изобретению следует понимать средства, которые могут содержать любой жидкий или твердый элемент, пригодный для приложения тянущей силы к мату из минерального волокна.

Эти средства включают, в частности, механические средства извлечения, например, крючок, вводимый в мат, который затем извлекают, создавая при этом тянущую силу, действующую на дефект, или еще средства для отсоса.

Благоприятным образом направление приложения силы, создаваемой с помощью средств для создания давления или тянущей силы (соответствующее упомянутому выше направлению удаления) составляет угол от 3° до 20°, предпочтительно - от 3° до 10°, еще более предпочтительно - от 4° до 6°, с нормалью к плоскости движения. Было установлено, что эти величины углов являются благоприятными, так как при них обеспечивается возможность корректного разрезания настила без его деформирования.

Устройство для удаления благоприятным образом пригодно для локального удаления части мата, содержащей дефект. Другими словами, устройство может быть пригодно для удаления части мата, имеющей ширину, меньшую ширины мата.

Согласно одному примеру устройство для удаления содержит множество элементов для создания давления или тянущей силы, ориентированных в направлении зоны обработки и распределенных в поперечном направлении аппарата.

Поперечное направление аппарата можно локально определить как направление, перпендикулярное к направлению движения мата и параллельное плоскости движения в той же точке.

Это поперечное направление в общем параллельно основным лицевым поверхностям транспортирующих элементов, с которыми мат согласно предназначению вводят в контакт.

Следует понимать, что элементы для создания давления или тянущей силы, таким образом, распределены в зоне обработки предпочтительно равномерно по всей ширине волокнистого мата.

Благоприятным образом эти элементы пригодны для управления ими независимо друг от друга (т.е. выборочно).

Благоприятным образом аппарат содержит средства трансмиссии для передачи к устройству для удаления информации о расположении дефекта в поперечном направлении мата, и средства для выборочного управления каждым элементом для создания давления или тянущей силы, как функции упомянутой информации. Таким образом обеспечивается возможность введения в действие только элемента (элементов) для создания давления или тянущей силы, расположенного (расположенных) непосредственно против части мата, содержащей обнаруженный дефект, при проходе мата через зону обработки. Благодаря использованию таких средств и посредством умножения элементов для создания давления или тянущей силы, обеспечивается возможность уменьшения удаляемого объема мата до необходимого минимума.

Согласно одному примеру, расстояние между первым транспортирующим элементом и вторым транспортирующим элементом составляет от 50 мм до 150 мм, предпочтительно - от 80 мм до 120 мм. Это расстояние является достаточным для удаления «горячих точек» существенного размера (максимальный диаметр больше 80 мм), но тем не менее обеспечивается возможность поддержания непрерывности движения мата (не происходит проваливание мата между двумя транспортирующими элементами).

Расстояние между первым транспортирующим элементом и вторым транспортирующим элементом здесь рассматривается как расстояние, отделяющее крайнюю точку основной лицевой поверхности первого транспортирующего элемента (точку, за которой мат больше не находится в контакте с первым конвейером, по направлению движения), и крайнюю точку основной лицевой поверхности второго транспортирующего элемента (точку, до которой мат больше не находится в контакте со вторым конвейером, по направлению движения), по направлению движения.

Согласно одному примеру аппарат дополнительно содержит, в зоне обработки, по меньшей мере один люк, пригодный для его открывания и закрывания управляемым образом под матом из минерального волокна. Благоприятным образом люк представляет собой поверхность для транспортирования мата из минерального волокна между первым и вторым транспортирующими элементами и в при непрерывном режиме действия этих двух транспортирующих элементов.

Это приспособление можно, в частности, представить себе в случае, где мат из минерального волокна является волокнистым матом, не скрепленным связующим. В этом случае мат состоит из скопления волокон без их связанности между собой, из-за чего возникает необходимость в перемещении по непрерывной опоре. Люк представляет и эту опору, и устройство для удаления: когда люк открыт, волокно, расположенное на люке, падает под действием силы тяжести, и таким образом удаляется.

Настоящее изобретение также относится к производственной линии для изготовления продукта на основе минерального волокна, в частности, на основе стекловолокна или базальтового волокна, содержащей по меньшей мере:

- волокнообразующее устройство для получения минерального волокна;

- устройство для напыления связующего на упомянутое минеральное волокно, для формирования мата из минерального волокна, скрепленного связующим; и

- устройство для образования поперечных связей в связующем;

где производственная линия, между устройством для напыления и устройством для образования поперечных связей в связующем, дополнительно содержит обрабатывающий аппарат, описанный выше.

Согласно одному примеру производственная линия дополнительно содержит, между обрабатывающим аппаратом и устройством для образования поперечных связей в связующем, устройство для поперечной укладки волокнистого мата.

Обнаружение дефектов выше по потоку от средств для поперечной укладки обладает несколькими преимуществами: обнаружение дефектов осуществляют в мате с более низкой поверхностной плотностью, и, таким образом, более надежно, и, с другой стороны, удаление дефекта не оказывает пагубного воздействия на качество конечного продукта, так как отверстие, получающееся в результате удаления части мата, покрывают накладываемыми слоями волокна.

Согласно одному примеру производственная линия, между обрабатывающим аппаратом и устройством для образования поперечных связей в связующем, дополнительно содержит гофрирующее устройство. Технология гофрирования, известная сама по себе, заключается в уменьшении скорости во время транспортирования мата вдоль линии, для обеспечения аккумулирования волокна, в результате чего происходит уплотнение структуры мата. Посредством выполнения операции гофрирования также обеспечивается возможность компенсации локального недостатка волокна из-за удаленной части мата, посредством изменения расположения волокон. С этой целью, согласно изобретению, гофрирование может быть запущено просто в ответ на удаление дефекта.

Настоящее изобретение также относится к способу обработки мата из минерального волокна, в частности, из стекловолокна или базальтового волокна, перемещаемого вдоль плоскости и в направлении движения, посредством обнаружения и удаления локализованных дефектов, в частности, «горячих точек», где способ включает:

- транспортирование мата из минерального волокна на первом транспортирующем элементе, затем - на втором транспортирующем элементе, расположенном за первым транспортирующим элементом и отделенным от него зоной обработки, по направлению движения;

- обнаружение локализованных дефектов в мате из минерального волокна, выше по потоку от зоны обработки, по направлению движения; и

- удаление в зоне обработки, на поточной линии, обнаруженного дефекта посредством удаления части мата, содержащей дефект.

Часть мата, содержащую дефект, предпочтительно удаляют в направлении удаления, по существу параллельном нормали к плоскости движения мата.

Согласно одному примеру удаление части мата, содержащей дефект, осуществляют посредством воздействия на упомянутую часть в направлении удаления с помощью средств для создания давления или тянущей силы.

Согласно одному примеру мат из минерального волокна является матом из минерального волокна, скрепленного связующим.

Согласно одному примеру, мат из минерального волокна является матом из минерального волокна, не скрепленного связующим.

Согласно одному примеру обнаружение локализованных дефектов включает использование инфракрасного излучения.

Настоящее изобретение, наконец, относится к способу производства продукта на основе минерального волокна, скрепленного связующим, в частности, на основе стекловолокна или базальтового волокна, включающему по меньшей мере:

- получение минерального волокна;

- напыление связующего на упомянутое минеральное волокно, для формирования мата из минерального волокна, скрепленного связующим; и

- образование поперечных связей в связующем;

Где способ дополнительно включает, между процессами напыления и образования поперечных связей в связующем, обработку мата из минерального волокна посредством обнаружения и удаления локализованных дефектов, в частности, «горячих точек» или «мокрых мест», согласно способу обработки, описанному выше.

Согласно одному примеру осуществления, способ изготовления дополнительно включает поперечную укладку мата из минерального волокна, между обработкой и образованием поперечных связей в связующем.

Согласно одному примеру осуществления, способ изготовления дополнительно включает гофрирование мата из минерального волокна, между обработкой и образованием поперечных связей в связующем.

Подробности изобретения можно лучше понять, прочитав последующее изобретение варианта осуществления настоящего обрабатывающего аппарата в производственной линии для изготовления продукта на основе минерального волокна. В контексте настоящего изобретения возможны, конечно, и другие варианты осуществления, и последующее описание приведено просто как иллюстрация, и его не следует рассматривать как ограничивающее объем любого из аспектов, описанных таким образом.

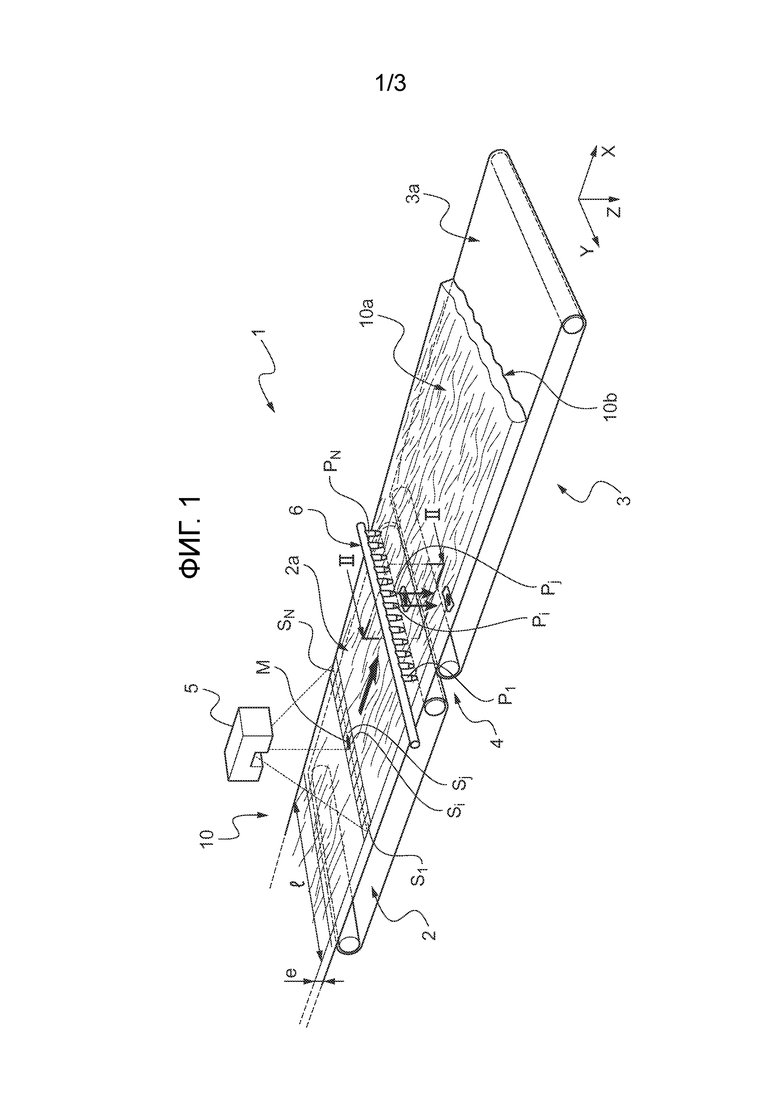

На фиг.1 изображен аппарат для обнаружения и удаления дефектов согласно одному варианту осуществления настоящего изобретения;

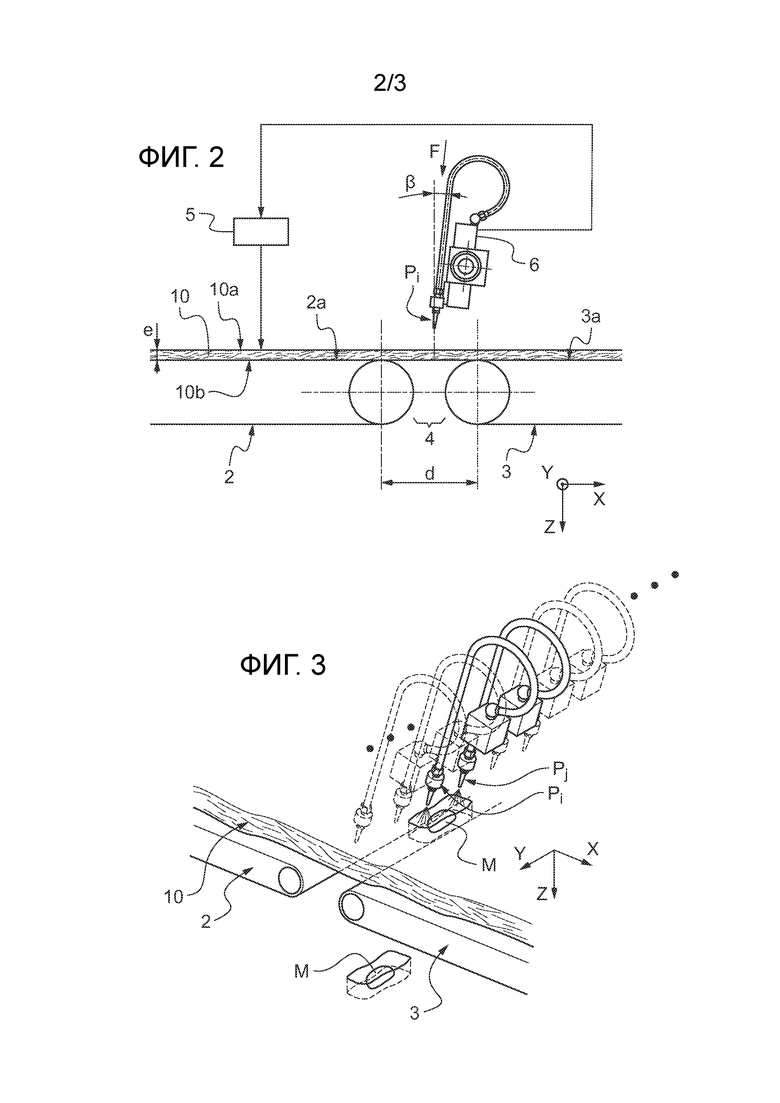

на фиг.2 - продольный разрез по II на фиг.1;

на фиг.3 проиллюстрирован процесс удаления части M мата, содержащей дефект, на обрабатывающем аппарате, показанном на фиг.1 и 2;

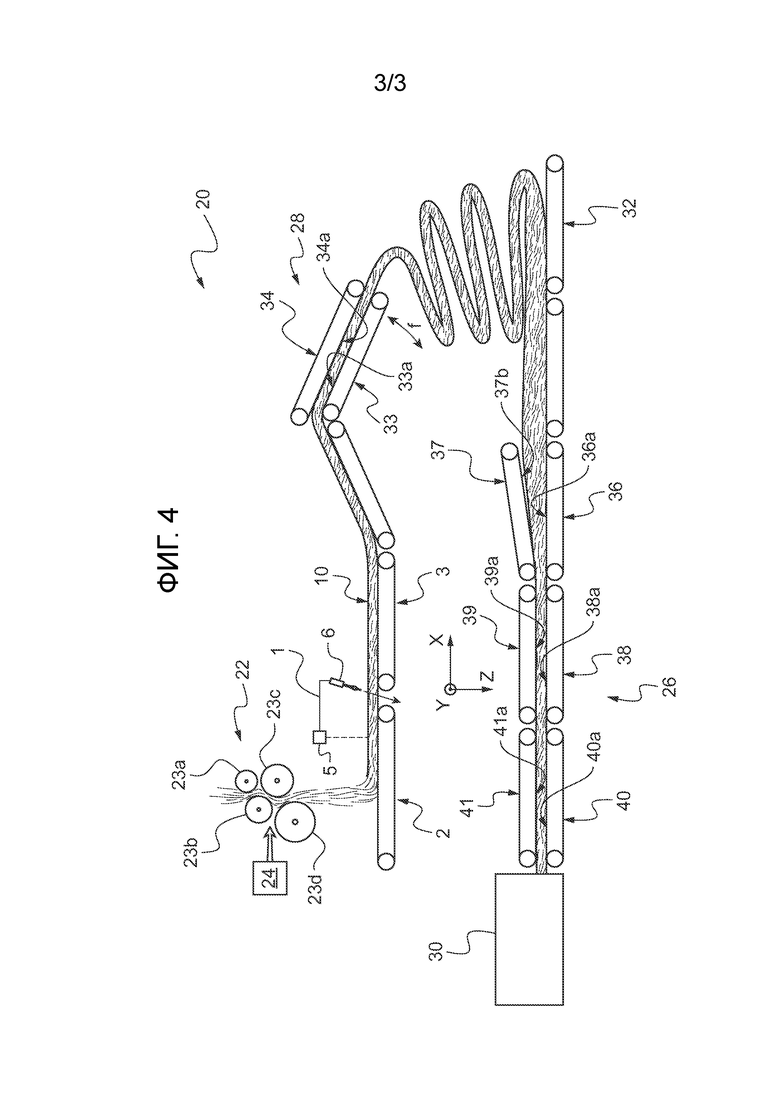

на фиг.4 схематически представлена производственная линия для изготовления продукта на основе базальтового волокна, содержащая обрабатывающий аппарат согласно изобретению.

На фиг.1 представлен аппарат 1 для обработки мата 10 из минерального волокна, например, базальтового волокна, перемещаемого вдоль направления движения X, посредством обнаружения и удаления локализованных дефектов M, в частности, «горячих точек».

Обрабатывающий аппарат 1 содержит:

- первый транспортирующий элемент 2;

- второй транспортирующий элемент 3, расположенный за первым транспортирующим элементом 2, по направлению движения X мата, и отделенный от него, в упомянутом направлении X, зоной обработки 4;

- устройство 5 для обнаружения локализованных дефектов в мате из минерального волокна, расположенное выше по потоку от зоны обработки 4, по направлению движения X; и

- в зоне обработки 4, устройство 6 для удаления дефектов M, пригодных для удаления, на поточной линии, где дефекты M, обнаруженные с помощью устройства 5 для обнаружения, удаляют посредством удаления частей мата 10, содержащих дефекты.

Первый и второй транспортирующие элементы 2, 3 здесь являются бесконечными транспортерными полотнами, установленными на параллельных валах и приводимыми в движение мотором. Каждый транспортирующий элемент содержит основную лицевую поверхность 2a, 3a, соответственно, здесь - верхнюю лицевую поверхность, предназначенную для введения ее в контакт с матом 10 из минерального волокна, а более конкретно - для поддержания этого мата 10 из минерального волокна. Эти транспортирующие элементы могут эквивалентным образом быть цепными конвейерами или роликовыми конвейерами.

Основные лицевые поверхности 2a, 3a первого и второго конвейеров являются плоскими (хотя это ни в коей мере не является ограничивающим признаком). Они могут быть расположены в одной и той же плоскости, как показано на фиг.1-3, или могут (опционально) быть наклонены друг относительно друга.

Первый и второй конвейеры 2, 3 отдалены один от другого, и отделены, по направлению движения X мата, зоной обработки 4.

Расстояние между первым транспортирующим элементом и вторым транспортирующим элементом, обозначенное позицией d на фиг.2, соответствует расстоянию, отделяющему основную лицевую поверхность 2a первого конвейера 2 и основную лицевую поверхность 3a второго конвейера 3, по направлению движения X. Это расстояние d составляет благоприятным образом от 50 мм до 150 мм, предпочтительно - от 80 мм до 120 мм.

Волокнистый мат 10 здесь представляет собой настил из базальтового волокна, скрепленный с помощью связующего, которое еще не термофиксировано, и где настил предназначен для производства плиты или рулона изоляционной ваты (далее - настила).

Мат 10 далее имеет вид непрерывной полосы, содержащей две параллельные основные лицевые поверхности 10a, 10b, одна из которых (10b) здесь находится в контакте с конвейерами 2, 3. Мат имеет ширину l и толщину e, как показано на фиг.1.

Ширина l мата 10 составляет, например, от 1000 мм до 4000 мм. Его толщина e обычно составляет от 10 мм до 30 мм. Поверхностная плотность мата составляет, например, от 300 г/м² до 500 г/м².

Как пояснено выше, в любом месте мата, плоскость его движения определяется касательной к одной из его основных лицевых поверхностей 10a, 10b.

Кроме того, локально поперечное направление Y мата определяется как направление, перпендикулярное к направлению движения X мата и параллельное упомянутой плоскости движения в той же точке.

Устройство 5 для обнаружения дефектов, в примере - сканнер обнаружения инфракрасного излучения, расположенный над первым конвейером 2, другими словами, выше по потоку от зоны обработки 4.

Сканнер 5 здесь является неподвижным и обладает полем обзора, при котором осуществляется сканирование по меньшей мере всей ширины l настила в поперечном направлении мата.

Его поле обзора разделено в поперечном направлении мата на N секций S1, …, Sn, …, SN, предпочтительно - постоянной ширины (меньшей или равной l/N).

Сканнер 5 пригоден для восстановления в любой момент информационной характеристики или представления температуры поверхности мата в упомянутых выше N секциях его поля обзора. Если температура, измеренная в одной или большем количестве этих секций в момент t, считается более высокой, чем предварительно определенное пороговое значение температуры (например, 250°С или 300°С, или 350°С, то соответствующая информация, включающая координаты X и Y секции (секций), о которой (о которых) идет речь (соответственно, в направлении движения и в поперечном направлении мата), передается к устройству 6 для удаления.

Устройство 6 для удаления расположено ниже по потоку от устройства 5 для обнаружения, по направлению движения X.

Более конкретно, устройство 6 для удаления расположено между первым и вторым транспортирующими элементами 2, 3.

Оно содержит, в примере, N элементов P1, …, Pn, …, PN, для создания давления, ориентированных к зоне обработки 4, другими словами, к части настила 10, расположенной в пространстве, отделяющем первый и второй транспортирующие элементы 2, 3.

В конкретном представленном примере N элементов P для создания давления являются соплами для подачи сжатого воздуха, управляемыми с помощью электромагнитных клапанов, как функции, в частности, информации, передаваемой от устройства 5 для обнаружения.

Согласно одной благоприятной конструкции, каждое сопло является так называемым «усиливающим соплом», т.е. вовлекающим, при его действии, возбужденный окружающий воздух. Потребление воздуха для создания заданной силы дутья, таким образом, сокращается. Таким образом, этот тип сопла можно применять при использовании сети сжатого воздуха со стандартным давлением, обычно - от 5 бар до 6 бар, и не требуется дополнительный нагнетающий насос.

В качестве примера, наблюдали, что сопло, у которого сила выпускаемого воздуха (= максимальной силе, действующей на чашу весов, расположенную на расстоянии 150 мм от сопла во время дутья), больше или равна 22 Н, является особенно пригодным для волокнистого настила, обладающего поверхностной плотностью от 300 г/м² до 500 г/м², отдаленного от сопла на расстояние от 50 мм до 200 мм, предпочтительно - от 80 мм до 100 мм.

Элементами P для создания давления можно управлять выборочно, как функцией точного расположения дефекта M, в поперечном направлении Y и в направлении движения X. Например, одно сопло может быть введено в действие для удаления дефекта малых размеров. В других случаях несколько сопел, расположенных рядом друг с другом, может быть введено в действие одновременно для увеличения ширины удаляемого материала. На фиг.1 представлен дефект M, проходящий в двух секциях Si и Sj, обработанных сканнером 5.

Время t между обнаружением дефекта и действием электромагнитных клапанов устанавливают заранее, как функцию скорости движения мата 10 таким образом, чтобы струя воздуха выходящего из сопел P, сталкивалась с частями мата, содержащими дефект M, в момент, когда они проходят через зону обработки 4, и чтобы, таким образом, эти части были удалены под действием давления воздуха.

Время действия сопел P само по себе зависит от координат X обнаруженного дефекта. Если этот дефект проходит вдоль заданной длины мата, по направлению движения, то время открытия электромагнитного клапана (клапанов), в следствие этого, регулируется.

Предпочтительно, и как показано более подробно на фиг.2, сопла Pi расположены таким образом, чтобы направление приложения силы F дутья было немного наклонено относительно нормали Z к плоскости движения.

Согласно одной благоприятной конструкции, направление дутья (направление давления, создаваемого каждым соплом в направлении мата) образует угол beta (β), составляющий от 3° до 20°, предпочтительно - от 3° до 10°, еще более предпочтительно - от 4° до 6° (например, 5°) с нормалью (Z) к плоскости движения мата. Наблюдали, что эти величины углов благоприятны, так как при них обеспечивается возможность корректного разрезания настила без его деформации.

На фиг.3 представлено удаление части мата 10, содержащего дефект M, посредством сопел Pi, Pj. Часть мата, подвергнутая воздействию давления, создаваемого посредством двух сопел, удаляется из мата, и в нем образуется локализованное отверстие, проходящее сквозь всю толщину мата, без повреждения расположенных рядом частей. Дефектная часть мата проходит между конвейерами и отправляется под мат, например, в контейнер для отходов для обеспечения возможности обработки (например, повторного использования после охлаждения, в случае удаления «горячих точек»).

Обрабатывающий аппарат 1, описанный выше, показан только в качестве примера, и, очевидно, <его конструкцией> не ограничено настоящее изобретение.

Таким образом, например, средства для создания давления могут быть механическими средствами для создания давления, обычно в виде N стержней для создания давления, которые можно вводить в действие выборочно.

Также устройство для удаления может содержать элементы для создания тянущей силы, например, механические элементы в виде крючков для извлечения или отсасывающих устройств, вместо упомянутых выше элементов для создания давления, или еще сочетание этих двух типов элементов.

Равным образом, относительное расположение первого и второго транспортирующих элементов может отличаться от показанного на фиг.1-3. Хотя в большинстве случаев первый и второй транспортирующие элементы располагают один за другим, они могут быть, как вариант, расположены один над другим или еще под углом друг к другу, например, под углом 90°.

Наконец, обработанный мат может быть матом из минерального волокна, свободным от связующего. В этом случае мат получают, например, из волокнистого настила, который (необязательно) предварительно расчесан, и представляет собой скопление несвязанных волокон. Такой продукт можно использовать впоследствии в качестве раздуваемой ваты или для производства напыляемой ваты.

В этом случае мат нельзя перемещать между первым и вторым транспортирующими элементами без опорного элемента. Этот опорный элемент может быть затем благоприятным образом сформирован в виде по меньшей мере одного люка, пригодного для открывания и закрывания управляемым образом под матом из минерального волокна. Следует понимать, что люк при этом образует поверхность для транспортирования по нему мата из минерального волокна, между первым и вторым транспортирующими элементами, с образованием непрерывной несущей поверхности вместе с этими двумя транспортирующими элементами. Когда люк открыт, волокно, расположенное на люке, падает вниз либо просто под действием силы тяжести (при отсутствии средств для создания давления или тянущей силы), либо под комбинированным действием силы тяжести и давления, либо под действием средств для создания тянущей силы типа, описанного выше, и таким образом удаляется.

Очевидно, что для ограничения количества волокна, удаляемого из мата, аппарат может благоприятным образом содержать множество люков, распределенных в направлении ширины аппарата, и люки могут вводиться в действие выборочно (независимо друг от друга), в зависимости от точно определенного расположения дефекта.

На фиг.4 схематически представлена производственная линия 20 для изготовления продукта из базальтового волокна, содержащая обрабатывающий аппарат согласно изобретению, в частности, типа, описанного выше со ссылками на фиг.1 и 2.

Производственная линия 20 содержит (от начала выше по потоку к выпуску) следующие элементы:

- волокнообразующее устройство 22 для получения базальтового волокна;

- устройство 24 (встроенное в волокнообразующую машину) для напыления связующего на базальтовое волокно, получаемое таким образом;

- аппарат 1 для обработки волокнистого мата, полученного в результате действия волокнообразующего устройства и устройства для напыления, посредством обнаружения и удаления локализованных дефектов, типа, описанного выше со ссылками на фиг.1 и 2;

- устройство 28 для поперечной укладки; и

- сушильную камеру 30 для образования поперечных связей в связующем.

Как известно, волокнообразующее устройство 22 содержит ряд из четырех прядильных колес 23a, 23b, 23c, 23d, расположенных в виде каскада, пригодных для вращения относительно по существу горизонтальных осей, где первое колесо 23a является самым маленьким; второе колесо 23b немного больше; третье и четвертое колеса 23c, 23d совсем немного больше и по существу одинакового диаметра.

К первому колесу 23a подают расплавленный материал по желобу (не показан), по существу, используемому для ускорения материала, который направляют ко второму колесу 23b; при этом поток материала уменьшается у каждого колеса в отношении к количеству сформированного волокна.

Такое волокнообразующее устройство 22 обычно дополнительно содержит средства для генерирования, на периферии прядильных колес, потока воздуха, по существу параллельного осям вращения колес, для способствования формованию волокон посредством вытягивания и вовлечения волокон в поток в направлении, перпендикулярном их направлению формования.

Связующее напыляют на волокно с помощью устройства для напыления 24, к которому подают раствор связующего с помощью специальных средств. Затем формируют волокнистый мат 10 посредством аккумулирования волокна на приемной поверхности и транспортирования в линии посредством транспортирующего элемента к обрабатывающему аппарату 1 согласно изобретению, для обнаружения и удаления (необязательно) локализованных дефектов, типа «горячей точки».

Мат затем транспортируют к устройству 28 для поперечной укладки.

Устройство 28 для поперечной укладки пригодно для укладки минерального волокна на конвейер 32, в виде нескольких укладываемых один на другой слоев. Поверхностную плотность волокнистого мата таким образом увеличивают, благодаря чему обеспечивается возможность получения изоляционного продукта с улучшенными термо- и/или звукоизоляционными свойствами. Для упрощения чертежа, конвейер 32 представлен на фиг.4 выставленным в линию с направлением X транспортирования, тогда как в действительности он расположен перпендикулярно вдоль направления Y.

Устройство 28 для поперечной укладки обычно является вертикальным. Оно содержит два транспортерных полотна 33, 34 с основными поверхностями 33a, 34a, предназначенными для нахождения в контакте с минеральным волокном, которые параллельны и обращены лицевыми поверхностями друг к другу. Два транспортерных полотна 33, 34 перемещают с одинаковой скоростью, с их помощью увлекают волокно между ними, расположенное в контакте с их основными лицевыми поверхностями. Двум транспортерным полотнам 33, 34 вместе сообщают качательное движение относительно горизонтальной оси, параллельной их основным поверхностям, как показано стрелкой f на фиг.4.

Аппарат предпочтительно также содержит гофрирующее устройство 26, также называемое «гофрирующей машиной», расположенной ниже по потоку от устройства 28 для поперечной укладки, посредством которого обеспечивается возможность увеличения плотности и переориентирования минеральных волокон. Гофрирующая машина 26 обычно содержит шесть транспортерных полотен 36, 37, 38, 39, 40, 41, распределенных в виде трех последовательных пар транспортерных полотен, расположенных напротив друг друга. Каждое транспортерное полотно содержит основную поверхность, соответственно, 36a, 37a, 38a, 39a, 40a, 41a, предназначенную для нахождения в контакт с минеральным волокном.

Транспортерные полотна 36 и 37 первой пары перемещают с одинаковой скоростью. Транспортерные полотна 38 и 39 второй пары перемещают с одинаковой скоростью (отличающейся от скорости транспортерных полотен первой пары). Транспортерные полотна 40 и 41 третьей пары перемещают с одинаковой скоростью (отличающейся от скорости транспортерных полотен первой и второй пар).

Посредством выполнения операций гофрирования и поперечной укладки способствуют заделке отверстия, получившегося в мате в результате удаления дефектной части. Таким образом, качество или эстетические характеристики готового продукта не страдают от операции обработки.

Волокнистый мат затем калибруют и транспортируют к сушильной камере 30, температура в которой составляет, например, близкую к 220°С. Повышение температуры и продолжительность пребывания волокнистого мата в сушильной камере 30 регулируют для обеспечения возможности спекания связующего и удаления воды. На выходе из сушильной камеры 30 волокнистый мат обычно подвергают, с помощью резальных устройств, продольному отрезанию его неровных краев, и (необязательно) разрезанию посередине, разрезанию в поперечном направлении и (необязательно) по толщине (раздвоению), для получения блоков, которые затем можно хранить в виде плит или рулонов.

Группа изобретений относится к аппарату (1) для обработки мата (10) из минерального волокна, производственной линии для изготовления продукта на основе минерального волокна, способу обработки мата и способу изготовления продукта на основе минерального волокна. Обработка включает перемещение волокна вдоль плоскости и в направлении движения (X) посредством обнаружения и удаления локализованных дефектов (M), где аппарат содержит: первый транспортирующий элемент (2); второй транспортирующий элемент (3), расположенный за первым транспортирующим элементом (2), по направлению движения (X), и отделенный от него в упомянутом направлении зоной обработки (4); устройство (5) для обнаружения локализованных дефектов (M) в мате (10) из минерального волокна, расположенное выше по потоку от зоны обработки, по направлению движения (X); и устройство (6) для удаления дефектов, в зоне обработки (4) на поточной линии, пригодное для удаления, где дефект (M), обнаруженный устройством (5) для обнаружения, удаляют посредством удаления части мата, содержащей дефект. Изобретения позволяют обеспечить возможность удаления дефектов на более ранних по потоку стадиях изготовления. 4 н. и 14 з.п. ф-лы, 4 ил.

1. Аппарат (1) для обработки мата (10) из минерального волокна, в частности из стекловолокна или из базальтового волокна, перемещаемого вдоль плоскости (X, Y) и в направлении движения (X) посредством обнаружения и удаления локализованных дефектов (M), в частности «горячих точек» или «мокрых мест», при этом аппарат содержит:

- первый элемент (2) для транспортирования мата (10) из минерального волокна;

- второй элемент (3) для транспортирования мата (10) из минерального волокна, причем второй транспортирующий элемент (3) расположен за первым транспортирующим элементом (2) по направлению движения (X) и отделен от первого в упомянутом направлении зоной обработки (4);

- устройство (5) для обнаружения локализованных дефектов (M) в мате из минерального волокна, расположенное выше по потоку от зоны обработки (4) по направлению движения (X); и

- устройство (6) для удаления дефектов, расположенное в зоне обработки (4) поточной линии, пригодное для удаления, дефекта (M), обнаруженного с помощью устройства (5) для обнаружения, посредством удаления части мата, содержащей дефект.

2. Обрабатывающий аппарат (1) по п.1, в котором устройство (5) для обнаружения содержит по меньшей мере один элемент для обнаружения инфракрасного излучения.

3. Обрабатывающий аппарат (1) по п.1 или 2, в котором устройство для удаления выполнено таким образом, чтобы часть мата, содержащая дефект, удалялась в направлении удаления, которое проходит через толщину мата.

4. Обрабатывающий аппарат (1) по любому одному из пп.1-3, в котором устройство (6) для удаления выполнено таким образом, чтобы часть мата, содержащая дефект, удалялась в направлении удаления (F), по существу параллельном нормали (Z) к плоскости движения (X, Y) мата.

5. Обрабатывающий аппарат (1) по любому одному из пп.1-4, в котором устройство (6) для удаления содержит средства (P) для создания давления или тянущей силы, для воздействия на часть мата в направлении удаления (F).

6. Обрабатывающий аппарат (1) по п.5, в котором направление приложения силы, создаваемой с помощью средств для создания давления или тянущей силы, составляет угол от 3° до 20°, предпочтительно - от 3° до 10°, еще более предпочтительно - от 4° до 6°, с направлением нормали (Z) к плоскости движения (X, Y).

7. Обрабатывающий аппарат (1) по п.5 или 6, в котором устройство (6) для удаления содержит множество элементов (P) для создания давления или тянущей силы, ориентированных к зоне обработки (4) и распределенных в поперечном направлении (Y) аппарата.

8. Обрабатывающий аппарат (1) по п.7, дополнительно содержащий передающие средства для передачи к устройству (6) для удаления информации о расположении дефекта (M) в поперечном направлении (Y), и средства для выборочного управления каждым элементом (P) для создания давления или тянущей силы, как функции упомянутой информации.

9. Обрабатывающий аппарат (1) по любому одному из пп.1-8, в котором расстояние (d) между первой транспортирующей поверхностью первого транспортирующего элемента и второй транспортирующей поверхностью второго транспортирующего элемента составляет от 50 мм до 150 мм, предпочтительно - от 80 мм до 120 мм.

10. Обрабатывающий аппарат (1) по любому одному из пп.1-9, дополнительно содержащий, в зоне обработки, по меньшей мере один люк, пригодный для открывания и закрывания управляемым образом под матом (10) из минерального волокна.

11. Производственная линия (20) для изготовления продукта на основе минерального волокна, в частности стекловолокна или базальтового волокна, содержащая по меньшей мере:

- волокнообразующее устройство (22) для получения минерального волокна;

- устройство (24) для напыления связующего на упомянутое минеральное волокно, для формирования мата (10) из минерального волокна, скрепленного связующим; и

- устройство (30) для образования поперечных связей в связующем;

при этом производственная линия (20) дополнительно содержит, между устройством (24) для напыления и устройством (30) для образования поперечных связей в связующем, обрабатывающий аппарат (1) по любому из пп.1-10.

12. Производственная линия (20) по п.11, дополнительно содержащая устройство (28) для поперечной укладки волокнистого мата (10) между обрабатывающим аппаратом (1) и устройством (30) для образования поперечных связей в связующем.

13. Производственная линия (20) по п.11 или 12, дополнительно содержащая гофрирующее устройство (26) между обрабатывающим аппаратом (1) и устройством (30) для образования поперечных связей в связующем.

14. Способ обработки мата (10) из минерального волокна, в частности из стекловолокна или из базальтового волокна, перемещаемого вдоль плоскости (X, Y) и в направлении движения (X), посредством обнаружения и удаления локализованных дефектов (M), в частности «горячих точек» или «мокрых мест», с помощью аппарата по любому одному из пп.1-10, при этом способ включает:

- транспортирование мата (10) из минерального волокна на первом транспортирующем элементе (2), затем - на втором транспортирующем элементе, (3) расположенном за первым транспортирующим элементом (2) и отделенном от него зоной обработки (4), по направлению движения (X);

- обнаружение локализованных дефектов (M) в мате (10) из минерального волокна выше по потоку от зоны обработки (4), по направлению движения (X); и

- удаление, в зоне обработки (4) на поточной линии, обнаруженного дефекта (M) посредством удаления части мата, содержащей дефект.

15. Способ обработки по п.14, согласно которому часть мата, содержащую дефект, удаляют в направлении удаления, которое проходит через толщину мата.

16. Способ обработки по п.14 или 15, согласно которому мат из минерального волокна представляет собой настил из минерального волокна, скрепленный нетермофиксированным связующим.

17. Способ обработки по п.14 или 15, согласно которому мат из минерального волокна представляет собой мат из минерального волокна, не скрепленного связующим.

18. Способ изготовления продукта на основе минерального волокна, скрепленного связующим, в частности на основе стекловолокна или базальтового волокна, включающий по меньшей мере:

- получение минерального волокна;

- напыление связующего на упомянутое минеральное волокно, для формирования мата (10) из минерального волокна, скрепленного связующим; и

- образование поперечных связей в связующем;

при этом способ дополнительно включает, между процессами напыления и образования поперечных связей в связующем, обработку мата (10) из минерального волокна посредством обнаружения и удаления локализованных дефектов, в частности, «горячих точек» или «мокрых мест», согласно способу обработки по п.14.

| WO 2007128942 A1, 15.11.2007 | |||

| JP 2003105665 A, 09.04.2003 | |||

| KR 100938318 B1, 22.01.2010 | |||

| ПРОПИТАННЫЕ ПРЯДИ СТЕКЛОВОЛОКОН И ТКАНЬ НА ИХ ОСНОВЕ | 1999 |

|

RU2211814C2 |

Авторы

Даты

2020-11-23—Публикация

2017-06-09—Подача