Изобретения относятся к составу композиции для получения армированного минеральными волокнами композиционного материала, способу изготовления из него изделий, а также к конструкции плиты и устройству для осуществления способов изготовления плит из этого материала.

Известен состав композиции для получения армированного минеральными волокнами композиционного материала, включающий фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон [Ю.М. Евтушенко и др. Композиционные материалы на основе базальта. Часть 1. Применение базальтов в композиционных материалах / Все материалы. Энциклопедический справочник, 2022, №8, стр. 39-46]. В нем наполнитель представляет собой ткань, наработанную из непрерывных минеральных волокон. Такие плиты используются в строительстве, например, в качестве фасадных плит и напольных покрытий.

Недостатком известного состава является его сравнительно высокая стоимость из-за необходимости наработки ткани, а также невозможность получения ПКМ с широким интервалом значений плотности.

Известен состав композиции для получения армированного минеральными волокнами полимерного композиционного материала, включающий фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон [пат. RU 2542545, 2015]. В нем наполнитель представляет собой распутанное и суспендированное в потоке воздуха собранное из волокон полотно минеральной ваты. Указанный состав является менее дорогим, чем состав, в котором в качестве армирующего наполнителя используется ткань. К тому же он обеспечивает возможность изготовления изделий из ПКМ с широким интервалом значений плотности.

И, тем не менее, и этот состав является еще сравнительно дорогим.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является состав композиции для получения армированного минеральными волокнами полимерного композиционного материала, включающий фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон [пат. RU 2759994, 2021]. В нем наполнитель представляет собой полученные измельчением минеральной ваты волокна длиной от 50 до 800 мкм (5-80 мм).

Этот состав является менее дорогим, чем составы, приведенные в качестве аналогов.

Существенным недостатком известного состава композиции является сравнительно низкая удельная прочность полимерного композиционного материала (ПКМ), получаемого на ее (композиции) основе, и изделий из него.

Задачей заявляемого изобретения является разработка композиции такого состава, который бы обеспечил повышение удельной прочности ПКМ без увеличения его стоимости и стоимости изготавливаемых из него изделий.

Известен способ изготовления изделий из армированного минеральными волокнами ПКМ, включающий приготовление армирующего наполнителя из минеральных волокон, пропитку его фенолформальдегидным связующим и формование путем прессования под давлением, предпочтительно на двухленточном прессе [пат. RU 2542545, 2015]. В соответствии с ним собранное из волокон полотно минеральной ваты распутывают и суспендируют в потоке воздуха, после чего смешивают связующее с минеральными волокнами, прессуют смесь и отверждают с получением материала плотностью от 0,12 до 1,0 г/см3; при этом содержание армирующих волокон в смеси составляет от 70 до 90% вес. от общего веса исходных материалов в виде собранного полотна, а содержание связующего - в количестве от более чем 10 до 30% вес. от общего веса исходных материалов.

Способ является сравнительно сложным и к тому же не обеспечивает получения ПКМ с равномерными по объему свойствами (из-за склонности к комкованию смеси волокон со связующим).

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления изделий из армированного минеральными волокнами ПКМ, включающий приготовление армирующего наполнителя из минеральных волокон, пропитку его фенолформальдегидным связующим и формование путем прессования под давлением, предпочтительно на двухленточном прессе [пат. RU 2759994, 2021]. В соответствии с ним минеральную вату измельчают в измельчителе таким образом, чтобы длина волокна составляла от 50 до 800 мкм (5-80 мм), после чего волокна и связующее смешивают в смесителе, при необходимости смесь сушат и прессуют (предпочтительно на двухленточном прессе); при этом отношение связующего, исходя из содержания сухого вещества смолы в связующем, к волокнам минеральной ваты составляет от 5 до 30% вес., а прессование проводят до получения ПКМ с плотностью, превышающей 0,5 г/см3.

Благодаря большей степени измельчения способ обеспечивает получение ПКМ с более равномерными по объему свойствами.

Кроме того, способ несколько упрощается за счет исключения операции разматывания волокон в полотне минеральной ваты.

Недостатком способа является низкая удельная прочность получаемого при этом ПКМ (для повышения в какой-то степени прочности ПКМ в прессуемую смесь добавляют такие минеральные добавки, как каолин, кварцевая мука, оксид алюминия со средним размером частиц от 10 нм до 250 мкм).

Кроме того, способ остается все-таки сравнительно сложным.

Задачей заявляемого изобретения является разработка способа, обеспечивающего повышение удельной прочности получаемого при этом ПКМ, при одновременном его упрощении.

Известна плита из армированного минеральными волокнами полимерного композиционного материала. Она усматривается из [пат. RU 2542545, 2015]. В соответствии с ним для ее изготовления использован состав композиции, включающий распутанное и суспендированное в потоке воздуха собранное из волокон полотно минеральной ваты, и способ, в соответствии с которым собранное из волокон полотно минеральной ваты распутывают и суспендируют в потоке воздуха, после чего смешивают связующее с минеральными волокнами, прессуют и отверждают с получением материала плотностью от 0,12 до 1,0 г/см3.

Недостатком такого типа плиты является сложность ее изготовления и недостаточно высокие эксплуатационные свойства, обусловленные сравнительно низкой удельной прочностью ПКМ и недостаточно равномерным по объему материала содержанием его компонентов.

Наиболее близкой к заявляемой по технической сущности и достигаемому эффекту является плита из армированного минеральными волокнами полимерного композиционного материала. Она усматривается из [пат. RU 2759994, 2021]. В соответствии с ним плита содержит волокна минеральной ваты с длиной волокна от 50 до 800 мкм, отвержденное фенол-формальдегидное связующее, минеральные наполнители в виде порошков с размерами частиц от 10 нм до 250 мкм.

Благодаря меньшим размерам армирующего наполнителя в ПКМ плиты ей присущи более высокие эксплуатационные свойства. Кроме того, она более технологична в изготовлении благодаря более простому способу ее изготовления.

И тем не менее плита из указанного ПКМ имеет все-таки недостаточно высокие эксплуатационные свойства, в частности, сравнительно большой вес, обусловленные сравнительно низкой удельной прочностью ПКМ.

Еще одним недостатком плиты является недостаточно высокая технологичность ее изготовления (из-за сравнительно сложного способа изготовления).

Задачей заявляемого изобретения является повышение эксплуатационных свойств плиты и технологичности ее изготовления.

Известно устройство для изготовления плит из армированного минеральными волокнами ПКМ, содержащее узел для приготовления армирующего наполнителя на основе минеральных волокон, снабженный механизмом их подачи к измельчителю, узел для пропитки армирующего наполнителя полимерным связующим и пресс, предпочтительно двухленточный. Устройство усматривается из [пат. RU 2759994, 2021]. Его мы принимаем за прототип.

В нем узел для приготовления армирующего наполнителя на основе минеральных волокон содержит измельчитель волокон до размеров от 50 до 800 мкм, а узел для пропитки армирующего наполнителя полимерным связующим представляет собой смеситель.

Устройство не обеспечивает высокую технологичность способа изготовления плит из ПКМ, армированных минеральными волокнами, и их высокую удельную прочность.

Задачей изобретения является разработка такого устройства, которое обеспечило бы высокую технологичность способа изготовления плит из армированных минеральными волокнами ПКМ с высокой удельной прочностью при одновременном снижении затрат на их изготовление.

Общей задачей изобретений является разработка более простого, высокопроизводительного и экономичного процесса изготовления изделий, в частности, плит, из армированного минеральными волокнами ПКМ с приданием ему (ПКМ) более высокой удельной прочности.

Поставленная задача решается за счет решения частных задач, объединенных единым изобретательским замыслом. Изобретены новый состав композиции для получения армированного минеральными волокнами ПКМ, новый способ изготовления из него изделий, в частности, плиты, нового исполнения, и новое устройство для ее изготовления. Это свидетельствует о соблюдении требования единства изобретения.

Первая из частных задач решается за счет того, что в составе композиции для получения армированного минеральными волокнами полимерного композиционного материала, включающем фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон, в соответствии с заявляемым техническим решением фенолформальдегидное связующее дополнительно содержит антиадгезионную добавку, наполнитель представляет собой объемной структуры волокнистый материал, содержащий слои дискретных по длине и фрагментированных по толщине минеральных волокон, получаемых прочесом и/или иглопрокалыванием указанных слоев, при этом в фенолформальдегидном связующем в качестве фенолформальдегидной смолы используется жидкий бакелит, в качестве растворителя - этиловый или изопропиловый спирт, в качестве ускорителя отверждения - уротропин, а в качестве антиадгезионной присадки - олеиновая кислота при следующем их соотношении, массовые части:

То, что фенол-формальдегидное связующее содержит антиадгезионную добавку, позволяет исключить прилипание композиции к рабочим поверхностям как холодных, так и горячих формующих плит пресса, и другим элементам конвейерной линии, следствием чего является снижение затрат на изготовление изделий из ПКМ.

То, что наполнитель представляет собой объемной структуры волокнистый материал, содержащий слои дискретных по длине и фрагментированных по толщине минеральных волокон, получаемых прочесом и/или иглопрокалыванием указанных слоев, позволяет повысить прочностные характеристики ПКМ за счет армирования его волокнами длиной 50-150 мм и диаметром от 7 до 25 мкм (на основе длинномерных волокон, полученных вытяжкой из расплава и поэтому имеющих более высокую прочность, чем волокна минеральной ваты, как в прототипе) при сохранении высокой равномерности их распределения в объеме композита. К тому же это работает на снижение затрат на изготовление изделий, т.к. указанный армирующий наполнитель получают механизированным способом, легко встраивающемся в конвейерную линию, с помощью которой получают изделия из ПКМ.

Использование в фенолформальдегидном связующем в качестве фенолформальдегидной смолы жидкого бакелита (марок ЛБС-1, ЛБС-2, ЛБС-3, ЛБС-4, БЖ-3 и т.п.) позволяет:

1) минимизировать содержание растворителя или вообще исключить его наличие и тем самым снизить категорию пожароопасности;

2) применять композицию при формовании изделий из ПКМ методом прессования, т.к. указанные марки фенолформальдегидной смолы отверждаются при нагреве, что является одним из условий механизации процесса изготовления изделий из ПКМ в форме плит (т.е. на конвейерной линии);

3) обеспечить доступность исходных материалов для получения ПКМ.

Использование в фенолформальдегидном связующем в качестве антиадгезионной добавки олеиновой кислоты, одной из наиболее доступных из жирных кислот, работает на исключение простоев при изготовлении изделий из ПКМ.

Использование в качестве ускорителя отверждения уротропина, который является наиболее доступным из них, работает на исключение простоев при изготовлении изделий из ПКМ. К тому же он обеспечивает встраивание пресса в конвейерную линию, т.к. уротропин разлагается с образованием агентов, сшивающих линейный полимер в пространственную структуру, только при нагревании. При этом он обеспечивает очень быстрое отверждение фенолформальдегидной смолы, следствием чего является уменьшение длительности формования изделий из ПКМ.

То, что компоненты фенолформальдегидного связующего взяты при следующем их соотношении, массовые части:

обеспечивает:

а) наиболее оптимальное время отверждения фенолформальдегидной смолы без снижения прочностных характеристик ПКМ;

б) исключение прилипания композиции к рабочим поверхностям как холодных, так и горячих формующих плит пресса, и другим элементам конвейерной линии без существенного снижения прочностных характеристик ПКМ.

Так, при содержании уротропина более 5,0 масс. ч. на 100 масс .ч. смолы и содержании олеиновой кислоты более 2,0 масс. ч. на 100 масс. ч. смолы прочность материала на изгиб снижается на 24 и 16% соответственно.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать композиции технологические свойства, которые позволяют:

а) снизить затраты на изготовление изделий из ПКМ;

б) применить композицию при формовании изделий из ПКМ методом прессования, который в принципе можно встроить в конвейерную линию;

в) применить доступные исходные материалы для получения ПКМ;

г) обеспечить равномерное по объему композита армирование минеральными волокнами длиной 50-150 мм и диаметром 7-25 мкм и хорошую их смачиваемость полимерным связующим, а также высокую адгезию между минеральными волокнами и полимерной матрицей.

д) обеспечить такой же, как в прототипе, уровень прочностных характеристик ПКМ, но при меньшей его плотности.

Благодаря новому свойству решается поставленная задача, а именно: разработана композиция такого состава, который обеспечивает повышение удельной прочности ПКМ без увеличения его стоимости и стоимости изготавливаемых из него изделий.

Поставленная задача решается также за счет того, что в способе изготовления изделий из армированного минеральными волокнами ПКМ, включающем приготовление армирующего наполнителя из минеральных волокон, пропитку его фенолформальдегидным связующим и формование путем прессования под давлением, предпочтительно на двухленточном прессе, в соответствии с заявляемым техническим решением для приготовления армирующего наполнителя используют непрерывные минеральные волокна, само приготовление армирующего наполнителя осуществляют путем прочеса и/или иглопробивания настила, набранного из подвергшихся рубке непрерывных волокон, используемое для пропитки армирующего наполнителя фенолформальдегидное связующее имеет состав по п. 1, после пропитки армирующего наполнителя связующим производят отжим из него излишков связующего, осуществляемый при температуре от 50 до 90°С непосредственно на ленточном транспортере.

Использование для приготовления армирующего наполнителя непрерывных минеральных волокон (а не ваты из минеральных волокон) создает предпосылки для получения из них низкоплотного волокнистого материала объемной структуры. Приготовление армирующего наполнителя из непрерывных минеральных волокон путем прочеса и/или иглопробивания настила, набранного из подвергшихся рубке непрерывных волокон, позволяет получить армирующий наполнитель в виде объемной структуры волокнистого материала, содержащего слои дискретных по длине и фрагментированных по толщине минеральных волокон, которые являются более эффективным армирующим наполнителем, чем измельченные волокна минеральной ваты, и которые очень хорошо пропитываются полимерным связующим без образования комков с равномерным распределением в композиции для прессования.

То, что в способе изготовления изделий используемое для пропитки армирующего наполнителя фенолформальдегидное связующее имеет состав по п. 1 формулы изобретения, позволяет получить технические эффекты, которые приведены выше при рассмотрении признаков, касающихся этого состава.

То, что после пропитки армирующего наполнителя связующим производят отжим из него излишков связующего, осуществляемых при температуре от 50 до 90°С, обеспечивает получение ПКМ с равномерным распределением по его объему армирующих волокон и полимерной матрицы, а также с оптимальным с точки зрения удельной прочности ПКМ соотношением между содержанием армирующего наполнителя и полимерной матрицы.

То, что отжим излишков связующего осуществляют непосредственно на ленточном транспортере, позволяет механизировать изготовление изделий из ПКМ.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность получить армированный более эффективным армирующим наполнителем ПКМ с различной плотностью и различным соотношением между содержанием армирующего наполнителя и полимерной матрицы, обеспечив при этом сравнительно высокую адгезию между ними и равномерное распределение в объеме ПКМ, а также способность обеспечить условия для механизации процесса изготовления изделий из ПКМ, армированных минеральными волокнами.

Благодаря новому свойству решается поставленная задача, а именно: разработан способ, обеспечивающий повышение удельной прочности получаемого при этом ПКМ, при одновременном его упрощении.

Поставленная задача решается также за счет того, что плита из армированного минеральными волокнами полимерного композиционного материала, в соответствии с заявляемым техническим решением изготовлена с использованием состава по п. 1 и способа по п. 2. В предпочтительном варианте выполнения плита имеет следующие свойства:

То, что плита изготовлена с использованием состава по п. 1 и способа по п. 2 формулы изобретения, позволяет получить те технические эффекты, которые приведены выше при рассмотрении признаков, касающихся указанных пунктов формулы изобретения.

То, что материал плиты имеет

обеспечивает приемлемую (для использования в качестве конструкционного материала) прочность, несмотря даже на его сравнительно низкую плотность. При содержании полимерной матрицы менее 20% (соответственно более 80% армирующего наполнителя) существенно снижается прочность ПКМ из-за дефицита полимерной матрицы (см. пример 10 табл.1 и пример 5 табл.2).

Кроме того, заявляемое содержание армирующего наполнителя и полимерной матрицы в ПКМ придает ему приемлемые для использования в качестве конструкционного материала свойства, а также термопрочность при нагреве до 700-800°С за счет образования при пиролизе полимерной матрицы - углеродной матрицы.

При содержании в ПКМ менее 20% масс, полимерной матрицы (и более 80% масс.) при пиролизе образуется материал с недостаточным содержанием для обеспечения его механической прочности углеродной (в виде кокса) матрицы.

Наличие технических эффектов, возникающих при выполнении п. 1 и п. 2 формулы изобретения, приводит к тому, что плита приобретает новое свойство: способность быть выполненной из ПКМ, армированного более эффективным наполнителем, достаточно равномерно распределенным в его объеме, и изготовленной механизированным способом.

То, что материал плиты имеет плотность 0,6-1,6 г/см3 и соответствующую ей прочность на изгиб 30-150 МПа, свидетельствует о его высокой удельной прочности (что работает на повышение ее эксплуатационных свойств).

То, что плита имеет гидрофобное покрытие, позволяет уменьшить негативное, но некритичное, влияние на нее влаги.

Все вышеперечисленное придает плите более высокие эксплуатационные свойства при увеличении технологичности ее изготовления.

Поставленная задача решается также за счет того, что в устройстве для изготовления плит из армированного минеральными волокнами ПКМ, содержащем узел для приготовления армирующего наполнителя на основе минеральных волокон, снабженный механизмом их подачи к измельчителю, узел для пропитки армирующего наполнителя полимерным связующим и пресс, предпочтительно двухленточный, в соответствии с заявляемым техническим решением узел для приготовления армирующего наполнителя включает механизм рубки и предварительного распушения длинномерных волокон с объединением их в нетканое полотно, движущееся по транспортерной ленте к укладчику полотна в стопку, и чесальный и/или иглопробивной механизм, а узел для пропитки армирующего наполнителя связующим представляет собой обогреваемую пропиточную ванну, снабженную устройством для отжима излишков связующего: при этом все узлы устройства объединены в конвейерную линию, в которой транспортерная лента доставляет полотно из длинномерных волокон к механизму его рубки и предварительного распушения волокон, а от него - к укладчику полотна в стопку, а затем - к чесальному и/или иглопробивному механизму, после чего полученный при этом армирующий наполнитель в виде нетканого полотна - к узлу пропитки полимерным связующим и удалению его излишков, а затем - к прессу; причем пресс с обогреваемыми формующими плитами оснащен расположенным перед ним замедлителем передачи к нему нетканого полотна, в котором полотно вместо движения только по горизонтали движется сперва вверх-вниз.

То, что узел для приготовления армирующего наполнителя включает механизм рубки и распушения длинномерных волокон с объединением их в нетканое полотно, движущееся по транспортерной ленте к укладчику полотна в стопку, и чесальный и/или иглопробивной механизм, позволяет получить армирующий наполнитель в виде волокнистого материала объемной структуры, содержащего слои дискретных по длине и фрагментированных по толщине минеральных волокон (длиной 50-150 мм и диаметром 7-25 мкм). Такой структуры волокнистый материал из минеральных волокон хорошо пропитывается полимерным связующим, т.к. имеет низкую плотность.

То, что узел для пропитки армирующего наполнителя полимерным связующим представляет собой обогреваемую пропиточную ванну, снабженную устройством для отжима излишков связующего, позволяет произвести равномерную пропитку минеральных волокон в составе нетканого полотна. Следствием этого является создание предпосылки для равномерного распределения в ПКМ армирующих волокон и полимерной матрицы.

Кроме того, создаются предпосылки для беспрепятственного включения этого узла в конвейерную линию.

То, что все узлы устройства объединены в конвейерную линию, в которой транспортерная лента доставляет полотно из длинномерных волокон к механизму его рубки и предварительного распушения волокон, а от него - к укладчику полотна в стопку, а затем - к чесальному и/или иглопробивному механизму, после чего полученный при этом армирующий наполнитель в виде нетканого полотна - к узлу пропитки полимерным связующим и удалению его излишков, а затем - к прессу, позволяет автоматизировать процесс изготовления изделий из ПКМ, армированных минеральными волокнами.

То, что пресс с обогреваемыми формующими плитами оснащен расположенным перед ним замедлителем передачи к нему нетканого полотна, в котором полотно вместо движения только по горизонтали движется сперва вверх-вниз, позволяет включить указанного исполнения пресс в конвейерную линию и тем самым расширить возможности способа изготовления изделий из ПКМ.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность изготавливать изделия из ПКМ, армированного волокнистым материалом объемной структуры, содержащим слои дискретных по длине и фрагментированных по толщине минеральных волокон (длиной 50-150 мм и диаметром 7-25 мкм), способных равномерно пропитываться полимерным связующим; при этом изготавливать изделия с использованием узлов и механизмов, которые встраиваются в конвейерную линию.

Благодаря новому свойству решается поставленная задача, а именно: разработано такое устройство, которое обеспечивает изготовление плит из армированного минеральными волокнами ПКМ, имеющего высокую удельную прочность, при одновременном снижении затрат на их изготовление.

Решение частных задач, относящихся к разработке состава композиции для получения армированного минеральными волокнами ПКМ, способа изготовления изделий из ПКМ, плиты из ПКМ и устройства для изготовления плит из ПКМ, позволило решить общую задачу изобретений, а именно: разработан более простой, высокопроизводительный и экономичный процесс изготовления изделий, в частности, плит, из армированного минеральными волокнами ПКМ с приданием ему (ПКМ) более высоких эксплуатационных свойств.

Состав композиции для получения армированного минеральными волокнами ПКМ включает фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон. В нем фенолформальдегидное связующее дополнительно содержит антиадгезионную добавку, а наполнитель представляет собой объемной структуры волокнистый материал, содержащий слои дискретных по длине и фрагментированных по толщине минеральных волокон, получаемых прочесом и/или иглопрокалыванием указанных слоев.

При этом в фенолформальдегидном связующем в качестве фенолформальдегидной смолы используется жидкий бакелит, в качестве растворителя - этиловый или изопропиловый спирт, в качестве ускорителя отверждения - уротропин, а в качестве антиадгезионной присадки - олеиновая кислота при следующем их соотношении, массовые части:

Способ изготовления изделий из армированного минеральными волокнами ПКМ включает приготовление армирующего наполнителя из минеральных волокон, пропитку его фенолформальдегидным связующим и формование путем прессования под давлением, предпочтительно на двухленточном прессе. При этом для приготовления армирующего наполнителя используют непрерывные минеральные волокна, само приготовление армирующего наполнителя осуществляют путем прочеса и/или иглопробивания настила, набранного из подвергшихся рубке непрерывных волокон, используемое для пропитки армирующего наполнителя фенолформальдегидное связующее имеет состав по п. 1, после пропитки армирующего наполнителя связующим производят отжим из него излишков связующего, осуществляемый при температуре от 50 до 90°С, непосредственно на ленточном транспортере.

Плита из армированного минеральными волокнами полимерного композиционного материала изготовлена с использованием состава по п. 1 и способа по п. 2 формулы изобретения. В предпочтительном варианте выполнения она имеет следующие характеристики:

Еще в одном предпочтительном варианте выполнения плита может иметь гидрофобное покрытие.

Устройство для изготовления плит из армированного минеральными волокнами ПКМ содержит узел для приготовления армирующего наполнителя на основе минеральных волокон, снабженный механизмом их подачи к измельчителю, узел для пропитки армирующего наполнителя полимерным связующим и пресс, предпочтительно двухленточный. В нем узел для приготовления армирующего наполнителя включает механизм рубки и предварительного распушения (разволокнения) длинномерных волокон с объединением их в нетканое полотно, движущееся по транспортерной ленте к укладчику полотна в стопку, и чесальный и/или иглопробивной механизм, а узел для пропитки армирующего наполнителя связующим представляет собой обогреваемую пропиточную ванну, снабженную устройством для отжима излишков связующего. При этом все узлы устройства объединены в конвейерную линию, в которой транспортерная лента доставляет полотно из длинномерных волокон к механизму его рубки и предварительного распушения волокон, а от него - к укладчику полотна в стопку, а затем - к чесальному и/или иглопробивному механизму, после чего полученный при этом армирующий наполнитель в виде нетканого полотна - к узлу пропитки полимерным связующим и удалению его излишков, а затем - к прессу. Причем пресс с обогреваемыми формующими плитами оснащен расположенным перед ним замедлителем передачи к нему нетканого полотна, в котором полотно вместо движения только по горизонтали движется сперва вверх-вниз.

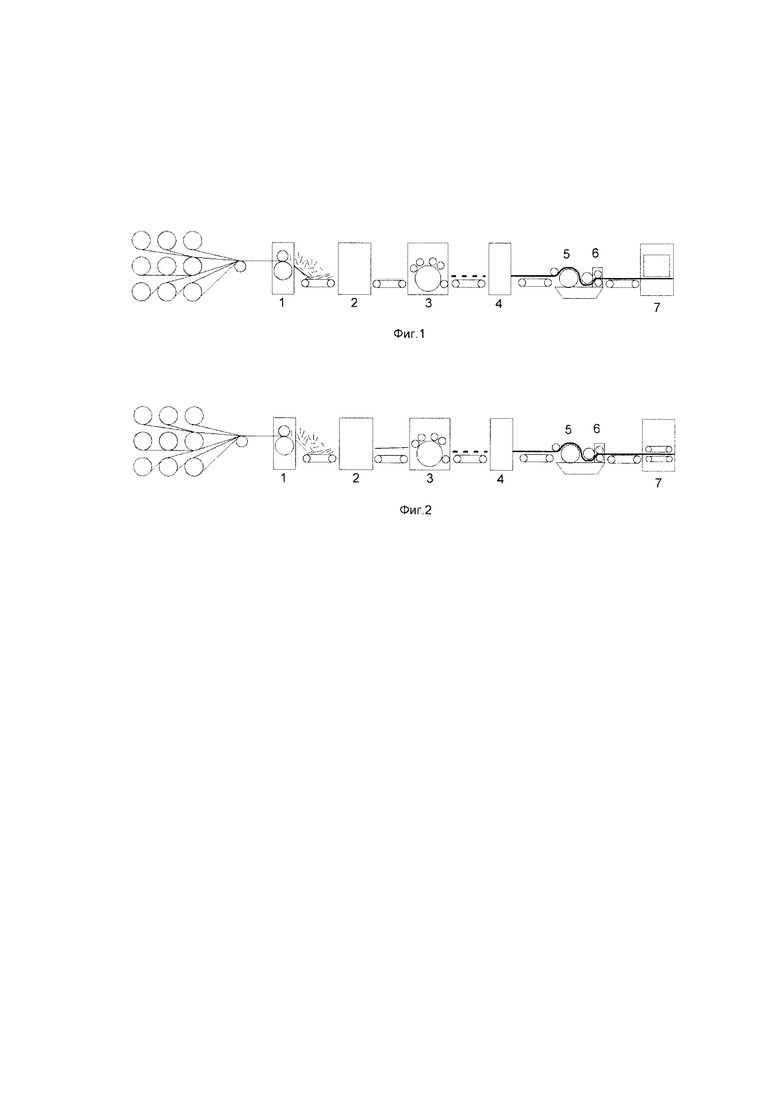

Изобретение поясняется чертежами устройства для изготовления плит из армированного минеральными волокнами ПКМ. Указанное устройство содержит узел для приготовления армирующего наполнителя, включающий механизм 1 рубки и предварительного распушения волокон, укладчик 2 полотна в стопку, чесальный 3 и/или иглопробивной 4 механизм, узел для пропитки армирующего наполнителя связующим в виде обогреваемой пропиточной ванны 5, снабженной устройством 6 для отжима излишков связующего, и пресс 7. На фиг. 1 пресс выполнен в виде ленточного пресса, а на фиг. 2 - с обогреваемыми формирующими плитами.

Если устройство для изготовления плит из ПКМ содержит пресс 7 с обогреваемыми формующими плитами, то он дополнительно оснащен расположенным перед ним замедлителем 8 подачи к нему нетканого полотна.

Работа устройства понятна из способа изготовления изделий.

Изобретение поясняется конкретными примерами изготовления заявляемым способом изделий в форме плит (пластин).

Примеры 1-4, 4а, 5, 6, 6а, 7-9 таблицы 1

Изготовили пластины из армированного базальтовыми волокнами ПКМ размерами 200 × 300 × 3-8 мм.

Изготовили их следующим образом.

Вначале непрерывные базальтовые волокна, а точнее: ровинг базальтовых комплексных нитей ТУ 5952-001-13307094-2008 марки НРБ17-1200-КВ-42, подвергли рубке на волокна длиной 50-150 мм с образованием из них настила.

Затем настил из рубленых волокон подвергли прочесу на чесальной машине или иглопробиванию на иглопробивном устройстве.

После этого полученный при этом волокнистый материал объемной структуры, содержащий слои дискретных по длине и фрагментированных по толщине базальтовых волокон, пропитали полимерным связующим.

В конкретном случае, в примерах 1-4, 5, 6, 7-9, полимерное связующее имело следующий состав, % масс.:

С целью снижения вязкости связующего (без его разбавления растворителем) его подогревали до 50-90°С.

В примерах 4а и 6а вязкость связующего снизили, добавив к жидкому бакелиту марки БЖ-3 10% растворителя (изопропиловый спирт) от веса БЖ-3.

В результате пропитки волокнистого материала полимерным связующим получили композицию, которую затем подвергли прессованию в прессе с обогреваемыми плитами. Для получения ПКМ с различной величиной плотности (и зависящей от нее прочностью) были изготовлены экспериментальные образцы в виде пластин из ПКМ. Для этого в пресс-форму загружали одинаковое по массе количество композиции, а упрессовывали ее до разной толщины, которую задавали, устанавливая внутрь пресс-формы металлические ограничители.

Состав ПКМ плит и его свойства приведены в табл.1, где примерам 1-10 соответствуют плиты, изготовленные заявляемым способом (где примеру 10 соответствует ПКМ с выходом за заявляемые пределы содержания армирующего наполнителя и полимерного связующего), а примерам 11, 12 - плиты, изготовленные в соответствии со способом-прототипом.

На основе анализа данных, приведенных в табл.1, видно, что:

1) материал плит, изготовленных заявляемым способом, имеет в ≈ 1,5-1,9 раза большую удельную прочность, чем материал плит, изготовленных в соответствии со способом-прототипом (сравни примеры 6, 7 с примерами 10, 11);

2) применение в качестве полимерного связующего жидкого бакелита марки БЖ-3, разбавленного растворителем (изопропиловым спиртом) с содержанием последнего 10% от веса БЖ-3, не сказалось на свойствах ПКМ.

Примеры 1-5 таблицы 2

Изготовили пластины из армированного стекловолокнами ПКМ размерами 200 × 300 × 3-7 мм.

Изготовили их аналогично изготовлению пластин на основе базальтовых волокон, заменив базальтовые волокна на стекловолокна, а точнее: ровинг марки СС13 2520 р-9 (280) ГОСТ 17139-2000.

Состав и свойства материала пластин приведены в табл. 2, где примеру 5 соответствует ПКМ, в котором содержание армирующих волокон и полимерной матрицы выходит за заявляемые пределы.

На основе анализа приведенных в табл. 2 данных следует, что материал пластин (плит), получаемых заявляемым способом, также как и базальтопластик, имеет высокую удельную прочность.

Пример изготовления длинномерной плиты

Изготовили с использованием механизированного способа плиту длиной 4500 мм из армированного базальтовым волокном ПКМ.

Получение волокнистого материала объемной структуры, содержащего слои дискретных по длине и фрагментированных по толщине базальтовых волокон, осуществили аналогично примеру 6, приведенному в табл. 1.

Полученный при этом волокнистый материал транспортировали с помощью транспортерной ленты к пропиточной камере, где пропитали его связующим. Связующее имело следующий состав, % масс.:

Связующее для уменьшения его вязкости подогревали, для чего пропиточную ванну нагревали до 50-90°С.

Излишки связующего отжали, пропустив волокнистый материал, находящийся на ленточном транспортере, между валками. Затем освобожденный от излишков связующего волокнистый материал доставили с помощью транспортерной ленты в зону прессования. В данном случае прессование произвели на ленточном прессе. Прессование осуществили при 160°С и давлении ≈ 2 кгс/см2 в течение 8 мин., времени, требуемом для прохода через пресс. Этого оказалось достаточно для отверждения полимерного связующего. Конвейер остановили, получив плиту длиной 4500 мм. Для проведения исследований физико-механических свойств материала от нее отрезали плиту размерами 200 × 200 мм.

В результате исследований установили, что в изготовленной плите ПКМ имеет плотность 1,48 г/см3. Содержание в нем армирующего наполнителя и полимерного связующего составляет 68,4 и 31,6% соответственно.

Материал образцов, вырезанных из пластины размером 200 × 200 × 3 мм, имел прочность при растяжении 134 МПа.

Следует отметить, что благодаря своеобразной волокнистой структуре наполнителя, состоящей из дискретных по длине и фрагментированных по толщине минеральных волокон, для получения плит прессованием не требуется высоких давлений. Обусловлено это высокой подвижностью минеральных волокон в составе пресс-композиции.

Нами установлено, что для получения плит из базальтопластика плотностью ≈ 1,0 г/см3 и 1,6 г/см3 достаточно приложить давление ≈ 2 кгс/см2 и 2,5 кгс/см2 соответственно, что позволяет упростить технологию их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ ЗАЩИТНОГО И КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434907C2 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗ ПОЛИУРЕТАНОВОЙ/ПОЛИИЗОЦИАНУРАТНОЙ ПЕНЫ ПЛИТЫ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РЕЗЕРВУАРА | 2020 |

|

RU2796735C2 |

Заявлена композиция и способ изготовления на её основе изделий из армированного минеральными волокнами полимерного композиционного материала, плита, изготовленная этим способом, и устройство для её изготовления. Композиция для получения армированного минеральными волокнами полимерного композиционного материала (ПКМ) включает фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон, причем фенолформальдегидное связующее дополнительно содержит антиадгезионную добавку, наполнитель представляет собой объемной структуры волокнистый материал, содержащий слои дискретных по длине и фрагментированных по толщине минеральных волокон, получаемых прочесом и/или иглопрокалыванием указанных слоев. При этом в фенолформальдегидном связующем в качестве фенолформальдегидной смолы используется жидкий бакелит, в качестве растворителя - этиловый или предпочтительно изопропиловый спирт, в качестве ускорителя отверждения - уротропин, а в качестве антиадгезионной присадки - олеиновая кислота, что позволяет исключить прилипание композиции к рабочим поверхностям как холодных, так и горячих формующих плит пресса, и другим элементам конвейерной линии. 4 н. и 2 з.п. ф-лы, 2 ил., 2 табл.

1. Композиция для получения армированного минеральными волокнами полимерного композиционного материала (ПКМ), включающая фенолформальдегидное связующее, состоящее из фенолформальдегидной смолы, растворителя и ускорителя отверждения, и наполнитель на основе минеральных волокон, отличающаяся тем, что фенолформальдегидное связующее дополнительно содержит антиадгезионную добавку, наполнитель представляет собой объемной структуры волокнистый материал, содержащий слои дискретных по длине и фрагментированных по толщине минеральных волокон, получаемых прочесом и/или иглопрокалыванием указанных слоев, при этом в фенолформальдегидном связующем в качестве фенолформальдегидной смолы используется жидкий бакелит, в качестве растворителя - этиловый или предпочтительно изопропиловый спирт, в качестве ускорителя отверждения - уротропин, а в качестве антиадгезионной присадки - олеиновая кислота при следующем их соотношении, мас. ч.:

2. Способ изготовления изделий из армированного минеральными волокнами ПКМ, включающий приготовление армирующего наполнителя из минеральных волокон, пропитку его фенолформальдегидным связующим и формование путем прессования под давлением, отличающийся тем, что для приготовления армирующего наполнителя используют непрерывные минеральные волокна, само приготовление армирующего наполнителя осуществляют путем прочеса и/или иглопробивания настила, набранного из подвергшихся рубке непрерывных волокон, используемое для пропитки армирующего наполнителя фенолформальдегидное связующее имеет состав по п. 1, после пропитки армирующего наполнителя связующим производят отжим из него излишков связующего, осуществляемый при температуре от 50 до 90°С непосредственно на ленточном транспортере.

3. Плита из армированного минеральными волокнами полимерного композиционного материала, отличающаяся тем, что она изготовлена с использованием состава по п. 1 и способа по п. 2.

4. Плита по п. 3, отличающаяся тем, что ее материал имеет следующие свойства:

5. Плита по п. 3, отличающаяся тем, что имеет гидрофобное покрытие.

6. Устройство для изготовления плит из армированного минеральными волокнами ПКМ по п. 3 способом по п. 2, содержащее узел для приготовления армирующего наполнителя на основе минеральных волокон, снабженный механизмом их подачи к измельчителю, узел для пропитки армирующего наполнителя полимерным связующим и пресс, предпочтительно двухленточный, отличающееся тем, что узел для приготовления армирующего наполнителя включает механизм рубки и предварительного разволокнения длинномерных волокон с объединением их в нетканое полотно, движущееся по транспортерной ленте к укладчику полотна в стопку, и чесальный и/или иглопробивной механизм, а узел для пропитки армирующего наполнителя связующим представляет собой обогреваемую пропиточную ванну, снабженную устройством для отжима излишков связующего; при этом все узлы устройства объединены в конвейерную линию, в которой транспортерная лента доставляет полотно из длинномерных волокон к механизму его рубки и предварительного распушения волокон, а от него - к укладчику полотна в стопку, а затем - к чесальному и/или иглопробивному механизму, после чего полученный при этом армирующий наполнитель в виде нетканого полотна - к узлу пропитки полимерным связующим и удалению его излишков, а затем - к прессу; причем пресс с обогреваемыми формующими плитами оснащен расположенным перед ним замедлителем передачи к нему нетканого полотна, в котором полотно вместо движения только по горизонтали движется сперва вверх-вниз.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2018 |

|

RU2759994C1 |

| EP 3030704 B1, 27.02.2019 | |||

| US 20060121810 A1, 08.06.2006 | |||

| US 5185197 A1, 09.02.1993 | |||

| Устройство для завинчивания деталей | 1981 |

|

SU1047645A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ СЖАТОГО ПРИРОДНОГО ГАЗА | 1994 |

|

RU2079771C1 |

| EP 3676434 A1, 08.07.2020. | |||

Авторы

Даты

2024-03-26—Публикация

2023-05-04—Подача